水轮发电机组压力脉动监测分析技术培训资料

水轮机尾水管压力脉动分析方法研究

Abtat A f l ts icre u ntepesr uta o edatu eo w t riei S  ̄ah agMi dP m e src: e ts ar do t rsue cut ni t rftb f a r ubn h i un x u p d i d e i o h l f i nh a et n z e

S a eReo srcinT e r. Moe v r ye s rn ec aatr f h p c o ti igs aeatatr ny u o ro e ,b n u gt h ce es aec nann p c t co d r i n c n i o i h r ot r u og l i

a ds lcigap rie t mb d igdme so i c od n ew t h mb d igT e rm ,ted n mi c aa trs c f e n ee t et n n n e e dn i n in m na c ra c ihteE e dn h o e h y a c h rceit so i h t

Re e r h o n l tc lm eho o r s u e f c u to n d a t t b fwa e u b n s a c n a a y ia t d f r p e s r u t a i n i r f u e o t r t r i e l

水轮发电机组培训课件.

• 工作密封采用活塞式橡胶平板接触密封,由转环、密封座、橡胶密封环等组成,工作 时,通过技术供水将橡胶密封环顶起,与转环直接接触,达到密封的效果。橡胶密封 环通过泄漏水进行润滑、冷却,磨损后可自动调整复位,上密封座上有压力水进口和 排沙口,密封效果较好。 • 检修密封在工作密封下方,采用空气压迫橡胶带式密封结构,当机组检修时,向空气 围带内充入0.5-0.7MPa压缩空气,橡胶围带膨胀而使围带的密封唇边与主轴贴紧起到

•

发电机最上端的集电环和碳刷,其作用是将静止 的励磁系统输出的电流送入旋转的转子线圈。

下风罩

• 下风罩安装在主轴法兰连接处,构成发电机的密闭仓,下

风罩也作为发电机的安装平台及水轮机吊车的支撑体。

•

下风罩上装设大轴接地碳刷和顶转子限位装置,防止轴

电流经瓦面接地造成烧瓦和顶转子过高造成设备损坏。

灭火系统

气被冷却后再进入循环风路中。发电机定子机座外均匀装设了4只空

气冷却器,运行过程中,在定子温度不超限的前提下,பைடு நூலகம்退出一只。

制动系统

• 发电机采用机械制动的方式,在下机架支臂上均匀装设了 4只具有气复位功能的制动器,每个制动器上均安装了复 位信号发送装置,制动器也作为发电机转子顶起装置的一 部分。

集电环和碳刷

控制环与推拉杆及调速轴相连用来控制20只活动导叶。

尾水管

• 尾水管结构:锥管、肘管。

• 尾水管作用:锥管主要为转轮室补气测压监视;肘管主要 作用是排水、补气测压监视。

导水机构

• 水轮机导水机构的作用,主要是形成和改变进入转轮水流 的环量,采用转动式的性能良好的多导叶控制,保证水流 以很小的能量损失,在不同的流量下沿圆周均匀进入转轮。

水轮发电机油水气系统培训课件

设3只传感器、组合轴承支架处设3只传感器、灯泡头处设2只传感器;定子铁

第二部分 机组油系统结构原理

2.1 调速器系统用油

调速系统由调速器(主配)、YZ-10-6.3油压装置、导叶和桨叶接力器、管路附件等组 成。

为满足水轮机本体机构要求及电站设备布置,调速系统的额定油压选定为6.3MPa,电 站安装调试时需对油压装置的油压进行设定,正常油压6.0~6.6MPa,事故低油压1#~2#机 为5.0MPa(3#~6#机为5.4MP),最低许用油压为4.6MPa。

机组设有高压顶起装置,在机组启动和关闭时投入使用,向两个导轴承供高压油。顶 起油泵为两台高压齿轮泵,一台工作油泵,另一台为备用油泵。

第三部分 机组水系统结构原理

水系统由冷却水供水系统、机组排水系统、水力监测系统等部分组成 3.1 冷却水供水系统 (1)发电机冷却水系统的取水方式是前流道取水循环冷却机组,由技术供水泵、6只 空气冷却器、管路、管路附件及流量、压力测量等自动化元件组成。每只空气冷却器前后 设闸阀,并配有排气、排水管口。 空气冷却器水循环路径为:技术供水泵→空冷器→总出水管→进口流道。 (2)每台机组设有2台轴承油冷器,并联方式布置,布置在轴承回油箱外。技术供水 系统提供油冷器冷却水。油冷器设计裕量充分,保证油冷器能安全稳定运行,油冷却器出 口处设流量信号器和流量调节阀,前后设球阀,并配有排气、排水管路。 轴承油冷却器水循环路径为:技术供水泵→油冷却器→进口流道。

转速的特点,采用具有足够轴系稳定裕量的两导轴承支撑结构。定子机座、转子中心体、 轴承支架、灯泡头等采用具有足够的强度和刚度,以保证机组运行的安全可靠性。同时考 虑总体布置和分部件维护的简便性。

水轮机压力脉动分析

少发电, 而且影响机组 的安全稳定运行。

范围内, 水管压力 脉动 的主 频为 14 1 ~1 尾 / .7 / 32 。由于机组 ( .8 单机容量 4 0 0 WM) 在低水位长 时间低负荷运行 , 且现场实测真机压力脉动值偏 大, 尤其小负荷 区, 这也是促成裂纹产生 、 发展 的

低负荷区是偏离最优工况最远 的运行 区域 ,

2 典型压力脉动形式

2 1 低负荷区压力脉动 .

与电网运行时 , 成为主要 的调峰调频机组 , 而且还

水电机组由于启动迅速 、 增减负荷灵活 , 在参 外部因素。

作者简介: 黄万全(94 , 甘肃人, 17 一)男, 工程师, 长期从事水机试验工作。

P e s r la i g An l sso d a l u b n r s u ePu n c

HUANG % n— q at ur

Abta tOn fi o tn a trwhc n u n e h ntvbain a d u sed p rt n o y rui u bn src : eo mp ra tfco ih if e cste u i irt n n ta y o eai fh d a l trie l o o c g n rtru i h rsuep l t go y rui bn 。a di’ n fmp ra t a io v lai h tr e eao nt i t epesr usi fh d a l t ie n ts eo o t ss f au t t ewae. ss an cu r o i n b e g n p we fr a o . Th a e x u d d a ayi svrltpclfr o rp 6r n e n e p p r e p n s a ls e ea y i o ms’rp ee to rsu e p l t f o n n s a e rsn f pes r us i 0 an g h da l u bn d i n u n eo h tbl y o h y rui tr ieo eain.a l a nrnu e o y rui triea t if e c n te sa it ft eh da l u bn p rt c n s l i c o swel sit tc ̄sme t

基于混合经验模式分解的水轮机压力脉动分析

第 3 9卷第 1 2期

2 0 1 3 年1 2 月

水 力 发 电

基 予 混 合 经 验 模 式 分 解 的

水 轮 机 压 力 脉 动 分 析

蒲桂 林 ,周 建 中 ,李超 顺 ,李 静 , 肖 剑

( 华 中科 技 大 学 水 电 与数 字 化 工 程 学 院 ,湖 北 武 汉 4 3 0 0 7 4 )

Pr e s s u r e Fl u c t u a t i o n S i g n a l An a l y s i s o f Hy d r o Tu r b i n e Ba s e d o n Hy b  ̄d Em p i r i c a l Mo d e De c o mp o s i t i o n

流 式 水 轮 机 尾 水 管 压 力 脉 动 信 号பைடு நூலகம்为 例 ,验 证 了该 方 法 相 对 于 E MD 和 E E MD 的 优 势 。 关 键 词 :水 轮 机 ;压 力 脉 动 ;经 验 模 式 分 解 ;集 成 平 均 经 验 模 式分 解 ;模 态 混 叠 ;信 号 分 析 ;特 征 提 取

摘 要 :针 对 水 轮 机 尾 水 管 压 力 脉 动 信 号 的 非 平 稳 性 以及 经 验 模 式 分 解 ( E MD)和 集 成 平 均 经 验 模 式 分 解 ( E E MD)

水轮发电机培训演示文稿

主要功能

推动 控制环 转动,通过传动机构带动 活动导叶 Wicket gates 转动,从而控制机组流量。 与转轮相连,向发电机传递水轮机的机械能。 支撑 导叶轴颈 、水导轴承、 主轴伸出部分 和控制环; 具有封水作用。顶盖固定在 座环Stay ring 上,其中心主 轴伸出处安装水导轴承和主轴密封。 控制流入转轮的水流量,导叶全关时应有可靠的封水 性能。 外圆和蜗壳相连,内圆和顶盖、底环、基础环相连。 承受机组的重量、涡壳上部混凝土的重量、水轮机水推 力及蜗壳内部水压力。 使水轮机的进水形成一定环量并沿整个圆周均匀地输 送给导水机构 将水轮机转轮流出的液流排至下游;能量恢复作用。 将水能直接转换为机械能,是水轮机最重要的部件。 位于主轴通过顶盖部分,起防止水通过转轮侵入主轴 作用。 承受水轮机转动部分的径向力,保持转轮和主轴绕旋 转中心转动。

尾水锥管

9

安装过程简介 Erection Process

1. 2. 3. 4. 5. 6. 7. 尾水管安装 基础环、座环吊装 蜗壳挂装、焊接 导水机构安装 转轮、水机轴安装 导轴承安装 水轮机的调试

10

安装过程简介 Erection Process

水轮发电机油水气系统培训课件

机组设有导叶回复机构,其转轴上设有分段关闭凸轮和主令控制器(LK4D-168/4)。 导叶接力器行程是通过固定在接力器上的两只导叶位置传感器分别传递至调速器和计算机 监控系统。

桨叶操作油从压油罐通过受油器经主轴操作油管至桨叶接力器来实现桨叶的开关动作。 设置轮毂高位油箱,使转轮轮毂内油压始终保持均压,轮毂高位油箱溢油排至油压装置集 油槽。受油器的渗漏油和转轮的检修排油排至漏油箱。轮毂高位油箱与轴承高位油箱合成 一体,用钢板分隔,装于▽62.00高程。

转速的特点,采用具有足够轴系稳定裕量的两导轴承支撑结构。定子机座、转子中心体、 轴承支架、灯泡头等采用具有足够的强度和刚度,以保证机组运行的安全可靠性。同时考 虑总体布置和分部件维护的简便性。

根据发电机结构说明,发电机主要由定子、转子、组合轴承、通风冷却系统、灯泡头、 支撑、自动化系统及其他辅助部件组成。 1.3 机组辅机结构特点

设置桨叶反馈装置,把桨叶开度转换成电信号反馈至调速器。

2.2 轴承润滑油系统

轴承润滑油是与调速器系统操作油完全分开的独立系统。润滑油系统是提供水轮 机导轴承和发电机推力轴承及导轴承所需的润滑油。

润滑油系统由以下几部分组成:

一套轴承高位油箱,其装油量能够满足在油泵故障时机组轴承继续安全运行10min

的操作而另一台备用,两台油泵主备轮换。

机组润滑油的循环路线为: 油泵→油冷器→高位油箱→导轴承和正、反推力轴承→回油箱→油泵 为保证轴承供油可靠,设有两台轴承供油螺杆泵,一台油泵连续工作,另一台油泵处 于备用状态。润滑油经油泵、滤油器、油冷器冷却后至高位油箱。每台机组设有两只油冷 器,同时投入运行,遇冬季机组运行油温较低时,电站可根据实际油温或瓦温情况自行调 整投入油冷却器台数和冷却水供水量,油冷器的冷却水来自前流道。 高位油箱的润滑油,通过供油管路的自保持球阀分别经流量调节阀向各个轴承供油, 高位油箱多余部分的润滑油通过溢流管排至回油箱,高位油箱的容量能够保证油泵停止供 油后,机组继续安全运行10min和机组事故停机所需的润滑油量。 机组各轴承润滑油的整定流量为:

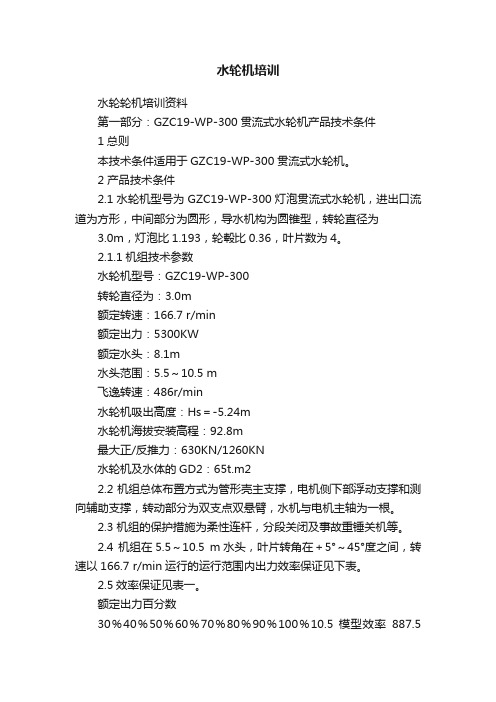

水轮机培训

水轮机培训水轮轮机培训资料第一部分:GZC19-WP-300贯流式水轮机产品技术条件1总则本技术条件适用于GZC19-WP-300贯流式水轮机。

2 产品技术条件2.1水轮机型号为GZC19-WP-300灯泡贯流式水轮机,进出口流道为方形,中间部分为圆形,导水机构为圆锥型,转轮直径为3.0m,灯泡比1.193,轮毂比0.36,叶片数为4。

2.1.1机组技术参数水轮机型号:GZC19-WP-300转轮直径为:3.0m额定转速:166.7 r/min额定出力:5300KW额定水头:8.1m水头范围:5.5~10.5 m飞逸转速:486r/min水轮机吸出高度:Hs=-5.24m水轮机海拔安装高程:92.8m最大正/反推力:630KN/1260KN水轮机及水体的GD2:65t.m22.2 机组总体布置方式为管形壳主支撑,电机侧下部浮动支撑和测向辅助支撑,转动部分为双支点双悬臂,水机与电机主轴为一根。

2.3 机组的保护措施为柔性连杆,分段关闭及事故重锤关机等。

2.4 机组在5.5~10.5 m水头,叶片转角在+5°~45°度之间,转速以166.7 r/min运行的运行范围内出力效率保证见下表。

2.5效率保证见表一。

额定出力百分数30%40%50%60%70%80%90%100%10.5 模型效率887.589.2 90.7 92 92.6 93.1 93.4 93.3原型效率89 90.7 92.2 93.5 94.1 94.6 94.9 94.88.23 模型效率88.5 90.6 92.1 92.7 92.9 93.0 92.7 92.4原型效率90 92.1 93.6 94.2 94.4 94.5 94.2 93.98.1 模型效率88.8 90.8 92.1 92.9 92.9 92.9 92.6 92.1原型效率90.3 92.3 93.6 94.2 94.4 94.4 94.1 93.65.5 模型效率87.5 89.9 90 89 86原型效率89 91.4 91.5 90.5 87.52.5.1在额定水头8.1m,额定出力5300KW时,保证原型水轮机的效率不低于93.6%。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

TN8000水轮发电机组压力脉动监测分析系统培训资料北京华科同安监控技术有限公司目录1、引言 (1)2、压力脉动成因及特征频率 (1)3、压力脉动监测系统的关键技术 (2)3.1、测点选择 (2)3.2、传感器的选型和安装 (3)3.3、压力脉动信号的采集、分析、处理和评价 (4)4.TN8000压力脉动监测系统的构成 (5)5.TN8000压力脉动监测系统功能 (6)5.1实时监测与分析 (6)5.2报警和预警功能 (7)5.3故障诊断功能 (8)5.4优化运行 (8)压力脉动监测分析系统1、引言压力脉动是水轮机最普遍的不稳定因素,是导致水电机组振动的主要原因之一,流场的压力脉动周期性地作用在流道壁面上和转轮上,引起结构和部件的振动。

压力脉动过大时会引起水轮机和厂房结构振动、叶片裂纹和断裂、机组运行不稳定和轴承损坏,当压力为负压时,可能造成空化和空蚀,伴随较强烈的噪音。

因此对水轮机各过流段的压力脉动进行监测分析,研究其规律,可以全面掌握机组的水力特性,对指导和保护机组实际运行,开展针对性的状态检修有重要意义。

2、压力脉动成因及特征频率水轮机水力压力脉动主要是由于通道中流动的射流、脱流、分离和涡旋等造成的,主要因素有:●由于转轮出口水流偏离法线出口,产生正或负环量,在尾水管中形成螺旋状涡带而引起的脉动;●水轮机涡壳中流速不均匀而产生的交变水动力;●水轮机转轮旋转时,叶片相对于导叶的位置不断变化,引起绕叶片的环量周期性的变化,形成了交变水动力;●导叶和转轮之间的水压力变化,引起作用于叶片上的交变水动力;●尾水管中的压力脉动所引起的交变水动力;●固定导叶、活动导叶和转轮叶片尾缘后面形成的卡门涡,也引起作用于叶片上的交变水动力;●水轮机密封所产生的水压脉动;由上述水力激振力引起的压力脉动主要包括以下几种频率成分:●水轮机导叶通过频率nw w f kZ f 式中:k 为正整数,w Z 为导叶数,n f 为转轮转频。

●水轮机固定导叶卡门涡频率ks f 在280Hz 以上。

●水轮机活动导叶卡门涡频率kb f 在236--278Hz。

●尾水管低频压力脉动的特征频率f 1:式中,fn 为转轮旋转的转频,在小流量工况和高转速工况出现。

●尾水管中涡带产生压力脉动的特征频率f 2:nf f )4.025.0(2-=●尾水管中频压力脉动的特征频率f 3:●尾水管高频压力脉动的特征频率f 4:3、压力脉动监测系统的关键技术3.1、测点选择根据国标GB/T 17189-1997《水力机械振动和脉动现场测试规程》,压力脉动应在下述部位进行测量:⑴机组高压侧:如钢管末端(蜗壳进口)、蜗壳内的其它地方,以及在需要和可能时,在钢管的某个断面;⑵尾水管锥段:如需要,也可在扩散段或其它部位;⑶与转轮上冠相对的顶盖内表面、转轮与导叶之间的空间等。

压力脉动传感器应安装在:⑴机组高压侧流道相应位置;⑵尾水管锥段距进口为L 的-Y 方向(对于轴流式及斜流式水轮机,L 可取0.7~0.8D 5,对混流式水轮机,L 可取0.4~0.5D 5,D 5为尾水管锥管进口直径),对于弯型尾水管,测点可设在弯段的小半径侧。

在常规的压力脉动试验中,通常在水轮机尾水管直锥段下游侧布置测点,并将该点的压力脉动幅值作为验收和评价机组稳定性好坏的依据,但由于在尾水管侧不同位置有不同的压力脉动幅值,不同工况下压力脉动产生的最大点位置也不同,使得尾水管压力脉动有很大的不确定性。

安装压力脉动在线监测系统最终目的不是测量压力脉动的大小,而是由此确定压力脉动对机组稳定性的影响,也就是机组的振动、噪音及出力摆动等,因此,压力脉动在线监测系统测点选取的主要原则就是该位置对稳定性传递最直接、影响最大的点,而不一定是压力脉动值最大的点。

同时,测点选取还应考虑zf f n 101=nf f )6.38.1(3-=nf f )0.66.3(4-=到现场的实际情况,如很多改造机组由于没有取压口,就无法安装相关测点。

通常,压力脉动监测系统需要引入以下测点:蜗壳进口压力脉动、尾水管压力脉动、顶盖下压力脉动和活动导叶进出口压力脉动,具体安装测点要根据现场条件确定。

图1压力及压力脉动测点典型布置Ⅰ----顶盖下压力脉动测点Ⅱ----活动导叶前压力脉动测点Ⅲ----活动导叶后压力脉动测点Ⅳ----尾水管压力脉动测点X、YⅤ----涡壳进口处压力测点Ⅵ----差压流量测点3.2、传感器的选型和安装压力脉动测量通常采用压力变送器,通过管道将流体引出与变送器连接。

国标GB/T 17189-1997《水力机械振动和脉动现场测试规程》对压力脉动的测量与处理做出了明确说明:压力传感器的线性频率范围应能涵盖压力脉动信号的所有频率;压力量程应能满足被测流道中可能出现的最高压力和负压,如装于钢管和蜗壳的传感器应能承受最高水头和最大水锤压力之和,装于尾水管的传感器则应能在负压状态下正常工作;传感器的幅值响应非线性偏差应不超过其满量程的±1%;传感器安装后应与流道内壁齐平,注意避免连接管的共振和阻尼影响,尽量减少传感器对机械冲击的灵敏度,避免连接管的次生震荡,测量管路中的空气应排除干净。

压力脉动传感器安装的主要原则是传感器要尽可能地靠近测试点。

从我们的经验看,压力传感器和传感器安装位置的选择对压力脉动信号的精度具有很大的影响,传感器选型不合适或安装位置选择不当会造成很大的压力脉动测量误差。

因此,在选型时,压力脉动传感器应具有很高的测量精度,而且要求具有良好的动态特性以满足实时监测的要求;压力变送器的安装位置要尽可能地靠近取压口,最好将压力变送器安装在取压口上,如传感器离测试点比较远,由于水体的可压缩性及压力脉动在该段路程上的衰减使测量信号和实际信号相比产生衰减、滤波和滞后,分析的幅值、频率和相位都会与实际大不相同,严重影响测量精度。

另外,在常规的能量试验中,为了获得比较稳定的压力数据,水轮机的很多取压点装有均压管,其积分和均压作用势必减缓压力脉动的幅度,因此在压力脉动监测系统中,不能使用任何均压管。

3.3、压力脉动信号的采集、分析、处理和评价压力脉动信号通过压力传感器后就转换成电信号,传送到数据采集装置。

数据采集装置已一定的采样时间间隔对信号进行采集,得到以数值表示的波形瞬时值,即通常所说的时域波形图,再应用快速傅里叶变(FFT),得到这一时段信号的频谱,根据相应的幅值取值方法计算相对压力脉动混频幅值和特征数据,然后根据这些数据来评价、控制水压脉动对机组稳定运行的影响,根据其频率特性来研究引起压力脉动的可能原因。

然面,由于在实际测试过程中,水轮机压力脉动的非稳定特性和目前压力脉动信号采样标准的不统一,导致分析的结果可能会有较大差别。

从采样理论可知,采样越快,可得到的频率响应越高;连续采样时间越长,则频率分辨率越高。

在水轮机压力脉动测试中,如果需要测量到压力脉动的最高频率,为了避免混叠现象,采样速度至少为信号中最高频率成分的两倍以上;而为了采集得到较高分辨率的尾水管涡带频率,则要求采用较长的连续采样时间。

另外,由于水轮机压力脉动的非稳定特性,如采样时间选择太短,将会影响压力脉动混频双振幅幅值的准确性和重复性。

因此,为了能比较精确的分析压力脉动的频率成分、幅值及其相位,采样频率应不低于对应机组可能出现的最高压力脉动频率的2倍,试验中采样时间应不小于10秒,如采取整周期采集,则采样频率应不低于转频的256倍(最高频率为转频的128倍),连续采集周期数应不低于16周期(分辨率为1/16转频)。

目前,压力脉动最常用的数据处理方法有时域分析和频域分析。

时域分析方法可以得到压力脉动信号的平均值(即压力)、峰峰值和有效值等参数,通过这些参数可以放映机组压力脉动的大小。

频域分析方法可以得到压力脉动的频率成分,明确了哪些频率成分对压力脉动有主要影响,有利于分析造成压力脉动的原因。

通过结合机组的运行工况(主要是有功功率和水头),还可以通过趋势分析和瀑布图分析机组在各工况下的压力脉动变化,从而指导机组避开压力脉动过大运行区。

需要指出的是,由于压力脉动信号的不稳定性,不同的计算方法得出的峰峰值有很大差别,尽管国标GB/T17189-1997《水力机械振动和脉动现场测试规程》对压力脉动峰峰值的计算方法做出了一些规定,如平均时段法或平均峰峰值法,但对具体执行方法并无明确规定。

现在一般常用的峰峰值计算采用95%置信度进行取值,针对采样时间内采集来的压力脉动时域数据进行分时段(如采用整周期采集,则机组一转为一时段),将每个时段内的3%不可信区域内的数据剔除,求出整个时段峰峰值。

为便于对照,一般所指的压力脉动值定义为压力脉动的峰峰值与试验水头的比值,即△H=(A/H)×100%,其中H为水头,A为压力脉动的峰峰值。

国标GB/T15468-1995《水轮机基本技术条件》规定,原型水轮机在所规定的稳定运行工况范围内,混流式水轮机尾水管内的压力脉动值应不大于相应水头的3%~11%,高水头取小值,低水头取大值。

在机组的设计招投标中,也均对压力脉动提出明确要求。

4.TN8000压力脉动监测系统的构成TN8000水轮机组压力脉动监测系统由压力变送器、智能数据采集箱和分析软件组成,该系统可以通过以态网络与电厂状态监测和故障诊断系统实现集成。

压力变送器过来的信号通过两芯屏蔽电缆连接到TN8000系统的压力脉动输入接线端,再通过专用的9芯电缆传送到压力脉动采集模块,由压力脉动采集模块进行预处理和采集,转换成数字信号,再通过总线传送到系统板,然后进行大量的在线信号处理和加工,得到反映机组运行状态的各种特征参数和部分原始数据。

智能数据采集箱一方面根据状态参数进行故障预警和报警,另一方面将数据通过网络平台传给状态数据服务器,供网络客户对机组状态做监测分析和诊断。

TN8000水轮机组压力脉动监测系统的压力脉动采集模块负责采集压力脉动信号。

压力脉动采集模块包括信号预处理单元、低通跟踪抗混频滤波器及单片机系统,采集方式采用同起点整周期采样,在任意转速下系统的采样频率均为工频的256倍频,最高分析频率可达128倍转频。

稳定运行工况下连续采集16个周期,频率分辨率为1/16倍转频,可保证低频涡带频率的准确采集。

在过渡过程时可实现长时间的数据连续采集,实现海量数据存储,最长时间可达10分钟,可确保过渡性过程和异常运行状态下机组压力脉动信号的准确采集和分析。

其性能指标如下:图1为某机组在100米水头附近,出力为80-105MW 出现尾水涡带时尾水管锥管段压力脉动的波形及频谱。

由图中可清晰的看到涡带的频率为1/4倍转频。

图2为某机组在100米水头附近,尾水管锥管段压力脉动频谱随负荷变化的瀑布图。

从上至下为从40至150MW 各不同出力下的尾水管锥管段压力脉动频谱,其中中段出现明显低频成份的部分为80-105MW 下的各谱线。