P管理图

P控制图介绍

P图缩写Proportion Chart 品率控制图。

SPC控制图-P图用于控制对象为不合格品率或合格率等计数值质量指标的场合。

常见的不良率有不合格品率、废品率、交货延迟率、缺勤率、差错率等等。

5控制图P图是用来测量在一批检验项目中不合格品(缺陷)项目的百分数。

P图适用于全检零件或每个时期的检验样本含量不同。

6使用条件不良品率控制图虽然是用来管制产品之不合格率,但并非适用于所有之不合格率数据。

在使用不良品率控制图时,要满足下列条件:1.发生一件不合格品之机率为固定。

2.前、后产品为独立。

如果一件产品为不合格品之机率,是根据前面产品是否为不合格品来决定,则不适合使用P图。

3.如果不合格品有群聚现象时,也不适用P图。

此问题通常是发生在产品是以组或群之方式制造。

例如在制造橡胶产品之化学制程中,如果烤箱之温度设定不正确,则当时所生产之整批产品将具有相当高之不合格率。

如果一产品被发现为不合格,则同批之其他产品也将为不合格。

7操作步骤1.检验并记录数据2.计算平均不合格品率P3.计算中心线和控制界限(USL;LSL)4.绘制控制图并进行分析2、下面用不合格率P图的图表来说明。

A、收集数据A.1 选择子组的容量,频率及数量(见图2)a.子组容量——用于计数型数据的控制图一般要求较大的子组容量(例如50到200或更多)以便检验出性能的一般变化。

对于显示可分析的图形的控制图,子组容量应足够大,大到每个组内包括几个不合格品。

(例如n p >5)。

但是应注意如果每个子组代表很长的一段时间的过程操作,大的子组容量会有不利之处。

如果子组容量是恒定的或它们变化不超过±25%是最方便的,但不一定是这样。

如果子组容量相对p来说足够大也是很有好处的,这样能获得下控制限,从而也可以发现由于改进造成的可查明的原因。

b.分组频率——应根据产品的周期确定分组的频率以便帮助分析和纠正发现的问题。

时间间隔短则反馈快,但也许与大的子组容量的要求矛盾。

XbarR控制图

公司名 过程管理者 过程参数 异常判定准则 1.任何点在管制线以外;2.连续7点在管制中心线一侧;3.连续6点上升或下降;4.其它异常规律化

24 23 22 21 UCL Xbar LCL

部门 管理界限日期

产品型号 特 性 名

部件名称 特性规格

过程名称 样板数

Xbar

C 点之分布呈随机状态,无任何规则可循

D 没有点子超出管制界限之外

非管制状态:

A 点在管制界限的线外或线上 B 点虽在管制界限内,但呈特殊排列

管制图的失控状态

管制图的失控状态

管制图的失控状态

案例

案例

案例

案例

案例

案例

案例

案例

案例

Thank you

过程控制管制图

Xbar-R管制图

R图 R: 一组内的最大值减最小值 上限:(UCL) = D4 R 下限:(LCL) = D3 R

X-R图系数表

样本N

2

3

4

5

6

0.483

2.00

7

0.419

0.067 1.924Fra bibliotekA2 D3 D4

1.880 1.023 0.729 0.577

3.27 2.58 2.28 2.12

#DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0!

XbarR控制图

7

0.419 0.067 1.924

1 收集最近与今后制程相似的数据约100个 2 依测定时间或群体区分排列 3 对数据加以分组 (对数据分组时,一般以 3--5 个数据为一 组,需

剔除异常数据) 4 记入数据表内 5 计算 X (上面一横), R (上面一横), X (上面两横), R (上面两横)和管

时段 日期

1 2 3 4 5 UCL

Xbar

LCL UCL

R

LCL

8:00 10:00 12:00 14:00 16:00 18:00 20:00 22:00 8:00 10:00 12:00 14:00 16:00 18:00 20:00 22:00 8:00 10:00 12:00 14:00 16:00 18:00 20:00 22:00 8:00 10:00 12:00 14:00 16:00 18:00 20:00 22:00

UCL R LCL

23 22 22 22 21 23 23 23 23 23 23 23 23 23 23 23 23 23 23 23 23 23 23 23 23 23 23 23 23 23 23 23 23 23 23 23 23 22 #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! #DIV/0! 18 18 18 18 18 18 18 18 18 18 18 18 18 18 18 18 18 18 18 18 18 18 18 18 18 18 18 18 18 18 18 18 66666666666666666666666666666666 20000000000000000000000000000000 11111111111111111111111111111111

汽车部品 P管理图及测试报告表 (ppm)

制品型号:

工 序 序 号

1

生产车间:

时间

白班 夜班

测试日期:

合 计

复核 (修理) 后不良

08:00 09:00 10:00 11:00 12:00 13:00 14:00 15:00 16:00 17:00 18:00 19:00 20:00 20:30 21:30 22:30 23:30 00:30 01:30 02:30 03:30 04:30 05:30 06:30 07:30 08:00

6 耐压计编号 7 LCR测试仪编号 8 测试支架编号 1 良品样板 样 板 点 检 2 L值不良样板 3 Q值不良样板 4 导通不良样板 5 耐压不良样板

自 动 绕 线

P1 漆包线损伤不良 P2 漆剥除不干净不良 P3 线头残留过长不良 P4 焊点不饱满不良 P5 焊点有虚焊不良

/ / / / / / / / / / / / / / / / / / /

项目

测试支架气压检查: 0.4~0.6Mpa

L C R 设 置 值 耐 压 设 置

L= 431.2~448.8µH Q= 43.24~48.76

2

测定周波数:125KHZ

设 备 点 检

AC电压:

600V

3

漏电流: 0.5mA

4 4

检查测试OK制品,不可有 漏打良品印记 检查测试OK制品,不可有 打印过深

0

P25 A、B圆环面损伤不良 测 试 、 P 板 、 外 观 检 查 P26 线圈与端子的走线路径乱 P27 端子变形不良 P28 端子断裂不良 P29 端子污脏、变色、电镀 不良

P30 端子刮伤不良 P31 端子长短不良 P32 少端子不良 P33 刻印偏位不良 P34 刻印模糊不良 P35 漏刻印不良 P36 线圈损伤、划伤不良 线圈表面粘锡渣、松香 P37 残留不良 线圈表面有电镀层粘附 P38 不良 端子线圈焊接堆焊、锡 P39 尖不良 P40 端子线圈焊接虚焊不良 P41 端子线圈焊接处污脏、 锡珠残留不良 焊锡根部的漆包线损伤 、裂不良

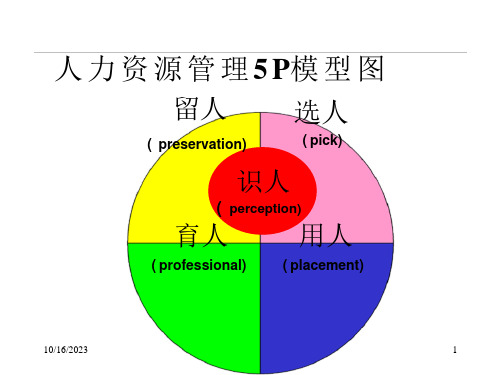

人力资源管理5P模型图ppt课件

3

工作分析

对某特定的工作作出明确规定,并确定完成这一 工作所需要的知识技能等资格条件的过程。

10/16/2023

4

工作分析程序

准备阶段

调查阶段

分析阶段 完成阶段

10/16/2023

J明确工作分析的意义、目的、方法、步骤; J向有关人员宣传、解释; J跟作为合作对象的员工建立良好的人际关系,并使他

➢连续性面试/一次性面试 ➢计算机面试/人工面试

10/16/2023

20

招聘与录用

规范面试

l仅限于与工作有关的内容

l面试者经过训练,能够客观地评价行为

l按一套具体规则进行

l使面试规范化

➢通过工作分析确定工作要求

➢只着重了解工作要求的那些知识、技术、能力和其他特点( Knowledge, Skills, Ability and Other characteristics, KSAOs)。

面试

n如何使面试有效

l仅限于与工作有关的内容

l面试者经过训练,能够客观地评价行为

l按一套具体规则进行

l使面试规范化

➢通过工作分析确定工作要求 ➢只着重了解工作要求的那些知识、技术、能力和其他特点(

Skills, Ability and Other characteristics, KSAOs)。

Knowledge,

K仔细审核收集到的信息 K创造性地分析、发现有关工作和工作人员的关键成分 K归纳、总结出工作分析的必需材料和要素

J根据规范和信息编制“工作描述”和“工作说明书”

5

工作分析的工具——职务说明书

基本资料

(1)职务名称;(2)直接上级职位; (4)工资等级;(5)工资水平; (7)定员人数;(8)工作性质。

P.Pn管理图处理流程

质量工具P.Pn图管理流程

1、目的

为了改善生产车间过程零部件质量的不良缺陷,对车间在线员工过程反馈的零部件质量缺陷有效分析整改,促使各环节人员提高质量意识,强化领导的管理职能,特制定本管理办法。

2、适用范围

本办法适用公司质量管理部、生产分厂。

3、职责

3.1分厂车间:

3.1.1负责如实记录工序P.Pn图的相关零部件质量缺陷问题点;

3.1.2负责对不良数较多的问题员工进行留存故障件或故障照片;

3.2车间质量科:

3.2.1负责每10天工作日进行收集各道工序,并提交至质量管理部和精益办;3.2.2负责审核车间工序人员提交的P.Pn图,对故障件发动机供货号、零部件厂家(或标识)、不良件图片等不符合要求的进行修改;

3.2.3负责每季度对10道工序评价,质量表现较多好的采取更换其它装配工序。

3.3 质量管理部:

3.3.1负责数据信息的梳理,导出需要“关注”和“整改”的课题,反馈至各负责人;

3.3.2负责相关问题的分析和整改,后续点检跟踪效果;

3.3.2负责批量质量问题责任的判定并考核厂家;

P.Pn管理图处理流程

编制:审核:批准:。

MINITAB质量分析工具应用大全

A—假设测定:案例:2sample-t.MTW 5-2 2-sample t(单样本)

① 正态性验证:

<统计-基本统计- 正态性检验 : >

背景:判断两个母集团Data的平均, 统计上是否相等(有差异)

步骤①:分别测定2组data是否正规分布; ②:测定分散的同质性; ③:t-test;

P-Value > 0.05 → 正态分布

背景:确认生产线(因子1)、改善(因子2)影响下, 测定值母平均是否相等,主效果和交互效果是否有意?

生产线:P-Value < 0.05 → Ha → u不等,有差异; 改善、交互: P-Value > 0.05 → H0 → u相等,无差异;

生产线:信赖区间没有都重叠 -> u有差别->对结果有影响 改 善:信赖区间重叠 -> u无差别->对结果没有影响

4-1 1-sample Z(已知u) A—假设测定-决定标本大小:

<统计-功效和样本数量- 1-sample Z: >

背景:Ha~N(30,100/25) H0~ N(25,100/n )-为测定分布差异的标本大小

有意水平 α = 0.05

查出力 1-β = 0.8

差值:u0-ua =25-30=-5

H0: u1=u2=…=un

Ha: 至少一个不等;

背景:确认三根弹簧弹力比较?

P-Value < 0.05 → Ha → u不等,有差异;

信赖区间都重叠 -> u无有意差; 1和2可以说无有意差,1和3有有意差;

A—ANOVA(分散分析): 两个以上母集团的平均是否相等;

6-2: Two-way A(2因子多水平数)

不合格品率控制图

x

3.5

UCL上控制界限

CL中心值

3.4

3.3 1 5 9

LCL下控制界限

13

图1-1 单值控制图(X图)

横坐标:以时间先后排列的样本组号。 纵坐标:质量特性或样本统计量(如:样本平均值 x )。 上控制界限UCL:Upper Control Limit 下控制界限LCL:Lower Control Limit 中心线CL:Control Limit

控 制 图

(Control Chart)

page 1

Issued by: QCDE PC Team

目 录

一、控制图的概述-------------------------------------------------------------------------------3页 1、控制图的概念-----------------------------------------------------------------------------4页 2、控制图的统计原理---------------------------------------------------------------------- 5页 3、控制图的分类---------------------------------------------------------------------------14页 4、控制图的作用---------------------------------------------------------------------------19页 二、控制图的设计------------------------------------------------------------------------------20页 1、计数值控制图的设计-------------------------------------------------------------------21页 1)、不合格品率控制图 (P控制图)-------------------------------------------------21页 2)、缺陷数控制图 (C控制图)-------------------------------------------------------30页 3)、不合格品数控制图 (Pn控制图)----------------------------------------------- 33页 4)、单位缺陷控制图 (U控制图)---------------------------------------------------- 37页 2、计量值控制图的设计-------------------------------------------------------------------38页 三、控制图的观察分析------------------------------------------------------------------------ 50页 1、受控状态--------------------------------------------------------------------------------- 51页 2、失控状态--------------------------------------------------------------------------------- -52页 3、应注意的几个问题---------------------------------------------------------------------- 58页 四、复习思考题----------------------------------------------------------------------------------59页