炉渣中氧离子迁移的电化学模型

化学氧化还原反应与电化学技术应用

化学氧化还原反应与电化学技术应用化学是探索自然界的重要学科之一,其中化学反应是化学学习中最基本的环节之一。

化学反应按反应方式分为置换反应和氧化还原反应。

氧化还原反应是一种重要的化学反应类型,不仅在我们的生活中有着广泛的应用,而且也是许多电化学技术的基础。

一、化学氧化还原反应简介氧化还原反应是指电子转移反应,在反应中原子的氧化态和还原态发生变化。

通常情况下,氧化态指的是原子捐出了一个或多个电子,而还原态指的是原子获得了电子。

在化学反应中,原子的氧化态和还原态的变化伴随着电子的转移。

以以下反应为例:2Na + Cl2 → 2NaCl这是一种置换反应。

在反应的过程中,钠原子被氯原子所取代,而钠离子中的电子被氯原子所接受。

在这个过程中,钠被氧化,氯被还原。

另一个例子:Cu + 2AgNO3 → Cu(NO3)2 + 2Ag在这个例子中,铜原子捐出了两个电子,银离子减少了两个电子,并且氧化铜的化学式发生了变化。

因此,铜被氧化,银被还原。

二、化学氧化还原反应的应用化学氧化还原反应是有着广泛应用的,不仅在日常生活中,而且也被广泛应用于生产和工业过程。

1. 冶金氧化还原反应在冶金中广泛应用。

例如,炉渣的还原是一种氧化还原反应过程,它可以通过氢气、碳等还原剂来实现。

在铁矿石和钢铁生产中,氧化还原反应是提取铁的基本反应。

2. 食品加工食品加工中也有许多氧化还原反应的案例。

例如,烹调肉类时,微生物消耗肉类中的氧气并生成二氧化碳和水,从而使肉变得更易于消化。

在食品加工中,许多防腐剂和抗氧化剂也是以氧化还原反应的形式用于保鲜和延长保质期。

3. 治疗在医学中,许多地方也需要氧化还原反应的支持。

例如,许多药物也是以氧化还原反应的形式与体内其他分子相互作用,从而达到治疗作用。

三、化学氧化还原反应与电化学技术的联系电化学技术需要解决的问题是电子转移,而氧化还原反应中的电子转移可以为电化学技术的发展做出积极的贡献。

以下是一些使用氧化还原反应的电化学技术的实例:1. 电池电池是一种将化学能转换为电能的装置。

冶金炉渣结构理论

4.2 三元系相图的基本知识及基本类型

4.2.1 三元系相图的基本知识 4.2.1.1 三元系立体相图

三元凝聚体系,自由度数 最大为3,表明体系有三个 独立变量,因此,相图要 用三维空间图形表达

C

共晶体的三元相图的空间图形

4.2 三元系相图的基本知识及基本类型

(1)三元系组成的表示法—浓度三角形

❖ 简单共晶体的三元立体相图:

初晶面:曲面tAe2’E’e1’、tBe1’E’e3’、 tCe3’E’e2’ 是固、液两相平衡共存的液相 面,自由度数为2(f=3+l-2=2)。 二元共晶线:液相面两两相交的交线,是两组 分同时从液相析出的液相线,此曲线上是液 相及两固相平衡,自由度数为l。 三元共晶点:二元共晶线最后交于E‘点,3组 分同时从液相析出。此点是四相平衡共存, 自由度数为零,是体系的最后凝固点。

4.2 三元系相图的基本知识及基本类型

4.2.2 三元系相图的基本类型

4.2.2.1 具有简单三元共晶体的相图

由三组分中两两形成二元共晶体构成的三元共晶系相图。 ❖ 结晶过程分析

4.2 三元系相图的基本知识及基本类型

❖ 结晶过程中各相量及成分的变 化:原物系点、液相点及析出的固 相点遵循直线规则,液相点及析出 的固相量可由杠杆原理计算。

❖ 浓度三角形内某点浓度的确定: ① 垂线长度法:由等边三角形内任意点向三边作垂线,每根垂线之长

代表它所指向的该顶角组分的浓度。

② 平行线法:通过等边三角形内任意点作3根平行于各边的直线,其在

边上所截线段之长,分别代表该平行线所对应顶角组分的浓度,而在三边 上所截线段长度之和等于三角形的边长。

4.2 三元系相图的基本知识及基本类型

(1)CaO—Si02系相图

炉渣中氧离子迁移的电化学模型

炉渣中氧离子迁移的电化学模型近年来,随着电化学研究的不断深入和发展,对电化学领域的模型和技术的理解也在不断加深。

炉渣中的氧离子迁移是影响电化学系统的一个重要变量。

本文的目的是提出一种新的电化学模型来描述炉渣中氧离子迁移的研究过程。

首先,为了研究炉渣中氧离子迁移的过程,我们需要明确研究中涉及的材料和过程变量,这些变量可以根据研究对象的不同分为三类:炉渣、氧离子和电化学系统。

炉渣是一种廉价的废弃物,把它们作为活性材料可以大大提高电化学系统的性能;氧离子是炉渣中含量较高的物质,有利于把炉渣作为电化学视角的能量搅拌器,更有利于对炉渣进行电化学反应;电化学系统是一类包括电极、反应介质和电解质等多组件的系统,通过这些组件可以有效地研究炉渣中离子的运动。

其次,在建立相应的计算模型之前,我们需要确定模型的参数和包含的变量,这可以根据研究的实际情况不同而有所不同。

在本文中,我们建立的模型参数主要包括氧离子的电荷密度、离子速度、离子磁场等,而包含的变量则有电解质的浓度、炉渣的表面结构、反应介质的pH及温度等等。

最后,我们可以根据上述参数和变量来建立炉渣中氧离子迁移的相应模型,模型建立时可以考虑到氧离子在电荷密度、磁场等力场的影响,以及在反应介质的对流流动等情况的影响,从而形成一个由coupled equations组成的氧离子迁移模型。

本文建立的炉渣中氧离子迁移模型可以有效描述炉渣中氧离子在电荷密度、磁场等力场和反应介质流动等情况下的迁移情况,从而为电化学系统的研究提供有益的参考,期待通过该模型的应用对电化学领域带来新的突破。

总之,本文提出了一种电化学模型,以描述炉渣中氧离子迁移的研究过程,模型可以有效考虑到氧离子在电荷密度、磁场等力场的影响,以及在反应介质的对流流动等情况的影响,为提高电化学系统的性能提供参考。

MnO-SiO_2-Al_2O_3渣系作用浓度的计算模型

般不 采 用 铝 脱 氧 而 是 采 用 硅 锰 合 金 脱 氧。对 于

M / i 氧 钢 , 杂 物 主 要 是 Mn —i2A nS 脱 夹 O SO - 1O 系。文献报 道 了对该 渣系 中各 个组元 活度 的实 验

tvt ii y,Tie Co d Se l r r te

脆性 夹杂 物… 是影 响帘线 钢疲 劳寿命 和疲劳 强度 的一 个重 要 原 因 。因此 在 冶炼 帘线 钢 时 , 一

存 在分子 又存在 离子 的事实 , 建立 离子 、 简单 分子

和 复杂分子 之 间 的化 学 平衡 关 系 , 据 已有 的化 根 学平衡 热力 学数据 , 计算 出组 元 的摩 尔分 数 , 定 并

t e c r te . i o d se 1 r

【 e Wod 】 M O S 2 1 3 l y e C l l i oe, co ocn ao , c Ky rs n — O 一 2 a Ss m, a u tg dl A t n net tn A . i A Sg t O c an M i C ri

该模型 能够反 映该渣 系的结构本 质 。利 用此模 型 可以很 好 地预 测 Mn S 脱氧 钢的 夹杂物成 分 , /i

为生 产 高质 量的 帘线钢提供 热 力学参考 。

【 关键词】 M OS 1 系 计算模型 作用浓度 活度 帘线钢 n .O. 渣 i AO

第3 3卷第 2期 上海金属

Vo . 3,N . 13 o2

4 0

21 0 1年 3月

S HANGHAIMETAL S

Mac rh,2 1 01

Mn —i2 1 渣 系作用 浓度 的计 算模 型 O SO一 2 AO

炼铁原理与工艺3(炉渣与脱硫)

13

3.2高炉炉渣的性质及其影响因素

2. 炉渣的黏度 • 炉渣黏度是炉渣流动性的倒数,黏度低流动性 好,反之亦然。 • F=η·S·dv/dx • F——流体流动时所克服的液体层间的内摩擦力; • S——两液体层间的接触面积; • dv——两液体间的速度差; • dx——两液体间的垂直距离; • η——内摩擦比例系数,称为黏度。

14

3.2高炉炉渣的性质及其影响因素

① 黏度的物理意义: • 液体的黏度是一个常数。其物理意义是:在单 位面积上,相距单位距离的两液体层之间,为 维持单位速度差所必须克服的内摩擦力。 • 黏度单位用Pa· s(帕· 秒)表示,1 Pa· s=1 N· s/m2,即F=1N,S=1 m2,dv=1 m/s,dx=1 m。过去使用泊(P)为单位,1 Pa· s=10 P ② 通常高炉炉渣黏度范围为0.5~2Pa· s之间,最 好在0.4~0.6Pa· s。

29

3.4高炉内的脱硫

4. 硫在煤气,渣,铁中的分配 S料=S挥+S铁+S渣 S料=S挥+ [S] + n(S) LS=(S)/[S] [S]=(S料-S挥)/1+nLS

30

3.4高炉内的脱硫

5.降低生铁含硫的途径 ① 降低炉料带入的总硫量 ② 改善炉渣脱硫能力 ③ 提高煤气带走的硫量

31

3.4高炉内的脱硫

3.3炉渣结构及矿物组成

③ 应用离子结构理论解释一些重要现象 A. 酸性渣在熔化后黏度仍较大,而碱性渣熔化后 黏度很低。 B. 向酸性渣中加入碱性氧化物MeO能降低黏度。 O/Si比增大。 C. 在一定温度下,炉渣的碱度升高超过一定值后, 炉渣黏度反而增加。使熔化温度升高则液相中 出现固体结晶颗粒,破坏了熔渣的均一性。 D. 炉渣中加入CaF2会大大降低炉渣的黏度。F-的 作用相似于O2-作用,它可使硅氧复合离子团分 解,变为简单的四面体,结构变小,黏度降低。

基于gamma粒度分布的电炉渣钙浸出动力学模型

基于gamma粒度分布的电炉渣钙浸出动力学模型近年来,由于人们对节能环保、可持续发展环境的重视,对电炉渣钙浸出动力学模型的研究也受到了越来越多的关注。

因此,建立一个可以满足实际应用需求的电炉渣钙浸出动力学模型就变得尤为重要。

本文以gamma粒度分布为基础,建立一个基于gamma粒度分布的电炉渣钙浸出动力学模型。

一、电炉渣的性质及其影响电炉渣是一种含有有毒元素的废弃物,主要来源于电炉行业的废弃物。

电炉渣的物理性质会直接影响浸出中的温度和流体动力学,因此研究电炉渣的性质对研究电炉渣浸出动力学模型非常重要。

将电炉渣样品分成不同的粒度,分别测量每一种粒度的电炉渣的比重,以此得出粒度分布曲线。

粒度分布曲线可以反映电炉渣的物理特性,如粒度均匀性、疏松程度等。

本文采用的粒度分布曲线是gamma粒度分布曲线,它可以更全面地反映出电炉渣的粒度分布情况。

二、基于gamma粒度分布的电炉渣钙浸出动力学模型基于gamma粒度分布的电炉渣钙浸出动力学模型建立在所得到的粒度分布曲线的基础上,分析总体结构及其内部的流动特性,建立一个可以用来精确模拟电炉渣钙浸出的动力学模型。

1.本原理基于gamma粒度分布的电炉渣钙浸出动力学模型的基本原理是利用计算机模拟技术,将电炉渣钙浸出过程中的水流特性,以及电炉渣粒度分布特性进行建模,以揭示电炉渣钙浸出动力学。

基于gamma 粒度分布的电炉渣钙浸出动力学模型建立在电炉渣粒度分布曲线的基础上,将粒度分布曲线转化为水流特性和动力学参数,利用数值模拟技术模拟出电炉渣钙浸出的动力学。

2.型参数基于gamma粒度分布的电炉渣钙浸出动力学模型的主要参数包括:水流压力,流速,温度,pH值,电导率,溶解氧(DO)和其他参数。

同时,根据电炉渣粒度分布曲线,模型也包括粒径,凝胶指数和块状度等参数。

三、结论本文提出了一种基于gamma粒度分布的电炉渣钙浸出动力学模型,该模型建立在电炉渣粒度分布曲线的基础上,能够更全面地反映出电炉渣的粒度分布情况。

化学成分对高炉炉渣冶金性能影响研究现状

化学成分对高炉炉渣冶金性能影响研究现状摘要:高炉渣是炼铁过程中生产的副产品,也是工业生产的废弃物。

随着钢铁企业的快速发展,高炉渣的排放量也日益增多。

随着高炉的大型化、集约化,对高炉优化操作调控高炉内部状态提出了更高的要求,改善高炉炉渣的冶金性能是调节高炉内部状态的有效手段。

因此文章就化学成分对高炉炉渣冶金性能的影响进行相关分析。

关键词:化学成分;高炉炉渣;冶金性能;影响随着钢铁企业的快速发展,高炉渣的排放量也日益增多。

一般来说,高炉每吨生铁的产渣量随着矿石品位和冶炼强度的不同而发生变化。

不同的物质有着不同的化学组成,物质的微观结构也决定着其性质。

改变高炉炉渣的化学成分进而改变其冶金性能,对高炉的顺行以及炉缸区的调控有很大的提高。

寻找适宜的化学成分对改变高炉炉渣的性能具有良好的指导意义。

一、高炉渣简介(一)高炉渣的化学成分高炉渣是冶炼生铁时高炉排出物,其主要成分是硅酸盐和铝酸盐。

当炉温达到1400~1600℃,炉料熔融,矿石中的脉石,焦炭中的灰分,助溶剂和其他不能进入生铁中的杂质形成以硅酸盐和铝酸盐为主浮在铁水上面的熔渣。

高炉渣的主要化学成分为CaO、SiO2、Al2O3和MgO,合计超过了炉渣组成的95%。

根据矿石及焦炭灰分成分之不同,可能会有较多的其他化合物如TiO2、BaO和CaF2等,以及少量的MnO,FeO、CaS等。

承钢高炉渣中还含有TiO2和V2O5,酒泉高炉渣中含有BaO,CaF2等。

(二)高炉渣的矿物组成碱性高炉炉渣中最常见的矿物黄长石、橄榄石、硅酸二钙、硅钙石、硅灰石和尖晶石。

酸性高炉炉渣根据冷却速度不同,形成不一样的矿物。

当快速冷却结成玻璃体,往往出现结晶的矿物相,如黄长石,假硅灰石,斜长石等。

高炉渣中存在大量的硅酸一钙(CaO•Al2O3)、二铝酸钙(CaO•2Al2O3)、三铝酸五钙(5CaO•3Al2O3)蔷薇辉石(MnOSO2)矿物等。

二、化学成分对高炉炉渣冶金性能的影响(一)碱度对高炉炉渣冶金性能的影响随着进口矿石的价格上涨,目前入炉原料都会选用价格低廉的外矿,相比于普通矿而言低价外矿碱金属含量较高。

炉渣的主要成分

炉渣的主要成分 High quality manuscripts are welcome to download炉渣(s l a g)矿中的脉石、炉料中的熔剂和其他造渣组分在火法冶金过程中形成的金属硅酸盐、亚铁酸盐和铝酸盐等混合物。

此外,炉渣还含有少量的金属硫化物、金属和气体。

从广义说,有色金属的吹炼渣、黄渣、蒸馏罐渣、精炼渣等都属有色金属冶金炉渣。

炉渣富集了炉料中的脉石成分和不希望进入主金属的杂质,是一个成分复杂的多元体系。

炉渣的主要成分为氧化物。

可将构成炉渣的氧化物分为酸性氧化物(如SiO2、Fe2O。

等)、碱性氧化物(如FeO、CaO、MgO等)和两性氧化物(如Al2O3、ZnO等)。

它们之间的区别在于各氧化物对氧离子的亲疏关系,容易放出氧离子的为碱性氧化物,反之为酸性氧化物。

这些氧化物相互结合成各种化合物、固溶体及共晶混合物。

炉渣组成的来源有色金属冶金炉渣中的组分主要来源于五个方面:(1)矿石或精矿中的脉石,如SiO2、CaO、Al2O3、MgO等;(2)炉料在熔炼过程中生成的氧化物,如FeO、Fe3O4等;(3)为满足熔炼需要而加入的熔剂,如SiO2、CaO、FeO、Fe3O4等;(4)熔蚀或冲刷下来的炉衬材料,如MgO、SiO2、Al2O3等;(5)燃料燃烧的灰分,如Al2O3、SiO2等。

有色金属冶金炉渣属FeO–CaO–SiO2系,主要是由FeO、CaO、SiO2组成的硅酸盐,三者之和约占渣量75%~85%,有时甚至达90%。

因此,渣的性质在很大程度上由这三个组分所决定。

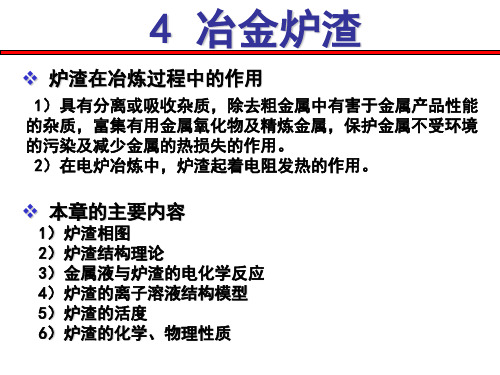

在冶炼过程中的作用炉渣是火法冶金的必然产物,其量又相当大。

例如反射炉炼铜产出的炉渣约为熔锍质量的200%~500%。

炉渣在冶炼过程中主要起八方面的作用。

(1)熔融炉渣富集了炉料中几乎全部的脉石和大部分的杂质,并在造渣过程中完成了金属的某些熔炼和精炼过程。

例如铜、镍硫化矿造锍熔炼时,铜、镍等硫化物与硫化亚铁富集为熔锍,而铁的氧化物与脉石、熔剂和燃料灰分等形成熔渣。