ECCC-51板坯中心偏析的预测

用原位分析方法研究连铸板坯的偏析和夹杂

第38卷 第3期钢 铁V o l.38,N o.3 2003年3月I RON AND ST EEL M arch2003 用原位分析方法研究连铸板坯的偏析和夹杂杨志军 王海舟(钢铁研究总院)摘 要 采用原位分析技术研究了连铸板坯较大范围内的成分分布、偏析、疏松、夹杂和其他缺陷的分析方法。

阐明了原位分析技术相对于传统的其他方法在定量的准确性、结果的直观性和分析速度等方面的独特之处和优势。

分析结果充分表明了它对板坯生产的质量监控和工艺条件改进所具有的重大价值。

关键词 原位分析 成分偏析 夹杂物αRESEARCH ON SEGREGAT I ON AND INCL USI ON OF CONT INUOUSCAST ING S LAB B Y OR IGINAL POSIT I ON ANALY SISYAN G Zh ijun W AN G H aizhou(Cen tral Iron and Steel R esearch In stitu te)ABSTRACT T he fundam en tal p rinci p les and analytical m ethods of the o riginal po siti onanalysis(O PA)w ith spark sou rce sp ectrom etry are in troduced.T he app licati on of such atechn ique is exem p lified by the analysis fo r deter m inati on of concen trati on distribu ti on of ele2m en ts,segregati on of elem en ts and defect discri m inati on on b loom sam p le su rface.It isdem on strated that the O PA w ith sp ark spectrom etry is un ique and superi o r to o ther tradi2ti onal spectrom etric m ethods in its p recisi on of m easu rem en t,speed of analysis and visualrep resen tati on of resu lts.KEY WOR D S o riginal po siti on analysis,segregati on,inclu si on1 前言连铸板坯的冷凝过程是由外至内逐渐冷却的,由于中心温度高于边缘温度,使得一些低熔点和夹杂元素容易在中心线上形成富集。

中等厚度连铸板坯中心宏观偏析特性研究

中等厚度连铸板坯中心宏观偏析特性研究

中等厚度连铸板坯中心宏观偏析特性研究

精确了解连铸板坯偏析分布的特征,对连铸的工艺控制以及提高连铸坯检测效率有很好的指导价值.本文采用金属原位分析仪对中等厚度连铸板坯的宏观偏析特征进行了系统地研究.结果表明:铸坯中心偏析成岛状出现在中心线附近,且彼此孤立,中心成分起伏波动大;最大偏析的出现位置有一定的偶然性,有时偏离中心线;正偏析元素在整个中心等轴状晶区域内平均含量比较高,波动剧烈,但偏析程度变化在该区域没有明显的趋势;柱状晶组织向等轴状晶的过渡区为严重偏析的高发区域,不同枝晶的生长方式使该区域出现重偏析带.

作者:徐红伟张立方园陈其伟 XU Hong-wei ZHANG Li FANG Yuan CHEN Qi-wei 作者单位:徐红伟,陈其伟,XU Hong-wei,CHEN Qi-wei(安徽工业大学材料科学与工程学院,安徽马鞍山,243000) 张立,方园,ZHANG Li,FANG Yuan(宝钢研究院,上海,201900)

刊名:冶金分析ISTIC PKU英文刊名:METALLURGICAL ANALYSIS 年,卷(期):2007 27(10) 分类号:O657.31 关键词:连铸板坯宏观偏析等轴枝晶原位分析。

连铸板坯中心偏析的成因及预防措施调研

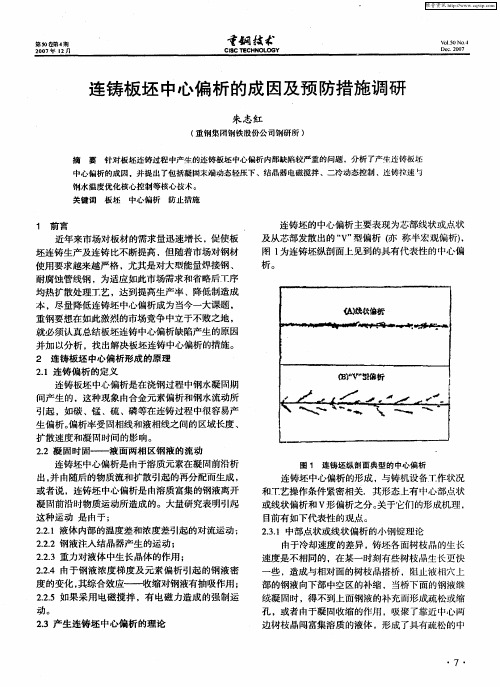

图 l 为连铸坯纵剖面上见到的具有代表性的中心偏 析。

本 ,尽量降低连铸坯中心偏析成为当今一大课题 , 重钢要想在如此激烈的市场竞争中立于不败之地 , 就必须认真总结板坯连铸中心偏析缺陷产生的原因 并加 以分析 ,找出解决板坯连铸中心偏析的措施。

2 连 铸板 坯 中心偏 析 形成 的原 理

关键 词 板坯 中心偏析 防止措 施

1 前 言

连铸 坯 的 中心偏 析 主要表 现 为芯 部线 状 或点 状 及从 芯部 发散 出的 “ ” V 型偏 析 ( 称 半宏 观偏 析) 亦 ,

近年来市场对板材的需求量迅速增长 , 促使板 坯连铸生产及连铸 比不断提高 .但随着市场对钢材 使用要求越来越严格 ,尤其是对大型能量焊接钢 、 耐腐蚀管线钢 ,为适应如此市场需求和省略后T序 均热扩散处理_艺 ,达到提高生产率 、降低制造成 丁

l蛙 鼍 蚜 ≈盘 砖 跫

焉

r ・

…。

l 兼筮 柱 状 岛 蜓 毙盎 § I

。 ‘

鬻

u 噬 l + 《 簧 强 蹴 “ 。

; . ‘

母 l 产 生埭

.;

:. 学 幻 - 憩 } . F : 土 钉

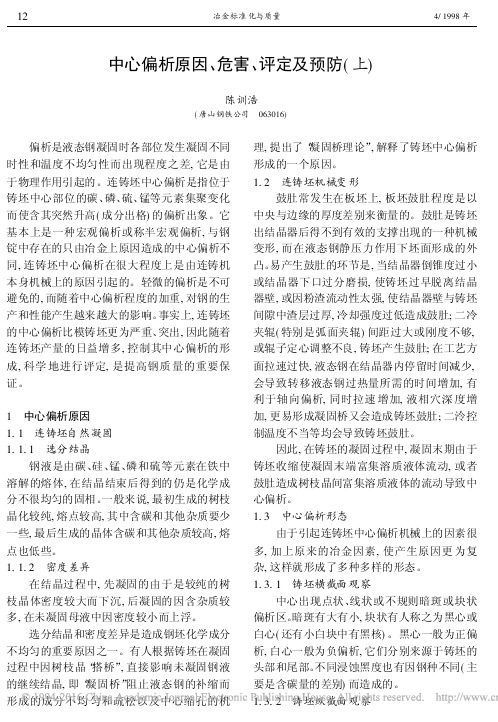

图 2 “ 钢 锭 ” 结构 形 成 过 程 示 意 图 小

图 1 连 铸 坯 纵 剖 面 典 型 的 中 心 偏 析

连铸坯中心偏析的形成 , 与铸机设备_作状况 T 和_艺操作条件紧密相关.其形态上有 中心部点状 T 或线状 偏 析 和 V形 偏析 之分 。 于它 们 的形 成机 理 , 关 目前有如下代表性的观点。 231中部 点状 或线 状 偏析 的小钢 锭理 论 .. 南于冷却速度 的差异 。 铸坯各面树枝品的生长 速度是 不相 同的 ,在某 一时 刻有 些树 枝 品生 长更 快 些 ,造成与相对面的树枝品搭桥 ,阻止液相穴上 部 的钢液 向下 部 中空 区的补 缩 ,当桥下 面 的钢液 继 续凝同时 ,得不到上面钢液的补充而形成疏松或缩 孔 ,或者 南于 凝 固收缩 的作 用 ,吸 聚 了靠近 中心 两 边{ 品闯富集 溶 质 的液体 。形成 了具 有疏 松 的 中 对枝

连铸坯的宏观偏析及控制

连铸坯的中心偏析及控制摘要:对连铸坯的中心偏析进行研究分析,并且分析影响中心偏析的因素,主要有过热度和鼓肚等因素,从而采用一些措施来降低中心偏析,主要有稳定和降低过热度,控制钢液中碳磷硫的含量,二次冷却工艺,稳定拉速,采用电磁搅拌等措施.关键字:连铸坯, 过冷度, 中心偏析, 鼓肚成因1 连铸坯的偏析铸坯凝固过程中, 表层因激冷生成细小枝晶(激冷层), 随着表层凝固厚度增加, 铸坯内部向外传热能力降低, 铸坯开始呈现定向凝固, 形成由外向内的长条状树枝晶(柱状晶)。

由于选分结晶的原因, 溶质元素向熔池(液相区)积聚, 当柱状晶增长而生成搭桥现象时, 富集溶质元素的钢液被封闭而不能与其它液体交换, 在该处形成C S等元素的正偏析同时, 上部钢液不能补充此处的凝固收缩, 从而伴随有残余缩孔。

图1为铸坯凝固过程此形成中心偏析的示意。

图1铸坯凝固形成宏观偏析示意2 连铸坯的中心偏析形成的机理1)钢锭中心凝固理论该理论认为当浇注钢液碳含量超过0.45%(质量分数) 时,即使是中等过热度的钢液也有柱状晶强烈增长的趋势,在凝固后期由于铸坯断面中心柱状晶的搭桥,当桥下面的钢液继续凝固时,得不到上部钢液的补充,下部区域就形成缩孔、疏松及中心偏析。

2)溶质元素析出与富集理论该理论认为铸坯从表壳到中心结晶过程中由于钢中一些溶质元素( 如碳、锰、硼、硫或磷) 在固液边界上溶解并平衡移动,从柱状晶析出的溶质元素扩散到尚未凝固的中心,即产生铸坯的中心偏析。

3 影响中心偏析的因素1)钢水的过热度过热度是决定等轴晶率大小的一个重要参数。

过热度越低,断面上产生的等轴晶率就越大,从而偏析程度就越小,经过统计大量的试验数据表明等轴晶率与过热度的关系如图1所示图2 等轴晶率与过热度的关系过热度低时,能提供大量的等轴晶核,生成等轴晶,阻止凝固前期柱状晶的形成,并生成由细小等轴晶组成的大面积等轴晶区。

若过热度高,柱状晶区便扩大,甚至产生柱状晶搭桥现象,从而形成中心疏松或缩孔,随之产生严重的中心偏析。

中心偏析原因_危害_评定及预防_上_

选分结晶和密度差异是造成钢坯化学成分 不均匀的重要原因之一。有人根据铸坯在凝固 过程中因树枝晶“搭桥”, 直接影响未凝固钢液 的继续结晶, 即“凝固桥”阻止液态钢的补缩而 形成的成分不均 匀和疏松以及中心缩孔的机

中心偏析降低钢的中心致密度, 该处成为 疲劳裂纹的根源。中心偏析一般与中心疏松的ห้องสมุดไป่ตู้加剧和非金属夹杂物不均匀分布同时存在, 这 将大大降低钢材的疲劳性能。有人作了计算, 结 论为疲劳性能的明显下降不是由于偏析、疏松 和夹杂物等 3 项级别平均值的恶化, 而是由于 其离散带( 不均匀性) 比正常值扩大了 6 倍。 2. 2. 6 恶化钢材穿孔性能

中心出现点状、线状或不规则暗斑或块状 偏析区。暗斑有大有小, 块状有人称之为黑心或 白心( 还有小白块中有黑核) 。黑心一般为正偏 析, 白心一般为负偏析, 它们分别来源于铸坯的 头部和尾部。不同浸蚀黑度也有因钢种不同( 主 要是含碳量的差别) 而造成的。 1. 3. 2 铸坯纵截面观察

中心偏析原因、危害、评定及预防( 上)

因此, 在铸坯的凝固过程中, 凝固末期由于 铸坯收缩使凝固末端富集溶质液体流动, 或者 鼓肚造成树枝晶间富集溶质液体的流动导致中 心偏析。 1. 3 中心偏析形态

由于引起连铸坯中心偏析机械上的因素很 多, 加上原来的冶金因素, 使产生原因更 为复 杂, 这样就形成了多种多样的形态。 1. 3. 1 铸坯横截面观察

连铸坯中心偏析, 如铸坯中心碳为原始含 其 2. 2 倍, 硫、磷大约为其 5 倍, 造成碳硫磷严 重偏析。合金元素在中心偏析带内浓化, 当铸坯 轧后冷却时改变了组织形态, 出现马氏体或贝 氏体组织, 产生对氢脆裂纹的敏感性, 通常使钢 中的氢向中心偏析带附近的中心疏松聚积。而

大方坯轴承钢中心偏析的成因及预防措施

大方坯轴承钢中心偏析的成因及预防措施某钢特钢厂轴承钢生产流程为:50tUHPEAF(铁水热装比大于50%)+50tLF+60tVD真空脱气+3机3流大方坯全弧形合金钢连铸机+铸坯入坑缓冷、部分连铸坯直接热送轧制成材。

连铸机弧形半径为R11m/16m/32m,3点矫直,铸坯断面为180mm×220mm、260mm×300mm,采用全封闭无氧化保护浇注,结晶器液面自动控制,专用轴承钢结晶器保护渣保护浇注,二冷气雾冷却动态配水,结晶器+末端(M+F2EMS)复合式电磁搅拌,连铸坯重接部分切除、头尾坯优化等技术。

连铸工艺生产轴承钢,铸坯表面质量良好,通过LF+VD真空处理和严格的无氧化保护浇注,钢中氧含量降低,平均氧的质量分数达到10×10-6以下,钢材热顶锻一次检验合格率达到100%。

轴承钢生产中,中心碳偏析是其主要低倍缺陷。

中心偏析受钢水过热度、拉速、电磁搅拌、二冷区温度和连铸机的设备状况等因素影响。

连铸钢水的过热度对高碳铬轴承钢铸坯的质量有重要影响。

因为高碳铬轴承钢固液两相区温度达到131℃,故中等过热度的钢液也有其柱状晶强烈增大趋势,在凝固后期由于连铸坯断面中心柱状树枝晶的搭桥而形成小钢锭的凝固结晶现象,铸坯产生中心偏析。

过热度越低,中心偏析的评级越低。

钢水中元素的偏析是随着凝固前沿的推移而逐渐产生的,影响偏析程度的主要因素为中间包钢水过热度和由过热度而决定的凝固前沿的温度梯度。

在较高的温度梯度下,固液相线温差越大,使开始结晶和发生了结晶的固相成分差别愈大,体积收缩比也越大,偏析也愈严重。

对轴承钢的低倍组织检验发现,在过热度较高的炉次产生中心增碳现象,该缺陷在钢材热酸蚀后的中心部位出现明显的黑色斑点。

由于中间包钢水过热度的控制存在明显差异,导致连铸坯中心碳偏析存在较大差别。

拉速与连铸坯中心偏析评级有关。

一般来讲,连铸坯的等轴晶区面积越大,中心偏析评级越低。

降低拉速对铸坯质量有利,尤其是大方坯轴承钢,当铸坯在离开结晶器时,坯壳有足够的厚度以承受内部钢水的静压力,否则易产生鼓肚、致使枝晶间富集溶质的钢液向液相穴移动形成中心偏析。

高强钢连铸板坯中心偏析的分析及改善措施

关键词 :连铸坯 ;中心偏析 ;带状组织

、

1 连铸坯 中心偏析 的成 因

导致 连铸 坯 出现 中 心偏 析 的原 因主 要 包 括 两 个 方 面 ,一 方 面是枝 晶搭 桥形 成 了小 钢 锭 ,另 一方 面是 发生 了铸 坯鼓 肚 的 问题 。在 连铸 坯 凝 固过 程 中 ,液芯末 端 会 存 在 一 个 固 液 两 相 混 合 组 成 的糊 状 区 。凝 固过 程 中 ,钢 液 会 收 缩 向坯 壳 和 拉 坯 方 向 ,最终形 成 小 孔 。位 于弯 月 面 的钢 液 受 到 地 心 引力 会注 入 到 收 缩 形 成 的孔 洞 当 中 ,通 过 这 种 方 式 可 以有效 防止疏 松 和偏 析 问题 的 出现 。上述 为 理 想 状态 ,但是 在 实际 铸 造过 程 中 ,由于 出现 了小 钢锭 ,钢液 难 以及 时形 成 收缩 孔 或 者 难 以注 入 收 缩 控 制红 ,最 终 导 致 偏 析 问题 出 现 在 铸 坯 中心 部 位 。通过偏 析 问题 出 现 的 过 程 分 析 可 知 ,拉 坯 方 向液 芯 中心线 附近 的钢 液 会 在钢 液 凝 固过程 中 出 现 一定 的变 化 ,前 沿 温 度 梯 度 不 同是 造 成凝 固波 动 的 主要 原 因。

第一 ,辊缝偏差会受到扇形段 上下框架 间连 杆 弹性 变形 的影 响 ,为 了消 除这 种 影 响 可 以 采 取 补偿校验连 铸机扇形 段拉杆 、连铸机参 数控制系 统 中输 入 扇形段 拉 杆 补偿 值 的方 式进 行 控 制 。第 二 ,连铸机扇形段夹紧缸位移传感器会存 在系统 误 差 ,为 了消 除这种 误 差 的影 响 ,可 以定期 表 动 连 铸机扇形段 实际辊缝 与 目标辊缝 的偏差 ,比如通 过 在线 辊缝 仪 、手持 辊 缝仪 的方 法 。第 三 ,连 铸 机 扇 形段 驱 动 辊 在 线 辊 缝 偏 大 会 影 响 整 体 辊 缝 偏 差 ,为了消除该 因素 的影响可 以标定并控 制连铸 机 扇形段 驱 动辊 辊缝 。

中心偏析原因_危害_评定及预防_上_

对后一个标准, 描述中心偏析的形貌特征 为: 铸坯硫印图的中心区域内有颜色深浅不一 的褐斑或集中的褐带, 褐带呈连续和不连续两 种。 原则依照该标准附录 A 提供的第一评级 图, 以偏析类型、偏析带厚度或偏析斑点大小评 定。评级图, 是 A、B、C3 类组成, A 类评级见表 1, B 类评级见表 2, C 类评级见表 3。 再在相应 产品标准的技术条件 (不少标准笼统称为偏析, 希望修订时给予明确, 以适应连铸坯的需要) 中, 查出规定的合格级别来判定产品是否合格。

若用有明显中心偏析的钢材做成钻头, 还 会形成对钻头极为不利的粗柱晶结构。 在使用 中裂纹沿晶界发展, 该结构导致崩牙。有资料说 明, 使用寿命可能缩短到正常的 1 20 至 1 7。 21212 使钢材出现各向异性

中心偏析在板坯的纵向和宽度方向上的分 布有很大变化, 中心偏析在宽度方向的分布与 冷状态下板厚有关, 这使钢中的化学成分出现 很不均匀状态, 导致力学性能各向异性, 特别是 由于M nS 在中心偏析带内聚集, 使成品钢板沿 厚度方向的力学性能变坏。 但是对于低硫钢来 说, 这种影响就不大了。 21213 降低钢材韧性

1 中心偏析原因 111 连铸坯自然凝固 11111 选分结晶

钢液是由碳、硅、锰、磷和硫等元素在铁中 溶解的熔体, 在结晶结束后得到的仍是化学成 分不很均匀的固相。一般来说, 最初生成的树枝 晶化较纯, 熔点较高, 其中含碳和其他杂质要少 一些, 最后生成的晶体含碳和其他杂质较高, 熔 点也低些。 11112 密度差异

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Óbuda University, Banki Donat Faculty of Mechanical and Security Engineering, Department of Material Science and Technology, Nepszinhaz u. 8. Budapest 1081 Hungary 2 Bay Zoltan Institute for Material Science and Technology, Fehervari ut 130, Budapest, 1116, Hungary 3 ISD Dunaferr Co. Ltd. Vasmű tér 1-3, Dunaujváros, 2400, Hungary Abstract: In the light of experiences and of literature it can be stated that solidification shrinkage porosity accompanying crystallization also contributes to the formation of centerline segregation. In many cases, micropores formed during the crystallization process can be observed in the centerline of the hot rolled products too. From this aspect, the size of the cluster of the shrinkage pores formed during the solidification of the slab and the conditions under which such porosity is developed are of primary importance. This is discussed, on the basis of a comprehensive analysis of statistical data. An important conclusion drawn from this analysis is that after a certain solid/liquid ratio has been reached in the section of the strand which only consists of mushy, practically no more liquid will be supplied. A mathematical model was developed to estimate the flow rate and direction and of the expected porosity in the center part of the slab. Calculations show that centerline segregation is basically affected, at a given composition and cooling technology by the setting, deformation and eccentricity of the supporting rolls. Bulging of the strand between the supporting rolls can also play role. Key words: slab casting, centerline segregation, macrosegregation, porosity, mushy, modeling

Düsseldorf, 27 June – 1 July 2011

Control of solidification structures and management of defects

Session 12

1

Prediction of Centerline Segregation of CC Slabs

Mihaly REGER , Balazs VERO , Zsolt CSEPELI , Robert JOZSA

2. Introduction of the LMI (Liquid Motion Intensity) model

The main conclusion of an extended statistical analysis performed earlier [4-5] is that the changes in the level of centerline segregation cannot be explained by the primary measurements and technological parameters of casting or by the direct data obtained from the heat transfer modeling of continuously cast strand not even under steady-state casting conditions. Not even the technological data contain those data types which can directly be linked to the value of centerline segregation. It seems evident that we have to take into account the fluid flow inside the mushy accompanying solidification and the parameters which describe the liquid supply compensating for solidification shrinkage. The problem is that in a real industrial case it is very difficult to monitor the fluid flow in the mushy zone taking into account the deformation of strand due to ferrostatic pressure and due to the actual values of roll gaps. The core idea of the LMI

பைடு நூலகம்

part of the slab will have a different chemical composition compared to the average composition and/or it will contain shrinkage holes. According to the industrial and laboratory experiences and to theoretical considerations [1-3], the segregation level (including the carbon content) can hardly be decreased by heat treatment. It follows from the above mentioned statements that the only way to reduce the centerline segregation level is a better control of solidification process during casting.

1. Introduction

The slab continuous casting technology is aimed at producing cast product with a proper chemical composition, geometry and surface quality, without any external or internal defects. One of the most unpredictable defects of the slabs is centerline segregation, which has a negative effect on further processing of the slabs and on the possible uses of the final products. Since the full complexity and the most common problem areas of continuous casting are typically present in the formation of centerline segregation, in this paper we are focusing on the formation of this defect and on research investigating possible ways of how to reduce such defects. The centerline segregation in slabs develops in a complex way; it is connected partly to the macrosegregation and partly to the shrinkage of solidifying melt which are influenced by a lot of technological features. According to literature data and to our results, the shrinkage porosity and deformation of slab in the last stage of solidification play the main role in the formation of centerline segregation. The volume change due to solidification and the deformation of slab shell influence the liquid movement in the mushy zone as well. Among the casting parameters the supporting roll settings in the mushy area is the most important influencing factor concerning the formation of centerline segregation, but all of the casting parameters can affect this process (chemical composition, superheat, casting rate, secondary cooling system, rigidity of the casting machine, roll bearings, etc.) to some extent. As a result of these processes the centerline segregated