中心偏析与中心疏松的形成与预防_邹冰梅

防止小方坯中心偏析的研发新成果

3 0

昆

钢

科

技

20 0 8年 1 第 4期 月

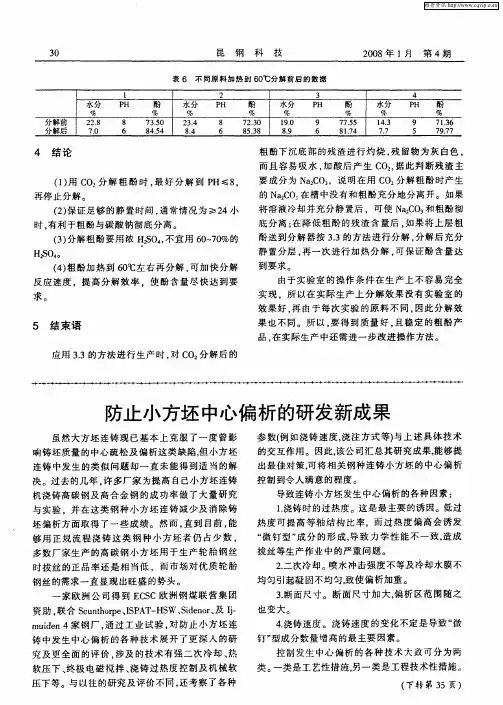

表 6 不 同原 料 加 热 到 6 ℃分 解 前 后 的数 据 0

l 2 3 4

水 分

%

P H

酚

%

水分

%

P H

酚

%

水分

%

P H

酚

%

水分

%

P H

5 结束 语

应用 3 的方 法进 行 生产 时 , C 解 后 的 3 对 O分

果 也不 同 。所 以 , 得 到 质量 好 , 稳 定 的粗 酚产 要 且

品. 在实 际生产 中还需 进一 步 改进操 作方 法。

防止 小方坯 中心偏 析的研发新成 果

虽然 大方 坯连 铸 现 已基 本 上 克 服 了一 度 曾影 响铸 坯质 量 的中心 疏松 及偏 析 这类 缺陷 , 小 方坯 但 连铸 中发 生 的类 似 问题 却 一直 未 能 得 到适 当 的解 决 。过去 的几年 , 多厂家 为提 高 自己小 方坯 连铸 许 机 浇 铸高 碳钢 及高 合 金 钢 的成 功 率 做 了大 量研 究 参 数 ( 如 浇铸 速 度, 例 浇注 方式 等 ) 上 述 具体 技 术 与

到要求 。 由于 实验 室 的操 作 条件 在 生 产 上不 容 易完 全 实现 .所 以在 实 际生 产上 分 解 效 果 没有 实验 室 的 效果 好 . 由于每 次 实验 的原 料 不 同 , 再 因此 分解 效

反 应 速度 。提 高分 解 效率 。使 酚 含量 尽快 达 到 要

求。

“ 钉 型 ” 分 的 形 成。 致 力 学 性 能不 一 致 , 微 成 导 造成

连铸板坯中心偏析的成因及预防措施调研

图 l 为连铸坯纵剖面上见到的具有代表性的中心偏 析。

本 ,尽量降低连铸坯中心偏析成为当今一大课题 , 重钢要想在如此激烈的市场竞争中立于不败之地 , 就必须认真总结板坯连铸中心偏析缺陷产生的原因 并加 以分析 ,找出解决板坯连铸中心偏析的措施。

2 连 铸板 坯 中心偏 析 形成 的原 理

关键 词 板坯 中心偏析 防止措 施

1 前 言

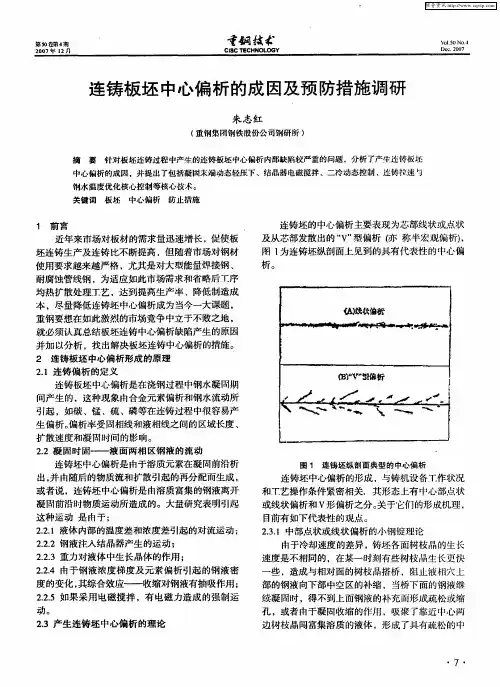

连铸 坯 的 中心偏 析 主要表 现 为芯 部线 状 或点 状 及从 芯部 发散 出的 “ ” V 型偏 析 ( 称 半宏 观偏 析) 亦 ,

近年来市场对板材的需求量迅速增长 , 促使板 坯连铸生产及连铸 比不断提高 .但随着市场对钢材 使用要求越来越严格 ,尤其是对大型能量焊接钢 、 耐腐蚀管线钢 ,为适应如此市场需求和省略后T序 均热扩散处理_艺 ,达到提高生产率 、降低制造成 丁

l蛙 鼍 蚜 ≈盘 砖 跫

焉

r ・

…。

l 兼筮 柱 状 岛 蜓 毙盎 § I

。 ‘

鬻

u 噬 l + 《 簧 强 蹴 “ 。

; . ‘

母 l 产 生埭

.;

:. 学 幻 - 憩 } . F : 土 钉

图 2 “ 钢 锭 ” 结构 形 成 过 程 示 意 图 小

图 1 连 铸 坯 纵 剖 面 典 型 的 中 心 偏 析

连铸坯中心偏析的形成 , 与铸机设备_作状况 T 和_艺操作条件紧密相关.其形态上有 中心部点状 T 或线状 偏 析 和 V形 偏析 之分 。 于它 们 的形 成机 理 , 关 目前有如下代表性的观点。 231中部 点状 或线 状 偏析 的小钢 锭理 论 .. 南于冷却速度 的差异 。 铸坯各面树枝品的生长 速度是 不相 同的 ,在某 一时 刻有 些树 枝 品生 长更 快 些 ,造成与相对面的树枝品搭桥 ,阻止液相穴上 部 的钢液 向下 部 中空 区的补 缩 ,当桥下 面 的钢液 继 续凝同时 ,得不到上面钢液的补充而形成疏松或缩 孔 ,或者 南于 凝 固收缩 的作 用 ,吸 聚 了靠近 中心 两 边{ 品闯富集 溶 质 的液体 。形成 了具 有疏 松 的 中 对枝

中心偏析与中心疏松的形成与预防

检查(如表 1),发现中心偏析一般为 B2.5 级,中 心疏松为 2 级左右。当铸坯轧制成材后,做两个断 面相互垂直的焊接试验时,在氧割或切口上出现局 部分层。根据该厂生产实际情况,为尽可能减少中 心偏析与中心疏松,生产高质量的铸坯,分析了中 心偏析与中心疏松缺陷的形成原因,提出了具体的 预防对策。

2005 年第 2 期

钢铁技术

·3·

二冷区喷嘴结构决定了冷却水的水流密度分 布、水滴速度和水滴直径。气-水喷嘴相对于压力 水喷嘴,具有喷水流量调节范围大、冷却强度大、 冷却均匀、不易堵塞等优点,但使用时消耗的动力 较大。各种喷嘴都存在一个能维持其良好雾化性能 的水量调节范围,因此,各二冷段喷嘴型号的选择 及数量的确定应保证喷嘴的实际工作水量变化范 围经常处于其正常的调节范围之内。

·2·

被“凝固晶桥”分开,晶桥下部钢液在凝固收缩时 得不到上部钢水补充而形成疏松或缩孔,并伴随中 心偏析。当凝固组织中柱状晶过于发达时,越容易 形成“凝固晶桥”,铸坯中也越容易产生中心偏析 和中心疏松。 2.2 钢液中易偏析溶质元素含量过高

中心偏析和中心疏松形成机理之二是钢液中 易偏析溶质元素析出与富集理论,即铸坯从表壳往 中心结晶过程中,钢液中的溶质元素在固液相界上 具有溶解平衡移动,C、S、P 等易偏析元素以柱状 晶粒析出,排到尚未凝固的金属液中,随结晶的继 续进行,这些易偏析元素被富集到铸坯中心或凝固 末端区域,由此产生中心偏析和中心疏松。 2.3 坯壳发生鼓肚

型钢龟裂影响因素及预防措施

型钢龟裂影响因素及预防措施袁月【摘要】以型钢表面龟裂为研究对象,通过对化学成分及连铸工艺、轧钢工艺的分析,阐述型钢表面产生龟裂缺陷形成的影响因素.并提出了炼钢工艺、连铸工艺及轧制工艺三方面的预防措施,确保连铸坯的质量,从而减少轧制后成品型钢表面龟裂缺陷.【期刊名称】《安徽冶金科技职业学院学报》【年(卷),期】2019(029)003【总页数】4页(P28-31)【关键词】龟裂;型钢;化学成分;预防措施【作者】袁月【作者单位】马钢股份公司长材事业部安徽马鞍山 243000【正文语种】中文【中图分类】TG335.4轧制过程中常见的缺陷有多种,龟裂是轧件常见缺陷中较为典型的一种。

龟裂是因裂纹在轧件上的宏观外形呈龟壳网络状态分布而得名,但是一种表面裂纹,深度较浅。

此种缺陷的产生都与钢坯的化学成分、铸坯条件及轧制过程控制有关。

本文以型钢表面龟裂为研究对象,探究其形成原因,并根据缘由提出相应的预防改进措施。

1 连铸坯与轧件裂纹形貌1.1 连铸坯裂纹形态及分类连铸坯裂纹常见位置分布及分类如图1所示。

1.2 轧件裂纹形态由图1.2可看出,龟裂裂纹出现频率较高的部位为角钢腿部、槽钢腹板表面。

图片均为成品角钢和槽钢,根据表面裂纹的深度,可以判断,在轧制过程中裂纹一直伴随存在。

图1 连铸坯裂纹位置及分类图2 角钢、槽钢龟裂形貌2 影响龟裂形成的因素2.1 化学成分研究表明,钢水的化学成分, 特别是当中的碳、硫、磷、锰等元素对铸坯及轧后成品的表面质量有显著的影响。

2.1.1 碳含量在碳钢中,碳含量对钢的热裂纹敏感性影响较大。

碳含量越高,轧制温度范围越窄,且钢的塑性越差。

含碳量过高,钢中会析出自由渗碳体和莱氏体,从而使钢的塑性下降,导致裂纹的产生。

2.1.2 硫含量硫元素对钢的热裂纹敏感性影响显著。

硫在钢中以FeS的形式存在,然而FeS和Fe易形成熔点较低(仅有985℃)的共晶体,当钢在1100~1200℃进行轧制时, 分布于晶界的低熔点共晶体固熔化而导致开裂,出现S的“热脆”现象。

高碳钢连铸方坯中心偏析

高碳钢连铸方坯中心偏析薛正良李正邦张家雯摘要:综述了高碳钢连铸方坯中心偏析的成因和控制方法,分析了电磁搅拌和接近液相线温度的低过热度浇铸技术对消除或改善高碳钢连铸方坯中心偏析的作用和效果。

指出低过热度浇铸和二次水膜强化冷却是解决高碳钢连铸方坯中心偏析的有效途径,并可提高拉坯速度。

关键词:连铸坯中心偏析高碳钢低过热度Centerline Segregation in Continuous Cast High-Carbon SteelBilletXue Zhengliang Li Zhengbang Zhang Jiawen(Center Iron & Steel Research Institute)Abstract:The formation mechanism and control technology of centerline segregation in continuous cast high-carbon steel billets are reviewed in this paper.The effects of electromagnetic stirring and low surperheat casting at near liquidus temperature on eliminating or improving the centerline segregation in high-carbon steel billets are also analyzed.It is put forward that casting at near liquidus temperature and internsive secondary cooling are the effective way to solve the centerline segregation in continuous casthigh-carbon steel billets,which also can increase casting speed. Keywords:continuous cast billet centerline segregation high-carbon steel low superheat▲中心偏析是连铸坯中最常见的宏观缺陷,由于它不能通过后续的轧制或退火处理来消除,因而对材料的机械性能和加工性能产生有害的影响。

连铸过程电磁搅拌下钢液温度场的数值模拟

连铸过程电磁搅拌下钢液温度场的数值模拟夏莉;姚寿广【摘要】利用ANSYS5.6软件对连铸过程中线性电磁搅拌器作用下钢液内流场及温度场进行数值模拟,结果表明:电磁搅拌的作用加强了钢液内部换热,使得铸坯内温度梯度减小,过热度迅速消失,液相穴变宽、变浅.这为液相穴内生成大量晶核提供了条件,并且有利于晶核最终发展成致密的等轴晶组织.【期刊名称】《江苏科技大学学报(自然科学版)》【年(卷),期】2005(019)001【总页数】4页(P73-76)【关键词】连铸;电磁搅拌;流场;温度场;数值模拟【作者】夏莉;姚寿广【作者单位】江苏科技大学,机械与动力工程学院,江苏,镇江,212003;江苏科技大学,机械与动力工程学院,江苏,镇江,212003【正文语种】中文【中图分类】TG2490 引言在钢铁业界,随着对钢材产品加工性能、强度、抗疲劳性能以及韧性、耐腐蚀性等各方面性能指标的要求不断提高,生产高洁净度、高均匀性和具有超细组织的高品质钢材已成为钢铁生产者面临的新任务。

连铸电磁搅拌技术通过电磁感应产生的电磁力驱动钢液的流动,以改善钢液凝固过程中的传热和传质条件,从而有利于铸坯内等轴晶凝固组织的形成;同时在改善铸坯的表面质量及皮下质量,减轻中心偏析及中心疏松等内部缺陷方面也有显著的作用[1~3]。

凝固过程中温度场影响到了钢液的形核率与晶粒的生长形态,对温度场的控制有利于获得最佳的凝固组织,但以往对这方面所作的研究却很少。

本文针对连铸二冷区单侧线性搅拌作用下铸坯内温度场进行数值模拟,探讨搅拌对铸坯内温度场的影响及作用规律。

1 数学模型对于连铸板坯且忽略搅拌器端部绕线时,可将问题简化为二维模型。

1.1 电磁场基本方程描述电磁场的Maxwell方程组:( 1 )( 2 )·B=0( 3 )描述材料电磁特性的本构方程:B=μH( 4 )J=σ[E+v×B]( 5 )采用磁矢势法对搅拌器的谐波电磁场进行数值模拟。

大方坯轴承钢中心偏析的成因及预防措施

第44卷 第8期 2009年8月钢铁Iron and Steel Vol.44,No.8August 2009大方坯轴承钢中心偏析的成因及预防措施何庆文1,2, 王 宝1, 王福明1, 刘 青1(1.北京科技大学冶金与生态工程学院,北京100083; 2.莱芜钢铁股份有限公司特殊钢厂,山东莱芜271105)摘 要:对莱钢特钢厂连铸生产的大方坯轴承钢中心偏析的成因进行分析,研究了中间包钢水过热度等因素对中心偏析的影响,并对莱钢特钢厂的生产实践提出了预防措施。

改善连铸轴承钢的中心偏析的方法和途径有:降低和稳定过热度,合理选择拉速、二冷强度和电磁搅拌参数等。

关键词:轴承钢;方坯;中心偏析;预防措施中图分类号:TF762+.4,TF777.2 文献标识码:A 文章编号:04492749X (2009)0820039203C ause and Preventive Measure for CentralSegregation of B earing Steel B loomH E Qing 2wen 1,2, WAN G Bao 1, WAN G Fu 2ming 1, L IU Qing 1(1.Metallurgical and Ecological Engineering School ,University of Science and Technology Beijing ,Beijing 100083,China ; 2.Special Steel Plant ,Laiwu Iron &Steel Co.,Ltd.,Laiwu 271105,Shandong ,China )Abstract :The reasons of central segregation of 260mm ×300mm bearing steel bloom have been analyzed ,and the effects of superheat and other factors on central segregation have been investigated.Based on the analysis ,some countermeasures to prevent central segregation have been implemented according to the practice in Special Steel Plant of Laiwu Iron and Steel Co.,Ltd.Technologies which is used to induce the center segregation contain lowering and stabilizing superheat ,choosing reasonably casting speed ,intensity of secondary cooling water and the parameters of electromagnetic stirring and so on.K ey w ords :bearing steel ;bloom ;central segregation ;preventive measure作者简介:何庆文(19682),男,博士生,高级工程师; E 2m ail :lghqw @ ; 修订日期:2008212216 莱钢特钢厂轴承钢生产流程为:50t U HP 2EA F (铁水热装比大于50%)+50t L F +60t VD 真空脱气+3机3流大方坯全弧形合金钢连铸机+铸坯入坑缓冷、部分连铸坯直接热送轧制成材。

管线钢连铸坯中心偏析分析与探讨

管线钢连铸坯中心偏析分析与探讨近年来,随着石油、天然气等脆弱资源的不断消耗,地球环境的持续恶化以及人类活动的日益增加,越来越多的人开始重视环境保护,而管线钢的应用正是维护环境的必要手段之一。

它的承载能力大、耐腐蚀性强,且可以连铸出大小规格、各种不同形状的钢材,成为各行各业的首选材料。

然而,连铸的生产过程也会产生偏析现象,造成连铸外形和钢料物性的偏离,严重地影响着生产效率和质量。

因此,深入研究管线钢连铸坯中心偏析现象对于管线钢的生产有着重要意义。

管线钢连铸坯中心偏析是指在管线钢连铸过程中,将钢水放入带有内部凹槽的连铸坯后,出现不均匀的坯料径向流动和分布现象。

这一现象会使得管线钢的外形及其材料物性受到影响,甚至可能影响管线钢的安全运行。

所以,对管线钢连铸坯中心偏析现象的深入分析及探讨,有助于合理改善管线钢的生产工艺,减少生产成本,同时提高整体的质量控制。

在管线钢连铸坯中心偏析研究方面,研究者采用了实验测试、模拟计算和数据分析等方法。

例如,通过仿真分析和实验室研究,对坯料偏析现象的影响因素进行了研究,如:连铸坯的凹腔几何参数、加料位置、充型状态等。

以及坯料偏析现象发生的条件、规律和动力学过程。

进一步,模拟计算和数据分析技术还被用于分析不同熔炼技术、温度等因素与坯料偏析现象之间的关系,并且提出更好的熔炼技术进行优化,以减少或消除管线钢连铸坯中心偏析现象。

此外,在实际生产中,操作工艺参数也可以改善坯料偏析现象。

例如,在放料时减少管口宽度,可以减少坯料运动速度,而减小注入水量,可以降低坯料表面温度。

此外,可以采用椭圆形或弯折形注入管,以改变坯料运动趋势,减少坯料偏离中心线;还可以通过减少蒙皮厚度、改变放料管管口角度等方式减少偏析。

另外,增加护函的厚度,也可以改善坯料的流动和偏析现象。

根据研究结果,运用椭圆形或弯折形注入管、减少管口宽度、改变放料管管口角度等操作参数,可以改善管线钢连铸坯中心偏析现象。

而采用仿真分析和实验室研究,对坯料偏析现象的影响因素进行研究的数据分析,也可以解决偏析现象,进而提高管线钢的生产效率。

连铸板坯动态轻压下辊缝偏差研究

总第216期2013年第12期HEBEI M ET ALLU RGYT otal N o.2162013,N umber 12收稿日期:2013-09-18作者简介:薛丽华(1978-),女,工程师,河北工程大学在读研究生,E -mail :xuelihuanet@163.com连铸板坯动态轻压下辊缝偏差研究薛丽华1,王南1,李金波2(1.河北工程大学,河北邯郸056015;2.河北钢铁集团邯钢公司,河北邯郸056015)摘要:连铸扇形段辊缝波动是连铸坯质量提高的限制环节。

通过数据分析发现:测量辊缝值和设定值存在较大偏差是辊缝波动的主要原因。

对扇形段连接关键单元(连杆)进行有限元分析,得到连杆应力云图和变形云图,数据显示:在最大受力的条件下,连杆变形量最大可达到0.945mm 。

对连铸控制系统进行数据补偿后,可以实现设定辊缝值与实测辊缝值的良好吻合,为保证铸坯质量提供设备基础。

关键词:连铸;板坯;动态轻压下;辊缝偏差;研究中图分类号:TF777.1文献标识码:A文章编号:1006-5008(2013)12-0005-04STUDY ABOUT ROLL GAPERRORUNDERDYNAMIC SOFTREDUCTION IN CONTINUOUS SLAB CASTINGXue Lihua 1,Wang Nan 1,Li Jinbo 2(1.Hebei Engineering University ,Handan ,Hebei ,056015;2.Handan Iron and Steel Company ,Hebei Iron and Steel Group ,Handan ,Hebei ,056015)Abstract :The roll gap fluctuation in segments is the limiting key for quality improvement of continuous cast-ing slab.It is found in data analysis the rather big error between measured and setting values of roll gap is the main reason for the fluctuation.The key connecting unit (link rod )of segment is analyzed with finite ele-ment method ;its stress nephogram and deformation nephogram are got.It is showed from the data that the biggest deformation amount of link rod can reach 0.945mm under the largest force.The data compensation is done for continuous casting control system ,and after that the setting value of roll gap can be well coincided to the measuring value and that can guarantee the slab quality.Key Words :continuous casting ;slab ;dynamic soft reduction ;roll gap error ;research1引言我国连铸技术发展经历了“艰难发展、引进移植、自创体系、快速发展和高效改造”等阶段,虽然目前在连铸技术以及装备方面取得了突破性进展,但整体水平仍与西方工业发达国家存在一定的差距。

连铸坯中心偏析和疏松缺陷在轧制过程中的形态演化

连铸坯中心偏析和疏松缺陷在轧制过程中的

形态演化

嘿,朋友!咱今儿来聊聊连铸坯中心偏析和疏松缺陷在轧制过程中的形态演化这事儿。

您想想啊,这连铸坯就好比是一块还没雕琢好的璞玉,里面存在着中心偏析和疏松这样的小毛病。

那在轧制过程中,它们会发生啥样的变化呢?

先说这中心偏析,它就像是藏在蛋糕中心不均匀分布的水果粒儿。

在轧制的时候,受到强大的压力和热力作用,原本不均匀的成分分布会变得更加复杂。

原本集中在一处的元素,可能会被挤来挤去,导致材料的性能变得不稳定。

这难道不像是一场混乱的“分子搬家”吗?

再说说疏松缺陷,它就像是一块海绵里的空洞。

轧制的时候,这些空洞可不会乖乖待着,它们会被压缩、变形。

但要是处理不好,这些空洞可能还会相互连接,形成更大的缺陷,就像小水滴汇聚成了大水流一样,那可就麻烦啦!

您可能会问,这对最终的产品质量影响有多大呢?那可真是不容小觑!中心偏析可能会让钢材的强度和韧性大打折扣,疏松缺陷则可能让材料变得容易断裂。

这就好比一辆汽车,要是零部件质量不过关,跑在路上能让人放心吗?

那怎么解决这些问题呢?这就得从源头抓起,优化连铸工艺,控制好冷却速度和温度,尽量减少中心偏析和疏松缺陷的产生。

在轧制过程中,合理调整轧制参数,给这些缺陷来个“大改造”。

总之,连铸坯中心偏析和疏松缺陷在轧制过程中的形态演化可不是小事,咱们得重视起来,才能生产出高质量的产品,您说是不是这个理儿?。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

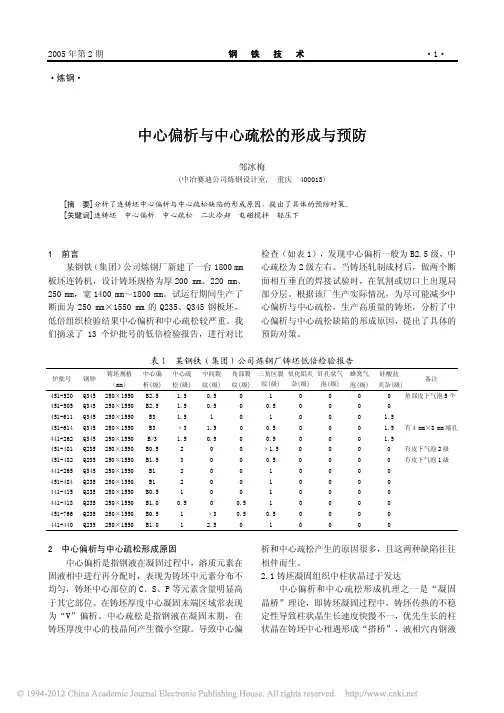

备注

0 角部皮下气泡 5 个

0

1.5

1.5 有 4 mm×8 mm 缩孔

1.5

0 有皮下气泡 2 级

0 有皮下气泡 1 级

0

0

0

0

0

0

2 中心偏析与中心疏松形成原因 中心偏析是指钢液在凝固过程中,溶质元素在

固液相中进行再分配时,表现为铸坯中元素分布不 均匀,铸坯中心部位的 C、S、P 等元素含量明显高 于其它部位。在铸坯厚度中心凝固末端区域常表现 为“V”偏析。中心疏松是指钢液在凝固末期,在 铸坯厚度中心的枝晶间产生微小空隙。导致中心偏

轻压下技术,就是通过在连铸坯液芯末端附近 施加均匀外力,使铸坯产生一定的压缩量,以补偿 铸坯的凝固收缩量[5]。采用轻压下技术可消除或减 少铸坯收缩形成的内部空隙,防止晶间富集溶质元 素的钢液向铸坯中心横向流动;同时轻压下所产生 的挤压作用还可以促使液芯中富集溶质元素的钢 液沿拉坯方向反向流动,使溶质元素在钢液中重新 分配,从而使铸坯的凝固组织更加均匀致密,起到 改善中心偏析和减少中心疏松的作用[6]。

析和中心疏松产生的原因很多,且这两种缺陷往往 相伴而生。 2.1 铸坯凝固组织中柱状晶过于发达

中心偏析和中心疏松形成机理之一是“凝固 晶桥”理论,即铸坯凝固过程中,铸坯传热的不稳 定性导致柱状晶生长速度快慢不一,优先生长的柱 状晶在铸坯中心相遇形成“搭桥”,液相穴内钢液

2005 年第 2 期

钢铁技术

拉坯速度也是影响柱状晶生长的重要因素。拉 坯速度大,铸坯在结晶器内停留时间短,铸坯液芯 延长,这不但推迟了等轴晶的形核和长大,扩大了 柱状晶区,而且发生铸坯鼓肚的危险系数也增大。 因此,在不影响产量的前提下,拉坯速度不宜过大。 在生产实践中,需根据不同钢种在不同的操作模式 (如开始浇注、快速更换中间罐、快速更换浸入式 水口、更换结晶器保护渣、异钢种连浇时拉坯终了 到拉坯开始过程、终止浇注等)下制定相应的控制 标准。具体标准的设定可在生产中慢慢积累经验, 也可以参照有成功生产经验的钢厂数据来设定。 3.4 优化二次冷却技术

中心偏 析(级) B2.5 B2.5

B3 B3 B>3 B0.5 B1.5 B1 B1 B0.5 B1.0 B0.5 B1.0

中心疏 松(级)

1.5 1.5 1.5 ﹤3 1.5 2 3

2 2 1 0.5 1 1

中间裂 纹(级)

0.5 0.5

1 1.5 0.5 0 0 0 0 0 0 ﹥3 2.5

角部裂 纹(级)

连铸生产中的电磁搅拌技术,就是把按一定规 律排列的线圈安装在连铸机某一部位,电磁力。该电磁力推动铸坯坯壳内未凝固的钢液 沿一定方向循环运动,破坏了钢液凝固组织中已形 成的粗大的柱状晶,使晶粒细化;阻碍了柱状晶的 进一步形成,增加了等轴晶率;改善了铸坯中心部 位碳成分和硫化物等夹杂物分布不均的特点,增加 了夹杂物相互碰撞和聚合的机会,使夹杂物尺寸增 大易于上浮,以减缓中心偏析和中心疏松的产生。

0 0 0 0 0 0 0 0 0 0 0.5 0.5 0

三角区裂 氧化铝夹 针孔状气 纹(级) 杂(级) 泡(级)

1

0

0

0.5

0

0

1

0

0

0.5

0

0

0.5

0

0

﹥1.5

0

0

0.5

0

0

1

0

0

1

0

0

1

0

0

1

0

0

0.5

0

0

1

0

0

蜂窝气 泡(级)

0 0 0 0 0 0 0 0 0 0 0 0 0

硅酸盐 夹杂(级)

铸坯规格 (mm) 250×1550 250×1550 250×1550 250×1550 250×1550 250×1550 250×1550 250×1550 250×1550 250×1550 250×1550 250×1550 250×1550

表 1 某钢铁(集团)公司炼钢厂铸坯低倍检验报告

中心偏析形成机理之三是空穴抽吸理论,即铸 坯在凝固过程中若发生坯壳鼓胀,在铸坯中心就会 产生空穴,这些空穴具有负压抽吸作用,使富集了 溶质元素的钢液被吸入铸坯中心而导致中心偏析; 在凝固末期由于液体向固体转变发生体积收缩而 产生一定空穴,也使凝固末端富集溶质元素的钢液 被吸入铸坯中心,导致产生中心偏析。因此,铸坯 鼓肚量越大,中心偏析就会越严重。

连铸生产是一个连续动态的过程,因钢水温 度、铸坯厚度、钢种、拉坯速度和喷水条件等因素 不断变化,铸坯液芯的凝固位置也不断变化。静态 轻压下技术要求铸坯凝固终点位置基本保持不变, 需预先设定好轻压下区域,并调整好相应扇形段辊 缝。为发挥轻压下的最佳效果,找准凝固点,轻压 下技术的应用从静态发展到了动态。动态轻压下可 根据拉坯速度变化、铸坯凝固终点的位置变化,对 轻压下位置和压下量进行动态控制。VAI 开发的动 态轻压下系统由三个核心部分组成[7, 8]:带有远程 控制装置、4 个位置调整液压缸的 SMART 扇形段, 可在支撑框架上自动定位,驱动辊的升降由一个传 动液压缸实现,夹紧由配有内装式位置变送器的 4 个位置液压缸完成。对 SMART 扇形段进行计算机远 程控制的锥度自动调整 ASTC 系统,可根据不同钢 种自动选择目标辊缝,自动调整开浇和出尾坯状态 各扇形段的辊缝设定值;动态计算模型 DYNACS 系 统,能根据实际水流量、拉坯速度、钢种和过热度, 准确控制和确定铸坯的凝固点。VAI 的动态轻压下 技术已经在梅钢、武钢、芬兰的 Rautaruukki 和 AvestaPolarit 钢厂、意大利的 ILVA 钢厂、韩国的 POSCO 公司、奥地利的 Voestalpinestahl 钢公司以 及美国的 Bethlehem Steel 钢公司成功投入使用, 并且效果不错。

在板坯连铸机上采用电磁搅拌技术,要使其充 分发挥搅拌作用,显著降低中心偏析和中心疏松, 需准确计算电磁搅拌装置的具体安装位置和铸坯 中心的电磁推力大小。有研究表明[4],电磁搅拌装

置安装在钢水未凝固率为 25%~40%范围内较合 适,此时等轴晶率高;电磁推力控制在 65 mmFe~ 147 mmFe 范围内,搅拌效果较理想。 3.6 采用轻压下技术

3 中心偏析与中心疏松预防对策 由中心偏析与中心疏松形成原因分析,若能采

取措施促进铸坯中心凝固组织等轴晶化,减少钢液 中易偏析元素含量,控制铸坯鼓肚量,就可以减缓 中心偏析和中心疏松的产生。 3.1 提高钢水纯净度

钢中含碳量与凝固组织关系密切,影响柱状晶 和等轴晶的生长比率,必然对铸坯中心偏析和中心 疏松的产生起决定性作用。有研究表明[1],在其它 条件相同的情况下对含碳量分别为 0.3%、0.1%和 0.6%的三种钢进行浇注,发现其柱状晶长度、中 心偏析宽度和中心疏松空穴按含碳为 0.3%、0.1 %和 0.6%的顺序依次增加。因此,必须提高转炉 生产中碳的命中率,准确控制钢液中的碳含量。

板坯连铸机,设计铸坯规格为厚 200 mm、220 mm、 250 mm,宽 1400 mm~1800 mm。试运行期间生产了 断面为 250 mm×1550 mm 的 Q235、Q345 钢板坯, 低倍组织检验结果中心偏析和中心疏松较严重。我 们摘录了 13 个炉批号的低倍检验报告,进行对比

检查(如表 1),发现中心偏析一般为 B2.5 级,中 心疏松为 2 级左右。当铸坯轧制成材后,做两个断 面相互垂直的焊接试验时,在氧割或切口上出现局 部分层。根据该厂生产实际情况,为尽可能减少中 心偏析与中心疏松,生产高质量的铸坯,分析了中 心偏析与中心疏松缺陷的形成原因,提出了具体的 预防对策。

炉批号

451-520 451-505 451-611 451-614 441-262 451-481 451-482 441-265 451-484 441-415 441-418 451-766 441-440

钢钟

Q345 Q345 Q345 Q345 Q345 Q235 Q235 Q345 Q235 Q235 Q235 Q235 Q235

钢液中 S、P 等是易偏析元素,它们在钢液中 的含量和分布形态影响铸坯的中心偏析和中心疏 松。通过冶炼洁净钢,如采用铁水预处理或钢包脱 硫等技术,降低钢液中 S、P 等易偏析元素含量, 提高钢水纯净度,可有效防止中心偏析和中心疏松

的产生。 3.2 控制铸坯鼓肚量

控制铸坯鼓肚量,可以有效减缓中心偏析产 生。铸坯鼓肚量的大小主要与二冷区辊间距、坯壳 厚度、钢水静压力等有关。辊间距越小,坯壳越厚, 钢水静压力越小,鼓肚量就越小。因此,在设计连 铸机时,尽可能设计采用小辊径密排辊列布置,缩 小辊间距;采用刚性多节辊,防止支承辊变形;连 铸机不宜过高,以便于降低液相穴高度,减小钢水 静压力;在生产中对二冷区夹辊需严格对弧。 3.3 控制浇注温度和拉坯速度

二次冷却技术对铸坯的表面质量和内部质量 有重要影响,中心偏析和中心疏松等缺陷的形成与 之有紧密的联系。二次冷却技术包括二冷区分段、 二冷区喷嘴选择及配置、喷水条件(如流量、压力) 的确定等。

二冷区分段应根据连铸机的辊列排布,沿拉坯 方向从上到下按各冷却段长度逐渐增加的原则划 分,一般板坯连铸机为 7~9 个冷却段。

浇注温度是影响柱状晶生长的重要因素。浇注 温度高,铸坯柱状晶发达;浇注温度低,铸坯等轴 晶发达。因此,在不引起水口冻结的情况下,应尽 可能采用低过热度浇注。在生产操作中,可根据各 厂经验,对不同钢钟制定相应的钢水罐和中间罐目 标过热度基准。国内某厂的经验是:在生产低碳钢 ([C]≤0.08%)时,钢水罐和中间罐内钢水目标 过热度最好分别控制在 60℃、30℃之内;生产包晶 钢和中碳钢(≤0.08%[C]≤0.30%)时,钢水罐 和中间罐内钢水目标过热度最好分别控制在 55℃、 25℃之内。

2005 年第 2 期 ·炼钢·

钢铁技术

·1·

中心偏析与中心疏松的形成与预防