工业工程与现场改善培训课件

合集下载

工业工程与现场改善课件

组织能力提升

企业通过实施工业工程与现场改善,能够提升整 个组织的运作效率和创新能力,增强组织的核心 竞争力。

促进团队协作

工业工程与现场改善的实施需要跨部门、跨领域 的协作,有助于培养团队协作精神,增强组织凝 聚力。

THANKS

感谢观看

02

现场改善理论

现场改善的概念

现场改善

指在生产现场对制造流程、设备、人员、方法等生产要素进行持 续改进,以提高生产效率、降低生产成本的过程。

现场改善的目标

提高生产效率、减少浪费、降低成本、提高产品质量和客户满意度 。

现场改善的原则

持续改进、全员参与、标准化、简单化、可视化。

现场改善的方法与工具

布局设计与物流分析

布局设计

根据生产需求和工艺特点,合理规划设 备、物料和人员的布局,减少搬运距离 和等待时间。

VS

物流分析

对生产过程中的物料流动进行跟踪和分析 ,优化物料搬运路径和仓储管理。

质量控制与持续改进

质量控制

通过制定严格的质量标准和检测方法,确保产品符合预期要求。

持续改进

收集生产过程中的数据和反馈,不断调整和改进生产流程,实现持续的质量提升和成本降低。

工业工程与现场 改善课件

目录

• 工业工程概述 • 现场改善理论 • 工业工程在现场改善中的应用 • 案例分析与实践 • 结论与展望

01

工业工程概述

定义与特点

定义

工业工程是一种综合性的工程学科, 旨在研究生产制造系统中人、设备、 材料、信息等要素的优化配置,以提 高生产效率、降低生产成本。

特点

工业工程强调系统性的分析和优化, 注重跨学科的知识应用,涵盖了生产 制造的全过程,包括产品设计、工艺 规划、生产计划、生产控制等。

企业通过实施工业工程与现场改善,能够提升整 个组织的运作效率和创新能力,增强组织的核心 竞争力。

促进团队协作

工业工程与现场改善的实施需要跨部门、跨领域 的协作,有助于培养团队协作精神,增强组织凝 聚力。

THANKS

感谢观看

02

现场改善理论

现场改善的概念

现场改善

指在生产现场对制造流程、设备、人员、方法等生产要素进行持 续改进,以提高生产效率、降低生产成本的过程。

现场改善的目标

提高生产效率、减少浪费、降低成本、提高产品质量和客户满意度 。

现场改善的原则

持续改进、全员参与、标准化、简单化、可视化。

现场改善的方法与工具

布局设计与物流分析

布局设计

根据生产需求和工艺特点,合理规划设 备、物料和人员的布局,减少搬运距离 和等待时间。

VS

物流分析

对生产过程中的物料流动进行跟踪和分析 ,优化物料搬运路径和仓储管理。

质量控制与持续改进

质量控制

通过制定严格的质量标准和检测方法,确保产品符合预期要求。

持续改进

收集生产过程中的数据和反馈,不断调整和改进生产流程,实现持续的质量提升和成本降低。

工业工程与现场 改善课件

目录

• 工业工程概述 • 现场改善理论 • 工业工程在现场改善中的应用 • 案例分析与实践 • 结论与展望

01

工业工程概述

定义与特点

定义

工业工程是一种综合性的工程学科, 旨在研究生产制造系统中人、设备、 材料、信息等要素的优化配置,以提 高生产效率、降低生产成本。

特点

工业工程强调系统性的分析和优化, 注重跨学科的知识应用,涵盖了生产 制造的全过程,包括产品设计、工艺 规划、生产计划、生产控制等。

现场改善方法PPT演示课件

计划Plan 试行Do

核查 Check 实施Action

•23

行动(DO)

1.工作说明与教导; 2.任务分派; 3.依计划执行; 4.排除各种困难和障碍。

计划Plan 试行Do

核查 Check 实施Action

•24

核查(CHECK)

1.工作进度如何; 2.工作成果怎样; 3.存在的缺失; 4.值得推广的事例。

•8

浪费的概念

常见的七种浪费

1. 不良品浪费

4. 搬运浪费

6. 动作浪费

2. 过量生产浪费 3. 过分加工浪费 5. 库存浪费 7. 不平衡浪费

•9

传统的看法 材料、报废、退货、废弃物

现代的定义 所有一切不增值的活动(顾客角度)

•10

停工时间

设备的6大损失

1.因设备引起的停工时间 2.因组装、拆卸及调整带来的停工时间

第四要素 更稳固地

改善的思考

第三要素 更安全地

第二要素 更方便地

•17

改善的七大指标

面积 周转时间 零件品种 安全 质量 生产效率 在制品数量

通过改善必须达到的目的

工作轻松(减轻劳动疲劳) 质量变好(提高产品质量) 速度加快(缩短生产周期) 成本降低(节减经费)

•18

改善的基本原则

计划Plan 试行Do

核查 Check 实施Action

•25

பைடு நூலகம்

方法

改善时,以成本和是否容易

达到来决定优先顺序。

物料

机器

•20

改善的流程

计划Plan

未达到 预计的 结果

试行Do

达到预期结果

核查 Check

实施Action

IE现场改善讲义《工业工程分析》

PPT文档演模板

IE现场改善讲义《工业工程分析》

工程分析中的经济原则

Ø对称反向原则

从身体动作的容易度而言,同一动作的轨迹周期性反复是最自然的,双手或双臂运动的 动作如能保持反向对称,双手的运动就会取得平衡,动作也会变得更有节奏。

•非对称型 •不能操作

PPT文档演模板

•正向对称型 •能操作但没节奏

•反向对称型 •最容易操作

PPT文档演模板

IE现场改善讲义《工业工程分析》

制品工程分析

分岐型 在加工途中发生的作 业分歧,或者在化学 工厂,利用一种原料 制造数种制品的工程, 一系列往往会分岔, 而变成复数系列的工 程,这就叫分岐型或 分解型。

PPT文档演模板

IE现场改善讲义《工业工程分析》

制品工程分析

Ø复合型 Ø途中发生分岐,再度合

音乐必须有节奏才能使人身心愉悦,如果节奏跳跃非常厉害,紊乱的音乐就会使听者觉 得刺耳。 同样,动作也必须保持轻松的节奏; 让作业者在不太需要判断的环境下进行作业,动辄必须停下来进行判断的作业,实际上 更令人疲乏。 顺着动作的次序,把材料和工具摆放在合适的位置,是保持动作节奏的关键。

PPT文档演模板

IE现场改善讲义《工业工程分析》

PPT文档演模板

IE现场改善讲义《工业工程分析》

工程分析中的经济原则

Ø减少动作限制的原则

在工作现场尽量创造条件使作业者的动作没有限制,这样在作业时,心情处在较为放松 的状态。

如:当工作台上摆放零件的容易倾倒,作业者在取零件时动作的轻重必须特别注意,则 取零件的动作效率必大受影响。

•如果:改变容器重心、支撑面、摆放位置等进 行改善,结果会好很多。

Ø 工程分析目的是在工作中发现问题,把它妥当的解决

工业工程(IE)现场改善方法_图文(精)

2、依1.的记录,加以质问,寻求改善之地方

3、用以比较改善前及改善后之差异情形

基本符号和应用符号

①加工:表示直接改变制品的物理和化学性质或处于分解装配中。

A35第五道加工工序

A制品的第3道加工工序

以加工为主,同时检验

直径3/8吋

②搬运:表示材料从一处移到另一处。

或

③检验:进行数量或质量的检验。表示数量检验表示质量检验表示数量和质量同时检验,以质量检验为主

•在纸上采用适当的间隔分开人与机,作出垂线。最左方为工人操作时的动作单元及垂线,在此垂线上按所取的时间比例,由上向下记录工人每一动作单元所需时间。当工人操作时用实线(或其它方式表示,空闲用虚线(或其它方法表示,机器同样。•待人与机器的操作时间均已记录之后,在此图的下端将工人与机器的操作时间、空闲时间及每周期人工时数予以统计,供分析时参考。

联合作业分析研究对象:两个或两个以上操作者所进行的分析联合作业分析研究目的:发掘空闲与等待时间,使工作平衡,減少周期時間,获得最大的机器利用率。

联合作业分析研究工具:联合作业图

联合作业图的构成:表头、图表、统计。示例

联合作业图的特点:机器的作业情况画在图表的最左栏

操作者的作业情况画在图表的右栏

利用联合作业图分析的基本原则:

工作A工作A工作A

工作B

工作B

工作B

4h4h

4h

3h

3h

3h 1h

等待

8h 7h

使各个对象的工作进度协调,取消空闲和等待时间,缩短周期。

结论:

1消除工作中的等待,可以有效的缩短工作的周期时间

2如果有多项工作,则同时开展工作,周期时间最短

人机操作图的构成

•以适当的线段的长短代表时间比例。

3、用以比较改善前及改善后之差异情形

基本符号和应用符号

①加工:表示直接改变制品的物理和化学性质或处于分解装配中。

A35第五道加工工序

A制品的第3道加工工序

以加工为主,同时检验

直径3/8吋

②搬运:表示材料从一处移到另一处。

或

③检验:进行数量或质量的检验。表示数量检验表示质量检验表示数量和质量同时检验,以质量检验为主

•在纸上采用适当的间隔分开人与机,作出垂线。最左方为工人操作时的动作单元及垂线,在此垂线上按所取的时间比例,由上向下记录工人每一动作单元所需时间。当工人操作时用实线(或其它方式表示,空闲用虚线(或其它方法表示,机器同样。•待人与机器的操作时间均已记录之后,在此图的下端将工人与机器的操作时间、空闲时间及每周期人工时数予以统计,供分析时参考。

联合作业分析研究对象:两个或两个以上操作者所进行的分析联合作业分析研究目的:发掘空闲与等待时间,使工作平衡,減少周期時間,获得最大的机器利用率。

联合作业分析研究工具:联合作业图

联合作业图的构成:表头、图表、统计。示例

联合作业图的特点:机器的作业情况画在图表的最左栏

操作者的作业情况画在图表的右栏

利用联合作业图分析的基本原则:

工作A工作A工作A

工作B

工作B

工作B

4h4h

4h

3h

3h

3h 1h

等待

8h 7h

使各个对象的工作进度协调,取消空闲和等待时间,缩短周期。

结论:

1消除工作中的等待,可以有效的缩短工作的周期时间

2如果有多项工作,则同时开展工作,周期时间最短

人机操作图的构成

•以适当的线段的长短代表时间比例。

工业工程与现场改善培训课件PPT(共 41张)

解决问题的7步法

把握现状 设定改善目标 要因解析 研讨对策 计划实施 效果确认 效果巩固

BACK

)

8 18.08.2019

作业改善4步骤

作业分解 项目明细设问 新方法展开 新方法实施

BACK

)

9 18.08.2019

把握现状——找出问题所在点的方法

通过实际值与期待值的差异发现问题点。 从方针目标与实绩的差异中发现问题点。

100

95

90

90

90

85

80

75

70 µÚ Ò» ¼¾ ¶È

)

* 20%的差异

92 85

96 80

µÚ ¶þ ¼¾ ¶È µÚ Èý ¼¾ ¶È

99 期待值 80 实绩 µÚ ËÄ ¼¾ ¶È

BACK

11 18.08.2019

从方针目标与实绩的差异中发现问题点。

140000

120000

100000 98000 90000

工业工程(IE)

1

)

18.08.2019

工业工程

工业工程(IE)的定义

——IE是藉着设计、改善或设定人、料、机的工作系 统,以求得更高生产力的专门技术。在日本被称为生 产技术或管理工学。

工业工程(IE)的目的

——让企业以最小的投入(包括资金、人力、材料机 器、厂房)得到最大的产出,以至获得最大的效益 (效率高、品质稳定、交期准、浪费少、成本低、)。

现场改善的内容

现场改善的内容也就是“发现问题,改进绩效”。 只要认为有问题就可以进行改善。

4

)

18.08.2019

改善管理技术

——[管理]就是要[改善],有[改善]才谈 得上[管理]。PDCA管理循环,给我们的 启示就是不停的改善,永无休止的追求 完美。

工业工程之改善PPT课件

例2(挖小坑) 用铁锹 推土机 用手挖

一份给企业发展和个人成长带来智慧的事业 29

IE工业工程的效率意识 • 效率的测量方法

– 效率 = 实际值/基准值 – 作业效率 = 产量*标准工时/投入工时

业绩

第一期 (19世纪中后期)

E.WHITNEY

互换性方式原理(1800)

第二期 (19世纪末期)

F.W TAYLOR 工时定额研究(1886) F.B GIBRETH 动作研究(1911年)

第三期

E.MAYO

MORAL的发现

第二次世界大战期间 W.A SHEWART 创造管理图(1931年)

第四期 第二次世界大战后

• 再找新主题,持续不断改善。

一份给企业发展和个人成长带来智慧的事业 28

IE工业工程的效率意识

• 何谓效率?

– IE活动经常被当作效率改善的活动,效率提高了,人手减 少了,单位时间人均产量提高了.

分类 有效率

无效率

内容 目的=手段 浪费 目的>手段 不合理 目的<手段

例1(运7Kg物品) 用台车 用叉车 人工搬

一份给企业发展和个人成长带来智慧的事业 7

工业工程概述 • 工业工程的定义-3

• 工业工程是将基础科学、工业知识和一些方法,在工 业企业与其它领域中应用的技术。

• 为了提高生产效率,为了研究某项政策对其它政策的 经济有利性,要对工具准备建立适当的程序。为了达 到上述目的,必须经常将成果和成本结合起来考虑。

• 广东科龙电器有限公司冰箱公司,四条生产线原设计生产 能力60万台/年,实际生产43万台,应用IE后,93年生产了 75万台,94年生产了91万台,在此基础上引进100万台改 造项目,94年底投产,生95万台,与43万台相比,增加了 52万台。

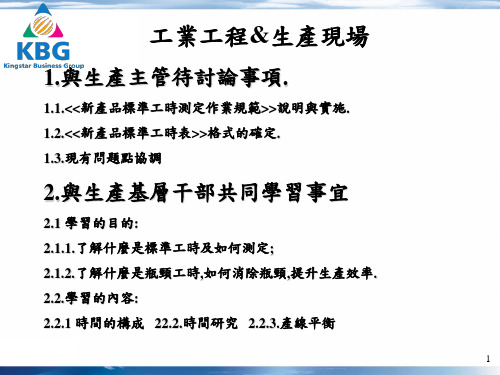

工业工程与现场改善

實施步驟之說明

4. 決定觀測週期數

觀測值之『變異』始終存在。為求得相當的準確 性,對某一操作應進行『適當』的觀測次數,使 其平均值適足以代表該單元。

5. 對操作者之各單元加以評比

正常時間(normal time)=觀測時間×評比係數

6. 檢視並決定觀測週期數是否已經足夠

23

實施步驟之說明

7. 決定寬放值

21

實施步驟之說明

3. 觀測並記錄操作時間 連續測時法: 記錄之時間為一累積值。每一單元之經過時間 為相鄰兩單元之終止表面讀數相減而得,此法 較為實用。 歸零法: 每一單元開始時將碼錶按行,由零開始,本單 元結束,迅速按停。此法較不實用。 摒棄異常值: 利用統計觀念,將超出±3σ外的觀測值摒棄

22

給相關單位(財務 及成本)

2.新產品上線請 在十分鐘內通知IE測時,若沒 有或忘記通知,此型號工時表,將待下次生產時 測定. 3.工業工程加強核對產品工序完整性,現場干 部請協助審核. 4.標準工時 表的簽核請在1個工 作日內完成,

遺失後重新列印簽核.

如有異議請在1個工作日內向擔當IE提出原因. 5.標準工時表 發放 到現場時請統計做好管控 ,

機器加工時間無評比 6. 檢視並決定觀測週期數是否已經足夠 7. 決定寬放值 8. 訂定操作之時間標準

20

實施步驟之說明

1. 收集與紀錄操作與操作者有關之資料 操作方法、材料規格、設備、觀測者品質 (正常工人)、工作環境

2. 將工作劃分成單元並加完整的記述 大於0.04分鐘(2.4秒)的單元才記錄; 單元與單元之間必須段落分明,且易於辨別

荷之差距最小,流動順暢,減少因時間差 所造成之等待或滯留現象.廣義來說 也 包含課與課之間的流動(如鐵管,烤漆, 組裝之間)

工业工程与生产效率改善培训课程(PPT76张)

1741 1750 产业革命

1890

1915 第一次世界大战

1930 大萧条

1940 第二次世界大战

1958 信息时代

1977

(年代)

2019/4/4

Su Chun,Southeast University

5

1 工业工程(IE)概论

IE的核心

追求系统整体的优化与提高

系统优化技术

特 点 与 研 究 目 标

IE 活 动 形 式 与 特 征 分 类

注意 事项

各部门必须遵守方针纪律, 明确目标责任,更加需要有 能力的项目负责人

不可以推托责任,否则部门 间关系恶化

2019/4/4

Su Chun,Southeast University

9

1 工业工程(IE)概论

作业 研究 IE 手 法 体 系

程序 分析

流程经济原则

投入要素

有效利用

降低成本 保证质量和安全 提高生产率 获得 最佳效益

生产系统

生产要素合理配置,优化运行

技术与管理有机地结合

设计出系统整体 以人为本

研究、分析和评估

低成本、低消 耗、安全、优 质、准时、高 效地完成生产 任务

简化、专业化和标准化

2019/4/4 Su Chun,Southeast University 6

Su Chun,Southeast University

4

1 工业工程(IE)概论

微观分析

微观和宏观分析

工业与系统工程(SE)

发 展 简 史

运筹学 工业工程(IE) 科学管理 会计 时间研究 计件工资 日程安排表 统计质量管理 工厂布置 网络技术 最优化理论 控制理论 大系统理论 整体系统设计 社会系统 控制论 行为理论 ……

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

BACK

)

10 23.03.2019

通过实际值与期待值的差异发现问题点

105 100 95 90 85 80 75 70 Ú Ò µ » ¼ ¾ ¶ È

)

* 20%的差异

99 90 90 96 92 85 80 80

期待值

实绩

Ú ¶ µ þ ¼ ¾ ¶ È

Ú È µ ý ¼ ¾ ¶ È

Ú Ë µ Ä ¼ ¾ ¶ È

通过实际值与期待值的差异发现问题点。 从方针目标与实绩的差异中发现问题点。 与好的部门和岗位相比,用看不惯的眼光找 出问题。 使用问题检查表,逐条对照找出问题点。 运用统计数据、报告分析,找出问题点。 根据客户或相关工序的反馈信息找出问题点。 运用6S的标准检查现场工作,找出问题点。

IE 的理念:没有最好,只有更好。

) 2 23.03.2019

现场改善

现场的慨念

——以生产、品质、仓储、设备等直接部门为工作中 心,进而扩展到间接事务部门的一个范围慨念。

什么是现场改善

——现场管理中的改善活动,叫做现场改善,是利用 常识性的工具、检查表、及技巧而不用花费很多金钱 的解决问题的方法。

BACK

11 23.03.2019

从方针目标与实绩的差异中发现问题点。

140000 120000 110000 100000 80000 60000 40000 20000 0 Ú Ò µ » ¼ ¾ ¶ È Ú ¶ µ þ ¼ ¾ ¶ È Ú È µ ý ¼ ¾ ¶ È Ú Ë µ Ä ¼ ¾ ¶ È 98000 90000 100000 90000 80000 120000

BACK

)

17 23.03.2019

设定改善目标——预计改善效果的方法

解决问题的7步法 作业改善4步骤 价值分析

(略)

——7个关键步骤,整理出来形成指导改善开展的方法,就是问 题解决7步法。 ——针对一线管理者的工作特点,以最有效的利用现有人力、 工具设备和材料为目的展开,被称为最适合一线管理者的改善 手法。

动作经济原则 消除浪费 问题改善之障碍 相关书籍介绍

BACK

)

13 23.03.2019

使用问题检查表,逐条对照找出问题点。

4M 设备 问题点 设备经常停机吗?

对精度的控制有效吗?

维修点检有正常进行吗? 设备使用方便、安全吗? 生产能力合适吗? 设备配置何布置好不好 人员 是否遵守作业标准? 工作技能足够吗、全面吗?

工作干劲高不高?

作业条件、作业环境如何? 材料 材料品质状况如何? 材料库存数量是否合适? 材料存放、搬运方式好不好? 材料成本如何,能否更便宜? 方法 作业标准内容是否合适? 作业前后的准备工作是否经济高效? 前后工序的衔接好吗? 作业安全性如何? )

工业工程(IE)

)

1 23.03.2019

工业工程

工业工程(IE)的定义

——IE是藉着设计、改善或设定人、料、机的工作系 统,以求得更高生产力的专门技术。在日本被称为生 产技术或管理工学。

工业工程(IE)的目的

——让企业以最小的投入(包括资金、人力、材料机 器、厂房)得到最大的产出,以至获得最大的效益 (效率高、品质稳定、交期准、浪费少、成本低、)。

BACK

14 23.03.2019

运用统计数据、报告分析,找出问题点。

5.00% 4.50% 4.00% 3.50% 3.00% 2.50% 2.00% 1.50% 1.00% 0.50% 0.00%

» Ò þ ¶ ý È Ä Ë å Î Ú Æ Ú Æ Ú Æ Ú Æ Ú Æ Ç Ð Ç Ð Ç Ð Ç Ð Ç Ð Ç Ð Ú Æ ù Á

现场改善的内容

现场改善的内容也就是“发现问题,改进绩效”。 只要认为有问题就可以进行改善。

) 4 23.03.2019

改善管理技术

——[管理]就是要[改善],有[改善]才谈 得上[管理]。PDCA管理循环,给我们的 启示就是不停的改善,永无休止的追求 完美。 ——[科学的管理]就是要能够利用近代科 学管理的改善技巧,来进行实际的改善 工作

X² » ¼ Á Â Ê Y² » Á ¼ Ê Â

BACK

) 15 23.03.2019

根据客户或相关工序的反馈信息找出问 题点。

客户投诉报告 制程异常报告 作业员抱怨

BACK

)

16 23.03.2019

运用6S的标准检查现场工作,找出问题 点。

有无区分要与不要的东西? 经常使用的东西方便即刻取用吗? 现场环境干净清爽吗? 能否经常保持整洁、无尘的状态? 有遵守规定的习惯吗?

µ ¼ Ê Ê ² ú Á ¿ ¿ ± Ä ê ² ú Á ¿

BACK

)

12 23.03.2019

用看不惯的眼光找出问题项目。

在生产上属于瓶颈(或问题最多)的工 作。 占大量时间或人工的工作。 反复性的工作。 消耗大量材料的工作。 看起来不合理的工作。 不置不当或搬运不便的工作。

常用改善技术

)

5 23.03.2019

常用改善技术

一般性

5W2H法 脑力激荡法 愚巧法 特性要因图法 查检表 比较法 散步图

QC7手法

层别法 柏拉图法 法直方图法 管制图法

IE7手法

流程分析法 动作分析法 动作经济原则法 究工作抽查法 人机配置法 时间研

)

6 23.03.2019

常用现场改善手法

现场改善的目的

——消除浪费,提高效率、品质,降低成本。

)

3 23.03.2019

现场管理与改Hale Waihona Puke 的理念管理与改善的关系

——保持现有的技术和管理水平是管理;突破现有水 平,使之向更高水平提升是改善。所以,改善是突破 现状,产生新价值的开创性努力。因此: ——要成为一流的企业,一流的管理人员,必须将改 善意识完全融入到日常管理之中,实际工作当中没有 必要细分哪是管理,哪是改善,管理就是改善,改善 就是管理。

)

7 23.03.2019

解决问题的7步法

把握现状 设定改善目标 要因解析 研讨对策 计划实施 效果确认 效果巩固

BACK

) 8 23.03.2019

作业改善4步骤

作业分解 项目明细设问 新方法展开 新方法实施

BACK

)

9 23.03.2019

把握现状——找出问题所在点的方法