PQE控制程序

产品开发控制程序

17.3 量试预估问题点检讨

18.1 量试

18

量试

18.2 尺寸测量

18.4模夹治具验证

D V T 19

量试检讨会

19.1 量试各制程问题点检讨 19.2 测试及其他问题点检讨

19.3 符合HSF要求

20 客户送样

20.1 送样 20.2 客户反馈问题点检讨

21

BOM/flowchart/POP/PFMEA/ SOP等工程文件更新

序图和Flowchart的优化。 c) 主导新产品试模、夹具的设计与验证,制程异常的处理与改善。 d) 所有用料(包括辅料、包装材料)、工装夹具、测试治具等都要符合HSF要求。 4.4 模治具承制单位 a) 负责新产品量试/量产阶段中的模治具的设计、制作和跟催。 b) 负责模治具/制程的检讨,协助相关部门对量产后效率改善等事宜。 4.5 DQE/PQE a) 新产品的PMP、IS、SIP、检验规范等文件移转与制作。需明确标注HSF相关内

产品 FAI/CPK

量试检讨会会议记录(包含改善对策/责任 人/改善时间)

客户反馈 检讨会议记录 EVT审查报告

5.3 产品开发验证阶段((依照实际需求,可分为多次量试。如DVT1…DVTn)

阶段 序号

项目

工作内容(活动) 子项目

16 接收客户量试需求

无

17.1 量试计划确定

17 量试说明会

17.2 量试目标明确

项目

工作内容(活动) 子项目

5 新产品开发作业执行单

6.1 PDT list建立

6 新产品开案准备

6.2 资源点检

6.3 新产品开发项目说明会

主导 市场 PD 企划 市场

角色名称

参与

监视和测量设备控制程序

监视和测量设备控制程序文件变更记录1目的1.1对用于证明产品符合规定要求的监视和测量设备进行操纵,确保监视和测量结果的有效性。

2范畴2.1适用于对产品和过程进行监视和测量设备、软件等的需求,采购,校验,使用爱护,停用,报废整个生命周期的治理。

3职责3.1质量治理部为本过程负责人,负责监视和测量设备的治理和定期校准;3.2使用部门负责监视和测量设备的使用和爱护4定义4.1 校准:在规定条件下,为确定测量仪器(或测量系统)所指示的值,或实物量具(或参考物质)所代表的值,与对应的由其测量标准所复现的量值之间关系的一组操作。

4.2 停用:量具因某种缘故(如精度失灵)被临时或永久停止使用。

4.3 溯源:使测量结果或测量标准的值与规定的参考标准(通常是国家计量及准或国际计量基准)联系起来称为溯源。

4.4 检定:查明和确认测量仪器是否符合法定要求的程序。

4.5 APQP小组:负责制定、实施、跟踪和验证产品质量先期策划活动的横向跨部门的多功能小组4.6 VSM:(Value Stream Management)价值流治理4.7 MQE:(Material Quality Engineer)原材料质量工程师4.8 MSA :( Measurement system analysis)测量系统分析4.9 QM: (Quality management) 质量治理4.10 PQE: (Process Quality Engineer) 过程质量工程师5 过程要紧活动监视与测量装置控制流程职责采购人员Lab 工程师&PQELab 工程师Lab 工程师Lab 工程师接口文件采购申请单测量设备验收及校验记录测量设备台帐校验报告事故处理报告APQP 小组及相关人员使用人员Lab 工程师使用部门Lab 工程师Lab 工程师及相关人员需求明细相关人员设计图纸测量设备发放记录MSA 分析报告不合格记录报告报废或停用记录周期校准计划/记录6 程序描述6.1 确定测量设备规格要求6.1.1 VS 部门依照产品的要求,确定检测点(监视和测量点),并依照测试对象、任务和图样中所要求的精度,在操纵打算、工艺文件或作业指导书中明确规定适宜的监视和测量设备。

工厂常用英语简写及职责(初版)

- Internal Use Only -

工厂常用英语简写 CS工程师

英文全称:Customer satisfaction Engineer, 中文意思是客服工程师

7

主要职能

1、应对Customer Quality Issue 2、通过Customer requirement feedback 增大顾客满意度。 3、通过顾客满意度调查评价顾客的满意度并改善。 4、对顾客不良品进行Failure Analysis 5、顾客返品维修 及换货。 5、顾客返品维修及换货

- Internal Use Only -

工厂常用英语简写 QE

英文全称: Quality Engineer, 中文意思是质量工程师

10

主要职能

1.参与新产品的开发和试制,及产品品质计划的制定。 2.参与解决制程中出现的质量问题,并根据工程检验标准追踪 确认,实行标准化 3.组织对现有产品的品质评审,评诂产品品质与工程规格,检 验标准和客户要求的符合性。 4.督促生产过程和检验过程严格按规程操作。 5.负责与客户联络检测标准和测量方法及时对应客户抱怨等事宜 6.参与产品品质先期策划,实施并跟踪产品品质。 7.负责品质管理成本分析 8.参与公与5S检查工作。

FQC Final Quality Control (最终品质管制)

OQC (Outgoing Quality Control) (出货品质管制)

- Internal Use Only -

工厂常用英语简写 QA工程师

英文全称: Quality Assurance Engineer, 中文意思是品质保证工程师

6、接受顾客审核

7、组织召开定期品质会议(with Customer) 8、组织进行顾客量产品的ECN ★

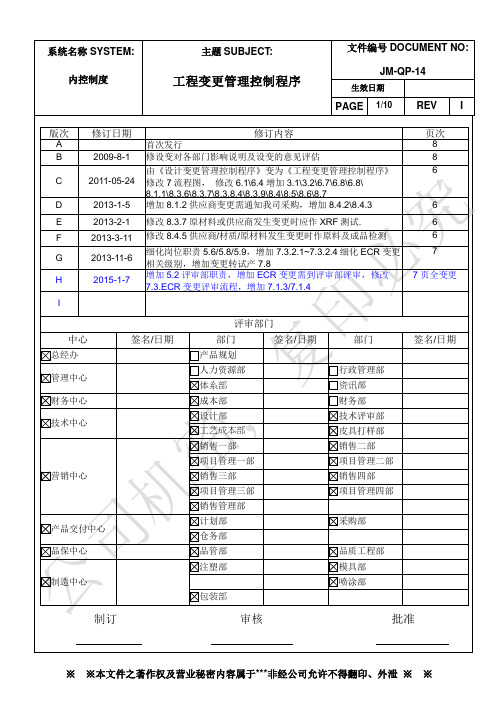

工程变更管理控制程序.

※ ※本文件之著作权及营业秘密内容属于***非经公司允许不得翻印、外泄 ※

※

系统名称 SYSTEM: 内控制度

主题 SUBJECT:

文件编号 DOCUMENT NO: JM-QP-14

生效日期

工程变更管理控制程序

PAGE 能力的职能管理者的绩效主要管辖者(行政领导) 。

3/10

REV

I

备注:从理论角度讲,工作现场的任何人都可能提出设计变更或工程变更。但根据经验,常提出 变更的是产品设计的中高级设计工作者、工艺过程设计的中高级设计工作者、质量设计(包括质量体 系设计)的中高级设计工作者。客户设计变更而导致公司产品或过程设计变更的,由市场销售职能工 作者联络公司的产品设计经理或设计经理与客户沟通、协商和确定变更的具体影响范围、程度和应对 措施。 4.4 产品、工程变更的乌龟图

※ ※本文件之著作权及营业秘密内容属于***非经公司允许不得翻印、外泄 ※

※

系统名称 SYSTEM: 内控制度

主题 SUBJECT:

文件编号 DOCUMENT NO: JM-QP-14

生效日期

工程变更管理控制程序

PAGE 5.流程执行时的约定: 5.1 变更提出的时机约定

4/10

REV

I

A.在项目中一个独立的(不论是产品、工艺、质量)设计过程,在没有被输出确认时,就发 现它将不能稳定地有效地满足其输入的要求时,可以直接有 ECR/ECN 的形式提出变更;项目提交后的 产品设计规格(图纸)变更、工艺规格和质量规格的变更均要以 CAR 的形式来启动 ECR/ECN(也就是 说,ECR/ECN 只是 CAR 的纠正行动之一,是要用 CAR 追查原因的) 。 B.本项目中以前未出现过的新问题(难以调查真因)或设计失效模式,仅可以在项目阶段提 出变更。也就是说 FMEA 中列明的失效模式,不鼓励用设计变更来代替对 FMEA 的细化。 5.2 变更等级约定 A 级(关键变更)———意料之外的变更,并影响到产品功/性能、环保/安全特性、结构及其所在 的系统,甚至子系统(包括追溯性) 。 例如:重要尺寸变更、材料规格变更、增删改工艺路线或工艺规格、关重特性的检验/实验 标准及方法变化等。 B 级(重要变更)———意料之外的变更,并不影响产品功/性能特性、环保/安全特性、结构及其 系统和甚至子系统稳定性,但或可影响到产品的包装和防护、可靠性、可维修性、寿命(耐久 性) 、标识/美观性的变更。 例如:运输/包装及标识规范变更、辅材变更或不更改规格的材料变更 (备用供应商供材料) 、 过程特性及工艺参数的微小变更等。 C 级(一般变更)————计划之内(这种计划为第一第二方所知悉)的变更或替代,对原设计所 有的特性(包括产品特性和过程特性)无不良影响,或者仅有局部(可控)的轻微的不良影响 的变更。 例如:原设计为暂用的工艺参数(注意不是工艺规格) 、原设计暂定的辅材规格、原设计暂 定的作业人员资质及认可手段、原设计暂定的作业环境参数,非产品外观件的外观变更等 说明 1:所有变更必须填写 ECR 单(设计变更申请单)明确变更的影响,根据其影响一一做出 消除影响的措施的具体计划(注意这些措施尽可能地搭配而后的变更措施,经济有效地 执行) ,ECR 评审通过之后,务必有对应的 ECN(设计变更通知单) 。 说明 2:A 级和 B 级变更,必须送样给客户承认,C 级变更,则不一定要经过客户的承认。 5.3 具体变更内容(不限于如下列表,表外的 ECR 和 ECN 由产品工程师或 DQE 视 5.2 条规则,点 出临时 TEAM 来处置)的约定。

产品设计和开发控制程序050421

《项目立项批准书》样式见附件 5.1.12

5.2 项目设计的输入(对应 ISO9001:2000 7.3.2)

5.2.1 项目设计输入包括:《项目任务书》、《项目质量计划》、《项目产品 详细规范(SPEC)》中描述的内容和要求。

立项评审:项目立项所必须的评审。 输入评审:针对《项目任务书》和产品 SPEC 所进行的评审 EVT :Engineering Verification Test,是由工程样机阶段向开发样机阶段

转换所必须的技术评审 DVT :Development Verification Test,是由开发样机阶段向生产样机阶段

客户服务部:负责组织 DVT、PVT 样机的试用,按规定的时间提供试用 报告。

项目质量总监:负责督导项目各设计阶段的质量控制,审阅测试报告、 用户试用报告、生产线工作报告等各类报告,对项目是否可以评 审提出主导意见。

编号:2QPQM-09

程序文件

产品设计和开发 控制程序

文件编号 2QPQM-09

版本号 1.00 生效日期 2005-4-20 共 5 页 第 5 页

CEO 签署批准立项的正式文件:《项目立项批准书》,该批准书由 DCC 备案。 5.1.6 项目立项评审会议要形成记录,由 DCC 备案。 5.1.7 项目部根据《项目立项建议书》、《项目立项批准书》、《项目评审 会议记录》,指定项目经理(PM),编写《项目任务书》。 5.1.8 《项目任务书》至少应包括如下内容:

程序文件

产品设计和开发 控制程序

版本号 1.00 生效日期 2005-4-20 共 2 页 第 2 页

pqe考试题及答案

pqe考试题及答案一、单项选择题(每题2分,共20分)1. PQE考试中,以下哪项是质量控制的关键环节?A. 产品开发B. 过程控制C. 质量检验D. 售后服务答案:B2. 在PQE考试中,以下哪项不是质量改进的方法?A. 六西格玛B. 质量环C. 5S管理D. 批量生产答案:D3. PQE考试涉及的质量管理体系中,ISO 9001标准适用于以下哪个领域?A. 环境管理B. 职业健康安全C. 质量管理体系D. 食品安全答案:C4. PQE考试中,以下哪项是质量成本分析的一部分?A. 预防成本B. 鉴定成本C. 失败成本D. 所有以上选项答案:D5. 在PQE考试中,以下哪项是统计过程控制(SPC)的目的?A. 减少变异B. 提高生产效率C. 确保过程能力D. 所有以上选项答案:D6. PQE考试中,以下哪项是质量保证的关键要素?A. 质量计划B. 质量控制C. 质量改进D. 所有以上选项答案:D7. PQE考试涉及的持续改进中,以下哪项不是PDCA循环的阶段?A. 计划B. 执行C. 检查D. 反馈答案:D8. 在PQE考试中,以下哪项是质量功能展开(QFD)的主要工具?A. 鱼骨图B. 帕累托图C. 矩阵图D. 流程图答案:C9. PQE考试中,以下哪项是失效模式与影响分析(FMEA)的目的?A. 识别潜在的失效模式B. 评估失效的影响C. 预防失效的发生D. 所有以上选项答案:D10. PQE考试涉及的质量工具中,以下哪项不是因果图的一部分?A. 问题B. 原因C. 效果D. 解决方案答案:D二、多项选择题(每题3分,共15分)11. PQE考试中,以下哪些是质量控制的基本原则?A. 预防优于纠正B. 持续改进C. 客户满意度D. 过程标准化答案:ABCD12. 在PQE考试中,以下哪些是质量管理体系的关键组成部分?A. 质量手册B. 程序文件C. 工作指导书D. 质量记录答案:ABCD13. PQE考试涉及的质量改进中,以下哪些是常用的质量工具?A. 检查表B. 控制图C. 散点图D. 直方图答案:ABCD14. PQE考试中,以下哪些是质量保证的步骤?A. 质量计划B. 质量控制C. 质量改进D. 质量审核答案:ABCD15. PQE考试涉及的质量成本中,以下哪些是常见的成本类型?A. 预防成本B. 鉴定成本C. 内部失败成本D. 外部失败成本答案:ABCD三、简答题(每题5分,共20分)16. 描述PQE考试中质量控制的三个主要目的。

质量管理常用英文单词

QM-—quality management--质量管理qualitymanager 质量经理QE-—quality engineer—-质量工程师QA—-quality assurance-—质量保证QC-—quality control——质量控制IQC—-incoming quality control-—进料检验PQC--process quality control ——制程检验FQC—-finished quality control —-成品检验OQC--outgoing q uality control--出货检验SQE—-supplier quality en g SPC,six g i m a n TS16949,e MSA,FMEA e r--供应商质量工程师QSE——quality system engineer-—质量体系工程师六A西格玛品质论Q坛QD9b-E--assistant quality engineer--质量助理工程师PQE--process quality engineer ——过程质量工程师CS--client server ——客户服务PQC-—pro c{#`8C3e ss quality control-—制程检验,,,,,,,,,improcessFQC——finished quality control ——成品检验,,,,,,,,,final加之VQA--Vendorquality assurance--供应商质量保证parts pe bbs.6sq n r et'n#m i l i o n,简称PPM}就是每百万坏品率少于3 。

全面质量管理(TQM)质量一致性检验inspecton of quality conformity 仲裁性质质量监督quality supervision for arbitration产品保护product protection 产品定型product approval产品分等product classificatin 产品规范product specification产品设计product design 产品质量product quality 产品合格率product percent of pass产品系列化product seriation 产品管理标准product management standard产品计量单位unit of measurement of product 产品售后服务after service产品质量标志product quality mark 产品质量标准product quality standard产品质量管理product quality management 产品质量检验product quality inspection产品质量监督检验product quality supervision and inspection产品质量认证标志certification marking of product quality产品质量认证程序certification procedure of product quality产品质量认证制度certification system of product quality认证certification 立法legislation 自行认证self-certification 认可accreditation 安全认证safety certification安全认证标志mark of safety certification 强制性认证compulsory certificate实验室鉴定laboratory qualification 实验室认证laboratory certification自愿认证制voluntary system of certification 法规机构regulatory authorities认证活动certification activity 认证体系certification system认证计划certification scheme 认证机构certification body检验机构inspecton body许可证licence 申请人applicant 许可证持有者licensee 合格证书certificate of conformity合格标记mark of conformity 认证体系的利用access to certification system认证体系的参预者participant in certification system 认证体系的成员member of certification system批准approval 型式批准type approval测试实验室的认可accreditation of testing laboratory认可accreditation 认可体系accreditation system认可机构accreditation body认可的实验室accredited laboratory认可准则acreditatin criteria 实验室评定laboratory assessment实验室评定者laboratory assessor 认可的实验室的试验报告accredited laboratory test report批准签署人approved signatory 承认和批准协议recognition and approval arrangement承认协议recognition arrangement 单边协议unilateral arrangement双边协议bilateral arrangement 多边协议multilateral arrangemetn互利reciprocity 平等待遇equal treatmetn 国家待遇national treatment国家和平等待遇national and equal treatment 合格及有关的通用概念conformity and related general concept合格conformity 合格测试conformity testing合格acceptable 合格品acceptable part 合格标志mark of conformity合格认证conformity certification 合格认证标志mark of conformity certification合格品标志mark of acceptable product 合格证书certificate of conformity合格证检查inspection by certificate 合格质量检查acceptable quality level评定合格assessment of conformity 合格评定conformity assessment型式评价type evaluation 合格监督conformity surveillance合格证明verification of conformity 合格保证assurance of conformity供货商声明supplier’s declaration 生产许可证production licence一致consensus 检验inspection 不定期检验nonperiodic inspection抽样检验sampling inspection 出厂检验exfactory inspection第一方检验first party inspection 第二方检验second party inspection第三方检验third party inspection 第三方认证制度third pary certification定期检验periodic inspection 交收检验acceptance inspeciton例行检验routine inspeciton 生产检验produciton inspeciton生产定型检验production approval inspeciton 验收检验acceptance inspeciton验证检验compliance test 仲裁检验arbitration inspection创造商担保guarantee by manufacturer 百分比抽样检查percent sampling inspection不合格判定数rejection number 不合格质量水平rejecton quality level抽查型质量监督sampling quality supervision 环境监测environmental monitoring抽样sampling 多次抽样multiple sampling 分层抽样stratified sampling分层随机抽样stratified random smapling 多级抽样multistage sampling二次抽样double sampling 试件test piece 试验报告test report试样test sample 测试设备testing equipment 测试试验室testing laboratority商标trademark 商品名称trade-name 测试testing 试验test 实验室间的试验比较interlaboratorytest comparisons熟练水平试验proficiency testing 次品defective product代用产品substitute product 定量试验quantitative test 出口管理export control出口许可证制度export control 进口许可证制度import licence system定额管理quota management 非关税壁垒non-tarrif barrier 关税壁垒tariff barrier关税普遍优惠制general preferential dutiesCore value (核心价值) Love 愛心Confidence 信心Decision 決心Corporate culture (公司文化)Integration 融合Responsibility 責任Progress 進步3T STRATEGYTime to market 及時切入生產Time to volume 及時大量生產Time to money 及時大量交貨FOUR CONTROL SYSTEM 四大管制系統Engineering control system 工程管制系統Quality control system 品質管制系統Manufacturing control system 生產管制系統Management control system 經營管制系統7SClassification 整理(sorting, organization) -seiriRegulation 整頓(arrangement, tidiness)-seitonCleanliness 清掃(sweeping, purity)—seisoConservation 清洁(cleaning, cleanliness)—seiktsuCulture 教養(discipline)-shitsukeSave 節約Safety 安全二:英文縮寫品質人員名稱類QC quality control 品質管理人員FQC final quality control 終點品質管制人員IPQC in process quality control 制程中的品質管制人員OQC output quality control 最終出貨品質管制人員IQC incoming quality control 進料品質管制人員TQC total quality control 全面質量管理POC passage quality control 段檢人員QA quality assurance 質量保證人員OQA output quality assurance 出貨質量保證人員QE quality engineering 品質工程人員品質保證類FAI first article inspection 新品首件檢查FAA first article assurance 首件確認CP capability index 能力指數CPK capability process index 模具製程能力參數SSQA standardized supplier quality audit 合格供應商品質評估FMEA failure model effectiveness analysis 失效模式分析FQC 運作類AQL Acceptable Quality Level 運作類允收品質水準S/S Sample size 抽樣檢驗樣本大小ACC Accept 允收REE Reject 拒收CR Critical 極嚴重的MAJ Major 主要的MIN Minor 輕微的Q/R/S Quality/Reliability/Service 品質/可靠度/服務P/N Part Number 料號L/N Lot Number 批號AOD Accept On Deviation 特采UAI Use As It 特采FPIR First Piece Inspection Report 首件檢查報告PPM Percent Per Million 百萬分之一制程統計品管專類SPC Statistical Process Control 統計製程管制SQC Statistical Quality Control 統計品質管制GRR Gauge Reproductiveness &Repeatability 量具之再制性及重測性判斷量可靠與否DIM Dimension 尺寸DIA Diameter 直徑N Number 樣品數其它品質術語類QIT Quality Improvement Team 品質改善小組ZD Zero Defect 零缺點QI Quality Improvement 品質改善QP Quality Policy 目標方針TQM Total Quality Management 全面品質管理RMA Return Material Audit 退料認可7QCTools 7 Quality Control Tools ECN Engineering Change Notice ECO Engineering Change Order 序改動通知PMP Product Management Plan品管七大手法通用之件類工程變更通知(供應商)工程改動要求(客戶) PCN生產管制計劃Process Change Notice 工SIP SOP 驗規範BOM SPEC Standard Inspection ProcedureStandard Operation ProcedureBill Of Material 物料清單PS Package Specification 包裝規範Specification 規格DWG Drawing 圖面系統文件類製程檢驗標準程序製造作業規範IS Inspection Specification 成品檢ES Engineering Standard 工程標準CGOO China General PCE 龍華廠文件IWS International Workman Standard 工藝標準ISO International Standard Organization 國際標準化組織GS General Specification 普通規格部類PMC Production & Material Control 生產和物料控制PCC Product control center 生產管制中心PPC Production Plan Control 生產計劃控制MC Material Control 物料控制DC Document Center 資料中心QE Quality Engineering 品質工程(部)QA Quality Assurance 品質保證(處)QC Quality Control 品質管制(課)PD Product Department 生產部LAB Laboratory 實驗室IE Industrial Engineering 工業工程R&D Research &Design 設計開發部生產類PCs Pieces 個(根,塊等)PRS Pairs 雙(對等)CTN Carton 卡通箱PAL Pallet/skid 棧板PO Purchasing Order 采購訂單MO Manufacture Order 生產單D/C Date Code 生產日期碼ID/C Identification Code (供應商)識別碼SWR Special Work Request 特殊工作需求L/N Lot Number 批號P/N Part Number 料號OEM Original Equipment Manufacture 原設備製造PC Personal Computer 個人電腦CPU Central Processing Unit 中央處理器A 。

不合格品控制程序

认的结果确定直接出货或者由责任部门挑选、返工、特采、报废等方式处理,责任部门按照处理意见执行。

第4页 共9页

生效日期:2016 年 8 月 23 日

文件名称:不合格品控制程序

文件编号:CZC-MP -023

版本:B1

5.6.4 研发 PM 视情况将试产机器调公司进行处理,经中试测试(检验)仍不符合要求时启动成品特采流程。

4.3 生产人员:按照规定隔离、标示、放置不合格品,按要求执行返工作业。

4.4 PMC/PM:PM 视情况将需出货成品调至公司处理,产品不能达到出货要求时,提出成品特采入库申请,量产

产品由 PMC 提出,试产产品由 PM 提出;PM 对出货成品开具还退料单将产品系统账入工厂成品库。

4.5 研发部:对产品进行分析、调试或整改,以达到出货要求。

应立即通知客户停止使用该批产品,并提供应对方案以减轻影响。生产中物料不合格原因若属于供应商责

任,经 IQC 确认不良状况后,由 SQE 和采购人员协同处理,具体处理流程参照 5.5。

5.6.3 成品出货检验发现不合格,OQA 应立即通知 QE 与 PQE 确认不良状况,同时知会 PMC。根据 PQE 与工程确

4.6 中试部:对产品进行测试和检查,并输出检验结论,对需特采出货的试产成品主导风险评估,形成《风险评

估单》供特采出货时参考。

4.7 仓管员:确保库存不合格品放置在不合格品区域隔离、标识(超过保存期限的产品应视为不合格品加以控

制,并知会责任单位处理,以免非预期使用),对已批准的出货成品的系统账转为发货状态,在出货手续完备的

前提下安排成品从工厂的出货。

4.8 市场部:安排公司产品的实物发货。

4.9 不合格审理委员会:公司不合格品处置的最高审理机构,其成员由总经理、品质总监、研发总监、产品总

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

质量管理体系文件Quality Management System FilePQE控制程序文件编号:BYD-QP-042版次:A/0版200x-07-01 发布200x-07-01 实施汽车产业群品质处发布文件会签表文件修改履历表1目的为确保汽车零部件、辅助件的设计开发过程满足策划的要求,及时发现问题并采取措施改进。

2范围本文件适用于比亚迪汽车产业群整车零部件产品的设计开发过程控制。

3引用标准无4术语4.1PQE: Program Quality Engineer项目质量工程5职责5.1品质处PQE部门5.1.1负责监督整车零部件设计开发的质量是否符合整车开发要求,当不满足时提出改进要求;5.1.2负责协调公司内部跨部门的质量问题的反馈、跟踪、协调处理;5.1.3主管整车零部件PPAP。

5.2汽车工程研究院5.2.1负责整车零部件图纸会签、技术条件的制定;5.2.2负责整车零部件的试装确认;5.2.3负责整车零部件设计开发更改的确认、批准;5.2.4主管整车零部件OTS。

5.3各事业部PQE5.3.1本事业部零部件开发过程的监控部门,负责零部件设计开发过程的阶段确认;提交阶段总结报告,呈报事业部总经理和品质处经理;5.3.2负责协调项目各个阶段的工作进展,根据计划对完成情况进行跟踪协调,确认各阶段的输出是否符合策划要求;5.3.3当阶段任务不能按计划完成时,提交计划变更呈报总经理进行批准;5.3.4制定试验计划(含型式试验、摸底试验等),并跟踪协调问题的解决;5.3.5负责协调解决本事业部零部件质量问题;5.3.6负责向品质处PQE部门提交阶段总结报告。

5.4事业部/分厂采购部门5.4.1负责选择和评价供应商;5.4.2负责物料的采购。

5.5事业部/分厂产品设计开发部门5.5.1负责产品设计,实施所需的评审、验证、确认及相应改进活动,并出具图纸等设计资料;5.5.2负责供应商设计的确认,产品设计问题的改进;5.5.3主管供应商的OTS认可。

5.6事业部/分厂过程设计开发部门5.6.1负责过程设计,实施所需的评审、验证、确认及相应改进活动,并出具流程图等设计资料;5.6.2负责生产过程问题的改进处理。

5.7事业部/分厂品质部门5.7.1负责零部件检测、试验;5.7.2负责制定检验文件;5.7.3参与供应商的选择和评价;5.7.4主管供应商PPAP认可。

5.8多功能小组5.8.1负责设计开发项目计划的制定、实施控制;5.8.2负责特殊特性的确定、项目评审、编制FMEA、编制控制计划等工作。

6工作程序6.1项目启动(E-1)6.1.1事业部总经理在接到顾客给的产品数模或功能数模及其他信息时,确定是否接受设计任务,如果可接收时签署事业部/分厂设计开发部门,由设计开发部门组织相关部门进行项目可行性分析,评审人员应收集新项目的顾客要求和市场现状、法律法规要求、专利技术要求、以往的设计经验、成本等,以评估新项目的设计能力、技术能力、可靠性、产能和交货期等,编制《技术可行性分析报告》和《风险分析报告》,《风险分析报告》应至少包括技术、市场等方面风险分析,将信息反馈事业部,分析可行时,由事业部总经理或授权人员下达《设计任务书》;分析不可行时,按总经理意见处理。

6.1.2在接到《设计任务书》后,由设计开发部门负责根据《设计任务书》编制投资计划书,经部门主管审核、事业部总经理或授权人批准后,呈送汽车工程研究院。

同时应与客户协商相关技术条件、包装要求等辅助事项,按客户要求或自行填写报价单由项目负责人向客户进行报价;必要时,应同顾客进行议价;直至双方接受为止并与顾客签订《技术开发协议》。

6.1.3由设计开发部门负责组织成立多功能小组,多功能小组成员一般由设计开发、生产、品质、销售、采购、财务等部门和事业部PQE的有关人员组成,需要时请顾客和供应商代表参加。

6.1.4多功能小组组长需确保各成员的职责、设计的目标(包括质量和可靠性目标)得到确定,并满足顾客要求。

6.1.5多功能小组负责根据顾客进度计划、技术要求等编制项目进度计划,以规定项目的时间进度、阶段划分、职责、工作内容、所需的评审、验证、确认活动的方式及实施时机等。

项目进度计划须由设计开发部门主管审核后,呈报事业部总经理或其授权人批准。

6.1.6项目进度计划经批准后,事业部PQE负责编制试验计划,确定试验的时机及样品等内容,试验计划须呈送检测部门。

6.1.7在本阶段活动实施过程中,事业部PQE须按项目进度计划的安排,跟踪并审核本阶段各项工作的完成情况,内容包括《技术可行性分析报告》和《风险分析报告》是否编制、是否符合编制要求、是否经过审核、批准;《设计开发项目确认书》是否签订;多功能小组是否成立、职责分配是否清晰进;项目计划是否制定、内容是否符合要求等。

如未能完成或不符合要求时,由相应人员进行纠正。

6.1.8在本阶段工作完成后,由事业部PQE负责编制阶段总结报告,内容包括:本阶段的工作内容及完成情况、存在的问题、建议等,呈报事业部总经理或其授权人批准,批准后设计开发进入下一阶段,否则按要求进行改进。

6.2设计定型(E0)6.2.1产品设计情形一(顾客仅给出意图/用途/功能数模等其他设计信息)6.2.1.1产品设计部门应根据上一阶段的输出所有资料和与顾客达成一致的技术协议、顾客提供的设计信息、法律法规等信息,作为设计输入。

设计部门应对输入资料进行评审,以确定充分识别了项目可能的各项要求。

6.2.1.2根据设计输入,由产品设计人员负责按项目进度计划的安排进行产品设计,完成产品数模;并编制DFMEA文件,以发现产品可能存在的风险,并采取措施以减少风险发生的概率。

同时,设计部门还应进行可制造性和装配性分析,并采取相应措施。

6.2.1.3在采取改进措施后,由设计部门修订设计;制作样件、确认合格后提交顾客进行确认,得到顾客确认后,由产品设计人员负责出具产品的三维图和二维图。

设计开发人员根据三维图和二维图提出新设备、工装等需求。

6.2.1.4产品设计开发部门须根据项目进度计划,组织相关部门和人员根据项目进度计划所确定的评审方式对设计开发进行评审,必要时可请顾客及供应商参加,评审设计输出是否满足设计输入、产品要求和顾客要求;评审所引起的相应措施,应予以记录和实施。

6.2.1.5由产品设计人员根据产品图纸及相关要求编制产品技术条件,将图纸和技术条件提交顾客进行批准。

6.2.1.6在得到顾客批准后,由设计开发部门负责制定物料清单。

6.2.2产品设计情形二(顾客提供产品数模)6.2.2.1由产品设计人员负责根据顾客提供的产品数模和物料清单,制作样件、确认合格后,提交顾客进行确认。

6.2.2.2在顾客确认后,由产品设计人员负责编制产品二维图、产品特殊特性清单,呈报顾客进行批准。

6.2.2.3在顾客批准后,由设计人员确定设施、设备及工装需求,包括技术要求、到货时间要求等信息,由采购部门实施采购,并跟踪及时到货。

6.2.3根据产品图纸和技术条件,由品质部门负责制定检验规范;采购部门根据物料清单负责进行供应商开发。

同时,由过程设计人员进行过程设计,出具过程流程图、平面布置图,并编制FMEA文件和可行性分析。

6.2.4根据PFMEA分析结果和可行性分析结果由过程设计人员修订过程流程图。

6.2.5由多功能小组负责根据过程流程图和产品特殊特性,确定过程特殊特性清单,制定场地平面布置图,确定设备需求计划,制定样件控制计划(需要时)、测量系统分析计划、过程能力研究计划等,需要时还需制定产品的包装规范。

6.2.6过程设计部门应编制产品/过程质量检查表、平面图、流程图、PFMEA、控制计划等检查表,并进行相应改进。

6.2.7过程设计开发部门,须组织相关部门和人员,对过程设计进行评审,以确定是否满足要求;评审所引起的相应措施,应予以记录和实施。

6.2.8在本阶段进展过程中,由事业部PQE根据项目进度计划对项目各项资料的完成进行跟踪确认,以确认各项输出资料均符合策划要求,不符合时责令责任部门改正。

本阶段须完成的资料包括但不限于:6.2.8.1产品设计数模、图纸6.2.8.2DFMEA6.2.8.3可制造性和装配性分析6.2.8.4过程流程图、平面布置图6.2.8.5PFMEA6.2.8.6测量系统分析计划6.2.8.7过程能力研究计划6.2.8.8控制计划6.2.8.9产品/过程质量检查表6.2.8.10设施、设备、工装需求6.2.9在本阶段工作完成后,设计小组提交6.2.8所列资料给事业部PQE进行审核、确认,确认提交资料的完整性及是否符合要求。

由事业部PQE负责编制阶段总结报告,内容包括:本阶段的工作内容及完成情况、存在的问题、建议等,呈报事业部总经理或其授权人批准,批准后设计开发进入下一阶段,否则按要求进行改进。

6.3功能确认(E1)6.3.1根据项目进度计划,在工装、检具、设备到货时,由主管部门按公司规定负责对工装、检具、设备进行验收。

6.3.2验收后的工装、设备交给生产部门,由生产部门负责进行工装样件试制;检具移交品质部门。

6.3.3工装样件试制完成后,由品质部门依据图纸对样件的全部尺寸进行检测,在关键尺寸全检合格后出具全尺寸抽检合格报告、关键尺寸全检合格报告。

6.3.4关键尺寸检测合格后,品质部门进行摸底实验,出具实验报告,确认符合设计要求时,提交事业部PQE;由事业部PQE负责送样件到检测部门进行功能测试,跟踪处理试验过程出现的质量问题,直至取得合格的功能测试报告。

6.3.5摸底试验、功能测试完成后,经设计开发部门确认满足设计要求后,负责将样件送交顾客试用。

6.3.6在本阶段活动实施过程中,由事业部PQE根据项目进度计划对样件制作、检测等项工作进行检查,以确认符合策划要求,不符合时责令责任部门改正。

本阶段须完成的资料包括但不限于:6.3.6.1设施、设备、工装验收记录6.3.6.2全尺寸抽检合格报告6.3.6.3关键尺寸全检合格报告6.3.6.4摸底试验报告6.3.6.5功能测量报告6.3.7在本阶段工作完成后,设计小组提交6.3.6 所列资料给PQE进行审核,确认是否满足项目计划及顾客要求,由PQE负责编制阶段总结报告,内容包括:本阶段的工作内容及完成情况、存在的问题、建议等,呈报事业部总经理或其授权人批准,批准后设计开发进入下一阶段,否则按要求进行改进。

6.4产品定型(E2)6.4.1根据顾客试用反馈结果,由设计部门负责针对顾客试装提出的问题进行整改。

事业部PQE负责协调处理、跟踪改进过程,以确保满足顾客要求。

6.4.2整改完成后,采购部门采购所需原材料,由生产部门负责制作一定数量的样件进行小量样件试制。

6.4.3样件制作完成后,由品质部门负责对关键尺寸、全尺寸进行检测,取得合格的全尺寸测量报告、关键尺寸全检报告。