汽车电子用高可靠性覆铜板的性能

CEM-1覆铜板技术资料

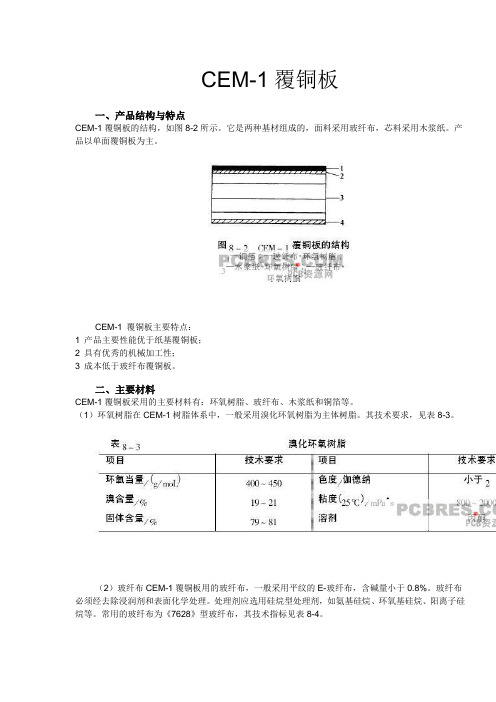

CEM-1覆铜板一、产品结构与特点CEM-1覆铜板的结构,如图8-2所示。

它是两种基材组成的,面料采用玻纤布,芯料采用木浆纸。

产品以单面覆铜板为主。

CEM-1 覆铜板主要特点:1 产品主要性能优于纸基覆铜板;2 具有优秀的机械加工性;3 成本低于玻纤布覆铜板。

二、主要材料CEM-1覆铜板采用的主要材料有:环氧树脂、玻纤布、木浆纸和铜箔等。

(1)环氧树脂在CEM-1树脂体系中,一般采用溴化环氧树脂为主体树脂。

其技术要求,见表8-3。

(2)玻纤布CEM-1覆铜板用的玻纤布,一般采用平纹的E-玻纤布,含碱量小于0.8%。

玻纤布必须经去除浸润剂和表面化学处理。

处理剂应选用硅烷型处理剂,如氨基硅烷、环氧基硅烷、阳离子硅烷等。

常用的玻纤布为《7628》型玻纤布,其技术指标见表8-4。

(3)木浆板覆铜板用的纸有两类:棉浆纸(或称棉纤维纸)和木浆纸(或称木纤维纸)。

目前,CEM-1覆铜板一般是采用漂白木浆纸。

漂白木浆纸又分两种:加增强剂的漂白木浆纸和不加增强剂的漂白木浆纸。

加增强剂的漂白木浆纸主要用于二次上胶。

目前,常用的漂白木浆纸有126g/m2,135g/m2等规格,其技术要求,见表8-5.(4)铜箔CEM-1覆铜板用的铜箔与FR-4覆铜板用的一样。

其技术标准为IPC-MF-150F《印制线路用金属箔》。

常用的铜箔厚度:35μm或18μm。

铜箔的技术要求,见表8-6。

铜箔表面,须经Tc;(渡黄铜)或Tw(镀锌)处理。

三、CEM-1覆铜板制造工艺CEM-1覆铜板是由玻纤布和漂白木浆纸作基材,分别浸以环氧树脂,制成面料和芯料,覆以铜箔,经热压而成的。

所以在制造工艺方面,尤其是上胶工序,与FR-4覆铜板和FR-3覆铜板,有许多相同之处。

CEM-1覆铜板的制造工艺流程,见图8-3。

1 树脂体系在CEM-1树脂体系中,一般是采用溴化环氧树脂作为主体树脂。

在FR-4覆铜板生产中,普遍采用双氰胺作固化剂。

双氰胺是一种应用较早,且具有代表性的潜伏性固化剂。

PCB覆铜板性能特点及其用途

PCB覆铜板性能特点及其用途PCB(Printed Circuit Board,印刷电路板)是一种用于连接和支持电子元件的电气原理图的平面基材。

覆铜板是PCB的主要组成部分,它具有一系列特点和用途。

本文将详细介绍PCB覆铜板的性能特点及其用途。

性能特点:1.优良的导电性能:覆铜板是由底材和覆铜层组成的,覆铜层具有优良的导电性能,能够为电子元件提供可靠的导电通路。

2.良好的导热性能:覆铜板具有良好的导热性能,能够快速散热,有效保护电子元件的工作温度,提高其使用寿命。

3.良好的焊接性能:覆铜板上的焊盘和焊接线路能够与电子元件进行可靠的焊接连接,保证电路的稳定性和可靠性。

4.良好的耐腐蚀性能:覆铜板表面覆盖有一层保护性的焊盘,能够有效抵御湿气、化学物质和氧化物的侵蚀,提高PCB的使用寿命。

5.物理强度高:覆铜板具有较高的刚度和物理强度,能够承受一定的机械冲击和振动,保护电子元件的安全性。

6.良好的阻燃性能:覆铜板采用的材料具有良好的阻燃性能,能够有效阻止火焰的蔓延,保障电路的安全性。

用途:1.通信领域:PCB覆铜板广泛应用于通信设备中,如手机、无线路由器、通信基站等,用于连接各种电子元件和实现信号传输。

2.计算机领域:PCB覆铜板也被广泛应用于计算机硬件中,如主板、显卡、内存条等,用于搭建计算机主要的电路和连接关系。

3.汽车电子领域:汽车中的电子设备也离不开PCB覆铜板,如汽车电控系统、车载娱乐系统、汽车仪表盘等,用于连接各个电子模块和传输数据。

4.工业控制领域:工业领域中的各种控制系统也需要PCB覆铜板来实现电路的搭建和信号的传输,如PLC、变频器、机器人等。

5.医疗器械领域:医疗仪器中的电子元件也需要PCB覆铜板连接和支持,如生命体征监测仪、医疗图像设备、手术器械等。

6.消费电子领域:消费电子产品中也广泛应用了PCB覆铜板,如电视、音响、游戏机等,用于连接各种电子元件和实现功能。

总之,PCB覆铜板具有优良的导电、导热、焊接性能,良好的耐腐蚀性能,物理强度高和良好的阻燃性能。

高性能覆铜板专用材料研发制造方案(二)

高性能覆铜板专用材料研发制造方案一、实施背景在电子产业快速发展的今天,高性能覆铜板的需求日益增长。

覆铜板作为电子设备中的关键组件,其性能直接影响到电子设备的性能、稳定性及寿命。

然而,当前市场上的覆铜板材料大多存在一定的缺陷,如耐热性差、介电性能不足等,影响了电子设备的性能。

因此,开展高性能覆铜板专用材料的研发制造具有迫切性。

二、工作原理高性能覆铜板专用材料的研发制造主要涉及以下几个关键技术环节:1.材料设计:利用先进的计算材料学方法,结合电子设备的工作环境及性能要求,设计出具有优异性能的新型覆铜板材料。

2.合成工艺:通过控制合成条件,采用合适的合成方法,制备出具有预定结构与性能的覆铜板材料。

3.表面处理:通过表面处理技术,改善覆铜板的表面质量,提高其与电子元件的粘附性及耐热性。

4.性能检测与评估:对制备出的覆铜板材料进行全面的性能检测与评估,确保其满足电子设备的性能要求。

三、实施计划步骤1.市场调研与需求分析:对当前市场上的覆铜板材料进行调研,分析其存在的问题及改进空间。

同时,明确高性能覆铜板专用材料的需求及技术指标。

2.材料设计与理论分析:利用计算材料学方法,设计出具有优异性能的覆铜板材料,并进行理论分析。

3.合成工艺研究:开展合成实验研究,探索合适的合成条件与合成方法。

4.表面处理技术研究:研究表面处理技术,改善覆铜板的表面质量。

5.性能检测与评估:对制备出的覆铜板材料进行全面的性能检测与评估。

6.工业化生产研究:在实验室研究的基础上,开展工业化生产研究,优化生产工艺,确保产品的稳定性和一致性。

7.市场推广与销售:将高性能覆铜板专用材料推向市场,并进行广泛的宣传与推广。

四、适用范围本方案的高性能覆铜板专用材料适用于以下领域:1.通信:用于5G基站、光纤通信等高性能覆铜板的制造。

2.计算机:用于服务器、个人电脑等高性能覆铜板的制造。

3.汽车电子:用于汽车用高性能覆铜板的制造。

4.航空航天:用于航空航天领域的高性能覆铜板的制造。

覆铜板简介知识

覆铜板简介知识

字数达标

热镀覆铜板简介

热镀覆铜板是一种由一层铜层覆盖在形状多样的基材上的一种金属复

合材料,厚度可以做到0.04毫米以下,是一种用来代替普通铜箔层的新

型复合薄板,具有良好的物理力学性能和电学性能。

热镀覆铜板由钢板或

不锈钢板等金属基材,以及由铜、银、镍层或其它质量要求高的金属薄层

构成的复合板,经过特殊的处理,工艺流程不同,可用于电子学、电子元

件和其它一些电气和汽车用途,并可以用作反射材料。

热镀覆铜板经过超薄多层铜膜和聚合物覆铜技术,可以制作出厚度为0.04毫米以下,具有良好的抗冲击力,抗蚀力,耐热性,高导热系数,

电影耐热电阻等性能优异的板材,并可以适应特殊高温环境的使用。

另外,热镀覆铜板还有良好的膨胀性,可减少内部接触应力,减少裂缝产生,使

得工作条件达到最佳状态,从而使产品具有更高的可靠性。

覆铜板原材料

覆铜板原材料介绍覆铜板是电子电路板的重要组成部分,也是电子产品制造中不可或缺的原材料。

本文将详细介绍覆铜板的原材料及其特性。

覆铜板结构覆铜板是由基材与铜箔组成的复合材料。

基材通常采用玻纤布、环氧树脂等,而铜箔一般为电解铜箔或轧铜箔。

覆铜板材料特性覆铜板原材料的特性对电路板的性能和可靠性有着重要影响。

以下是几种常见覆铜板原材料的特性介绍:1. 玻纤布玻纤布是覆铜板基材的一种常见选择。

它具有以下特性: - 高强度:玻纤布具有很高的强度,有利于提高电路板的机械性能。

- 良好的绝缘性能:玻纤布不导电,在电路板设计中起到良好的绝缘作用。

- 耐高温性:玻纤布能够耐受高温环境,在特殊工况下仍能保持较好的性能稳定性。

- 易加工性:玻纤布易于切割、钻孔和粘贴,方便进行电路板的制造和组装工艺。

2. 环氧树脂环氧树脂是覆铜板基材的另一种常见选择。

它具有以下特性: - 良好的附着性:环氧树脂能够与铜箔牢固粘结,形成一体的复合材料。

- 低电阻率:由于环氧树脂本身导电性较低,因此有助于提高电路板的电气性能。

- 耐腐蚀性:环氧树脂对常见的化学腐蚀有较好的抵抗能力,能够保护电路板免受外部环境的侵蚀。

3. 电解铜箔电解铜箔是覆铜板中常用的铜箔材料。

它具有以下特性: - 厚度均匀:电解铜箔的厚度可以根据需求进行调控,可生产出满足不同厚度要求的覆铜板。

- 表面光滑度高:电解铜箔的表面经过光洁处理,能够提高电路板的可靠性。

- 良好的导电性:铜箔具有良好的导电性能,有助于电路板中信号的传输和电流的流动。

4. 轧铜箔轧铜箔是另一种常用的铜箔材料。

它具有以下特性: - 高柔韧性:轧铜箔由于经过多次轧制工艺,具有较高的柔韧性,有利于电路板的弯折和弯曲。

- 适用于多层板:由于轧铜箔的柔韧性和良好的表面粗糙度,适合于多层板的制造。

覆铜板原材料生产工艺覆铜板原材料的生产工艺对最终产品的性能也有很大影响。

以下是覆铜板原材料的生产工艺简介:1. 玻纤布生产工艺玻璃纤维布的生产工艺包括以下步骤: 1. 玻璃纤维的制备:将熔融的玻璃经过拉丝或喷丝工艺制成细丝状的玻璃纤维。

PCB覆铜板性能特点及其用途

PCB覆铜板性能特点及其用途1.性能特点1.1 导电性能:覆铜板具有良好的导电性能,能够承载电流和传输信号。

覆铜板的平均厚度为1-6oz,导电性能稳定可靠。

1.2耐腐蚀性:覆铜板能够抵抗氧化、腐蚀和化学腐蚀等影响。

这使得它在复杂的环境中能够长时间稳定运行。

1.3焊接性能:覆铜板具有良好的焊接性能,易于与其他元件实现良好的焊接接触。

这使得电路的组装和维修变得更加容易。

1.4机械强度:覆铜板具有较高的机械强度,能够承受较大的压力和扭矩,使得它在一些恶劣条件下能够正常工作。

1.5热传导性:覆铜板具有良好的热传导性能,能够快速将热量传导到散热器,保证电子元器件的正常运行。

1.6可加工性:覆铜板具有良好的可加工性,易于切割、打孔和成型,适应不同形状和要求。

2.主要用途2.1电子产品:覆铜板是电路板的主要组成部分,广泛应用于电子产品中,如计算机、手机、电视、音响等。

2.2电力设备:覆铜板在电力设备中也有广泛应用,如变压器、发电机、变频器等。

它们能够提供可靠的电气连接和导电性能。

2.3通信设备:在通信设备中,覆铜板用于制作基站、天线、通信模块等。

它们能够提供高速传输和稳定的信号传输。

2.4汽车电子:汽车电子是目前PCB覆铜板用途增长最快的领域之一、覆铜板被广泛应用于汽车电子控制单元(ECU)、车载娱乐系统、导航系统等。

2.5LED照明:PCB覆铜板在LED照明领域中也有重要的应用。

它们能够提供稳定的电源和良好的散热性能,确保LED的正常工作和寿命。

2.6医疗设备:在医疗设备中,覆铜板被用于制作各种医疗仪器和设备,如心电图机、血压计、超声仪等。

它们能够提供高精度的信号传输和可靠的性能。

总结:PCB覆铜板具有导电性能好、耐腐蚀、良好的焊接性能、高机械强度、良好的热传导性能和可加工性强等特点。

其主要用途包括电子产品、电力设备、通信设备、汽车电子、LED照明和医疗设备等领域。

随着技术的不断发展,PCB覆铜板在各个领域中的应用将进一步扩大。

覆铜板简介知识

覆铜板简介知识

覆铜板是一种在铜箔覆盖在基材上的复合材料。

覆铜板通常由基材、

铜箔和粘合剂组成。

基材可以是纸、塑料或金属等,而铜箔则可以是纯铜

或含铜合金。

粘合剂主要用于将铜箔与基材牢固地连接在一起。

覆铜板具有优异的导电性能,因为铜是一种良好的导电材料。

铜箔覆

盖在基材上可以提供稳定而持久的电导路径,使电流能够顺利流动。

这使

得覆铜板广泛应用于电子设备和电路板等领域。

覆铜板还具有良好的焊接性能。

铜箔可以很容易地与其他金属材料进

行焊接,使得覆铜板可以方便地与其他组件连接在一起。

这使得覆铜板成

为电路板制造中的重要组成部分。

另外,覆铜板还具有较好的机械性能。

铜箔和基材的结合使得覆铜板

具有较高的强度和刚度,可以保护电路板不易变形或受到物理损伤。

此外,覆铜板还具有较好的耐热性和耐腐蚀性,能够在一定的温度和环境条件下

长时间稳定运行。

覆铜板的应用范围非常广泛。

它可以用于制造手机、电脑、电视和其

他电子设备的电路板。

此外,它还可用于制造汽车电子、航空航天电子、

通信设备和工业控制系统等。

覆铜板的种类也非常丰富,可以根据不同的

需求选择不同类型的覆铜板,以满足不同领域的应用要求。

总之,覆铜板是一种复合材料,由基材、铜箔和粘合剂组成。

它具有

优异的导电性能、焊接性能和机械性能,应用范围广泛,是电子设备和电

路板制造中不可或缺的重要材料之一。

高密度封装覆铜板材料的选择和优化

高密度封装覆铜板材料的选择和优化随着电子产品的迅速发展和智能化程度的提高,高密度封装技术的需求也日益增加。

覆铜板作为高密度封装技术中重要的材料,具有良好的导电性能和机械强度,在电子产品中起着至关重要的作用。

本文将重点讨论高密度封装覆铜板材料的选择和优化的相关问题。

首先,我们需要考虑的是选择合适的材料。

在高密度封装中,常用的覆铜板材料包括FR-4材料、高TG材料、低Dk/Df材料以及金属基覆铜板等。

FR-4材料是目前最为常用的一种材料,具有良好的综合性能和较低的成本。

它能够满足大多数高密度封装应用的需求,但在高频和高速传输方面则存在一定的局限性。

高TG材料具有较高的玻璃化转变温度(Tg),能够提供更好的热稳定性和耐热性能。

它适用于对温度要求较高的应用,例如功放模块、汽车电子等。

低Dk/Df材料是指介电常数和介质损耗的数值较低的材料。

它具有较好的高频性能和信号传输特性,适用于高速通信和无线射频等应用。

金属基覆铜板是在基底上附加金属层的一种覆铜板。

它具有优良的热传导性能,适用于对散热要求较高的应用,如LED照明。

在选择材料时,需根据具体的应用场景和需求来进行合理的选择。

不同的材料具有不同的特性和优势,需要根据应用的要求来进行权衡和取舍。

其次,我们需要对选定的覆铜板材料进行优化。

这一过程主要包括优化线宽线距、设计接地形状和优化布线规则等方面。

在高密度封装中,线宽线距的优化是非常重要的。

通过减小线宽线距,可以实现更高密度的布线,并提高电路板的整体性能。

但是,在优化线宽线距时需要注意两个方面:一是考虑到制造工艺的限制,确保线宽线距能够在制造过程中正常实现;二是考虑到信号完整性和电磁兼容性等方面的要求,以避免信号干扰和串扰等问题。

设计接地形状是为了提供良好的接地和屏蔽效果。

在高密度封装中,信号的屏蔽和接地是非常重要的,可以减少信号的噪声和干扰。

通过合理设计接地形状,可以提高电路板的整体性能和稳定性。

优化布线规则是为了提高电路板的整体性能和信号完整性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

汽车电子PCB用覆铜板的性能提高——特殊性能CCL的发展综述之二祝大同(中国电子材料行业协会经济技术管理部北京 100028)摘要:随着PCB在应用市场领域的不断扩大,对所使用的基板材料性能提出了许多特殊的要求。

本篇围绕着汽车电子产品用CCL话题,以松下电工公司此类CCL为研究的主要对象,综述它的可靠性确保、提高方面的技术新进展。

关键词:热膨胀系数覆铜板印制电路板Development of performance about PCB base materials used inautomotive electron------Review of development about special CCL (2)ZHU DATONGAbstract: The market of PCB is enlarging, and demands more and more special performance to base materials used in PCB. In the paper, copper clad laminate used in automotive electron from Matsushita Electric Works was introduced. At the same, guarantee of reliabilities, development of technology were reviewed.Key words: coefficient of thermal expansion(CTE); copper clad laminate(CCL); Printed Circuit board(PCB)上篇曾经研究、讨论了汽车电子产品中用覆铜板(CCL)的高散热性的制造技术进展,本篇围绕着汽车电子产品用CCL话题,以松下电工公司的此类CCL为研究对象,综述一下它的可靠性性能的确保、提高方面的技术新进展。

1.汽车电子产品对PCB的电子安装可靠性提出了更严厉的要求当前汽车制造技术的进步非常明显的表现在它的更安全、更环保、更快捷便利实现方面。

这三方面发展都密切需要在汽车上进一步的电子信息化,因此,电子产品在汽车上的应用也在迅速的扩大。

例如在汽车的控制系统(变速器和动力转向等),过去都是以油压控制(即机械控制)的方式,而现今已经开始研究、应用ECU(Electric Control Unit)控制。

并且这种ECU控制方式,还会将在汽车的其它驱动部位中得到多样化的更快普及和发展。

从ECU 搭载在汽车上的数量变化来看,今后还会有很大的增加。

为了充分扩大小轿车内的空间,搭载ECU的空间被压缩得很小,加之它长时间运行在高温中(很多ECU是安装在发动机的周围),工作环境条件也非常严酷。

为此,就使得用于ECU的PCB基板材料要具有“三高”的特性:高耐热性、高可靠性、适应高密度布线性。

小轿车工作室内的长期环境温度一般在85—100℃,在发动机部位长期环境温度高达到125℃—150℃。

汽车电子产品用PCB要达到高可靠性,需要通过较为苛刻的环境试验。

其试验条件为:—55℃150℃。

在此条件下进行冷热循环试验,要求达到数千次的循环后无故障(短路、绝缘性破坏等)发生。

以ECU为典型代表的汽车电子的PCB用CCL,在提高其可靠性的同时,还面临着保证高耐热性、适应高密度布线性的制约。

因此解决CCL这一高可靠性课题的着眼点,主要是降低CCL的热膨胀系数(CTE)。

具体讲,在汽车电子用CCL的CTE方面,更强调把握板的面方向(X、Y方向)CTE的降低,及板的厚度方向(Z方向)CTE的降低。

而实际上,在解决此两个方向CTE的降低上,往往在采用的手段上会遇到“相克”的情况。

因此,在满足高耐热性、高密度布线性的前提下,同时降低X、Y方向和Z方向的CTE,已成为当前CCL业需要攻克的一个难题。

汽车电子用PCB可靠性与提出CCL性能的关系见图1。

图1 汽车电子用PCB可靠性与提出CCL性能的关系2. 对汽车电子用CCL降低CTE的认识与研究2.1 CCL确保PCB可靠性所表现出的两个侧面松下电工公司很早就介入汽车电子用CCL的开发、应用研究工作,其中解决这类CCL 降低热膨胀系数的问题上,一直是此类CCL产品开发中的重点。

他们提出,提高汽车电子用CCL的可靠性,实际上主要达到两方面的可靠性:一方面,是用这种CCL制出的PCB 需要确保装联元器件后的焊锡部位的电气连续可靠性;另一方面,用这种CCL制出的PCB 需解决提高导通孔连接的可靠性。

[1]实现附有焊锡部位的电气连续高可靠性,其中一个重要手段是使所用的PCB基板材料在面方向(X、Y方向)上的CTE要小。

这是因为,一般电子元件的CTE要小于与基板材料的CTE。

在PCB上装联元器件时,基板材料会受到高温的热冲击时,由于电子元器件与CCL在CTE上的差异增大,而产生热应力(见图2)。

这种应力达到一定的限度后就会使焊锡间产生裂纹,造成断线、虚接等不良接合的现象。

如果元器件与CCL两者的CTE相差较小,在受到热冲击时产生的热应力就小,焊锡接合部位所负荷的应力变小,这样就可以从确保电气连接的可靠性不下降。

图2高温热冲击时产生的基板材料应力实现导通孔电气连接的高可靠性,主要是解决降低板的厚度方向(Z方向)CTE的问题。

FR—4覆铜板在Tg以上的温度条件下它的X、Y方向的膨胀、变形行为,由于树脂受到具有增强作用的玻纤布所钳制表现得变化不太明显(FR-4树脂体系中环氧树脂的CTE为60 ~ 70×10-6/℃,玻纤布的CTE为5~6×10-6/℃,作为环氧树脂与玻纤布复合体的CCL的X、Y方向CTE,由于环氧树脂热膨胀受到玻纤布对它的抑制作用,而降到13×10-6/℃左右)。

而它的Z方向CTE,树脂形变受到的增强材料的制约很小,因此会表现出明显的增加。

其增加幅度以构成CCL的树脂来讲:当它处于Tg以上的高弹态下的CTE,是处于Tg以下的玻璃态下的CTE的3至4倍。

PCB在进行高温焊接、安装元器件的情况下,发生焊盘脱落、基板分层、金属化孔壁断裂等,都是主要受到来自沿着基板材料厚度方向的热膨胀,产生较大的具有的破坏性的应力而造成的。

特别是在Tg 以上的板厚度方向CTE的变化。

这样,基板材料的Tg 以上的热膨胀系数(α2)的降低,对确保PCB导通孔电气连接的高可靠性,就显得更为重要。

2.2 降低CTE的工艺途径的讨论笔者认为,在降低CCL的CTE(无论是板的X、Y方向的CTE,还是板的Z方向的CTE)方面,解决问题的切入点,一般都是放在减少应力对CCL结构的破坏上。

而采用的途径,主要分为两大类思路:一类是将出现的应力“变”小;还一类是使产生的应力得到缓和(即抑制它的扩展)。

前者,一般采用加入填料、加强树脂对玻纤布的浸渍性、引入低热膨胀系数性的树脂等手段,去降低CCL的热膨胀、热变形的程度,缩小基板材料与元器件的CTE的差异,而使产生的应力减小。

[2 ] 后者,是从降低树脂体系(注意,这里的“树脂体系”中包括固化剂部分)的模量,提高它的柔韧性着手。

以上两种解决途径所要达到的目的是相同的,其不同的地方是,前者手段是“先法治人”,使产生的应力发生变化(向小的方面变化);后者手段是“后法治人”,使产生的应力的扩展行为得到了缓和、抑制。

秦国蜀郡太守李冰率众修建都江堰成就显著,在中外水利史上传为佳话。

他在根治岷江水患不是像前人那样去“堵洪”而是采用了“分洪”,把汹涌的岷江分隔成外江和内江,外江排洪,内江通过宝瓶口流入成都的上千万亩平原,引水灌田、造福后代。

尽管“治洪水”,与“治应力”,表面上看是风马牛不相及,但是实质上在解决问题的思路上有着非常的相似之处。

关于通过树脂部分改性,对CCL增韧的贡献的研究,国内知名的复合材料研究专家陈平教授曾提出了对环氧树脂进行增韧改进的主要四条途径,[3] [4 ]即利用刚性无机填料、橡胶弹性体、热塑性树脂、热致性液晶聚合物(LCP)等对树脂体系进行“第二相来增韧改性”,以抑制裂纹的扩展(这一过程称为“裂纹钉锚机理”);用热塑性塑料连续贯穿于环氧树脂网络结构中;在交联网络中引入“柔性段”,在物理上形成两相结构;控制分子交联状态的不均匀性的效果,以形成有利于塑性变形的非均匀结构,从而实现树脂体系的增韧(即所谓“就地增韧(In situ toughening)”的技术途径。

2.3 松下电工研发者有关降低CCL的CTE的解决思路在松下电工电子材料本部电子材料R&D中心工作的山口真魚先生,是该公司2006年推出的适于汽车电子用新型“低CTE-xyz基板材材料”的主要开发者。

他在一篇文献中提出[1]:在这种CCL的开发中,运用了上述后一种降低CTE的途径,采用“使产生的应力得到缓和”思路,去解决降低CCL的CTE问题。

以下是原文译自他的在这方面的阐述,从中可了解他的研发主要思想:“笔者在不降低CCL的面方向CTE的前提下,在CCL树脂体系中引入了挠性成分。

所引入的挠性成分主要是模量偏低的树脂。

与此同时,它的选择还需要注意满足以下的性能要求:①具有优异的耐热性;②不能造成厚度方向的CTE的增大;③具有阻燃性;④有较高的可以减低模量的效果;⑤较低的材料成本。

”“引入了挠性树脂的成分,一般会带来几个难题需要解决:其一,是导至树脂Tg的下降,板的耐热性受到负面影响。

其二,是往往是对降低面方向的CTE有效,对厚度方向的CTE降低不明显;其三,同时还面临着低成本性的实际问题。

为此,引入的这种挠性成分,我们选择的是多层结构的低模量的有机微粒子。

但它在性能上并不是万能的,当它的添加量较多时,使得树脂更易燃烧。

一般的CCL的阻燃性是应该满足UL94标准中V-0级的要求,还需要添加适当量的氢氧化铝无机填料,以促使CCL的阻燃性提高。

”“在上述的讨论中,为降低PCB的面方向CTE采用低模量的树脂体系。

而它的低模量程度的把握,要考虑不能影响PCB厚度方向CTE增大,导至通孔可靠性下降的问题。

一般的经验是,PCB厚度方向CTE,控制在50×10-6/℃以下,就可获得较好的通孔可靠性。

因此为了达到这一厚度方向CTE的性能目标,需要添加一定量的无机填料。

因为无机填料的加入将会使树脂体系的模量增大,所以在无机填料添加量上,要以达到厚度方向CTE在50×10-6/℃为标尺,将添加无机填料的量,控制在最低的限度。

”2.3松下电工研发者有关降低CCL的CTE一篇以山口真魚先生为第一发明人的松下电工专利内容,[5 ]很贴切、很详细的诠释了上述的山口真魚的降低CCL的CTE工艺思路。

这篇低膨胀系数性CCL为内容的专利,主要提出了在树脂体系中加入了“包覆构造(国内还有的称为“微胶囊”构造)的、外壳树脂部分与环氧树脂可相溶的微粒子。