毕业设计----年产10万吨的木薯酒精发酵工厂设计

年产10万吨的木薯酒精发酵工厂设计

木薯酒精是一种由木薯淀粉发酵而来的酒精产品。

它在农村地区广泛使用,可用于工业、医药、化妆品等领域。

为了满足市场需求,设计一个年产10万吨的木薯酒精发酵工厂是非常重要的。

首先,该工厂应该拥有充足的原料供应。

木薯是工厂的主要原料,需要有精确的原料采购计划。

工厂可以与当地木薯种植者建立合作关系,确保有稳定的原料供应。

同时,工厂还应该建立一个原料仓库,以保证原料的储存及供应链的连续性。

其次,在设计工厂时,应该考虑到酒精发酵过程中所需的设备和设施。

酒精发酵需要一个发酵罐、控制系统、加热和冷却设备等。

为了提高产能和效率,可以考虑采用连续发酵系统,使发酵过程连续进行。

另外,工厂应该设立合理的生产线和工艺流程。

生产线应该包括原料处理、发酵、提取、精制和装桶等环节。

在每个环节中,都应该有专门的设备和工具来完成相应的工作。

为了达到高产能的目标,可以考虑引入先进的生产技术和自动化设备,以提高产能和降低生产成本。

同时,工厂应该要有一个完善的环境管理系统。

发酵过程会产生大量废水和废气,需要进行处理和过滤。

为了遵守环境保护法规,工厂应该配置适当的污水处理设备和废气处理系统,以确保排放达到标准。

此外,工厂还应该注重质量控制。

可以建立实验室来进行原料采样和产品质量检测。

通过分析木薯的品质和发酵过程中的参数,可以及时调整生产工艺,确保产品的质量和稳定性。

最后,工厂应该有一个完善的管理团队和员工培训计划。

管理团队应该具备丰富的生产管理经验和技能,能够确保工厂的正常运行和生产目标的实现。

员工培训计划应该包括工艺流程、设备操作和安全规范等方面的培训,以确保员工能够胜任自己的工作。

总之,设计一个年产10万吨的木薯酒精发酵工厂需要考虑到原料供应、设备及设施、生产效率、环境管理、质量控制以及员工培训等多个方面的因素。

只有全面细致地设计和管理,才能确保工厂的高效稳定运行并满足市场需求。

生物工程毕业论文年产10万吨的木薯酒精发酵工厂设计

生物工程毕业论文--年产10万吨的木薯酒精发酵工厂设计摘要酒精在人们日常生活以及科学研究等诸多领域都有很广泛的应用世界行业以及我国酒精行业都快速发展趋势Alcohol has very extensive application in a great deal of fields such as peoples daily life and scientific research The trades and alcohol trades of our country have fast development trends on earth in the world The output is increased progressively year by year The ability for producing alcohol of the fermented law will become the sign of a national economic strength The fermented law is mainly to utilize microorganism to have no oxygen to ferment it suck candy material likesugarcane sweet potato carbohydrate in the material such as the maize are turned into ethanol turn into alcohol This law raw material sources are abundant the environmental protection of the production process is worth popularizing in a more cost-effective manner Originally design the fermented workshop produced to alcohol to calculate with the selecting type of the apparatus strive to make the theory combine with practiceKeyword Alcohol Fermented law Fermented workshop一酒精的主要性质无色透明具有特殊香味的液体易挥发密度比水小能跟水以任意比互溶一般不能做萃取剂是一种重要的溶剂能溶解多种有机物和无机物外观与性状无色液体有酒香熔点 -1141 沸点 783 相对密度水 1 079 相对蒸气密度空气 1 159 饱和蒸气压 kPa 533 19 燃烧热 kJmol 13655 临界温度 2431 临界压力 MPa 638 辛醇水分配系数的对数值 032 闪点 12 引燃温度 363 爆炸上限 VV 190 爆炸下限 VV 33 溶解性与水混溶可混溶于醚氯仿甘油等多数有机溶剂酒精的主要用途酒精的用途按需求量多少可分为三方面用量最大的燃料酒精调制酒精饮料用的食用酒精化工医药用酒精1酒精是一种新能源其优势在于发酵酒精属于可再生能源乙醇不仅是一种优良燃料它作为一种优良燃油品质改善剂被广泛使用其优良特性主要有乙醇是燃油的增氧剂是汽油燃烧完全大大节能和环保的乙醇具有很好的抗爆性能乙醇是优于太阳能的一种生物转化能源是可再生资源2合理利用酒精可提高白酒质量充分利用酒精以提高白酒质量主要表现在降低邪咂味适量调制优质酒精借以冲淡杂质使酒味纯正香味突出2降低浑浊度勾兑酒精酒体纯净既卫生又安全而且透明度高加水不浑浊3酒精再医药方面的用途很广可作为大专院校及科研院所等的实验室以餐饮业的燃料可作为细胞生物学实验和研究使用的优良的固定剂和脱水剂可作为优良的防冻降温介质可作为燃料乙醛乙酸乙醚4酒精工业的副产品大型酒精企业除主要生产酒精外还有如下副产物优质颗粒饲料DDGS全价干酒精糟优质食用级CO2 CO2是发酵酒精相伴生产的数量最大的副产品高纯度食用级CO2除用做碳酸饮料外还有气体保护焊接药物萃取温室生产等方面有较广的用途玉米油玉米胚芽油是优质保健食品玉米小麦等为原料的大型究竟生产企业还可以生产玉米淀粉葡萄糖浆果糖浆玉米蛋白等杂醇油是某些食用香料的主要原料三世界酒精生产状况目前全世界酒精年产量约3394万吨其中美国和巴西的酒精产量占全球总产量的66美国巴西中国俄罗斯是世界酒精生产大国2001年中国酒精总产量已跃居第三位四我国酒精行业基本状况我国的酒精工业始于1900年黑龙江哈尔滨市建国前全国的总产量已居世界第三位我国酒精总产量还不到一万吨新中国成立后历经50年的发展初步形成了企业生产工厂设计科学研究人才培训综合利用检验检测产品销售等一个完整的酒精工业体系中国的酒精产量已增长到300万吨跃居世界第三其中年产5万吨以上企业10家3万吨的企业20家万吨以上的70家2000年我国政府燃料酒精规划的实施标志着中国酒精产业还要上一个台阶2003年吉林一期年产量30万吨大型燃料酒精企业的投产说明中国酒精生产能力已接近世界先进水平但有专家指出目前中国玉米燃料酒精生产企业需进一步提高的工艺环节包括干法脱胚制油中温双酶法糖化浓醪连续发酵多塔差温蒸馏废热多效真空蒸发CIP清洗系统等2001年中国酿造酒工业协会酒精分会开始创办专业刊物《酒精》说明中国酒精产业又开始了一个科研与生产相结合的新阶段五酒精工业发展趋势随着酒精工业的不断发展酒精工业已逐步从传统工艺的模式中解放出来广大工程技术人员都在努力研究和开发新工业新设备选育新的高产稳定的菌种由于世界范围内耕地面积都在不断减少以淀粉质原料生产酒精的比例也在减以糖蜜为原料生产酒精的比例却有明显提高具有关报道全世界酒精生产所用原料的各种比例为45石油裂解废气乙烯占0淀粉质原料占16亚硫酸盐纸浆液占7野生植物约占12这些数据表明将来的酒精生产原料可能以含有可发酵性工业废气物为主为了进一步提高酒精生产工艺各国的工程技术人员都在研究新型的酒精发酵方法如现在工业生产上应用的固定化细胞酒精发酵法耐高温活性干酵母法等新的发酵工艺再设备方面也有不少生产反应器出现如单罐连续搅拌反应器酒母回用连续搅拌反应器塔式反应器细胞固定化反应器等再新原料利用方面都有很大改进以上所提到的酒精生产工艺和设备再某些方面还存在不足之处但基本上反映了酒精工业今后的发展方向六酒精工业生产方法目前酒精工业的生产方法归结起来主要有两种类型一种是利用酒精酒母发酵生产酒精另一种是利用石油原料采用化学合成方法生产酒精我国农副产品资源丰富所以主要采用微生物发酵法微生物发酵法在采用不同发酵原料时生产酒精的工艺有所不同主要分为淀粉质原料酒精生产工艺糖蜜原料酒精生产工艺工厂废液及纤维素原料酒精生产工艺等常用淀粉质原料有薯类谷物类和某些含淀粉较多野生植物七酒精国家标准酒精质量标准是检验酒精蒸馏和管理水平的核心一个国家的酒精质量标准是这个国家酒精产业能力和水平的标志酒精质量国家标准是整个酒精企业生产活动的最主要的法规酒精质量是酒精企业的生命线不断提高酒精质量是企业永恒主题发酵法生产酒精的能力将成为一个国家经济实力的标志因为作为可再生能源的酒精在经历一个多世纪的发展中始终与能源密切相关特别是巴西从1975年就开始的甘蔗糖蜜为原料生产酒精的成功实践提醒各国政府10以上能源添加储备在自己的国土上现在可以说石油利用干乙醇发酵的谷物等原料都源于太阳能的储备发酵法生产乙醇比石油更有优势的地方是发酵法效率高原料年年种年年收不用像开采石油那样投资巨大根据当今农业酒精生产能力改造汽油发动机和柴油发动机的能力相信不久的将来一个良性循环的能源资源将更多的出现在世人面前物料衡算一100000吨淀粉原料酒精厂全厂物料衡算1 全厂物料衡酸的内容1原料消耗的计算主要原料为甘薯干其他原料有淀粉酶糖化酶硫酸氨硫酸等2中间产品蒸煮醪糖化醪酒母醪发酵醪等3成品副产品以及废气废水废渣即酒精杂醇油二氧化碳和废糟等2 工艺流程示意图生产工艺采用双酶糖化间歇发酵如图木薯料空气种子粉碎车间α-淀粉酶空压机斜面培养糊化车间糖化酶过滤器三角瓶培养酒母罐发酵车间蒸馏车间废糟酒精杂醇油3 工艺技术指标及基础数据1生产规模 100000吨年酒精2生产方法双酶糖化间歇发酵3生产天数每年300天4食用酒精日产量 33333吨5食用酒精年产量 100000吨6副产品年产量次级酒精占酒精总产量的27杂醇油量为成品酒精量的058产品质量普通三级酒精乙醇含量95 体积分数9甘薯干原料含淀粉769水分12910α-淀粉酶用量为8ug原料糖化酶用量为150ug原料酒母糖化醪用糖化酶量300ug原料11硫酸氨用量 7kgt酒精12硫酸用量调PH用 5kgt酒精4 原料消耗的计算1糖化 C6H10O5n nH2OnC6H12O6162 18 180发酵 C6H12O62C2H5OH 2CO2180 92 882 生产1000kg无水酒精的理论淀粉消耗量有上式可求的理论上生产1000kg无水酒精所耗的淀粉量为1000×163÷92 17609kg3生产1000kg三级酒精的理论淀粉消耗量普通三级酒精的乙醇含量在95体积分数以上相当于9241质量分数故生产1000kg普通三级酒精理论上须淀粉量为17609×9241 16272kg4 生产1000kg普通三级酒精实际淀粉消耗量实际上整个生产过程经历原料处理发酵及蒸馏等工序要经过复杂的物理化学和生物化学反应产品得率必然低于理论率据实际经验各阶段淀粉损失率如表所示表一生产过程各阶段淀粉损失生产过程损失原因淀粉损失备注原料处理粉尘损失 040 蒸煮淀粉损失及糖分损失050 发酵发酵残糖150 发酵巴斯德效应400 发酵酒汽自然蒸发与被CO2带走130 有酒精扑集器为030 蒸馏废糟带走等185 总计损失 955假定发酵系统设有酒精扑集器则淀粉损失率为855故生产1000kg普通三级酒精须淀粉量为16272 17793kg100-855这个原料消耗水平相当于淀粉出酒率为1000÷17793 562着达到了我国先阶段甘薯干原料生产酒精的先进出酒率水平5 生产1000kg普通三级酒精甘薯干原料消耗量据基础数据给出甘薯干原料含淀粉767故1吨酒精耗甘薯干量为17793÷767 23198kg若应用液体曲糖化工艺并设每生产1000kg酒精需要的糖化剂所含淀粉量为G1则淀粉原料需用量为17793-G1÷7676 -淀粉酶消耗量应用酶活力为2000ug的α–淀粉酶使淀粉液化促进糊化可减少蒸汽消耗量 -淀粉酶用量按8ug原料计算用酶量为23198×1000×8 928kg20007 糖化酶耗用量若所用糖化酶的活力为20000ug使用量为150ug原料则糖化酶消耗量为23198×100×0150 174kg20000此外酒母糖化酶用量按300ug原料计且酒母用量为10则用酶量为23198×10×70×300 244kg20000式中70为酒母的糖化液占70其于为稀释水和糖化剂8 硫酸氨耗用量硫酸氨用于酒母培养基的补充氮源其用量为酒母量的01设酒母醪量为G0则硫酸氨耗量为01G05蒸煮醪量的计算根据生产实践淀粉原料连续蒸煮的粉料加水比为133粉浆量为23198×133 997514蒸煮过程使用直接蒸汽加热在后熟器和汽液分离器减压蒸发冷却降温在蒸煮过程中蒸煮醪量将发生变化故蒸煮醪的精确计算必须与热量衡算同时进行因而十分复杂为简化计算可按下述方法近似计算假定用罐式连续蒸煮工艺混合后粉浆温度55℃应用喷射液化器使粉浆迅速升温至88℃然后进入连续液化器液化再经115℃高温灭酶后再真空冷却器中闪几蒸发冷却至63℃后入糖化罐其工艺流程图如图所示调浆桶液化维持罐维持罐灭菌维持罐汽液分离器真空冷却器喷射加热器图一粉浆连续蒸煮液化工业流程干物质含量B0 871的薯干比热容为C0 4181-07B0 163[kJ kgK ]粉浆干物质浓度为B1 87143100 203蒸煮醪比热容为C1 B1×C010-B1×CW203×16310-203×418366[kJ kgK ]式中 Cw水的比热容[kJ kgK ]为简化计算假定蒸煮醪的比热容在整个蒸煮过程维持不便1经喷射液化加热后蒸煮醪量为997514 997514×366×88-55 104811kg27489-88×418式中 27489喷射液化器加热蒸汽05Mpa的焓kJK2经二液化维持罐出来的蒸煮醪量为104811 –104811×366×88-84 104140 kg22883式中 22883第二液化维持罐的温度为84度下饱和蒸汽的汽化潜热 kJK 3 经喷射混合加热器后的蒸煮醪量为104140 104140×366115-84 109349 kg27489-115×418式中 115灭酶温度摄氏度2748905Mpa饱和蒸汽的焓kJK4经汽液分离器后的蒸煮醪量109349 - 109349×366115-1043 107442 kg2245式中 22451043摄氏度下饱和蒸汽的汽化潜热 kg5经真空冷却后最终蒸煮醪量为107442 - 107442×3661043-63 100208 kg2351式中 2351真空冷却温度为63摄氏度下的饱和蒸汽的汽化潜热 kJK6 糖化醪与发酵醪量的计算社发酵结束后成熟醪量含酒精10体积分数相当于801质量分数并设蒸煮效率为98而且发酵罐酒精捕集器回收酒精洗水和洗罐用水分别为成熟醪量的5和1则生产1000kg95体积分数酒精成品有关的计算如下1F1 1000×9241 × 10051 ÷100 124477 kg98×801212477÷106 11771 kg31000×9241 756质量分数98×124774 CO2总量为1000×9241 × 44 902 kg98 665 接种量按10计则酒母醪量为11771902 ×10 11521 kg10010÷1006 酒母醪的70是糖化醪其余为糖化剂和稀释水则糖化醪量为11771902 11521× 70 12327 kg10010÷1007成品与发酵醪量的计算1醛酒产量在醛塔取酒一般占成品酒的123在保证主产品质量合格的前提下醛酒量取得越少越好设醛酒量占成品酒精的2则生产1000kg成品酒精可得次品酒精两为100×2 20 kg2普通三级酒精酒精产量每产生1000kg酒精其普通三级酒精产量为1000-20 980 kg 3杂醇油产量杂醇油通常为酒精产量的0307取平均值05则淀粉原料生产1000kg酒精副产杂醇油量为1000×05 5 kg4废醪量的计算废醪量是进入蒸馏塔的成熟发酵醪减去部分水和酒精成方及其挥发成分后的残留液此外由于醪塔是使用直接蒸汽加热所以还需加上入塔的加热蒸汽冷凝水醪塔的物料和热量蘅算如图所示醪塔 V1Q3 V1tF1Q1 1FC1tD1 Q4 Q4 D1t4Q1 1FC1tWx D1图二的物料和热量衡算设进塔的醪液F1的温度t1 70度排除废醪的温度t4 105度成熟醪固形物浓度为B1 75塔顶上升酒器的乙醇浓度50体积分数即4718质量分数则①醪塔上升蒸汽量为V1 12477× 756 1999kg4718②残留液量为Wx 12477-1999 10478 kg③成熟醪比热容为c1 4018× 1019-095B14018× 1019-09575396[kJ kgK ]④成熟醪带入的热量为Q1 F1×c1×t112477×396×703460000 kg⑤蒸馏残液固形物浓度为B2 F1×B1 12477×75 893 Wx 10478此计算是间接加热故没有蒸汽冷凝水的工艺⑥蒸馏残液的比热容为C240181-0378B2 403[Kj kgK ]⑦塔底残留液带出热量为Q4 Wx×c2×t410478×403×1054430000 kJ查附表得50体积分数酒精蒸汽焓为I 1965kJkg故有⑧上升蒸汽带出热量为Q3 V1×I199×19653930000 kJ塔底采用005Mpa表压蒸汽加热焓为26898kJkg又蒸馏过程热损失Qn可取为传热总热量的1根据热量衡算可得消耗的蒸汽量为D1 Q3Q4Qn-Q1I-cwt43930000×4430000-346000026898-418000 ×992199 kg若采用直接蒸汽加热则塔底排出废醪为Wx D1 104782199 12677 kg8100000吨年淀粉原料酒精厂总物料衡算前面对淀粉原料生产1000kg酒精95进行了物料平衡计算以下对100000吨年甘薯干原料酒精厂进行计算1日产普通三级酒精为100000÷300 33333t日产次级酒精为33333×2÷98 680t日产酒精总量为33333680 34013t实际年产量为普通三级酒精量为33333×300 100000ta次级酒精量为680×300 2040ta酒精总产量为1000002040 102040ta2日消耗量23198×34013 11835620kg年消耗量11835620×300 3550686kg淀粉酶糖化酶用量以及蒸煮粉浆量糖化醪酒母醪蒸煮发酵醪等每日量和每年量均可算出衡算结果见表15000吨年淀粉原料酒精厂物料衡算表数量物料生产1000kg95酒精物料量kg 每小时数量kg 每天数量t 每年数量t 普通酒精980 13917 334 100000 次级酒精20 2925 702 2106 甘薯干 23198 32962 7911 237329 α-淀粉酶928 193 0464 1392 糖化酶 2337 338 0811 2433 硫酸氨115 166 004 120 硫酸50 104 025 75 蒸煮粉浆997514 207815 49876 1496271 成熟蒸煮醪100208 208767 50104 150312 糖化醪12327 2568125 61635 184905 酒母醪 11521 24002 576 172815 蒸煮发酵醪12477 2599375 62385 187155 杂醇油 5 104 025 75 二氧化碳902 187917 451 13530 废渣12677264104 63385 190155二普通三级酒精发酵车间的物料衡算1酒精发酵工艺流程示意图酒精发酵采用淀粉原料双酶法糖化间歇发酵其工艺流程示意图如图一 2工艺技术指标及基础数据1酒精发酵工艺技术指标指标名称单位指标数生产规模ta100000 生产方法间歇发酵年生产天数da 300 产品日产量td 334 产品质量纯度95 倒罐率 1 发酵周期h 70 发酵初糖 kgm3 150 淀粉转化率98 糖酸转化率50 酒精提取率982主要原材料质量指标淀粉原料的淀粉含量为767含水143种子培养基gL 水解糖25甘薯干粉1620NH4SO405尿素05H2SO41012 4酵培养基gL 水解糖150甘薯干粉1620尿素03α-淀粉酶10接种量3酒精发酵车间的物料衡算首先计算1000kg纯度为95的酒精耗用的原材料及其他料量1V1 1000÷150×50×98×95143m3式中 150发酵培养基初糖浓度kgm350糖酸转化率98淀粉转化率98酒精提取率2以纯糖算 G1 V1×150 2148kg3 二级中液量V2 10×1432 1432 m34 二级种子培养液所需水解糖量G2 25V225×1432 358kg式中 25二级种液含糖量kgm35 生产1000kg普通三级酒精所需水解糖总量为G G1G22148358 21838kg6耗用淀粉原料量理论上1000kg淀粉转化生成葡萄糖量为111kg故理论上耗用淀粉原料量为 G淀粉 21838÷767×98261739kg式中 767淀粉原料含纯淀粉量98淀粉糖化转化率7尿素耗用量二级种液耗尿素量为03V2 03×1432 043kg发酵培养基耗尿素为05V1 6264kg故共耗尿素量为716045 759kg8二级种液耗用NH42SO4量05×1432 0716kg9种子液耗淀粉酶量为01×1432 1718kg10种子液H2SO4耗用量12×1432 1718kg100000吨年酒精厂发酵车间的物料衡算表物料名称每生产1吨酒精95的物料量100000吨年酒精生产的物料量每日物料量发酵液m3 143 1430000 476667 二级种液m3 143 143000 47667 发酵水解糖kg 2148 214800000 716000 二级种液培养用糖kg 385 3850000 1283333 水解糖总量kg 21838 218380000 72793333 淀粉kg 261739 261739000 87246333 尿素kg 759 759000 2530 硫酸氨kg 0716 71600 23867 α-淀粉酶kg 1432 143200 47733 硫酸kg 1718 171800 57267三 100000吨酒精发酵车间水衡算采用间歇发酵过程从糖化锅内分出糖化醪到酒母培养罐需要加入水进行稀释1 酒母糖化醪稀释用水补充60℃温水与用作酒母的糖化醪应满足发酵接种量10的需要因此补充水量为m1 93G110-7G1483299310-74832911116 kgh式中 93淀粉原料加入发酵锅的量7淀粉原料加入种子液中的量10接种量48329淀粉质原料耗用量kgh2 酒母糖化醪杀菌后冷却水用量为m2 m糖化醪366× 80-27418× 25-17256812×5366×53418×1866210 kgh式中 2568125糖化醪用量kgh366蒸煮醪比热容[kJ kgK ]418水的比热容[kJ kgK ]80杀菌温度℃27冷却后温度℃17冷却水进口温度℃25冷却水出口温度℃3 酒母培育冷却水用量m3 Q3[418×25-17]85900418×8256878 kgh式中Q3酒母培育反应热 kJh418水的比热容[kJ kgK ]25冷却水出口温度℃17冷却水进口温度℃4 发酵过程冷却用水m4 Q2[418× 27-20 ]752000418×7257006 kgh式中 Q2发酵生物反应热[kJ kgK ]418水的比热容[kJ kgK ]27冷却水出口温度℃20冷却水进口温度℃5 酒精捕集器用水m5 5F÷ 1155×208767÷10698475 kgh式中 F成熟醪量 kgh5酒精捕集器回收酒精洗水占熟醪量的比例6 洗罐用水量m6 1F÷ 115001×208767÷10619695 kgh式中 1洗罐用水占熟醪量的比例二设备计算与选型一1 生产能力数量和容积的确定1发酵罐容积的确定随着科技的发展生产发酵罐的厂家越来越多现有的发酵罐容积量系列如510205075100120150250500m3等等究竟选多大容积的好呢一般来说单罐容积越大经济性能越好奉献就也越大要求技术管理水平也越高另一方面属于技术改造适当扩建的项目考虑原有的规模发酵罐的利用和新增发酵罐的统一管理可取与原有发酵罐相同的容积而新建的单位和车间应尽量减少设备数量在技术管理水平永许的范围内尽量取较大容积的发酵罐现取200m32现每天生产95纯度的酒精334吨酒精发酵周期为70小时包括发酵罐清洗灭菌进出物料等辅助操作时间则每天需糖液体积为V糖每天产纯度为95的普通三级334吨每吨酒精需糖液为123271080 114m3V糖 114×334×95361722m3发酵罐的填充系数为08509现取ψ 09则每天需要发酵罐的总容积为V0发酵周期为70小时V0 V糖ψ3617220940191m33计算发酵罐容积时有几个名称需明确装液高度系数指圆筒部分高度系数封底则与冷却罐辅助设备体积相抵消公称容积是指罐的圆柱部分和底封头容积之和并圆整为整数上封头因无法装液一般不计入容积罐的全容积是指罐的圆柱部分和两封头容积之和现取单罐公称容积为1100m3厌氧发酵罐则需发酵罐的个数为n1n1 V0tV总ψ×2440191×701100×09×2412个取公称容积1100m3发酵罐11个实际产量验算1100×0912 × 300 10718797吨年114 7024富裕量为 10718797-100000 719能满足产量要求1000002 主要尺寸的计算现按公称容积1100m3的发酵罐计算H 15D h上 012D h下 009DV全 314D2 Hh上3h下341100 314D2 15D 012D3 009D340D 96mH 144m h上 1152m h下 0864mV全 0785×962 1441152086411876m34 总表面几计算罐体圆柱部分表面积A1 πDH314×96×14443407 m3罐顶表面积 A上πR R2h上2 12314×962× 48208642 735m2罐底表面积 A下πR R2h下2 12314 ×962× 48211522 744m2罐体总表面积 A总 A1 A上 A下43407735744 58197 m2 3 冷却面积和冷却装置主要结构尺寸1 冷却面积的计算A QK×Tm式中 Q发酵反应热 kghK总传热系数 kg mhTm冷却水的温差其中 Q Qa-QbQc式中 Qa生物反应热kJQb蒸发损失热kJQc罐壁向环境散热kJ其中 Qa msq1155000×4186×14835000 kJh式中 m每罐糖液质量 kgs糖度降低百分值q每千克麦芽糖放出热量4186kJQb 5 Qa005×4835000 241750 kJhQc 10 Qa01×4835000483500 kJh所以 Q Qa-QbQc4835000-2417504835004109750 kJh2W QCwT2- T1410975041827-20140456 kgh式中 Q发酵生物反应热 kJhCw水的比热容[kJ kg℃T2冷却水出口温度℃T1冷却水进口温度℃3Tm 30-20-30-272330-2030-27583℃4 传热总系数K值确定选取蛇管为水煤气输送管规格为5360mm则管的横截面积为0 785×0052 00022m2设管内同心装两列蛇管并同时进冷却水则水管内流速为 v W3600×10×00022×1000177ms设蛇管圈直径为4m由水温表查得水温20℃时常数A 645 K1 4186A ρv08 1177DRD074186×645×177×100008 1177×005320 0530787585kJ m2h℃式中ρv为质量流速K2按经验取2700 kJ m2h℃所以总传热系数为1 K1 1 00035 1K1 K2 188 167501187585127000003518811675021786 kJ m2h℃式中 188钢管的导热系数kJ m2h℃116750管壁水污垢层的热阻 m2h℃ kJ00035管子壁厚m4 冷却面积和主要尺寸A QK×Tm410975021786×5833236 m2两列蛇管长度L AπDcp3236314×0056518237m式中 Dcp蛇管平均直径00560 m每圈蛇管长度l [ πDp 2hp2]12[ 314×6 20152]121884 m式中 Dp蛇管圈直径6 mhp蛇管圈之间距离015 m两列蛇管总圈数Np Ll182371884968 圈取97圈两列蛇管总高度H Np-1hp97-1×015144 m5 设备材料的选择发酵设备的材质选择优选考虑的是满足工艺要求其次是经济性本设备采用A3钢制作以降低设备费用6 发酵罐壁厚的计算1 SS PD C cm2[σ]ψ-ρ04×960 0182×127×08-04207cm 取S 21cm式中 P设计压力取P 04MPaD发酵罐内径 D 96 m[σ] A3钢许允应力 [σ] 127 MPaψ焊缝系数 051之间取ψ 08C壁厚附加值 cmC C1C2C3其中 C1钢板负偏差 01313取C1 08mmC2腐蚀余量单面腐蚀取C2 1 mmC3加工减薄量冷加工取0所以 C 081 18 018cm2 封头厚度S PD C cm2[σ]ψ-ρ04×960 0282×127×08-04 217 cm 取S 22 cm式中 P设计压力取P 04MPaD发酵罐内径 D 96 m[σ] A3钢许允应力 [σ] 127 MPaψ焊缝系数 051之间取ψ 08C壁厚附加值 cmC 0811 28 mm 028 cm7 接管设计1 h设计不保温接管长h 150 mm2接管实装醪 1100×09 990m3设5小时排空则物料体积流量为Q 9905×36000055 m3s发酵醪流速取v 1ms则排料管截面积为F物 QV00551 0055 m2管径 d F物078512005500785120837 m取无缝钢管 133×4进料管同排料管取无缝钢管 133×48 支座选择对于75 m3上的发酵罐由于设备总重要较大应选用裙式支座本设计选用裙式支座锥形发酵罐个数 12 全容积 m3 1100装料系数 09 直径m 96 圆筒高m 144 上封头高m 0864 下封头高m 1152 材料 A3 筒厚cm 21封头厚cm 22 接管直径cm 12 接管长度cm 15 支座m 裙式支座冷却方式蛇管冷却蛇管直径mm 53 蛇管间距m 015 蛇管圈数 97 蛇管总高度m 144蛇管圈直径m 6二1 种子罐容积和数量的确定V种 V液×101100×09×1099 m3式中 V液为发酵罐中发酵液的量10接种量取公称容积为100 m3的通用式发酵2 种子罐个数的确定种子罐与发酵罐对应上料发酵罐平平均每天上3罐需种子罐3个种子培养时间1220小时取12小时辅助操作时间810小时生产周期约2020小时3 主要尺寸的确定设 HD 21V全πD22×2D2×π24×D3 100算得 D 3006 取D 31 m则 H 2D 62 m校核种子罐总容积V总 2 V封 V筒10018 m3比需要的种子罐容积大满足设计要求4 冷却面积计算采用夹套冷却1Q总 4186×1100×09×1080×10×7070447567 kJh式中 4186每千克麦芽糖放出的热量kJ230发酵罐的总容积 m3085装料系数1080发酵醪密度 kgm310接种量70发酵醪中麦芽糖含量70发酵时间t2夹套传热系数在418×150250之间取K 418×250 kJ m2h℃3 平均温差种子培养温度30℃水初温20℃水终温25℃Tm 30-2030-25265 ℃4 需冷却面积F Q总K Tm447567418×250×65659 m25 核算冷却面积静止液体浸没筒体高度H0 V封-V封S罐S夹 S筒S封1317S夹 F 可满足工艺要求5设备材料选择6壁厚计算对带夹套的容器应按外压容器计算壁厚考虑到冷却水压力与容器内的压力有不同的存在情况取水压容器外压1 用计算法求夹套内的壁厚S D[ mlp 26ED ]04 C310×[ 3×04×620 26×200000×310 ]04018227018246cm式中 D公称直径31mm外压容器稳定系数M 03E金属的强性模量 E 200000MPaP设计压力 P 04 MPaC壁厚附加值 C C1C2C3 008010 018 cmL筒体长度 L 620 cm2封头厚度对上封头查表δ封 22 cm对下封头查表δ封 24cm3冷却外套壁厚由夹套直径与筒体直径关系 3000≤3100内≤4000 D套 D内20031002003300mm查表确定外套壁厚δ套 11 mm4外套封头壁厚查表取δ套封 13 mm7设备结构的工艺设计1档板根据全档板条件 BD×Z 05式中 B挡板宽度 B 01D 01×3100 310 mmD罐径 D 3100 mmZ挡板数Z 05×DB05×31003105 取Z 6块2搅拌器种子罐采用六弯叶涡轮搅拌器它有公认的尺寸标准直径 Di 03035D 取Di 03D 03×3100 930 mm叶片宽度 h 02 Di 02×930 186 mm盘径φ 075 Di 075 ×930 6975mm弧长 r 035 Di 035×930 3255 mm叶弧长 l 025 Di 025×930 2325 mm搅拌器间距ξ Di 930 mm底距 b D3 9303 310 mm搅拌器的转速根据50L罐470rmin 使用pv为基准放大50L罐N1 470 rmin 搅拌直径Di 112 mmN2 N1D1D223470 ×11293023115 rmin9搅拌器轴功率计算1计算RemRem D2Nρμ0932×19 ×10800001591116000 10000是为湍流式中 D搅拌直径 D 930mmN搅拌器转速 N 11560 19rsρ醪液密度ρ 1080kgm3μ粘度 comm22 计算不通气时搅拌功率P0 NpN3D5e。

年产10万吨酒精工厂设计(蒸煮糖化车间)物料衡算范文

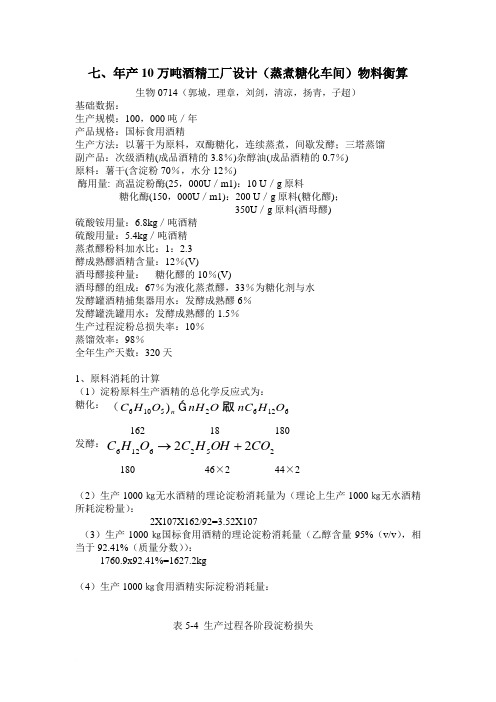

七、年产10万吨酒精工厂设计(蒸煮糖化车间)物料衡算生物0714(郭城,理章,刘剑,清凉,扬青,子超)基础数据:生产规模:100,000吨/年 产品规格:国标食用酒精生产方法:以薯干为原料,双酶糖化,连续蒸煮,间歇发酵;三塔蒸馏 副产品:次级酒精(成品酒精的3.8%)杂醇油(成品酒精的0.7%) 原料:薯干(含淀粉70%,水分12%)酶用量: 高温淀粉酶(25,000U /m1):10 U /g 原料糖化酶(150,000U /m1):200 U /g 原料(糖化醪);350U /g 原料(酒母醪) 硫酸铵用量:6.8kg /吨酒精 硫酸用量:5.4kg /吨酒精 蒸煮醪粉料加水比:1:2.3 酵成熟醪酒精含量:12%(V)酒母醪接种量: 糖化醪的10%(V)酒母醪的组成:67%为液化蒸煮醪,33%为糖化剂与水 发酵罐酒精捕集器用水:发酵成熟醪6% 发酵罐洗罐用水:发酵成熟醪的1.5% 生产过程淀粉总损失率:10% 蒸馏效率:98%全年生产天数:320天1、原料消耗的计算(1)淀粉原料生产酒精的总化学反应式为: 糖化:162 18 180 发酵:180 46×2 44×2(2)生产1000㎏无水酒精的理论淀粉消耗量为(理论上生产1000㎏无水酒精所耗淀粉量):2X107X162/92=3.52X107(3)生产1000㎏国标食用酒精的理论淀粉消耗量(乙醇含量95%(v/v ),相当于92.41%(质量分数)): 1760.9x92.41%=1627.2kg(4)生产1000㎏食用酒精实际淀粉消耗量:表5-4 生产过程各阶段淀粉损失612625106)OH nC O nH O H C n (252612622COOH H C O H C +→生产过程损失原因淀粉损失(%)备注原料处理粉尘损失0.40蒸煮淀粉残留及糖分破坏0.50发酵发酵残糖 1.50发酵巴斯德效应 4.00发酵酒汽自然蒸发与被CO2带走1.30 若加酒精捕集器,此项损失降为0.30%蒸馏废糟带走等 1.85总计损失9.55则生产1000㎏食用酒精需淀粉量为:1627.2/(100%-8.55%)=1779.3kg(5)生产1000㎏食用酒精薯干原料消耗量薯干含淀粉70%,则1000kg酒精薯干量为:1779.3/70%=2541.9kg若为液体曲,则曲中含有一定淀粉量(G1),则薯干用量为:(1779.3-G1)/70% (6)α-淀粉酶消耗量薯干用量:2541.9kg;单位量原料消耗α-淀粉酶量:10u/g则用酶量为:2541.9X103X10/2000=12.71X103g=12.71kg(7)糖化酶耗量酶活力:20000u/g;使用量:200u/g则酶用量:2541.9x103x200/20000=25.42x103g=25.42kg酒母糖化酶用量(350u/g原料,10%酒母用量):2541.9X10%x67%X350/20000=2.98KG(8)硫酸铵耗用量: 1000X6.8=6.8KG(9)硫酸耗用量:1000X5.4=5.4KG2、蒸煮醪量的计算淀粉原料蒸煮前需加水调成粉浆(原料:水=1:2.3),则粉浆量为:2541.9X(1+2.3)=8388KG假定用罐式连续蒸煮工艺,混合后粉浆温度为50ºC,应用喷射液化器使粉浆迅速升温至88ºC,然后进入罐式连续液化器液化,再经115ºC高温灭酶后,在真空冷却器中闪蒸冷却至63ºC后入糖化罐。

年产10万吨燃料乙醇糖化车间设计

2483.2×10%×70%×300 =2.61kg) 20000

式中70%为酒母的糖化液占70%,其于为稀释水和糖化剂。

蒸煮醪量的计算

根据生产实践,淀粉原料连续蒸煮的粉料加水比为1:2粉浆量为: 2483.2×(1+2)=7449.6kg

蒸煮过程使用直接蒸汽加热,在后熟器和汽液分离器减压蒸发、冷却降 温。在蒸煮过程中,蒸煮醪量将发生变化,故蒸煮醪的精确计算必须与 热量衡算同时进行,因而十分复杂。为简化计算,可按下述方法近似计 算。 假定用罐式连续蒸煮工艺,混合后粉浆温度50℃,应用喷射液化器使粉 浆迅速升温至105℃,然后进入维持管维持5-min,再经真空闪急蒸发冷 却至95℃,进入液化罐60min,进真空冷却器冷却至63℃后入糖化罐 30min。

1627.2

=1788(kg)

100%-9.0%

(5) 生产1000kg普通三级酒精甘薯干原料消耗量 据基础数据给 出,甘薯干原料含淀粉72%,故1吨酒精耗甘薯干量为:

1788÷72%=2483.2(kg)

(6) α-淀粉酶消耗量 应用酶活力为2000u/g的 α–淀粉酶使淀 粉液化,促进糊化,可减少蒸汽消耗量。 -淀粉酶用量按8u/g原料计 算。

原料消耗的计算

(1) 淀粉原料生产酒精的总化学反应式:

糖化: (C6H10O5)n + nH2O——nC6H12O6

162

18 180

发酵: C6H12O6——2C2H5OH + 2CO2 180 92 88

年产10万吨燃料乙醇糖化车间设计

8022.9 - 8022.9×3.44(102-95) =7937.8 (kg) 2748.9-115×4.18

式中 2271——95度饱和蒸汽的焓(kJ/K) 经真空冷却后最终蒸煮醪量为:

水和洗罐用水分别为成熟醪量的5%和1%则生产1000kg95%(

体积分数)酒精成品有关的计算如下:

(1) 的成熟发酵醪量为:

F1 = 1000×95% × (100+5+1) ÷100 = 8492.2(kg) 98%×2.1%

(2) 接种量按10%计,则酒母醪量为:

8492.2/1.06 ×10% =728.2 (kg)

原料消耗的计算

(1) 淀粉原料生产酒精的总化学反应式:

糖化: (C6H10O5)n + nH2O——nC6H12O6

162

18 180

发酵: C6H12O6——2C2H5OH + 2CO2 180 92 88

(2) 生产1000kg无水酒精的理论淀粉消耗量

有上式可求的理论上生产1000kg无水酒精所耗的淀粉

量为:

1000×163÷92=1760.9(kg)

(3)生产1000kg酒精的理论淀粉消耗量

普通酒精的乙醇含量在95%(体积分数)以上,相当

于92.41%(质量分数),故生产1000kg普通 酒精理

论上须淀粉量为:

2021/5/18

5

1760.9×92.41%=1627.2(kg)

(4) 生产1000kg普通三级酒精实际淀粉消耗量 实际上,整个生产过程经历原料处理、发酵及蒸馏等工序,要 经过复杂的物理化学和生物化学反应,产品得率必然低于理论率 。据实际经验,各阶段淀粉损失率如表所示。 表一

年产10万吨酒精生产厂的设计资料

年产10万吨酒精生产厂的设计资料1. 引言本文档旨在提供年产10万吨酒精生产厂的设计资料。

制定合理的生产厂设计对于确保生产过程的安全、高效运行至关重要,同时也有助于提高产能和产品质量。

2. 生产工艺2.1 原料处理生产过程的第一步是原料处理。

酒精生产通常使用粮食或果实等天然原料。

原料需要经过清洗、研磨、浸泡等处理,以去除杂质,并达到制取高品质酒精所需的理想条件。

2.2 发酵经过原料处理后,需将其转化为发酵物以进行酒精制取。

发酵是一个关键步骤,需要控制适宜的温度和湿度,以促进微生物的生长和发酵反应。

发酵完成后,会生成含有高浓度酒精的发酵液。

2.3 蒸馏发酵液中的酒精浓度较低,需通过蒸馏过程进行提纯。

蒸馏分为多级操作,以逐步提高酒精的浓度。

该过程通过控制温度和压力来实现液体的蒸发和冷凝,以分离纯酒精。

2.4 精炼和处理经过蒸馏后,还需要对酒精进行精炼和处理。

这包括去除不纯物质和杂质,以确保酒精的纯度和质量。

精炼可以通过分子筛吸附、活性炭过滤或其他适当的方法来实现。

2.5 储存和包装最后一步是将酒精储存和包装。

酒精应储存在符合安全规范的中,并进行适当的标识。

包装过程应符合相关法规,并保证产品质量的不受损。

3. 设备和设施酒精生产厂需要配备适当的设备和设施来支持生产过程,包括但不限于以下内容:- 原料处理设备,如清洗机、研磨机等;- 发酵装置,包括发酵罐、控温设备等;- 蒸馏设备,如蒸馏塔、冷凝器等;- 精炼设备,如分子筛装置、过滤设备等;- 储存罐和包装设备。

4. 安全措施为确保生产过程的安全,年产10万吨酒精生产厂应采取以下安全措施:- 建立完善的安全管理制度,包括对人员和设备的安全培训;- 定期进行设备维护和检修,确保其正常运行;- 实施防火、防爆措施,包括防火墙、防爆设备等;- 对化学品进行储存和使用的安全管理;- 建立应急预案和危险品事故应对措施;- 配备适当的消防设备和应急救援设备。

5. 环境保护酒精生产过程中会产生废水、废气等污染物,为保护环境,年产10万吨酒精生产厂应采取以下环境保护措施:- 安装废水处理设备,对废水进行处理和回收利用;- 安装废气处理系统,减少废气排放;- 对污染物进行监测和排放达标检测。

年产10万吨纤维质原料酒精发酵工艺设计--毕业设计

唐山学院毕业设计设计题目:年产10万吨纤维质原料酒精发酵工艺设计系别:环境与化学工程系班级:08化学工程与工艺(2)班*名:******师:***2012年6月11 日唐山学院毕业设计(论文)任务书环境与化学工程系08化工本专业 2 班姓名:路冉冉毕业设计(论文)时间:2012 年 3 月21 日至2012 年 6 月24 日毕业设计(论文)指导教师评议书(1)毕业设计(论文)评阅教师评议书(2)毕业设计(论文)答辩小组评议书(3)答辩委员会意见年产10万吨纤维质原料酒精发酵工艺设计摘要纤维质酒精发酵技术,它利用地球上广泛存在的纤维质生物原料生产清洁的乙醇燃料,是一种高端的清洁能源技术。

本次设计的主要任务是设计以玉米秸秆为原料发酵酒精的工艺流程。

本次设计采用的主要工艺为:纤维素酶水解、单浓度连续发酵、双塔蒸馏工艺。

通过物料衡算、热量衡算、水电汽耗的计算、设备的选型及计算等进行工艺设计优化,并使其具有合理性与可行性。

关键词:酒精纤维质酒精发酵With an Annual Output of 100,000 Tons Fuel Ethyl Alcohol Factory DesignAbstractCellulose alcohol fermentation technology, which utilizes the widespread production of fibers of biological raw materials on the cleaner production of alcohol fuel, is a high end and clean energy technology. The main task of the design is designed alcoholic fermentation process flow using the maize straw as the raw materials .of the design process: cellulase hydrolysis, single-density and continuous fermentation ,Twin-Tower distillation process of the differential pressure type, water absorption of zeolite molecular sieves.Through the calculation of the materials balance and the thermal balance, the consumption of water, power and steam ,the equipment selection and calculation,made a optimized process design,with the reasonability and feasibility.Key words:Alcohol; Fibers; Fermentation of alcohol目录1 引言 (4)1.1酒精发展现状 (4)1.1.1 酒精的概述 (4)1.1.2 酒精发酵工艺 (4)1.2纤维质概述 (4)1.2.1 纤维素的结构与性质 (5)1.2.2 半纤维素的结构与性质 (5)1.2.3 木质素的结构与性质 (5)1.3纤维质酒精发酵现状 (5)1.4本课题的目的和意义 (6)2 设计概论 (8)2.1毕业设计的题目 (8)2.2毕业设计的目的 (8)2.3毕业设计的任务 (8)2.4设计的指导思想 (8)2.5设计的依据 (9)2.6生产方案的确定和产品方案 (9)2.7厂址选择的总原则 (9)2.7.1厂址选择的重要性 (9)2.7.2厂址选择的基本任务 (10)2.7.3厂址选择的一般原则 (10)2.8工厂总平面布置 (10)2.8.1工厂总平面布置的一般原则 (10)2.9车间布置 (11)2.9.1 车间(装置)布置的重要性 (11)2.9.2车间 (装置)布置的组成 (11)2.9.3车间 (装置)布置的原则 (12)3 工艺论证 (13)3.1纤维素发酵乙醇工艺概述 (13)3.2工艺条件及说明 (13)3.2.1 预处理工序 (13)3.2.2 酶水解工序 (15)3.2.3发酵工序 (16)3.2.4 蒸馏工序 (20)4 工艺计算 (23)4.1酒精生产过程的总物料衡算 (23)4.1.1原料消耗量计算 (23)4.1.2 发酵醪量的计算 (23)4.1.3成品与废醪量的计算 (24)4.1.4 年产量为10万吨燃料酒精的总物料衡算 (25)4.2酒精生产各工段物料和能量衡算 (26)4.2.1 预处理工段 (26)4.2.2水解工段 (26)4.2.3发酵工序 (27)4.2.4蒸馏工序 (27)4.3供水衡算 (31)4.3.1精馏塔分凝器冷却用水 (31)4.3.2成品酒精冷却和杂醇油分离器稀释用水 (32)4.3.3用水量 (32)4.4其他衡算 (32)4.4.1供气衡算 (32)4.4.2供电衡算 (33)5设备选型及计算 (34)5.1预处理设备 (34)5.1.1调浆桶 (34)5.1.2蒸煮罐个数计算 (34)5.1.3蒸煮罐的轮廓尺寸计算 (35)5.2水解罐的计算 (35)5.2.1水解罐体积 (35)5.2.2水解罐数量 (35)5.3发酵设备设计 (36)5.3.1发酵罐容积和个数的确定 (36)5.3.2冷却面积和冷却装置主要结构尺寸 (37)5.3.3发酵罐壁厚 (39)5.3.4进出口管径 (40)5.3.4其他罐体设备 (40)5.5其他设备 (41)5.5.1蒸馏设备 (41)5.5.2换热器的选型 (41)6车间常用布置设计 (43)6.1发酵设备 (43)6.2蒸馏设备及其他设备 (43)结论 (44)谢辞 (45)参考文献 (46)外文资料 (47)译文 (53)1 引言1.1 酒精发展现状1.1.1 酒精的概述乙醇俗称酒精,是一种可再生,并且清洁、无污染的能源。

年产10万吨酒精发酵车间设计01

硫胺素(微克)

年产10万吨酒精发酵车间设计01

摘要

酒精在我国酿酒行业、化工行业等,都发挥着重要作用。食用酒精作为硬饮料中不可缺少的添加成分,它的品质越来越受到人们的重视,特别是我国做为世界白酒消费大国,食用酒精品质的好坏,就显得更重要了。

本设计是对年产10万吨酒精工厂发酵车间工艺设计。主要包括酒精生产的工艺流程设计、工艺计算、全厂物料衡算(工艺技术指标及基础数据)、各个工段物料和热量衡算(蒸煮工段、糖化冷却工段、发酵工段、蒸馏工段以及酒精生产过程中的供水供气衡算)、设备的设计与选型(包括发酵罐、预发酵罐、酒精捕集器、酒母培养罐,泵),厂房的整体布置和轮廓设计、发酵车间的布置设计。绘制酒精生产工艺流程图、发酵车间带控制点工艺流程图和发酵车间平面、立面布置图。

从粮食、薯类、糖蜜三类原料来看食用酒精产成品的质量,粮食酒精最优,其次是薯类酒精,最差的是糖蜜酒精。

食用酒精使用粮食和酵母菌在发酵罐里经过发酵后,经过过滤、精馏来得到的产品,通常为乙醇的水溶液,或者说是水和乙醇的互溶体。

蒸馏法提高酒精浓度最多能到73%左右,因为乙醇和水会形成共沸混合物。

食用酒精的度数是不确定的,通常为食用酒精的纯度为95%。

第1章 全厂工艺论证

1.1生产原料:木薯(淀粉质原料)

1.1.1木薯的主要成分

木薯起源于热带美洲,广泛栽培于热带和部分亚热带地区,主要分布在巴西、墨西哥、尼日利亚、玻利维亚、泰国、哥伦比亚、印尼等国。中国于19世纪20年代引种栽培,现已广泛分布于华南地区,广东和广西的栽培面积最大,福建和台湾次之,云南、贵州、四川、湖南、江西等省亦有少量栽培。木薯的营养成分如表1-1所示。

1.6酒精的蒸馏和精馏工艺及分支筛脱水工艺10

1.6.1蒸馏车间操作流程10

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

毕业设计(论文)毕业设计(论文)题目年产10万吨的木薯酒精发酵工厂设计absdractAlcohol has very extensive application in a great deal of fields such as people's daily life and scientific research. The trades and alcohol trades of our country have fast development trends on earth in the world. The output is increased progressively year by year. The ability for producing alcohol of the fermented law will become the sign of a national economic strength. The fermented law is mainly to utilize microorganism to have no oxygen to ferment, it suck candy material like,sugarcane, sweet potato, carbohydrate in the material such as the maize are turned into ethanol, turn into alcohol. This law raw material sources are abundant , the environmental protection of the production process, is worth popularizing in a more cost-effective manner. Originally design the fermented workshop produced to alcohol to calculate with the selecting type of the apparatus , strive to make the theory combine with practice.Keyword: Alcohol Fermented law Fermented workshop摘要酒精在人们日常生活以及科学研究等诸多领域都有很广泛的应用。

世界酒精行业以及我国酒精行业都呈现快速发展趋势,产量逐年递增。

发酵法生产酒精的能力将成为一个国家经济实力的标志。

发酵法主要是利用微生物无氧发酵,将含糖物质如,甘蔗,甘薯,玉米等物质内的糖类转化为乙醇,生成酒精。

此法原料来源丰富,生产过程环保,值得大力推广。

本设计对酒精生产的发酵车间进行了计算和设备选型,力求理论和实践相结合。

关键词: 酒精发酵法发酵车间一酒精的主要性质无色、透明,具有特殊香味的液体(易挥发),密度比水小,能跟水以任意比互溶(一般不能做萃取剂)。

是一种重要的溶剂,能溶解多种有机物和无机物。

外观与性状:无色液体,有酒香。

熔点(℃):-114.1 沸点(℃):78.3 ,相对密度(水=1):0.79, 相对蒸气密度(空气=1):1.59, 饱和蒸气压(kPa):5.33(19℃) 燃烧热(kJ/mol):1365.5 临界温度(℃):243.1 临界压力(MPa):6.38 辛醇/水分配系数的对数值:0.32 闪点(℃):12 引燃温度(℃):363 爆炸上限%(V/V):19.0 爆炸下限%(V/V):3.3 溶解性:与水混溶,可混溶于醚、氯仿、甘油等多数有机溶剂。

二.酒精的主要用途酒精的用途按需求量多少可分为三方面:用量最大的燃料酒精,调制酒精饮料用的食用酒精;化工医药用酒精。

1.酒精是一种新能源,其优势在于发酵酒精属于可再生能源,乙醇不仅是一种优良燃料,它作为一种优良燃油品质改善剂被广泛使用,其优良特性主要有:乙醇是燃油的增氧剂,是汽油燃烧完全,大大节能和环保的;乙醇具有很好的抗爆性能;乙醇是优于太阳能的一种生物转化能源,是可再生资源。

2.合理利用酒精可提高白酒质量,充分利用酒精以提高白酒质量主要表现在:降低邪咂味,适量调制优质酒精借以冲淡杂质,使酒味纯正,香味突出。

2.降低浑浊度,勾兑酒精酒体纯净,既卫生又安全,而且透明度高,加水不浑浊。

3.酒精再医药方面的用途很广:可作为大专院校及科研院所等的实验室以餐饮业的燃料;可作为细胞生物学实验和研究使用的优良的固定剂和脱水剂,可作为优良的防冻降温介质。

可作为燃料乙醛,乙酸,乙醚。

4.酒精工业的副产品大型酒精企业除主要生产酒精外,还有如下副产物:优质颗粒饲料DDGS(全价干酒精糟)优质食用级CO2. CO2是发酵酒精相伴生产的数量最大的副产品。

高纯度食用级CO2除用做碳酸饮料外还有气体保护焊接,药物萃取,温室生产等方面有较广的用途;玉米油;玉米胚芽油是优质保健食品;玉米,小麦等为原料的大型究竟生产企业。

还可以生产玉米淀粉,葡萄糖浆,果糖浆,玉米蛋白等,杂醇油是某些食用香料的主要原料。

三.世界酒精生产状况目前,全世界酒精年产量约3394万吨。

其中美国和巴西的酒精产量占全球总产量的66%。

美国,巴西,中国,俄罗斯是世界酒精生产大国。

2001年中国酒精总产量已跃居第三位。

四.我国酒精行业基本状况我国的酒精工业始于1900年黑龙江哈尔滨市,建国前全国的总产量已居世界第三位。

我国酒精总产量还不到一万吨,新中国成立后历经50年的发展初步形成了企业生产,工厂设计,科学研究,人才培训,综合利用,检验检测,产品销售等一个完整的酒精工业体系,中国的酒精产量已增长到300万吨,跃居世界第三。

其中年产5万吨以上企业10家。

3万吨的企业20家,万吨以上的70家。

2000年我国政府燃料酒精规划的实施标志着中国酒精产业还要上一个台阶,2003年吉林(一期年产量30万吨)大型燃料酒精企业的投产。

说明中国酒精生产能力已接近世界先进水平,但有专家指出:目前,中国玉米燃料酒精生产企业需进一步提高的工艺环节。

包括干法脱胚制油,中温双酶法糖化,浓醪连续发酵,多塔差温蒸馏,废热多效真空蒸发;CIP清洗系统等。

2001年中国酿造酒工业协会酒精分会开始创办专业刊物《酒精》,说明中国酒精产业又开始了一个科研与生产相结合的新阶段。

五.酒精工业发展趋势随着酒精工业的不断发展,酒精工业已逐步从传统工艺的模式中解放出来。

广大工程技术人员都在努力研究和开发新工业,新设备,选育新的高产稳定的菌种。

由于世界范围内耕地面积都在不断减少。

以淀粉质原料生产酒精的比例也在减,以糖蜜为原料生产酒精的比例却有明显提高。

具有关报道,全世界酒精生产所用原料的各种比例为45%,石油裂解废气乙烯占0%淀粉质原料占16%。

亚硫酸盐纸浆液占7%,野生植物约占12%。

这些数据表明,将来的酒精生产原料可能以含有可发酵性工业废气物为主。

为了进一步提高酒精生产工艺。

各国的工程技术人员都在研究新型的酒精发酵方法,如现在工业生产上应用的固定化细胞酒精发酵法,耐高温活性干酵母法等新的发酵工艺。

再设备方面也有不少生产反应器出现,如单罐连续搅拌反应器,酒母回用连续搅拌反应器,塔式反应器,细胞固定化反应器等,再新原料利用方面都有很大改进,以上所提到的酒精生产工艺和设备,再某些方面还存在不足之处。

但基本上反映了酒精工业今后的发展方向。

六.酒精工业生产方法目前酒精工业的生产方法,归结起来主要有两种类型:一种是利用酒精酒母发酵生产酒精。

另一种是利用石油原料采用化学合成方法生产酒精。

我国农副产品资源丰富,所以,主要采用微生物发酵法。

微生物发酵法在采用不同发酵原料时生产酒精的工艺有所不同,主要分为淀粉质原料酒精生产工艺,糖蜜原料酒精生产工艺,工厂废液及纤维素原料酒精生产工艺等。

常用淀粉质原料有薯类,谷物类,和某些含淀粉较多野生植物。

七.酒精国家标准酒精质量标准是检验酒精蒸馏和管理水平的核心,一个国家的酒精质量标准是这个国家酒精产业能力和水平的标志,酒精质量国家标准是整个酒精企业生产活动的最主要的法规,酒精质量是酒精企业的生命线,不断提高酒精质量是企业永恒主题。

发酵法生产酒精的能力将成为一个国家经济实力的标志,因为作为可再生能源的酒精,在经历一个多世纪的发展中,始终与能源密切相关,特别是巴西从1975年就开始的甘蔗,糖蜜为原料生产酒精的成功实践,提醒各国政府:10%以上能源添加储备在自己的国土上。

现在可以说石油利用干乙醇发酵的谷物等原料都源于太阳能的储备。

发酵法生产乙醇比石油更有优势的地方是发酵法效率高,原料年年种,年年收。

不用像开采石油那样投资巨大。

根据当今农业。

酒精生产能力,改造汽油发动机和柴油发动机的能力,相信不久的将来,一个良性循环的能源资源将更多的出现在世人面前。

一.物料衡算(一)100000吨淀粉原料酒精厂全厂物料衡算1.全厂物料衡酸的内容(1)原料消耗的计算主要原料为甘薯干,其他原料有淀粉酶,糖化酶,硫酸氨,硫酸等。

(2)中间产品蒸煮醪,糖化醪,酒母醪,发酵醪等。

(3)成品,副产品以及废气,废水,废渣即酒精,杂醇油,二氧化碳和废糟等。

2.工艺流程示意图生产工艺采用双酶糖化,间歇发酵,如图木薯料空气种子粉碎车间α-淀粉酶空压机斜面培养糊化车间糖化酶过滤器三角瓶培养酒母罐发酵车间蒸馏车间废糟酒精杂醇油3.工艺技术指标及基础数据(1)生产规模100000吨/年酒精。

(2)生产方法双酶糖化,间歇发酵。

(3)生产天数每年300天。

(4)食用酒精日产量333.33吨。

(5)食用酒精年产量100000吨。

(6)副产品年产量次级酒精占酒精总产量的2%。

(7)杂醇油量为成品酒精量的0.5%。

(8)产品质量普通三级酒精。

(乙醇含量95% 体积分数)。

(9)甘薯干原料含淀粉76.9%,水分12.9%。

(10)α-淀粉酶用量为8u/g原料,糖化酶用量为150u/g原料,酒母糖化醪用糖化酶量300u/g原料。

(11)硫酸氨用量7kg/t(酒精)。

(12)硫酸用量(调PH用)5kg/t(酒精)。

4.原料消耗的计算(1)淀粉原料生产酒精的总化学反应式:糖化:(C6H10O5)n + nH2O——nC6H12O6162 18 180发酵:C6H12O6——2C2H5OH + 2CO2180 92 88(2) 生产1000kg无水酒精的理论淀粉消耗量有上式可求的理论上生产1000kg无水酒精所耗的淀粉量为:1000×163÷92=1760.9(kg)(3)生产1000kg三级酒精的理论淀粉消耗量普通三级酒精的乙醇含量在95%(体积分数)以上,相当于92.41%(质量分数),故生产1000kg普通三级酒精理论上须淀粉量为:1760.9×92.41%=1627.2(kg).(4) 生产1000kg普通三级酒精实际淀粉消耗量实际上,整个生产过程经历原料处理、发酵及蒸馏等工序,要经过复杂的物理化学和生物化学反应,产品得率必然低于理论率。