年产10万吨酒精工厂设计(蒸煮糖化车间)物料衡算-推荐下载

年产10万吨啤酒厂糖化车间设计

年产12万吨啤酒厂糖化车间设计本设计的内容摘要:啤酒,但是酿造原理却是一样的。

在整个酿造过程中,大体可以分为四大工序:麦芽制造;麦汁制备;啤酒发酵;啤酒包装与成品啤酒。

其中麦汁制造是啤酒生产的重要环节,它包含了对原料的糊化、液化、糖化、麦醪过滤和麦汁煮沸等处理工艺。

设计从实际生产出发,确定出生产10万吨啤酒所需要的物料量,热量和糖化车间内的常用设备如糊化锅、糖化锅、过滤槽、煮沸锅、沉淀槽及薄板冷却器的主要尺寸、选型以及其他辅助设备、管道的选型。

设备均是现今国内常用的类型,具有一定的先进性。

而且对整个车间的布局进行了设计,包括设备布置图,工艺流程图等。

关键词:糖化锅物料衡算热量衡算一、前言:啤酒是全世界分布最广,也是历史最悠久的酒精性饮料,它的酒精度低、营养丰富、有益于人的健康,因而有“液体面包”之美称,受到众人的喜爱。

我国最新的国家标准规定:啤酒是以大麦芽(包括特种麦芽)为主要原料,加酒花,经酵母发酵酿制而成的、含二氧化碳的、起泡的、低酒精度(2.5%~7.5%,V/V)的各类熟鲜啤酒。

目前,我国人均啤酒消费量虽然已接近22升,但中西部地区仅在10升左右,8亿多人口的农村人均连5升不到。

因此,我国啤酒市场还拥有很大的挖掘潜力,消费量仍将保持增长。

啤酒品种很多,一般可根据生产方式,按产品浓度、啤酒的色泽、啤酒的消费对象、啤酒的包装容器、啤酒发酵所用的酵母菌等种类来分类。

◆根据原麦汁浓度分类啤酒酒标上的度数与白酒上的度数不同,它并非指酒精度,它的含义为原麦汁浓度,即啤酒发酵进罐时麦汁的浓度。

主要的度数有18、16、14、12、11、10、8度啤酒。

日常生活中我们饮用的啤酒多为11、12度啤酒。

◆根据啤酒色泽分类淡色啤酒——色度在5-14EBC之间。

淡色啤酒为啤酒产量最大的一种。

浅色啤酒又分为浅黄色啤酒、金黄色啤酒。

浅黄色啤酒口味淡爽,酒花香味突出。

金黄色啤酒口味清爽而醇和,酒花香味也突出。

浓色啤酒——色泽呈红棕色或红褐色,色度在14-40EBC之间。

年产十万吨啤酒厂糖化锅设计

年产十万吨啤酒厂糖化车间糖化锅设计目录一、糖化的定义 (1)二、糖化的方法 (1)三、糖化过程热量及物料衡算 (1)(一)、热量衡算 (1)(二)糖化过程物料衡算 (3)四、糖化锅设备设计 (4)(一)、功能用途 (4)(二)、糖化锅的分类 (4)(三)、糖化锅型号的选择 (4)(四)、糖化锅的相关计算 (5)(1)、搅拌功率计算 (6)(2)、电机的选择 (8)(3)、轴承选型 (8)(4)、糖化锅排醪管(至滤过槽) (8)(5)、糖化醪出口管 (8)(6)、下粉筒 (9)(7)、糖化锅进水管 (9)(8)、加热蒸汽进管 (9)(9)、冷凝水接管 (10)(10)、不凝蒸汽出口 (10)(11)、锅内冷凝水出口 (11)(12)、人孔 (11)(13)视镜 (11)参考文献 (13)附图如下: (13)一、糖化的定义糖化是指将麦芽和辅料中高分子贮藏物质及其分解产物(淀粉、蛋白质、核酸、半纤维素等及其分解中间产物),通过麦芽中各种水解酶作用以及水和热力作用使之分解并溶于水的过程。

原料麦芽的冷水浸出物,仅占17%左右,非发芽谷物更少。

经过糖化过程的酶促分解和热力的作用,麦芽的浸出率提高到75%~80%,大米的无水浸出率提高到90%以上糖化过程提高了原料和辅料的浸出率。

糖化过程中原料和辅料的分解深度即分解产物的基本要求是:淀粉被最大限度的分解成可溶性无色糊精和麦芽糖等可发酵性糖类,二者之间有一定的比例。

淀粉的分解产物占到麦汁组成的90%以上。

麦汁中以麦芽糖为主的可发酵糖类供酵母发酵产生酒精及副产物,低聚糊精是构成啤酒残余浸出物的主体,它给啤酒带来粘度和口味的浓醇性。

啤酒原料的利用率主要取决于淀粉的利用率,优良的糖化工艺可使淀粉分解以后99%进入麦汁。

二、糖化的方法糖化方法有多种。

煮出糖化法是指麦芽醪利用酶的生化作用和热力的物理作用,使有效成分分解和溶解,通过部分麦芽醪的热煮沸、并醪,使醪液逐步梯级升温至糖化完毕。

10万吨啤酒厂糖化车间热量衡算

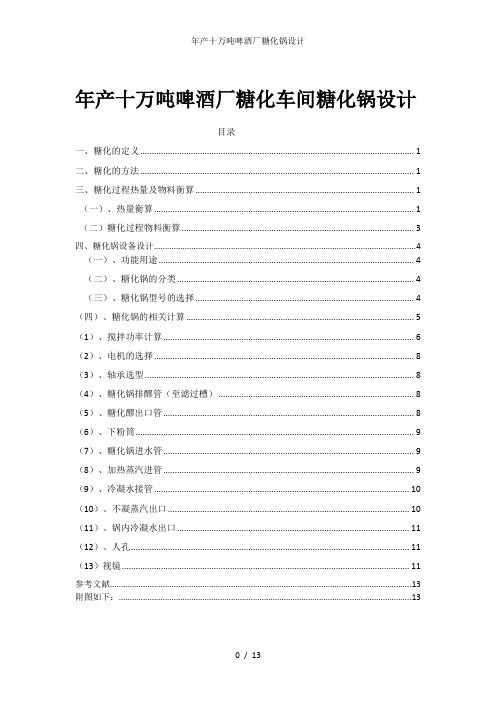

10万吨啤酒厂糖化车间热量衡算1、糖化车间工艺流程示意图图1:啤酒厂糖化车间工程流程示意图2、100000t/a啤酒厂糖化车间的物料衡算表1:100000t/a啤酒厂糖化车间的物料衡算表啤酒厂糖化工艺流程图2:啤酒厂糖化工艺流程图3、糖化用水耗热量Q1根据工艺,糊化锅加水量为:G1=(3704+740.8)×4.5=20001.6(kg)式中,3704kg为糊化一次大米粉量,740.8kg为糊化锅加入的麦芽粉量(为大米量的20%)而糖化锅加水量为: G2=10363.2×3.5=36271.2(kg)式中,10363.2kg为糖化一次糖化锅投入的麦芽粉量,即11104-740.8=10363.2(kg)而11104为糖化一次麦芽定额量。

故糖化总用水量为:G W=G1+G2=36271.2+10363.2=46634.4(kg) 自来水的平均温度取t1=18℃,而糖化配料用水温度t2=50℃,故耗热量为:Q1=(G1+G2)cw(t1-t2)= 46634.4×(50-18) 4.18=6.238×106 (KJ) 3.1第一次米醪煮沸耗热量Q2由糖化工艺流程图(图3)可知:Q2= Q21+Q22+Q233.2.1 糖化锅内米醪由初温t0加热到100℃的耗热量Q21Q21=G米醪C米醪(100−t0)计算米醪的比热容C米醪根据经验公式C容物=0.01[(100-ω)c0+4.18ω]进行计算。

式中ω为含水百分率;c0为绝对谷物比热容,取c0=1.55KJ/(Kg·K).C麦芽=0.01[(100-6)1.55+4.18×6]=1.71KJ/(Kg·K)C大米=0.01[(100-13)1.55+4.18×13]=1.89KJ/(Kg·K)C米醪=(G大米C大米+G麦芽C麦芽+ G1C w)(G大米+G麦芽+ G1)=3704×1.89+740.8×1.71+20001.6×4.183704+740.8+20001.6=3.76 KJ/(Kg·K)(2) 米醪的初温t0设原料的初温为18℃,而热水为50℃,则t0=[(G大米C大米+G麦芽C麦芽)×18+ G1C w×50]G米醪C米醪=[(3704×1.89+740.8×1.71)×18+20001.6×4.18×50]24446.4×3.76=47.1℃其中G米醪=3704+740.8+20001.6=24446.4(kg)(3)把上述结果代如1中,得:Q21=24446.4×3.76(100-47.1)=4862486.746 KJ3.2.2 煮沸过程蒸汽带出的热量Q22设煮沸时间为40min,蒸发量为每小时5%,则蒸发水量为:G V1=G米醪×5%×4060=24446.4×5%×4060=814.88 Kg故Q22= G V1I=814.88×2257.2=1839347.136KJ 式中,I为煮沸温度(约为100℃)下水的汽化潜热(KJ/Kg)3.2.3 热损失Q23米醪升温和第一次煮沸过程的热损失约为前两次的耗热量的15%,即:Q23=15%(Q21+Q22)3.2.4 由上述结果得:Q2=1.15(Q21+Q22)=1.15(4862486.746+1839347.136)=7707108.964 KJ3.3 第二次煮沸前混合醪升温至70℃的耗热量Q3按照糖化工艺,来自糊化锅的煮沸的米醪与糖化锅中的麦醪混合后温度应为63℃,故混合前米醪先从100℃冷却到中间温度t0。

年产10万吨酒精生产加工项目

目录一、项目名称及提出背景二、市场预测分析三、产品方案与生产规模四、工艺技术初步方案五、原材料、燃料和动力供应六、建厂条件和厂址初步方案七、公用工程和辅助设施初步方案八、环境保护九、工厂组织机构及定员十、总投资估算与资金筹措十一、财务评价十二、结论一、项目名称及提出背景1.1 项目概况1.1.1 项目名称:年产10万吨燃料酒精生产加工项目1.1.2 项目建设地点:省新民经济开发区省新民经济开发区始建于1992年7月,2006年5月被国务院批准为省级开发区,享有省级开发区政策。

规划面积为23平方公里,地处中部城市群,距省城50公里,被国道102线、304线、阜高速公路、环高速公路、山铁路所环抱,交通便捷。

开发区基础设施配套齐全,达到“五通一平”。

到目前为止,进区企业24家,占地1。

65KM2,建筑面积31.9万平方米,年产值3亿元,年利税2080万元。

目前开发区以金新浆纸城、医药工业园、农副产品深加工园、塑胶产业园和物流中心为主要框架蓄势而发,形成开发区工业体系。

项目进区的承载能力不断提高,并对项目实行全程服务。

1.1.3 项目建设年限:2年1.1.4 项目投资:项目总投资39500万元,其中固定资产投资35000万元,流动资金4500万元。

1.1.5经济效益项目建成后,年销售收入:50214万元。

税后利润:5834万元,税金3907万元。

1.2项目提出背景和依据新民市位于的中部,地势平坦,土地肥沃,气候干湿交替,是种植玉米的理想地区。

亩产都在500公斤以上,是我国重点玉米产区之一。

全市玉米种植面积110多万亩,产量每年都在5亿多公斤,新民市及周边地区玉米常年产量225万吨。

为了把优势资源发展成优势产业,带动农业和农村经济发展,新民市政府经周密研究,反复论证,提出发展玉米深加工产业的总体构想,并提出从玉米初加工到深加工的一系列产业化项目,项目瞄准国际国市场,高起点,高技术含量,大规模全方位切入玉米深加工领域,以优势资源、良好政策和投资环境吸引资金、人才、技术在玉米深加工领域发展。

年产10万吨燃料乙醇糖化车间设计

2483.2×10%×70%×300 =2.61kg) 20000

式中70%为酒母的糖化液占70%,其于为稀释水和糖化剂。

蒸煮醪量的计算

根据生产实践,淀粉原料连续蒸煮的粉料加水比为1:2粉浆量为: 2483.2×(1+2)=7449.6kg

蒸煮过程使用直接蒸汽加热,在后熟器和汽液分离器减压蒸发、冷却降 温。在蒸煮过程中,蒸煮醪量将发生变化,故蒸煮醪的精确计算必须与 热量衡算同时进行,因而十分复杂。为简化计算,可按下述方法近似计 算。 假定用罐式连续蒸煮工艺,混合后粉浆温度50℃,应用喷射液化器使粉 浆迅速升温至105℃,然后进入维持管维持5-min,再经真空闪急蒸发冷 却至95℃,进入液化罐60min,进真空冷却器冷却至63℃后入糖化罐 30min。

1627.2

=1788(kg)

100%-9.0%

(5) 生产1000kg普通三级酒精甘薯干原料消耗量 据基础数据给 出,甘薯干原料含淀粉72%,故1吨酒精耗甘薯干量为:

1788÷72%=2483.2(kg)

(6) α-淀粉酶消耗量 应用酶活力为2000u/g的 α–淀粉酶使淀 粉液化,促进糊化,可减少蒸汽消耗量。 -淀粉酶用量按8u/g原料计 算。

原料消耗的计算

(1) 淀粉原料生产酒精的总化学反应式:

糖化: (C6H10O5)n + nH2O——nC6H12O6

162

18 180

发酵: C6H12O6——2C2H5OH + 2CO2 180 92 88

最新年产10万吨淡色啤酒厂糖化车间糖化锅设计

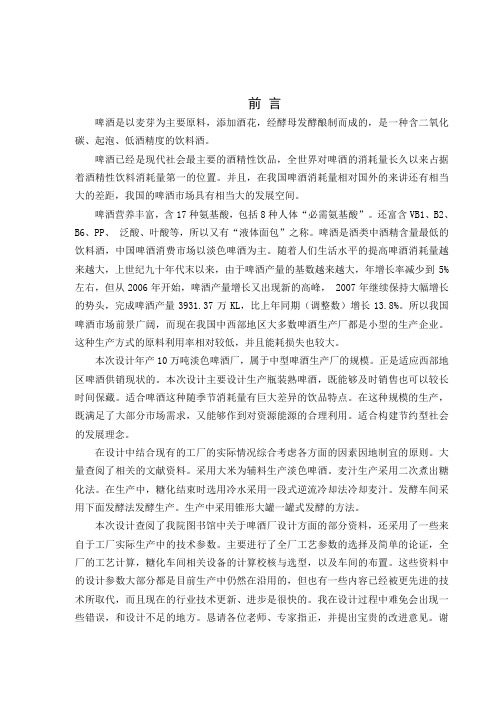

前言啤酒是以麦芽为主要原料,添加酒花,经酵母发酵酿制而成的,是一种含二氧化碳、起泡、低酒精度的饮料酒。

啤酒已经是现代社会最主要的酒精性饮品,全世界对啤酒的消耗量长久以来占据着酒精性饮料消耗量第一的位置。

并且,在我国啤酒消耗量相对国外的来讲还有相当大的差距,我国的啤酒市场具有相当大的发展空间。

啤酒营养丰富,含17种氨基酸,包括8种人体“必需氨基酸”。

还富含VB1、B2、B6、PP、泛酸、叶酸等,所以又有“液体面包”之称。

啤酒是酒类中酒精含量最低的饮料酒,中国啤酒消费市场以淡色啤酒为主。

随着人们生活水平的提高啤酒消耗量越来越大,上世纪九十年代末以来,由于啤酒产量的基数越来越大,年增长率减少到5%左右,但从2006年开始,啤酒产量增长又出现新的高峰, 2007年继续保持大幅增长的势头,完成啤酒产量3931.37万KL,比上年同期(调整数)增长13.8%。

所以我国啤酒市场前景广阔,而现在我国中西部地区大多数啤酒生产厂都是小型的生产企业。

这种生产方式的原料利用率相对较低,并且能耗损失也较大。

本次设计年产10万吨淡色啤酒厂,属于中型啤酒生产厂的规模。

正是适应西部地区啤酒供销现状的。

本次设计主要设计生产瓶装熟啤酒,既能够及时销售也可以较长时间保藏。

适合啤酒这种随季节消耗量有巨大差异的饮品特点。

在这种规模的生产,既满足了大部分市场需求,又能够作到对资源能源的合理利用。

适合构建节约型社会的发展理念。

在设计中结合现有的工厂的实际情况综合考虑各方面的因素因地制宜的原则。

大量查阅了相关的文献资料。

采用大米为辅料生产淡色啤酒。

麦汁生产采用二次煮出糖化法。

在生产中,糖化结束时选用冷水采用一段式逆流冷却法冷却麦汁。

发酵车间采用下面发酵法发酵生产。

生产中采用锥形大罐一罐式发酵的方法。

本次设计查阅了我院图书馆中关于啤酒厂设计方面的部分资料,还采用了一些来自于工厂实际生产中的技术参数。

主要进行了全厂工艺参数的选择及简单的论证,全厂的工艺计算,糖化车间相关设备的计算校核与选型,以及车间的布置。

年产10万吨燃料乙醇糖化车间设计

8022.9 - 8022.9×3.44(102-95) =7937.8 (kg) 2748.9-115×4.18

式中 2271——95度饱和蒸汽的焓(kJ/K) 经真空冷却后最终蒸煮醪量为:

水和洗罐用水分别为成熟醪量的5%和1%则生产1000kg95%(

体积分数)酒精成品有关的计算如下:

(1) 的成熟发酵醪量为:

F1 = 1000×95% × (100+5+1) ÷100 = 8492.2(kg) 98%×2.1%

(2) 接种量按10%计,则酒母醪量为:

8492.2/1.06 ×10% =728.2 (kg)

原料消耗的计算

(1) 淀粉原料生产酒精的总化学反应式:

糖化: (C6H10O5)n + nH2O——nC6H12O6

162

18 180

发酵: C6H12O6——2C2H5OH + 2CO2 180 92 88

(2) 生产1000kg无水酒精的理论淀粉消耗量

有上式可求的理论上生产1000kg无水酒精所耗的淀粉

量为:

1000×163÷92=1760.9(kg)

(3)生产1000kg酒精的理论淀粉消耗量

普通酒精的乙醇含量在95%(体积分数)以上,相当

于92.41%(质量分数),故生产1000kg普通 酒精理

论上须淀粉量为:

2021/5/18

5

1760.9×92.41%=1627.2(kg)

(4) 生产1000kg普通三级酒精实际淀粉消耗量 实际上,整个生产过程经历原料处理、发酵及蒸馏等工序,要 经过复杂的物理化学和生物化学反应,产品得率必然低于理论率 。据实际经验,各阶段淀粉损失率如表所示。 表一

年产10万吨酒精工厂设计(蒸煮糖化车间)物料衡算

七、年产10万吨酒精工厂设计(蒸煮糖化车间)物料衡算生物0714(郭城,理章,刘剑,清凉,扬青,子超)基础数据:生产规模:2000吨/年生产天数:每年300天kg/m 3; 用酒精日产量:67t 食用酒精年产量:20100t产品规格:国标食用酒精,乙醇含量95%以上(体积分数)生产方法:以薯干为原料,双酶糖化,连续蒸煮,间歇发酵;三塔蒸馏 原料:薯干(含淀粉65%,水分13%) 蒸馏效率:98%全年生产天数:300天酶用量:а-淀粉酶应用酶活力为2000μ∕g,使用量为8μ∕g 原料;所用糖化酶活力为20000μ∕g,使用量为150μ∕g 原料;酒母糖化酶用量按300μ∕g (原料)计,且酒母用量为10%。

1、原料消耗的计算(1)淀粉原料生产酒精的总化学反应式为:糖化:162 18 180 发酵:180 46×2 44×2(2)生产1000㎏无水酒精的理论淀粉消耗量为(理论上生产1000㎏无水酒精所耗淀粉量):(3)生产1000㎏国标食用酒精的理论淀粉消耗量(乙醇含量95%(v/v ),相当于92.41%(质量分数)):(4)生产1000㎏食用酒精实际淀粉消耗量:表5-4 生产过程各阶段淀粉损失)(10752.3921621072kg ⨯=⨯⨯612625106)O H nC O nH O H C n →+(252612622COOH H C O H C +→)(2.1627%41.929.1760kg =⨯则生产1000㎏食用酒精需淀粉量为:(5)生产1000㎏食用酒精薯干原料消耗量 薯干含淀粉70%,则1000kg 酒精薯干量为:若为液体曲,则曲中含有一定淀粉量(G1),则薯干用量为: (6)α-淀粉酶消耗量薯干用量:2541.9kg;单位量原料消耗α-淀粉酶量:10u/g则用酶量为:(7)糖化酶耗量酶活力:20000u/g;使用量:200u/g则酶用量:酒母糖化酶用量(350u/g 原料,10%酒母用量): (8)硫酸铵耗用量:(9)硫酸耗用量:2、蒸煮醪量的计算淀粉原料蒸煮前需加水调成粉浆(原料:水=1:2.3),则粉浆量为: 假定用罐式连续蒸煮工艺,混合后粉浆温度为50ºC ,应用喷射液化器使粉浆迅速升温至88ºC ,然后进入罐式连续液化器液化,再经115ºC 高温灭酶后,在真空冷却器中闪蒸冷却至63ºC 后入糖化罐。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

七、年产10万吨酒精工厂设计(蒸煮糖化车间)物料衡算

生物0714(郭城,理章,刘剑,清凉,扬青,子超)

基础数据:

生产规模:100,000吨/年产品规格:国标食用酒精

生产方法:以薯干为原料,双酶糖化,连续蒸煮,间歇发酵;三塔蒸馏副产品:次级酒精(成品酒精的3.8%)杂醇油(成品酒精的0.7%)原料:薯干(含淀粉70%,水分12%)

酶用量: 高温淀粉酶(25,000U /m1):10 U /g 原料

糖化酶(150,000U /m1):200 U /g 原料(糖化醪);

350U /g 原料(酒母醪)硫酸铵用量:6.8kg /吨酒精 硫酸用量:5.4kg /吨酒精蒸煮醪粉料加水比:1:2.3酵成熟醪酒精含量:12%(V)

酒母醪接种量: 糖化醪的10%(V)

酒母醪的组成:67%为液化蒸煮醪,33%为糖化剂与水发酵罐酒精捕集器用水:发酵成熟醪6%发酵罐洗罐用水:发酵成熟醪的1.5%生产过程淀粉总损失率:10%蒸馏效率:98% 全年生产天数:320天

1、原料消耗的计算

(1)淀粉原料生产酒精的总化学反应式为:糖化:

162

18

180

发酵:

180

46×2

44×2

(2)生产1000㎏无水酒精的理论淀粉消耗量为(理论上生产1000㎏无水酒精所耗淀粉量):

2X107X162/92=3.52X107

(3)生产1000㎏国标食用酒精的理论淀粉消耗量(乙醇含量95%(v/v ),相当于92.41%(质量分数)): 1760.9x92.41%=1627.2kg

(4)生产1000㎏食用酒精实际淀粉消耗量:

6

12

6

2

510

6

)O H

nC O nH O H C n

(2

526126

22CO OH H C O H C

+→

粉浆干物质浓度为:B1=88/(4x100)=22%

蒸煮醪比热容为:C1=BICa+(1.0-B1)Cw=22%X1.61+(1.0-22%)

X4.18=3.61 [KJ(kgk)]

式中cw——水的比热容[kJ/(kg·K)]

(1)经喷射液化器加热后蒸煮醪量为:8388+8388×3.61(88-50)/(2748.9-88× 4.18)=8871(kg)

经第二液化维持罐出来的蒸煮醪量为:8871—(8871x3.61x(188-84))

/2288.3=9257kg

式中:2283.3——第二液化维持罐的温度为84ºC下饱和蒸汽的汽化潜热

(kJ/kg)。

(3)经喷射混合加热器后的蒸煮醪量为:8815+(8815x3.67x(115-84))/(2748.9-115x4.18)=9257kg

式中:115——灭酶温度(ºC)

2748.9——0.5MPa饱和蒸汽的焓(kJ/kg)

(4)经汽液分离器后的蒸煮醪量:9257-9257X3.61X(104.3-63)/2245=9097kg 式中:2245——104.3ºC下饱和蒸汽的汽化潜热(kJ/kg)。

(5)经真空冷却器后最终蒸煮醪液量为:9097-9097X3.61(104.3-63)

/2351=8520kg

式中:2351——真空冷却温度为63ºC下的饱和蒸汽的汽化潜热(kJ/kg). 3、糖化醪与发酵醪量的计算

设发酵结束后成熟醪量含酒精12%(体积分数),相当于9.66%(质量分数)。

并设蒸馏效率为98%,而且发酵罐酒精捕集器回收酒精洗水和洗罐用水分别为

成熟醪量的6%和1.5%,则生产1000kg 95%(体积分数)酒精成品有关的计算如下:

(1)需蒸馏的成熟发酵醪量为:

F1=1000×92.41%÷(98%×9.66%)×(100+6+1.5)÷100=10440(kg)

(2)不计酒精捕集器和洗罐用水,则成熟发酵醪量为:

F1=1000X92.41%/98%X9.66%=9761kg

(3)入蒸馏塔的成熟醪乙醇浓度为:1000X92.41%/98%X12477=9.03%(w/w ,质量分数)

(4)相应发酵过程放出CO2总量为:1000X92.41/98%X44/46=902kg

(5)接种量按10%计,则酒母醪量为:(9761+902)/(100+10)X10=969.4kg (6)糖化醪量酒母醪的67%是糖化醪,其余为糖化剂和稀释水,则糖化醪

量为:

(9761+902)/110%+969.4X67%=10343kg

4、成品与发酵醪量的计算

(1)醛酒产量(占成品酒精3.8%),则生产1000kg产品酒精可得次品酒精量为:

1000×3.8%=38(kg)

(2)食用酒精产量每生产1000kg酒精,其食用酒精产量为:1000-38=962kg)

(3)杂醇油产量杂醇油量通常为酒精产量的07%,则淀粉原料生产1000kg

酒精副产杂醇油量为:1000×0.7%=7(kg)(4)废醪量的计算

设进塔的醪液(F1)的温度t1=70ºC,排出废醪的温度t4=105ºC;成熟醪固形物浓度为B1=7.5%,塔顶上升酒汽的乙醇浓度50%(体积分数)即

47.18%(质量分数)。

则:

①醪塔上升蒸汽量为V1=10440X7.58/47.18=1674kg

②残留液量为Wx=10440-1674=8766kg

③成熟醪比热容为:C1=4.18x(1.019-0.95B1)

=4.18(1.019-0.95x7.5%)

=3.96[kJ/(kg·K)]

④成熟醪带入塔的热量为:Q1=F1C1t1

= 10440X3.96X70

=2.89x106kj

⑤蒸馏残留液固形物浓度为:B2=F1B1/Wx=10440X7.5%/8766=8.95%

⑥蒸馏残留液的比热容为:c2=4.18(1-0.378B2)=4.04(k j/kgK)

⑦塔底残留液带出热量为:Q4=WxCit4=8766×4.04×105=3.72×106(kj)

查附录得50%(v)酒精蒸汽焓为i=1965k j/kg,故有:

⑧上升蒸汽带出热量为:Q3=1674×1965=3.29×106(kj)

塔底采用0.05MPa(表压)蒸汽加热,焓为2889.8k j/kg;又蒸馏过程热损失Qw可取为传递总热量的1%。

根据热量衡算,可得消耗的蒸汽量为:Di=(3.28×106+3.72×106—2.89×106)÷(2689.8—4.18×105)÷99%=1939(kg)

若采取直接蒸汽加热,则塔底排出废醪量为:Ws+D=8766+1939=10705(kg)。