对羟基苯甲醚的生产原理与工艺

复合载体强酸催化合成对羟基苯甲醚

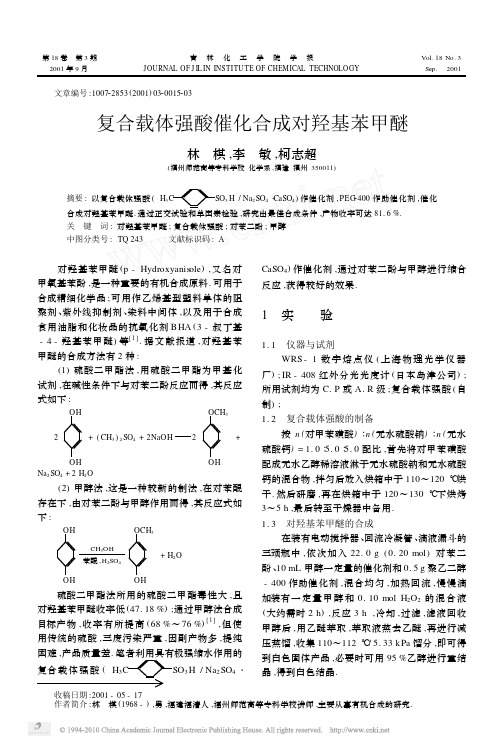

第18卷 第3期 吉 林 化 工 学 院 学 报Vol.18No.3 2001年9月JOURNAL OF J IL IN INSTITU TE OF CHEMICAL TECHNOLOGYSep. 2001收稿日期:2001-05-17作者简介:林 棋(1968-),男,福建福清人,福州师范高等专科学校讲师,主要从事有机合成的研究. 文章编号:100722853(2001)0320015203复合载体强酸催化合成对羟基苯甲醚林 棋,李 敏,柯志超(福州师范高等专科学校化学系,福建福州350011)摘要:以复合载体强酸(H 3C SO 3H /Na 2SO 4・CaSO 4)作催化剂,PEG 2400作助催化剂,催化合成对羟基苯甲醚.通过正交试验和单因素检验,研究出最佳合成条件,产物收率可达81.6%.关 键 词:对羟基苯甲醚;复合载体强酸;对苯二酚;甲醇中图分类号:TQ 243 文献标识码:A 对羟基苯甲醚(p -Hydroxyanisole ),又名对甲氧基苯酚,是一种重要的有机合成原料.可用于合成精细化学品;可用作乙烯基型塑料单体的阻聚剂、紫外线抑制剂、染料中间体,以及用于合成食用油脂和化妆品的抗氧化剂BHA (3-叔丁基-4-羟基苯甲醚)等[1].据文献报道,对羟基苯甲醚的合成方法有2种:(1)硫酸二甲酯法,用硫酸二甲酯为甲基化试剂,在碱性条件下与对苯二酚反应而得,其反应式如下:2OHOH +(CH 3)2SO 4+2NaOH2OH OCH 3+Na 2SO 4+2H 2O(2)甲醇法,这是一种较新的制法,在对苯醌存在下,由对苯二酚与甲醇作用而得,其反应式如下:OHOHCH 3OH苯醌,H 2SO 4OHOCH 3+H 2O硫酸二甲酯法所用的硫酸二甲酯毒性大,且对羟基苯甲醚收率低(47.18%);通过甲醇法合成目标产物,收率有所提高(68%~76%)[1],但使用传统的硫酸,三废污染严重,因副产物多,提纯困难,产品质量差.笔者利用具有极强缩水作用的复合载体强酸(H 3CSO 3H /Na 2SO 4・CaSO 4)作催化剂,通过对苯二酚与甲醇进行缩合反应,获得较好的效果.1 实 验1.1 仪器与试剂WRS -1数字熔点仪(上海物理光学仪器厂);IR -408红外分光光度计(日本岛津公司);所用试剂均为C.P 或A.R 级;复合载体强酸(自制);1.2 复合载体强酸的制备按n (对甲苯磺酸)∶n (无水硫酸钠)∶n (无水硫酸钙)=1.0∶5.0∶5.0配比,首先将对甲苯磺酸配成无水乙醇稀溶液淋于无水硫酸钠和无水硫酸钙的混合物,拌匀后放入烘箱中于110~120℃烘干.然后研磨,再在烘箱中于120~130℃下烘烤3~5h ,最后转至干燥器中备用.1.3 对羟基苯甲醚的合成在装有电动搅拌器、回流冷凝管、滴液漏斗的三颈瓶中,依次加入22.0g (0.20mol )对苯二酚、10mL 甲醇一定量的催化剂和0.5g 聚乙二醇-400作助催化剂,混合均匀,加热回流,慢慢滴加装有一定量甲醇和0.10mol H 2O 2的混合液(大约需时2h ),反应3h ,冷却,过滤,滤液回收甲醇后,用乙醚萃取,萃取液蒸去乙醚,再进行减压蒸馏,收集110~112℃/5.33kPa 馏分,即可得到白色固体产品,必要时可用95%乙醇进行重结晶,得到白色结晶.2 结果与讨论2.1 正交试验结果为了优化缩合反应条件,固定对苯二酚的用量为22.0g(0.20mol),0.5g PEG-400,0.10 mol H2O2,选择甲醇的用量(A)、催化剂用量(B)、反应时间(C)、反应温度(D)作为考察因子,设计四因素三水平的正交试验,实验结果如表1所示.表1 L9(34)正交实验表试验序号甲醇用量/(A/mol)催化剂用量/(B/g)反应时间/(C/W)反应温度/(D/℃)产物收率/%1 1.0 1.1 2.06046.12 1.0 2.2 3.07075.23 1.0 3.3 4.08063.04 1.2 1.1 3.08068.95 1.2 2.2 4.06070.36 1.2 3.3 2.07080.57 1.4 1.1 4.07073.88 1.4 2.2 2.08074.39 1.4 3.3 3.06072.4K1184.3188.8200.9188.8K2219.7219.8216.5229.5K3220.5215.9207.1206.2R36.231.015.640.7最优组合A3B2C2D2从表1极差分析结果表明:(1)反应温度(D)、甲醇用量(B)、催化剂用量(C)是影响反应的显著因子,其影响的大小顺序为D>A>B>C;(2)最优组合为A3B2C2D2.所以下面在此基础上,进行单因素检验.2.2 甲醇的用量对产率的影响固定对苯二酚用11.0g(0.10mol),催化剂用量1.1g(为对苯二酚投料量的10%),在70℃回流温度下反应3h,考察不同的甲醇用量对产物收率的影响,实验结果如表2所示.表2 甲醇用量对产率的影响甲醇用量/mol0.400.500.600.700.80对羟基苯甲醚产率/%67.875.281.678.972.1表2结果表明,当对苯二酚与甲醇投料比达到1∶6时,产物收率可达81.6%.但进一步增加甲醇用量,产物收率反而降低.这可能是由于反应随甲醇用量增加反而增加副产物1,4-二甲氧基苯的生成.因而对苯二酚与甲醇投料比以1∶6为宜.2.3 反应温度对产率的影响表3表示固定对苯二酚用量为11.0g(0.10 mol),甲醇0.6mol,催化剂用量为1.1g,在不同的回流温度下反应3h,所得的产物收率的情况.表3 反应温度对产率的影响反应温度/℃5060708090对羟基苯甲醚产率/%62.870.081.675.271.4表3结果表明,反应温度对产物产率影响较大,反应温度在70℃对苯二酚发生氧化等副反应加剧,同时副产物1,4-二甲氧基苯增加.另外,随着温度升高,粗产品的颜色也逐渐加深.2.4 催化剂用量对产率的影响表4表示固定对苯二酚用量为11.0g(0.10 mol),甲醇0.60mol,加入不同量的催化剂,在70℃回流温度下反应3h,所得的产物收率的情况.表4 催化剂用量对产率的影响催化剂用量/g0.280.55 1.10 1.65 2.20对羟基苯甲醚产率/%36.167.881.679.275.4由表4可看出,增加催化剂用量,产物产率也随之增大,但当其用量超过1.10g(即为对苯二酚用量的10%),产物产率反而下降,这可能是由于催化剂的缩水性,导致1,4-二甲氧基苯副产品的增加.2.5 反应时间对产率的影响表5表示固定对苯二酚用量为11.0g(0.10 mol)、甲醇0.60mol,催化剂用量1.1g,在70℃回流温度下,反应一定时间,所得的产物产率的情况.表5 反应时间对产率的影响反应时间/h12345对羟基苯甲醚产率/%72.178.281.681.881.5由表5看出,反应时间延长,产物产率有所提高,但反应3h,4h产率基本无变化,说明3~4h 内,反应基本上已完成.2.6 产品分析按上述优化反应条件合成的产品为白色针状晶体,熔点:50~52℃(文献值[1]52.5℃),沸点110~112℃/5.33kPa.产品经IR408红外分光光度计测得产品的IR谱图如图1所示,与标准谱图相吻合.61 吉 林 化 工 学 院 学 报2001年 图1 产品的IR 谱图3 结 论(1)以自制的复合载体强酸(H 3CSO 3H /Na 2SO 4・CaSO 4)作催化剂催化合成对羟基苯甲醚,最佳工艺条件是:n (对苯二酚)∶n (甲醇)=1∶6,催化剂用量为对苯二酚的用量的10%,在70℃回流温度下反应3h ,对羟基苯甲醚收率可达81.6%.(2)本法合成目标产物操作方便,反应条件温和,后处理简单,产品收率较高.参考文献:[1] 徐克勋.精细有机化工原料及中间体手册[M ].北京:化学工业出版社,1998.135-136.[2] 文瑞明,罗新湘,俞善信.1,4-二丁氧基苯的合成研究[J ].合成化学,2001,(1):78-80.[3] 曹佐英.聚苯乙烯固载乙二醇催化合成1,4-二乙氧基苯[J ].化学世界,1999,(1):22-24.[4] 陈学恒.载体强酸催化合成柠檬醛二乙醛[J ].现代化工,2000,(6):36-38.C atalytic synthesis of p 2hydroxyanisole by composite supported strong acidL IN Qi ,L I Min ,KE Zhi 2chao(Dept.of Chemistry ,Fuzhou Teachers College ,Fuzhou 350011,China )Abstract :P 2hydroxyanisole is synthesized by composite supported strong acid in the presence of PEG 2400.The optimum reaction conditions are determined by orthogonal and single 2factor experiments.The yield is 81.6%.K ey w ords :p 2hydroxyanisole ;composite supported strong acid ;hydroquinone ;methanol71 第3期林 棋,等:复合载体强酸催化合成对羟基苯甲醚 。

对羟基苯甲醚 重结晶

对羟基苯甲醚重结晶在有机化学中,重结晶是一种常用的纯化技术,可以通过溶剂的选择和结晶条件的控制,将杂质从有机物中分离出来,得到高纯度的目标化合物。

本文以对羟基苯甲醚为例,介绍了重结晶的原理、步骤和实验操作,以及一些相关的实验注意事项和实验结果的分析。

对羟基苯甲醚是一种常见的有机化合物,具有防腐、抗菌和抗氧化等多种生物活性。

然而,由于合成过程中可能存在杂质的引入,导致对羟基苯甲醚的纯度下降,因此需要进行重结晶来提高其纯度。

重结晶的原理主要是利用溶解度差异,通过溶剂的选择和结晶条件的控制,使目标化合物在溶液中溶解度较低,而杂质溶解度较高,从而实现分离纯化的目的。

在重结晶过程中,合适的溶剂选择非常重要,一般要求目标化合物在高温下溶解度较高,在低温下溶解度较低,而杂质的溶解度则相反。

此外,结晶条件的控制也很关键,包括搅拌速度、结晶温度和结晶时间等。

具体的重结晶步骤如下:1. 将粗品对羟基苯甲醚加入适量的溶剂中,加热搅拌使其完全溶解。

2. 缓慢冷却溶液,使溶液中的对羟基苯甲醚逐渐结晶出来。

可以通过将容器放置在冷水或冰水中来加快结晶速度。

3. 过滤或离心,将结晶得到的固体与溶剂分离。

4. 用冷溶剂洗涤固体,以去除附着在晶体表面的杂质。

5. 将洗涤后的固体在通风条件下风干,得到重结晶后的对羟基苯甲醚。

在实验操作过程中,需要注意以下几点:1. 溶剂的选择应根据对羟基苯甲醚的溶解度进行,可以进行溶剂预实验来确定最佳溶剂。

2. 冷却过程中要避免过快或过慢,以免影响结晶的质量。

3. 过滤或离心时,要注意操作的轻柔,避免损坏结晶。

4. 在洗涤固体时,要使用足够的冷溶剂,以确保杂质被充分去除。

5. 风干时要避免阳光直射或高温,以免影响结晶的质量。

通过重结晶可以获得高纯度的对羟基苯甲醚,从而提高其生物活性和应用价值。

因此,重结晶是有机化学中常用的纯化技术,对于合成有机化合物具有重要意义。

总结起来,重结晶是一种常用的有机化学纯化技术,通过溶剂的选择和结晶条件的控制,可以将杂质从目标化合物中分离出来,得到高纯度的产物。

对羟基苯甲醚MSDS教程文件

对羟基苯甲醚M S D S识中文名:对羟基苯甲醚;甲氧基苯酚英文名:4-Methoxyphenol分子式: C7H8O2分子量:124.14C A S号:150-76-5•RTECS号:SL7700000•U N编号: 2920•理化性质外观与性状:白色片状结晶,溶于醇、苯、醚主要用途:用于生产UV单体、树脂、丙烯腈、丙烯酸及其酯,甲基丙烯酸及其酯等烯基单体的阻聚剂。

其优点是使用时,不需将本品除去,它能直接参与聚合。

它还用作防老剂、增塑剂及食品添加(BHA)等的合成。

凝固点(℃):55-57相对密度(水=1):1.55沸点(℃):243 相对蒸汽密度(空气=1):4.3饱和蒸汽压(kpa):10.40(25℃)溶解性:易溶于乙醇、醚、丙酮、苯和乙酸乙酯,微溶于水。

临界温度(℃):不适用临界压力(Mpa):不适用燃烧爆炸危险性燃烧性:可燃建规火险等级:无相关资料闪点(℃):>110 爆炸下限%(v/v):未确定自燃温度(℃):320 爆炸上限%(v/v):未确定危险特性:引起眼睛刺激;皮肤接触有害。

与氧化剂反应。

加热分解发出刺鼻的浓烟和烟雾。

燃烧(分解)产物:一氧化碳、二氧化碳稳定性:正常环境温度下储存和使用,稳定避免接触条件:静电放电、热、潮湿等聚合危害:不能出现禁忌物:碱类、酰基氯、酸酐、氧化剂。

灭火方法:遇到大火,消防人员须在有防爆掩蔽处操作。

喷水保持火场容器冷却,直至灭火结束。

消防人员必须穿全身防火防毒服,防止皮肤和眼睛接触,佩戴正压式空气呼吸器,在上风向灭火。

防止与热分解产物接触。

灭火剂:采用雾状水、泡沫、干粉、二氧化碳、砂土灭火。

包装与存储危险性类别:22-36-43危险货物包装标志:Xn有害且不可混存包装类别: II储运注意事项:储存于阴凉、通风的库房。

远离火种、热源。

应与氧化剂、碱类等分开存放,切忌混储。

配备相应品种和数量的消防器材。

储区应备有合适的材料收容泄漏物。

对羟基苯甲酸聚合级产能

对羟基苯甲酸聚合级产能一、概述对羟基苯甲酸是一种重要的有机化合物,广泛应用于医药、农药、染料等领域。

在聚合级产能方面,对羟基苯甲酸也具有广泛的应用。

本文将对羟基苯甲酸聚合级产能进行简要介绍。

二、对羟基苯甲酸聚合级产能的用途1.制备高分子材料对羟基苯甲酸可以作为制备高分子材料的单体,通过聚合反应生成高分子聚合物。

这些聚合物可用于制备塑料、纤维、涂料等材料。

由于对羟基苯甲酸具有较高的化学活性,所制备的高分子材料具有优良的耐热性、耐腐蚀性和绝缘性能。

2.制备抗菌剂对羟基苯甲酸可以与某些金属离子反应生成具有抗菌性能的配合物。

这些配合物可以用于制备抗菌剂,用于医疗、食品、化妆品等领域。

由于对羟基苯甲酸具有较好的生物相容性和较低的毒性,所制备的抗菌剂对人体无害且不易产生耐药性。

3.制备催化剂对羟基苯甲酸可以作为制备催化剂的原料,用于催化某些有机反应。

例如,它可以用于制备酸性催化剂,用于酯化、烷基化等反应。

由于对羟基苯甲酸具有较强的酸性,所制备的催化剂具有较高的活性和选择性。

三、对羟基苯甲酸聚合级产能的工艺流程对羟基苯甲酸聚合级产能的工艺流程一般包括以下步骤:1.原料准备将对羟基苯甲酸、引发剂、溶剂等原料准备好,并进行质量检测,确保符合生产要求。

2.聚合反应将准备好的原料按照一定的比例混合,加入聚合反应釜中进行聚合反应。

聚合反应过程中需要对温度、压力、搅拌速度等参数进行控制,以保证聚合反应的顺利进行。

3.产物分离与纯化聚合反应结束后,需要对产物进行分离与纯化。

可以采用沉淀、过滤、蒸馏等方法进行分离与纯化,具体方法应根据产物的性质和纯度要求而定。

对羟基苯甲醚生产工艺

对羟基苯甲醚生产工艺嘿,朋友们!今天咱来聊聊对羟基苯甲醚的生产工艺,这可真是个有意思的事儿呢!你想想看,对羟基苯甲醚就像是一个小精灵,要经过好多道关卡才能出现在我们面前。

首先呢,得有合适的原料,就好像做菜得有新鲜的食材一样。

然后通过一系列奇妙的反应和操作,它才能慢慢成型。

这过程就像是一场冒险!比如说反应的温度和时间,那可得把握得恰到好处,不然这个小精灵可就不乐意出现啦!温度高了不行,低了也不行,这得多考验人的技术和耐心呀!这就好像你烤蛋糕,火大了就糊了,火小了又不熟。

还有啊,设备也很重要呢!就像战士得有称手的兵器一样。

好的设备能让生产过程更顺利,就像给这场冒险加了一把助力。

要是设备不靠谱,那可就麻烦喽,就好比你开着一辆总出毛病的车去旅行,多闹心呀!在生产过程中,每一个步骤都得小心翼翼的,不能有丝毫马虎。

这可不是闹着玩的,一个不小心,可能就会前功尽弃。

这多像走钢丝呀,得时刻保持平衡,稍有偏差就可能掉下去。

而且,这生产工艺还得不断改进和优化呢!时代在进步,技术也得跟上呀。

不然怎么能在竞争激烈的市场中立足呢?这就像你不学习新知识,就会被别人甩在后面一样。

说真的,搞对羟基苯甲醚生产工艺的人可真是了不起!他们得有足够的专业知识和经验,还得有那份坚持和耐心。

他们就像魔法师一样,能把普通的原料变成神奇的对羟基苯甲醚。

你说,这是不是很神奇?这就是对羟基苯甲醚生产工艺的魅力所在呀!它可不是随随便便就能搞定的,得靠大家的努力和智慧。

我相信,随着技术的不断进步,对羟基苯甲醚的生产工艺肯定会越来越好,给我们的生活带来更多的便利和惊喜。

所以呀,让我们一起为这些努力钻研对羟基苯甲醚生产工艺的人点赞吧!他们真的很棒!。

对羟基苯甲醚 代谢物

对羟基苯甲醚代谢物对羟基苯甲醚(P-hydroxybenzyl alcohol,PHBA)是一种广泛应用于化工、医药和食品行业的有机化合物。

在人体内,对羟基苯甲醚经过生物转化,生成对羟基苯甲醚代谢物。

这些代谢物在体内发挥着一定的生物效应,部分代谢物还具有生物活性。

本文将对羟基苯甲醚的代谢途径及其主要代谢物进行综述,以期为相关领域的研究提供参考。

一、对羟基苯甲醚的代谢途径1.氧化代谢:对羟基苯甲醚在体内经酶催化作用,首先发生氧化反应,生成对羟基苯甲酸(p-hydroxybenzoic acid,PHBAc)。

此过程主要发生在肝脏、肾脏和肠道菌群中。

2.葡萄糖醛酸结合代谢:PHBAc在体内进一步与葡萄糖醛酸(glucuronic acid,GA)结合,生成对羟基苯甲酸葡萄糖醛酸酯(p-hydroxybenzoic acid glucuronide,PHBAG)。

这是体内主要的代谢途径,主要发生在肝脏和肾脏。

3.硫酸结合代谢:部分PHBAG会经过硫酸酯酶催化,与硫酸(sulfate)结合,生成对羟基苯甲酸硫酸酯(p-hydroxybenzoic acid sulfate,PHBAS)。

这一过程主要发生在肝脏、肾脏和肠道菌群中。

4.酰化代谢:部分PHBAG会与长链脂肪酸结合,生成对羟基苯甲酸酯类化合物。

这一过程主要发生在肝脏、脂肪组织和肠道菌群中。

二、对羟基苯甲醚代谢物的生物活性及作用1. 对羟基苯甲酸葡萄糖醛酸酯(PHBAG):具有抗炎、抗氧化、抗肿瘤等多种生物活性。

研究发现,PHBAG能够抑制炎症因子释放,减轻炎症反应;同时具有清除自由基作用,具有抗氧化作用;此外,PHBAG还能抑制肿瘤细胞生长,诱导肿瘤细胞凋亡。

2. 对羟基苯甲酸硫酸酯(PHBAS):具有抗病毒、抗肿瘤等生物活性。

研究发现,PHBAS能够抑制病毒复制,具有抗病毒作用;同时,PHBAS还能通过抑制肿瘤细胞生长因子受体信号通路,抑制肿瘤细胞生长。

叔丁基对羟基苯甲醚

叔丁基对羟基苯甲醚叔丁基对羟基苯甲醚(TBHP)是一种有机氧化剂,化学式为(CH3)3COOH,它的结构中含有一个叔丁基基团和一个对羟基苯甲醚基团。

TBHP具有较强的氧化性能,常用于有机合成反应中的氧化反应。

TBHP的制备方法有多种,常见的一种是通过氢过氧化叔丁醇和苯甲醚的氧化反应制备。

反应的化学方程式如下:C4H9OH + H2O2 -> (CH3)3COOH + H2OTBHP的外观为无色液体,沸点为70℃,密度为0.91 g/cm3。

由于TBHP对空气和湿气敏感,通常制备和保存时需采取无水无氧条件。

TBHP在有机合成中广泛应用于氧化反应。

它对多种有机物均有氧化能力,可将它们氧化成相应的醛、酮或羧酸。

此外,TBHP还可氧化烯烃生成环氧化合物,氧化环己烯生成环己酮等等。

TBHP的氧化反应通常在较温和的条件下进行,反应速率较快,选用TBHP作为氧化剂具有高效、方便和较好的选择性。

在TBHP的氧化反应中,常常需要使用催化剂来增强反应效果。

常用的催化剂有过渡金属盐、氧化铈等。

催化剂能够与TBHP发生复合反应,生成活性的中间体,加速氧化反应的进行。

不同的催化剂对于不同的底物具有不同的选择性和反应速率,因此在使用TBHP进行有机合成反应时,选择合适的催化剂是非常重要的。

在实际应用中,TBHP广泛用于有机合成的各个领域。

以TBHP氧化反应为例,常见的应用有:1. 苯甲醚的氧化:将苯甲醚与TBHP反应,可将其氧化为对羟基苯甲醛或对羟基苯甲酸,进一步可以用于合成药物或染料的中间体。

2. 醇的氧化:TBHP可以将醇氧化成相应的醛或酮。

这对于有机合成中的醛或酮的合成非常有用,例如合成香精、染料等。

3. 烯烃的环氧化:使用TBHP进行烯烃的环氧化反应,可以合成环氧化合物,这对于合成化工中的环化合物非常有用。

4. 环己烯的氧化:TBHP对环己烯的氧化反应可以将其氧化为环己酮,这对于合成溶剂、药物等具有重要意义。

对羟基苯甲醚的生产原理与工艺

对羟基苯甲醚的生产原理与工艺摘要对经基苯甲醚的制备方法,步骤包括在碱性条件下,将对苯二酚、一氯甲烷、无机碱、溶剂和水置于压力釜中,经过搅拌、分离、蒸馏和真空精馏的步骤制得对经基苯甲醚,其中,对苯二酚与一氯甲烷的投料重量比为1:0.46一0.8,对苯二酚与无机碱的投料重量比为1:0.36一0.65,对苯二酚与溶剂的投料重量比为1:2一5。

其优点是:用一氯甲烷替代剧毒的硫酸二甲酷,降低了生产原料的毒性,采用带压反应,提高反应选择性,得到纯度在99.5%以上的高纯产品,其95%以上的收率,相对于现有方法有了很大的提高;反应液只需经过蒸馏和真空精馏的步骤,便可以得到质量稳定的成品,简化了反应液的处理步骤,生产成本大大降低。

关键字对羟基苯甲醚,对苯二酚,一氯甲烷,无机碱。

1 对羟基苯甲醚的应用与合成方法进展对羟基苯甲醚是重要的医药化工原料,广泛应用于医药中间体和化工原料中,其生产产量也不断在上升,而且在国内外都有很大的需求市场。

1.1 对羟基苯甲醚应用简介对羟基苯甲醚广泛用于丙烯腈,丙烯酸、甲基丙烯酸及其类等烯基单体的阻聚剂、紫外线抑制剂、染料中间体等。

1)用于UV光油,UV光固化涂料(UV塑胶涂料)中起阻聚稳定作用,防止凝胶氧化现象,可延长树脂溶液产品的储存期,提高稳定性,是一种高效的阻聚剂产品。

2)用作丙稀酸、乙烯酸等丙稀基单体及酯的高效阻聚剂,也是乙烯基型塑料单体的阻聚剂,最大优点是添加该阻聚剂后的单体和其它单体共聚时不必除去该阻聚剂,可直接共聚,不会使树脂颜色加深变黄,热稳定性好,是一种高效的阻聚剂产品。

3)它还用作防老剂、增塑剂以及食用油脂和化妆品的抗氧剂BHA 等的合成。

它有定香作用,用于皂用香精中;而且可用于制作药物,也可用于做油漆和塑料的抗风蚀剂,紫外线抑制剂。

1.2 对羟基苯甲醚合成方法进展目前报道的对羟基苯甲醚的合成方法比较多,归纳起来大致有以下几种方法:1)甲醇法:在对苯醌存在下,利用对苯二酚和甲醇反应,合成对羟基苯甲醚。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

对羟基苯甲醚的生产原理与工艺摘要对经基苯甲醚的制备方法,步骤包括在碱性条件下,将对苯二酚、一氯甲烷、无机碱、溶剂和水置于压力釜中,经过搅拌、分离、蒸馏和真空精馏的步骤制得对经基苯甲醚,其中,对苯二酚与一氯甲烷的投料重量比为1:0.46一0.8,对苯二酚与无机碱的投料重量比为1:0.36一0.65,对苯二酚与溶剂的投料重量比为1:2一5。

其优点是:用一氯甲烷替代剧毒的硫酸二甲酷,降低了生产原料的毒性,采用带压反应,提高反应选择性,得到纯度在99.5%以上的高纯产品,其95%以上的收率,相对于现有方法有了很大的提高;反应液只需经过蒸馏和真空精馏的步骤,便可以得到质量稳定的成品,简化了反应液的处理步骤,生产成本大大降低。

关键字对羟基苯甲醚,对苯二酚,一氯甲烷,无机碱。

1 对羟基苯甲醚的应用与合成方法进展对羟基苯甲醚是重要的医药化工原料,广泛应用于医药中间体和化工原料中,其生产产量也不断在上升,而且在国内外都有很大的需求市场。

1.1 对羟基苯甲醚应用简介对羟基苯甲醚广泛用于丙烯腈,丙烯酸、甲基丙烯酸及其类等烯基单体的阻聚剂、紫外线抑制剂、染料中间体等。

1)用于UV光油,UV光固化涂料(UV塑胶涂料)中起阻聚稳定作用,防止凝胶氧化现象,可延长树脂溶液产品的储存期,提高稳定性,是一种高效的阻聚剂产品。

2)用作丙稀酸、乙烯酸等丙稀基单体及酯的高效阻聚剂,也是乙烯基型塑料单体的阻聚剂,最大优点是添加该阻聚剂后的单体和其它单体共聚时不必除去该阻聚剂,可直接共聚,不会使树脂颜色加深变黄,热稳定性好,是一种高效的阻聚剂产品。

3)它还用作防老剂、增塑剂以及食用油脂和化妆品的抗氧剂BHA 等的合成。

它有定香作用,用于皂用香精中;而且可用于制作药物,也可用于做油漆和塑料的抗风蚀剂,紫外线抑制剂。

1.2 对羟基苯甲醚合成方法进展目前报道的对羟基苯甲醚的合成方法比较多,归纳起来大致有以下几种方法:1)甲醇法:在对苯醌存在下,利用对苯二酚和甲醇反应,合成对羟基苯甲醚。

其反应式如下:林棋等利用对甲苯磺酸和硫酸钠以及硫酸钙作催化剂催化合成对羟基苯甲醚,最佳工艺条件是:n(对苯二酚):n(甲醇)=1:6,催化剂用量为对苯二酚的用量的10%,在70℃回流温度下反应3 h,对羟基苯甲醚收率可达81.6%,但是该反应对催化剂要求较高。

2)对氨基苯甲醚羟基化法:①对硝基苯甲醚的合成:②对硝基苯甲醚的合成:③对羟基苯甲醚的合成:蔡剑等报道了由对硝基氯苯经取代反应生成对硝基苯甲醚;再在还原剂硫化钠的作用下还原生成对氨基苯甲醚;最后经重氮化反应,分解成产品对羟基苯甲醚。

着重探讨了对氨基苯甲醚合成对羟基苯甲醚的反应条件及影响其收率的因素。

整个合成路线反应条件温和,无需高温、高压、高酸。

且每步收率均可达到80%以上,该反应的不足之处在于合成步骤太多,降低了总收率。

3)三氯甲烷法主要利用三氯甲烷作为甲基化试剂与对苯二酚反应生成对羟基苯甲醚,该方法的收率不高。

4)硫酸二甲酯法利用硫酸二甲酯和对苯二酚进行反应,生成对羟基苯甲醚,该方法成本比较低,且是报道的比较早的对羟基苯甲醚合成方法。

5)碳酸二甲酯法:刘海红,季卫刚等人报道了利用碳酸二甲酯和邻苯二酚反应合成邻羟基苯甲醚,合成的收率只有百分之三十多,碳酸二甲酯是良好的环保的甲基化试剂,无毒无害,但是对催化剂要求高,可以改变催化剂加大碳酸二甲酯的开发力度。

该方法可以借鉴用到羟基苯甲醚的合成方法。

1.3对羟基苯甲醚合成工艺改进1.3.1 对1.2 中4)的方法进行改进硫酸二甲酯法所用的硫酸二甲酯毒性大,且对羟基苯甲醚收率(47.18%);通过甲醇法合成目标产物,收率有所提高(68%~76%),但使用传统的硫酸,三废污染严重,因副产物多,提纯困难,产品质量差。

利用具有极强缩水作用的复合载体强酸( H3C SO3H/Na2SO4·CaSO4)作催化剂,通过对苯二酚与甲醇进行缩合反应,获得较好的效果。

1.3.1.1复合载体强酸的制备按n(对甲苯磺酸)∶n(无水硫酸钠)∶n(硫酸钙)=1.0∶5.0∶5.0配比,首先将对甲苯配成无水乙醇稀溶液淋于无水硫酸钠和无水钙的混合物,拌匀后放入烘箱中于110~120干.然后研磨,再在烘箱中于120~130℃下3~5 h,最后转至干燥器中备用。

1.3.1.2 对羟基苯甲醚的合成在装有电动搅拌器、回流冷凝管、滴液漏斗的三颈瓶中,依次加入22.0 g (0.20 mol)对苯二酚、10 mL甲醇一定量的催化剂和0.5g聚乙二醇-400作助催化剂,混合均匀,加热回流,慢慢滴加装有一定量甲醇和0.10 mol H2O2的混合液(大约需时2 h),反应3 h,冷却,过滤,滤液回收甲醇后,用乙醚萃取,萃取液蒸去乙醚,再进行减压蒸馏,收集110~112℃/5.33 kPa馏分,即可得到白色固体产品,必要时可用95%乙醇进行重结晶,得到白色结晶。

1.3.1.3 小结(1) 以自制的复合载体强酸( H3C SO3H /Na2SO4·CaSO4)作催化剂催化合成对羟基苯甲醚,最佳工艺条件是:n(对苯二酚)∶n(甲醇)=1∶6,催化剂用量为对苯二酚的用量的10%,在70℃回流温度下反应3 h,对羟基苯甲醚收率可达81.6%。

(2) 本法合成目标产物操作方便,反应条件温和,后处理简单,产品收率较高。

1.3.2 对1.2中2)的方法进行改进以加氢取代原工艺中硫化碱还原,避免了含硫废水的产生;以水汽蒸馏法快速移走生成的对羟基苯甲醚,提高了收率,并避免使用低沸点易燃易爆的溶剂乙醚。

改进后的工艺解决了环保问题,降低了生产成本,使其更适合工业化生产。

1.3.2.1 改进具体方面将硫化钠还原改进为低压加氢,一方面杜绝了原工艺产生大量的含硫废水的问题,大大减轻了环保方面的压力,并且避免使用毒性原料硫化碱;将对氨基苯甲醚制成重氮盐后分解成目标产物对羟基苯甲醚过程进行改进,原工艺是将重氮盐一次性加入亚铜盐中,分解后用乙醚萃取得到产品;改进后的工艺将重氮盐滴加到亚铜盐的水溶液中,根据反应动力学原理,采用边滴加边水汽蒸馏的方法,将生成的目标产物对羟基苯甲醚迅速移走,提高了收率,且不使用极易燃爆的溶剂乙醚,提高了工艺路线的安全性。

1.3.2.2 优点现代经济的高速发展使得环境恶化,当前全世界都以清洁生产、保护环境为主题进行产业结构的整合,因此一个项目、一条工艺路线能否实施不仅要考虑收率、质量以及化学过程本身,更要考虑其安全环保。

笔者采用加氢代替硫化碱还原由对硝基苯甲醚合成对氨基苯甲醚,收率由81%提高到84.8%,产物的熔点由56~57℃提高到58~59℃,产品纯度优于原工艺,虽然收率、质量方面优势不明显,但在三废的产生与处理方面效果显著,加氢过程基本不会产生废液,使用后的废催化剂经回收活化后可重复使用,随产品浓缩后的溶剂亦可循环使用,生产成本大大降低。

重氮盐水解成酚的过程中,由水汽蒸馏代替乙醚萃取。

从反应动力学的角度看,当把反应的生产物不断移走,会促进反应向目的方向更快更深度地进行,使得反应物充分反应,提高反应收率。

另外,重氮盐不稳定,一次性大量加入亚铜盐中慢慢分解,不易控制,并且生成的酚还会与未来得及反应的重氮盐偶联生成焦油类物质,而水汽蒸馏工艺正好可避免此问题,反应收率由原来的85.7%提高到91.2%。

1.3.2.3 小结通过几项工艺改进,产品收率和质量有一定幅度提高,生产成本降低,环保控制方面也有了较大改善,产品更具竞争力,有一定的工业化前景。

1.3.3 对1.2中1)的方法进行改进采用新型复合脱水催化剂C-04,由对苯二酚和对苯醌的混合物与甲醇合成对羟基苯甲醚。

采用正交设计法求得最佳配比为对苯二酚∶甲醇∶催化剂C-04∶对苯醌=11g∶90ml∶6.0g∶1.1g,在反应温度82.1℃下回流4小时,对羟基苯甲醚收率可达85%以上。

后处理工艺改为油水分离、水洗、干燥、减压蒸馏,可得纯度为99.5%的白色晶体。

1.3.3.1 实验原理1.3.3.2 小结以一种复合脱水催化剂C-04催化合成对羟基苯甲醚,用气相色谱仪进行产品检测,试验结果表明反应最佳配料比为对苯二酚∶甲醇∶催化剂C-04∶对苯醌=11g∶90ml∶6.0g∶1.1g,回流反应4小时,单醚产率达85%以上;采用油水分离后处理,水洗后再经减压精馏,产品的纯度达99.5%以上。

采用新型催化剂C-04催化合成对羟基苯甲醚,与传统的对苯二酚烷基化法和对氨基苯醚重氮化合成法比较,有反应条件温和,催化剂用量少,单醚化反应选择性好,收率和纯度高,反应易于操作控制等优点,同时也减少了废酸对环境的污染,可望实现工业化生产。

2 最佳工艺2.1 背景技术对经基苯甲醚又名对苯二酚单甲醚,对甲氧基苯酚,分子式,分子量124.14,结构式为:。

对羟基甲醚为白色结晶固体,凝固点55一57℃,沸点243℃,不溶于冷水。

对羟基苯甲醚是合成芳醋类液晶的一个重要的化工原料,也可以作为染料中间体。

并可用作生产丙烯睛、丙烯酸、甲基丙烯酸及其醋类等烯烃类单体中的高效阻聚剂,还可以作为不饱和树脂的稳定剂和紫外线抑制剂等,用途非常广泛,根据不同的原料,该化合物有多种合成方法。

据了解,申请名称为“以对氨基苯甲醚制备对经基苯甲醚的方法”的中国发明专利申请公开了一种以对氨基苯甲醚经重氮化、水解反应制备对经基苯甲醚的方法,其缺点是:重氮盐的水解必须在高酸液和较高的温度下进行,容易导致重氮盐分解,且使用该方法产生的废水较多,收率较低,不适合工业化应用。

目前,国内外关于对经基苯甲醚的合成,主要是以对苯二酚为原料,采用硫酸二甲醋法或甲醇催化法合成对经基苯甲醚,其中,硫酸二甲醋法的缺点是:硫酸二甲醋本身属于剧毒品,价格贵,反应要求严格,由于其化学性质比较活泼,在反应中选择性差,除产生30%左右的对苯二甲醚外,还极易产生其它焦油状副产物,使得生产中处理难度大,并影响了产品的质量和收率;甲醇催化法避免了硫酸二甲醋的毒性,且最高收率可达到82%左右,但其缺点是:常用毒性较大的苯作溶剂,或常用毒性大且价格高的冠醚作为催化剂,反应液需经萃取、中和、水洗、浓缩、减压蒸馏、重结晶等复杂的后续处理过程才能得到质量稳定的产品。

2.2 对羟基苯甲醚的制备方法特征: 在碱性条件下,将对苯二酚、一氯甲烷、无机碱、溶剂和水置于压力釜中,经过搅拌、分离、蒸馏和真空精馏的步骤制得对羟基苯甲醚,其中,对苯二酚与一氯甲烷的投料重量比为1:0.46-0.8,对苯二酚与无机碱的投料重量比为1:0.36-0.65,对苯二酚与溶剂的投料重量比为1:2-5,无机碱与水的投料重量比为1:1-5;所述无机碱为氢氧化钠、氢氧化钾、碳酸氢钠、碳酸氢钾中的一种或一种以上;所述溶剂为甲苯、二甲苯中的一种或一种以上。