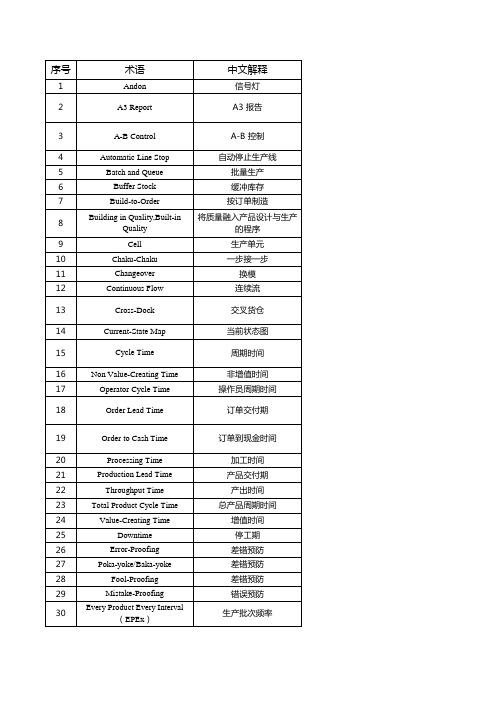

精益术语汇编

精益术语汇编

通过更换模具(安装:Set-up),用同样的机器或装配线生产不同的产品 一个用来分类和重新组合众多供应商所提供的不同产品的厂房,继而再将经过分类或 装配的产品发至不同的顾客。 指制造一件产品需要的时间,其时间等于操作时间加上必要的准备、装载及卸载的时 间之和。 不增加产品价值的活动上的时间,如库存、检查、返工等。 产品交付期加上将产品运输到客户的时间,包括处理订单的延误、将订单输入生产系 统的时间,或由于顾客订单超过生产能力而导致的等待时间等。 从收到顾客订单到收到货款所经过的时间。其时间长短取决于生产方式(按单生产、 存货生产等)。 设计或生产一个产品的时间。 生产一件产品,从开始到结束所需要的时间。(“门到门时间”) 在生产过程中可以为顾客增加价值的工序时间。 计划的或是未计划的停工而损失的生产时间。 防止操作员在工作中出现由于选错、遗漏,或是装反零件等操作而导致质量缺陷的方 法。

中文解释

信号灯 A3 报告 A-B 控制 自动停止生产线 批量生产 缓冲库存 按订单制造 将质量融入产品设计与生产 的程序 生产单元 一步接一步 换模 连续流 交叉货仓 当前状态图 周期时间 非增值时间 操作员周期时间 订单交付期 订单到现金时间 加工时间 产品交付期 产出时间 总产品周期时间 增值时间 停工期 差错预防 差错预防 差错预防 错误预防 生产批次频率

库存超市与顺序拉动系统 推动生产 适度装备 减少转换时间 一分钟换模 单件流 标准库存 标准化操作

103 104 105 106 107 108 109 110 111 112 113

标准化操作组合表 标准化操作表 节拍意识 节拍时间 目标成本 全面生产维护 价值图 可视化管理 约束理论 最优生产技术

习惯上常把主要特征值的累计百分数达70%~80%的若干因素称为A类,累计百分数 在10%~20%区间的若干因素称为B类,累计百分数在10%左右的若干因素称C类

精益常用术语

1、安灯(Andon)或称Andon,按灯,日语“灯”的意思。

是目视管理的一种工具,让人一眼看出工作状态,并在有任何异常情况时(如机器停机、质量问题、工装故障、操作员的延误、以及材料短缺等)发出信号。

同样也可以通过计划与实际产量的比值来反映生产状态。

现场出现各种问题致生产线停止时,操作员通过“灯绳”启动信号灯,或自动启动信号灯。

现场管理人员由此快速做出反应。

2、A-B控制(A-B Control)一种控制两台机器或是两个工位之间生产关系的方法,用于避免过量生产,确保资源的平衡使用。

图示中,除非满足下面三个条件,否则任何一台机器或传送带都不能运行:A机器已装满零件;传送带上有标准数量的在制品(本例中为一件);B机器上没有零件。

只有当这三个条件都满足的时候,才可以进行一个生产周期,然后等再次满足这些条件时,再进行下一个周期。

3、A3报告(A3 Report)一种由丰田公司开创的方法,通常用图形把问题、分析、改正措施、以及执行计划囊括在一张A3纸上。

在丰田公司,A3报告已经成为一个标准方法,用来总结解决问题的方案,进行状态报告,以及绘制价值流图。

国际通用的A3纸是指宽297毫米,长420毫米的纸张。

4、标准作业(Standardized Work)或称标准化作业、标准化操作。

为生产工序中每一名操作员都建立准确的工作程序,以人的动作为中心,按没有浪费的操作顺序进行生产的方法。

以下面三个因素作为基础:节拍时间,是指一个生产工序,能够符合顾客需求的制造速度。

准确的工作顺序,操作员在节拍时间里,要按照这个顺序来工作。

标准在制品(包括在机器里的产品),用来保证生产过程能够平顺的运转。

标准作业完成并发布后,就成为Kaizen(改善)的目标。

标准作业的好处包括:能够记录所有班次的工作,减少可变性,更易于培训新员工,减少工伤或疲劳,以及提供改进活动的基础数据。

因此它是管理生产现场的依据,也是寻求改善的基础。

5、标准作业表(Standardized Work Chart)或称标准作业票,标准化操作表。

精益生产管理常用术语

精益生产管理常用术语为了便于读者进一步学习精益生产,并作为实践的指南,特选用与精益生产有关的术语66条,并加又以解释。

1.精益生产(Lean Production)含义:精益生产起源于日本的丰田生产方式,美国学者对这种生产方式在理论上加以概括与总结,命名为“Lean production”,中文翻译为“精益生产”。

“Lean”的意思是没有脂肪。

这种生产哲学将库存比喻为人体的脂肪,认为动作良好的企业应该是没有库存的,因此命名为2.附加价值(Value Added)含义:附加价值是企业本身创造出的价值。

附加价值愈高则获利能力愈强。

附加价值=销售额—(材料费+委外加工费+折旧费+工资)。

附加价值率的计算方式为:(附加价值/营业收入)×100%%。

比率越高则贡献越大,显示获力愈强,精益企业应达到30%以上。

3.7种浪费含义:精益生产方式将所有浪费归纳成七种——(1)等待的浪费;(2)搬运的浪费;(3)不良品的浪费;(4)动作的浪费;(5)加工的浪费;(6)库存的浪费;(7)制造过多(早)的浪费。

4.价值流图(Value Stream Mapping)含义:所谓价值流,指一个产品/服务在流程中所必须要经过的一组特定活动(包括增值活动和非增值活动),识别价值流,是在这组特定活动中识别浪费和寻找改善机会。

识别价值流的常用工具,就是价值流图。

价值流图把产品或者服务所涉及的所有物流与信息流相关内容用目视图表的方式绘制出来,作为随后即将展开的精益改造的依据。

5.丰田生产方式(Toyota Production System)含义:一般认为,丰田生产方式的支柱有两个,一是“自动化”,二是“及时生产”。

根据大野耐一的描述,丰田生产方式的现场管理,有两个特点,一是流水化制造,二是拉动式计划方法,也就是看板方式。

丰田过去是将车床、铣床分车间集中在一起,后来则改善为依照生产流程将车床、铣床、钻床一台一台流水化排列布置。

精益生产管理常用术语

精益生产管理常用术语为了便于读者进一步学习精益生产,并作为实践的指南,特选用与精益生产有关的术语66条,并加又以解释。

1.精益生产(Lean Production)含义:精益生产起源于日本的丰田生产方式,美国学者对这种生产方式在理论上加以概括与总结,命名为“Lean production”,中文翻译为“精益生产”。

“Lean”的意思是没有脂肪。

这种生产哲学将库存比喻为人体的脂肪,认为动作良好的企业应该是没有库存的,因此命名为2.附加价值(Value Added)含义:附加价值是企业本身创造出的价值。

附加价值愈高则获利能力愈强。

附加价值=销售额—(材料费+委外加工费+折旧费+工资)。

附加价值率的计算方式为:(附加价值/营业收入)×100%%。

比率越高则贡献越大,显示获力愈强,精益企业应达到30%以上。

3.7种浪费含义:精益生产方式将所有浪费归纳成七种——(1)等待的浪费;(2)搬运的浪费;(3)不良品的浪费;(4)动作的浪费;(5)加工的浪费;(6)库存的浪费;(7)制造过多(早)的浪费。

4.价值流图(Value Stream Mapping)含义:所谓价值流,指一个产品/服务在流程中所必须要经过的一组特定活动(包括增值活动和非增值活动),识别价值流,是在这组特定活动中识别浪费和寻找改善机会。

识别价值流的常用工具,就是价值流图。

价值流图把产品或者服务所涉及的所有物流与信息流相关内容用目视图表的方式绘制出来,作为随后即将展开的精益改造的依据。

5.丰田生产方式(Toyota Production System)含义:一般认为,丰田生产方式的支柱有两个,一是“自动化”,二是“及时生产”。

根据大野耐一的描述,丰田生产方式的现场管理,有两个特点,一是流水化制造,二是拉动式计划方法,也就是看板方式。

丰田过去是将车床、铣床分车间集中在一起,后来则改善为依照生产流程将车床、铣床、钻床一台一台流水化排列布置。

100个精益名词解释(全)

100个精益名词解释A3 Report (A3报告)一种由丰田公司开创的方法,通常用图形把问题、分析、改正措施、以及执行计划囊括在一张大的(A3)纸上。

在丰田公司,A3报告已经成为一个标准方法,用来总结解决问题的方案,进行状态报告,以及绘制价值流图。

国际通用的A3纸是指宽297毫米,长420毫米的纸张。

A-B Control (A-B控制)一种控制两台机器或是两个工位之间生产关系的方法,用于避免过量生产,确保资源的平衡使用。

图示中,除非满足下面三个条件,否则任何一台机器或是传送带都不准运行:A机器已装满零件;传送带上有标准数量的在制品(本例中为一件);B机器上没有零件。

只有当这三个条件都满足的时候,才可以进行一个生产周期,然后等再次满足这些条件时,再进行下一个周期。

Andon (信号灯)一个可视化的管理工具,让人们一眼就能够看出工作的运转状况,并且在任何有异常状况时发出信号。

Andon可以用来指示生产状态(例如,哪一台机器在运转),异常情况(例如,机器停机,出现质量问题,工装故障,操作员的延误,以及材料短缺等),以及需要采取的措施,如换模等。

此外,Andon同样也可以通过计划与实际产量的比值来反映生产状态。

Automatic Line Stop (自动停止生产线)出现任何生产问题或质量缺陷的时候都会自动停止生产。

对于自动生产线而言,这通常包括安装传感器及相应开关,用来探测异常情况,并且自动停止生产线。

对于非自动生产线而言,通常设置一个固定工位,用来停止生产线的运转。

如果无法在生产周期中解决问题,这个工位的操作员可以在周期结束的时候,通过绳子或是按钮来停止生产。

这个例子解释了自动化(Jidoka)的精益原则,它能够防止缺陷进入到下一个生产工序,并且能够避免制造出一系列的缺陷产品。

与之形成对比的是,有些大批量的生产厂家,即便是发现缺陷重复出现,不得不返工时,仍维持生产线的运转,为了是获得较高的设备利用率。

精益术语汇编

为了便于读者进一步学习精益生产,并作为实践的指南,特选用与精益生产有关的术语66条,并加又以解释。

1.1. 精益生产(Lean Production)含义:精益生产起源于日本的丰田生产方式,美国学者对这种生产方式在理论上加以概括与总结,命名为“Lean production”,中文翻译为“精益生产”。

“Lean”的意思是没有脂肪。

这种生产哲学将库存比喻为人体的脂肪,认为动作良好的企业应该是没有库存的,因此命名为2.附加价值(Value Added)含义:附加价值是企业本身创造出的价值。

附加价值愈高则获利能力愈强。

附加价值=销售额—(材料费+委外加工费+折旧费+工资)。

附加价值率的计算方式为:(附加价值/营业收入)×100%%。

比率越高则贡献越大,显示获力愈强,精益企业应达到30%以上。

3.7种浪费含义:精益生产方式将所有浪费归纳成七种——(1)等待的浪费;(2)搬运的浪费;(3)不良品的浪费;(4)动作的浪费;(5)加工的浪费;(6)库存的浪费;(7)制造过多(早)的浪费。

4.价值流图(Value Stream Mapping)含义:所谓价值流,指一个产品/服务在流程中所必须要经过的一组特定活动(包括增值活动和非增值活动),识别价值流,是在这组特定活动中识别浪费和寻找改善机会。

识别价值流的常用工具,就是价值流图。

价值流图把产品或者服务所涉及的所有物流与信息流相关内容用目视图表的方式绘制出来,作为随后即将展开的精益改造的依据。

5.丰田生产方式(Toyota Production System)含义:一般认为,丰田生产方式的支柱有两个,一是“自动化”,二是“及时生产”。

根据大野耐一的描述,丰田生产方式的现场管理,有两个特点,一是流水化制造,二是拉动式计划方法,也就是看板方式。

丰田过去是将车床、铣床分车间集中在一起,后来则改善为依照生产流程将车床、铣床、钻床一台一台流水化排列布置。

生产的产品则按照生产流程顺序流动。

精益基础术语

一、精益基础术语定义:1、价值流VSM(Value StreaM):用以描述、连接为客户提供增值产品或服务时,改变物料或信息的步骤2、增值过程VA:价值流中明确能创造价值的步骤3、一型浪费NVA1:价值流中不创造价值但因为质量、合规、调度等内部运营需要不可避免的步骤4、二型浪费NVA2: 价值流中不创造价值而且可以立即去掉的步骤5、动作Activity:指具体的某项流程步骤6、衔接Connection:指流程步骤之间的输入、输出、和指标要求7、流程Process:指描述一系列步骤内容和衔接关系的过程8、资源Resource:指特定动作所占用的机器、人员资源。

9、当前价值流Current VSM:指当前企业为客人提供产品和服务的过程,包括从客人角度和从企业角度的价值流10、理想价值流Ideal VSM:是指通过识别并消除当前价值流中的一型浪费和二型浪费之后,在理想状况下,企业为客人提供产品和服务的过程。

11、处理量Capacity:指流程中的特定步骤可以处理的最大单件数量12、产能TPR(Throughput Rate):指流程中的各类资源,在单位时间段内(比如1天或1小时)可以处理的最大单件数量13、瓶颈资源Bottleneck Resource:是指流程中TPR值最小的资源。

整个流程的TPR由流程中瓶颈资源的TPR决定;14、流程均衡Process Levelling:是指在设计流程步骤和分配资源数量时,尽量将流程中每类资源的产能设计到一致。

15、实物生产过程Production:是指任何具体物品的生产加工过程,实物生产过程并不仅局限于工业生产中的零部件、半成品加工生产过程,在服务业中同样可能存在实物生产过程,比如对于餐饮服务业,从食材加工至菜品的过程就应归类为实物生产过程。

16、实物供应链过程SCN(Supply Chain Network):是指物品从供应地向接收地的实体流动过程中,将运输、储存、采购、装卸搬运、包装、流通加工、配送、信息处理等功能有机结合起来实现用户要求的过程。

精益术语汇编 Lean Lexicon

精益术语 Lean LexiconLean and Six SigmaLabor Linearity (劳动力线性化)一种在生产工序(特别是一个生产单元)中,随着产量的变化灵活调动操作员人数的方法。

按照这种方法,制造每个零件所需人数,随产量的变化,可以接近于线性。

参见:投资线性化。

Lean Enterprise (精益企业)一个产品系列价值流的不同部门同心协力消除浪费,并且按照顾客要求,来拉动生产。

这个阶段性任务一结束,整个企业立即分析结果,并启动下一个改善计划。

Lean Production (精益生产)一种管理产品开发、生产运作、供应商、以及客户关系的整个业务的方法。

与大批量生产系统形成对比的是,精益生产强调以更少的人力,更少的空间,更少的投资,和更短的时间,生产符合顾客需求的高质量产品。

精益生产由丰田公司在第二次世界大战之后首创,到1990年的时候,丰田公司只需要用原来一半的人力,一半的制造空间和投入资金,生产相同数量的产品。

在保证质量和提高产量的同时,他们所花费的在产品开发和交货的时间,也远比大批量生产更有效益。

(Womack,Jones和Roos1990, P.13)“精益生产”这个术语由MIT国际机动车辆项目的助理研究员John Krafcik于20世纪80年代最先提出。

Lean Logistics (精益物流)在沿着价值流的各个公司和工厂之间,建立一个能够经常以小批量进行补给的拉动系统。

我们假设A公司(一个零售商)直接向顾客销售产品,而且从B公司(一个制造商)大批量、低频率的补给货物。

精益物流将会在零售商(A公司)安装一个拉动信号,当他售出若干的货物之后,这个信号就会提示制造商,补充相同数量的货物给A,同时制造商会提示他的供应商补充相同数量的原料或半成品,以此一直向价值流的上游追溯。

精益物流需要拉动信号(EDI,看板,网络设备,等等),来保证价值流各工序之间的平衡生产,举个例子,用频繁的小批量装运方法,将零售商、制造商、以及供应商,联成一条“送牛奶”的供应链。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Fixed-time,unfixed-quantity conveyance Fixed-quantity ,unfixed-time conveyance Muda Mura Muri Multi-Machine Handling Multi-Process Handling One Piece Flow Operation Operator Balance Chart(OBC) Operational Availability Operation Rate Out-of-Cycle Work Overall Equipment Effectiveness (OEE) Overproduction Paced Withdrawal Pitch PDCA Plan For Every Part(PFEP) Plan For Every Person Point-of-Use Storage Process Capacity Sheet Process Village Product Family Product Family Matrix Production Analysis Board Production Control Production Preparation Process Production Smoothing Pull Production Supermarket Pull System Sequential Pull System

定义

用来指示生产状态、异常情况,以及需要采取的措施。 用图形把问题、分析、改正措施以及执行计划写在A3纸上,形成用来总结解决问题 的方案、进行状态报告、绘制价值流图的标准方法。 一种控制两台机器或两个工位之间成产关系的方法,用于避免过量生产,确保资源的 平衡使用。 任何出现生产问题或质量缺陷的时候都会自动停止生产。

序号

1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30

术语

Andon A3 Report A-B Control Automatic Line Stop Batch and Queue Buffer Stock Build-to-Order Building in Quality,Built-in Quality Cell Chaku-Chaku Changeover Continuous Flow Cross-Dock Current-State Map Cycle Time Non Value-Creating Time Operator Cycle Time Order Lead Time Order to Cash Time Processing Time Production Lead Time Throughput Time Total Product Cycle Time Value-Creating Time Downtime Error-Proofing Poka-yoke/Baka-yoke Fool-Proofing Mistake-Proofing Every Product Every Interval (EPEx)

在固定的生产周期内,平衡产品的类型与数量。 在固定的时间间隔里,利用看板来平衡产品的型号和数量的工具。

检查产品质量的行动。 沿着价值流各工序之间存在的成品或半成品。

工厂内各工序之间的半成品。 一种衡量材料在工厂里或是整条价值流中,流动快慢的标准,常见等于年度销售产品 成本除以当年平均库存价值。

一种只在需要的时候才制造和运输所需数量产品的生产系统。 通过对整条价值流,或是某个单一工序,进行持续改进,实现以最少的浪费创造更多 的价值。 信号工具。 顾客对产品的需求都是相对稳定的。 5个原则:1.明确价值的看法;2.明确每个产品系列价值的所有工序,消除非增值的 工作;3.让创造价值的各工序连接更加紧密,以使产品能够平顺地运到顾客手中;4. 让顾客来拉动生产活动;5.在已经明确顾客对价值的观点、价值流,先出浪费,并引 入拉动系统后再重新开始这个改善过程,并一直持续下去,直到实现没有任何浪费就 能创造完美价值为止。

95 96 97 98 99 100 101 102

Mixed Supermarke and Sequential Pull System Push Production Right-Sized Tools Set-Up Reduction Single Minute Exchange of Die (SMED) Single-Piece Flow Standard Inventory Standardized Work Standardized Work Combination Table Standardized Work Chart Takt Image Takt Time Target Cost Total Productive Maintenance Value Stream Mapping Visual Management Theory of Constraints(TOC) Optimized Production Timetable (OPT) ABC分类法

习惯上常把主要特征值的累计百分数达70%~80%的若干因素称为A类,累计百分数 在10%~20%区间的若干因素称为B类,累计百分数在10%左右的若干因素称C类

以相似的加工步骤和通用的设备,制造出的不同型号的产品。 一块置于生产工序旁边的白板,用来显示实际操作与计划的对比。 用来控制生产和安排生产节拍的任务,以保证产品能够按照顾客要求,平稳、迅速地 流动。 设计生产的方法,应用在新产品或现有产品变更时。 一种由下游向上游提出生产需求的生产控制方法。

一个容易操作、维护、能迅速换模、容易搬运,安装后能以小批量进行生产的准备。

库存超市与顺序拉动系统 推动生产 适度装备 减少转换时间 一分钟换模 单件流 标准库存 标准化操作

103 104 105 106 107 108 109 110 111 112 113

标准化操作组合表 标准化操作表 节拍意识 节拍时间 目标成本 全面生产维护 价值图 可视化管理 约束理论 最优生产技术

Machine Cycle Time Mass Production Material Flow Material Handling

机器周期时间 大批量生产 材料流 材料搬运

63 64 65 66 67 68 69 70 71 72 73 74 75 76 77 78 79 80 81 82 83 84 85 86 87 88 89 90 91 92 93 94

31 32 33 34 35 36 37 38 39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 56 57

Fill-Up System First In,First Out Flow Production Four Ms Future-State Map Gemba Heijunka Heijunka Box Hoshin Kanri Ideal-State Map Information Flow Inspection Inventory Finished Goods Raw Materials Safety Stock Shipping Stock Work-in-Process Inventory Turns Jidoka Jishuken Just-in-Time(JIT) Kaizen Kaizen Workshop Kanban Level Production Level Selling

在同一条生产线中,生产不同型号产品的频率。

在一个拉动生产系统中,前面的工序只生产够用的产品来取代或是填补后续工序提取 的产品。 FIFO,一种维持生产和运输顺序的实践方法,是实现拉动系统的必要条件。 生产系统为顾客创造价值的4个M:材料(Material)、机器(Machine)、人 (Man)、为顾客创造价值但却消耗资源的活动,分可立即改善的浪费活动和不能立即消 除的活动。 生产运作的不平衡。 超载的设备或超负荷的工人,通常是工作的节拍比原设计的规格更高、更困难所致。

一种根据节拍时间,来分配操作员工作的图表工具,用于帮助在多步骤、多操作员的 工序中创造连续流。

定时不定量运输 定量不定时运输 浪费 浪费 浪费 多机操作 多工序操作 单件流 操作 操作员平衡表 设备正常运转率 运转率 生产工序以外的工作 总体设备效率 过量生产 有节奏的提取 单位制造时间 计划,实施,检查,行动 为每个产品做计划 为每个人做培训计划 使用点存放 过程能力表 加工群 产品系列 产品系列矩阵 生产分析板 生产控制 生产过程准备 生产平顺化 拉动生产 库存超市拉动系统 顺序拉动系统

通过更换模具(安装:Set-up),用同样的机器或装配线生产不同的产品 一个用来分类和重新组合众多供应商所提供的不同产品的厂房,继而再将经过分类或 装配的产品发至不同的顾客。 指制造一件产品需要的时间,其时间等于操作时间加上必要的准备、装载及卸载的时 间之和。 不增加产品价值的活动上的时间,如库存、检查、返工等。 产品交付期加上将产品运输到客户的时间,包括处理订单的延误、将订单输入生产系 统的时间,或由于顾客订单超过生产能力而导致的等待时间等。 从收到顾客订单到收到货款所经过的时间。其时间长短取决于生产方式(按单生产、 存货生产等)。 设计或生产一个产品的时间。 生产一件产品,从开始到结束所需要的时间。(“门到门时间”) 在生产过程中可以为顾客增加价值的工序时间。 计划的或是未计划的停工而损失的生产时间。 防止操作员在工作中出现由于选错、遗漏,或是装反零件等操作而导致质量缺陷的方 法。

中文解释

信号灯 A3 报告 A-B 控制 自动停止生产线 批量生产 缓冲库存 按订单制造 将质量融入产品设计与生产 的程序 生产单元 一步接一步 换模 连续流 交叉货仓 当前状态图 周期时间 非增值时间 操作员周期时间 订单交付期 订单到现金时间 加工时间 产品交付期 产出时间 总产品周期时间 增值时间 停工期 差错预防 差错预防 差错预防 错误预防 生产批次频率