铝基板焊盘及布线设计规范

pcb焊盘设计规范

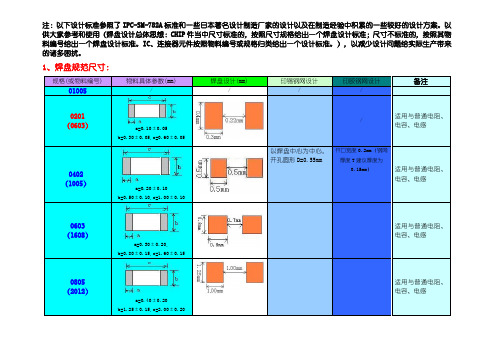

注:以下设计标准参照了IPC-SM-782A标准和一些日本著名设计制造厂家的设计以及在制造经验中积累的一些较好的设计方案。

以供大家参考和使用(焊盘设计总体思想:CHIP件当中尺寸标准的,按照尺寸规格给出一个焊盘设计标准;尺寸不标准的,按照其物料编号给出一个焊盘设计标准。

IC、连接器元件按照物料编号或规格归类给出一个设计标准。

),以减少设计问题给实际生产带来的诸多困扰。

1、焊盘规范尺寸:规格(或物料编号) 物料具体参数(mm) 焊盘设计(mm) 印锡钢网设计印胶钢网设计备注01005 / / / /0201(0603)a=0.10±0.05b=0.30±0.05,c=0.60±0.05 /适用与普通电阻、电容、电感0402(1005)a=0.20±0.10b=0.50±0.10,c=1.00±0.10 以焊盘中心为中心,开孔圆形D=0.55mm开口宽度0.2mm(钢网厚度T建议厚度为0.15mm)适用与普通电阻、电容、电感0603(1608)a=0.30±0.20,b=0.80±0.15,c=1.60±0.15 适用与普通电阻、电容、电感0805(2012)a=0.40±0.20b=1.25±0.15,c=2.00±0.20 适用与普通电阻、电容、电感1206(3216)a=0.50±0.20b=1.60±0.15,c=3.20±0.20 适用与普通电阻、电容、电感1210(3225)a=0.50±0.20b=2.50±0.20,c=3.20±0.20 适用与普通电阻、电容、电感1812(4532)a=0.50±0.20b=3.20±0.20,c=4.50±0.20 适用与普通电阻、电容、电感2010(5025)a=0.60±0.20b=2.50±0.20,c=5.00±0.20 适用与普通电阻、电容、电感2512(6432)a=0.60±0.20b=3.20±0.20,c=6.40±0.20 适用与普通电阻、电容、电感1:1开口,不避锡珠5700-250AA2-0300排阻0404(1010)a=0.25±0.10,b=1.00±0.10c=1.00±0.10,d=0.35±0.10p=0.65±0.05排阻0804(2010)a=0.25±0.10,b=2.00±0.10c=1.00±0.10,d=0.30±0.15p=0.50±0.05排阻1206(3216)a=0.30±0.15,b=3.2±0.15c=1.60±0.15,d=0.50±0.15p=0.80±0.10排阻 1606 (4016)a=0.25±0.10,b=4.00±0.20 c=1.60±0.15,d=0.30±0.10p=0.50±0.05472X-R05240-10a=0.38±0.05,b=2.50±0.10 c=1.00±0.10,d=0.20±0.05 d1=0.40±0.05,p=0.50钽质电容适用于钽质电容1206 (3216) a=0.80±0.30,b=1.60±0.20 c=3.20±0.20,d=1.20±0.10 A=1.50,B=1.20,G=1.401411 (3528) a=0.80±0.30,b=2.80±0.20 c=3.50±0.20,d=2.20±0.10 A=1.50,B=2.20,G=1.702312 (6032) a=1.30±0.30,b=3.20±0.30 c=6.00±0.30,d=2.20±0.10 A=2.00,B=2.20,G=3.202917 (7243)a=1.30±0.30,b=4.30±0.30 c=7.20±0.30,d=2.40±0.10A=2.00,B=2.40,G=4.50铝质电解电容适用于铝质电解电容(Ø4×5.4)d=4.0±0.5h=5.4±0.3a=1.8±0.2,b=4.3±0.2c=4.3±0.2,e=0.5~0.8p=1.0A=2.40,B=1.00P=1.20,R=0.50(Ø5×5.4)d=5.0±0.5h=5.4±0.3a=2.2±0.2,b=5.3±0.2c=5.3±0.2,e=0.5~0.8p=1.3A=2.80,B=1.00P=1.50,R=0.50(Ø6.3×5.4)d=6.3±0.5h=5.4±0.3a=2.6±0.2,b=6.6±0.2c=6.6±0.2,e=0.5~0.8p=2.2A=3.20,B=1.00P=2.40,R=0.50(Ø6.3×7.7)d=6.3±0.5h=7.7±0.3a=2.6±0.2,b=6.6±0.2c=6.6±0.2,e=0.5~0.8p=2.2A=3.20,B=1.00P=2.40,R=0.50(Ø8.0×6.5)d=6.3±0.5h=7.7±0.3a=3.0±0.2,b=8.3±0.2c=8.3±0.2,e=0.5~0.8p=2.2A=3.20,B=1.00P=2.40,R=0.50(Ø8×10.5)d=8.0±0.5h=10.5±0.3a=3.0±0.2,b=8.3±0.2c=8.3±0.2,e=0.8~1.1p=3.1A=3.60,B=1.30P=3.30,R=0.65(Ø10×10.5)d=10.0±0.5h=10.5±0.3a=3.5±0.2,b=10.3±0.2c=10.3±0.2,e=0.8~1.1p=4.6A=4.20,B=1.30P=4.80,R=0.65二极管(SMA) 4500-234031-T0 4500-205100-T0a=1.20±0.30b=2.60±0.30,c=4.30±0.30d=1.45±0.20,e=5.2±0.30二极管(SOD-323)4500-141482-T0a=0.30±0.10b=1.30±0.10,c=1.70±0.10d=0.30±0.05,e=2.50±0.20二极管(3515)a=0.30b=1.50±0.1,c=3.50±0.20二极管(5025)a=0.55b=2.50±0.10, c=5.00±0.20 三极管(SOT-523)a=0.40±0.10,b=0.80±0.05c=1.60±0.10,d=0.25±0.05p=1.00三极管(SOT-23)a=0.55±0.15,b=1.30±0.10c=2.90±0.10,d=0.40±0.10p=1.90±0.10SOT-25a=0.60±0.20,b=2.90±0.20c=1.60±0.20,d=0.45±0.10p=1.90±0.10SOT-26a=0.60±0.20,b=2.90±0.20c=1.60±0.20,d=0.45±0.10p=0.95±0.05SOT-223a1=1.75±0.25,a2=1.5±0.25b=6.50±0.20,c=3.50±0.20d1=0.70±0.1,d2=3.00±0.1p=2.30±0.05SOT-89a1=1.0±0.20,a2=0.6±0.20b=2.50±0.20,c=4.50±0.20d1=0.4±0.10,d2=0.5±0.10d3=1.65±0.20,p=1.5±0.05TO-252a1=1.1±0.2,a2=0.9±0.1b=6.6±0.20,c=6.1±0.20d1=5.0±0.2,d2=Max1.0e=9.70±0.70,p=2.30±0.10TO-263-2a1=1.30±0.1,a2=2.55±0.25b=9.97±0.32,c=9.15±0.50d1=1.3±0.10,d2=0.75±0.24e=15.25±0.50,p=2.54±0.10TO-263-3a1=1.30±0.1,a2=2.55±0.25b=9.97±0.32,c=9.15±0.50d1=1.3±0.10,d2=0.75±0.24e=15.25±0.50,p=2.54±0.10 TO-263-5a1=1.66±0.1,a2=2.54±0.20b=10.03±0.15,c=8.40±0.20d=0.81±0.10,e=15.34±0.2p=1.70±0.10SOP(引脚(Pitch>0.65mm)A=a+1.0,B=d+0.1G=e-2*(0.4+a)P=pSOP(Pitch≦0.65mm)A=a+0.7,B=dG=e-2*(0.4+a)P=pSOJ(Pitch≧0.8mm)A=1.8mm,B=d2+0.10mmG=g-1.0mm,P=pQFP(Pitch≧0.65mm)A=a+1.0,B=d+0.05P=pG1=e1-2*(0.4+a)G2=e2-2*(0.4+a)QFP(Pitch=0.5mm)A=a+0.9,B=0.25mmP=pG1=e1-2*(0.4+a)G2=e2-2*(0.4+a)QFP(Pitch=0.4mm)A=a+0.8,B=0.19mmP=pG1=e1-2*(0.4+a)G2=e2-2*(0.4+a) 引脚长由原来的a+0.70mm更改为a+0.80mm,有利于修理和印刷拉尖的处理。

铝基板制作规范

铝基板铝基板制作规范制作规范1.0福斯莱特铝基板制作规范前言随着电子技术的发展和进步,电子产品逐渐向轻、薄、小、个性化、高可靠性、多功能化已成为必然趋势。

福斯莱特铝基板顺应此趋势而诞生,该产品以优异的散热性,机械加工性,尺寸稳定性及电气性能在混合集成电路、汽车、办公自动化、大功率电气设备、电源设备等领域近年得到了广泛应用。

铝基覆铜板1969年由日本三洋公司首先发明,我国于1988年开始研制和生产,福斯莱特公司从2005年开始研发并小批量生产,为了适应量产化稳质生产,提升生产效率,并作为员工操作的依据,特拟制此份制作规范,此份文件同时也是本岗位新进员工培训之教材。

2.0福斯莱特铝基板制作规范适用范围本作业规范适用于铝基覆铜板的制作全过程。

3.0福斯莱特铝基板制作规范部门职责3.1.生产部负责本操作规范的执行,有疑问及时反馈到工艺等部门。

3.2.工艺、研发部负责本规范的制定和修订,并协助解决生产遇到的问题。

3.3.品质部负责对本规范的监控以及品质保证。

4.0福斯莱特铝基板制作规范工艺流程4.1喷锡或沉金板开料→一次钻孔→线路→蚀刻→蚀检→阻焊(二次阻焊)→文字→喷锡或沉金→二次钻孔→锣板或冲板→测试(包括开短路测试和耐压测试)→终检→包装→出货。

4.2沉银、沉锡或OSP板开料→一次钻孔→线路→蚀刻→蚀检→阻焊(二次阻焊)→文字→二次钻孔→锣板或冲板→测试(包括开短路测试和高压测试)→终检1→沉银、沉锡或OSP→终检2→包装→出货。

4.3杯孔或杯孔镀银工艺板开料→一次钻孔→线路→蚀刻→蚀检→阻焊(二次阻焊)→文字→喷锡或沉金→杯孔板:二次钻孔→铣杯→锣板或冲板→测试(包括开短路测试和高压测试)→终检→包装→出货。

杯孔镀银板:印蓝胶→杯孔镀亮银→二次钻孔→锣板或冲板→测试(包括开短路测试和高压测试)→终检→包装→出货。

4.4具体的工艺流程依据MI要求为准。

5.0福斯莱特铝基板制作规范注意事项5.1福斯莱特铝基板料昂贵,生产过程中应特别注意操作的规范性,杜绝因不规范操作而导致报废现象的产生。

PCB_焊盘工艺设计规范分解

PCB_焊盘工艺设计规范分解

一、引言

焊盘工艺设计,是每一个PCB制作的重要环节,它是针对电子产品需

求进行设计,使焊盘正确定位,确保每一种元件在PCB板上的位置准确,

且保证焊盘的性能满足使用要求,为了提高焊盘的完美性,每一个电子产

品的焊盘都应该遵循相应的设计规范。

二、焊盘工艺设计的主要目的

1.确保焊料流量的合理。

2.保证焊盘设计的稳定性,确保每一个焊盘都能够达到一定质量标准。

3.提升焊盘结构的可靠性,降低可靠性故障。

4.确保搭建良好的电路连接结构,为后期检测提供可靠的参考。

5.确保焊盘安装的零件数量准确,确保板子正确定位,保障装配准确。

三、PCB焊盘工艺设计要求

1.尺寸要求:焊盘宽度应小于数据线宽度的1.5倍,厚度要求3.5mm,各角度要求为45°,上下表面金属导电层要求不小于2mm,外部框线面积

不宜小于3mm2;

2.位置要求:焊盘位置要求要与板子的精度相匹配,保证在设计后,

裁剪后,或进行其他加工后,焊盘的位置不受影响;

3.电阻要求:焊盘与金属导电层之间的电阻值必须在1Ω以内,即使

长期在不同条件下改变,也要保持其绝缘性、导电稳定性;

4.弹性要求:焊盘的材料弹力要求要较高。

焊盘和布线标准3

一插入孔设计基准1.1 当采用波峰焊接工艺时,插引脚的通孔,一般比其引脚线径大0.05 -0.3mm为宜.(引脚大小参照元件规格)1.2 最小孔间隔(d)d≧板厚二2.1 一般通孔安装元件的焊盘的大小(直径)为孔径的两倍,双面板最小为1.5MM。

如果不能用圆形焊盘,可用腰圆形焊盘,大小如下图所示:腰圆形焊盘圆形焊盘焊盘长边、短边与孔的关系为:a B c0.6 2.8 1.270.7 2.8 1.520.8 2.8 1.650.9 2.8 1.741.02.8 1.841.12.8 1.942.2贴片件焊盘设计标准如下:(1)片状元件焊盘图形设计(表2)。

(2)SOP、QFP焊盘图形设计:SOP、QFP焊盘尺寸没有标准计算公式,所以焊盘图形的设计相对困难。

引用松下公司的SOP、QFP焊盘图形设计标准参照执行,如表3所示。

表2 片状元件焊区尺寸表3 SOP、QFP焊盘图形设计尺寸设计时要考虑元件是用回流焊还是波峰焊焊接。

2.3 铜箔与板边最小距离为0.5MM,元件与板边最小距离为5.0MM,焊盘与板边最小距离为4.0MM。

电解电容不可触及发热元件,如大功率电阻,热敏电阻,变压器,散热器等.电解电容与散热器的间隔最小为10.0MM,其它元件到散热器的间隔最小为2.0MM.2.4 大型器件(如:直径15.0MM以上的电解电容、大电流的插座等)加大铜箔及上锡面积如下图;阴影部分面积最小要与焊盘面积相等。

2.5 螺丝孔半径5.0MM内不能有铜箔(除要求接地外)及元件.(或按结构图要求).2.6 焊盘中心距小于2.5MM的,该相邻的焊盘周边要有丝印油包裹.2.7 跳线不要放在IC下面或马达、电位器以及其它大体积金属外壳的元件下.2.8 在大面积PCB设计中(大约超过500CM2以上),为防止过锡炉时PCB板弯曲,应在PCB板中间留一条5至10MM宽的空隙不放元器件(可走线),以用来在过锡炉时加上防止PCB板弯曲的压条,如下图的阴影区:2.9 需要过锡炉后才焊的元件,焊盘要开走锡位,方向与过锡方向相反,宽度视孔的大小为0.5MM到1.0MM。

焊盘连接设计规范标准

焊盘连接设计规范标准1. 引言该文档旨在提供焊盘连接设计的规范标准,以确保焊接过程的质量和安全性。

焊盘连接是一种常见的金属连接方法,在各种行业中广泛使用。

本文档将讨论焊盘连接设计的要求,包括设计原则、参数要求和测试方法等。

2. 设计原则在进行焊盘连接设计时,应遵循以下原则:- 确定焊接的材料和焊接方法:根据所需连接的金属材料和具体的应用需求,选择适合的焊接材料和焊接方法。

- 保证焊接部位的强度和密封性:焊盘连接要求焊接部位具有足够的强度和密封性,以承受预期的使用条件和环境。

- 考虑焊接过程对材料性能的影响:焊接过程可能对材料的性能产生影响,包括材料的硬度、韧性和耐腐蚀性等。

在设计过程中应充分考虑这些影响,并采取相应的措施来解决问题。

3. 参数要求在进行焊盘连接设计时,应注意以下参数要求:- 焊接设备和工具:选择适当的焊接设备和工具,以确保焊接过程的稳定性和质量。

- 焊接材料和焊接点布局:选择适当的焊接材料,并合理布局焊接点,以便在焊接过程中获得均匀的焊接质量。

- 焊接参数:确定合适的焊接参数,包括焊接温度、焊接时间和焊接压力等。

这些参数应根据具体情况进行调整,以达到最佳的焊接效果。

4. 测试方法为确保焊盘连接的质量,应进行相应的测试。

下面列举了一些常用的测试方法:- 金属拉伸测试:通过对焊接接头进行拉伸测试,评估焊接连接的强度和可靠性。

- 金属显微组织观察:对焊接部位进行显微组织观察,检查焊接过程中的晶粒结构和相变情况,评估焊接质量。

- 焊接质量检测:使用无损检测方法,如超声波检测或X射线检测,对焊缝进行检测,发现潜在的缺陷或裂纹。

5. 结论本文档提供了焊盘连接设计的规范标准,包括设计原则、参数要求和测试方法等。

在进行焊盘连接设计时,应遵循这些标准,以确保焊接过程的质量和安全性。

通过合理选择焊接材料、确定适当的焊接参数和进行相关测试,可以提高焊盘连接的可靠性和性能。

如有任何问题,请联系我们。

谢谢!。

PCB焊盘设计工艺要求

PCB焊盘设计工艺要求1.焊盘形状和尺寸:焊盘的形状和尺寸应根据所需焊接元器件选择合适的形状和尺寸。

一般常见的焊盘形状有圆形、方形和椭圆形。

焊盘的尺寸应保证足够的焊接面积,以确保焊接强度。

2.焊盘排列和间距:焊盘之间的排列和间距应根据电路板上元器件的尺寸和布局进行合理设计。

焊盘之间的间距应保持一定的距离,以避免过度共振和短路等问题。

3.焊盘涂覆:焊盘的涂覆通常采用热镀锡或喷锡方式进行。

热镀锡方式可提供更好的涂层质量和焊接性能,而喷锡方式则更加经济。

涂覆材料应具有良好的导热性和抗腐蚀性。

4.焊盘与钻孔的配对:当焊盘与钻孔配对时,应注意焊盘的尺寸和钻孔的直径要匹配。

焊盘的尺寸要比钻孔的直径稍大,以确保焊盘的覆盖面积和完好性。

5.焊盘与线宽之间的连接:焊盘与线宽之间的连接需要保持良好的连接工艺。

焊盘和线宽之间的连接一般采用焊盘填充、钎焊或电铸等方法。

6.焊盘的阻焊保护:为了确保焊盘的质量和耐用性,焊盘部位可以进行阻焊保护。

阻焊层可以防止焊接过程中的溅剂和污染物进入焊盘区域,提高焊盘的防腐蚀性能。

7.焊盘与接地设计:在设计焊盘时,应考虑焊盘与接地的连接。

焊盘与接地之间的连接可以采用焊接或插件方法进行。

焊盘与接地的连接应保持低电阻,以确保信号传输的质量。

8.焊盘的兼容性设计:在设计焊盘时,应考虑焊盘与其他元器件的兼容性。

特别是焊盘与插件的兼容性,以确保焊接过程中的稳定性和可靠性。

在进行PCB焊盘设计工艺时,还需要遵循以下注意事项:1.根据元器件的类型和尺寸合理选择焊盘形状和尺寸。

2.确保焊盘之间的排列和间距合适,避免导致电路板布线困难。

3.注意焊盘与钻孔的配对,确保焊盘的尺寸与钻孔直径匹配。

4.根据焊盘的连接方式选择合适的连接技术和工艺。

5.为了提高焊盘的耐用性和防腐蚀性,可以采取焊盘阻焊保护措施。

总之,PCB焊盘设计工艺要求是保证PCB焊盘质量和稳定性的重要步骤。

通过合理选择焊盘形状和尺寸,合适的排列和间距,以及采用适当的连接工艺和防护措施,可以提高焊盘的品质和可靠性,确保PCB的正常工作和使用寿命。

铝基板制作规范

单面铝基板制作规范1.前言:跟随着世界的发展和技术的进步,电子产品向个性化、多功能、化高可靠性、轻、薄、小己成为必然趋势。

铝基覆铜板的需求顺应此趋势而诞生,铝基覆铜板具备优异的导热性能,易机械加工性,尺寸稳定性及电气电子性能,在混合集成电路、汽车、办公自动化、大功率电气设备、电源设备、LED照明等领域得到了广泛应用。

为了适应量产化稳质生产,特拟制此份制作规范。

2.范围:针对进行制作铝基覆铜板全过程的介绍和说明,本制作规范以保证此板在我司顺利生产。

3.工艺流程:3.1.热固油成像法3.1.1.开料→钻定位孔→线路印刷→贴孔→检板→蚀刻→蚀检→绿油→字符→绿检→板面后处理→成型(模冲、V-CUT、Router)→终检→包装→出货3.1.2.开料→线路印刷→检板→蚀刻→蚀检→钻定位孔→绿油→字符→绿检→板面后处理→成型(模冲、V-CUT、Router)→终检→包装→出货3.2.光成像法3.2.1.开料→钻定位孔→干湿膜光成像→检板→蚀刻→蚀检→绿油(湿膜、热固)→热固字符→绿检→板面后处理→成型(模冲、V-CUT、Router)→终检→包装→出货4.注意事项:4.1.板料昂贵,杜绝因不规范操作而导致报废,生产过程中应特别注意操作的规范性。

4.2.板料开料后,铝板侧边须使用油墨保护,防止铝板被蚀刻。

4.3.各工序操作人员,操作时必须轻拿轻放,以免板面及铝基面擦花。

4.4.各工序操作人员,应避免用手接触铝基板的有效面积内,喷锡及以后工序持板时只准持板边,严禁以手指直接触及板内。

4.5.铝基板属特种板,课长、领班必须亲自把质量关,使其生产应引起各区各工序操作人员高度重视,保证板在各工序的顺利生产。

5.工艺流程及特殊制作参数:5.1.开料5.1.1.加强来料检查,铜箔面光亮无缺点(必须使用铝面有保护膜的板料)。

5.1.2.使用锯片开料机,开料后无需烤板。

5.1.3.开料后使用磨边机,去除板边的金属毛刺披锋。

5.1.4.轻拿轻放,不可以碰撞,注意铜箔面与铝基面(保护膜)的保护。

PCB_焊盘工艺设计规范20240709

PCB_焊盘工艺设计规范20240709PCB (Printed Circuit Board)焊盘工艺设计规范是指在 PCB 焊盘的设计与制造过程中要遵守的规范和标准。

良好的焊盘设计能够确保焊接质量和可靠性,提高产品的性能和可维护性。

下面是关于 PCB 焊盘工艺设计规范的一些要点:1.焊盘尺寸和排列布局:焊盘的尺寸和排列布局应该根据元件的引脚布局、引脚尺寸和焊接工艺的要求来确定。

不同类型的元件有不同的焊盘要求,如贴片元件和插件元件的焊盘尺寸和形状有所不同。

2.焊盘形状和结构:焊盘形状和结构应该根据焊接工艺和元件的引脚形状来确定。

常见的焊盘形状有圆形、方形、长方形等。

对于大功率元件,焊盘的结构应该考虑到散热和电流的要求,可以增加焊盘的面积和厚度。

3.焊盘防止漏铜:焊盘的设计应该避免漏铜现象的发生。

漏铜是指焊盘金属层在脱模后出现裂纹或脱落的现象,会影响焊接的质量和可靠性。

焊盘的尺寸和形状应该合理选择,避免过大或过小,同时还要考虑到金属层的附着力和热膨胀系数。

4.焊盘表面处理:焊盘的表面处理可以采用镍金/金或锡/铅镀层等,以提高焊接的质量和可靠性。

表面处理可以增加焊盘和焊料之间的湿润性,提高焊接的可靠性和提高焊接效果。

5.焊盘间距和排列间距:焊盘之间和焊盘与元件之间的间距应该符合焊接工艺的要求,避免短路和漏焊的现象。

焊盘的排列间距也应该考虑到焊接工艺和维修的要求,方便焊接和维修的操作。

6.焊盘标记和识别:焊盘应该标记和识别,以便于正确焊接和维护。

可以在焊盘上标记引脚的编号、元件的型号等信息,方便后期维护和检查。

综上所述,PCB焊盘工艺设计规范对于保证焊接质量和可靠性非常重要。

焊盘的尺寸、形状、结构、表面处理、间距和标记等方面都应该合理设计,以满足焊接工艺和维修的要求。

只有通过遵守规范和标准,才能生产出高质量、可靠性好的PCB焊盘。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

前言

本技术规范起草部门:技术与设计部

本技术规范起草人:杨俊昌

本技术规范审核人:石艳伟

本技术规范批准人:唐在兴

本技术规范于2014年11月首次发布 2016-7-28首次修改

铝基板焊盘及布线设计规范

1适用范围

本技术规范适用于铝基板贴片封装焊盘设计及布线设计。

2引用标准或文件

PIC2221-印制板通用设计标准

3术语、定义

3.1、印制电路板的走线:印制电路板的走线即印制电路板上的导线,是指PCB板上起各个元器件电气导通作用的连线.印制电路板的走线具有长度、宽度、厚度等属性。

3.2、PCB封装:PCB封装就是把实际的元器件各种参数(比如元器件的大小,长宽,直插,贴片,焊盘的大小,管脚的长宽,管脚的间距等)用图形的方式表现出来

3.3、焊盘:焊盘是电路板上用来焊接元器件或电线等的铜箔;

3.4、Mark点:Mark点也叫基准点,是电路板设计中PCB应用于自动贴片机上的位置识别点;

3.5、V-CUT:又名PCB板V槽刀,主要用于V-CUT机上面对印制线路板(PCB板)上切削加工出V形槽的刀具,以方便单个电路板的加工成型。

4设计原则

4.1、铝基板走线耐压设计(包括爬电距离、电气间隙等)应遵循公司内JSGF/HYW 004-2013-耐压设计技术规范;

4.2、为保证贴片元件焊接可靠,避免虚焊、短路问题,在选择公司已有的LED光源时,先选用公司内部LED焊盘库中已有的封装《铝基板焊盘库-A》;如焊盘库中没有合适的封装,需采用LED光源规格书中推荐焊盘大小设计;

4.3、根据实物设计焊盘如下:

4.3.1、焊盘长度

在焊点可靠性中,焊盘长度所起的作用比焊盘宽度更为重要,焊点的可靠性主要取决于焊盘

长度,其尺寸的选择,要有利于焊料融入时能够形成良好的弯月轮廓,还要避免焊料产生侨

连现象,以及兼顾元件的物理尺寸偏差;

如图1所示,焊盘的长度B等于焊端的长度T,加上焊端内侧的延伸长度b1,再加上焊端

外侧的延伸长度b2,即B=T+b1+b2;其中b1的长度(约为0.05mm~0.6mm),有利于

焊料熔融时能形成良好的弯月形轮廓的焊点;b2的长度(0.25mm~1.5mm)主要以保证形

成最佳的弯月形轮廓的焊点为宜;

4.3.2、焊盘宽度

對于LED元件,焊盘的宽度一般在元件引脚宽度的基楚上加数值的范围在0.1~0.25mm之间. 焊盘的宽度应等于或稍大于焊端的宽度

焊盘长度B=T+b1+b2

焊盘内侧间距G=L-2T-2b1

焊盘宽度A=W+K

焊盘外侧间距D=G+2B

式中:L为元件长度;W为元件宽度;T为焊端长度;b1为焊端内侧延伸长度;b2为焊端外侧延伸长度;K为焊盘宽度修正量;

对于矩形元器件焊盘延伸长度的典型值:

b1=0.05mm,0.10mm,0.15mm,0.20mm,0.30mm其中之一,元件长度越短取值越小b2=0.25mm,0.35mm,0.50mm,0.60mm,0.90mm,1.00mm元件厚度越薄取值应越小;K=0mm,0.1mm,0.2mm其中之一,元件宽度越窄取值越小

4.3.3、焊盘连线的处理要求

为提高焊盘与导线连接机械强度,避免因导线受到拉扯将焊盘拽掉,应该在印制板焊点附近钻孔,让导线从板的焊接面穿绕过通孔,在从焊接面焊接将导线排列或捆扎整齐,通过线卡或其他紧固件将线与板(或是灯具壳体)固定,避免导线因移动而折断,避免导线在受外力时将焊盘拽脱落,移动便携式灯具由于铝基板和空间小不做此要求;

4.3.4、字符、图形的要求

字符、图形等标志符号不得印在焊盘上,标志符号离开焊盘边缘的距离应大于0.5mm;

以避免因印料侵染焊盘引起焊接不良.

4.4、印制导线的走向及形状要求

4.4.1、导线拐弯处理要求

4.4.2、单线穿过焊盘处理要求

丝印层走

线与焊盘

重合;其

间距离

<0.5mm

在焊盘设计

过程中,应考

虑焊盘丝印

与焊盘之间

距离≥0.5mm

焊接线没有固

定,当焊接线受

外力时(灯具在

开盖时或是灯

具跌落时),焊

盘被拉脱落

用紧固件将

线固定在灯

具壳体或铝

基板上;避免

焊接线处受

外力冲击

4.5、布线与电流和温升之间关系:

4.5.1、走线的载流能力取决于:线宽、线厚、容许温升;计算公式为I=KT(0.44)A(0.75),

括号里面的是指数;K 为修正系数,覆铜线在铝基板上取值0.048;T 为最大温升(单位℃);A 为覆铜截面积(单位mil );设计中可参考下图

拐弯不得小于90度

导线走向不能有急剧的拐弯和尖角;拐弯采用2个135度

导线通过两个焊盘之间保持最大而相等的间距

导线通过两个焊盘之间没有保持最大而相等的间距

4.5.2 、采用覆铜设计对温升的影响

4.6、LED测试点设计

4.7、Mark点设计

为提高贴片元器件贴装的准确性应在贴片层放置校正标记(Marks);Mark点主要包括拼板、整板、局部三种(如下图所示)

4.7.1、Mark点画法(单面板):Top layer(顶层)加实心焊盘(如直径为1mm),T op solder (顶层阻焊层)加与顶层大的实心焊盘(如直径为3mm),pcb厂家就知道是Mark点;

4.7.2、Mark点设计要求:

字符不应放在Mark点内

4.7.3、对于有IC 芯片的铝基板且引脚间距小于0.8mm 时,要求在零件的单位对角加两个标记,作为该零件的校正标记,如下图所示:

4.8、V -CUT 设计

一般原则:V -CUT 设计在PCB 中Mechanical 机械层;当PCB 单元板的尺寸小于50x50mm 时,须做拼板;作为PCB 的传送的两边分别留出≥3.5mm (138mil )的宽度,传送边正反面在离边3.5mm (138mil )的范围内不能有元器件或焊点;边缘走线宽度小于0.5mm ,线路距离V -CUT 槽有2mm 以上间距,边缘走线宽度大于1mm 时,此距离不能小于0.5mm ,以防止开V 槽时划伤走线或撕断线路。

从减少焊接时PCB 的变形,对不作拼版的PCB ,一般将其长边方向作为传送方向;对于拼版也应将长边方向作为传送方向。

4.9、铝基板元器件面丝印层必须有项目号、图号、版本号标志(如下图所示)。

排版根据铝基板实际大小设计,排版位置应选择在铝基板下边缘位置;若采用透镜,排版位置应避免穿过透镜能看见文字符号。

5.0、导线焊盘与LED 的间距

在实际生产中,需用电烙铁焊接驱动的﹢、﹣导线到铝基板的焊盘,如果此焊盘与周围的LED间距比较近,则会损坏LED或焊接过程中的助焊剂沾到LED,LED寿命缩减。

所以此2个焊盘与周围的LED需保持一定的间距,最少2.5mm。

LED与电烙铁距离近LED与焊盘2.9mm

11。