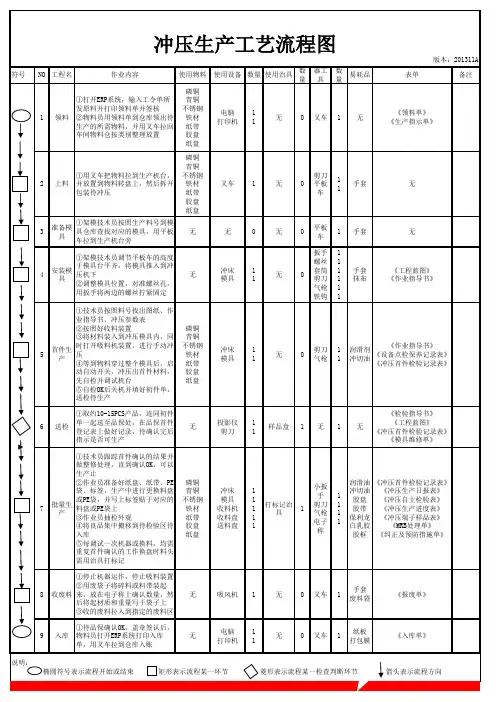

冲压件生产工艺流程图

冲压生产工艺流程图

冲压生产工艺流程图

NO 工程名

作业内容

使用物料

使用设备 数量 使用治具

数 量

磷铜

①打开ERP系统,输入工令单所 青铜

发原料并打印领料单并签核

不锈钢

1 领料 ②物料员用领料单到仓库领出待 铁材

生产的所需物料,并用叉车拉回 纸带

电脑 打印机

1 1

车间物料仓按类别整理放置

胶盘

纸盘

无

0

器工 具

叉车

数 量

吸风机 1

无

0

叉车

1

手套 废料袋

《报废单》

①待品保确认OK,盖章签认后,

9 入库 物料员打开ERP系统打印入库

无

单,用叉车拉到仓库入账

电脑 1 打印机 1

无

0

叉车

1

纸板 打包膜

《入库单》

说明: 椭圆符号表示流程开始或结束

矩形表示流程某一环节

菱形表示流程某一检查判断环节

箭头表示流程方向

无

①架模技术员调节平板车的高度

4

安装模 具

于模具台平齐,将模具推入到冲 压机下 ②调整模具位置,对准螺丝孔,

无

用扳手将两边的螺丝拧紧固定

无

0

冲床 1 模具 1

无

0

平板 车

1

手套

扳手 1

螺丝 1

无

0

套筒 剪刀

1 1

手套 抹布

气枪 1

铁钩 1

无

《工程蓝图》 《作业指导书》

①技术员按照料号找出图纸、作

业指导书、冲压参数表

1 1 1 1 1

打标记治 具

1

小扳 手 剪刀 气枪 电子 称

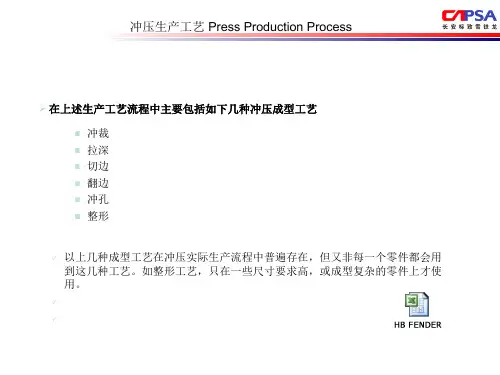

冲压工序流程图

冲压工序流程图

冲压是一种金属加工方法,它是建立在金属塑性变形的基础上,利用模具和冲压设备对板料施加压力,使板料产生塑性变形或分离,从而获得具有一定形状、尺寸和性能的零件(冲压件)。

以下是店铺为大家整理的关于冲压工序流程图,给大家作为参考,欢迎阅读!

冲压工序流程图

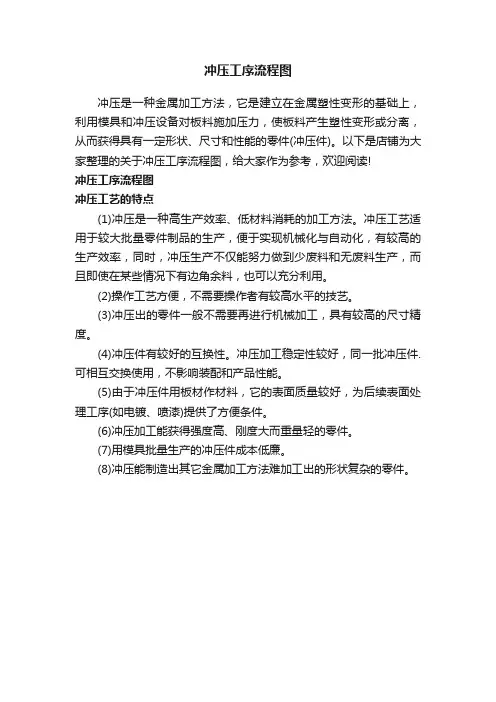

冲压工艺的特点

(1)冲压是一种高生产效率、低材料消耗的加工方法。

冲压工艺适用于较大批量零件制品的生产,便于实现机械化与自动化,有较高的生产效率,同时,冲压生产不仅能努力做到少废料和无废料生产,而且即使在某些情况下有边角余料,也可以充分利用。

(2)操作工艺方便,不需要操作者有较高水平的技艺。

(3)冲压出的零件一般不需要再进行机械加工,具有较高的尺寸精度。

(4)冲压件有较好的互换性。

冲压加工稳定性较好,同一批冲压件.可相互交换使用,不影响装配和产品性能。

(5)由于冲压件用板材作材料,它的表面质量较好,为后续表面处理工序(如电镀、喷漆)提供了方便条件。

(6)冲压加工能获得强度高、刚度大而重量轻的零件。

(7)用模具批量生产的冲压件成本低廉。

(8)冲压能制造出其它金属加工方法难加工出的形状复杂的零件。

冲压模具设计与制造冲压工艺过程设计的步骤与内容ppt课件

冲压件的工序性质是指该零件所需的冲压工序种类。 冲压工序性质应根据冲压件的结构形状、尺寸和精度要求,各 工序的变形规律及某些具体条件的限制予以确定。

§6.3 冲压工艺规程制订步骤 烧伤病人的治疗通常是取烧伤病人的健康皮肤进行自体移植,但对于大面积烧伤病人来讲,健康皮肤很有限,请同学们想一想如何来治疗该病人

(3) 工序顺序的安排

冲压工序顺序的安排主要决定于冲压变形规律和零件质量要求, 其次要考虑到操作方便、毛坯定位可靠、模具简单等。

a. 骤 烧伤病人的治疗通常是取烧伤病人的健康皮肤进行自体移植,但对于大面积烧伤病人来讲,健康皮肤很有限,请同学们想一想如何来治疗该病人

§6.3 冲压工艺规程制订步骤 烧伤病人的治疗通常是取烧伤病人的健康皮肤进行自体移植,但对于大面积烧伤病人来讲,健康皮肤很有限,请同学们想一想如何来治疗该病人

(4) 工序组合方式的选择

工序组合能否实现及组合的程度如何主要取决于零件的生产批 量、形状尺寸、质量精度要求,其次要考虑模具结构、模具强度; 模具制造维修以及现场设备能力等。

§6.3 冲压工艺规程制订步骤 烧伤病人的治疗通常是取烧伤病人的健康皮肤进行自体移植,但对于大面积烧伤病人来讲,健康皮肤很有限,请同学们想一想如何来治疗该病人

4.选择模具类型; 5.选择冲压设备; 6.编写工艺文件及设计计算说明书

a. 从零件形状、尺寸、精度及模具结构和强度出发考虑工序组 合的可能性;

b. 从模具制造与维修能力及现场设备能力方面考虑工序组合的 可行性。

§6.3 冲压工艺规程制订步骤 烧伤病人的治疗通常是取烧伤病人的健康皮肤进行自体移植,但对于大面积烧伤病人来讲,健康皮肤很有限,请同学们想一想如何来治疗该病人

(2) 工序数量的确定

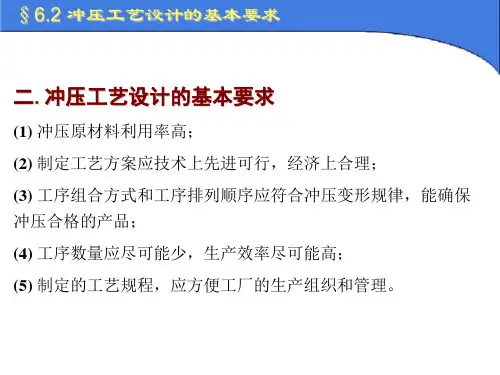

CAPSA-冲压生产工艺

抛光模具表面

冲压生产工艺 Press Production Process

切边模 OP20

压料板

下模刀块

切边模的功能:

上模刀块

将拉深工序件上多余的废料切除

切边模的特点: 切边模也是冲压生产工艺中比较简单的模具,其主要组成部分包括上下模刀块、 上模压料板。

修边冲孔模具 根据成形工艺的需要,成型时需要把本来有的孔,或者二段面连接 起来,这样成型完毕后要进行修边和冲孔的处理 。 修边冲孔模分为上模和下模。上模如下图:

冲压生产工艺 Press Production Process

在上述生产工艺流程中主要包括如下几种冲压成型工艺

冲裁 拉深 切边 翻边 冲孔 整形

以上几种成型工艺在冲压实际生产流程中普遍存在,但又非每一个零件都会用 到这几种工艺。如整形工艺,只在一些尺寸要求高,或成型复杂的零件上才使 用。

6. 加大坯料尺寸

7. 改善定位,必要时加预弯工序 8. 修改压料面形状

制件外边缘起皱严重,影响产品质量

划伤

冲压件缺 陷

产生原因 1. 压料面的光洁度不够 2. 凹模圆角的光洁度不够

解决办法 1. 提高光洁度 2. 提高光洁度 3. 消除镶块的间隙 4. 更换材料 5. 改善润滑条件

划伤

3. 镶块的接缝间隙太大 4. 坯料表面有划痕 5. 润滑剂质量低

圆筒凹模形状

倾斜面冲孔孔径与最大倾斜角

修边冲孔模模具结构

上 模

冲 头

弹 簧

ห้องสมุดไป่ตู้

导 板

导 柱

下 模

废料 盒

汽 缸

废料 刀

1、修边冲孔模的导向。修边模下模与上模用导柱或者导柱加导板直接导 向,压料芯与上模用导板导向。 2、限位与安全装臵:在压料芯上通常会设计出存对角线分布的二个工作 侧销和二个安全侧销。对于模具尺寸比较小的则设臵工作螺栓和安全 螺栓。

四大工艺流程教材-01冲压篇PPT课件

拉延变形的特点

• (1)其凸模、凹模工作部分没有锋利的刃口,而 是做成一定的圆角半径,并且其间隙也稍大于板 料的厚度。在凸模的作用下,毛坯在凹模两端面 和压边圈之间的缝隙中变形,并被拉入凸凹模之 间的间隙里形成空心零件的壁,所以拉伸时毛坯 的外部环形部分是变形区,而底部通常是不参加 变形的不变形区。

• 排样有三种:

• 1.有废料排样。我们目前的落料件基本都属于此种排样。 例如:A柱本体、B柱本体、内顶梁、外顶梁、前边板-前 地板。

• 2.少废料排样。沿工件部分外形冲裁,只局部有搭边和余 料。

• 3.无废料排样。无任何搭边。

• 搭边:排样时工件之间以及工件与条料侧边之间留下的余 料称为搭边。作用是补偿定位误差,保证冲出合格的样件; 搭边还可以使条料具有一定的刚度,便于送料。

2021

1.2 冷冲压基本工序的分类

• 冷冲压概括起来分两大类:成形工序和分 ห้องสมุดไป่ตู้工序。

• 成形工序是坯料在不破裂的条件下产生塑性变形 而获得一定形状和尺寸的冲压件。

成形工序

2021

成形工序

2021

2021

拉延

• 拉延是利用专门的模 具将冲裁或剪裁后的 平板坯料制成开口的 空心件的一种冲压工 艺方法,用拉延工序, 可以制成筒形、阶梯 形、锥形、球形、方 盒形和其他不规则形 状的薄板工具,拉延 所用的模具一般是由 凸模、凹模和压边圈 三部分组成。

2021

分离工序是使板料按一定的轮廓线分离而获 得一定形状、尺寸和切断面质量的冲压件。

分离工序

2021

分离工序

2021

1.3 冲压件生产工艺流程

2021

开卷

卷料

板料

2021

冲压四大工艺流程教材

PDF 文件使用 "pdfFactory Pro" 试用版本创建 ÿ

模具结构

上模座 上模座 导套

凸模 垫板

垫板

导套

凸模

定位销 凹模

导柱 凹模

定位销

导套

限位器

限位器

下模座 下模座

奇瑞汽车工艺教材

PDF 文件使用 "pdfFactory Pro" 试用版本创建 ã

奇瑞汽车工艺教材

PDF 文件使用 "pdfFactory Pro" 试用版本创建 ÿ

1.5 冲压件检验

• 1.表面质量检查:零件表面的缺陷、毛刺高度等,采用目视、 手摸或油石打磨等方法检查。 • 2.形位检查:用测量工具或检验夹具检查制件的主要部分形 状尺寸。其目的是为查明实际制件与规定的公差及技术条件 的偏差。 • 3.半成品件有毛坯图的,用毛坯图检查尺寸,无毛坯图的 利用产品样件检查尺寸。 • 4.非流水生产时每工序均检查,对于上工序不影响下工序 尺寸的制件可经单独检查后投入成批生产。

奇瑞汽车工艺教材

PDF 文件使用 "pdfFactory Pro" 试用版本创建 ÿ

整形

• 整形是将以成形的工件校成准确的形状和尺寸的方法 • 拉深件的整形 • 带凸缘拉深件常因凸缘圆角半径(即凹模圆角半径) 过小,拉伸时材料流动受阻而破裂,因此,拉深模需 要加大凹模圆角半径,再通过整形减小圆角半径 • 弯曲件的整形 • 由于材料弯曲后产生回弹,影响了工件的形状和尺 寸,对于精度要求很高的弯曲件,通过弯曲后再进行 整形。

奇瑞汽车工艺教材

PDF 文件使用 "pdfFactory Pro" 试用版本创建 ÿ

汽配冲压生产工艺流程表

汽配冲压生产工艺流程表英文回答:Automotive stamping production process flowchart.The automotive stamping production process is a crucial step in the manufacturing of automotive parts and components. It involves the use of specialized machinery and equipment to shape and form metal sheets into the desired shape and size. The process flowchart provides a visual representation of the various stages involved in the production process.The first stage in the process is the design and engineering phase. This is where the specifications and requirements for the automotive part are determined. Engineers create detailed drawings and models of the part, taking into account factors such as strength, durability, and functionality.Once the design is finalized, the next stage is the fabrication of the stamping die. The stamping die is a specialized tool that is used to shape and form the metal sheets. It is created using computer-aided design (CAD) software and then machined to precision using CNC machines.After the stamping die is fabricated, the actual stamping process begins. The metal sheets are loaded onto a stamping press, which applies pressure to the die to shape the metal into the desired form. The stamping press can be either mechanical or hydraulic, depending on the requirements of the part.During the stamping process, the metal undergoes various operations such as blanking, piercing, bending, and drawing. Blanking involves cutting the metal sheet into the desired shape, while piercing creates holes or slots. Bending and drawing are used to shape the metal into curved or three-dimensional forms.Once the stamping process is complete, the stamped parts are inspected for quality and accuracy. Any defectsor imperfections are identified and rectified. The parts are then prepared for further processing, such as welding, assembly, or surface finishing.In conclusion, the automotive stamping production process is a complex and precise operation that requires careful planning, design, and execution. The process flowchart provides a visual representation of the various stages involved in the production process, from design and engineering to stamping and inspection. By following this process, automotive manufacturers can ensure the production of high-quality and reliable parts and components.中文回答:汽车配件冲压生产工艺流程表。

冲压培训---冲压工艺及缺陷分析

五、冲压材料

1.3表面质量级别分类

级别

较高级别的精整表面 高级的精整表面

超高级的精整表面

代号

FB(O3) FC(O4) FD(O5)

概述

表面允许有少量不影响成型性及涂、 镀 附着力的缺陷,如轻微的划伤、压痕、 麻点、辊印及氧化色等。

产品两面中较好的一面无肉眼可见的明 显缺陷,另一面必须达到FB的要求。

大中型设备一般采用成线布置,一条生产线由若干台设备组成。每台压 机完成一个冲压工序,材料从生产线一端流入,成品从生产线另一端流 出。材料在压机之间的转动可由自动化的机械手完成,也可由人工完成。

四、冲压设备

冲压生产线

四、冲压设备

1.压力机

1.1按床身结构,压力机可分为开式压力机和闭式压力机两种

❖ 开式压机三面敞开,床身呈C型,刚性较差,一般用于小型压机。 ❖ 闭式压机前后二面敞开,床身封闭,刚性较好,一般用于大中型压机。

二、冲压工序

2.成形工序

坯料在不破裂的条件下产生塑性变形而获得一定形状和尺寸的成品和半 成品。

成形条件:屈服强度σS〱材料内部应力〱强度极限σb。

二、冲压工序

2.1拉延

把板料毛坯成形制成各种开口空心零件。

二、冲压工序

2.2翻边

把板料或半成品的边缘沿一定的曲线按一定的曲率成形成竖立的边缘。

二、冲压工序

OP05 落料

OP10 拉延

二、冲压工序

冲压工艺流程图示例-F6左侧围外板

OP20 切边、冲孔、吊切边、整形

OP30切边、吊切边、侧翻边、冲孔、整形

二、冲压工序

冲压工艺流程图示例-F6左侧围外板

OP40 切边、冲孔、吊冲孔、吊翻边

OP50切边、冲孔、吊冲孔、吊翻边

冲压件生产过程质量控制流程图

试冲调整: 以样件为标准,

检验员依据样件 判断。来自不得低于样件。不 合 格

检验员依据样件进 行外观检验,做好 检验标记;用游标

首件检验 卡尺孔径进行测量,

并填写在《检查记 录表》中。

合格

首件放置于生产线 线尾明显位置做好 防护

生产过程

生产线自检,并按检 验员提示进行重点检 查和制件防护,防止 磕碰。

生产结束后入库 模具修理人员

作好检验记录备查 带班长、检验员提出模 具修整意见。

冲压件生产过程质量控制流程图

生产计划

TQMQZT/RNC-QC-01 V1.0

编制

审核

批准

产前准备:

1. 模具装夹

操作员完成操作, 带班长检查,并进

2.工装现场布置 行材料确认。

3.材料准备

重新调整

冲压工艺 作业指导书

检验员根据品 质检验要领书 进行外观检验, 用检具进行尺 寸检验,并填 写《检查记录 表》。

检验员作好巡检,并提示操作者自检重点;按比例抽取成 品件进行全检,及时提出调整要求,再确认。每一箱的抽 检件作好全标识,最后放入器具的最后一个位置中。

巡检、抽检

合格

不合格

末件检验/返修再检 与首件相同

合格

不合格

装箱

操作者配合检验员进行 装箱检查

整箱检验 合格入库

不合格

挑出手修或报废

整箱全部重检,并 确定是否需要延伸 检查,合格品入库

汽车冲压件工艺流程

汽车冲压件工艺流程

咱先说说这冲压件啊,那可真是汽车制造里的重要角色!您想啊,要是没这冲压件,汽车能有那结实漂亮的外壳吗?

我刚开始接触这玩意儿的时候,那叫一个懵圈!啥都不懂,就跟无头苍蝇似的。

不过慢慢学呗,这不也熬过来了。

这工艺流程,第一步就是选材。

这选材可重要了,就跟选对象似的,得精挑细选!我记得有一次,我选错了材料,那可把我坑惨了,老板把我一顿臭骂,唉!

选好了材料,接下来就得设计模具啦。

这模具设计可得讲究,尺寸、形状,一个都不能马虎。

我跟您说,有一回我设计的模具出了点小差错,结果冲压出来的零件那叫一个歪瓜裂枣,哇,当时我那个心啊,拔凉拔凉的。

然后就是冲压操作啦,那机器“哐哐哐”地响,声音大得能把人耳朵震聋。

不过听久了,还觉得挺带劲,哈哈!

冲压完了还不算完,还得检查质量。

这要是有个瑕疵啥的,那可不行。

我有个同事,有次检查不仔细,让有问题的零件溜过去了,结果整批货都得返工,惨咯!

嗯……我想想,哦对了!这几年啊,随着技术发展,新的工艺和材料不断涌现。

我这脑子有时候还真跟不上,我记得好像是这样,不过也可能记错喽。

您觉得我说得咋样?是不是有点意思?。