新生产工艺管理流程图与文字说明

车间生产工艺流程图

车间生产工艺流程图车间生产工艺流程图是一种以图形化方式展示车间生产流程的工具。

它通过图形符号和文字说明的方式,清晰地展示了产品从原材料到最终成品的生产过程,帮助生产工人和管理人员更好地理解和掌握整个生产过程,提高生产效率和质量。

一、车间生产工艺流程图的基本要素1. 图形符号:车间生产工艺流程图中使用了一系列图形符号来代表不同的生产工序和操作步骤。

常见的图形符号包括箭头、矩形框、圆形框等,每个符号都有特定的含义和用途。

2. 文字说明:车间生产工艺流程图中的每个图形符号都需要配以文字说明,用来详细描述该工序或操作步骤的具体内容。

文字说明应简洁明了,准确表达每个工序的要求和目标。

3. 连接线:车间生产工艺流程图中的图形符号通过连接线相互连接,形成一个完整的生产流程。

连接线可以是直线或曲线,用来表示工序之间的先后顺序和关联关系。

二、车间生产工艺流程图的编制步骤1. 确定生产工序:首先需要明确产品的生产工序,即产品从原材料到成品的整个生产过程。

可以根据产品的特点和要求,将生产过程划分为不同的工序和操作步骤。

2. 绘制图形符号:根据每个工序的特点和要求,选择合适的图形符号来代表该工序。

可以使用计算机绘图软件或手工绘图工具,将每个工序的图形符号绘制出来。

3. 添加文字说明:在每个图形符号旁边添加文字说明,用来描述该工序的具体内容。

文字说明应包括工序名称、工序要求和目标等信息,以便工人和管理人员能够清楚地理解和执行。

4. 连接工序:根据工序之间的先后顺序和关联关系,使用连接线将各个工序相互连接起来。

连接线应清晰明了,以便读者能够一目了然地看出工序的执行顺序和流程。

5. 完善细节:检查整个流程图的准确性和完整性,确保每个工序都有对应的图形符号和文字说明,并且连接线没有遗漏或错误。

可以根据需要添加其他辅助信息,如工序所需的设备和工具等。

三、车间生产工艺流程图的应用1. 生产指导:车间生产工艺流程图可以作为生产指导的依据,帮助工人清楚地了解每个工序的要求和流程,提高工作效率和质量。

工艺部工艺流程

工艺部工艺流程

《工艺部工艺流程》

工艺部是一个企业中非常重要的部门,它主要负责产品的工艺设计、工程技术、生产工艺管理等工作。

工艺部的工艺流程是指对产品的加工制造过程进行规划、组织、控制和改进的活动,通过合理的工艺流程能够提高产品的生产效率、降低生产成本、提高产品质量、提供技术支持等方面发挥着重要的作用。

首先,工艺部需要进行产品的工艺设计和工程技术方案的制定。

在产品设计完成后,工艺部会根据产品的特点和要求,制定相应的工艺流程图和工艺文件,明确产品的加工工序、加工设备、加工工艺参数等内容,保证产品加工的顺利进行。

其次,工艺部需要对生产过程进行监控和控制,确保生产过程中各项工艺参数的稳定和产品质量的稳定。

工艺部需要不断地对生产过程进行监测和分析,及时发现生产过程中的问题并进行调整和改进,确保产品的质量和产量符合企业的要求。

最后,工艺部需要进行工艺流程的优化和改进。

随着市场需求的变化和生产技术的进步,工艺流程也需要不断地进行优化和改进。

工艺部需要密切关注市场的动向和产品的技术要求,及时根据市场需求和技术发展趋势对工艺流程进行调整和改进,确保产品的竞争力和市场占有率。

总之,工艺部的工艺流程管理对于企业的产品质量、生产效率、成本控制等方面都具有非常重要的作用。

只有通过科学合理的

工艺流程管理,企业才能够提高产品质量、降低生产成本,提高市场竞争力。

车间生产工艺流程图

车间生产工艺流程图车间生产工艺流程图是指将车间的生产工艺按照一定的规范和标准进行图形化的展示和描述。

通过生产工艺流程图,可以清晰地了解整个生产过程中各个环节的顺序、流程和关联关系,有助于提高生产效率、优化生产流程和控制生产质量。

一、车间生产工艺流程图的编制目的和意义车间生产工艺流程图的编制旨在:1. 明确生产工艺流程:通过绘制生产工艺流程图,可以清晰地了解每一个工序的先后顺序、工艺参数和工艺要求,确保生产过程的准确性和稳定性。

2. 优化生产流程:通过对生产工艺流程的分析和比较,可以找出生产过程中的瓶颈环节和不合理之处,进而优化生产流程,提高生产效率和产品质量。

3. 控制生产质量:生产工艺流程图可以匡助工作人员掌握生产过程中的关键环节和质量控制点,及时发现和解决问题,确保产品质量符合标准要求。

二、车间生产工艺流程图的编制步骤车间生产工艺流程图的编制主要包括以下几个步骤:1. 采集相关资料:采集与生产工艺有关的资料,包括工艺参数、工艺要求、设备清单等。

2. 绘制流程图框架:根据实际情况,确定流程图的整体框架,包括工序的先后顺序、工序之间的关联关系等。

3. 绘制工序图形:根据实际情况,逐个绘制各个工序的图形,包括工序的名称、工艺参数、设备要求等。

4. 补充工艺要求:在流程图中添加工艺要求,包括工序的操作规范、产品质量标准等。

5. 完善流程图:对绘制好的流程图进行检查和修改,确保流程图的准确性和完整性。

6. 审核和发布:将绘制好的流程图提交给相关部门或者人员进行审核,并在车间内进行发布和使用。

三、车间生产工艺流程图的常用符号和说明车间生产工艺流程图中常用的符号和说明如下:1. 方框:表示工序,用于表示生产过程中的各个环节。

2. 箭头:表示工序之间的顺序和流向,箭头指向下一个工序。

3. 圆圈:表示检验点或者检验工序,用于表示需要进行检验或者测试的环节。

4. 斜线:表示并行工序,用于表示多个工序可以同时进行。

焦化厂工艺流程文字叙述及流程图

备煤炼焦所用精煤,一方面由外部购入,另一方面由原煤经洗煤后所得,洗精煤由皮带机送入精煤场。

精煤经受煤坑下的电子自动配料称将四种煤按相应的比例送到带式输送机上除铁后,进入可逆反击锤式粉碎机粉碎后(小于3mm占90%以上),经带式输送机送至焦炉煤塔内供炼焦用。

炼焦装煤推焦车在煤塔下取煤,捣固成煤饼后,按作业计划从机侧推入炭化室内。

煤饼在炭化室内经过一个结焦周期的高温干馏,炼成焦炭并产生荒煤气。

炭化室内的煤饼结焦成熟后,由装煤推焦机推出并通过拦焦机的导焦栅送入熄焦车内。

熄焦车由电机牵引至熄焦塔熄焦。

熄焦后的焦炭卸至凉焦台,冷却后送往筛焦楼进行筛分和外运。

煤在干馏过程中产生的荒煤气汇集到炭化室的顶部空间,经上升管、桥管进入集气管。

700℃的荒煤气在桥管内经过氨水喷洒后温度降至85℃左右,煤气和冷凝下来的焦油氨水一起经吸煤气管道送入煤气回收车间进行煤气净化及焦油回收。

焦炉加热燃用的净化煤气经预热器预热至45℃左右进入地下室,通过下喷管把煤气送入燃烧室立火道,燃烧后的废气经烟道、烟囱排入大气。

冷鼓由焦炉送来的80-83℃的荒煤气,沿吸煤气管道入气液分离器。

经气液分离后,煤气进入初冷器进行两段间接冷却;上段用32℃循环水冷却煤气,下段用16-18℃低温水冷却煤气,使煤气冷却至22℃,然后经捕雾器入电捕焦油器除去悬浮的焦油雾后进入鼓风机,煤气由鼓风机加压送至脱硫工段。

在初冷器下段用含有一定量焦油、氨水的混合液进行喷洒,以防止初冷器冷却水管外壁积萘,提高煤气冷却效果。

由气液分离器分离出的焦油氨水混合液自流入机械化氨水澄清槽,进行氨水、焦油和焦油渣的分离。

分离后的氨水自流入循环氨水中间槽,用泵送到焦炉集气管喷洒冷却荒煤气,多余的氨水(即剩余氨水)送入剩余氨水槽,焦油自流入焦油中间槽,然后用泵将焦油送至焦油贮槽,静置脱水后外售,分离出的焦油渣定期用车送至煤场掺入精煤中炼焦。

脱硫来自冷鼓工段的粗煤气进入脱硫塔下部与塔顶喷淋下来的脱硫液逆流接触洗涤后,煤气经捕雾段除去雾滴后全部送至硫铵工段。

新生产工艺管理流程图及文字说明

生产工艺管理流程生产技术部接到产品开发需求后,进行产品开发策划并起草设计开发任务书,经公司领导审批后,业务部门根据产品设计开发任务书准备纸张、油墨、印版、烫金等生产材料及生产工艺设备的准备工作,材料、设备准备完成后,安排在印刷车间进行上机打样;打样过程中,由生产技术部组织业务、品质、车间等部门对打样结果进行评审,打样评审通过后,由生产技术部进行送样、签样工作(送中烟技术中心材料部),若签样不合格,需重新进行打样准备;签样完成后,生产技术部根据打样情况形成临时技术标准,品质部形成检验标准,印刷车间根据临时技术标准进生试机生产,生产产品由生产技术部送烟厂进行上机包装测试(若包装测试不通过,生产技术部需重新调整临时技术标准重新试机生产),包装测试通过后,生产技术部根据试机生产时情况形成技术标准。

当月生产需求时,生产技术部按生产组织程序进行组织生产,并同时下达技术标准,印刷车间根据生产技术标准,进行工艺首检,确认各项工艺指标正确无误,进行材料及设备的准备工作,各项工作准备完成后按技术标准要求进行工艺控制,生产技术部对整个生产运行过程进行监督,当工艺运行不符合要求时,通知生产技术部进行工艺调整。

生产结束后,进入剥盒、选盒工序,经过挑选的烟标合格的按成品入库程序进行入库,不合格的产品按不合格程序进行处理。

产吕开发(设计更改)阶段生产工艺控制阶段产品工艺管理流程图业务部生产技术部印刷车间 品质部 输出记录接到设计 更改需求不通过送客户包装测试通过开始接到设计 开发需求公司领导审批产品开发策划打样准备不通过打样的评审 不通过通过送样、签样通过形成技术标 准(临时)形成技术标准审批不通过上机打样试生产形成检验标准设计开发项目组成立通知产品开发任务书上机打样记录产品说明临时印刷作业指导书烟用材料试验评价报告印刷作业指导书接到生 产需求成品入库结束组织生产下达工艺标准工艺监督工艺改进是工艺首检材料准备 设备准备工艺运行控制不通过 运行判定通过剥盒、选盒合格 否过程质量监督成品质量监督不合格 控制程序生产工作单换版通知单生产操作记录表过程检验记录工艺检查记录表工艺记录表工艺更改通知单成品检验记录7剥盒选盒剥盒:1、按要求领用半成品,分牌、分批进行剥盒;2、剥盒时应注意:①四周纸边应先剥除②剥除其它纸边时应向烟标底面方向拗,以减少烟标翻白情况出现③当有出现毛边等质量问题时,应进行处理后方可放入下一道工序;3、按要求将产品分号堆放整齐,并附上流程卡;4、及时将剥除的纸边清理干净,保持剥盒环境选盒:1、按要求领用包装材料、标签,不得错领错用;检查标签上的牌号、数量、日期、装箱工号是否字迹清晰、完整、规范、正确,并在成品箱(包)指定位置(侧面、正中)贴上合格条码标签,不得重复张贴;2、正确掌握各种印品质量要求,按要求收齐商标执行100%的检验并剔除不合格品,不得在成品中夹带废品或把正品当作废品处理;3、严格区分成品、废品,成品按规定装箱或打包,按公司托盘包装要求或临时通知要求堆放于托盘上,废品按相关要求送至废品库。

新生产工艺管理流程图及文字说明

新生产工艺管理流程图及文字说明生产工艺管理流程生产技术部接到产品开发需求后,进行产品开发策划并起草设计开发任务书,经公司领导审批后,业务部门根据产品设计开发任务书准备纸张、油墨、印版、烫金等生产材料及生产工艺设备的准备工作,材料、设备准备完成后,安排在印刷车间进行上机打样;打样过程中,由生产技术部组织业务、品质、车间等部门对打样结果进行评审,打样评审通过后,由生产技术部进行送样、签样工作(送中烟技术中心材料部),若签样不合格,需重新进行打样准备;签样完成后,生产技术部根据打样情况形成临时技术标准,品质部形成检验标准,印刷车间根据临时技术标准进生试机生产,生产产品由生产技术部送烟厂进行上机包装测试(若包装测试不通过,生产技术部需重新调整临时技术标准重新试机生产),包装测试通过后,生产技术部根据试机生产时情况形成技术标准。

当月生产需求时,生产技术部按生产组织程序进行组织生产,并同时下达技术标准,印刷车间根据生产技术标准,进行工艺首检,确认各项工艺指标正确无误,进行材料及设备的准备工作,各项工作准备完成后按技术标准要求进行工艺控制,生产技术部对整个生产运行过程进行监督,当工艺运行不符合要求时,通知生产技术部进行工艺调整。

生产结束后,进入剥盒、选盒工序,经过挑选的烟标合格的按成品入库程序进行入库,不合格的产品按不合格程序进行处理。

产品工艺管理流程图业务部生产技术部印刷车间品质部输出记录接到设计更改需求段阶}改更计设{发开吕产不通过不通过通过接到设计开发需求产品开发策划打样准备送样、签样通过不通过形成技术标准(临时)审批不通过上机打样形成检验标准设计开发项目组成立通知产品开发任务书段阶制控艺工产生送客户包装测试■试生产■形成技术标准<接到生产需求组织生产下达工艺标准工艺首检材料准备设备准备工艺监督过程质量监督工艺改进不通过运行判定成品质量监督是合格成品入库结束不合格控制程序过程检验记录工艺检查记录表,匚工艺记录表工艺运行控制剥盒、选盒烟用材料试验评价报告印刷作业指导书生产工作单换版通知单生产操作记录表工艺更改通知单成品检验记录子流程生产工艺更改流程生产技术部接到工艺更改需求时,及时到生产现场进行工艺更改打样,并作好工艺更改记录,工艺更改完成后形成新的技术标准,并以工艺更改通知单的形式通知相关生产部门,相关生产部门接到工艺更改通知后,按新的工艺标准执行生产。

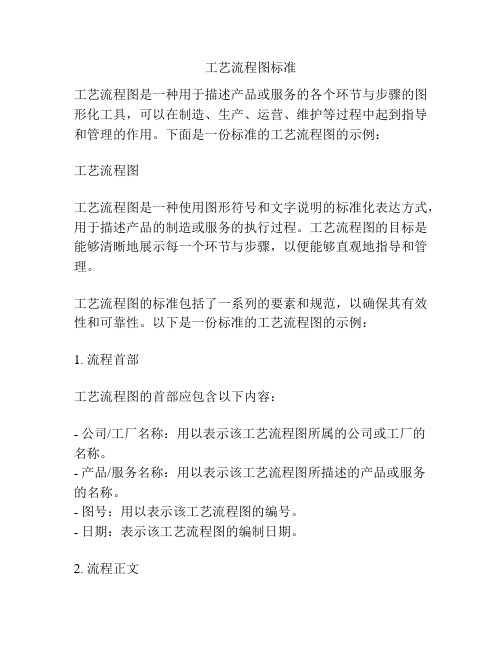

工艺流程图标准

工艺流程图标准工艺流程图是一种用于描述产品或服务的各个环节与步骤的图形化工具,可以在制造、生产、运营、维护等过程中起到指导和管理的作用。

下面是一份标准的工艺流程图的示例:工艺流程图工艺流程图是一种使用图形符号和文字说明的标准化表达方式,用于描述产品的制造或服务的执行过程。

工艺流程图的目标是能够清晰地展示每一个环节与步骤,以便能够直观地指导和管理。

工艺流程图的标准包括了一系列的要素和规范,以确保其有效性和可靠性。

以下是一份标准的工艺流程图的示例:1. 流程首部工艺流程图的首部应包含以下内容:- 公司/工厂名称:用以表示该工艺流程图所属的公司或工厂的名称。

- 产品/服务名称:用以表示该工艺流程图所描述的产品或服务的名称。

- 图号:用以表示该工艺流程图的编号。

- 日期:表示该工艺流程图的编制日期。

2. 流程正文工艺流程图的正文应包含以下内容:- 开始/结束节点:用以表示该工艺流程的开始和结束。

- 工序/环节:用以表示产品或服务的不同工序或环节,每一个工序或环节由一个矩形框表示。

- 输入/输出:用以表示每个工序或环节的输入和输出物,可以使用箭头连接到相应的工序或环节。

- 控制点/检验:用以表示需要进行控制或检验的环节或工序,可以使用菱形框表示。

- 退回点/废料:用以表示产生废料或需要退回的环节或工序,可以使用圆形框表示。

- 并行/并行分支:用以表示并行进行的工序或环节,可以使用多个箭头分支表示并行分支。

- 重复/循环:用以表示重复进行的工序或环节,可以使用曲线箭头表示。

3. 流程尾部工艺流程图的尾部应包含以下内容:- 编制人:表示该工艺流程图的编制人员。

- 审核人:表示该工艺流程图的审核人员。

- 批准人:表示该工艺流程图的批准人员。

以上是一份标准的工艺流程图的示例。

通过使用标准化的图形符号和文字说明,工艺流程图能够有效地展示产品或服务的制造或执行过程,为指导和管理提供支持。

在实际应用中,可以根据具体的需求和流程进行细化和适配,以提高工艺流程图的可读性和可操作性。

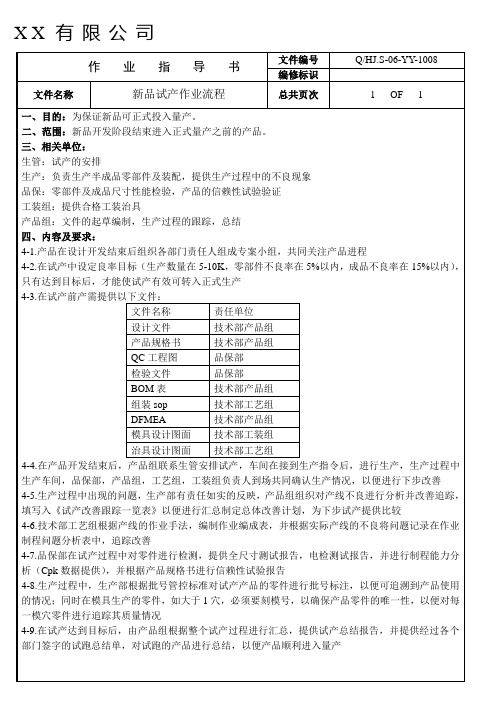

新品试产作业管理办法与流程图

4-6.技术部工艺组根据产线的作业手法,编制作业编成表,并根据实际产线的不良将问题记录在作业制程问题分析表中,追踪改善

4-7.品保部在试产过程中对零件进行检测,提供全尺寸测试报告,电检测试报告,并进行制程能力分析(Cpk数据提供),并根据产品规格书进行信赖性试验报告

工装组:提供合格工装治具

产品组:文件的起草编制,生产过程的跟踪,总结

四、内容及要求:

4-1.产品在设计开发结束后组织各部门责任人组成专案小组,共同关注产品进程

4-2.在试产中设定良率目标(生产数量在5-10K,零部件不良率在5%以内,成品不良率在15%以内),只有达到目标后,才能使试产有效可转入正式生产

4-3.在试产前产需提供以下文件:

文件名称

责任单位

设计文件

技术部产品组

产品规格书

技术部产品组

QC工程图

品保部

检验文件

品保部

BOM表

技术部产品组

组装sop

技术部工艺组

DFMEA

技术部产品组

模具设计图面

技术部工装组

治具设计图面

技术部工艺组

4-4.在产品开发结束后,产品组联系生管安排试产,车间在接到生产指令后,进行生产,生产过程中生产车间,品保部,产品组,工艺组,工装组负责人到场共同确认生产情况,以便进行下步改善

4-8.生产过程中,生产部根据批号管控标准对试产产品的零件进行批号标注,以便可追溯到产品使用的情况;同时在模具生产的零件,如大于1穴,必须要刻模号,以确保产品零件的唯一性,以便对每一模穴零件进行追踪其质量情况

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

样品承认报告

签样样

5

形成 临时 技术 标准

1.形成《临时印刷作业指导书》

2.确认原辅材料的相关标准。

《临时印刷作业指 导书》

6

试生 产

按照形成的《临时印刷作业指导书》及原辅材料标准进行试生产。

《临时印刷作业指 导书》、《生产操作 记录》

7

送客 户试 机

将试生产来的烟标送烟厂试机包括初试20箱、中试100箱及批量

4.品质部对生产质量进行过程监督并填写《过程检验记录表》

5.生产过程中因不可抗拒因素影响,导致“印刷作业指导书”中

规定的工艺参数有偏差而影响印品质量时,应及时反馈给工艺技术

员,由工艺技术员调整工艺参数,再通知机台。

《生产操作记录 表》

《生产工艺记录

表》

《生产工艺抽查

表》

《过程检验记录

表》

7

剥盒 选盒

产品工艺管理流程图

业务部

生产技术部

印刷车间

品质部

输出记录

接到设计 更改需求

段阶}改更计设{发开吕产

不通过

不通过

通过

接到设计

开发需求

产品开发策划

打样准备

送样、签样

通过

不通过

形成技术标 准(临时)

审批不通过

上机打样

形成检验标准

设计开发项目组成立

通知

产品开发任务书

段阶制控艺工产生

送客户包装测试

■

试生产

■

形成技术标准

《印刷作业指导 书》

3

工艺 首检

印刷车间根据《生产工作单》、《换版通知单》及《印刷作业指导 书》等相关通知及标准对生产牌号工艺技术要求进行核对,并填写

《生产操作记录表》确认无误后方可进行生产,若有疑问应及时向 生产技术部反馈;

《生产操作记录 表》

4

材料

准备

1、材料米购部门应根据生产计划提前准备好相关材料;

生产三个阶段

初试报告 中试报告

8

形成技

术标准

试关标准;

序号

流程

《生产工艺控制阶段》流程说明

输出记录

1

组织

生产

按公司生产组织相关流程组织生产; 生产技术部下达生产工作单,换版通知单;

生产工作单 换版通知单

2

下达 工艺 标准

生产技术部下达《印刷作业指导书》与《生产工艺操作规程及考核 办法》

6

工艺

过程

控制

1•机长负责本班组日常生产工艺管理,组织并督促本班人员执行 各岗位生产工艺操作规程,落实工艺执行情况,填写《生产操作记 录表》

2.车间机台每半小时需对工艺参数进行检杳测定,并如实填写《生 产工艺记录表》,及时解决生产过程中出现的各种印刷质量问题;

3.生产技术部对现场工艺进行不疋期抽杳,并填与《生产工艺抽 查表》

剥盒:1、按要求领用半成品,分牌、分批进行剥盒;2、剥盒时

应注意:①四周纸边应先剥除②剥除其它纸边时应向烟标底面方向 拗,以减少烟标翻白情况出现③当有出现毛边等质量问题时,应进 行处理后方可放入下一道工序;3、按要求将产品分号堆放整齐,

并附上流程卡;4、及时将剥除的纸边清理干净,保持剥盒环境 选盒:1、按要求领用包装材料、标签,不得错领错用;检查标签 上的牌号、数量、日期、装箱工号是否字迹清晰、完整、规、正确,

序号

流程

《设计开发阶段》流程说明

输出记录

1

产品 开发 策划

1.生产技术部需填写《产品开发设计任务书》

2.产品开发设计任务书包含以下容:设计输入、设计输出、设计试 产验证、设计确认等容,做好整个设计开发的进度安排,根据进展 情况填写产品开发进展情况;

3.设计开发的进度安排应包括:各阶段责任人、进度要求、配合 单位或外协单位等容;

2、车间根据《生产工作单》要求领用相应品牌、规格的纸、油墨, 发现有质量等相关冋题应及时向生产技术部反馈;

3、车间根据《换版通知单》要求领用印版,发现有质量等相关问 题应及时向生产技术部反馈;

5

设备

准备

相关部门应根据《印刷作业指导书》要求对设备进行准备和调整, 如根据版幅调整版幅齿轮;检查、更换静电辊、压印辊;检查背涂 装置;检杳UV装置等

《设计开发任务 书》

2

打样

准备

1•根据设计开发任务书中设计输入容进行准备;准备容应包括: 纸材料的确认与准备、印版排版的准备、油墨材料的准备、烫金、 模切凹凸材料的准备、 设备工艺(静电要求、UV装置、背涂装置等)

2.对材料准备的过程进行评审与确认

3.根据准备情况填与设计输出 览表

设计输入容一览表 设计输出览表

3

上机

打样

1•车间按打样通知单进行换牌打样,生产技术部形成《打样作业 指导书》,发放至打样机台;

2.打样过程需作好详细的打样记录,记录好经初步确认的工艺参 数;

3.打样过程中需对打样情况进行评审;

打样通知单 打样作业指导书 评审记录

4

送样

签样

1、打样评审通过后,将样品按成品要求制作样品,并提出“样品 承认报告”并附样品交顾客承认。(送中烟技术中心材料研究中心

通过

<接到生

产需求

组织生产

下达工艺标准

工艺首检

材料准备

设备准备

工艺监督

过程质量监督

工艺改进

不通过

运行判定

成品质量监督

是

合格

成品入库

结束

不合格 控制程序

过程检验记录

工艺检查记录表 ,匚工艺记录表

工艺运行控制

剥盒、选盒

烟用材料试验评价

报告

印刷作业指导书

生产工作单

换版通知单

生产操作记录表

工艺更改通知单

成品检验记录

生产工艺管理流程

生产技术部接到产品开发需求后,进行产品开发策划并起草设 计开发任务书,经公司领导审批后,业务部门根据产品设计开发任务 书准备纸、油墨、印版、烫金等生产材料及生产工艺设备的准备工作, 材料、设备准备完成后,安排在印刷车间进行上机打样;打样过程中, 由生产技术部组织业务、品质、车间等部门对打样结果进行评审,打 样评审通过后,由生产技术部进行送样、签样工作(送中烟技术中心 材料部),若签样不合格,需重新进行打样准备;签样完成后,生产 技术部根据打样情况形成临时技术标准,品质部形成检验标准,印

刷车间根据临时技术标准进生试机生产,生产产品由生产技术部送烟 厂进行上机包装测试(若包装测试不通过,生产技术部需重新调整临 时技术标准重新试机生产),包装测试通过后,生产技术部根据试机 生产时情况形成技术标准。当月生产需求时,生产技术部按生产组织 程序进行组织生产,并同时下达技术标准,印刷车间根据生产技术标 准,进行工艺首检,确认各项工艺指标正确无误,进行材料及设备的 准备工作,各项工作准备完成后按技术标准要求进行工艺控制, 生产 技术部对整个生产运行过程进行监督, 当工艺运行不符合要求时,通 知生产技术部进行工艺调整。生产结束后,进入剥盒、选盒工序,经 过挑选的烟标合格的按成品入库程序进行入库, 不合格的产品按不合 格程序进行处理。