FQC检验作业规范 (1)

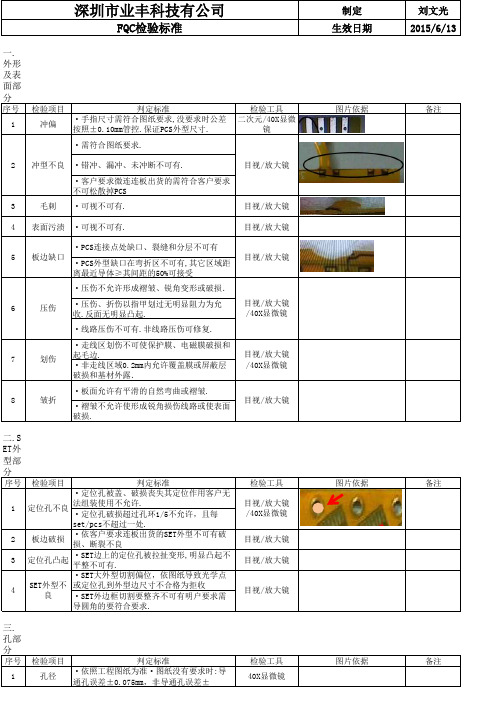

FQC检验标准

目视/放大镜

·可视不可有.

5

拉铜 ·导致孔变形凸起,导体高低差缺损等影响 目视/放大镜

客户焊接不接受.

·导线连接处不允许有破孔现象. 6 偏孔(破孔) ·非导线连接处允许有90度的破孔,最小环

宽需大于0.05mm.

40X显微镜

四. 线路 部分

序号

1

检验项目 短路 ·不可有

判定标准

检验工具 40X显微镜

·SET大外型切割偏位,依图纸导致光学点

4

SET外型不 或定位孔到外型边尺寸不合格为拒收 良 ·SET外边框切割要整齐不可有明户要求需

导圆角的要符合要求.

检验工具 目视/放大镜 /40X显微镜

目视/放大镜 目视/放大镜

目视/放大镜

三. 孔部 分

序号

1

检验项目

判定标准

孔径

·依照工程图纸为准·图纸没有要求时:导 通孔误差±0.075mm,非导通孔误差±

目视/放大镜 /40X显微镜

·线路压伤不可有.非线路压伤可修复.

·走线区划伤不可使保护膜、电磁膜破损和

7

划伤

起毛边. ·非走线区域0.2mm内允许覆盖膜或屏蔽层

目视/放大镜 /40X显微镜

破损和基材外露.

·板面允许有平滑的自然弯曲或褶皱.

8

皱折 ·褶皱不允许使形成锐角损伤线路或使表面 目视/放大镜

破损.

二次元/40X显微 镜

可造成线路损伤.

十. 电磁 膜部 分

序号

检验项目

判定标准

检验工具

·贴合位置需符合图纸要求.

1 电磁膜错贴 ·错贴(包括材料类型、贴反及漏贴等)不 目视/放大镜

可有.

·按图纸要求贴附,没要求时不超过±

FQC检验作业规范 (1)解析

主要缺陷:印字不清晰(或无印字) 、模糊、变形 2.方法[目视] 严重缺陷:表面是否破胶、露铜

主要缺陷:a.线身刮伤、污脏、起粒 b.印字内容错误 c.色差、杂色、混色、错色、不对板 次要缺陷:扎伤线、扎痕印深

C.注塑: 方法[目视]

主要缺陷:a.PVC颜料与线材统一 b.注塑类型 c.是否有冲胶、缺料、毛边等不良现象 3.规格: 方法[卷尺] 主要缺陷:总长 4.包装: 方法[目视] 主要缺陷:a.包装方式是否与生产计划单及作业指 导书规定相符

4.适用产品:V7类

1.检验项目 【外观】 2.合格判定基准:依生产计划单及作业指导书规定为基 准 A.水晶头: 方法[目视] 严重缺陷:水晶头卡位断裂或变形 主要缺点: a.水晶头线口为弧形或方口形 b.水晶头未压到位或压太深 B.线材:1.方法[擦试目视] 主要缺陷:印字不清晰(或无印字) 、模糊、变形 2.方法[目视] 严重缺陷:表面是否破胶、露铜

主要缺陷:a.线身刮伤、污脏、起粒 b.印字内容无“BELKIN”字样 c.色差、杂色、混色、错色、不对板 次要缺陷:扎伤线、扎痕印深

C.注塑: 方法[目视] 主要缺陷:a.PVC颜料与线材统一 b.注塑类型 c.是否有冲胶、缺料、毛边等不良现象 3.规格: 方法[卷尺] 主要缺陷:总长 4.包装: 方法[目视]

FQC成品检验作业规范

1.目 的:为确保成品出货质量,并降低检查费用而执行抽样检验,并使成 品检验有依可循。 2.定 义: 2.1.成品检验是指判定成品是否已完成客户订单之要求规范。 2.2.抽样检验是指送样批中,抽取若干样试验之,并将其结果与规范比较,以判断该批应 合收或拒收。 2.3.成品之抽检批量,经出货之数量为一批量,当FQC收到每批送检的成品时,按送检 的批量数进行抽检,所抽检出的成品检查数中,除各类产品的成品总长尺寸按每批 抽5PCS记录3PCS外,其它项目按抽查的成品数量进行全检,对所有抽检的成品, FQC记录时,尺寸项目记录3PCS数据,如有超出尺寸公差的,则必须记录超出公 差尺寸的数据,其它检验项目记录“OK”或“合格”字样即可,环保要求方面,依 客户环保要求及SGS核对,记录“OK”或“合格”字样即可。 2.4.每月初,品管部将对上个月FQC检验出的不良品项目,用《检查表》及《柏拉图》 形式统计出,并对柏拉图中前三项不良率最高项提交给责任单位作原因分析及改善 对策。 3.抽样标准 依据“GB/T2828.1-2003 正常检验一次抽样方案,一般Ⅱ级水平检验。

FQC 最终检验作业规范书

審核﹕

制表﹕

日期﹕2006.12.15

檢驗作業規範書

版本/次

A2

文件編號

IPQC制程檢驗

頁碼

BH-WI-80-005

第3頁共3頁

責任者

流程圖

相關表單

生產

品保

品保

工程/生產

生產

品保

生產

生產流程

IPQC巡檢

分析/改善對策提出

執行/處理

后流程

NG

NG

OK

主管確認

IPQC重檢

OK

NG

IPQC查檢表

Moห้องสมุดไป่ตู้ding巡檢記錄表

檢驗作業規範書

版本/次

A2

文件編號

IPQC制程檢驗

頁碼

BH-WI-80-005

第1頁共3頁

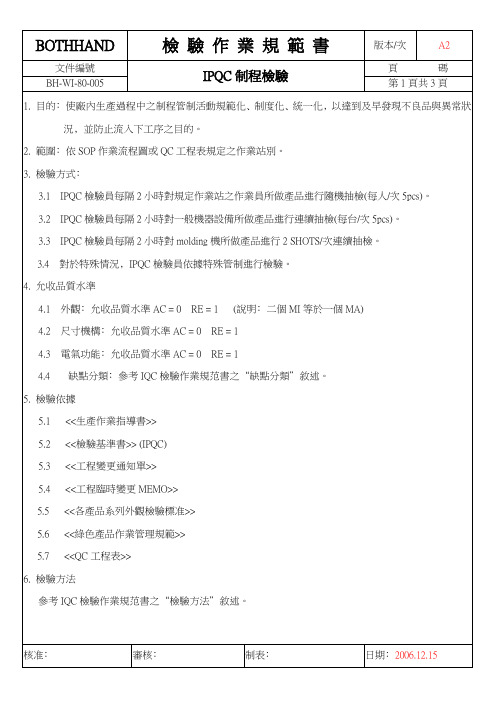

1. 目的﹕使廠內生產過程中之制程管制活動規範化﹑制度化﹑統一化﹐以達到及早發現不良品與異常狀況﹐並防止流入下工序之目的。

2. 範圍﹕依SOP作業流程圖或QC工程表規定之作業站別。

3. 檢驗方式﹕

3.1 IPQC檢驗員每隔2小時對規定作業站之作業員所做產品進行隨機抽檢(每人/次5pcs)。

依據<<檢驗基準書>>(IPQC)所規範的檢驗設備。

8.使用表單

8.1 <IPQC查檢表>

8.1.1每2小時抽檢結果進行記錄。

8.1.2不同上班時間需分別填寫。

8.1.3不同課別﹑不同檢驗員需分別填寫。

8.2 <Molding巡檢記錄表>

8.2.1每2小時抽檢結果進行記錄。

8.2.2 不同上班時間需分別填寫。

4.2尺寸機構﹕允收品質水準AC = 0 RE = 1

WI-FQC-2012-01 目检操作规范

文件编号:WI-FQC-2012-01 文件版本/修订版次:A/0文件名称:目检工作指示文件页数:Page 1 of 7目检工作指示拟制:赵文翛日期: 2012.05.03(撰写人)批准:日期:(部门经理)归口部门:ME部生效日期:受控印章受控号注:此文件系扬州依利安达公司受控程序文件,未经许可不得随意复印、转借。

文件编号:WI-FQC-2012-01 文件版本/修订版次:A/0文件名称:目检工作指示文件页数:Page 2 of 7修订控制状态版本/修订更改单编号更改内容撰写人批准人生效日期A/0 首次发行赵文翛翟治群添加文件编号:WI-FQC-2012-01 文件版本/修订版次:A/0文件名称:目检工作指示文件页数:Page 3 of 7目录第一部分(总括) (3)1.0目的: (3)2.0适用范围: (3)3.0权责: (3)4.0定义: (3)5.0参考资料: (3)6.0操作流程: (4)7.0培训: (4)第二部分(5M1E) (4)8.0 Machine (4)9.0 Method (4)10.0 Measure and Material (5)11.0 Environment (5)12.0 Man (5)13.0 记录 (5)附件一:操作指引 (6)附件二:板曲修理工作指示 (7)第一部分(总括)1.0目的:标准化目视检验(简称目检)作业程序,作为系统化运作及作业程序的标准。

2.0适用范围:适用本公司成FQC目检工序。

3.0权责:所有检验人员依本工作指示执行,发现问题及时反馈,确认并改善。

4.0定义:对电测机测过的PASS板进行外观品质检查。

5.0参考资料:《客户外观检查要求工作指示》文件编号:WI-FQC-2012-01 文件版本/修订版次:A/0文件名称:目检工作指示文件页数:Page 4 of 7 6.0工序操作流程:6.1目检工作流程T印及Automark 外形板面及线路照元件孔重要区域照孔(非镀铜孔)7.0培训:7.1 所有FQC操作人员均需培训WI<<目检工作指示>>;7.2 由组长进行实际操作的考核,考核合格后方可上岗操作。

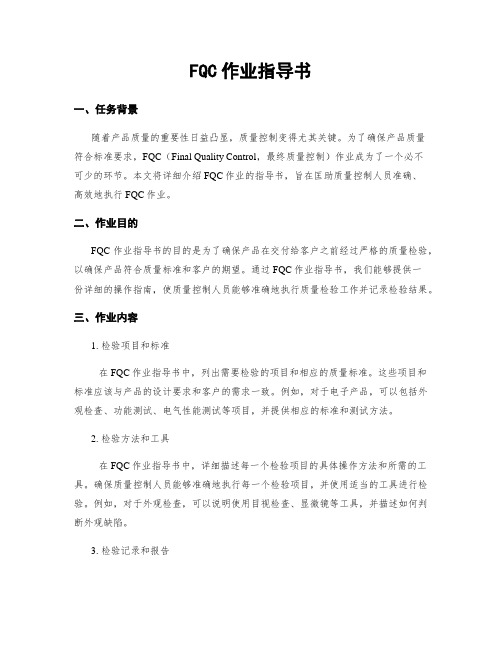

FQC作业指导书

FQC作业指导书一、任务背景随着产品质量的重要性日益凸显,质量控制变得尤其关键。

为了确保产品质量符合标准要求,FQC(Final Quality Control,最终质量控制)作业成为了一个必不可少的环节。

本文将详细介绍FQC作业的指导书,旨在匡助质量控制人员准确、高效地执行FQC作业。

二、作业目的FQC作业指导书的目的是为了确保产品在交付给客户之前经过严格的质量检验,以确保产品符合质量标准和客户的期望。

通过FQC作业指导书,我们能够提供一份详细的操作指南,使质量控制人员能够准确地执行质量检验工作并记录检验结果。

三、作业内容1. 检验项目和标准在FQC作业指导书中,列出需要检验的项目和相应的质量标准。

这些项目和标准应该与产品的设计要求和客户的需求一致。

例如,对于电子产品,可以包括外观检查、功能测试、电气性能测试等项目,并提供相应的标准和测试方法。

2. 检验方法和工具在FQC作业指导书中,详细描述每一个检验项目的具体操作方法和所需的工具。

确保质量控制人员能够准确地执行每一个检验项目,并使用适当的工具进行检验。

例如,对于外观检查,可以说明使用目视检查、显微镜等工具,并描述如何判断外观缺陷。

3. 检验记录和报告FQC作业指导书应包含检验记录和报告的要求。

质量控制人员需要详细记录每一个检验项目的结果,并填写相应的报告。

这些记录和报告可以作为产品质量的证据,供后续的质量管理和客户沟通使用。

四、作业流程1. 准备工作在FQC作业指导书中,说明质量控制人员在进行FQC作业前需要做的准备工作。

例如,检查所需的工具是否齐全、校准是否合格,以及确保测试环境符合要求等。

2. 检验流程FQC作业指导书应详细描述每一个检验项目的执行顺序和步骤。

确保质量控制人员能够按照规定的流程进行检验,避免遗漏或者错误。

3. 异常处理在FQC作业指导书中,说明当发现异常情况时,质量控制人员应该如何处理。

例如,如果产品在功能测试中未通过,应该如何记录、报告和处理这个问题。

FQC检验作业指导书

4.2.1.6 按照图纸确认出纸方向是否正确。

4.2.1.7 按照图纸确认有无修边尺寸。

4.2.1.8 确认底纸有无断开。

4.2.1.9 确认《产品工艺单》及《成品图》中纸芯要求是¢25.4mm 或是¢76.2mm 或按客户要求。

4.2.1.10 以上项目均确认 OK 后,再进行外观检验

4.2.2 检验结束后将检验结果记录于“生产制令单”中,并在 ERP 系统中进行报工作业

序号 检验项目

检验标准

检验方法

1

标签内容

核对成品图、产品工艺单、样品确认卡

目视

2

标签颜色

比对色卡、样品确认卡

目视

3

标签尺寸

核对成品图中标注尺寸

游标卡尺

4

印字

文字清晰、黑点、白点

目视

编制/日期

审核/日期

批准/日期

文件编号:

FQC 检验作业指导书

页次

3/3

版本

05

制订日期 2016 年 07 月 22 日

10

纸芯尺寸

比对图纸纸芯直径和长度

游标卡尺

4.2.3 检验不良品处理 :入库前检验时将发现不良品挑选出,并统计不良率,不合格品放置在红色不良盒 中并做标示,单项不良率达>3%或整体不良达>5%时,则开出“异常联络单”,依《不合格品控制

程序》处置。

4.2.4 FQC 检验前将卷芯标签打印好,每检验好一卷产品后立即贴上对应的卷芯标签; 最后将贴好卷芯标签检验合格产品送包装站 , 不良品放置于不良品区域。

4.2.1.1 按照图纸(封样)比对实物、颜色和文字是否一致。

4.2.1.2 按图纸要求测量 5PCS 产品尺寸

4.1.1.3 印刷产品需确认油墨附着力,需做百格测试及酒精擦拭

FQC和OQC检验规范

1.0 目的为了规范产品最终质量和出货质量抽验工作,确保产品批量品质,满足客户要求,特制定本规范。

2.0 适用范围本规范适用于本公司生产的所有产品的最终和出货抽验过程。

3.0 职责FQC检验员负责成品最终检验。

OQC检验员负责成品出货检验。

4.0 定义4.1目视条件:40W日光灯,光源离头顶约70~90cm 处进行,产品距眼睛距离30~40cm处目视。

4.2 检测设备:扫频仪、稳压电压、测试治具、网络分析仪、互调测试仪、数显表等。

4.3 要求检验者对耦合器检验项目/检验方法/物料,组装过程和判定标准受过培训并熟练掌握,并依照相关作业指导书进行检验。

5.0 检验项目5.1 外观5.1.1 海外产品A. 接头1)接头无氧化,发黑,漏铜现象,内导体无发黄,发黑现象;2)表面光滑、平整、无毛刺、变形、锈蚀、裂纹、压折、夹渣、气孔等;组装件无松动,不允许有加工遗留物;3)接头端面不允许有明显磕伤、凹坑、压痕、穿透现象(端面圆环面中断),轻微划痕,小于0.3mm宽的压痕可以接受;4)螺纹面不可以有明显磕伤,可接受宽度小于0.5mm轻微磕伤,数量少于3处;5)接头侧面不允许有>5mm长或>0.2mm深(指甲划过明显刮手)压痕;B. 腔体外观1)喷涂层均匀、完整,同批产品的光泽、纹理一致,颜色符合图纸要求;2)腔体表面不允许有碰伤露底,露白现象;3)腔体表面不允许有露底划痕,无感划痕可接受,单面不可以超过3处,长度不超过20mm,喷漆前有感划痕单面不可以超过1处,长度不超过9mm,宽度不超过1mm;4)腔体表面单面可以接受1处凹坑,长条状长度不超过6mm,宽度不超过2mm,块状面积不可超过9mm2,棱角不能有锯齿状凹坑,个别凹坑不会导致掉漆允许接受;5)腔体表面不允许有麻点群,影响光泽度;6)腔体表面有个别凸点但不会导致掉漆现象的可接受,单面不可以超过2个凸点,单个面积不可超过5mm2;7)腔体表面不允许有气泡,挂漆现象;8)腔体表面有个别杂质但不会导致掉漆现象的可接受,单面不可以超过1条,长度不超过9mm,宽度不超过1mm;9)腔体不允许有因抛光导致直角边缘的严重缺损,盖板接触侧小于<3*3mm的缺损可以接受,非盖板接触侧<5*5mm的缺损可以允收;5.1.2 国内产品A. 接头标准与出口产品一致B. 腔体外观1)检测面积按照每100mm*100mm(100cm²)区域进行划分,以下所述单位面积的缺陷数均以此为准。

FQC检验作业指导书

5)、每个软管是否有毛屑、油污异物、残缺;

6)、拧好盖子后管盖配合效果,取部分软管,用管肩套管尾手捏测试是否有泄漏;

7)、查看管盖配合间隙、歪头及盖子的朝向是否正确;

8)、用手旋开盖子检查管接头部位是否干净、可否正常退盖;易开盖可否顺利闭合

9)、装小内盒时检查好每个小内盒装的产品数量是否正确、管子的朝向是否正确;

致命AC=0、RE=1;严重0.65、一般1.0、轻微4.0,并分开放置;

3)、清点不良数,以及致命AC=0、RE=1;严重0.65、一般1.0、轻微4.0缺陷的产品数量;

4)、依照致命AC=0、RE=1;严重0.65、一般1.0、轻微4.0缺陷的AQL值,分别确定其接收与拒收的数量;

5)、用致命AC=0、RE=1;严重0.65、一般1.0、轻微4.0缺陷的接收与拒收的数量进行比对,来判定产品是合格与否;

4、不合格品管理程序;

5、检验与试验管理程序;

6、品质瑕疵程度分类表;

四、表单记录:

1、《流水线抽验入库台帐》;

2、《成品/半成品检验记录表》;

3、《返工通知/返工记录》;

五、作业步骤及方法:

5.1抽样检查前的准备:

1)、依据生产部排单,先查看现场是否有首件表,记录是否完整;

2)、查看现场是否有相应的色差板或其它品质看板;

6)、检验结果记录于《成品/半成品检验记录表》上;将巡检与抽检中发现的不良品务必放入不良容器内;

5.5判定结果确认与不良跟踪:

1)、已检产品判定后,合格品转入下工序或入库;

2)、判定是不合格品时,品管员应立刻将产品隔离并标示;

一次性使用医用口罩IQC、IPQC、FQC及OQC检验规范

一次性使用医用口罩IQC、IPQC、FQC及OQC检验规范IQC进料检验规范1.目的和范围1.1目的规范一次性使用医用口罩的原材料进货检验操作,确保原材料符合规定要求,保证产品质量。

1.2范围适用于本公司一次性使用医用口罩产品的原材料进货检验。

2.工作程序2.1原材料进厂后应放原材料仓库待检区,由仓库填写请检单,送交质量部,质量部收到请检单后派员到现场进行检验或取样。

2.2质量部收集产品质量证明书。

3检验项目、要求、方法及抽样方案3.1熔喷布3.1.1外观质量3.1.2理化性能3.1.3徼生物3.2鼻夹3.3口罩带3.4包装袋IPQC过程检验1.目的规范一次性使用医用口罩产品生产过程中的检验项目、检验方法与检具、抽样方案及判定准则的要求,确保产品在生产过程中的质量要求。

2.范围适用于本公司一次性使用医用口罩生产过程检验。

3.检验项目、要求、检验方法、检验规则见下表FQC及OQC成品检验1.目的规范一次性使用医用口罩产品岀厂前检验项目、检验内容与要求、检验方法、抽样方案判定准则及检验记录的要求,桷保出厂成品符合注册标准要求。

2.范围适用于本公司一次性使用医用口罩成品出厂前检验。

3.检验依据3.1一次性使用医用口罩技术要求4.检测项目、质量要求、检验方法检测包括出厂检验和型式检验。

出厂检验项目项目:4.1外观、4.2结构与尺寸、4.3鼻夹、4.4口罩带、4.7微生物指标。

其中4.7为委托第三方检测项目,每批原材料送检一次。

型式检验应为产品标准的全性能检验。

4.1外观4.1.1口罩外观应整洁、形状完好,表面不得有破损、污渍。

4.1.2口罩的超声波复合应均匀、平直、牢固、无明显皱折。

4.1.3口罩超声波复合处粘合应牢固。

检验方法:随机抽取3个样品进行试验。

目视检查,结果应符合要求。

4.2结构与尺寸口罩佩戴好后,应能罩住佩戴者的口、鼻至下颌。

应符合表1的规定尺寸,最大偏差应不超过士5%表1口罩规格型号和基本尺寸单位:mm检验方法:随机抽取3个样品进行试验。

FQC成品检验作业规范

货”标签,并填写《内部退货通知单》 ,经品保部主管核交当事 PQC 处理。 5.4. 对 PQC 重工后之成品,FQC 应予以复核,OK 后才可入库。 5.5.在检验中所发现异常在短期内不能改善,须即时发出《改善通知单》 ,经主管确认,然 后经制造主管(副组长以上)签收要求在半小时将改善通知单内要求的完成时间及对 策填写完整,由品保追踪效果直至改善合为止。 5.6.若有重大品质异常状况,FQC 立即报告主管,并填写《改善通知单》 ,交主管签核后知 会 PQC 和制造部门改善。 5.7.对于不合格品按照《不合格品处理规范》处置。 6.注意事项: 对于制一课,不同颜色或材质之报废品应分别处置。

核准人

審批人

制定人

高攀

文件類別: 作業規範

主題: FQC 成品检验作业规范

文件編號:ISO-WIQA-08 版次:1.0 版 頁次: 2/2 生效日期:2009 年 11 月 01 日

7.相关表单: QA-17A QA-21A QA-30B 《腾升 FQC 入库检验记录表》 《内部退货通知单》 《改善通知单》

8.FQC 作业流程图:

决定抽样计划

选择批量

Hale Waihona Puke 决定样品数检验统计分析

判

定

合格(ACC)

不合格(REJ)

退回 PQC

入 库 重 工

全检

PQC

复 判

合格(ACC)

不合格(REJ)

报

废

核准人

審批人

制定人

高攀

文件類別: 作業規範

1.

主題: FQC 成品检验作业规范

文件編號:ISO-WIQA-08 版次:1.0 版 頁次: 1/2 生效日期:2009 年 11 月 01 日

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

3.适用产品:PC Connection类

1.检验项目 【外观】 2.合格判定基准:依生产计划单及作业指导书规定为基 准 A.水晶头: 方法[目视] 严重缺陷:水晶头卡位断裂或变形 主要缺点: a.水晶头线口为弧形或方口形 b.水晶头未压到位或压太深 B.线材:1.方法[擦试目视] 主要缺陷:印字不清晰(或无印字) 、模糊、变形 2.方法[目视] 严重缺陷:表面是否破胶、露铜

4.适用产品:V7类

1.检验项目 【外观】 2.合格判定基准:依生产计划单及作业指导书规定为基 准 A.水晶头: 方法[目视] 严重缺陷:水晶头卡位断裂或变形 主要缺点: a.水晶头线口为弧形或方口形 b.水晶头未压到位或压太深 B.线材:1.方法[擦试目视] 主要缺陷:印字不清晰(或无印字) 、模糊、变形 2.方法[目视] 严重缺陷:表面是否破胶、露铜

FQC 工作职责

FQC 成品质量检验(Finish or Final Quality Control)

成品出厂检验(OQC) 成品出厂前必须进行出厂检验,才能达到产品出厂零缺陷客 户满意零投诉的目标。 检验项目包括: 成品包装检验:包装是否牢固,是否符合运 输要求等。 成品标识检验:如商标批号是否正确。 成品外观检验:外观是否被损、 开裂、划伤等。 成品功能性能检验。 批量合格则放行,不合格应及时返工或返修, 直至检验合格 FQC 的英文全称是: Final Quality Control 意为:完成品检验 或者 最终检验 一般用于包装前的QC检查!!! 1. 根据公司检验作业指导书和技术文件,负责公司的成品的最终检验和试验工作,并 对质量问题返工后的验证和确认。 2. 负责填写和整理相关质量记录表格,编制和提交周/月检验报表。 3. 服从工作安排,能够及时完成公司领导临时安排的其它工作。

FQC成品检验作业规范

4. 检验记录 成品检验结果记录于《FQC检查报告》,相关的记录要分类存放,保存期 限至少一年,以便日后追溯之用。 5. 抽样标准 GB/T2828 正常抽样 单次抽样 一般Ⅱ级水平

样本数量码

1.适用产品:BELKIN

1.检验项目 【外观】 2.合格判定基准:依生产计划单及作业指导书规定为基准 A.水晶头: 方法[目视] 严重缺陷水晶头卡位断裂或变形 主要缺点: a.水晶头线口为弧形或方口形 b.水晶头未压到位或压太深 B.线材:1.方法[擦试目视]

主要缺陷:a.包装方式是否与生产计划单及作业指 导书规定相符

b.包装数量是否与生产计划单规定相符/标示是否与 实物一致。 c.胶带(吸塑)是否压到位,有无毛边/批缝过大, d.有无多装、短装、混装、错装。 e.纸箱(彩盒)使用是否正确,必须印有“V7”标 志。 5.性能 方法[测试仪] 主要缺陷:a.开路/短路 b.绝缘/导通测试 6.环保 合格判定基准[依SGS测试报告] 严重缺陷:委外

主要缺陷:a.线身刮伤、污脏、起粒 b.印字内容无“BELKIN”字样 c.色差、杂色、混色、错色、不对板 次要缺陷:扎伤线、扎痕印深

C.注塑: 方法[目视] 主要缺陷:a.PVC颜料与线材统一 b.注塑类型 c.是否有冲胶、缺料、毛边等不良现象 3.规格: 方法[卷尺] 主要缺陷:总长 4.包装: 方法[目视]

FQC成品检验作业规范

FQC :制造过程最终检查验证(最终品质管制, Final Quality Control), 亦称为制程完成品 检查验证 (成品品质管制, Finish Quality Control)。 FQC运作: FQC 是在产品完成所有制程或工序後,对於产品「本身」的品质状况,包括:外观检 验(颜色、光泽、粗糙度、毛边、是否有刮伤)、尺寸/ 孔径的量测、性能测试(材料的物理/化 学特性、电气特性、机械特性、操作控制),进行全面且最後一次的检验与测试,目的在确 保产品符合出货规格要求,甚至符合客户使用上的要求(Fitness for Requirement)。 FQC检验缺陷: 产品的所有缺失(严重缺失、主要缺失、次要缺失)都要在此一阶段被检测出来。也是产 品尚未包装/ 装箱前的最终品质管制工作。经由FQC後所发现之不合格品的处理,端看不合 格状况的不同,而可能回到制程前段或是半成品阶段进行重工或修理/OK後,再次送检,之 要再通过FQC被检测一次。 通常对没有通过FQC的不合格品的处置方式如下: (1) 对不合格品进行重工(Rework)或修理(Repair)程序; (2) 无法重工或修理的品质缺失,就会被直接报废,算入生产耗损的成本项目内; (3) 原不合格品被降级(降低品级,Down Grade)处理,销售给品质要求较低的客层,但 必须符合买卖合同或订单约定; (4) 对於可以有的零部件进行再使用(Reuse)。

主要缺陷:a.线身刮伤、污脏、起粒 b.印字内容错误 c.色差、杂色、混色、错色、不对板 次要缺陷:扎伤线、扎痕印深

C.注塑: 方法[目视] 主要缺陷:a.PVC颜料与线材统一 b.注塑类型 c.是否有冲胶、缺料、毛边等不良现象 3.规格: 方法[卷尺] 主要缺陷:总长 4.包装: 方法[目视]

主要缺陷:a.包装方式是否与生产计划单及作业指 导书规定相符

b.包装数量是否与生产计划单规定相符/标示是否与 实物一致。 c.胶带(吸塑)是否压到位,有无毛边/批缝过大, d.有无多装、短装、混装、错装。 e.纸箱(彩盒)使用是否正确,必须印有“e”标志。 5.性能 方法[测试仪] 主要缺陷:a.开路/短路 b.绝缘/导通测试 6.环保 合格判定基准[依SGS测试报告] 严重缺陷:委外

FQC成品检验作业规范

1.目 的:为确保成品出货质量,并降低检查费用而执行抽样检验,并使成 品检验有依可循。 2.定 义: 2.1.成品检验是指判定成品是否已完成客户订单之要求规范。 2.2.抽样检验是指送样批中,抽取若干样试验之,并将其结果与规范比较,以判断该批应 合收或拒收。 2.3.成品之抽检批量,经出货之数量为一批量,当FQC收到每批送检的成品时,按送检 的批量数进行抽检,所抽检出的成品检查数中,除各类产品的成品总长尺寸按每批 抽5PCS记录3PCS外,其它项目按抽查的成品数量进行全检,对所有抽检的成品, FQC记录时,尺寸项目记录3PCS数据,如有超出尺寸公差的,则必须记录超出公 差尺寸的数据,其它检验项目记录“OK”或“合格”字样即可,环保要求方面,依 客户环保要求及SGS核对,记录“OK”或“合格”字样即可。 2.4.每月初,品管部将对上个月FQC检验出的不良品项目,用《检查表》及《柏拉图》 形式统计出,并对柏拉图中前三项不良率最高项提交给责任单位作原因分析及改善 对策。 3.抽样标准 依据“GB/T2828.1-2003 正常检验一次抽样方案,一般Ⅱ级水平检验。

主要缺陷:a.线身刮伤、污脏、起粒 b.印字内容错误 c.色差、杂色、混色、错色、不对板 次要缺陷:扎伤线、扎痕印深

C.注塑: 方法[目视] 主要缺陷:a.PVC颜料与线材统一 b.注塑类型 c.是否有冲胶、缺料、毛边等不良现象 3.规格: 方法[卷尺] 主要缺陷:总长 4.包装: 方法[目视]

主要缺陷:a.包装方式是否与生产计划单及作业指 导书规定相符

5.性能

6.环保

b.包装数量是否与生产计划单规定相符/标示是否与 实物一致。 c.胶带(吸塑)是否压到位,有无毛边/批缝过大, 纸箱(彩盒)使用是否正确。 d.有无多装、短装、混装、错装。 e.纸箱(彩盒)使用是否正确,必须印有“e”标志。 方法[测试仪] 主要缺陷:a.开路/短路 b.绝缘/导通测试 合格判定基准[依SGS测试报告] 严重缺陷:委外

b.包装数量是否与生产计划单规定相符/标示是否与 实物一致。 c.胶带(吸塑)是否压到位,有无毛边/批缝过大。 d.有无多装、短装、混装、错装。 e.纸箱(彩盒)使用是否正确,必须印有“e”标志。 5.性能 方法[测试仪] 主要缺陷:a.开路/短路 b.绝缘/导通测试 6.环保 合格判定基准[依SGS测试报告] 严重缺陷:委外

2.适用产品:CDW类

1.检验项目 【外观】 2.合格判定基准:依生产计划单及作业指导书规定为 基准 A.水晶头: 方法[目视] 严重缺陷:水晶头卡位断裂或变形 主要缺点: a.水晶头线口为弧形或方口形 b.水晶头未压到位或压太深 B.线材:1.方法[擦试目视] 主要缺陷:印字不清晰(或无印字) 、模糊、变形 2.方法[目视] 严重缺陷:表面是否破胶、露铜

主要缺陷:印字不清晰(或无印字) 、模糊、变形 2.方法[目视] 严重缺陷:表面是否破胶、露铜

主要缺陷:a.线身刮伤、污脏、起粒 b.印字内容错误 c.色差、杂色、混色、错色、不对板 次要缺陷:扎伤线、扎痕印深

C.注塑: 方法[目视]

主要缺陷:a.PVC颜料与线材统一 b.注塑类型 c.是否有冲胶、缺料、毛边等不良现象 3.规格: 方法[卷尺] 主要缺陷:总长 4.包装: 方法[目视] 主要缺陷:a.包装方式是否与生产计划单及作业指 导书规定相符