生产作业流程程序表格式

返工、作业流程图

做

模

2、PE 组接图纸后,按图纸要求做 好模具,交给加工车间,加工 车间在“模具清单”中登记。

PE

图纸 模具清单

试

制

3、加工车间在模具上加工的首件 产品,交品管部做首检。

加工车间

NG 首检 4、品管部按图纸要求检验合格后, 填写“品质控制记录表”并通 知加工车间。

品管部

品质控制记录 表 首检记录表

OK 5、加工车间取回“品质控制记录 表” ,安排人员生产。 加工车间 品质控制记录 表

制订

批准

日期

A726 客诉/退货处理流程图

流 程 图 内 容 说 明 责任部门/ 人员 完成 时间 完成情况 表单/ 记录

投诉、退货

业务、计划员接到客户的有 业务员、计 当天 关投诉、退货信息,开出“客 划员 户投诉/退货处理单”,交品管 部。 品管部召集相关责任单位会 品管部 审,拟定纠正 对 策 ( 返 工 、 相关部门 分选、报废等) ,品管部依实际 情况(与产品品质有关之投诉) 查验成品库存 情 况 。 将其库存品标示“待处理” 物管部 , 然后由物管部负责隔离存放。 相关责任单位依投诉内容分 析其造成原因,提出纠正预防 措施。品管部针对拟定措施 进 行 效果确认,如效果不理想, 需召集相关责任单位重新提出 对策,到品 管 部 效 果 确 认 OK,则传客户确认至满意。 品管部 生产部 工程部 计划部 业务 当天

分 选

报 废

返 工

纠正对策及时知会物管部、 及处理部门,物管部依会审结 果处理库存品,确保不良之库 物管部 存品不流入客户处,相关部门 相关部门 进行及时处理。 处理部门把良品及不良品数 量统计清楚,以便补数。

2天

数量统计

良 品

标准作业流程管理规范

标准作业流程管理规范(一)作业流程图(二)标准作业流程管理规范(1)合同评审程序要求:(一)及时完成《合同评审》:生产计划部组织相关生产部/技术部/品质部进行合同评审,正常合同评审时间为一个工作日,次日生产计划部必须将完成评审的《合同评审单》回复市场部,不得延误,延迟一个工作日处罚计划部经理单次人民币50元,依次累加。

特殊情况下(研发新品)由技术部协助计划部共同评审,三个工作日内正式回复市场部评审结果。

延迟一日处罚技术部经理及生产计划部经理单次人民币30元,依次累加。

(二)市场部必须及时更新合同变更内容并及时通知相关生产部门/技术部门,不得延迟。

延迟一个工作日处罚市场部当事业务员单次人民币20元,依次累加。

(三)贸易物料采购管制:原则必须《采购订单》/供应商《送货单》/《IQC进料检验报告》/仓库《收料单》齐全,月清月结,市场部将贸易物料采购信息完整交采购部相关采购员,采购员主导采购订单下达,物料回货报检工作;市场部业务员跟进贸易物料回货进度;任何环节出现疏漏处罚相关当事人员单次人民币50元。

所有单据必须分类妥善保管,相关当事人不得遗失,如有遗失,处罚相关当事人每张单据人民币10元。

(四)客户更改包装资料,由市场部主导,业务员与客户确认清楚包装资料信息,以书面形式交设计员,设计完毕交采购打板,技术部协助提供技术支持,样板交客户确认完毕,市场部将最终确认的相关包装资料信息移交生产计划部,由生产计划部根据订单数量制订《采购计划单》交采购部进行采购作业。

(五) 客诉处理:市场部将客诉内容准确详细记录在《客户投诉单》上交品质部主管/经理,品质部主管/经理组织就相关相关技术部生产部分析客诉不良原因并提出相应纠正预防措施,以防止类似质量问题再次发生。

品质部必须书面回复市场部客户投诉问题解决方案。

(2)生产计划控制程序要求:生产计划部必须根据合同评审结果及时制订《生产计划》发出《生产计划单》同时及时查询仓存物料数量及时发出《采购计划单》跟进采购物料及时回货满足生产,未及时发出《采购计划单》延误物料交付影响生产进度并延误交付客户者,处罚当事物料计划员单次人民币10元,(3)设计控制程序要求:(一)技术部必须及时提交《物料清单》工艺工装作业标准及品质检验标准,未及时提交《物料清单》《技术图纸》或提交错误《物料清单》《技术图纸》者,单次处罚技术部经理人民币100元;(二)技术部必须提交准确《物料清单》及相关工程技术图纸/工程技术参数,提供错误技术图纸/技术参数并由供应商生产交付错误产品,技术部经理除承担相关产品材料损失费用外,将对技术部经理予以处罚单次50元人民币;(三)必须提交正式《工程变更通知》并及时更新《物料清单》(四)研发阶段寻找供应商控制,必须规范开发采购控制流程,同一物料必须有三家或以上供应商正式报价。

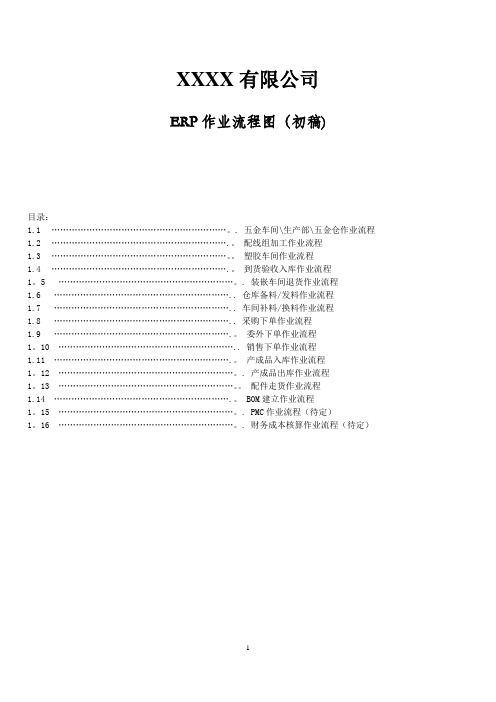

ERP生产作业流程图

XXXX有限公司ERP作业流程图(初稿)目录:1.1……………………………………………………。

. 五金车间\生产部\五金仓作业流程1.2…………………………………………………….。

配线组加工作业流程1.3……………………………………………………。

塑胶车间作业流程1.4…………………………………………………….。

到货验收入库作业流程1。

5 ……………………………………………………。

. 装嵌车间退货作业流程1.6 …………………………………………………….. 仓库备料/发料作业流程1.7 …………………………………………………….. 车间补料/换料作业流程1.8 …………………………………………………….. 采购下单作业流程1.9 …………………………………………………….。

委外下单作业流程1。

10 …………………………………………………….. 销售下单作业流程1.11 …………………………………………………….。

产成品入库作业流程1。

12 ……………………………………………………。

. 产成品出库作业流程1。

13 ……………………………………………………。

配件走货作业流程1.14 …………………………………………………….。

BOM建立作业流程1。

15 ……………………………………………………。

. PMC作业流程(待定)1。

16 ……………………………………………………。

. 财务成本核算作业流程(待定)1.1.五金车间\生产部\五金仓作业流程1.1.2【流程重点】一、所有五金车间的生产安排全部由PMC负责安排。

A、PMC给五金车间的加工计划要提前10天给到五金车间;五金车间根据加工计划进行备料。

B、PMC负责根据五金车间的生产进度;以及生产部委外加工进度。

C、PMC负责生产所需急单等的补单。

D、PMC负责五金车间返工订单的补单工作,同时负责返工领料的物料调整.二、生产部负责委外订单的下达、补单、返电、跟进、统计、委外结算、对帐。

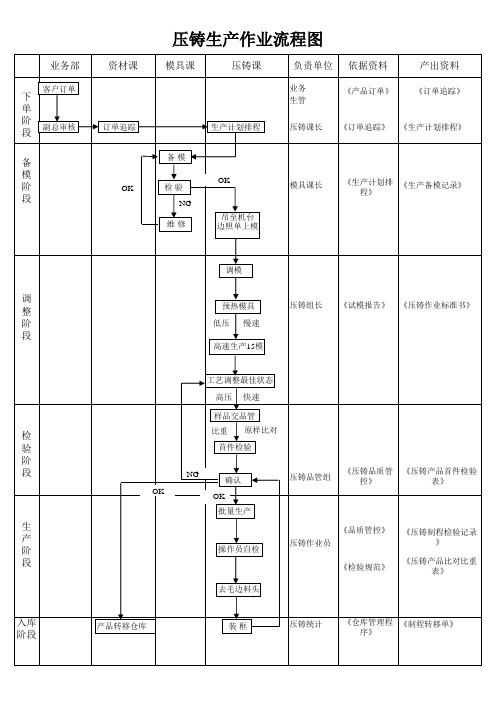

压铸生产作业流程图

业务部 下 单 阶 段 备 模 阶 段

客户订单

资材课

模具课

压铸课

负责单位

业务 生管

依据资料

《产品订单》

产出资料

《订单追踪》

副总审核

订单追踪

生产计划排程

压铸课长

《订单追踪》

《生产计划排程》

备模 OK 模具课长 《生产计划排 《生产备模记录》 程》

OK

检验 NG 维修

吊至机台 边照单上模

《压铸制程检验记录 》 《压铸产品比对比重 表》

入库 阶段

产品转移仓库

装框

压铸统计

《仓库管理程序》 《制程转移单》

调模

调 整 阶 段

Байду номын сангаас

预热模具 低压 慢速

压铸组长

《试模报告》

《压铸作业标准书》

高速生产15模

工艺调整最佳状态 高压 快速

样品交品管

检 验 阶 段

OK

比重

原样比对

首件检验 NG 压铸品管组 《压铸品质管控》 《压铸产品首件检验 表》

确认 OK 批量生产

生 产 阶 段

《品质管控》 操作员自检 压铸作业员 《检验规范》 去毛边料头

生产车间工艺流程表格

生产车间工艺流程表格英文回答:In the production workshop, the process flow is crucial for ensuring smooth and efficient operations. It outlines the sequence of steps involved in manufacturing a product, from raw materials to the finished product. Let me walk you through the process flow in our production workshop.Firstly, the raw materials are received and inspected for quality. This step is essential to ensure that only the best materials are used in the production process. For example, in our workshop, we receive steel sheets for manufacturing metal components. The sheets are checked for any defects or damages before they are moved to the next step.Next, the raw materials are prepared for production. This may involve cutting, shaping, or forming the materials to the required specifications. For instance, in the caseof the steel sheets, they are cut into smaller pieces using laser cutting machines. This step requires precision and accuracy to ensure the components are made to the correct size and shape.After the materials are prepared, they are moved to the assembly line for the actual production process. This is where the components are assembled together to create the final product. Each worker on the assembly line has a specific task or role to perform. For example, one worker may be responsible for attaching the metal components together using welding techniques, while another worker may be in charge of quality control, inspecting the finished product for any defects.Once the product is assembled, it undergoes a series of tests and inspections to ensure its quality and functionality. This may include performance tests, durability tests, and safety tests. For instance, if we are manufacturing electronic devices, we would test each unit to ensure that it functions properly and meets the required standards.Finally, the finished products are packaged andprepared for shipment. This involves carefully packagingthe products to protect them during transportation. For example, if we are shipping fragile items, we would use bubble wrap or foam padding to prevent any damage during transit.中文回答:在生产车间中,工艺流程对于确保生产的顺利和高效至关重要。

SOP(标准作业程序)

SOP是Standard Operation Procedure三个单词中首字母的大写,即标准作业程序,就是将某一事件的标准操作步骤和要求以统一的格式描述出来,用来指导和规范日常的工作。

目录[隐藏]一、SOP:标准作业程序二、SOP:开始量产三、SOP:一种元件封装形式四、SOP:支持导向流程五.其他意思SOP案例分析一、SOP:标准作业程序二、SOP:开始量产三、SOP:一种元件封装形式四、SOP:支持导向流程五.其他意思SOP案例分析[编辑本段]一、SOP:标准作业程序SOP的精髓,就是将细节进行量化,用更通俗的话来说,SOP就是对某一程序中的关键控制点进行细化和量化。

从对SOP的上述基本界定来看,SOP具有以下一些内在的特征:SOP是一种程序。

SOP是对一个过程的描述,不是一个结果的描述。

同时,SO P又不是制度,也不是表单,是流程下面某个程序中关于控制点如何来规范的程序。

SOP是一种作业程序。

标准作业指导。

SOP是一种操作层面的程序,是实实在在的,具体可操作的,不是理念层次上的东西。

如果结合ISO9000体系的标准,SO P是属于三级文件,即作业性文件。

SOP是一种标准的作业程序。

所谓标准,在这里有最优化的概念,即不是随便写出来的操作程序都可以称做SOP,而一定是经过不断实践总结出来的在当前条件下可以实现的最优化的操作程序设计。

说得更通俗一些,所谓的标准,就是尽可能地将相关操作步骤进行细化,量化和优化,细化,量化和优化的度就是在正常条件下大家都能理解又不会产生歧义。

SOP不是单个的,是一个体系,虽然我们可以单独地定义每一个SOP,但真正从企业管理来看,SOP不可能只是单个的,必然是一个整体和体系,也是企业不可或缺的。

余世维在他的讲座中也特别提到:一个公司要有两本书,一本书是红皮书,是公司的策略,即作战指导纲领;另一本书是蓝皮书,即SOP,标准作业程序,而且这个标准作业程序一定是要做到细化和量化。

新产品导入量产作业程序(含表格)

为确保新产品顺利导入量产阶段,能提供正确完整的技术文件资料及验证新产品的成熟度,以顺利大量生产。

1.1 明确并规范新产品样板生产制作和新产品小批量试产过程中各部门职责和范围;1.2 使各部门在样板生产制作和小批量试产过程中作业有章可循,有据可依。

2、范围:适用于公司所有新产品在生产导入的全过程。

3、定义:3.1 新产品:采用新方案,新技术从无到有的产品或我公司无相关电气规格或类似机构尺寸的产品;3.2 改良品:在已有产品基础上,在不影响产品主要机构尺寸与电气性能的前提下,通过对产品部分结构、制作工艺以及原材料性能的改善来提升产品可靠性或降低制造成本的产品;3.3 延伸品:在已有产品基础上,因应客户/市场需求而变动电气规格(加严或放宽)或脚位及材料修改等因素而产生的产品;4、职责:4.1 研发部 -4.1.1提供新品试产的技术参数要求及测试标准和方法。

4.1.2提供新产品工程样机和相关文件4.1.3协助解决试产中发现的设计性问题4.2 工程部 -4.2.1承接新产品技术及资料,根据产品特性评估可生产性。

4.2.2根据计划召集人排定工程试制时程表及召开工程试制检讨会,工程问题分析,对策导入。

4.2.3制程安排,包括生产线的评估,SOP制作与发行;治工具的准备、制程管制、机器设备架设、参数设定及问题分析等。

4.2.4规划新产品之测试策略、测试设备、软体。

4.3 品保部 -4.3.1制作控制计划(CP)及检验作业指导书(SIP)及进料检验抽样计划;出货检验抽样计划。

4.3.2再次确认可靠性测试和产品设计验证测试的结果是否符合工程规格及客户规格。

4.3.3首件检查,并生成《首件检查报告》4.3.4监督生产文件、工程文件、客户资料的落实及执行。

4.3.5来料检验和协助处理小批量试产过程中因物料不良引起的问题。

4.4 生产部 -4.4.1样板和小批量试产执行、物料准备、成品和半成品入库4.4.2样板制作、试产执行和异常反馈并记录4.4.3生产作业人员教育、培训、考核4.4.4生产资料及文件接收并执行(SOP、流程图、车间规划图、SIP、设备操作规范、包装规范等)4.5 资材部(生管/仓库) -4.5.1负责试产计划及量产计划4.5.2根据《试样试产通知单》制定并落实生产计划,并开具《物料套(领) 料单》给仓库和生产备料4.5.3确认物料库存状态,对缺料部分及时释放《物料需求计划》4.5.4跟进物料交期和及时反馈相关问题4.5.5仓库 - 负责试产物料的接收和发放、半成品和成品的入库接收。

SJP_SOP标准作业程序模式方案

标准操作程序是对规程体系的细化,是规程体系落地的延伸, 是有效规范员工操作行为,控制企业生产过程中风险的基础 工具。

总称

分类

工艺 技术 规程

概述

工艺技术规程就是装置操作手册,即装置工艺流程、原料和产品性质、物料平 衡、主要操作条件、能耗、控制分析、安全环保等方面的描述,是装置生产运 行必须遵守的原则。通过生产实际应用,可以使操作人员了解和全面掌握装置 设计的工艺条件和特点,驾驭装置的运行,优化装置的操作,为操作规程分类 细化和工艺卡片的分级管理提供技术依据。 设备检修作业规程是针对单台设备检修作业的实施规程,强调的重点是“作 业”,具体是指实施的“动作”。设备检修作业规程把设备的检修过程分解为 若干状态和步骤,设立风险确认点、量化检修标准、实时记录检修数据,使整 个检修作业过程完全处于受控状态。 安全操作规程是生产经营单位的职工在生产操作时的行为规范,是生产经营单 位对某个工种、岗位、操作所制定的一种具体安全规章制度。

标 准 操 作 程 序 作 用

使操作人员经过短期培训,快 速掌握较为先进合理的操作 技术

树立良好的生产形象,取得 客户信赖与满意

是贯彻说,写,做一致之具体 体现,实现生产管理规范化、 生产流程条理化、标准化、形 象化、简单化

是企业最基本﹑最有效的管理

工具

让企业稳定地以很低的成本、很高的效率制造高质量的产品

总称

分类 检修《安全 工作程序 (SJP)

概述 既在每一项检修作业过程中,都必须按照作业步骤逐条进行规范落实,为了避免诱发安 全生产事故,在作业中每一步骤都有安全注意事项,其内容必须满足实际作业要求 是指装置从初始状态过渡到最终状态的一系列操作。引入了“状态”的概念,“状态” 包括初始状态、最终状态和稳定状态。初始状态对应着装置开停工的起步状态,最终状 态是装置执行规程所要达到的目标状态。稳定状态是装置开停工过程中能够保证操作人 员和装置处于安全的状态。 是以生产操作波动期间的调整为对象,以控制稳定、安全为目标,以防止异常波动演变 为生产事故为目的的操作步骤。 在危害辨识和风险评价的基础上,制定事故处理预案,帮助操作员判明事故真相,决策 处理目标,明确操作,是装置在事故状态下避免进一步扩大事故范围,使事故状态朝着 可控的方向发展,达到最终的安全受控状态的处理方案,