带式输送机断带捕捉器

新型强力皮带机断带抓捕器及断带预防措施

引言由于现代矿山运输正朝着长距离、高运量、大倾角方向发展,这对带式输送机的要求越来越高[1]同时对输送带承受物料等各种载荷的能力要求也越来越高。

当发生断带事故时,对断带抓捕器的性能就会有更高的要求[2]。

因此,研究新型强力皮带机断带抓捕器及预防断带措施显得极其重要。

1对断带抓捕器抓捕性能的要求带式输送机为大型连续运输机械,输送带起着牵引和承载的作用,承受着巨大的张力。

在物料运输过程中,输送带承受的拉力高达上百吨,断带事故发生后,物料和输送带一起下滑。

此时要想有效抓住断裂的输送带,必须要求抓捕力远大于物料和输送带下滑的力。

输送带是黏弹性体,在正常运行中承载着巨大的张力,一旦发生断带事故,输送带就会像“皮筋”一样迅速的恢复自由状态,恢复时间非常短,对于带式输送机及附属装置产生的冲击力大。

此时要求抓捕反应时间一定要比输送带回弹过程时间短,以有效保证抓捕过程的有效性。

就断带抓捕器而言,根据冲量定理,抓捕动作越及时,对于断带抓捕器产生的冲击越小。

带式输送机在正常运行时,因各部分产生的振动、输送带跑偏等原因导致抓捕产生误动作,则会造成断带抓捕器夹持输送带,造成输送带在未停机的情况下被撕裂。

所以,当设计断带抓捕器时,需把各种振动或输送带跑偏等因素考虑在内,尽量避免输送带发出错误信号造成抓捕的误动作。

2新型断带抓捕器的其他要求输送带作为一个整体连接着整个带式输送机系统,无论哪一点产生断带现象,都会使整条输送带的张力消失。

对于承载段的输送带会和物料一起向下滑落,对于空载段的输送带会迅速的回弹,两个段的输送带都会对带式输送机设备产生巨大的危害。

因此,在断带事故发生后,要求断带抓捕器能迅速地对上、下输送带进行同时、有效的抓捕。

由于输送带的回弹和与物料下滑的力大,再加上断带抓捕器的制动力大,所以在断带抓捕器的抓捕机构抓住输送带的瞬间,就会产生强大的冲击力。

以往设计的抓捕输送带带边的抓捕器,在抓捕完成后,抓捕靴块往往会对输送带造成很大的变形和损坏,有的甚至需要更换抓捕段的输送带,延长了带式输送机恢复正常运输的时间,造成很大的经济损失。

皮带断带抓捕器技术协议

山西新元煤炭有限责任公司主斜井带式输送机断带抓捕装置技术协议甲方:山西新元煤炭有限责任公司乙方:徐州市劳力达橡塑制品有限公司技术协议甲方:山西新元煤炭有限责任公司(以下简称甲方)乙方:徐州市劳力达橡塑制品有限公司(以下简称乙方)经阳煤集团供应处招标,山西新元煤炭有限责任公司主斜井带式输送机断带抓捕装置由徐州市劳力达橡塑制品有限公司中标,为规范供双方技术行为,经甲乙双方协商签订如下协议,并作为合同附件执行。

一、供货范围每套带式输送机断带抓捕装置明细二、技术要求1、甲方提供需要安装断带保护装置胶带输送机的工况参数。

2、乙方保证生产的断带保护装置符合相关质量标准要求。

3、上运胶带输送机运行中断带,胶带反转下滑,断带保护装置动作实施抓捕胶带,同时切断胶带输送机开关控制回路电源,并发出声光报警。

4、上运胶带输送机的下带断带或放大滑,当胶带速度V0≥15%Ve时,断带抓捕装置动作实施抓捕胶带,同时切断胶带输送机开关控制回路电源,并发出声光报警。

V0-断带抓捕装置的出厂设定速度 (m/s),此值可根据甲方要求调整Ve-胶带输送机的额定速度(m/s)5、根据输送机的运行状况,在正常停车胶带下滑1500mm 时,断带保护装置能识别为安全下滑距离,此时断带保护装置不实施抓捕。

6、乙方负责解决断带保护装置应急使用办法。

三、设备到货、卸货1、乙方负责于合同签订后多少天后将货物送至山西新元煤炭有限责任公司。

2、甲方负责现场货物卸车,提供货物存放地点。

3、乙方负责提供断带保护装置易损件清单。

四、设备安装、调试、培训1、乙方负责现场计算和推荐断带保护装置的安装方法、数量及布置方案,并提交甲方审阅。

2、乙方负责断带保护装置的安装。

3、甲方负责提供断带保护装置所需电源,本装置工作电压工作范围为90V-160V。

4、乙方负责各提供断带保护装置所需电缆线及信号线。

5、乙方应在甲方规定的时间范围内对断带保护装置进行调试,并出具现场试验报告。

断绳抓捕器安装标准

断绳抓捕器,作为一种重要的安全防护设备,广泛应用于各类输送带系统中。

其主要作用是在输送带发生断裂时,能够迅速抓住断裂的带子,防止其继续运行,从而避免事故的发生。

以下是断绳抓捕器的安装标准,详细介绍如下:1. 安装前的检查:在安装断绳抓捕器之前,首先要对输送带系统的机架进行检查,确保其没有变形,且上下抓捕架及托辊能够灵活转动。

此外,还需检查抓捕器的各部件是否齐全,是否有损坏。

2. 搬运与安装:在搬运断绳抓捕器时,要避免乱摔乱碰,以免导致机架变形或零部件损坏。

安装时,应将抓捕器安装在靠近头部驱动滚筒的位置,距离头部卸载滚筒(或最大张力点)50~70米,并通过地脚螺栓进行固定。

同时,配重臂应位于沿巷道方向下方。

3. 安装位置的调整:断绳抓捕器安装处输送机的机架应平直、不歪斜、不变形。

上下抓捕架的支撑托辊应与胶带紧密接触,保证上下带面理论间距。

4. 试运行:安装完成后,应进行重、空载试运行,观察断绳抓捕器与皮带的配合情况。

如发现异常,应及时进行调整。

5. 使用环境:断绳抓捕器在下列条件下可靠工作:环境温度为0~40摄氏度,平均相对湿度不大于95%(25摄氏度),大气压力为80~110帕斯卡,环境噪声不大于75分贝。

此外,抓捕器应安装在无爆炸性混合物、无破坏绝缘的腐蚀性气体和液体的场合。

6. 产品特点:断绳抓捕器分为上、下胶带断绳抓捕器,其主要特点包括:沿线多点布置,解决了断带点随机变化的问题;工作机构采用局部断面制动,可敞开摆动闸块机构,解决了闸块对输送物料的影响,适用范围广;与胶带接触触发方式,触发动作灵敏可靠,并具有报警功能;采用离心拨抓无磨损运行方式,使用寿命长;满足在不断带下调试,确保了断绳抓捕器的工作可靠性;多功能,除具有断带保护功能外,还可防跑偏、逆止器以及卡带器使用等。

煤矿主井、皮带大巷胶带输送机断带抓捕器选型设计方案

煤矿主井、皮带大巷胶带输送机断带抓捕器选型设计方案编制:******审核:机电科:机电副总:主管矿长:总工:机电动力科二零一零年一月煤流运输是煤矿生产系统的重要环节,也是安全事故的多发环节,特别是斜巷煤流运输中常常发生断带事故,给煤矿安全生产带来很大压力。

煤矿主井胶带输送机和25**皮带大巷胶带输送机是斜巷上运胶带运输系统,为了保障以上巷道提升运输安全,按照规程要求,需要安装断带抓捕器应对输送带断带风险,现对断带抓捕器进行选型设计。

一、巷道情况主井巷道情况:煤矿主井筒全长1350米,坡度为16°,巷道为圆弧拱形断面,锚喷支护施工,净宽4.8m,净高3.9m,墙高1.5m,拱半径2.4m,断面积16.24㎡,带式输送机提升能力Q=2050t/h。

25**皮带大巷情况:25**皮带大巷成v字型,全长2453m,其中采区段长1605m,坡度为3-8°,巷道为圆弧拱形断面,锚喷支护施工,净宽3.8m,净高3.8m,墙高1.9m,拱半径1.9m,断面积12.89㎡;上山段长848m,坡度为16°,巷道为圆弧拱形断面,锚喷支护施工,净宽4.4m,净高3.6m,墙高1.4m,拱半径2.2m,断面积13.76㎡,带式输送机提升能力Q=1750t/h。

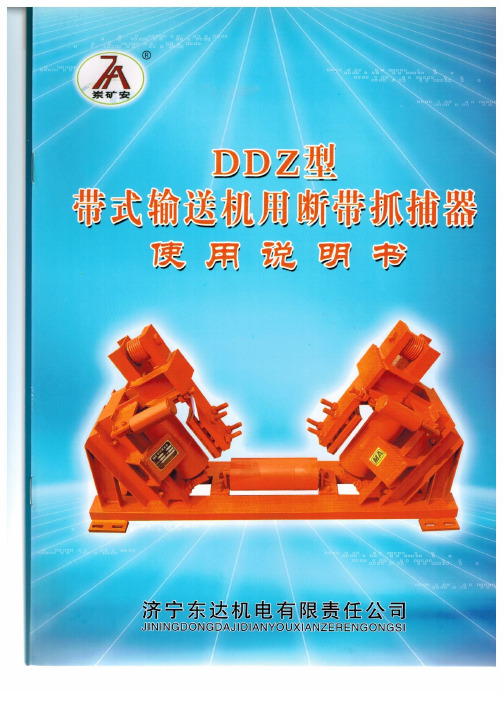

二、断带抓捕器选型经调研,目前国内广泛使用的断带抓捕器楔块式带式输送机用断带抓捕器,经比较,确定选择DDZ-30/1200(1400)型抓捕器作为主井和25**皮带大巷使用的断带抓捕器。

1.工作原理:DDZ系列断带抓捕器沿带式输送机多处安装,当皮带正常运行时,中部的单向辊轮不随皮带转动,左右两楔形闸块处于皮带下方且与皮带不接触,上闸块调整到皮带两侧,且与皮带纵向平行。

当发生断带时,皮带无张力,和中间的单向辊轮接触、滑动摩擦、带动中间辊轮逆转、逆止、拨动定位鸡爪,单向辊轮沿皮带下滑方向滑动,带动楔形闸块沿楔形槽滑动,拨动限位板,在扭簧的作用下,上闸块快速转动到皮带上方,将下滑的皮带夹持制动在上闸块与楔形闸块之间。

ZDB皮带抓捕器

ZDB-400型断带保护装置

ZDB-400型断带保护装置是在详细分析断带现象及断带原因的基础上,结合我国煤矿和带式输送机的特点,本着安全性高、可靠性强的设计理念,研制出的一种新一代断带保护装置。

主要用于煤矿带式输送机上,特别是煤矿井下大倾角、长距离、输送量大的带式输送机上。

本装置主要采用全断面解除结构。

独立与输送机安装,依靠强大的液压力与机械旋转机构实现对下滑胶带的制动,分自动和手动两种控制方式,是自动化极高的新星断带保护装置。

1.工作原理:

防爆信号采集系统实时对胶带的运行状态进行检测,并将检测信号传输到防爆电气控制系统。

防爆电控箱内的PLC 不间断地将传输的检测信号进行处理。

一旦确认断带发生,防爆电气系统将会发出电讯号指令以启动液压系统。

通过旋转结构、支撑结构与胶带上、下表面始终保持面接触,从而形成强大的摩擦制动力,可靠地制动下滑的胶带以完成整个制动动作。

2.性能与特点:

■安装形式:采用整体设计、分体安装,独立于带式输送机。

■制动方式:依靠强大的制动摩擦力以及全断面的面接触,有效地对下滑胶带实施制动。

■完善的信号采集系统,使信号的采集更加准确、可靠。

■多台PLC组成数据传输网络,达到不同规模的控制,自动化程度更高。

■优化的泵站设计,能耗低。

■多种声、光报警与保护功能,降低设备故障发生率。

皮带抓捕器

倾斜式皮带断带抓捕器1、为了实现带式输送机皮带断带瞬间安全、可靠的抓捕,通过分析断带后所造成的重大损失以及目前采用的机械式断带抓捕器存在的问题,采用棘轮机构与气压缸结合组成皮带断带抓捕器,能够快速、高效、智能对断带进行抓捕.2、皮带断带抓捕器的结构形式综合目前国内外断带抓捕器的主要产品,按抓捕器抓捕结构可以分为以下几种:(1) 徐州煤炭高级技术学校的沈国才等人研究的国家专利产品PDB 型断带抓捕器包括1、制动梁 2、闸块 3、输送带 4、挡块 5 圆柱辊 6、偏心滚筒 7、圆柱辊,此抓捕器为纯粹机械式断带抓捕器,皮带断带后主要依靠偏心辊的逆转,驱动闸块下落,下落后依靠机械本身的结构特点,闸块与圆柱棍形成楔形结构,进行断带抓捕。

此抓捕器把圆柱传动辊作为压紧装置使用,皮带断带后,闸块与皮带同时压向圆柱辊,由于圆柱辊结构强度不高,导致抓捕器的结构强度不高,实用性不强。

(2) 辽宁工程技术大学的刘训涛等人研究的棘爪和棘轮式带式输送机断带抓捕器包括1.单向托辊 2.棘轮 3.棘爪 4.抓捕臂 5.电磁铁 6.单向抓捕辊 7.胶带此断带抓捕器也为机械结构式,皮带逆转后棘爪紧扣棘轮夹紧皮带,进行断带保护,但此结构的抓捕单元均为圆筒型,抓带过程中棘轮和皮带与皮带和托辊接触均为线接触,抓捕过程不可靠,同时抓捕力较小,适用性不强。

(3) 中国矿业大学的李允旺等人研究的专利产品 SPDB 型、DDZ 型、XKDB 型楔块式带式输送机断带保护装置(断带抓捕装置包括 1.上闸块 2.限位杆 3.转动轴 4.调节螺栓 5.限位块 6.防偏立辊 7.下闸块 8 楔形滑槽 9.导轨 10.单向触发辊轮 11.扭簧 12.限位钢板 13.上闸块固定架 14.锁定螺栓 15.安装支架此断带抓捕器为纯机械结构,机械触发、机械抓捕过程断带抓捕器,虽然在结构上,上下闸板都采用特定材料和结构改进,单个抓捕器抓捕也能很好的实现,所设计的抓捕器在整个带式输送机上需要安装多个,每个断带抓捕器没有通讯联系,触发装置灵敏度低,当皮带在机头断带后,靠近机头的断带抓捕器能检测到断带信号,进行了断带抓捕,但安装在机尾的断带抓捕器的触发装置由于与皮带断带位置太远,而没有进行断带抓捕。

断带抓捕器

断带抓捕器,胶带输送机断带抓捕器,带式输送机用断带抓捕器,皮带机断带抓捕器断带抓捕器简介断带抓捕器(煤安证号:MCA100037、MCA100038、专利:CN20062009683.8)是我公司经数年研究并拥有多项国家专利的新产品,断带抓捕器填补了国内空白,提高了可靠性能,扩大了保护范围,断带抓捕器适用于向上运输的胶带输送机,特别适用于大倾角、大运量、长距离的上运带式输送机。

断带抓捕器还具有防止胶带跑偏的功能,在需要时可作卡带器使用。

断带抓捕器组成结构断带抓捕器主要由偏心逆止托辊、拔销、偏心轮、托辊轴、跑偏轮、扭簧、锲紧块、机架、插销、紧固螺栓、闸块调节螺栓、转臂、闸块、连杆机构等组成断带抓捕器工作原理当输送机正常工作时,偏心逆止托辊与胶带不接触,一旦输送机发生断带或逆止器失效时,胶带下滑,偏心逆止托辊与胶带接触,在摩擦力的作用下与偏心轮一起反转,旋转中心是托辊轴圆心,拔销也随同心偏心轮一起转动,拔动连杆机构的上插板向下运动,使插销脱开,在扭簧的作用下转臂迅速打向锲紧块至输送带上方并锲紧,同事托辊也挤向闸块,随着输送带的下滑越来越挤紧输送带,最终迅速将下滑的重段胶带抓捕,保护输送带。

断带抓捕器性能特点1.采用沿线多点布置,能有效克服断带点随机变化的弊端。

2.采用了与胶带接触触发方式,触发机构灵敏可靠。

3.制动机构开角大于160度并且可以伸缩调节,保证制动机构与皮带、煤流的距离大于150㎜,防止因胶带、煤流的碰撞造成误动作,适应大跑偏量胶带输送机。

4.设有刮煤器、护罩,防止漏煤碰撞抓捕器造成误动作。

5.可在不断带情况下试验,在试验中调整。

断带抓捕器技术参数型号输送机带宽 cm 单侧制动宽度 cm 额定制动力 kN DDZ-30/8080 14 30 DDZ-30/100100 14 30 DDZ-30/120120 14 30 DDZ-30/140140 14 30 DDZ-30/160 160 14 30 断带抓捕器实物图断带抓捕器煤安证济宁东达机电有限责任公司时刻围绕国家煤矿安全监察局对煤矿安全的指导思想,以煤矿安全为己任,打造安全断带抓捕器,杜绝煤矿安全隐患。

皮带输送机断带捕捉器改进分析

皮带输送机断带捕捉器改进分析皮带输送机是一种常用的物料输送设备,广泛应用于矿山、冶金、化工、电力等行业。

断带是皮带输送机常见的故障之一,严重影响输送机的正常工作。

目前,常用的断带捕捉器主要有两种类型:机械式断带捕捉器和电气式断带捕捉器。

在实际应用中,这两种断带捕捉器都存在一些问题,需要进行改进。

首先,机械式断带捕捉器存在以下问题:1.结构复杂,维护难度大:机械式断带捕捉器通常由多个部件组成,需要定期保养和检修。

而且,由于工作环境恶劣,往往需要进行频繁的维修和更换配件。

2.作动过程复杂:机械式断带捕捉器需要通过触发机构来实现捕捉断带的功能,这个触发机构的设计取决于输送机的运行状态。

这样,在不同的工况下,机械式断带捕捉器的作动过程可能会有所差异,不够灵活。

3.响应时间长:机械式断带捕捉器需要通过机械部件实现断带捕捉,而机械传动的响应时间相对较长,不能满足输送机对快速停机的要求。

而电气式断带捕捉器存在以下问题:1.误报率高:电气式断带捕捉器的工作原理是通过传感器检测皮带的运行状态,一旦检测到异常,就会触发报警。

然而,由于环境因素的影响,如粉尘、湿度等,容易造成误报,导致系统频繁停机,影响生产效率。

2.对电气系统要求高:电气式断带捕捉器需要接入输送机的电气系统,并与其他控制装置进行联动。

这就要求输送机的电气系统必须具备较高的可靠性和稳定性,一旦出现故障,会导致断带捕捉系统无法正常工作。

针对以上问题,可以考虑以下改进措施:1.采用光电原理搭建断带检测系统:利用光电传感器对皮带的运行状态进行检测,通过测量光电传感器的信号反馈来实现断带捕捉的功能。

这种方式不仅结构简单,维护方便,而且响应速度快,能够满足输送机对快速停机的需求。

2.引入机器学习算法优化断带检测算法:通过对大量数据的收集和分析,利用机器学习算法构建断带检测模型,识别真实的断带情况,减少误报率。

同时,还可以实时监测皮带的磨损状况,提前预警,并进行相应的维护措施,延长皮带的使用寿命。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

题目:带式输送机断带捕捉器——液压缸设计过程软件化的实现带式输送机结构示意图:向上传输倾角β=30°长度L=200米方案:油缸、油压松闸、弹簧制动、同步、目的操作。

液压系统设计:包括设计液压缸,选择油缸、阀、泵。

要求编程:可采用各种编程语言,如Matlab,C语言、汇编语言等。

第一阶段:液压缸的设计——matlab可视化软件的实现1.液压缸负载的计算1.1单台抓捕器抓捕力的计算单台抓捕力:(1-1)其中式中 K ——多台捕捉器出力不均匀系数,取K=1.3;n ——捕捉器台数;ΣF ——输送带在机头处断裂后,要求的总捕捉力;q ——负载单位长度质量,kg/m;——输送带单位长度质量,kg/m;qdq——上托辊组单位长度质量,kg/m;tβ——输送机布置倾角,当倾角不一致时,应分别计算;L ——输送机长度,m;ω——输送带运行阻力系数;a ——输送带制动减速度,取a=0.2~0.3m/s2。

1.2 matlab软件的界面设计在上面的界面中输入K=1.3,n=8,q=100,qd =20,qt=15,β=30,L=200,ω=0.04,a=0.2,g=9.8.单击计算得到结果如下:即得到单台抓捕器在制动时需要的抓捕力F=18489N。

1.3液压缸负载的计算在设计液压缸之前需要进行液压缸负载的计算,以下为计算原理及过程:根据对所设计液压缸的工作方式的分析,知道在液压缸未工作时,活塞受弹簧力的大小等于抓捕力F抓;在向液压缸中开始供油后活塞受到的工作载荷为:(1-2)(1-3)式中:K——蝶形弹簧系数;X——活塞杆移动的距离m;——液压缸密封处的阻力N;——液压缸的机械效率,一般取0.90~0.95;则活塞上的载荷由下式:(1-4)整理得:(1-5)利用软件计算得单个液压缸的负载如下:2.液压缸尺寸的计算2.1 液压缸工作压力的选取根据上面得出的负载,利用线性方法从下表中选取一个工作压力:负载/KN <5 5~1010~2020~3030~50>50 工作压力/MP a ≤0.8~1 1.5~2 2.5~33~44~5>5可以利用软件功能实现工作压力P选择的结果如下:根据下面得表1,利用软件选择一个标准的公称压力:图表12.2 液压缸内径、壁厚和活塞杆直径的计算依据表2选择一个i=d/D=0.5:工作压力/MP a≤5.0 5.0~7.0≥7.0d/D 0.5~0.550.62~0.700.7图表 2然后按照公式:计算出有杆腔活塞有效面积;根据公式:(2-1)将i=d/D=0.5代入式(1-6),通过软件计算得结果如下:计算出的液压缸内径D和活塞杆直径d按国标规定的液压缸的有关标准进行圆整后的结果:根据公式:(2-2)(2-3)分别计算出活塞杆截面面积和液压缸截面面积。

有杆腔的面积:液压缸壁厚t的计算依据公式:(2-4)式中:t——管壁厚(最小厚度)mmP——最大压力kg/cm2D——管内径mmS=δ/5——安全系数δ——液压缸所用材料的抗拉强度最低值利用软件计算的液压缸壁厚圆整后的结果如下:2.3 液压缸壁厚、活塞杆强度的校核2.3.1壁厚校核的原理是:中、高压液压缸一般采用无缝钢管做缸筒,大多属于薄壁筒。

当t/D ≤0.08,根据材料力学中薄壁圆筒的计算公式验算缸筒的壁厚,即(2-5)当t/D ≥0.3时,可用下式校核缸筒壁厚:(2-6)当0.08<t/D<0.3时,可用下式校核缸筒的壁厚:(2-7)上面三个式中:P max ——缸筒内的最高工作压力(Pa ),当工作压力p<16MPa 时, P max =1.5p ;当工作压力p>16MPa 时,P max =1.25p 。

D ——缸筒的内径(mm )。

[σ]——缸筒材料的许用应力(Pa );b[σ]=nσ,n 为安全系数,由下表查得:n=12。

所以,600b[σ]=50MPa n12σ==。

(由《材料手册》查得45号钢:b σ=600MPa )材料静载荷交变载荷冲击载荷对称不对称钢 3 5 8 12铸铁 4 6 8 152.3.2 活塞杆强度计算:活塞杆在稳定工况下,如果只受轴向推力或拉力,可以近似的用直杆承受拉压载荷的简单强度计算公式进行计算:式中:F=Fmax——活塞杆的作用力,Nd——活塞杆的直径,mσp——材料的许用应力,无缝钢管σp=100~110MPa,中碳钢(调质)σp=400MPa液压缸所用材料(45钢)的许用应力[σ]=50 MPa,则校核的结果如下:软件的设计界面如下:对以上计算结果进行整理得到所设计液压缸的相关参数如下:活塞杆直径d=56mm;液压缸内径D=125mm;液压缸壁厚t=20mm。

第二阶段:液压缸的参数优化一.目标函数的建立1.液压缸质量为使液压缸外形尺寸小、重量轻、用料省,以液压缸质量作为目标函数之一。

式中即:液压缸质量的最终公式为:2. 活塞杆和活塞的质量为使活塞杆外形尺寸小、重量轻、用料省,以活塞杆和活塞的质量作为目标函数之一。

即: (一般低碳钢、合金钢密度为7.85g/cm3)。

最终的目标函数为:上式可以简化为:式中:P——最大工作压力kg/cm2D——液压缸内径mmd——活塞杆直径mmρ——液压缸材料的密度δ——液压缸材料的抗拉强度最低值L1、L2、L3——分别为缸体、活塞杆、活塞的长度其中ρ、δ由于材料不同,值各不相同,必须根据材料选择。

(当p、D一定时,δ仅与σp有关,确定材料后即可确定δ,再判断出ρ、δ的最小值。

) 备选材料为:35,45,35CrMo,ZL105,ZG230-450。

二.约束条件的确定1.边界条件速比限制:本系统不是差动缸,没有严格的速比限制。

但不能使D和d之间相差过大或过小,故使1.15≤φ≤2.备注:g1[x]~g4[x]实现该功能。

2.性能约束条件最低速度要求:A=π(D2-d2)/4≥Q/v,(g5[x]实现该功能)活塞杆强度校核:σ=4F/πd2≤σp,σp取100~110MPa,(g6[x]实现该功能)活塞杆拉压强度校核:式中:F——活塞缸的最大推力(N)。

d——活塞直径(m)。

ns ——安全系数,ns=2~4,取ns=3。

σs——活塞杆材料的屈服极限(MPa)。

根据《材料手册》45号钢的σs=350MPa。

(g7[x]实现该功能)三.优化结果的完成利用网格法,计算出p、D、d,再圆整成标准值。

四.程序的编制#include<stdio.h>#include<stdlib.h>#include<math.h>main(){double fun(double x[20],double K);int yesorno(float Q,float v,float F,double x[20]);double x[20];double a[20]={0.8,40.0,18.0}; /*定义网格区间下限*/double b[20]={8.0,140.0,70.0}; /*定义网格区间上限*/int n=3;int m[20]={6,8,12}; /*定义网格区间的等分值*/double eps=0.1; /*目标函数精度*/double xmin[20],fmin;double f0=100000,f;double h[20];double hmax;int i,No,Num;int i0,i1,i2;int flag=1;int c,k,D1,a1,j,I,I0;float F,F1,Q,Q1,v,pp,qp,E,h0,dg,V,h1,K1,K;floatBZ[3][15]={{0.8,1.0,1.6,2.5,4.0,6.3,8.0},{40,50,63,80,90,100,110,125,140},{18,20,22,25,28,36,40,4 5,50,56,63,70}};float b1[3];struct material{int obn;float q;char name[20];}mat[5]={{230,2.80,"ZL105"},{450,7.80,"ZG230-450"},{540,7.85,"35"},{610,7.85,"45"},{1000,7.85,"35CrMo"},};printf("输入活塞负载值F(mm)\n");scanf("%f",&F1);do{for(i=0;i<n;i++)h[i]=(b[i]-a[i])/m[i]; /*将区间[ai,bi]进行mi等分*/for(i2=0;i2<=m[2];i2++) /*网格法划分区间*/{x[2]=a[2]+i2*h[2];for (i1=0;i1<=m[1];i1++){x[1]=a[1]+i1*h[1];for(i0=0;i0<=m[0];i0++){x[0]=a[0]+i0*h[0];for(No=1;No<=5;No++){ F=F1/(10*No);Q=Q1/(10*No);if(yesorno(Q,v,F,x)==0) /*判断边界与强度约束*/continue;K=30;for(a1=0;a1<5;a1++){h0=1.5*x[0]*x[1]/(10*mat[a1].obn);if(h0/x[1]>0.1)h0=(sqrt((mat[a1].obn+0.6*x[0])/(mat[a1].obn-1.95*x[0]))-1)*x[1]/2;K1=h0*mat[a1].q;if(K>K1){K=K1;I0=a1;}}f=10*No*fun(x,K);if(f>=f0)continue;for(i=0;i<n;i++){xmin[i]=x[i];}f0=f;fmin=f;I=I0;Num=10*No;continue;}}}}hmax=0.0; /*网格精度细化*/for(i=0;i<n;i++)if(h[i]>hmax)hmax=h[i];if(hmax>eps){for(i=0;i<n;i++){a[i]=xmin[i]-h[i];b[i]=xmin[i]+h[i];}flag=1;f0=20000;}else flag=0;}while(flag);printf("the best results:\n"); /*输出结果*/for(i=0;i<n;i++)printf("x[%d]=%10.5f\n",i,xmin[i]);printf("即额定压力、缸体内径、活塞杆直径分别为:%10.5f,%10.5f,%10.5f\n",xmin[0],xmin[1],xmin[2]);printf("f0=%10.5f\n",fmin);printf("hmax=%10.5f\n",hmax);for(c=0;c<3;c++){b1[c]=BZ[c][0];for(k=0;k<=m[c];k++){if(x[c]>BZ[c][k])b1[c]=BZ[c][k+1];else if(x[c]==BZ[c][k]){b1[c]=BZ[c][k];break;}elsebreak;}}printf("经圆整到标准值后:");printf("\n");printf("液压缸公称压力为%fMPa\n",b1[0]);printf("缸体内径为%fmm\n",b1[1]);printf("活塞杆直径为%fmm\n",b1[2]);printf("缸筒材料为:");for(j=0;j<20;j++)printf("%c",mat[I].name[j]);printf("\n");h1=1.5*b1[0]*b1[1]/(10*mat[I].obn);if(h1/b1[1]>0.1)h1=(sqrt((mat[I].obn+0.6*b1[0])/(mat[I].obn-1.95*b1[0]))-1)*b1[1]/2;E=b1[1]+2*h1;D1=(int)E+1;printf("缸体外径为%dmm\n",D1);return(0);}int yesorno(float Q,float v,float F,double x[20]){int e;int yesorno=1;double gx[20];if(x[0]==0)return(0);gx[0]=4*F/(3.1415926*x[2]*x[2])-110; /*校核活塞杆强度*/gx[1]=Q/v-3.1415926*(x[1]*x[1]-x[2]*x[2])/4; /*校核最小速度要求*/gx[2]=x[1]-sqrt(8*F/(0.9*3.1415926*x[0]));gx[3]=sqrt(4.6*F/(0.9*3.1415926*x[0]))-x[1]; /*限定缸体内径与额定压力的关系*/gx[4]=x[2]-x[1]*sqrt(0.5);gx[5]=x[1]*sqrt(1-1/1.15)-x[2]; /*限定缸体内径与活塞杆直径的关系*/gx[6]=2*sqrt(3*F/(350*3.1415926))-x[2]; /*校核活塞杆拉压强度*/for(e=0;e<=6;e++)if(gx[e]>0.0){yesorno=0;break; }printf("yesorno=%d",yesorno);return (yesorno);}double fun(double x[20],double K) /*计算目标函数*/{double f;f=2*K*x[1]+1.9625*x[2]*x[2]+1000*x[0];return f;}五结果参考文献[1]任中全,寇子明,赵灿主编.现代机械设计理论与方法.煤炭工业出版社,2000[2]成大先主编.机械设计手册液压传动篇.化学工业出版社,2010[3]黎启柏主编.液压元件手册.机械工业出版社.2000第三阶段活塞杆和活塞的有限元分析活塞杆的有限元分析结果如下:图1 活塞杆应力图图2 活塞杆受力位移图图3 活塞杆应变图活塞的有限元分析:图4 活塞应力图图5 活塞受力位移图图6 活塞应变图。