电池板铝边框冲孔模的设计

模具毕业设计6太阳能铝边框冲孔模设计

模具毕业设计6太阳能铝边框冲孔模设计一、课题要求和目标本设计课题是针对太阳能铝边框的冲孔模进行设计,目标是设计出一种高效、精准的冲孔模具,以满足生产太阳能铝边框产品的需求。

二、研究现状分析太阳能铝边框冲孔模是用于太阳能铝边框的生产过程中,进行孔洞冲压的专用工具。

太阳能铝边框作为太阳能电池板的支撑结构,需要具备一定的强度和稳定性。

而冲孔模则是实现产品孔洞的形成和精度控制的重要工具。

在目前的太阳能铝边框生产中,采用钣金冲压技术的方法较为常见。

钣金冲孔的方法包括模板冲压、手动装配和数控冲孔等方式。

而太阳能铝边框冲孔模则是钣金冲孔的关键设备。

三、设计思路和方法1.孔型设计:根据太阳能铝边框的需求,设计出合适的孔型。

太阳能铝边框的孔洞形状一般是圆形或者方形,根据不同的应用要求,确定孔口的数量和尺寸。

2.冲孔模结构设计:根据孔型设计,设计出适用的冲孔模具。

冲孔模结构应该具备高效、精准、耐用的特点。

设计中应考虑到模具的材质、硬度、刚性和耐磨性等因素。

3.冲孔模具选型:根据太阳能铝边框冲孔的具体要求,选择合适的冲孔模具。

可根据产品的类型、生产效率和成本等因素来综合考虑。

4.模具加工和调试:冲孔模具设计完成后,进行加工和调试。

在加工过程中,需要注意模具的精度和相互间的配合。

调试过程中需要根据实际生产情况进行适当调整和改进。

四、设计内容和步骤1.孔型设计:根据太阳能铝边框的要求,设计出具体的孔型,并确定孔口的数量和尺寸。

2.冲孔模结构设计:根据孔型设计,设计出适用的冲孔模具。

模具结构应具备高效、精准、耐用的特点。

3.模具选型:根据太阳能铝边框冲孔的具体要求,选择合适的冲孔模具。

考虑产品类型、生产效率和成本等因素。

4.模具加工和调试:根据设计完成后,进行实际的模具加工和调试。

在加工过程中,需注意模具的精度和配合。

调试过程中需根据实际生产情况进行适当调整和改进。

五、设计成果和预期效果本设计课题旨在设计出一种高效、精准的太阳能铝边框冲孔模。

电池板底座铝压铸模设计

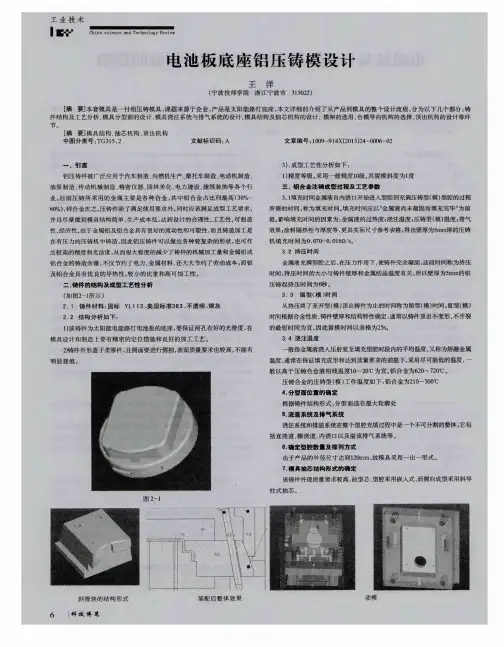

在一 般 的设计 中 , 把 侧 向型芯 或侧 向成 型块 和滑块 分开 加 工 , 然后 在装 配 在 一起 ( 这 就 是组 合式结 构 ) 。 采用 组合 式结 构 可 以节 省 优质钢 材 , 且 加工 容易 8 . 所 需 注射 ■ 的计 算 8 . 1 铸件 质 量 、 体 积计 算

0 5 am ~ 0 r . 1 0 mm 。

滑块 的结 构形状 可 以根据 具体 铸件和 模具 结构灵 活 设计 , 它 可分为 整体 式

和 组合 式 两种 。

4 ) 推 杆与 推杆 固定 板 , 通 常采 用 单边O . 5 mm的间 隙( 由于该 套模 具铸 件 的 1 6 根推 杆分 布 比较紧 凑 , 故采 用 单边0 . 2 5 am的 间隙 , r 这样 可 以降低 加工 要求 ,

4 . 注 射过 程 包括 充模 、 保压、 冷 却和 脱模 。

5 . 脱 模过 程 :

开模时, 动模向后移动, 使动、 定模分开 , 斜导柱驱动滑块 , 使它在动模板的

导滑 槽 内作侧 向抽 芯 , 滑块 侧 向抽 芯距离 由弹 簧钢珠 保证 , 在 侧向抽芯 结束 后 , 由于 动模 型腔和 型芯 的包芯力 下 , 使铸件 留在 动模一 侧 。 开 模 到位后 , 注 射机顶 杆推 动推 板 固定板 前移 , 并带动 推 杆将铸 件推 离动 模型 腔 。 取 出铸件 即完 成一

1 . 清理模具型芯、 型腔, 进行适当的预热, 并喷上涂料。

2 . 对 铸料 进行 加 热达 到注 射条 件 , 装 入料 斗 。 3 . 合模、 锁 紧模 具 。

9 . 压 铸机 机 型号 的 选定 压铸 件选 用压 铸 机 的计 算公 式如 下 :

压 铸 机 锁模 力 1 . 4 + 铸件 投 影面 积 比压 铸件 投 影面积 — — 压铸 件 的正 投影 面积 + 模数 ( c M2 )

电极板冲孔模设计

电极板冲孔模设计

首先,我们需要确定设计的要求和目标。

这些要求可能包括孔的数量、大小和形状,以及板材的厚度和材料。

此外,还需要考虑孔的排列和布局,以便最大限度地提高电路板的功能和性能。

在设计之前,也需要进行一些形状和尺寸的分析。

这可以通过CAD软

件来实现。

在CAD软件中,可以使用3D建模来实现对电极板的建模。

然后,可以使用CAD软件中提供的工具来进行形状和尺寸的分析和优化,以

满足设计要求。

接下来,需要考虑如何制作电极板冲孔模。

这可以通过数控加工或模

具制造来实现。

在制作冲孔模时,需要选择合适的材料,并使用切削工艺

和加工工具进行制作。

在制作过程中,还需要考虑模具的寿命和精度。

这

些都可以通过合适的材料选择和工艺控制来解决。

在设计和制作电极板冲孔模时,还需要考虑一些特殊要求和挑战。

例如,为了使冲孔过程更加稳定和高效,可以使用自动化设备和工具。

此外,还可以使用一些特殊技术和工艺来提高冲孔的精度和质量。

最后,设计和制作完成后,还需要进行实际测试和验证。

在测试过程中,可以使用光学显微镜和其他检测设备来检查孔的质量和精度。

如果发

现问题,需要及时进行调整和修复。

总结来说,电极板冲孔模设计是一个复杂而重要的过程。

通过合适的

设计和制造,可以提高电路板的连接和固定性能。

同时,也可以提高冲孔

的质量和效率。

锂电池铝合金外壳级进模设计

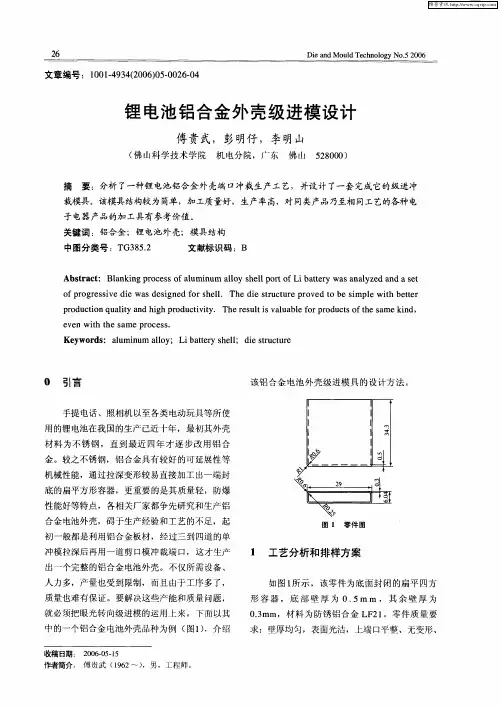

1 工艺分析 和排样方案

如 图 1 示 ,该 零件 为底 面封 闭 的扁平 四方 所 形 容 器 , 底 部 壁 厚 为 0. m , 其 余 壁 厚 为 5m

03 m,材料为防锈铝合金 L 2 。零件质量要 .m F1

求 :壁厚均 匀 ,表 面光洁 ,上端 口平整 、无变形 、

首先 进行 逐步 拉 深 ,而 后冲 裁 上端 口,从 而完 成

寸 、材 料 和质 量 要 求 分 析 , 由于 铝 合 金 L 2 F 1的 塑性 、韧 性 和 延展 性 都 比较好 ,可用05 . mm板材

零件 的级 进加 工 过程 。基 于 这 一思 路 ,该 模 具 的 级进 加 工 工 艺方 案 如 图 2所 示 。

机械性能,通过拉深变形较易直接加工出一端封

底 的扁平方 形容 器 ,更重 要 的是其 质量 轻 ,防爆 性 能好等特 点 ,各相 关厂 家都 争先研 究和 生产 铝 合金 电池外 壳 ,碍于 生产 经验和 工 艺 的不足 ,起 初 一般都 是利用 铝合 金板材 ,经过 三到 四道 的单 冲模 拉深 后再用 一道 剪 口模 冲裁 端 口,这才 生产 出一个完 整 的铝 合金 电池外 壳 。不 仅所 需设 备 、 人 力多 ,产量也 受 到限制 ,而 且 由于 工 序多 了 , 质量 也难 有保证 。要解 决这些产 能 和质量 问题 ,

傅贵武,彭明仔 ,李明山

( 山科 学 技 术 学 院 机 电分 院 ,』‘ 佛 东 佛 山 5 8 0 ) 2 0 0

摘

要 :分析 了一种锂 电池铝合金外 壳端 口冲裁生产工艺,并设计 了一套完成它的级进冲

裁模具。该模 具结构较为简单,加工质量好 ,生产率高,对 同类产品乃至相 同工艺的各种电 子电器产品的加工具有参考价值

光伏铝边框技术规范

目测,手指触 摸

——

1 m 距离观察不明显

目测

不可擦除

1 m 距离观察不明显

目测

——

1 m 距离观察不明显

目测

宽度<0.3mm,长度<5.0mm

任意长度为 100mm 的边框表 钢 直 尺 ( 卷

面,不超过 10 个

尺 )、 带 刻 度

宽度<0.3mm,5.0mm≤长度<10.0mm 单根缺陷数≤2 个

4 定义

4.1 基材:表面未经处理的铝合金建筑型材。 4.2 装饰面:型材经加工、制作并安装在建筑物上后,处于开启和关闭状态时,仍可看得见的表面;

本规范按图 1 规定,边框外侧表面为装饰面(虚线部分,包括 A、B、C 面),其余为非装饰面 (内侧面及卡槽部分)。

A

B

C

图1 4.3 外接圆:能够将型材横截面完全包围的最小的圆。如图 2 所示。

铝型材的扭拧度应符合 GB5237.1 相关项目中超高精级的要求,见表 5: 表 5 允许的扭拧度

精度等级

公称宽度(W) mm

下列长度(L 米)上的扭拧度/mm

>1m~

>4m~ >5m~

≤1m

>2m~3m >3m~4m

2m5mBiblioteka 7m不大于≤25.00

1.00

1.50

1.50

2.00

2.00

2.00

超高精级 >25.00~50.00

铝型材的弯曲度应符合 GB5237.1 相关项目中超高精级的要求,见表 4:

表 4 允许的弯曲度

单位为毫米

外接圆直径

≤38 >38

最小壁厚

≤2.4 >2.4

-

弯曲度,不大于 超高精级

任意 300mm 长度上 hs 0.3 0.3 0.3

电池板铝边框冲孔模的设计

毕业设计说明书课题:电池板铝边框冲孔模的设计子课题:同课题学生姓名:专业学生姓名班组学号指导教师完成日期毕业设计资料目录级专业班学生姓名指导教师评阅教师设计(论文)题目电池板铝边框冲孔模的设计设计(论文)成绩________________20**年05月10日摘要如今冲压业与塑料工业的发展迅猛,冲压模具与塑料模具在其中发挥着至关重要的作用。

对于即将毕业又提前就业的我们如何选择一个比较适合的毕业设计课题呢?课题是我自己在厂里找的。

即选了一套冲裁模,然后一方面根据厂里的实际生产情况,另一方面再运用我在学校里学到的一定的基础知识(即理论知识),从而完成我的毕业设计。

关键词:冲压冲压模具冲裁模!目录摘要 (I)第一章引言1.1毕业设计简介 (1)1.2介绍工厂情况 (1)1.3 选题原因 (1)1.4选题意义 (2)第二章设计课题2.1工艺分析 (3)2.2工艺计算 (4)2.2.1凸、凹模间隙的确定 (4)2.2.2凸、凹模刃口尺寸的计算 (6)2.2.3冲裁力及压力中心 (8)2.3冲压模的设计 (9)2.3.1模具总体设计 (9)2.3.2非标准零件设计 (10)2.3.3冲模标准模架和零件 (13)1)模架 (13)2)标准零件 (14)结语 (15)参考文献 (16)致谢 (17)第一章引言1.1毕业设计简介课题是我自己在厂里找的。

即选了一套冲裁模,然后一方面根据厂里的实际生产情况,另一方面再运用我在学校里学到的一定的基础知识(即理论知识),从而完成我的毕业设计。

1.2介绍公司情况公司名为江阴爱康太阳能器材有限公司,位于华士镇穿山路61号。

公司目前主要加工太阳能电池板铝边框、游戏机铝边框、天花支架、切割US铝框等等。

加工出来的产品相当于是半成品。

这其中的加工过程的工序是比较简单,一条生产线的工序一般是切断、切边、冲孔、落料、钻孔、扩孔、吹气、放治具、去毛刺、过程检查、成品检查、擦酒精、打包,最后将箱子置于托盘上捆包。

铝板冲压模具课程设计

铝板冲压模具课程设计一、教学目标本课程旨在通过学习铝板冲压模具的相关知识,使学生掌握模具的基本结构、工作原理及其设计方法,培养学生具备分析和解决实际问题的能力。

具体目标如下:1.知识目标:•了解铝及铝合金的性能特点;•掌握冲压模具的基本结构及其组成部分;•理解冲压模具的工作原理和设计方法;•熟悉冲压模具的制造和维护过程。

2.技能目标:•能够分析冲压过程中材料的行为;•能够运用CAD软件进行模具设计;•具备冲压模具的制造和调试能力;•能够对冲压模具进行维护和故障排除。

3.情感态度价值观目标:•培养学生对铝板冲压模具行业的兴趣和热情;•增强学生的创新意识和团队合作精神;•培养学生具备良好的职业道德和责任感。

二、教学内容本课程的教学内容主要包括以下几个部分:1.铝及铝合金的性能特点;2.冲压模具的基本结构及其组成部分;3.冲压模具的工作原理和设计方法;4.冲压模具的制造和维护过程;5.冲压模具的应用领域及发展趋势。

教学大纲将根据以上内容进行详细安排,确保学生能够系统地学习和掌握相关知识。

三、教学方法为了激发学生的学习兴趣和主动性,本课程将采用多种教学方法,包括:1.讲授法:通过讲解冲压模具的基本概念、原理和设计方法,使学生掌握相关知识;2.案例分析法:分析实际案例,使学生能够将理论知识应用于实际问题;3.实验法:学生进行冲压模具的制造和调试,培养学生的动手能力;4.讨论法:学生进行分组讨论,促进学生之间的交流与合作。

四、教学资源为了支持教学内容和教学方法的实施,丰富学生的学习体验,我们将准备以下教学资源:1.教材:选用权威、实用的教材,为学生提供系统的理论知识;2.参考书:提供相关的参考书籍,拓展学生的知识面;3.多媒体资料:制作课件、视频等多媒体资料,增强课堂教学的趣味性;4.实验设备:准备先进的实验设备,为学生提供实践操作的机会。

五、教学评估本课程的教学评估将采用多元化的方式,以全面、客观地评价学生的学习成果。

冲压冲孔设计方案

冲压冲孔设计方案

冲压冲孔设计方案

冲压冲孔是一种常见的金属加工方式,可以在金属板上制作出各种孔洞和形状。

以下是一个冲压冲孔的设计方案。

1. 确定冲孔材料和厚度:

首先需要确定冲孔所使用的金属材料,常见的有钢板、铝板等。

然后根据实际需求,确定冲孔材料的厚度。

2. 设计冲孔孔洞数量和位置:

根据产品的设计要求和功能需求,确定冲孔孔洞的数量和位置。

可以通过CAD软件进行绘图,确定每个孔洞的直径和位置。

3. 确定冲孔模具类型:

根据孔洞的形状和尺寸,选择适合的冲孔模具类型。

常见的冲孔模具有圆孔模具、方孔模具、异形孔模具等。

4. 设计冲孔工艺参数:

根据材料的物理性质和冲压设备的技术参数,确定适合的工艺参数,包括冲孔速度、压力、冲头尺寸等。

5. 进行冲孔模拟与试验:

使用CAD软件进行冲孔模拟,验证冲孔孔洞的位置和尺寸是

否准确。

然后进行小批量生产试验,检验产品的质量和一致性。

6. 优化设计和改进工艺:

根据试验结果,对冲压冲孔方案进行优化和改进。

可以调整工

艺参数,更新模具设计,提高冲孔效率和产品质量。

7. 进行大规模生产:

经过验证和调整后,可以进行大规模的冲孔生产。

可以根据生产需求,选择适当的冲孔设备和模具,提高生产效率和产品质量。

以上是一个冲压冲孔设计方案的基本步骤。

通过合理的设计和工艺参数的选择,可以实现高效、精确和一致性的冲孔生产。

在实际应用中,还需要考虑材料的使用寿命和设备的维护保养,以确保冲孔生产的稳定性和可持续性。

新能源汽车电池外框铝型材模具设计

新能源汽车电池外框铝型材模具设计发表时间:2020-11-17T01:20:58.632Z 来源:《中国科技人才》2020年第21期作者:王东明邹照[导读] 汽车轻量化成为新能源汽车的发展方向,汽车钢结构件被铝合金材质替代。

本文提及的为新能源汽车锂电池框铝型材模具设计方案。

1.深圳市华加日西林实业有限公司广东省深圳市 518118摘要:新能源汽车成为汽车工业发展的一个新的分支。

汽车轻量化成为新能源汽车的发展方向,汽车钢结构件被铝合金材质替代。

本文提及的为新能源汽车锂电池框铝型材模具设计方案。

关键词:汽车轻量化;铝型材;模具设计Die design of new energy automobile battery outer frame aluminum profileWANG Dongming,ZOU Zhao(Shenzhen huajari xilin industrial co. LTD,Shenzhen,518118,China;)Abstract:New energy vehicles become a new branch of automobile industry development. Automobile lightweight has become the development direction of new energy automobile,automobile steel structure is replaced by aluminum alloy material. The design scheme of aluminum profile mould for lithium battery frame of new energy vehicle is mentioned in this paper ..Key words:Automobile lightweight;Aluminium alloy profile;Mold design近年来我国大力发展纯电动汽车,新能源汽车成为汽车的主流,而在新能源汽车轻量化的进程中,铝合金材料在整车结构件中的应用巨大,现就新能源汽车锂电池组铝合金外框挤压模具设计做如下浅析。

冲孔模的设计方法和步骤

冲孔模的设计方法和步骤冲孔模是一种用于金属表面加工的工具,它可以在金属材料的表面上形成各种形状的孔洞。

冲孔模的设计方法和步骤如下:首先,冲孔模的设计需要根据具体应用来确定要加工的孔洞形状、尺寸和数量。

这需要通过了解产品的设计要求和相关标准来确定。

其次,冲孔模的设计需要考虑材料的选择。

根据产品的材料特性和加工要求,选择合适的冲头材料和冲座材料。

常见的冲头材料有高速钢、硬质合金等,而冲座材料通常选择高强度和耐磨损的材料。

接下来,根据冲孔模的形状和尺寸要求,进行设计。

首先,设计冲头的外形和尺寸,包括孔洞的形状、直径和深度等。

然后,在冲座上加工相应的孔洞,以适应冲头的位置。

此外,还需要设计冲座的固定装置,以确保冲头和冲座之间的位置固定。

然后,进行冲头的热处理。

冲头需要经过加热和冷却的过程,以提高其硬度和耐磨性。

这可以通过高温加热和快速冷却来实现,常用的方法有淬火和回火等。

接下来,进行冲座的加工。

冲座需要根据冲头的形状和尺寸要求,进行加工和整形。

常见的加工方法有车削、铣削、磨削等,以达到冲座的精度要求。

然后,进行冲头和冲座的组装。

将冲头固定在冲座上,并通过螺栓、弹簧等零件进行固定和调整,以确保冲头在加工过程中的准确位置和稳定性。

最后,进行冲孔模的试模和调试。

将冲孔模安装到冲床上进行试模,测试冲头和冲座之间的配合度和加工效果。

如果出现问题,可以进行相应的调整和修正,直到达到设计要求为止。

总结起来,冲孔模的设计方法和步骤包括确定孔洞要求、材料选择、设计冲头和冲座、热处理、加工和组装、试模和调试等。

这个过程需要根据具体的产品要求和加工条件来进行,以确保冲孔模的加工效果和稳定性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第一章引言1.1毕业设计简介课题是我自己在厂里找的。

即选了一套冲裁模,然后一方面根据厂里的实际生产情况,另一方面再运用我在学校里学到的一定的基础知识(即理论知识),从而完成我的毕业设计。

1.2介绍公司情况公司名为江阴爱康太阳能器材有限公司,位于华士镇穿山路61号。

公司目前主要加工太阳能电池板铝边框、游戏机铝边框、天花支架、切割US铝框等等。

加工出来的产品相当于是半成品。

这其中的加工过程的工序是比较简单,一条生产线的工序一般是切断、切边、冲孔、落料、钻孔、扩孔、吹气、放治具、去毛刺、过程检查、成品检查、擦酒精、打包,最后将箱子置于托盘上捆包。

这相应的设备有:切割机、冲床、折弯机、钻床、治具等等。

厂里加工的原材料是铝合金型材,材质软、规格6063-T5,加工时有一定的粘性,表面是一层保护膜,是通过氧化电泳,喷砂处理而成的,当把型材放入模具内加工时,用力大一点,型材很容易被撞伤和擦伤,所以加工时应轻拿轻放。

厂里的模具均是单工序摸,而且是结合实际生产设计的。

模具结构比较简单,但是结很紧凑、精致和巧妙。

如冲压落料加工时,落料摸上无摸柄与冲床上的滑块相连接。

这样的话,这个模具是如何使凸、凹摸分开的,从而完成一次落料加工的呢?冲空加工时,冲空模具是装在折弯机上的,这与一般情况下,折弯机是用来弯曲加工的有所不同。

因为加工材料为铝合金型材,由其材质规格知:含铝量为95%,所以加工中要注意两点:1、材质软,则用力要小。

2、加工过程中,需时常加油。

因为加工时有铝屑粘在刃口上。

而且对加什么油也要结合实际考虑一下。

不象一般用机油润滑,而是用切削油。

原因是机油也有粘性,这样起不到作用。

1.3选择这个课题的原因做毕业设计,是我们的学习内容。

那是与一般在学校里上课的性质是不一样的。

学校里主要是理论知识的学习,但是我们大三学生是要在边工作的情况下完成毕业设计。

做毕业设计时,要结合实际生产,再运用自己所学的知识,即理论与实际相结合。

1.4意义如今冲压业与塑料工业的发展迅猛,冲压模具与塑料模具在其中发挥着至关重要的作用。

对于即将毕业又提前就业的我们如何选择一个比较适合的毕业设计课题呢?我所在的单位是一家以冲压加工产品的工厂。

冲压加工时肯定是需要冲压模具的。

这就为我们的毕业设计提供了一个素材。

我们在一方面做毕业设计时,再结合实际情况,从而学到无法从书本知道的知识,进而对其中有些不足之处提出自己的改进方法。

这样,锻炼了我们的思考能力,也解决了有关模具的问题,更扎实了自己的基础知识,丰富了自己的实践经验。

第二章设计课题(即设计模具)2.1工艺分析1)分析制件的冲压工艺性首先介绍产品产品如图:材料:铝合金型材、冲压件图名称:铝边框,料厚2.5mm孔3—φ9、φ3.4由冲孔制成。

其次分析冲裁的结构工艺性1、加工该产品时,只需冲四个孔,该产品是太阳能电池板铝边框,其中3—φ9的孔是做固定用的,Φ3.4 的孔是用于接电线的。

冲这样的孔只需通过冲孔模加工一道工序便完成了,但如何设计模具?在哪种设备上加工呢?2、冲孔时,因受凸模强度限制,孔的尺寸不宜过小。

用一般冲模冲圆孔时,对1)硬钢,圆孔直径d≥1.3材料厚度t;2)软铜及黄铜,圆孔直径d≥1.0材料厚度t;3)铝及锌,圆孔直径d≥0.8材料厚度t。

这种情况下,只需就第三个条件满足便可以。

该冲压件图中最小圆孔直径d=3.4,材料厚度t =2.5mm,经过演算可知d>0.8材料厚度t,即符合要求。

2)分析比较和确定工艺方案针对开始介绍的产品的形状,加工要求,进行模具工艺的分析。

方案一:四个孔同时进行加工方案二:四个孔分开进行加工方案一生产效率高,并节约了工作时间。

方案二生产效率较低,而且工作时间长。

通过以上两种方案的分析比较,对该冲压件生产以采用方案一为佳。

3)确定冲模类型及结构形式2冲压是建立在金属塑性变形的基础上,利用安装在冲压设备上的模具对材料施加压力,使其产生塑性变形或者分离,从而获得所需冲压件的一种压力加工方法。

这其中包含了冲压加工的三要素:冲压工艺与模具,冲压设备和冲压材料,后两者都已介绍过了,现在就重点在“冲压工艺与模具”上,难点也在这。

关于冲裁模的基本类型从3个方面看:1、冲压冲下部分是废料,这道工序在冲压工艺中是分离工序中的一类工序,称为冲孔。

2、产品只需冲4个孔,只有一道工序,即可以直接采用单工序模生产。

单工序模:一般只有一对凸、凹模,在压力机的一次行程中只完成一道冲压工序的模具。

按上、下模导向形式看:常用导柱模。

因为上、下模上分别装有导套、导柱两种导向零件,用以保证凸、凹模工作时的准确位置。

4)选择冲压设备板料液压折弯机,顾名思义,应该是做弯曲板料用的,但是我们厂不是这样用的,它是结合实际需要,又要考虑模具的结构形状才使用的。

该折弯机的公称压力400kN ,型号WC67Y-40T/2200.设备加工原理:将模具的下模座固定在工作台上,通过弹簧将上模座支撑住,保证一定的装模高度。

当折弯机施力时滑块向下运动同时弹簧被压缩,即凸、凹模闭合,完成冲孔加工,后来折弯机卸力时,滑块向上运动,弹簧张开,使上模座上移,从而实现凸、凹模分开,以后依次往复运动。

2.2工艺计算2.2.1凸、凹模间隙的确定①冲裁间隙是指冲裁凸、凹模工作部分的尺寸之差。

即②Z=DA-dT式中Z——冲裁间隙(mm);DA——凹模刃口尺寸(mm);dT——凸模刃口尺寸(mm);冲裁间隙影响着冲裁时变形的大小,对冲裁过程有很大的影响。

②间隙对模具寿命的影响过小的间隙会引起:(Ι)冲裁力、侧压力、摩擦力、卸料力、推料力增大,甚至会使材料粘连刃口,则更加剧刃口的磨损(Π)引起二次剪切,产生的碎屑也会使磨损加大。

(Ⅲ)落料件或者废料往往会梗塞在凹模洞口,导致凹模胀裂。

过大的间隙会引起:(Ι)冲裁力、卸料力等减小,从而刃口磨损减小。

(Π)零件毛刺增大,反而使刃口磨损加大。

所以合理的间隙值可适当弥补模具制造精度不高和动态间隙不均引起的不足,不至于啃伤刃口,起到延长模具生命的作用。

③间隙对冲裁力的影响间隙增大,材料所受的拉应力增大,冲裁力有一定程度的降低。

间隙减少,材料所受拉应力减小,压应力增大,使冲裁力增大。

间隙合理时,冲裁力最小。

④间隙对冲裁件质量的影响间隙过小时,凸模刃口处的裂纹比合理间隙时向外错开一段距离。

当凸模继续下压时,在上、下裂纹中间将产生二次剪切,在制件断面形成两个光亮带。

而夹在中间的是撕裂面,并在端面出现挤长的毛刺。

间隙过大时,凸模刃口处的裂纹比合理间隙时向内错开一段距离。

材料的弯曲与拉伸增大,拉应力增大,易产生剪裂纹,致使断面光亮带减小,圆角带增大,所形成的厚而大的拉长毛刺难以去除,制件翘曲严重。

⑤采用经验公式法Z/2=ct式中c——与材料性能、厚度有关的系数(见表1);t——材料厚度(mm)表1 系数c结合实际:查表1,查得系数c=0.06~0.10 t=2.5代入公式可求得Z min =0.3mm Zmax=0.5mm2.2.2凸、凹模刃口尺寸的计算please contact Q 3053703061 give you more perfect drawings2.3.3冲模标准模架和零件1)模架采用四导柱模架其上下滑动平稳、导向准确,常用于制件尺寸精度要求高或尺寸大的冲压模具,也用于大量生产的自动冲压模具。

模柄及上、下模座中间联以导向装置的总体称为模架。

(1)上、下模座模座是模具的基础件。

上、下模座不仅要有足够的强度、刚度,而且还要能抗压与吸振。

模座常用材料为HT200、HT250或ZG35、ZG45。

模座大体分为圆形、椭圆形、方形、长方形4种。

而我选用的是,A3。

因为实际加工中,这样的材料很常见的。

由于加工的零件长,考虑到加工的难易程度,将上、下模座设计成方形。

具体外形如图纸。

其中左视图中2-M12螺钉孔是工艺孔,知识便于加工时吊装用的,在设计时是不用画出来的。

(2)导柱和导套导柱和导套的结构与尺寸都可直接由国家标准中选用。

在选用时应注意导柱的长度应保证冲模在最低工作位置时,导柱上端面与上模座顶面的距离不小于10-15mm,这是因为模具修磨后其闭合高度将减小。

下模座与导柱底面的距离应为0.5-1mm。

导柱和导套的配合精度,可根据冲裁模的精度、模具寿命、间隙大小来选用。

一般为H7/n6的配合精度。

通过相关资料,选用φ30*250的导柱φ50*120的导套标准件。

(3)模柄在我这套模具中,不需要模柄。

原因有两个:[1] 折弯机的力是作用与模具的横向中心线上的;[2]考虑到上模座的长度。

2)标准零件(1)弹簧(2)内六角螺钉M10(3)卸料螺钉M8(4)圆柱销Φ10、Φ12(5)橡胶Φ30结语经过一个半月的毕业设计,我对做模具的设计有了充分的理解。

毕业设计,是我们的学习内容。

那是与一般在学校里上课的性质是不一样的。

学校里主要是理论知识的学习,但是我们大三学生是要在边工作的情况下完成毕业设计。

做毕业设计时,要结合实际生产,再运用自己所学的知识,即理论与实际相结合。

我所在的单位是一家以冲压加工产品的工厂。

冲压加工时肯定是需要冲压模具的。

我们在一方面做毕业设计时,再结合实际情况,从而学到无法从书本知道的知识,进而对其中有些不足之处提出自己的改进方法。

这样,锻炼了我们的思考能力,也解决了有关模具的问题,更扎实了自己的基础知识,丰富了自己的实践经验。

参考文献[1]冯小明.冷冲压工艺及模具设计.重庆:重庆大学出版社,2004.[2]刘康为.机械制图(第三版).上海:上海交通大学出版社,2004.[3]林建榕.机械制造基础. 上海:上海交通大学出版社,2004.[4]郭铁良.模具制造工艺学.北京:高等教育出版社,2005.[5]刘庚武.冷冲压模具设计.西安:西安电子科技大学出版社,2007.[6]肖景容.模具计算机辅助设计与制造.北京:国防工业出版社,1990.[7]李志刚.模具计算机辅助设计.天津:天津理工大学出版社,1990.[8]李德群.模具CAD/CAM. 北京:机械工业出版社,1994.[9]刘心字. 冷冲压工艺及模具设计.重庆:重庆大学出版社,2003.[10]孙胜.实用冲压设计技术.北京:机械工业出版社,2006.致谢please contact Q 3053703061 give you more perfect drawings。