冲孔翻边模具设计doc

冲压模具毕业设计 翻边模的设计

基本内容及拟解决的主要问题:

1)设计落料模具

2)设计液压拉深模具

3)设计翻边模具

4)设计卷边模具

落料模具的设计主要是为了得到圆形板料的设计,根据逆向设计和理论要求,确定圆形板料的尺寸,根据圆形板料的尺寸来设计落料模具。在落料模设计的过程中,对板料的利用率进行计算,使其符合经济实用的要求[4]。在对落料模的设计中,根据其它相关类似模具的设计,落料模设计成通用的落料模结构。同时对落料冲压力进行计算来选择相对应的压力机。根据设计的数据,利用Solidworks软件画出三维模型。

Analysis of the complexity of the shade of such a shape, thin-walled parts of the structural characteristics.Easy for die-casting in the formation of cracks, lack of defects in the tensile properties of the process, and in accordance with the requirements of theoretical analysis and data based on the use of Solidworks 3D solid modeling software, and the provisions of unknown size. Then calculated using the three-dimensional entities, the quality of parts, in accordance with Solidworks software to design parts of the quality of the target plate thickness the diameter of the circular blank. According to the original blank diameter to determine the number of dimensions for the design and follow-up to provide a basis for research. At the same time, the use of Solidworks software or other three-dimensional software model of the stamping feasibility analysis and design, use of software related to shade Mold mold design.

拉深、翻边、切边和冲底孔复合模具设计

Co mp o s i t e Di e De s i g n o f De e p Dr a wi ng Fl a n g i ng Tr i mmi ng a n d Pu n c h i ng Bo t t o m Ho l e

某 产 品的 1个 盒形 零 件 结 构 简 图如 图 1所 示 , 材料 为 0 8 F钢 板 , 厚度为 1 . 2 mm。图 1中未 标 注 的尺 寸公 差 等级 为 I T1 2 级, 生 产批 量 为 5 万件 。

LI S u l i , J I A Ba o q i n

( Sha a nx i i ns t i t ut e of t e c hn ol o gy, Xi ’ a n 71 0 30 2,Chi na ) Ab s t r a c t:A c c or di ng t o t he s t r uc t u r e f e a t ur e s a n d t e c hni c a l r e q ui r e me n t s of pa r t s, f o c us i n g on how t o r e d uc e t h e pr o d uc t i on c os t ,i m pr ov e wor k e f f i c i e nc y a n d s i mp l i f y t he mo ul d s t r u c t ur e ,t hr o ug h a va r i e t y o f p r o c e s s s c h e me c om p a r i s o n,f i — n al l y, l i ne a r c u t t i n g s h e a r ma t e r i a l t o l o c a t e p l a t e l o c a t i on d e e p dr a wi ng,f l a ng i n g, t r i mmi ng, pun c hi ng b ot t o m ho l e we r e s y nt he t i c a l l y us e d a s pu nc h i n g pr oc e s s s c h e m e,a l l pr oc e s s e s we r e c a l c u l a t e d,a n d d e t a i l e d de s i g n o f a p a i r of d e e p dr a wi ng, f l a n gi ng,t r i mmi ng,pu nc hi ng bot t o m ho l e c om po s i t e di e s t r u c t u r e we r e d i d, a nd t h e p r o c e s s s c he me a nd t he d i e s t r uc t ur e we r e i l l u s t r a t e d, whi c h o bv i o us l y i m pr ov e d t he box pa r t s pr od uc t i on e f f i c i e nc y a nd p r odu c t s q ua l i t y . Ke y wo r d s:dr a wi ng,f l a n gi ng,t r i mmi ng,i mp a c t bo t t om h ol e s, moul d d e s i gn

落料冲孔翻遍复合模设计讲解

模具设计课程设计说明书班级: 05010903姓名:常剑学号: 2009301233指导老师:蒋建军康永刚时间: 2012年10月1目录第一章概论 (3)第二章工件工艺性分析及方案确定 (8)第三章排样计算等 (11)第四章冲裁力及压力中心计算 (14)第五章主要工作部分尺寸计算 (16)第六章凸模、凹模及凸凹模的结构设计及校核 (19)第七章主要零部件设计 (24)2第一章概论1.1引言日常生产、生活中所使用到的各种工具和产品,大到机床的底座、机身外壳,小到一个胚头螺丝、纽扣以及各种家用电器的外壳,无不与模具有着密切的关系。

模具的形状决定着这些产品的外形,模具的加工质量与精度也就决定着这些产品的质量。

因为各种产品的材质、外观、规格及用途的不同,模具分为了铸造模、锻造模、压铸模、冲压模等非塑胶模具,以及塑胶模具。

随着科学技术的进步和工业生产的迅速发展,冲压加工技术的应用愈来愈广泛,模具成形已成为当代工业生产的重要手段。

1.2冲压模地位及我国冲压技术1.2.1冲压模相关介绍冷冲压:是在常温下利用冲模在压力机上对材料施加压力,使其产生分离或变形,从而获得一定形状、尺寸和性能的零件的加工方法。

冲压可分为五个基本工序:冲裁、弯曲、拉深、成形和立体压制。

冲压模具:在冷冲压加工中,将材料(金属或非金属)加工成零件(或半成品)的一种特殊工艺装备,称为冷冲压模具(俗称冷冲模)。

冲压模按照工序组合分为三类:单工序模、复合模和级进模。

复合模与单工序模相比减少了冲压工艺,其结构紧凑,面积较小;冲出的制件精度高,工件表面较平直,特别是孔与制件的外形同步精度容易保证;适于冲薄料,可充分利用短料和边角余料;适合大批量生产,生产率高,所以得到广泛应用,但模具结构复杂,制造困难。

冲压模具是冲压生产必不可少的工艺装备,是技术密集型产品。

冲压件的质量、生产效率以及生产成本等,与模具设计和制造有直接关系。

模具设计与制造技术水平的高低,是衡量一个国家产品制造水平高低的重要标志之一,在很大程度上决定着产品的质量、效益和新产品的开发能力。

冲孔加翻边一体具设计

冲孔加翻边钣金模具设计

设计的零件冲压成型模样图如下:

技术要求:

1:为标公差尺寸按QB/JU01.001-2006

2: 未注折弯内径R0.3,为注圆角R0.5。

3:零件外表要求平整,五凹坑,无擦伤,无划伤

4:落料,冲孔毛刺高度小于0.1MM,方向朝内部,边缘毛刺不允许有挂,划手现象。

5:直径2.5的翻边孔允许有不影响使用的梅花裂纹。

6:该零件的成型模借用后面板《JUW8.041.00005762》,冲孔改变。

注:是已做的钣金模具

模具的总装主视图如上。

模具的总装俯视图如上。

下面就是我所设计模具的选材和加工,主要是针对模版以至于冲孔的小件就不多讲。

根据模具总的组装主

视图一次往下设计。

下面所有的图都是CAD-2007版本上截图下来的

上模座加工要求如下。

这个是上托板我们也俗称它叫上模座作用:模具的基座,所有的钣都紧紧固定在模座上,模具装夹到冲压机上。

通常都是装夹模座。

我们选择的材料是45钢(注:上下模座都用45号钢,下模座就不说选材问题)。

选择45钢的原因有两点:1:在价格方面比较便宜而且上模座厚度一般比较厚。

(注:我现在设计的模具上模座厚度达到35MM,我在钣金模具厂见过最厚的上模座达到55MM)

2:45号钢为优质碳素结构用钢,硬度不宜用来且削加工,模具中常用来做模版。

4.翻边翻边整形翻孔设计要求规范

图1

结构特点:

a)制件的压料力大,利用气垫压力压料。

b)制件翻边时翻边,压料是利用弹簧、氮气缸的压力压料。压料板既起压料作用又起退料作用

2.2拉延成形件的翻边

拉延成形件翻边的分类:按翻边的方向分为向上翻边、向下翻边和斜楔翻边。

2.2.1制件翻边时制件的压料

制件的向上翻边:制件翻边时制件的压料是通过压料板利用压床的气垫压力压料的。

制件的向下翻边和斜楔翻边;制件翻边时制件的压料是通过压料板利用弹簧、聚胺酯弹簧、氮气缸的压力压料的。

2.2.2制件翻边时,翻边可分为有压料翻边和无压料翻边

d-e区: 压弯:不变;

e-f 翻口,变薄;

f-g-h 翻边,变厚;

h-i 翻口,变薄;

i-l 压弯,不变。

b)材料进入凹模口的进料状态分析

● 凹模口为直壁状态材料的进料状态:凸模接触板料进入凹模时即被压弯成90º,然后板料进入凹槽并被拉长,材料变薄,制件侧壁呈凹形状态。

● 凹槽口改造后板料的进料状态:凸模接触板料进入凹模时,凸模与凹模之间间隙由大逐渐变小,材料不被拉长,急剧状态的进料程度减缓,制件成90º,图1

10 标准件的选用规则.................................................52

11 图面尺寸标准规则.................................................53

1翻边的分类

翻边按冲压方向分可分为垂直翻边、水平斜楔、翻边和倾斜翻边。

法兰—落料冲孔翻边复合模

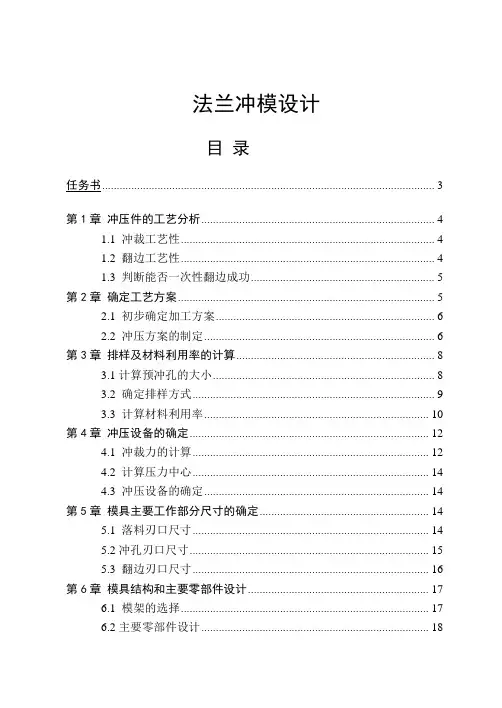

法兰冲模设计目录任务书 (3)第1章冲压件的工艺分析 (4)1.1 冲裁工艺性 (4)1.2 翻边工艺性 (4)1.3 判断能否一次性翻边成功 (5)第2章确定工艺方案 (5)2.1 初步确定加工方案 (6)2.2 冲压方案的制定 (6)第3章排样及材料利用率的计算 (8)3.1计算预冲孔的大小 (8)3.2 确定排样方式 (9)3.3 计算材料利用率 (10)第4章冲压设备的确定 (12)4.1 冲裁力的计算 (12)4.2 计算压力中心 (14)4.3 冲压设备的确定 (14)第5章模具主要工作部分尺寸的确定 (14)5.1 落料刃口尺寸 (14)5.2冲孔刃口尺寸 (15)5.3 翻边刃口尺寸 (16)第6章模具结构和主要零部件设计 (17)6.1 模架的选择 (17)6.2主要零部件设计 (18)6.3 冲压模具装配图 (19)参考文献 (21)致谢 (22)第1章冲压件的工艺分析该法兰为落冲孔翻边件,材料为08F钢,材料厚度1mm,生产批量为大批量。

工艺性分析内容如下:1.1 冲裁工艺性08F钢为普通碳素结构钢,具有较好的冲裁成形性能,和良好的塑形成型能力。

由零件简图2-1可见,该工件的加工涉及到落料、冲孔、翻边或拉深等工序成形。

该零件的外径为Φ90mm,属于小制件,形状简单且对称,适于冲裁加工。

查《冷冲压模具设计与制造》表2.3冲压件内、外形所能达到的经济精度,因制件形状简单、对称,冲裁件内外形所能达到的经济精度为IT12-IT13。

90-0.5+0.5 2.25+1 5-0.5+1由以上分析可知,该零件可以用普通冲裁的加工方法制得。

1.2 翻边工艺性图1—11.翻边工件边缘与平面的圆角半径r=(2~3)t2.翻边的高度h=5≥1.5r=1.53.翻边的相对厚度d/t=9.38>(1.7~2),所以翻边后有良好的圆筒壁4.冲孔毛刺面与翻边方向相反,翻边后工件质量没大影响。

5.查《中国模具设计大典》第3卷,第35页,K.W.I扩孔实验,预加工孔Φ9.38可扩孔到Φ35左右,而制件为Φ18,即满足翻边性能。

小钣金件冲孔翻边复合模设计

小钣金件冲孔翻边复合模设计摘要:钣金零件上的翻边孔通常首先使用冲底孔后翻边,然后使用两个冲压形模具。

此冲孔程序通常适用于大型板金零件。

对于小型和不规则钣金零件,从冲孔翻边创建复合模具是很有用的,因为定位精度差,输出数量少,并且零件很难获得。

关键词:小钣金件;冲孔;翻边;复合模具随着现代工业技术的迅猛发展,各种模具运用越来越普及,正在汽车、航天、消费电子、仪器和医疗设备等领域得到应用。

冷冲模占行业总产量约40%的模具,,其中模具安装在压机中,并在室温下对材料施加压力,以创建分离、造型或连接,从而得到具有特定形状、大小和特性的零件。

一、冲孔翻孔工序介绍冷冲压工艺有不同的分类方法,可根据不同的分类方法分为离和成形工艺,翻边是其中一个过程。

这是在模具影响下开发的方法。

它将孔的边或工件的外侧边推至垂直边。

但是,如果工件弯曲,则工件的变形仅限于弯曲曲线的圆形部分。

翻边时,工件的圆角部分和边缘必须参与变形。

两者都属于变形带,因此翻边时的变形比弯曲时复杂得多,从而使翻边过程更加有难度。

根据工件边的状态和应力以及各种变形状态,可将翻边分为外缘和内孔翻边,或分为伸长和压缩类。

内孔翻边是冲压过程。

在冲孔过程中,孔边上的直线材料会镜像到先前弯曲的工件上。

根据孔的形状,内孔翻边也可以分为圆孔和异型孔翻边。

二、冲孔翻孔复合模结构五金钣金件通常有一个内孔翻边过程,设计用于攻丝,并从制造零件之间的螺纹连接开始。

大多数常规翻孔方法是冲压一个非常小的预应力孔,然后翻孔两种程序的传统程序可分为三类。

方法1:单工序,如果单工序模具,则必须创建两组模具,冲压一个模具并翻孔以创建另一个模具冲压设备占用两套。

此冲压工艺需要大量人力、较长的交货时间、较低的加工精度、较高的生产成本、较长的生产周期和较低的生产率。

方式2:级进模成形。

这是通过在模具的两个位置形成来实现的,这些需要在两个模具之间进行相对精确的定位,以确保制造精度。

该方法与前者相比具有一定的优势:它提高了零件生产的准确性和效率。

油塞座冲孔、翻孔复合模具设计

42 淬 火 硬 度 .

依据 冲模 设计 手册 ,冲裁模 中 C 1 r 2用 于 凸 、 凹 模 , 热 处 理 硬 度 HRC5 ~ 2 其 8 6 。这 里 选 凸 模 淬 火 硬 度

4( 一 R】t 】 D】2 一 )

先 通 过 压 料 板 5与 上 模 之 间 的 弹 簧 压 缩 而 压 紧 毛

坯 ; 后 , 块 继 续 下 行 , 孔 、 孔 凸 模 4冲 孔 ; 然 滑 冲 翻 接

式 中: _ Dd 一

收 稿 日期 :0 1 1— 0 2 1 - 0 1

翻孔前 冲孔 直径 , mm;

孔 、 翻 孔 凸模 4与 冲 孔 凹 模 9完 成 冲 孔 后 与 翻 边 凹

1 . 4 2上模座6 3 7 8 模柄 .5 . 上模垫 板 6 . 弹簧顶料销

9

4冲孔 、 . 翻孔 凸模

m ¨

5 . 压 9 . 冲孔

料板

7 . 更换器 凸模

8 . 凹模 翻孔

凹模

D, — 翻 孔 后 直 边 的平 均 直 径 , — mm;

Rl — 翻 孔 半 径 , — mm;

作 者简 介 : 郭爱 民( 9 2 ) 男, 1 7 一 , 工程师, 从事汽车零部件的研 发

卜 一 材 料 厚 度 ,= mm; tl

将零 件相 关参 数代 人式 ( )即可算 出 : 3,

1. 0 下模座

1. 1 弹簧

着 凸 模 4 的 翻 边 部 分 接 触 毛 坯 并 把 冲 孔 凹 模 9向 下 推 , 缩 弹 簧 1 , 时 翻 孔 , 至 翻 孔 结 束 。上 模 压 1同 直 到达下 极 限位置 , 件 冲孔 、 孔完 成 。 后 , 力机 零 翻 此 压

冲压模具毕业设计翻边模设计

刃口尺寸的调整方法:根据冲压件的尺寸和形状,以及冲压机的压力和速度,进行适当的调整

刃口尺寸的确定注意事项:刃口尺寸的确定要符合冲压件的尺寸和形状,以及冲压机的压力和速度,以保证冲压件的质量和生产效率。

刃口尺寸的确定原则:根据冲压件的尺寸和形状,以及冲压机的压力和速度来确定

刃口尺寸的计算方法:根据冲压件的尺寸和形状,以及冲压机的压力和速度,利用公式进行计算

材料处理:对材料进行热处理、表面处理等,提高材料的耐磨性、耐腐蚀性和抗疲劳性

翻边模的工艺参数设计

PART FIVE

冲压工艺方案的确定

确定冲压工艺方案的目的:提高生产效率,降低成本,保证产品质量

冲压工艺方案的选择:根据产品形状、尺寸、材料等因素选择合适的冲压工艺方案

冲压工艺方案的设计:包括模具设计、冲压设备选择、冲压工艺参数设定等

退火:将模具材料加热到一定温度后保温一定时间,消除应力,提高塑性和韧性

调质:将模具材料加热到一定温度后保温一定时间,然后冷却,提高硬度和韧性

渗碳:将模具材料加热到一定温度后渗入碳元素,提高表面硬度和耐磨性

模具材料的选用原则

材料强度:应满足模具的使用寿命要求

材料硬度:应与冲压件的硬度相匹配

材料耐磨性:应具有良好的耐磨性,减少磨损

冲压工艺方案的优化:根据生产实际情况,对冲压工艺方案进行优化和改进,以提高生产效率和产品质量。

冲裁间隙的确定

冲裁间隙的定义:冲裁过程中,冲头和被冲材料之间的最小距离

冲裁间隙的确定方法:经验公式法、试验法、计算机模拟法等

冲裁间隙的确定原则:保证冲裁质量、提高生产效率、降低成本等

冲裁间隙的影响因素:材料性质、冲头形状、冲压速度等

寿命预测的重要性:合理预测模具寿命,有助于优化生产工艺,降低生产成本,提高产品质量。

薄板小孔冲孔翻边工艺分析及模具设计

薄板小孔冲孔翻边工艺分析及模具设计1 引言某家电零件的底板如图1所示,生产中需要多道工序才能完成成形加工,在首次生产工艺中,将冲孔翻边分两道工序,又有7个M3mm和4个月M4mm内螺纹孔,冲孔翻边后需要攻牙加工,加工工作量大,产品质量不稳定。

该零件质量的优劣,直接影响到整机质量的优劣。

为了提高产品质量,提高生产效率,必需对产品生产工艺进行改进,满足生产需求。

2 零件、冲孔翻边工艺分析该零件见图1,材料为A3冷轧板,料厚t=0.8mm,成形加工后,表面喷漆处理,该零件外形较大、复杂,是一种典型的家电结构零件,需要多道工序,才能完成成形加工。

为了降低模具的加工难度,充分利用公司现有的设备,结合实际加工能力,经过研究分析,确定零件的加工工序为:①落料;②冲孔I(冲散热孔)③冲孔II(冲安装孔及翻边预冲孔);④冲孔翻边;⑤攻牙;⑥折弯I;⑦折弯II;⑧铆固定柱;共需要8道工序,才能完成零件成形加工,这是一种常用的冲压工艺方法。

在生产过程中,零件的翻边孔质量差,11个翻边孔中常有翻边后不完整的孔产生,造成零件不合格而且孔翻边后需要攻牙加工,当翻边孔不完整时,螺丝孔的牙也不完整。

同时,攻牙加工是手工操作的,工人的劳动强度大,生产效率低,并且攻牙的质量不稳定,这也是产品质量不稳定的重要根源。

3 冲孔翻边工艺分析当冲孔翻边分在两道工序时,冲孔翻边的预冲孔(小孔)冲完后,在下一道工序完成翻边,当翻边预冲孔与翻边凹模孔不同心时,翻边后该翻边孔就不完整由于该零件外形较大,又是薄板,落料后零件已有弯曲或扭曲,在翻边时,必然会出现翻边预冲孔与翻边凹模孔不同心的现象,造成翻边孔破孔。

经过研究分析后认为,将冲孔翻边在一道工序内完成,这样可以避免出现翻边孔破孔的现象,其工作过程是,凸模先冲预冲孔,凸模继续进给一小段,然后完成翻边。

它在液压机床上加工是最理想的,在冲床上也能完成冲孔翻边。

在冲床上,利用冲床的特性,在冲床滑块的上止点附近完成预冲孔,到冲床滑块的下止点完成翻边,压料是用弹簧来实现的,到滑块的下止点弹簧压力最大,冲床可承载的压力也最大。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

目 录第1章 概论 (2)1.1 冲压模地位及冲模技术 (2)1.2.1冲压模相关介绍 (2)1.2.2冲模在现代生产中的地位 (3)2.3冲压方案的确定 (5)3.2 计算压力中心 (9)3.3 冲压设备的确定 .............................................................................................................. 9 由于复合模的特点,为防止设备过载,可按公称压力F 压》(1.6~1.8)F 选择压力机。

9F 压》(1.6~1.8)F 》66.45~74.75KN (9)查表选取公称压力为100KN 的开式压力机,参数如下: (9)公称压力:100KN (9)滑块行程:55mm (9)滑块行程次数:145次/min (9)最大闭合高度:180mm (9)最大装模高度:145mm (9)模柄孔尺寸:φ30mm ⨯55mm (9)第四章 主要工作部分尺寸计算 (9)4.1 冲孔刃口计算 (9)冲孔凸凹模的制造公差由表差得:δ凸=0.020mm δ凹=0.025mm .................................. 10 校核:δ凸+δ凹=0.045mm<min max -Z Z =0.108mm . (10)则凸模刃口尺寸 ........................................................................................................................ 10 d 凸=mm 12.57)x (d 00.020-0-min 0=∆+凸δ .............................................................................. 10 025.000min min 00min 07.12)Z x (d d d +++=+∆+=+=δδ)(凸凹Z (10)4.2 翻边工作刃口尺寸计算 (10)查表得平板毛坯翻边时凸凹模之间的间隙取Z/2=1.3mm. (10)翻边凸模的刃口尺寸计算如下: (10)查表得翻边凸模极限偏差为:Φ24.0024+mm (10)查表磨损系数取 X=0.5 ............................................................................................................ 10 则 凸d =(d+X Δ)0)4/1(∆- .......................................................................................................10 =(24+0.5*0.28)007.0- ................................................................................................................10 =24.14007.0- mm ........................................................................................................................10 翻边凹模的刃口尺寸计算如下: (10)根据翻边间隙和翻边凸模的刃口尺寸来确定翻边凹模的人口尺寸 (10)D 凹=(d 凹+2*Z/2)∆+)4/1(0 (11)=(24.14+2*1.3)07.00+ (11)=26.7407.00+ mm (11)第五章 主要零部件及模具结构设计 (11)5.1 模架的选择 (11)5.2 冲孔凸模的设计 ............................................................................................................ 11 凸模长度的计算公式 h h h h L +++=321...................................................................... 11 式中 1h ————凸模固定板厚度 ........................................................................................ 11 2h ————固定卸料板厚度 ................................................................................................... 11 3h ————导料板厚度 .. (11)h ————增加长度 (11)所以 L=15+0+0+38mm=53mm ...................................................................................................... 11 因为冲裁件形状简单,冲裁材料厚度小于3mm 所以冲孔凸模选用材料为T8A 钢,淬硬处理。

(11)具体的凸模设计如下: (11)5.3 凹凸模的设计 .................................................................................................................... 12 凹凸模由下凸模固定板固定,伸出导板的部分起冲裁作用并对毛坯起导向作用。

其高度在本模具设计中由凹模固定板高度、导板高度、翻边后高度和预留高度决定。

(12)所以凸凹模高度h=12mm+40mm+14mm+4mm=70mm ..................................................................... 12 因为冲裁件形状简单,冲裁材料厚度小于3mm 所以翻边凹模选用材料为T8A 钢,淬硬处理。

............................................................................................................................................ 12 倒装复合模的冲孔废料容易积存在凸凹模型内,所受胀力大凸凹模最小壁厚要大些。

所以查表可知倒装复合模的凸凹模最小壁厚为3.8mm (12)又(24.14mm-12.70mm )/2=5.72mm>3.8mm (12)所以此凸凹模可以满足要求 (12)具体的凸凹模结构设计如图: (12)5.4 翻边凹模的设计 .............................................................................................................. 13 翻边凹模由上凹模固定板固定,工作时,凹模下行,对毛坯进行压边从而达到翻边的作用。

因为冲裁件形状简单,冲裁材料厚度小于3mm 所以翻边凹模选用材料为T8A 钢,淬硬处理。

(13)具体结构设计如下图: (13)参考文献 (15)第一章概论1.1引言日常生产、生活中所使用到的各种工具和产品,大到机床的底座、机身外壳,小到一个胚头螺丝、纽扣以及各种家用电器的外壳,无不与模具有着密切的关系。

模具的形状决定着这些产品的外形,模具的加工质量与精度也就决定着这些产品的质量。

因为各种产品的材质、外观、规格及用途的不同,模具分为了铸造模、锻造模、压铸模、冲压模等非塑胶模具,以及塑胶模具。

随着科学技术的进步和工业生产的迅速发展,冲压加工技术的应用愈来愈广泛,模具成形已成为当代工业生产的重要手段。

1.2冲压模地位及我国冲压技术1.2.1冲压模相关介绍冷冲压:是在常温下利用冲模在压力机上对材料施加压力,使其产生分离或变形,从而获得一定形状、尺寸和性能的零件的加工方法。

冲压可分为五个基本工序:冲裁、弯曲、拉深、成形和立体压制。

冲压模具:在冷冲压加工中,将材料(金属或非金属)加工成零件(或半成品)的一种特殊工艺装备,称为冷冲压模具(俗称冷冲模)。

冲压模按照工序组合分为三类:单工序模、复合模和级进模。

复合模与单工序模相比减少了冲压工艺,其结构紧凑,面积较小;冲出的制件精度高,工件表面较平直,特别是孔与制件的外形同步精度容易保证;适于冲薄料,可充分利用短料和边角余料;适合大批量生产,生产率高,所以得到广泛应用,但模具结构复杂,制造困难。

冲压模具是冲压生产必不可少的工艺装备,是技术密集型产品。

冲压件的质量、生产效率以及生产成本等,与模具设计和制造有直接关系。

模具设计与制造技术水平的高低,是衡量一个国家产品制造水平高低的重要标志之一,在很大程度上决定着产品的质量、效益和新产品的开发能力。

1.2.2冲模在现代工业生产中的地位在现代工业生产中,冲模约占模具工业的50%,,在国民经济各个部门,特别是汽车、航空航天、仪器仪表、机械制造、家用电器、石油化工、轻工日用品等工业部门得到极其广泛的应用。

据统计,利用冲模制造的零件,在飞机、汽车、电机电器、仪器仪表等机电产品中占60%~70%,在电视机、录音机、计算机等电子产品中占80%以上,在自行车、手表、洗衣机、电冰箱、电风扇等轻工产品中占85%以上。

在各种类型的汽车中,平均一个车型需要冲压模具2000套,其中大中型覆盖件模具300套。

第二章冲压件的工艺分析2.1 冲裁工艺性如图所示零件,中批量生产,已有毛坯如图所示,材料为08钢,厚度为1.5mm。

08钢为普通碳素结构钢,具有较好的冲裁成形性能,和良好的塑形成型能力。

查《冷冲压模具设计与制造》表2.3冲压件内、外形所能达到的经济精度,因制件形状简单、对称,冲裁件内外形所能达到的经济精度为IT12-IT13。

由以上分析可知,该零件可以用普通冲裁的加工方法制得。

2.2 翻边工艺计算翻孔工艺计算有两方面的内容:一是要根据翻孔的孔径,计算毛坯预制孔的尺寸;二是要根据允许的极限翻孔系数,校核一次翻孔可能达到的翻孔高度。