预样件pre-prototype)和样件prototype)材料供应商程序

产品质量先期策划程序

产品质量先期策划程序文件编号:版本号:A/0 ________________受控状态:__________________页脚内容1.目的:作为产品质量先期策划管理工作的规范,使之能快速有序的进行,从进度、质量、成本方面进行控制,确保新产品策划开发按期保质满足客户的需求并为之后的生产交付提供足够的前期规划。

2.适用范围:公司开发的所有新产品。

3.定义:3.1 项目小组 project team包括公司内部技术、生产、采购物流、质保、市场、人事行政等部门成员及供应商、客户方面代表。

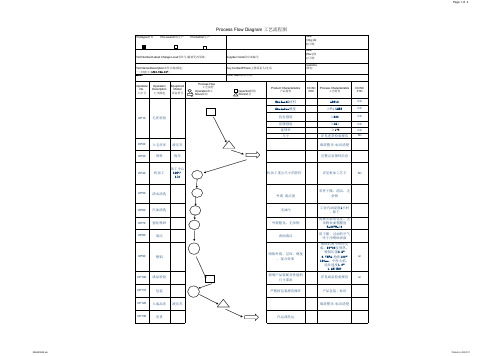

3.2 过程流程图 process flow chart对产品过程流程的系统描述,它用来分析制造、检验、流转、储存全部生产过程。

3.3 场地平面布置图 site layout plan反映了制造过程中各个环节在生产场地中位置及流转状况,基本包括各道工位点、检验点、控制图位置、不同状态产品的摆放区域、存储等。

其材料流程要与过程流程图相协调一致。

3.4 潜在失效模式与效果分析 FMEA对新的/修改产品的潜在问题进行预防、解决或监控。

它包括设计FMEA 、过程FMEA及系统FMEA ,FMEA 是一种动态文件,当发现新的失效模式时,项目小组需要对它进行评审和更新。

3.5 控制计划 control plan控制计划,在制造过程中对产品进行的尺寸测量和材料、功能试验的描述。

根据开发的不同阶段,它包括样件控制计划、试生产控制计划及生产控制计划。

3.6 测量系统分析计划 MSA PLAN该计划至少包括保证量具线性度、准确度、重复性和再现性与备用量具的相关性的职责。

3.7 初始过程能力计划 initial process capacity study就是对控制计划中被标识的特性进行初始过程能力研究的计划。

3.8 测量系统评价 MSA在试生产中或之前,通过使用规定的测量装置和方法按工程规范检查控制计划标识的页脚内容特性,来验证测量系统是否有效。

样件工艺过程流程图表格

Page 1 of 4Date (Orig.)编制日期:Date (Rev.)修订日期:Customer 顾客:Operation No.工序号Operation Description 工序描述EquipmentModel设备型号Product Characteristics产品特性CC/SC /HIC Process Characteristics工艺特性CC/SC /HICMaterial材料ADC12CC Hardness硬度≥74.1HBS CC 抗拉强度≥228CC 屈服强度≥154CC 延伸率 ≥1%CC 尺寸详见进货检验规范SCOP20入毛坯库液压车堆放整齐,标识清楚OP30领料拖车完整记录领料信息OP40机加工加工中心MCV-850机加工重点尺寸的管控详见机加工艺卡SCOP50清水清洗外观 清洁度零件干燥、清洁,无杂物OP60汽油清洗无油污工业汽油浸泡1小时、晾干OP70强化喷砂外观粗化、无杂物彻底去除氧化皮、无杂物表面粗糙度Rz20-Rz40OP80清洁表面清洁用干燥、过油的空气吹干净喷砂表面OP90喷钼喷钼外观、层深、硬度、接合效果喷砂后两小时内完成,50-80度预热,喷钼压强0.5-0.7MPa,枪距100-150mm,中性火焰。

送丝速度1.3-1.6M/MIN scOP100成品检验影响产品装配及性能的尺寸要求详见成品检验规范scOP110包装严格按包装规范操作产品包装、标识OP120入成品库液压车堆放整齐,标识清楚OP130发货汽运或托运Part Name/Description 零件名称/描述:Key Contact/Phone 主要联系人/电话:一二档拨叉(1380.306.007)Part Number/Latest Change Level 零件号/最新更改等级:Supplier Code 供应商编号:Process Flow Diagram 工艺流程图Prototype 样件 Pre-Launch 试生产 Production 生产 Process Flow工艺流程Operation 加工 Inspection 检验Move 移动 Store 储存6S500Core Team 核心小组:OP10毛坯检验226459242.xls Printed on: 2014-8-1。

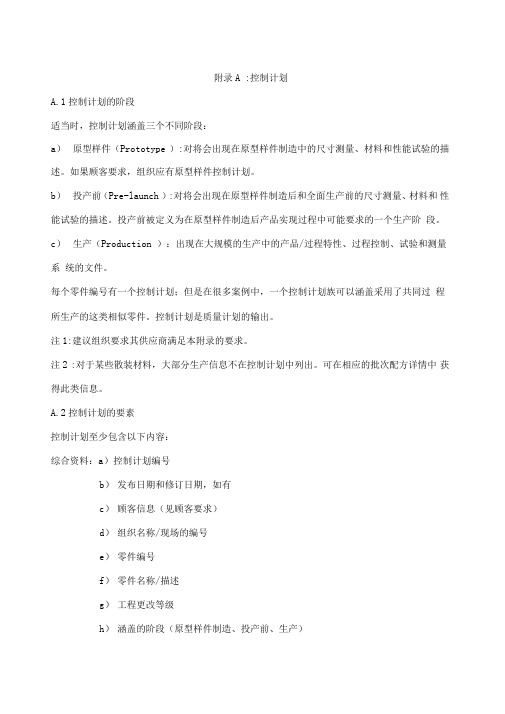

IATF16949-2016附录A控制计划

附录A :控制计划A.1控制计划的阶段适当时,控制计划涵盖三个不同阶段:a)原型样件(Prototype ):对将会出现在原型样件制造中的尺寸测量、材料和性能试验的描述。

如果顾客要求,组织应有原型样件控制计划。

b)投产前(Pre-launch ):对将会出现在原型样件制造后和全面生产前的尺寸测量、材料和性能试验的描述。

投产前被定义为在原型样件制造后产品实现过程中可能要求的一个生产阶段。

c)生产(Production ):出现在大规模的生产中的产品/过程特性、过程控制、试验和测量系统的文件。

每个零件编号有一个控制计划;但是在很多案例中,一个控制计划族可以涵盖采用了共同过程所生产的这类相似零件。

控制计划是质量计划的输出。

注1:建议组织要求其供应商满足本附录的要求。

注2 :对于某些散装材料,大部分生产信息不在控制计划中列出。

可在相应的批次配方详情中获得此类信息。

A.2控制计划的要素控制计划至少包含以下内容:综合资料:a)控制计划编号b)发布日期和修订日期,如有c)顾客信息(见顾客要求)d)组织名称/现场的编号e)零件编号f)零件名称/描述g)工程更改等级h)涵盖的阶段(原型样件制造、投产前、生产)i)关键联络人j)零件/过程步骤编号k)过程名称/作业描述l)负责的功能组/区域产品控制:a)与产品有关的特殊特性b)其它要控制的特性(编号、产品或过程)c)规范/公差过程控制:a)过程参数b)与过程有关的特殊特性c)制造用机器、卡具、夹具、工装(适当时还包括标识符)方法:a)评价测量技术b)防错c)样本容量和抽样频次d)控制方法反应计划:a)反应计划(包括或引用)。

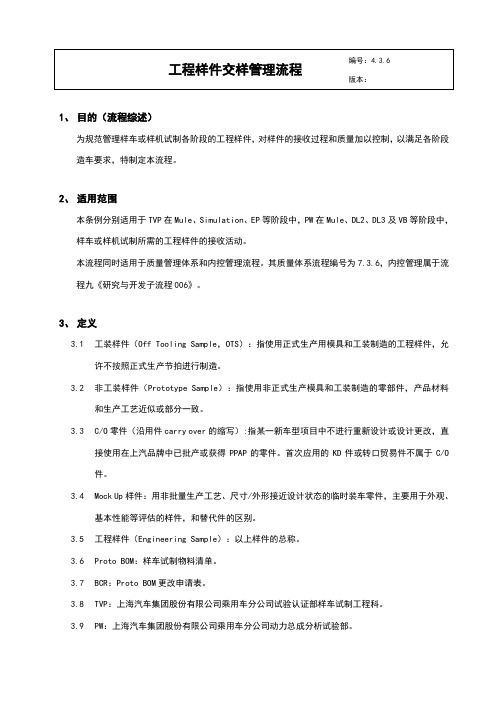

工程样件交样管理流程

1、目的(流程综述)为规范管理样车或样机试制各阶段的工程样件,对样件的接收过程和质量加以控制,以满足各阶段造车要求,特制定本流程。

2、适用范围本条例分别适用于TVP在Mule、Simulation、EP等阶段中,PW在Mule、DL2、DL3及VB等阶段中,样车或样机试制所需的工程样件的接收活动。

本流程同时适用于质量管理体系和内控管理流程。

其质量体系流程编号为7.3.6,内控管理属于流程九《研究与开发子流程006》。

3、定义3.1工装样件(Off Tooling Sample,OTS):指使用正式生产用模具和工装制造的工程样件,允许不按照正式生产节拍进行制造。

3.2非工装样件(Prototype Sample):指使用非正式生产模具和工装制造的零部件,产品材料和生产工艺近似或部分一致。

3.3C/O零件(沿用件carry over的缩写):指某一新车型项目中不进行重新设计或设计更改,直接使用在上汽品牌中已批产或获得PPAP的零件。

首次应用的KD件或转口贸易件不属于C/O件。

3.4Mock Up样件:用非批量生产工艺、尺寸/外形接近设计状态的临时装车零件,主要用于外观、基本性能等评估的样件,和替代件的区别。

3.5工程样件(Engineering Sample):以上样件的总称。

3.6Proto BOM:样车试制物料清单。

3.7BCR:Proto BOM更改申请表。

3.8TVP:上海汽车集团股份有限公司乘用车分公司试验认证部样车试制工程科。

3.9PW:上海汽车集团股份有限公司乘用车分公司动力总成分析试验部。

3.10设计后缀(Design Level Suffix,DLS):是用字母表示零件不同设计状态的标识符,只能用于样车或样机试制阶段,状态是Understudy 的新设计零件。

4、职责分工4.1采购工程师4.1.1负责组织定点后的kick-off会议,并联合设计发布工程师对工程样件的开发计划进行确认;4.1.2负责根据PR申请的内容(带DLS或数据版本的零件号,数量及批次),向供应商下达零件定单PO;4.1.3负责将零件定单PO的下发情况及供应商信息及联系方式于收到PR后2周内反馈给试制物料工程师;4.1.4工程样件交样出现问题后进行协调支持。

供应商样件核准程序

版次 文件编号 制订日期 页次 保存年限

01

1

3

(2) 开发新供应商时,由采购直接向厂商索取样品同时填写「样品承认申请 表」一份,经总经理核准后,交工程单位做承认作业。

索样

6.2.1 新机种或工程变更及客户特需之样品需求时,由相关部门知会工程单位 填「样品需求表」,送交采购单位索取样品,以供认可。

PAGE:

1. 供应商/代理商:

2. xx 料号:

品名/规格:

3. 该制造商/代理商第 次送来承认 4. 将使用於

机种

4. 待测物来源: □ 厂商送样

□ 取自第 □ 批生产用料

5 . 承认原因: □ 机械尺寸变 □ 电气规格变更 □ 厂商更换 □ 材质变更

□ 制程变更 □ 新料号(第一次使用) □ 其它

月日

供应商

承认书编号

品

日期:

年

名

□ 作废理由 □ 恢复理由 □ 工程作废 □ 采购作废

版次 文件编号 制订日期 页次 保存年限

10

3

承认资料及样品送发之单位如下:

版次 文件编号 制订日期 页次 保存年限

01

3

3

流程图

权责单位

使用表单

开始 样品需求

送样 工程收样

工程承认 判定OK

承认作业

返

还

供 NO

应

商

DCC 发行

品保

采购

DCC/ 工

程原 1份

件

交供应商 1 份 1份

结束

需 求 样 品 相 样品需求表 关单位

采购单位 样品承认申请表

编号: 厂商 品名规格 便用机种

xx 电子有限公司

样品需求表

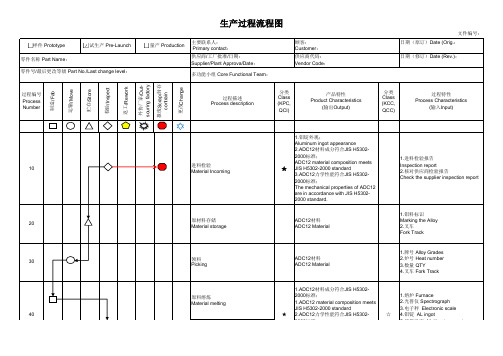

生产过程流程图

日期(原订)Date (Orig.:日期(修订)Date (Rev.):过程编号Process Number制造/F a b运输/M o v e贮存/S t o r e检验/I n s p e c t返工/R e w o r k外协厂家/O u t -s o u r i n g f a c t o r y报废S c r a p /封存c o n t r a i n更改C h a n g e过程描述Process description分类Class (KPC,QCI)产品特性Product Characteristics(输出Output)分类Class (KCC,QCC)过程特性Process Characteristics(输入Input)10进料检验Material Incoming★1.铝锭外观;Aluminum ingot appearance2.ADC12材料成分符合JIS H5302-2000标准;ADC12 material composition meets JIS H5302-2000 standard3.ADC12力学性能符合JIS H5302-2000标准;The mechanical properties of ADC12are in accordance with JIS H5302-2000 standard.1.进料检验报告Inspection report2.核对供应商检验报告Check the supplier inspection report20原材料存储Material storage ADC12材料ADC12 Material1.铝料标识Marking the Alloy 2.叉车Fork Track30领料Picking ADC12材料ADC12 Material1.牌号 Alloy Grades2.炉号 Heat number3.数量 QTY4.叉车 Fork Track原料熔炼Material melting样件 Prototype 试生产 Pre-Launch量产 Production顾客:Customer :主要联系人:Primary contact :零件名称 Part Name :零件号/最后更改等级 Part No./Last change level :多功能小组 Core Functional Team :40☆1.熔炉 Furnace2.光普仪 Spectrograph3.电子秤 Electronic scale4.铝锭 AL ingot5.熔炼温度 Melting temperature Aluminum liquid temperature供应商代码:Vendor Code :供应商/工厂批准/日期:Supplier/Plant Approva/Date : 1.ADC12材料成分符合JIS H5302-2000标准;1.ADC12 material composition meets JIS H5302-2000 standard2.ADC12力学性能符合JIS H5302-2000标准;ADC12 are in accordance with JIS H5302-2000 standard.★日期(原订)Date (Orig.:日期(修订)Date (Rev.):过程编号Process Number制造/F a b运输/M o v e贮存/S t o r e检验/I n s p e c t返工/R e w o r k外协厂家/O u t -s o u r i n g f a c t o r y报废S c r a p /封存c o n t r a i n更改C h a n g e过程描述Process description分类Class(KPC,QCI)产品特性Product Characteristics (输出Output)分类Class (KCC,QCC)过程特性Process Characteristics(输入Input) 样件 Prototype 试生产 Pre-Launch量产 Production顾客:Customer :主要联系人:Primary contact :零件名称 Part Name :零件号/最后更改等级 Part No./Last change level :多功能小组 Core Functional Team :供应商代码:Vendor Code :供应商/工厂批准/日期:Supplier/Plant Approva/Date :40☆熔炉 Furnace2.光普仪 Spectrograph3.电子秤 Electronic scale4.铝锭 AL ingot5.熔炼温度 Melting temperature 材料成分符合JIS H5302-2000标准;1.ADC12 material composition meets JIS H5302-2000 standard2.ADC12力学性能符合JIS H5302-2000标准;★日期(原订)Date (Orig.:日期(修订)Date (Rev.):过程编号Process Number制造/F a b运输/M o v e贮存/S t o r e检验/I n s p e c t返工/R e w o r k外协厂家/O u t -s o u r i n g f a c t o r y报废S c r a p /封存c o n t r a i n更改C h a n g e过程描述Process description分类Class (KPC,QCI)产品特性Product Characteristics(输出Output)分类Class (KCC,QCC)过程特性Process Characteristics(输入Input)样件 Prototype 试生产 Pre-Launch量产 Production顾客:Customer :主要联系人:Primary contact :零件名称 Part Name :零件号/最后更改等级 Part No./Last change level :多功能小组 Core Functional Team :供应商代码:Vendor Code :供应商/工厂批准/日期:Supplier/Plant Approva/Date :日期(原订)Date (Orig.:日期(修订)Date (Rev.):过程编号Process Number制造/F a b运输/M o v e贮存/S t o r e检验/I n s p e c t返工/R e w o r k外协厂家/O u t -s o u r i n g f a c t o r y报废S c r a p /封存c o n t r a i n更改C h a n g e过程描述Process description分类Class (KPC,QCI)产品特性Product Characteristics(输出Output)分类Class (KCC,QCC)过程特性Process Characteristics(输入Input)样件 Prototype 试生产 Pre-Launch量产 Production顾客:Customer :主要联系人:Primary contact :零件名称 Part Name :零件号/最后更改等级 Part No./Last change level :多功能小组 Core Functional Team :供应商代码:Vendor Code :供应商/工厂批准/日期:Supplier/Plant Approva/Date :color is qualified.5.温度日期(原订)Date (Orig.:日期(修订)Date (Rev.):过程编号Process Number制造/F a b运输/M o v e贮存/S t o r e检验/I n s p e c t返工/R e w o r k外协厂家/O u t -s o u r i n g f a c t o r y报废S c r a p /封存c o n t r a i n更改C h a n g e过程描述Process description分类Class (KPC,QCI)产品特性Product Characteristics(输出Output)分类Class (KCC,QCC)过程特性Process Characteristics(输入Input)样件 Prototype 试生产 Pre-Launch量产 Production顾客:Customer :主要联系人:Primary contact :零件名称 Part Name :零件号/最后更改等级 Part No./Last change level :多功能小组 Core Functional Team :供应商代码:Vendor Code :供应商/工厂批准/日期:Supplier/Plant Approva/Date :产品表面喷银漆处理,盐雾时间超过72小时;The surface of the product is sprayedwith silver paint and the salt spraytime exceeds 72 hours.2.喷塑区域合格,膜后合格,色差合格,划百格合格; The sprayed area is qualified, the film is qualified, the color difference is qualified, and the 前处理Pretreatment2.油漆规格型号Paint specification model3.喷塑设备Spray machine4.时间Time日期(原订)Date (Orig.:日期(修订)Date (Rev.):过程编号Process Number制造/F a b运输/M o v e贮存/S t o r e检验/I n s p e c t返工/R e w o r k外协厂家/O u t -s o u r i n g f a c t o r y报废S c r a p /封存c o n t r a i n更改C h a n g e过程描述Process description分类Class (KPC,QCI)产品特性Product Characteristics(输出Output)分类Class (KCC,QCC)过程特性Process Characteristics(输入Input)样件 Prototype 试生产 Pre-Launch量产 Production顾客:Customer :主要联系人:Primary contact :零件名称 Part Name :零件号/最后更改等级 Part No./Last change level :多功能小组 Core Functional Team :供应商代码:Vendor Code :供应商/工厂批准/日期:Supplier/Plant Approva/Date :150RoHS 检测RoHS testing★每年一次到具有资质的第三方检测机构进行RoHS 检测并提供报告;Annually to a qualified third-party testing agency for RoHS testing and reporting160产品年度审核Product Annual Audit 成品Finished product1.过程流程图中控制项与客户要求一致;Control items and customer requirements in the process flow chart2.过程流程图中的工序要求与实际状况一致; The process requirements in the process flow diagram areconsistent with the actual conditions.修改履历 Modification Record描述 Description1.The characteristic symbol identified on the customer's drawing is reflected in the special feature column ;3.The product feature is marked with the "★" symbol in the special feature column, and the "☆" is the process characteristic, which belongs to the internal identification mark ;2.CPK analysis is performed according to the dimension specified by the customer ;编制 Prepared by版本 Version日期 Date。

APQP各个阶段

APQP各个阶段第一篇:APQP各个阶段1.APQP有哪几个阶段?共分为五个阶段:第一阶段:计划和确定项目(立项)第二阶段:产品的设计和开发(样件试制)第三阶段:过程的设计和开发(试生产策划)第四阶段:产品和过程的确认(试生产)第五阶段:反馈评定和纠正措施(量产及持续改进)没有产品设计责任时:第一阶段:计划和确定项目第二阶段:样品试制第三阶段:试生产准备第四阶段:小批量试生产第五阶段:批量生产2.APQP与几大工具的关系以及导入时间.3.APQP与工具4.QPN 阶段顺序图5.QPN相关概念序号缩写英文原文解释OTSOFF TOOL SAMPLE用批量生产的工模器具制造出的样件 2PVSProduktions – Versuchs-Serie批量试生产 3TMATrial Manufacturing Agreement试制协议QSVQualitaes-Sicherungs-Vereinbarung质量保证协议 5BMGBau-Muster-Genehmigung产品工程样件性能检验认可 6 B-Freigabe采购认可D-Freigabe试制/0批量的认可 8P-Freigabe计划认可 9TL技术资料汇编LHLastenHeft要求汇总书记 11Pflichtenheft责任汇总书记MEMarkt-Einfuehrung市场导入MISManagement Informations-System管理信息系统 14Nullserie零批量QPNQualifizierungs-Programm Neuteile新零件质量提高计划 16SOPStart-Of-Production批量生产启动Standard Operating Procedure标准操作程序 17QSR质量体系要求APQPAdavanced part quality plan高级产品质量计划 19PPAPproduct part approval procedure生产件批准程序 20QSA质量体系评审MSAmeasurement system analysis测量系统分析 22FMEA失效模式及结果分析 23SPC统计过程控制第二篇:APQP各阶段清单APQP各阶段清单第一阶段:计划和确定项目序号表单责任部门市场调查分析表业务计划/营销策略产品/过程基准数据顾客要求可行性报告、风险评估报价单合同评审新产品开发申请表多方论证小组成员和职责表新产品开发进度计划表设计任务书产品质量保证计划设计目标确定产品可靠性和质量目标初始材料清单(产品明细表)初始过程流程图设备、工装、量具、试验装置初始清单产品和过程特殊特性初始清单产品保证计划阶段总结第二阶段:产品设计和开发序号表单责任部门DFMEA设计FMEA检查表产品可制造性和装配设计设计验证设计评审样件控制计划样件控制计划检查表工程图样工程规范材料规范图样和规范的更改新设备、工装和设施要求新设备、工装和设施采购产品和过程特殊特性清单量具和试验设备要求量具和试验设备采购生产率过程能力、成本指标新设备、工装和试验设备检查表小组可行性承诺和管理者支持第三阶段:过程设计和开发序号表单责任部门包装标准产品/过程质量体系检查表过程流程图过程流程图检查表车间平面布置图车间平面布置检查表特性矩阵图过程FMEA过程FMEA检查表试生产控制计划控制计划检查表作业指导书接收准则可追溯性预期设计质量、可靠性、可测量性数据测量系统分析计划(MSA)初始过程能力研究计划样件制造与测试包装规范阶段总结和管理者支持第四阶段:产品和过程确认序号表单责任部门试生产测量系统分析评价初始过程能力研究生产件批准生产确认试验试验报告包装评价生产控制计划生产控制计划检查表过程审核质量策划认定和管理者支持第五阶段:反馈、评定和纠正措施序号表单责任部门生产计划减少变差(X-R控制图)质量成本分析报告顾客满意度调查表顾客信息反馈更改或更新P、DFMEA和控制计划编制产品审核计划和性能检测计划项目经验教训总结第三篇:APQP的五个阶段APQP的五个阶段第一阶段:计划和确定项目第二阶段:产品设计和开发第三阶段:样件试制及过程设计开发第四阶段:产品和过程确认第五阶段:反馈评定和纠正措施(量产)没有产品设计责任时:第一阶段:计划和确定项目第二阶段:样品试制第三阶段:试生产准备第四阶段:小批量试生产第五阶段:批量生产APQP是五大手册之一,共分为五个阶段:第一阶段:计划和确定项目(立项)第二阶段:产品的设计和开发(样件试制)第三阶段:过程的设计和开发(试生产策划)第四阶段:产品和过程的确认(试生产)第五阶段:反馈评定和纠正措施(量产及持续改进)五大工具中APQP为产品质量先期策划,在策划的不同阶段,先后会用到其他几种参考手册介绍的方法.换句话说:“APQP是个筐,其他工具筐里装”.第四篇:APQP五大阶段APQP五大阶段,SQE需要做什么?问题背景:我司是发动机主机厂,在开发一款新发动机,我司实施APQP,某供方在为我司供活塞,也在实施活塞新项目APQP 问题:一、我司APQP五大阶段,各阶段主机厂SQE需要做什么?二、供方APQP五大阶段,各阶段主机厂SQE又需要做什么?该问题时国内某知名主机厂和外资某前三甲一级供方的面试题目,比较典型,请各位按照APQP五大阶段分阶段回答,感激不尽,共勉!附:APQP五阶段如下:第一阶段:计划和项目确定第二阶段:产品设计和开发第三阶段:过程设计和开发第四阶段:产品和过程确认第五阶段:反馈,评定和纠正措施回答在前面补充一下,很多朋友提到SQE除了PPAP,其他就是简单参与参与,但是我多年的经验告诉我,光是打酱油是不行滴,参与时SQE更要擦亮自己的双眼,紧盯团队是否能有质量的输出一些东西给供应商。

各大主机厂整车开发流程解析(附:采购和主机厂打交道不可不知的英文缩写(通用篇))

各大主机厂整车开发流程解析(附:采购和主机厂打交道不可不知的英文缩写(通用篇))汽车(整车、零部件)的开发是相当复杂的项目工程,众所周知,项目的三要素:时间、质量与成本,那么如何在大量的设计和验证过程中保证项目质量的同时,确保项目进度?每家公司都有自己的项目管理方式,今天梳理几家OEM的项目管理流程供大家参考。

所有汽车新项目的开发和管理,都会把质量放在第一,质量广义上代表一种能力,包含了一家品牌汽车厂的制造能力、管理能力、研发能力与业务能力,其实统统都可以叫质量能力,汽车行业内部称之为新项目流程管理和开发,这个流程和汽车最终成品下线的整体质量息息相关。

大众集团大众集团对于新项目的开发流程就如上图所示,整个项目节点划分非常细,其中最关键点分别是:PF项目确认、B认可、0S零批量以及SOP量产。

B认可后,所有零部件供应商必须要进行开模,相当于实物制造启动指令;0S交样也是大众非常关键的一点,这个时候大众质保部门会全力介入,比如产线试装、各路况路试、供应商首批样件检验和认可,供应商产能评审2TP等等。

沃尔沃沃尔沃的节点名称和描述较大众而言更为详细,造车理念也是贯彻了欧洲人的精细,有意思的是,沃尔沃在MP1批量投产后,会进行为期6个月的量产全检,用通用体系的术语叫GP12,GP12全检对新项目刚投产的质量不稳定现象能够有效防范和隔离。

日产日产的流程是分为从Phase1~Phase5,初看让人觉得日系的项目很简单,其实只是化繁为简,可以看看图二,每个阶段中有小的任务和里程碑,只有将所有任务验证完成并且合格,才能进入到下一个大阶段,其中一些关键字:1、VC lot代表试装样件,主机厂试验和实车试装;2、PT1预批量生产,需要完成量产流程和产品尺寸过程能力验证;3、PT2预批量生产,需要完成制造过程能力审核;日系这种地图指导式的项目开发流程,让人觉得非常可靠,一环扣一环的感觉。

通用通用汽车是贯彻先期质量策划的先驱,其流程和体系被业界广为效仿,甚至很多零部件供应商直接照搬通用的流程体系,这个流程对于文件、订单方式、造车区域有了明确的定义,让初学者和新手可以一目了然,正式物流订单分为小批量、中批量、大批量。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

通用汽车公司预样件(Pre-Prototype)和样件(Prototype)材料供应商程序文件GP11本程序适用于所有提供新预样件和样件材料的供应商,(无论是内部的,合作的或外部的)。

所有材料都应满足本程序中提出的要求。

“供应商”一词用来指通用汽车采购部门的主要承包商。

预样件(Pre-Prototype)和样件(Prototype)工作的目的是为了组装和测试生产用的零部件,总成系统和汽车,以便确认设计和组装过程。

预样件和样件阶段的零件认可确保对零件的问题的确定和修正,减少零件偏差对设计评估、制造和组装的影响本程序规定了对供应商在预样件和样件零件上的要求,包括把材料直接运到接收地点和供应商应完成的记录文档的要求。

它还规定了统一的最低要求:供应商在把材料运往接收地点之前应准备的供采购部门评估的零件和文件。

本程序含如下内容:1-0 预样件和样件零件和文档的要求2-0 提交要求3-0 运输方式4-0 附录/示例预样件和样件要求GP111-0 预样件和样件零件和文档的要求:零件将按照GM授权的图纸,模板,模具和/或其它工程设计记录,指定材料制作。

如果与工程要求相偏离,请与你的采购部门来联系取得正式授权许可。

所有提供预样件和样件材料的供应商,都应该有完整的、文档化的和可供检查的如下所列的项目。

对具体年型的样件零件,其记录应保存至该年型正常生产后2个月。

(年型指整车车型)1. 通用汽车供应商对预样件和样件材料的保证书(例子A)2. 设计记录3. 检验结果和检验与/或测试设备4. 材料合格证5. 零件重量 (质量)6. 系列化信息7. 生产材料和工艺1-1通用汽车的供应商对预样件和样件材料的保证书《通用汽车供应商对预样件和样件材料保证书》应填制完整并由授权的,负责准备零件发货的供应商负责人签字。

对每一个零件号和每一个运往通用汽车的零件都应该有单独的保证书。

当获得采购部门同意后,对于只在颜色上有差别的一组零件或同一零件的右侧与左侧,可以填制一个保证书。

如果零件不满足技术要求,但确实对通用工程师制造的预样件和样件有用,在提交保证书前,供应商应将保证书背面的纠正措施方案填制完整并在提交前,由通用汽车公司工程师签字。

参考附录Ⅱ,例子Ⅰ,了解如何按步聚完成保证书。

1-2设计记录设计记录包含但不限于草图,做标记的文字,数学数据,蓝图,和其它辅助的图纸(即, GDT-图,几何尺寸和公差). 除了以电子化发布的过程中之外, 以上记录上应有零件号,设计记录号,设计记录日期,更改修订号和采购部门负责的工程师签字,. 1-3检验结果与检验和/或测试设备--供应商有责任进行,或已经进行了所要求的检验和/或测验以证明符合技术要求. 检验结果应在附加的检验结果表格、设计记录、坐标测量仪器的打印或影印器上予以记录。

这些实际测量结果必须与顾客提供的设计记录或用于检验材料的设计记录相互参考。

按CMM检验零件的尺寸结果应参考本文档附录Ⅱ,例子2进行文档记录。

对只在颜色上有差别的零件,可以只对一种颜色(的零件)进行全部检验。

其它颜色的相同零件须参照已全检的零件号。

1-3A 完整的特性检验1-3B 主要产品特性检验1-3C 工艺更改检验1-3D 总成和详细零件1-3E 检验和/或测试设备(当要求时)1-3A 完整的特性检验--除非采购部门规定,否则应对三个(3)零件做完整的特性检验。

1-3B 主要产品特性检验--对所有超过1-3B中指定数量生产的零件,如设计记录上有规定,应检查关键产品检验点的检验结果是否与要求一致。

1-3C工艺更改检验--因为工艺更改或对原始零件的修正而提交的要求,只需要检验改变的部分和其它任何受改变影响的区域。

(检验)结果应该便于通用公司采购部门检查,在需要时可提交。

1-3D总成和详细零件--当检验和/或测试一个总成时,所有总成设计记录和所有详细设计记录的尺寸、技术、要求都应该进行检查。

供应商负责每一详细部件的合格,并且当采购部门有要求时,应提供与要求相符合的证据。

1-3E检验和/或测试设备--当使用量具,夹具辅助检测设备或卡规等检验和/或测试设备进行检验和/或测试零件时,供应商有责任检验和验证该设备是按照与被检验和/或被测试的零件同样的设计图纸和修正号制造的。

供应商应运用恰当的手段来检测零件。

在采购部门指示下,也可能要求用CMM检测。

1-4材料合格证--材料合格证是材料生产商出示的文档,它说明制造地点,批号,产品标识号码,产品名称,检测日期和所要求的与通用汽车公司产品技术规格一致的检测数据。

材料合格证应在供应商处形成文档,并且可供采购部门检查,在有要求时能提交文档。

1-5零件单位重量(质量)--供应商应该为供应给通用汽车公司的每一件单独的零件号填写零件单位重量(质量)。

重量(质量)以公斤表示,精确到小数点后三位(0.000),写在供应商对预样件和样件材料的保证书上。

至少独立称重10个零件,把结果取平均。

在零件重量小于0.1Kg情况下(如紧固件等),应把10件一起测量,结果除以10,得到报告结果。

如果零件订购数量小于10,则测量所有可测的数量,算出平均重量。

为零件称重时尽量少带润滑油,冷却液等。

1-6系列化信息--零件应按数字系列化,并参照测试/检验结果。

系列号码应以S-0001开始,按顺序增长,直到最后一个运输的零件。

零件上系列号的位置不应该影响零件的外形,装配或功能。

设计记录,测试记录和补充检验结果表格必须写明清晰的零件系列号。

除非采购部门另外指定,否则必须有零件系列号。

1-7产品材料和工艺当产品材料和完整的生产工艺执行后,供应商应该开始完成《生产零件认可程序》的要求,向采购部门咨询取得指示。

通用信息认可生产的零件--经《零件生产认可程序》认可的零件应直接按采购部门运输计划运往接收地点,无需本程序中陈述的文档。

这些零件必须以预样件和样件材料标签标识(附录Ⅰ,例子2),货运集装箱用预样件和样件材料标签标识。

不满足设计要求的零件按GP-5程序,受PR/R(问题报告与解决)的限制。

2-0提交要求--采购部门将指定其提交要求。

未得到提交要求通知的供应商应遵循2-1,B级中指定的程序。

注:*参考附录型式(附录Ⅰ,例子1)*所有提供预样件和样件材料的供应商都要拥有完整的,文档化的,保留在文件中的所有1.0节中提出的要求,无论是哪一种提交级别应如此。

2-1直接运至接收地的零件A级:零件直接往指定接收地点,保证书直接送至采购部门指定的地点。

按3.2和3.3节中描述的做好标记和标签的零件,应由供应商运至采购定单上指定的接收地点。

完整的《通用汽车供应商对预样件和样件材料保证书》(如零件不满足设计记录之规范,应附带完整的由通用公司工程师签字的纠正措施计划),应直接送至由采购部分指定的地点。

B级:零件直接运往指定接收地点。

完整的文档直接送至由采购部门指定的地点。

按3.2和3.3节中描述的做好标记标签的零件,应该由供应商运至采购定单所指定的地点。

完整的《通用汽车供应商对预样件和样件材料的保证书》(如零件不满足设计记录的规范,应附带完整的由通用公司工程师签字的纠正措施计划),设计记录和检验结果直接送至由采购部门指定的地点。

如果零件不满足技术规范,供应商在运输材料之前与预样件和样件协调人联系,申请零件处理。

不进行零件处理而向接收地点运送不符合要求的零件的供应商将被拒绝接受,并按GP-5程序在问题报告和解决(PR/R)系统中备案。

2-2 在运往接收地点之前由采购部门对运输的评价和认可C级只需保证书--在运送零件至接收地点之前,应把完整的《通用汽车供应商对预样件和样件材料的保证书》(当零件不满足设计记录时,附带一分完整的由通用公司工程师签字的纠正措施计划)送至由采购部门指定的地点。

不符合要求的零件还需额外的文档。

与采购部门联系取得要求。

当采购部门提出产品处理方案后,将批准零件的运送。

按3.2和3.3节中所述做好标记和标签的零件应由供应商运往购定单上指定的接收地点,不需任何文档。

D级:如果有要求,产品应带有完整的文档和检验/测试设备--把零件运往接收地点之前,完整的《通用汽车供应商对预样件和样件材料的保证书》(当零件不满足设计记录规范时,应附带完整的由汽车公司工程师签字的纠正措施计划)设计记录,检验结果,检验设备(如果要求的话)和采购部门规定的零件号码应该直接送至采购部门指定的地点。

采购部门提出产品处理方案后,将批准零件的运送。

按3.2和3.3节中所述做好标记和标签的零件应由供应商运往购定单上指定的接收地点,不需任何文档。

零件分类--采购部门应通知供应商以便对提交进行处理。

A、认可的预样件和样件材料--这个状态指供应商已制造出完全满足技术要求的材料。

这不是生产批准。

B、可用于预样件和样件--此状态允许使用不符合要求的零件。

要求有纠正措施计划。

C、预样件和样件拒收--此状态指示零件不能满足要求。

在运输前应重新评估修正的零件。

3-0运输方法3-1运输方法--供应商将按采购部门指定的得到其认可的运输方法运输零件。

运输方法必须提供可追踪性。

所有向通用汽车公司运输材料的供应商都应向承运人说明如下内容:·零件号码,后缀级别和系列号。

·预样件和样件采购定单号·运输重量·零件数量·随运的任何夹具的号码·运输日期如上述内容不正确,承运人应提交PR/R(问题报告与解决)。

3-2零件标识--每个零件必须以通用汽车公司零件号和系列号来标识。

使用预样件和样件材料标签(附录Ⅰ,例子2)或有效的复制件。

在一些不适合独立标识的小零件(如紧固件)上,不需要在每一个零件上标识零件号码和系列号。

3-3运输集装箱标签--所有集装箱都以预样件和样件材料标签(附录1,例子3)为标识标志。

4-0附录/例子示例A通用汽车公司供应商预样件和样件材料许可证书零件名称零件号码后缀显示于设计记录工程设计记录修改级别日期应用/车型采购订单号码重量检查辅助号码检查辅助工程修改级别日期顾客姓名/部门通用发布的工程师采购员供应商制造信息供应商姓名DUNS号码街区地址Z-号码提交原因? 初始提交? 对不符合的修正? 只有颜色改变伖こ绦薷? 额外的数量 (尺寸上的生产得到批准)提交要求(由采购部门决定)零件直接运至接收地点? A级零件直接运至指定接收地点. 保证书直接送至采购部门指定地点.? B级零件直接运至指定接收地点. 全套文件直接送至采购部门指定地点.运往接收地点之前,由采购部门评估? C级只需保证书? D级带全套文件和检验/测试设备(如要求)提交信息零件满足尺寸要求? 是? 否? 本次发运的系列号零件满足功能要求? 是? 否零件用指定材料生产? 是? 否附带检测结果? 是? 否附带设计记录? 是? 否零件的KPC得到标识? 是? 否使用了检验过程来检验零件?CMM? 夹具工装安装设置采购部门定义了检查过程? 是否随发运包含检验夹具? 是? 否?对回答敺骇的问题的解释或于此处加注释:姓名(请用印刷体写) 职务电话号码( )供应商授权签字日期GM 1826(97年4月修订) 整改计划零件号码/后缀:不合格之描述:怀疑的不合格数量:立即修复:根源:为什么此零件有不合格的尺寸?纠正措施:采取什么措施保证不会再次出现此类不合格?零件更改保证日期:进度跟踪日期:该零件可用于预样件和样件? 通用汽车公司工程师:电话:签字:日期:代码:附录1,示例1GP -11的交货要求A 级B 级C 级D 级 零件直接运至接收地点 在发运前由采购部门评估 零 件 保证书 设计记录检验结果实验和测试结果 在文件中保持(如生产材料和工艺)检验设备 材料许可证 在文件中保持 带GM 签字授权许 可的纠正措施方案 (如零件不满足要求)所有GP-11规程1-0节中列出的记录, 都应由供应商在每一个具体年型年开始生产后, 至少保留2个月.(无论提交的级别)。