缝隙流量计算

2-5液体流经小孔及缝隙流量

d 3 d Q p u0 12 l 2

偏心圆柱环形间隙的流量

第2章 第五节 液体流经小孔及缝隙的流量计算

当ε = 0时为同心环状缝隙的流量公式; 当ε = 1时为最大偏心环状缝隙的流量公式,其流量为同心环 状缝隙流量的2.5倍。 由此可见,由偏心会引起泄露量的增加,应严格控制液压元件 的形位公差。 3、平行圆盘间隙的流量

第2章 第五节 液体流经小孔及缝隙的流量计算

列出微小单元控制体的受力平衡方程

第2章 第五节 液体流经小孔及缝隙的流量计算

公式讨论

引起

板引

第2章 第五节 液体流经小孔及缝隙的流量计算

2、圆柱环形间隙的流量 同心圆柱环形间隙的流量

第2章 第五节 液体流经小孔及缝隙的流量计算

•假设同心圆环的轴向相对移动速度为u0,则其流量计算公式如下 式所示。且u0与压差方向一致时,等号右边第二项取正号,方向相 反时取负号。

•则有

1 2 h1 h2 A1 A2 v1 v2 hl 0

p h h1 h 2 g

第2章 第五节 液体流经小孔及缝隙的流量计算

2 ve h1 2g

Ae 2 v v h 2 (1 ) A2 2 g 2 g

2 e

2 e

2 e•代入上式有来自v p (1 ) g 2g

•小孔流量

1 Cv 1

ve Cv

2p

Q Ae ve AeCv

2p

Cc A0Cv

2p

第2章 第五节 液体流经小孔及缝隙的流量计算

Q

Ae Cc A0

公式讨论

C d Ce Cv

Q Cd A0

2p

1-6缝隙流动

例

已知某气动阀在环境温度20℃,气源压 力0.5MPa的条件下进行试验,测得气动 阀进出口压力差为0.02MPa,额定流量 2.5m3/h,试求该阀有效截面积S。

缝隙的配合间隙,由此产生了泄漏现象。

在液压系统内,压力油从压力高处流向 压力低处的现象,叫内泄漏。

自由空气流量:在绝对压力0.1013MPa、温度20℃ 条件下的体积流量。

有压空气流量:在某一压力和温度下的体积流量。

p 0.1013 qz q 0.1013

不可压缩气体通过节流孔的流量

气体流速较低:<5m/s时。 不计气体的压缩性。

q C d A0

2 p

可压缩气体通过节流孔的流量

• 缝隙越小,泄漏越少,但摩擦功率损耗增 加,因此h并非越小越好,有一最佳值。

3. 同心环形间隙在压差下的流动

q dh3 p dh v

12 l

2

4. 完全偏心环形间隙在压差作用下的流动

q 2.5 dh03 p 12 l

• 完全偏心时,流量为同心时的2.5倍。 • 要尽量避免偏心。

例1

已知液压缸中活塞直径d=100mm,长 l=100mm,活塞与液压缸同心时间隙为 h=0.1mm,Δp=2.0MPa,油液的动力粘 度为0.1Pas。 求:同心时的泄漏量; 完全偏心时的泄漏量。

人有了知识,就会具备各种分析能力, 明辨是非的能力。 所以我们要勤恳读书,广泛阅读, 古人说“书中自有黄金屋。 ”通过阅读科技书籍,我们能丰富知识, 培养逻辑思维能力; 通过阅读文学作品,我们能提高文学鉴赏水平, 培养文学情趣; 通过阅读报刊,我们能增长见识,扩大自己的知识面。 有许多书籍还能培养我们的道德情操, 给我们巨大的精神力量, 鼓舞我们前进。

第七章 缝隙流动

D 2 Q U 4

即

p 3 U D 2 D( ) U 12L 2 4

p 6UL D ( ) 2 3

则

由此可得活塞上压差p所需的力Fp为 解 活塞在F力作用下向下以U速度运动,这 时活塞下的部分油液要经过活塞与壳体间的 同心环缝流至上腔。这是一个压差-剪切联 合作用下的缝隙流动问题,活塞向下运动, 而压差流动方向向上,则由环缝向上流出的 流量Q为

由N-S方程

u

1 2 dp z ( z hz) U (1 ) 2 dx h

若间隙宽度为b,则流过任一截面的流量qV为 某一平板相对于另一平板成一角度放置 时,两板间的液体流动称为倾斜平板间缝隙 流动。由于倾斜角较小,在平板两端的压强 差p1-p2,或一个平板以U速度,都使缝隙中 的液体近似平行的速度运动,于是有

§7-5 平行圆盘缝隙流动

由圆柱坐标系N-S方程式可得

u

1 dp ( z ) z 2 dr

圆盘缝隙中沿径向的压强分布为

p

6 qV

3

ln

r2 p2 r

6qV

呈对数分布规律

ln r2 r1

压力差为 两圆盘A和B平行地相距,如图所 示,液流从中心向四周径向流出。由 于缝隙高度很小,流动呈层流。 探讨这种流动,采用柱坐标系是 比较方便的。因为平行圆盘间的流动 是径向的,所以对称于中心轴线z,这 样运动参数就与无关。又因为缝隙高

2 b h12 h2 qV p 6l h1 h2

h1 2 ) 1 p p1 p h h ( 1 )2 1 h2 渐缩倾斜固定平板缝隙中的压力分布规律为上凸曲线,收缩程度越大,曲线上凸越大。 在渐扩倾斜固定平板缝隙中的压力分布规律为下凹曲线,扩大程度越大,曲线下凹越 多 (

第7章液体在缝隙中的流动

流体力学-杨阳

重庆大学

1)小孔类型

(1)细长孔:孔长比孔径大的多,L>4d; (2)薄壁孔: 孔长比孔径小的多,L<0.5d; (3) 厚壁孔(短孔):长径比介于细长孔和薄壁孔之间。 在细长孔中,流体流动为层流,薄壁孔中流体流动为完全 紊流,而短孔中的流动为过渡流动。

流体力学-杨阳

重庆大学

流体力学-杨阳

dy

dy 2

代入 d dp 得

dy dx

d2u 1 dp

dy2

dx

流体力学-杨阳

重庆大学

d2u 1 dp

dy2

dx

dp dx

:压力在x轴方向的变化率,常数。

沿缝隙长度l

的压力降为p,有:

dppp1p2

dx l

l

const

可得

d 2u dy 2

p l

将上式对y进行两次积分得

p(x)p1p1 lp2xp1 lpx

p1 p2

p1

u

x l

x P2

流体力学-杨阳

重庆大学

通过缝隙的流量:

Q bh3 p 12 .l

缝隙流基本方程

流过缝隙的压力降(压力损失):

沿程阻力系数:

其中

流体力学-杨阳

重庆大学

缝隙流计算的一般步骤:

(1)选择流体单元(dx×dy×b),p(x),(y);

第七章 液体在缝隙中的流动

在机械设备中相对运动的两个零件其接触面必然有一

定的间隙(缝隙),间隙的合理确定直接影响到机械的 性能。

液压系统中泵、马达和换向阀等液压元件都是利用元

件的相对运动进行工作的,处处存在着缝隙流动问题。

流体力学第六章流体节流与缝隙流动

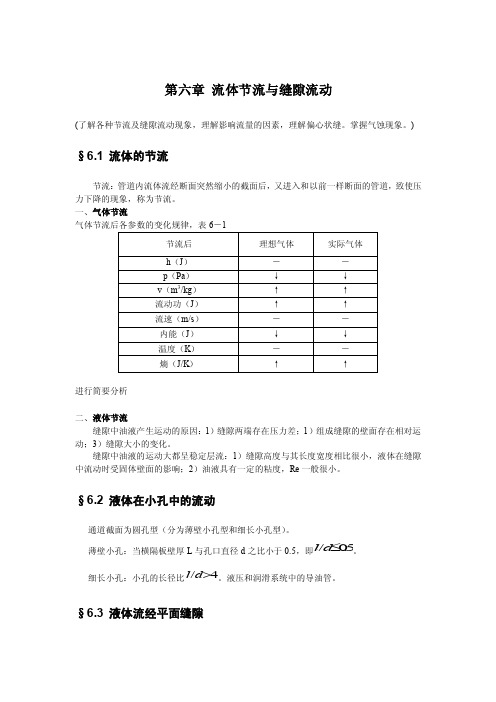

第六章流体节流与缝隙流动(了解各种节流及缝隙流动现象,理解影响流量的因素,理解偏心状缝。

掌握气蚀现象。

) §6.1 流体的节流节流:管道内流体流经断面突然缩小的截面后,又进入和以前一样断面的管道,致使压力下降的现象,称为节流。

一、气体节流气体节流后各参数的变化规律,表6-1进行简要分析二、液体节流缝隙中油液产生运动的原因:1)缝隙两端存在压力差;1)组成缝隙的壁面存在相对运动;3)缝隙大小的变化。

缝隙中油液的运动大都呈稳定层流:1)缝隙高度与其长度宽度相比很小,液体在缝隙中流动时受固体壁面的影响;2)油液具有一定的粘度,Re一般很小。

§6.2 液体在小孔中的流动通道截面为圆孔型(分为薄壁小孔型和细长小孔型)。

l d≤。

薄壁小孔:当横隔板壁厚L与孔口直径d之比小于0.5,即/0.5l d>。

液压和润滑系统中的导油管。

细长小孔:小孔的长径比/4§6.3 液体流经平面缝隙平面缝隙:由两平行平面夹成的缝隙。

齿轮泵齿顶与泵壳之间的油液运动,柴油机中滑块与导板之间的油液流动。

结论:1)缝隙中液体流速按抛物线规律分布的;2)流经平面缝隙的流量与缝隙厚度δ的三次方成正比,和动力粘度μ成反比。

§6.4 液体流经同心环状缝隙同心环状缝隙:由内外两个同心圆柱面所围成的缝隙。

结论:流经平面缝隙的流量与缝隙厚度δ的三次方成正比。

§6.5 液体流经偏心环状缝隙偏心环状缝隙:在船舶机械中的环状缝隙,当运动部件装配不当或工作受力不均时,同心环状缝隙就变成偏心环状缝隙。

结论:流经偏心环状缝隙的流量与偏心距成正比,偏心距最大时,泄漏量为同心环状缝隙的2.5倍。

§6.6 液体流经具有相对运动的平行面缝隙喷油泵中的柱塞泵。

类型:(1、2、3)1)平行剪切流动∆=p,由于液体粘滞性,通过平行板的运动液体运动。

2)压差流动液体的运动,在缝隙两端的压差作用下实现。

3)压差与剪切流动的合成液体的运动,在缝隙两端的压差和平行剪切力的作用下共同实现。

5-流经小孔、缝隙流量

公式同薄壁孔流量,但 短孔制作相对容易,可

C q 0 . 82 做固定节流器用。

注意不同孔时的系数不同

材

q

d p / 128 l

2

各符号含义及计算见教

层流,受油温变化影响

较大( )

2.平板缝隙流量

缝隙流动(层流)

压差流动 剪切流动 平行平板缝隙的流量

q bh p , 可见:流量与间隙 12 l 所以控制泄露,必须严

Eg.1

已知水深H=10m,孔口 截面A1=0.02m² ,截面 A2=0.04m² ,求孔口的 出流流量以及点2的表压 力(取α=1,不计损失)

解题思路

根据题意,选择截面0-0,Ⅰ-Ⅰ,列伯努利方 程:

0-0处,p0=0,v0≈0,h0=H, α0=1 Ⅰ-Ⅰ处,p1=0, h1=0, α1=1 解得v1=14m/s q1=A1·=0.28m³ v1 /s Ⅰ-Ⅰ处,p1=0, h1=0, v1=14,α1=1 Ⅱ-Ⅱ 处,h2=0, α2=1,且根据连续性方程 v2=A1·/A2=7m/s v1 解得:p2=73500Pa

3

h 成正比,

3

格控制间隙量

缝隙流量

• 流过固定平行平板缝隙的流量

• 压差流动的流量----式2-76

q

u0 2

bh

• 流过相对运动平行平板缝隙的流量

• 剪切流动的流量----式2-78

• 既有压差流动,又有剪切流动时流 量的计算

• 以上两者之和----式2-80

3 bh p u 0 bh ; “ ”“ ”的确定方法 q 12 l 2

1-5-0孔口与缝隙

3

公式的前项是由压力差引起的压差流动。 后项是由相对运动速度引起的剪切流动。 压差流动的缝隙流量与缝隙厚度三次方成正比,说 明缝隙的大小对泄漏量的影响非常大。 压差流动的缝隙流量与压力差、直径成 正比。与缝隙长度、粘度成反比。 剪切流动的缝隙流量与轴向相对运动速 度、缝隙厚度、直径成正比。

p p 2 u0 3 q b b b 2 6 l 4l 2

1.5.4 平行平板缝隙液流

b b q p u0 12 l 2

3

b b 2 P p q p u0 p 12 l 2

3

流量公式的前项是由压力差引起的压差流动。 后项是由相对运动速度引起的剪切流动。

两种流动损失都与缝 隙高度密切相关,减小 缝隙高度可减小流动损 失,但又会增大摩擦损 失,应选取两种损失之 和最小的缝隙高度值。

1.5.4 平行平板缝隙液流

①两固定平板间的压差流动

y y p u

2 l

2

b b q p u0 12 l 2

3

p 12 l b 3 q p 12 l 3 b P p 2 12 l

Ac A0 q Ac c C A0

C c C A0

1.5.1 薄壁孔液流

q C d A0 2 p

式中: A0 小孔的截面面积

C 1 ζ 1 小孔的速度系数 Cc Ac A0 截面收缩系数

Cd Cc C 流量系数

不同结构形式的阀口(滑阀、锥阀、喷嘴挡板等) 流量系数的值有较大区别,分析后查表计算得到。

孔长成反比。 孔径对流量的影响极大。 温度变化影响粘 度,从而引起流量 变化。因此,其流 量不够稳定。 细长孔较易堵塞。

液体流经小孔缝隙的流量计算

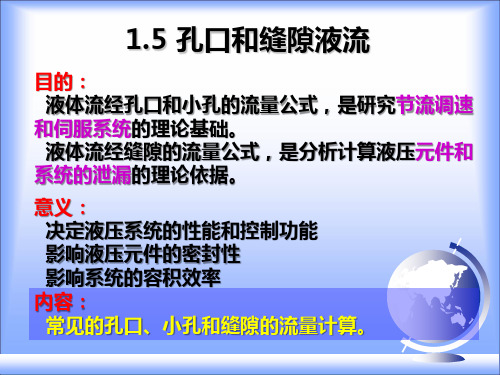

液体流经小孔和缝隙时的流量计算液压传动中常利用液体流经阀的小孔或间隙来控制流量和压力,达到调速和调压的目的。

液压元件的泄漏也属于缝隙流动。

因而讨论小孔和间隙的流量计算,了解其影响因素对于正确分析液压元件和系统的工作性能是很有必要的。

一、液体流经小孔时的流量计算小孔可分为三种,当小孔的长度与直径的比值≤0.5时,称为薄壁小孔;当>4,称为细长孔;当0.5<≤4时,则称为短孔(厚壁孔)。

1.薄壁小孔流量的计算图2—18所示为液体流过薄壁小孔的情况。

当液体从薄壁小孔流出时,左边大直径处的液体均向小孔汇集,.在惯性力的作用下,在小孔出口处的液流由于流线不能突然改变方向,通过孔口后会发生收缩现象,而后再开始扩散。

这一收缩和扩散过程就产生了很大的压力损失。

图2—18流经薄壁小孔的流量计算图收缩断面积与孔口断面积之比称为断面收缩系数。

即=/。

收缩系数决定于雷诺数、孔口及边缘形状、孔口离管道侧壁的距离等因素。

当管道直径与小孔直径的比值/≥7时,收缩作用不受孔前管道内壁的影响,这时收缩称为完全收缩。

反之,当/<7时,孔前管道对液流进入小孔起导向作用,这时的收缩称为不完全收缩。

现对小孔前后断面1—1和收缩断面C—C列伯努利方程+=++ (2—58)式中为液体流经小孔时流束突然缩小的局部阻力系数。

由于>>,可认为≈0,又由于小孔过流的收缩断面上流速基本均布,故有=1,则得==(2—59) 式中——小孔速度系数,=;——小孔前后压力差,=。

考虑=,由式(2—33)可得通过薄壁小孔的流量公式为===(2—60)式中——小孔流量系数,=;流量系数值由实验确定,当完全收缩时,= 0.61~0.62;当不完全收缩时,= 0.7~0.8。

流经薄壁小孔时,孔短,其摩擦阻力的作用很小,并与压力差的平方根成正比,所以,流量受温度和粘度变化的影响小,流量稳定。

因此,液压系统中常采用薄壁小孔作为节流元件。

2.短孔的流量计算短孔的流量公式仍为式(2—60),但流量系数不同,一般取= 0.82。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

课题 5: 流动液体的压力损失和流经小孔,间隙的流量

计算

目的要求: 理解层流、紊流及雷诺数的概念;明确液压传动中能量损失的主要表现形式——压力损失的计算方法;常见孔口、缝隙流量的计算方法,为后续理论

打下必要基础;

重点:雷诺数,压力损失和孔口流量计算方法及公式意义

复习提问:1作业讲评

2.上次课主要内容:一组基本概念:①理想液体与稳定流动②通流A、υ、q;③二个基本方程:连续性及伯努利方程

3.二个基本方程的物理意义、量纲、理想液体与实际液体伯氏方程的差别?作业: 2-15;2—19

教具: 课件

教学内容:(附后)

第3节液体流动时的压力损失

引言:在液传中,伯氏方程中的hw主要为压力损失,其后果是增加能耗和泄漏,故在液压传动中研究发生压力损失的途径具有实际意义

压力损失可分为:沿程压损和局部压损。

一、层流、紊流、雷诺数

实验证明,液体流动的压力损失与液体的流动状态有关。

液体的流动有两种状态,即层流和紊流。

Re)可以判断液体的流态。

雷诺数(

v d H Re υ=

(2-17)

实验证明:流体从层流变为紊流时的雷诺数大于由紊流变为层流时的雷诺数,前者称上临界雷诺数,后者称下临界雷诺数。

工程中是以下临界雷诺数

c Re 作为液流状态判断依据,简称临界雷诺数,若Re ﹤c Rc 液流为层流;Re ≥c Re 液流为紊流。

常见管道的液流的临界雷诺数,见表2-2。

二、沿程压力损失

液体在等径直管中流动时,因内外摩擦而产生的压力损失称之。

经理论推导和实验修正:

2

2

λρυλd l p =∆ (2-18)

式中阻力系数λ的取值: 层流:理论值 λ=64/Re 实际值 λ=75/Re(金属管)

λ=80/Re(橡胶管)

紊流:λ=0.3164Re(-o.25)

可见,△P λ的大小与流动状态有关,还与流速(故要限制流速)、管长、管径等因素有关,在应用上式时,先要判断流态、确定λ后才能进行计算。

三、局部压力损失

产生局部压损的场所、原因。

其大小一般以实验确定。

22

ρυζζ=∆p (2-19)

式中ξ是局部阻力系数,由实验求得,一般查手册。

液体流经各种阀的局部压力损失常用经验公式:

2vn

v v )(q q p p n ∆=∆ (2-20) 式中:qn —阀的额定流量; q —阀的实际流量; △pn —阀在额定流量下的压力损失

四、管路系统总的压力损失

整个管路系统的总压力损失应为所有沿程压力损失和所有局部压力损失之和,即

2

vn

v n 2

2v λ)(22q q p d l p p p p ∑∆+∑+∑=∑∆+∑∆+∑∆=∑∆ρυζρυλζ (2-21)

减少液压系统的压力损失,常常采取以下措施。

(1)油液在管路中流动的速度对压力损失影响最大。

因此流速不能太高,但也不能过低,否则会加大管路尺寸和阀类元件的尺寸,这就需要将油液的流速限制在适当的范围内。

(2)管道内壁应光滑。

(3)油液的粘度应适当。

(4)尽量缩短管道长度,减少管道的弯曲和突然变

第四节 液体流经小孔和缝隙的流量

液压传动中小孔和缝隙的用途:控制压力、流量以调压或调速 弊端:产生压力损失、能量损失、油液发热。

一、液体流经小孔的流量

小孔的分类:

薄壁小孔: l/d ≤0.5

细长小孔: l/d>4

短 孔: 0.5<l/d ≤4

1.流经薄壁小孔的流量(图2-15)

推导过程见教材

p A C q ∆=ρ2T

q (2-23)

2.短孔的流量 短孔加工比薄壁孔容易,实际应用较多。

短孔的流量公式依然是式(2-23)、但流量系数q C 不同,一般为q C =0.82。

3.流经细长小孔的流量

将λ=64/Re 、v=q/A 、代入沿程压损公式可得:

)128/(4l p d q μπ∆= (2-24)

注意:该式与μ有关,故q 受油温的影

4.孔口流量通用公式

ϕp KA q ∆=T (2-25)

式中:k 与孔的形状,尺寸和流体的性质有关。

M 由孔的长径比决定,m=0.5;0.5-1; 1

分析:当q ≠0时,必有△p ≠0,这是今后要经常用到的一个念。

二、液体流经缝隙的流量(一般了解)

许多元件之间产生间隙是必然的、它有利也有弊。

有间隙会产生压力损失。

1. 平行平板缝隙的流量

(1) 流过固定平行平板缝隙的流量

p l

b q ∆=μδ123 (2-26) (2) 流过相对运动平行平板缝隙的流量

δυb u A q 2'0=

= (2-27) 在一般情况下,相对运动平行平板缝隙中既有压差流动,又有剪切流动。

因此,流过对运动平板缝隙的流量为压差流量和剪切流量二者的代数和

δμδb u p l b q 2

1203

±∆= (2-28)

2. 圆环缝隙的流量

(1)流过同心圆环缝隙的流量 21203

u d p l d q δπμδπ±∆= (2-29)

当相对运动速度0u =0时,即为内外表面之间无相对运动的同心圆环缝隙流量公式

p l

d q ∆=μδπ123

(2-30)

(2)流过偏心圆环缝隙的流量 2

)5.11(12023u d l p d q δπεμδπ±+∆= (2-31)

一、 小孔和缝隙的利用 液压传动中常利用改变通过阀的小孔的流量来达到调速的目的,通过压力控制阀的阀口缝隙产生压力降,来控制系统的压力。

四、液压系统中的泄漏

1.产生泄漏的原因

(1)多孔隙泄漏

(2)缝隙泄漏

(3)动力泄漏

(4)粘附泄漏

2.泄漏故障的危害

由于泄漏故障,对液压设备带来的危害表现在如下几方面:(1)使系统压力下降。

(2)油液消耗增大,系统效率降低,油温升高。

(3)执行机构速度不稳定。

(4)造成油液和其他物质浪费,增加设备运转成本。

(5)可能引起控制失灵,元件损坏。

(6)污染环境,工作条件恶化。

(7)外泄漏可能引起火灾。