乙苯脱氢制苯乙烯--

乙苯脱氢制备苯乙烯实验反思

乙苯脱氢制备苯乙烯实验反思一、引言乙苯脱氢制备苯乙烯是一种常用的工业反应,该反应是将乙苯经过脱氢反应,得到苯乙烯。

在实验中,我们通过模拟工业生产的条件,进行了乙苯脱氢制备苯乙烯实验。

本文将对该实验进行反思和总结,分析实验中的问题和改进方向。

二、实验过程1. 实验前的准备工作:我们首先准备了乙苯、催化剂、反应装置和实验器材等。

确保实验条件的干净和无污染。

2. 反应过程:我们将乙苯加热至一定温度,然后加入催化剂,使其发生脱氢反应。

在反应过程中,我们控制了反应温度和催化剂的用量。

3. 反应后的处理:实验结束后,我们对产物进行收集和分离,得到苯乙烯。

三、问题分析在实验中,我们发现了一些问题:1. 实验中的温度控制不够准确:由于实验条件的限制,我们无法精确控制反应温度,导致反应过程中温度的波动较大,可能会影响反应的效果。

2. 催化剂的选择:在实验中,我们使用了一种常用的催化剂,但其选择是否最优仍有待研究。

可能存在更适合的催化剂,能够提高反应效率。

3. 产物分离和纯化问题:在实验中,我们只对产物进行了简单的分离和纯化处理,可能存在杂质的残留。

在工业生产中,对产物的纯化工艺更为复杂,需要进一步优化。

四、改进方向针对上述问题,我们提出以下改进方向:1. 温度控制的优化:尝试使用更先进的反应装置,提高温度控制的精度,降低温度波动。

2. 催化剂的研究:进一步研究和优化催化剂的选择,寻找更高效、更稳定的催化剂。

3. 产物分离和纯化技术的改进:借鉴工业生产中的分离和纯化工艺,对产物进行更彻底的处理,提高产物的纯度。

五、实验收获通过本次实验,我们对乙苯脱氢制备苯乙烯的原理和实验过程有了更深入的了解。

同时,我们也发现了实验中存在的问题,并提出了改进方向。

这对于我们今后进行相关研究和工作具有重要的指导意义。

六、结论乙苯脱氢制备苯乙烯是一种重要的工业反应,通过本次实验,我们对其原理和实验过程有了更深入的了解。

同时,我们也发现了实验中存在的问题,并提出了相应的改进方向。

实验一 乙苯脱氢制苯乙烯

4.2 实验一 乙苯脱氢制苯乙烯一 实验目的(1)了解以乙苯为原料,氧化铁系为催化剂,在固定床单管反应器中制备苯乙烯的过程。

(2)学会稳定工艺操作条件的方法。

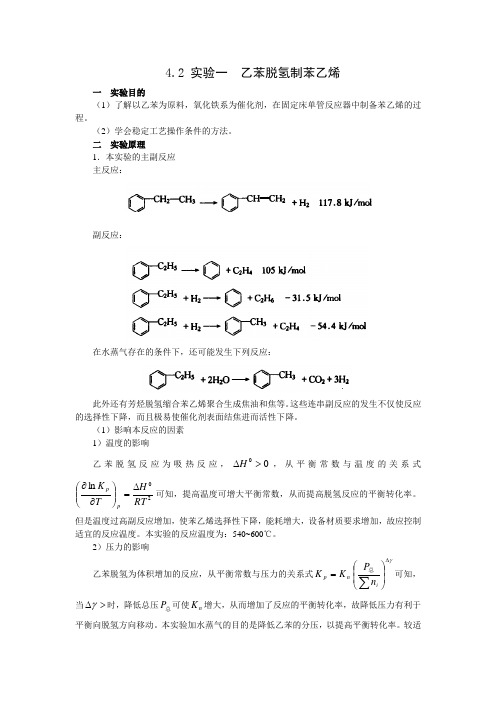

二 实验原理1.本实验的主副反应 主反应:副反应:在水蒸气存在的条件下,还可能发生下列反应:此外还有芳烃脱氢缩合苯乙烯聚合生成焦油和焦等。

这些连串副反应的发生不仅使反应的选择性下降,而且极易使催化剂表面结焦进而活性下降。

(1)影响本反应的因素 1)温度的影响乙苯脱氢反应为吸热反应,00>∆H,从平衡常数与温度的关系式20ln RT H T K pp ∆=⎪⎪⎭⎫ ⎝⎛∂∂可知,提高温度可增大平衡常数,从而提高脱氢反应的平衡转化率。

但是温度过高副反应增加,使苯乙烯选择性下降,能耗增大,设备材质要求增加,故应控制适宜的反应温度。

本实验的反应温度为:540~600℃。

2)压力的影响乙苯脱氢为体积增加的反应,从平衡常数与压力的关系式n p K K =γ∆⎪⎪⎭⎫⎝⎛∑i nP 总可知,当γ∆>时,降低总压总P 可使n K 增大,从而增加了反应的平衡转化率,故降低压力有利于平衡向脱氢方向移动。

本实验加水蒸气的目的是降低乙苯的分压,以提高平衡转化率。

较适宜的水蒸气用量为:水∶乙苯=1.5∶1(体积比)或8∶1(摩尔比)。

3)空速的影响乙苯脱氢反应系统中有平衡副反应和连串副反应,随着接触时间的增加,副反应也增加,苯乙烯的选择性可能下降,适宜的空速与催化剂的活性及反应温度有关,本实验乙苯的液空速以0.6h-1为宜。

(2)催化剂本实验采用氧化铁系催化剂其组成为:Fe2O3—CuO—K2O3—CeO2。

三预习与思考(1)乙苯脱氢生成苯乙烯反应是吸热还是放热反应?如何判断?如果是吸热反应,则反应温度为多少?实验室是如何来实现的?工业上又是如何实现的?(2)对本反应而言是体积增大还是减小?加压有利还是减压有利?工业上是如何来实现加减压操作的?本实验采用什么方法?为什么加入水蒸气可以降低烃分压?(3)在本实验中你认为有哪几种液体产物生成?哪几种气体产物生成?如何分析?四实验装置及流程见图4.2-1。

乙苯催化脱氢合成苯乙烯的工艺流程

粗苯乙烯的分离和精制流程见图4-16(P186)所示。粗苯 乙烯先进入乙苯蒸出塔,将没有反应的乙苯、副产物苯和甲苯 与苯乙烯进行分离。塔顶蒸出的乙苯、苯和甲苯经过冷凝后, 一部分回流,其余送入苯、甲苯回收塔,将乙苯与苯、甲苯分 离,塔底分出的乙苯可循环作脱氢原料用。塔顶分出的苯和甲 苯,送入苯、甲苯分馏塔,将苯和甲苯进行分离。乙苯蒸出塔 塔底液体主要是苯乙烯,还含有少量焦油,送入苯乙烯精馏 塔,塔顶蒸出聚合级成品苯乙烯,纯度为99.6%(质量)。塔 底液体为焦油,焦油里面含有苯乙烯,可进一步进行回收。上 述流程中,乙苯蒸出塔和苯乙烯精馏塔均应当在减压下操作, 为了防止苯乙烯的聚合,塔底需要加入阻聚剂,例如二硝基苯 酚、叔丁基邻苯二酚等。

(四)苯乙烯的贮存

苯乙烯单体对于污染物非常敏感,受污染后能影响它的颜 色和聚合性能。苯乙烯单体在常温下聚合速度非常慢,随着温 度的升高,聚合速度加快。聚合时有热量放出,所以一旦发生 聚合,反应为自然加速,这个过程发在大量单体中,反应就变 得无法控制。

因此,对苯乙烯的贮存要求为: 1.苯乙烯单体不能受污染物的污染; 2.放置成品苯乙烯单体的贮槽,应基本上无铁锈和潮

2.绝热反应器和脱氢条件的改进

绝热反应器的优点是结构简单,制造费用低,生产能力 大。一支大型的单段绝热反应器,其生产能力可达到6*104 t 苯乙烯/a。

但是,单段绝热式反应器脱氢,还有上述缺点。为了克服 这些缺点,降低原料乙苯的单耗和能耗,70年代以来在反应器 和脱氢方面做了多方面的改进,收到了比较好的效果。例如:

(二)绝热型反应器脱氢部分的工艺流程 1.工艺流程组织

图4-11(P183)是单段绝热反应器脱氢的工艺流程。 循环乙苯和新鲜的乙苯与部分水蒸气混合以后(这部分水 蒸气约占总加入水蒸气量的10%左右),与高温脱氢产物进行 热交换,温度升到520~550℃,再与过热水蒸气混合(这部分 水蒸气的量占总加入水蒸气量的90%左右),然后进入脱氢反 应器,脱氢产物离开反应器时的温度为585℃左右,经过热交 换,降低温度后,再进一步冷凝冷却,凝液分出水后,进入粗 苯乙烯贮槽,尾气含氢气90%左右,可以作为燃料用,也可以 用来制氢气。 绝热反应器脱氢,反应所需要的热量是由过热水蒸气带入 的,所以水蒸气的用量,要比等温式反应器大1倍左右。 绝热反应器脱氢的工艺条件为:

乙苯脱氢制苯乙烯工艺流程

乙苯脱氢制苯乙烯工艺流程嘿,你有没有想过那些我们日常生活中随处可见的塑料制品、橡胶制品是怎么来的呢?这里面有一个很重要的原料,那就是苯乙烯。

而乙苯脱氢制苯乙烯可是一个超级有趣又相当重要的工艺流程呢!我有个朋友叫小李,他就在一家化工企业工作,专门和这个乙苯脱氢制苯乙烯的流程打交道。

我呀,就缠着他给我好好讲讲这个流程到底是咋回事儿。

乙苯脱氢制苯乙烯这个过程啊,就像是一场精心编排的魔术表演。

首先得有原料,那乙苯就像是表演的主角,它可是这个流程的根基。

这乙苯可不能是随随便便的,它得是经过严格提纯、质量合格的。

你想啊,如果乙苯本身就不纯,那后面还能变出合格的苯乙烯吗?肯定不行啊!然后呢,就到了反应阶段。

这个反应可不得了,就像是一场激烈的战斗。

乙苯要在高温和催化剂的作用下进行脱氢反应。

这高温啊,就像是给乙苯加了一把火,让它有足够的能量去甩掉一些东西。

催化剂呢,那就是这场战斗中的指挥官,指挥着乙苯按照正确的方向去反应。

我就问小李:“这高温得有多高啊?是不是像火炉一样热?”小李笑着说:“那温度可不低呢,几百摄氏度呢,真的就像个大火炉。

”在这个反应过程中,乙苯分子里的氢原子就像调皮的小孩子,在高温和催化剂的驱使下,纷纷从分子里跑了出来。

那这个时候就产生了苯乙烯,还有氢气呢。

你说神奇不神奇?这就像是把一个大包裹拆开,然后拿出一部分东西,变成了一个新的包裹和一些小零件。

可是啊,这还没结束呢。

反应完了之后,就像一场混乱的战场需要清理一样,反应后的产物是混合在一起的。

这里面有我们想要的苯乙烯,还有没反应完的乙苯,以及产生的氢气等其他东西。

这可不能就这么乱着呀,得把苯乙烯给分离出来才行。

这分离过程就像是从一堆混合的糖果里挑出你最喜欢的那种糖果一样。

小李跟我说,他们有一套很复杂的分离系统。

首先通过冷却,把一些高沸点的物质给凝结下来,就像把热气腾腾的食物放进冰箱里,一会儿就凝固了一样。

然后再利用不同物质在吸收剂中的溶解度不同,把苯乙烯和其他杂质分离开来。

乙苯脱氢制苯乙烯

实验7 乙苯脱氢制苯乙烯苯乙烯,C 6H 5CH=CH 2,C 8H 8,是不饱和芳烃最简单,最重要的成员,广泛用作生产塑料和合成橡胶的原料,如结晶型苯乙烯,橡胶改性抗冲聚苯乙烯,丙烯腈—丁二烯—苯乙烯共聚物(ABS ),苯乙烯—丙烯腈共聚物(SAN),苯乙烯—顺丁烯二酸酐共聚物(SMA)和丁苯橡胶(SBR)等。

苯乙烯的生产方法很多,主要有乙苯脱氢法和共氧化法(联产环氧丙烷),乙苯脱氢法占世界苯乙烯总产量的90%。

本实验是以乙苯为原料,用气—固相催化脱氢法制苯乙烯。

一.实验目的1.掌握乙苯气相催化脱氢的基本原理和实验方法,掌握乙苯脱氢操作条件对产物收率的影响;2. 熟悉反应器、汽化器等结构特点;3. 了解反应温度控制和测量方法以及加料的控制与计量方法; 4. 了解反应产物的分析测试方法。

二.实验原理乙苯脱氢为可逆吸热反应:主反应: C 8H 10 C 8H 8 + H 2 △H 873K = 125 kJ/mol (1)除脱氢反应外,还发生一系列副反应,生成苯、甲苯、甲烷、乙烷、烯烃、焦油等,如:C 8H 10 C 6H 6+ C 2H 4 △H 873K = 102 kJ/mol (2)C 8H 10 + H 2 C 7H 8 + CH 4 △H 873K = - 64.4 kJ/mol (3) C 8H 10 + H 2 C 6H 6 + C 2H 6 △H 873K = - 41.8 kJ/mol (4) C 8H 10 8C + 5H 2 △H 873K = - 1.72kJ/mol (5) 乙苯脱氢反应是一个吸热、摩尔数增多并需要催化剂的复杂过程。

由于反应是吸热反应,随着温度的升高,脱氢反应加快,苯乙烯收率也迅速增加。

反应温度过高,脱氢反应加快,但苯乙烯收率增加变慢,即副反应大大加快,所以反应温度一般控制在550-620℃范围内。

反应(2)、(3)是两个主要的平行副反应,这两个副反应的平衡常数大于乙苯脱氢生成苯乙烯的平衡常数,因此,如果从热力学分析看,乙苯脱氢生产苯乙烯的可能性确实不大,所以要采用高选择性的催化剂,增加主反应的反应速率,反应是可以实现的。

乙苯脱氢制苯乙烯

⼄苯脱氢制苯⼄烯实验报告课程名称:化⼯专业实验指导⽼师:王晓钟成绩:实验名称:⼄苯脱氢制苯⼄烯实验类型:同组学⽣姓名:王乐涛刘博⽅梦哲⼀、实验⽬的和要求(必填)⼆、实验内容和原理(必填)三、实验材料与试剂(必填)四、实验器材与仪器(必填)五、操作⽅法和实验步骤(必填)六、实验数据记录和处理七、实验结果与分析(必填)⼋、讨论、⼼得⼀、实验⽬的1.了解以⼄苯为原料,氧化铁为催化剂,在固定床单管反应器种制备苯⼄烯的过程;2.学会使⽤化学⼯艺类实验中温度控制和流量控制的仪表、仪器;3.学会稳定⼯艺操作条件的⽅法。

⼆、实验原理 1.本实验的主副反应主反应:CH 2-CH CH=CH 2 + H 2 117.8KJ/mol副反应:C 2H +C 2H 4 105KJ/mol C 2H 5+H +C 2H 6 -31.5KJ/mol C 2H 5+H -CH 3+CH 4 -54.4KJ/mol 在⽔蒸⽓存在的条件下,还可能发⽣下列反应: C 2H 5+2H 2-CH 3+CO 2+3H 2此外还有芳烃缩合及苯⼄烯聚合⽣成焦油和焦等。

这些连串副反应的发⽣不仅使反应选择性下降,⽽且极易使催化剂表⾯结焦进⽽活性下降。

2.影响本反应的因素 1)温度的影响⼄苯脱氢反应为吸热反应,00>?H ,从平衡常数与温度的关系式20ln RT H T K Pp=可知,提⾼温度可增⼤平衡常数,从⽽提⾼脱氢反应的平衡转化率。

但是温度过⾼副反应增加,使苯⼄烯选择性下降,能耗增⼤,设备材质要求增加,故应控制适宜的反应温度。

本实验的反应温度为:540~600℃。

2)压⼒的影响⼄苯脱氢为体积增加的反应,从平衡常数与压⼒的关系式?=∑in pn P K K 总可知,当时0>?υ,降低总压P 总可使K n 增⼤,从⽽增加了反应的平衡转化率,故降低压⼒有利于平衡向脱氢⽅向移动。

本实验加⽔蒸⽓的⽬的使降低⼄苯的分压,以提⾼平衡转化率。

乙苯脱氢实验报告

乙苯脱氢实验报告乙苯脱氢实验报告引言:乙苯脱氢是一种重要的有机合成反应,可以将乙苯转化为苯乙烯。

本实验旨在通过观察乙苯脱氢反应过程,探究其反应机理和反应条件对反应效果的影响。

实验材料和方法:实验材料包括乙苯、催化剂、反应釜和气体收集装置等。

实验步骤如下:首先,将乙苯加入反应釜中,然后加入适量的催化剂。

接下来,将反应釜密封,连接气体收集装置,并通过加热使反应开始。

在反应过程中,收集产生的气体,并记录反应时间和温度。

实验结果和讨论:通过实验,我们观察到了乙苯脱氢反应的一系列现象。

首先,反应开始后,我们可以看到反应釜内的乙苯逐渐变为无色,同时产生大量的气体。

这表明乙苯脱氢反应是一个放热反应,生成的苯乙烯是气态的。

随着反应的进行,我们观察到收集装置中逐渐积累的气体体积增加,同时反应釜内的温度也逐渐升高。

这说明乙苯脱氢反应是一个放热反应,反应速率随着温度的升高而增加。

进一步观察实验结果,我们发现催化剂对乙苯脱氢反应具有重要影响。

在实验中,我们使用了不同种类和不同量的催化剂,并观察到了不同的反应效果。

催化剂的选择和添加量会影响反应速率和产物选择性。

例如,当我们使用铜作为催化剂时,反应速率较快,但产物选择性较低。

而当我们使用铬作为催化剂时,反应速率较慢,但产物选择性较高。

这说明催化剂的种类和添加量对乙苯脱氢反应的结果有重要影响。

此外,我们还观察到反应时间对乙苯脱氢反应的影响。

在实验中,我们分别记录了不同反应时间下的反应结果。

结果显示,随着反应时间的延长,反应釜内的乙苯逐渐消失,生成的苯乙烯逐渐增加。

这表明乙苯脱氢反应是一个随时间进行的反应,反应速率随着反应时间的延长而增加。

结论:通过本实验,我们深入了解了乙苯脱氢反应的反应机理和反应条件对反应效果的影响。

我们发现乙苯脱氢反应是一个放热反应,反应速率随着温度的升高而增加。

催化剂的种类和添加量会影响反应速率和产物选择性。

此外,反应时间的延长也会增加反应的产物产量。

应用化工技术专业《实训项目—乙苯脱氢制苯乙烯》

实训工程—乙苯脱氢制苯乙烯苯乙烯为带辛辣味无色至黄色油状液体,有高折射性和特殊芳香气味,有毒;溶于乙醇、乙醚、甲醇、丙酮、二硫化碳,不溶于水;毒性中等,在空气中最大允许浓度为100ppm 。

在空气中的爆炸极限上限为6.1%〔体积〕,下限为1.1%〔体积〕。

苯乙烯分子中,由于侧链是C=C 双键,因此,化学性质较为活泼。

本身可处自聚生成聚苯乙烯树脂,也可以和其它不饱和化合物发生共聚。

如AS 塑料;丁苯橡胶;ABS 塑料;聚酯树脂等均是苯乙烯共聚产物,另外,苯乙烯也广泛应用于制药、涂料、颜料和纺织等工业,所以苯乙烯是重要的化工原料。

1.苯乙烯的来源:苯乙酮法、共氧化法、乙苯脱氢法、裂解汽油法。

2.主要生产方法: 乙苯氧化脱氢C 2H 5+SO 2H 2S H 2OCH CH 2++133123乙苯催化脱氢CH2CH3Cat CH CH2+H2本实训采用乙苯气固相催化脱氢制取苯乙烯一、实训目标〔一〕知识目标1.掌握气-固相催化脱氢反响的原理及影响因素;2.熟悉实训流程和主要设备的结构及实训控制原理;3.掌握原料配比对脱氢反响的转化率、产率影响;4.掌握数据处理方法;〔二〕能力目标1.通过本实训,使学生能应用DCS控制系统操作典型气-固相催化〔吸热〕反响真实装置;2.学会常见事故处理;3.能对产品成份进行定量分析。

二、实训原理〔一〕主反响与副反响 主反响CH 2CH 3Cat CH CH 2+H2(1)副反响+C 2H 4(2)CH 2CH 3CH 2CH 3+H 2CH3(3)+ CH 4+C 2H 6(4)CH 2CH 3CH 3+CH 4(5)+H 2(6)+ C 2H 4CH 3(7)+ 2H 2CH CH 2CH CH 2CH 2CH 3+ 2H 2O+ CO 2+ 3H 2此外,还有缩合、聚合、生焦、生炭等副反响。

〔二〕催化剂工业上脱氢催化剂主要有两类: 氧化铁系催化剂;氧化锌系催化剂。

其特点是均能自行再生,由于副反响产生的炭覆盖在催化剂外表,使其活性下降,但在水蒸汽的存在下,能反发生以下反响C + H 2CO + H 2O即再生时只须停止乙苯进料,单独通入水蒸汽即可。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

m2

根据两种流体的情况,选K估=380W/( 面积S估 Q S Kt m

*c),估算传热

计算得:S

估

Q 138541 .667 7.575 m 2 kt m 380 48.13

S选 1.2S 估 9.09m 2

初选换热器规格:选固定管板式换热器规格为:

公称直径为273mm 管程数为2 管子根数为56 中心排管数为8 管程流通面积为0.0049 换热管长度为30000mm 换热面积为 9.7

u i 2

而F=1.5 N p =2

N=1

Pi p1 p 2 Ft N s N p 295 .532 1.5 1 2 886 .596 Pa 30 KPa 所以管程压降符合条件

计算壳程压降: P0 pi p0 Fs N s

其中Fs=1.10 Ns=1

冷却剂 减少污水处理

冷冻盐水 冷却 干冰

1.可以使水的凝固 点大为降低

1.适用5~10℃或更低的温度

1.无毒,无残留, 呀防止液态气体由于压力的突然变化而 是固体二氧化塔, 发生爆炸,最低温度达-78.5℃ 吸热好。

选用乙苯换热器形式及规格

常用换热器介绍

平极式换热武器: 优点:结构紧凑,极面很薄,传送热量大,组装灵活,传热效率 高。清洗方便。 缺点:处理量小,材料受性能限制,压力要求低 螺旋式换热器: 优点:结构紧凑,是普通传热换热器的3倍,能利用低温热源和精 密控制温度,总传热系数高。不易堵塞。 鸡翅式换热器: 优点:总传热系数高,传热效果好,结构紧凑,适应性强 缺点:容易堵塞,清洗和维修困难,要求介子对铝不反应。

50 .4 14 .77 1.1 1 71 .687 Pa 30 KPa

所以壳程压降符合要求

确定乙苯蒸热管的保温方法

1.了解常用保温材料的材质、性能及适用情况,选用合 适的保温材料; 工业上选择保温材料,对其性能要求如下: 1)热导率低 2)材料密度合适 3)有足够的机械强度 4)吸水率小 5)适用温度能满足工艺要求 6)化学稳定性好 7)结构简单,材料消耗量小,价格低廉,施工方便

h

0.019 1.5 1.12 410 .88 5 8 10

所以:

pi Fnc N B 1

u 0 2

2 1.12 1.5 2 0.5 8 9 1 50 .4 Pa 2 2 2 h u 0 p 0 N B 3 .5 D 2 2 0.3 1.12 1.5 2 9 3 .5 14 .77 Pa 0.273 2 P0 pi p 0 Fs N s

管子为三角形错列,取F=0.5 L 3 N 1 1 9 挡板数: h 0.3 横过管数中心线的管数:

B

折流板间距:h=0.3m

壳程流通截面积:

nc 1.19 n 1.19 56 8

S hD nc d 0 0.3 0.273 8 0.019 0.0363 m 2 按壳程流通截面积算壳程流速: Wh 0.0628 u0 1 .5m / s h S 1.12 0.0363 Re d 0u0 h

常用加热剂 饱和水蒸气及热水 加热

特点

1.可以准确的调节温度 2.换热器的传热面积可以小一些

适用情况及温度范 围

1.温度不超过180℃ 2.要求设备耐压高

3.加热均匀,传热量一定是,所

3.设备容易清理废

需蒸汽量小

气

电加热

1.清洁,方便,利用率高,加热

适用1000℃以上

温度可以精确调节

矿物油加热

1.它的饱和蒸汽这个气压比水

计算管程压降:

设管壁粗糙度为0.2,

0.2 0.0105 d 19

查入---Re表,入=0.05所以

l u i 3 867 0.229 2 p1 0.05 227 .332 Pa di 2 0.015 2

2

867 0.229 2 p 2 3 3 68 .2 Pa 2 2 p管 p1 p 2 295 .532 Pa

化工传热过程过程与控制

项目一:高和化工有限公司在乙苯 脱氢制苯乙烯的过程中,将每小时 1500Kg的乙苯从25℃预热 100℃

工作任务

1.制定乙苯预热方案

2.选用乙苯预热换热器形式及规格 3.乙苯蒸汽管的保温 4.乙苯预热操作

了解工业上常用的换热方法、原理及使用情况,确 定预热方案;

结论:

根据本工艺特点选用最常用的泡沫石棉作 保温材料

2).掌握传热方程式及其应用,掌握换热器的选用方法等,选用 乙苯换热器规格;

计算两流体的平均温差:120 C ------------------120 C

100 ------------------25 C

t1 95c

C

t 2 20c

t 1 t 2 t m 48.13C t1 ln t2

直接接触式 凉水塔 、喷洒式冷水塔、喷射式冷凝器 蓄热换热式 气化炉 间壁式 套管式换热器 热媒介式 热管式换热器 P4-5

原理及应用

直接接触式 :参与换热的冷热流体直接接触相互混合而换热 适用情况:两流体允许直接混合的场合 蓄热式:热冷流体交替进入蓄热室,热流体讲热量储存在蓄热体中,然 后通入冷流体吸取热量 适用情况:高温气体热量的回收或冷却,在冶金企业中比较常用 间壁式:冷热两种流体之间用一金属隔开,以便使两种流体在不相混合 的情况下进行热量传递 适用情况:要求两流体进行换热时不能有混合的场合 热媒式:将两个间壁式换热器由其中循环的载体连接起来,载体在高温 流体换热器中从热流体吸收热量后,带至低温流体换热器传给冷流体 适用情况:多用于核能工业、冷却技术及余热利用

选用乙苯换热器形式及规格

伞极式换热器: 优点:可以减小阻力,增加介质扰动程度,提高传 热效率, 缺点:介质沿螺旋通道流动,还会产生串流,造成 短路。 热管换热器: 优点:传热能力大,结构简单,工作可靠,导热性 良好,耐压,耐热,防腐,适用于低温传热场合 来源较容易· 加热均匀· 不需加 压 2.油的使用时间越长,黏度越大 ,热稳定型差,存在安全隐患

温度在180℃到 250℃

常用冷却 剂 水

特点

适用情况及温度范围

1.获取方便 2.比热容和膜系数

1.只适用冷却温度在15~30℃以上的场合

比较大 空气

1.获取方便 2.替代水作 1.只适用冷却温度30℃以上的场合 2.适用庞大的换热设备