可控硅直流调速系统

可控硅直流调速系统

可控硅直流调速系统可控硅直流调速系统(电气综合课程设计)目录前言-----------------------------------------------------3第1章课程的设计和要求1.1主要性能指标-----------------------------------------41.2设计要求----------------------------------------------------41.3给定条件----------------------------------------------------4第2章系统的原理与方案选择2.1直流电动机调速的原理依据------------------------------42.2直流调速系统方案的选择---------------------------------52.3控制系统的选择--------------------------------------------6第3章调速系统的设计3.1系统的组成-------------------------------------------------63.2系统的动态数学模型--------------------------------------8 第4章双闭环直流调速系统的设计(工程设计法)4.1主要装置的选用和参数的计算----------------------------84.2电流调节器的设计-----------------------------------------104.3转速调节器的设计-----------------------------------------124.5整机电路图-------------------------------------------------15第五章总结----------------------------------------------16参考文献------------------------------------------16前言1957年,晶闸管问世,它是一种大功率半导体可控整流元件,俗称可控硅整流元件,简称“可控硅”,20世纪60年代起就已生产出成套的晶闸管整流装置。

(完整版)晶闸管可控整流技术直流电机调速系统设计

目录1 绪论 (1)1.1 课题背景 (1)1。

2 直流电动机调压调速可控整流电源设计简介 (1)1。

3 课题设计要求 (1)1.4 课题主要内容 (2)2 主电路设计 (3)2.1 总体设计思路 (3)2.2 系统结构框图 (3)2。

3 系统工作原理 (4)2。

4 对触发脉冲的要求 (5)3 主电路元件选择 (6)3.1 晶闸管的选型 (6)4 整流变压器额定参数计算 (7)4。

1 二次相电压U2 (7)4.2 一次与二次额定电流及容量计算 (8)5 触发电路的设计 (10)6 保护电路的设计 (12)6.1 过电压的产生及过电压保护 (13)6。

2 过电流保护 (13)7 缓冲电路的设计 (14)8 总结 (17)1 绪论1.1 课题背景当今,自动化控制系统已在各行各业得到广泛的应用和发展,而自动调速控制系统的应用在现代化生产中起着尤为重要的作用,直流调速系统是自动控制系统的主要形式.由可控硅整流装置供给可调电压的直流调速系统(简称KZ—D系统)和旋转变流机组及其它静止变流装置相比,不仅在经济性和可靠性上有很大提高,而且在技术性能上也显示出较大的优越性。

可控硅虽然有许多优点,但是它承受过电压和过电流的能力较差,很短时间的过电压和过电流就会把器件损坏。

为了使器件能够可靠地长期运行,必须针对过电压和过电流发生的原因采用恰当的保护措施.为此,在变压器二次侧并联电阻和电容构成交流侧过电压保护;在直流负载侧并联电阻和电容构成直流侧过电压保护;在可控硅两端并联电阻和电容构成可控硅关断过电压保护;并把快速熔断器直接与可控硅串联,对可控硅起过流保护作用。

随着电力电子器件的大力发展,该方面的用途越来越广泛.由于电力电子装置的电能变换效率高,完成相同的工作任务可以比传统方法节约电能10%~40%,因此它是一项节能技术,整流技术就是其中很重要的一个环节.1.2 直流电动机调压调速可控整流电源设计简介该系统以可控硅三相桥式全控整流电路构成系统的主电路,采用同步信号为锯齿波的触发电路,本触发电路分成三个基本环节:同步电压形成、移相控制、脉冲形成和输出。

双闭环直流调速系统的设计与仿真毕业设计论文

本科毕业设计(论文)题目:双闭环直流调速系统的设计与仿真研究Graduation Design (Thesis)Design and Simulation of Double Loop DC Motor Control SystemByWu JieSupervised byAssociate Prof. Zhang zhenyanDepartment of Automation EngineeringNanjing Institute of TechnologyMay, 2014摘要为了提高运动控制系统在实际工程中的应用效率,本文介绍了直流调速系统的工程设计方法[1],利用 MATLAB软件,对直流调速系统进行数学建模和系统仿真的研究。

所给出的仿真方法,可以灵活地调节系统的参数,从而获得理想的设计结果,并对设计出的系统进行分析。

建立调节器工程设计方法所遵循的原则是:1)概念清楚、易懂。

2)计算公式简明、好记。

3)不仅给出参数计算公式,而且指明参数调节方向。

4)能考虑饱和非线性控制的情况,同时给出简单的计算公式。

5)适合于各种可以简化成典型系统的反馈控制系统[2]。

由于这个课题相对简单,我在里面加入了相关性的内容以丰富本课题的广度和深度。

在本设计中,我加入了三种简单的单闭环直流调速系统,并且通过对它们进行仿真分析,比较找出了它们的不足之处,从而更明显地体现了双闭环直流调速系统的优越性。

并且通过对两种典型的双闭环直流调速系统进行仿真分析,从而更好地理解和运用双闭环直流调速系统[3]。

关键词:直流电动机;双闭环调速;MATLAB;仿真;直流调速系统;直流脉宽调制;工程设计方法ABSTRACTIn order to raise application efficiency of the motion control system in actual project ,this article discussed the engineering design methods of the speed-governing system of DC motor. The mathematical modeling and system simulation of direct current governor system are researched by means of MATLAB platform . The simulation method can adjust the system controller parameters flexibly, so as to achieve the ideal design results, and the design of the system are analyzed.A controller design method is the principles of:(1)The concept of clear, easy to understand.(2)Simple formula, easy to remember.(3)Not only gives the parameter calculation formula, and indicates the parameter adjustment direction.(4)Can consider the saturation nonlinear control, and gives a simple formula.(5)Suitable for all kinds of feedback control systems can be simplified into a typical system.Because this subject is relatively simple, I joined the correlation content inside to enrich the breadth and depth of the subject. In this design, I added three simple single loop DC speed regulation system, and then analyze them, compared to find their deficiencies, and thus more clearly showed the superiority of double closed loop DC speed regulating system. And through the simulation analysis of two kinds of typical double loop DC speed control system, so as to better understand and use the double loop DC speed control system.Keywords: DC motor, double closed loop,MATLAB,Simulation,V-M,PWM-M,The engineering design method目录摘要 (I)ABSTRACT (II)第一章绪论 (1)1.1 课题研究背景 (1)1.2 直流调速系统国内外研究现状 (1)1.3 研究双闭环直流调速系统的意义 (2)1.4 论文的主要研究内容 (2)第二章仿真软件以及相关硬件简介 (3)2.1 MATLAB/Simulink仿真平台 (3)2.2 仿真的数值算法 (3)2.3 工程设计法 (4)2.4 直流电动机 (4)第三章简单闭环调速系统的设计与仿真 (5)3.1 单闭环有静差转速负反馈调速系统的设计与仿真 (5)3.2 单闭环无静差转速负反馈调速系统的设计与仿真 (11)3.3 带电流截止负反馈的转速反馈系统的设计与仿真 (13)3.4 简单闭环调速系统的优缺点比较 (15)第四章转速、电流双闭环直流调速系统的设计与仿真 (17)4.1 转速、电流双闭环调速系统的设计与仿真 (17)4.2 V-M直流调速系统的设计与仿真 (19)4.3 PWM-M直流调速系统的设计与仿真 (26)第五章总结与展望 (34)致谢 (35)参考文献 (36)第一章绪论1.1 课题研究背景在现代化的工业生产过程中,许多生产机械要求在一定的范围内进行速度的平滑调节,并且要求有良好的稳态、动态性能[4]。

直流电机无级调速电路(完整篇)

直流电机无级调速电路/content/12/0330/23/7988683_199474671.shtml成品直流电机无级调速电路板很贵,我在维修一台包装机时得到一块直流电机调速板,经测绘并制作成功,现奉献给大家。

这块电路板电路简单,成本不高,制作容易,电路作简单分析:220V交流电经变压器T降压,P2整流,V5稳压得到9V直流电压,为四运放集成芯片LM324提供工作电源。

P1整流输出是提供直流电机励磁电源。

P4整流由可控硅控制得到0-200V的直流,接电机电枢,实现电机无级调速。

R1,C2是阻容元件,保护V1可控硅。

R3是串在电枢电路中作电流取样,当电机过载时,R3上电压增大,经D1整流,C3稳压,W1调节后进入LM324的12脚,与13脚比较从14脚输出到1脚,触发V7可控硅,D4 LED红色发光管亮,6脚电压拉高使V1可控硅不能触发,保护电机。

电机过载电流大小由W1调节。

市电过零检测,移相控制是由R5、R6降压,P3整流,经4N35隔离得到一个脉动直流进入14脚,从8脚到5脚输出是脉冲波,调节W2电位器即调节6脚的电压大小,可以改变脉冲的宽度,脉冲的中心与交流电过零时刻重合,使得双向可控硅很好地过零导通,D4是过载指示,D3是工作指示,W2是电机速度无级调节电位器。

电路制作好后只要元件合格,不用调整就可使用。

我从100W-1000W电机都试过,运行可靠,调节方便,性能优良。

12V直流电机高转矩电子调速器直流电机在一些应用中需要随时具有高转矩输出能力,无论它是处于低速还是高速运转。

例如钻孔、打磨、掘进等应用条件下,电机必需具备高低压运转的最大力矩输出。

显然,常用的线性降压调速无法达到这一要求,因为电机空载与加载状态其转速并不与工作电压成正比,若空载即需低速运转则加载后往往无法工作。

这里介绍一种专为大范围转矩变化的直流电机调速而设计的电路,它根据电机的工作电流变化来判断其加载状态,并由此对电机转速作出自动调整。

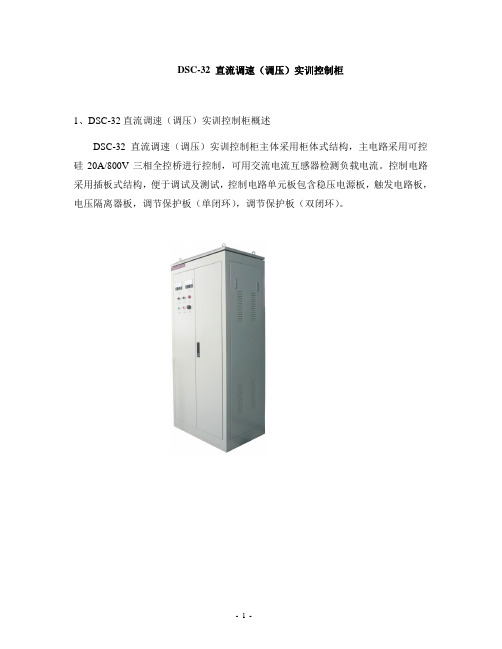

DSC-32 直流调速 2

DSC-32 直流调速(调压)实训控制柜1、DSC-32直流调速(调压)实训控制柜概述DSC-32直流调速(调压)实训控制柜主体采用柜体式结构,主电路采用可控硅20A/800V三相全控桥进行控制,可用交流电流互感器检测负载电流。

控制电路采用插板式结构,便于调试及测试,控制电路单元板包含稳压电源板,触发电路板,电压隔离器板,调节保护板(单闭环),调节保护板(双闭环)。

2、DSC-32直流调速(调压)实训控制柜功能(1)实训控制柜既可供拖动直流电动机调速用,也可作为可调直流电源使用。

(2)实训控制柜可将交流电整流成为可调直流电,能对直流电动机电枢供电,单闭环时可引入电压负反馈,电流截止负反馈,双闭环时可引入转速负反馈及电流负反馈,组成自动稳速的无级调速系统。

(3)实训控制柜具有短路保护,缺相保护,过电流保护,风机过热保护、欠流保护等,装有保护报警电路,当设备出现过流或短路情况时,保护电路发出指令,可自动切除主电路电源,同时故障指示灯发亮,直至操作人员切断控制装置电源,故障指示灯才可熄灭。

(4)实训控制柜设有独立的励磁电源,可以向直流电动机提供励磁电流。

(5)外形尺寸:700×600×1820mm(L*W*H)(6)实训控制柜柜体采用的静电喷涂钢板,厚度为1mm,颜色为铁灰色。

3、DSC-32直流调速(调压)实训控制柜主要组成(1)采用柜式结构,柜体前后门及两段旁门均可打开和拆卸。

(2)柜内最下层安装主变压器,控制单元、继电器单元及晶闸管单元等由下而上分层安装于柜内的结构梁上。

(3)控制电路单元板由稳压电源板,触发电路板,电压隔离器板,调节保护板(单闭环),调节保护板(双闭环)等组成,各单元板需独立成模块,可分别自由插拔并设置故障。

(4)稳压电源板由测试面板、线路板、W型抓手、20针快接头等组成。

①稳压电源单元采用插板式结构,测试面板主要由三个信号指示灯、三个信号输入端和一个接地保护端组成,尺寸为50×176mm。

可逆直流调速系统的故障与检修分析

可逆直流调速系统的故障与检修分析【摘要】调速系统的可逆是指转矩可逆,而不是转速可逆。

因此,电动机的电磁转矩方向可以自由改变的调进系统称为可逆调速系统。

本文主要探讨可逆直流调速系统的故障与维修。

【关键词】可逆;直流调速系统;故障;维修直流电机的调速方案一般有下列三种方式:改变电枢电压;改变励磁绕组电压;改变电枢回路电阻。

其中调节电枢电压的方式最为常用。

这种直流调速器的主要工作原理首先是将一路交流电源通过一组由两只可控硅和两只二极管组成的半控桥,整流成恒定的直流电源,提供给直流电机的励磁绕组[1]。

一般是由于电动机的励磁减小或断励磁所致。

可从以下三个方面进行检查:(1)如果欠电流继电器未动作,应检查速度反馈信号极性是否接反或断线,发电机电压是否因某种原因升高。

检查欠电流继电器整定值是否过低。

(2)如果欠电流继电器动作,说明弱磁调速控制电路工作不正常,则应检查移相电路;可能是由于可控励磁和固定励磁其中之一有故障,则应检查晶闸管5V和6V。

(3)如果LOJ动作,说明固定励磁整流回路断,则应检查二极管是否损坏。

1可逆直流调速系统概述电动机能实现正转和反转运行称为“可逆”。

在正向运行时,电动机工作在电动状态。

为了快速停车,要求电磁转矩改变方向,这时电动机工作在回馈制动状态口同样,电动机在反向运行时,也有电动状态和回馈制动状态,这种由电动到回馈制动的运行也叫“可逆”。

要改变电动机的转动方向,就必须改变电磁转矩的方向口由电动机的工作原理可知,电磁转矩。

由此可以看出,要改变电动机电磁转矩的方向有两种方法:一是改变电枢电流Ia的方向,实际上是改变电动机电枢端电压Ud的极性;二是改变电动机励磁磁通的方向,实际上是改变励磁电流的方向。

与此两种方法对应的可逆调速系统的主电路就有两种形式.即电枢可逆电路和磁场可逆电路。

环流可以分为两大类:一种是静态环流,它是可逆线路在一定的控制角下稳定工作时所出现的环流;另一种是动态环流,它是晶闸管触发相位突然改变时。

直流调速系统原理及应用

系统组成与工作原理

系统组成

直流调速系统主要由直流电动机、电源装置、控制器和执行器等组成。

工作原理

通过控制器对电源装置进行控制,改变直流电动机的端电压或电枢电流,从而实 现对电动机转速的调节。控制器根据设定的转速与实际转速的偏差,采用相应的 控制算法对电源装置进行调节,使电动机转速趋近于设定值。

02

粒子群优化算法

通过模拟鸟群觅食行为来寻找最优解。这种方法具有并行 计算和简单易实现的优点,但容易陷入局部最优解。

模拟退火算法

模拟固体退火过程来寻找全局最优解。这种方法可以避免 陷入局部最优解,但需要合适的退火计划和较长的计算时 间。

05

系统设计与实现举例

设计要求与性能指标

调速范围

满足设备在不同工作条件下的 调速需求,通常调速范围应达

• 缺点:需要配合适当的滤波电路以减小电流脉动对电机和电源的影响; 高速时电机特性变硬,输出转矩增大,可能导致电机过载。

04

控制策略及优化方法

传统控制策略简介

转速负反馈控制

通过测量电机转速,并将其与设定值进行比较,产生误差信号来 控制电机转速。这种方法简单有效,但动态响应较慢。

电压负反馈控制

将输出电压作为反馈信号,通过调节输出电压来控制电机转速。这 种方法可以提高系统的稳定性,但调速范围有限。

直流电机原理及特性

直流电机基本结构

ቤተ መጻሕፍቲ ባይዱ定子

电刷与换向器

包括主磁极、换向极、机座和端盖等 部分,主要作用是产生磁场和作为电 机的机械支撑。

电刷与换向器一起构成直流电机的电 流换向装置,使电枢绕组中的电流方 向交变,以产生恒定的电磁转矩。

转子

又称电枢,主要由电枢铁心、电枢绕 组、换向器、轴和风扇等组成,是直 流电机中产生感应电动势和电磁转矩 进行能量转换的部件。

直流调速的工作原理

直流调速的工作原理

直流调速系统是通过控制直流电机的电压和电流来实现调速的。

其工作原理如下:

1. 直流电源供电:首先,将直流电源连接到直流电机的电源端,以提供电机所需的电压和电流。

2. 转换器及控制器:在直流电源和直流电机之间,需要使用一个电流转换器(如可控硅、可逆整流器等)和一个控制器来实现对电机的调速控制。

3. 电机驱动:通过控制器对电流转换器的控制信号,调节转换器的开关状态,从而控制直流电机的驱动电压和电流。

通过调节驱动电压和电流的大小和方向,可以实现对电机转速的控制。

4. 反馈系统:为了保持电机转速的稳定性和精确性,通常需要使用一个反馈系统来监测电机的转速,并将实际转速与期望转速进行比较,从而实现闭环控制。

反馈系统通常使用编码器或速度传感器来测量电机转速,并将测量值发送给控制器进行处理。

5. 控制算法:控制器根据反馈系统的测量值和期望转速之间的差异,通过控制电流转换器的开关状态,调整驱动电压和电流的大小和方向,从而实现对电机转速的调节。

常用的控制算法有比例积分控制(PI控制)、模糊控制和遗传算法等。

综上所述,直流调速系统通过对直流电机的电压和电流进行控

制,结合反馈系统和控制算法,实现对电机转速的调节。

这种调速系统广泛应用于许多领域,如工业生产、交通运输、机械设备等。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

可控硅直流调速系统(电气综合课程设计)学校:桂林电子科技大学院系:机电工程学院指导老师:高鹏姓名:学号: 08目录前言-----------------------------------------------------3第1章课程的设计和要求1.1主要性能指标-----------------------------------------41.2设计要求----------------------------------------------------41.3已知条件----------------------------------------------------4 第2章系统的原理与方案选择2.1直流电动机调速的原理----------------------------------52.2直流调速系统用的可控直流电源------------------------52.3直流调速系统控制部分的选择----------------------------8 第3章双闭环调速系统论述3.1系统的结构-------------------------------------------------93.2系统的动态数学模型--------------------------------------11 第4章用工程设计方法设计双闭环直流调速系统4.1主要装置的选用和参数的计算----------------------------124.2电流调节器的设计-----------------------------------------144.3转速调节器的设计-----------------------------------------174.5整机电路图-------------------------------------------------20 第五章总结----------------------------------------------21参考文献------------------------------------------21前言电机自动控制系统广泛应用于机械,钢铁,矿山,冶金,化工,石油,纺织,军工等行业。

这些行业中绝大部分生产机械都采用电动机作原动机。

有效地控制电机,提高其运行性能,对国民经济具有十分重要的现实意义。

20世纪90年代前的大约50年的时间里,直流电动机几乎是唯一的一种能实现高性能拖动控制的电动机,直流电动机的定子磁场和转子磁场相互独立并且正交,为控制提供了便捷的方式,使得电动机具有优良的起动,制动和调速性能。

尽管近年来直流电动机不断受到交流电动机及其它电动机的挑战,但至今直流电动机仍然是大多数变速运动控制和闭环位置伺服控制首选。

因为它具有良好的线性特性,优异的控制性能,高效率等优点。

直流调速仍然是目前最可靠,精度最高的调速方法。

本文中所用到的晶闸管于1957年问世,它是一种大功率半导体可控整流元件,俗称可控硅整流元件,简称“可控硅”,20世纪60年代起就已生产出成套的晶闸管整流装置。

晶闸管问世以后,变流技术出现了根本性的变革。

目前,采用晶闸管整流供电的直流电动机调速系统(即晶闸管-电动机调速系统,简称V-M系统,又称静止Ward-Leonard系统)已经成为直流调速系统的主要形式。

本次设计的主要任务就是应用自动控制理论和工程设计的方法对直流调速系统进行设计和控制,设计出能够达到性能指标要求的电力拖动系统的调节器。

第1章课程的设计和要求1.1主要技术指标(1)静态:无静差(2)动态:电流超调量≤5%1.2设计要求(1)选择可控硅直流电动机调速系统的方案。

(2)主回路参数计算选择。

(3)控制系统设计1.3给定条件直流电机的参数:Z z=22, P ed=1.1kw, U ed=220V, I ed = 6.5A,n ed =1500r.p.m U s = 220V励磁方式:他励直流测速发电机:P ed=22W, U ed=110V, I ed =220mA, n ed =2000p.m定额:连续。

第2章 系统的原理与方案选择2.1直流电动机调速的原理根据直流电机转速方程(1-1)式中 n — 转速(r/min ); U — 电枢电压(V ); I — 电枢电流(A );R — 电枢回路总电阻( Ω ); Φ— 励磁磁通(Wb );Ke — 由电机结构决定的电动势常数。

由式(1-1)可以看出,有三种方法调节电动机的转速: (1)调节电枢供电电压 U ; (2)减弱励磁磁通 Φ; (3)改变电枢回路电阻 R 。

对于要求在一定范围内无级平滑调速的系统来说,以调节电枢供电电压的方式为最好。

改变电阻只能有级调速;减弱磁通虽然能够平滑调速,但调速范围不大,往往只是配合调压方案,在基速(即电机额定转速)以上作小范围的弱磁升速。

因此,自动控制的直流调速系统往往以调压调速为主。

2.2直流调速系统用的可控直流电源变压调速是直流调速系统的主要方法,调节电枢供电电压需要有专门的可控直流电源。

常用的可控直流电源有以下三种: (1)旋转变流机组——用交流电动机和直流发电机组成机组,以获得可调的直流电压。

如图2-1。

图2-1 旋转交流机组Φ-=e K IRUn(2)静止式可控整流器——用静止式的可控整流器,以获得可调的直流电压。

如图2-1。

图2-2 静止式可控硅整流器,即V-M系统(3)直流斩波器或脉宽调制变换器——用恒定直流电源或不控整流电源供电,利用电力电子开关器件斩波或进行脉宽调制,以产生可变的平均电压。

图2-3 直流斩波器图2-4 脉宽调制变换器晶闸管整流装置不仅在经济性和可靠性上都有很大提高,而且在技术性能上也显示出较大的优越性。

晶闸管可控整流器的功率放大倍数在10000 以上,其门极电流可以直接用晶体管来控制,不再像直流发电机那样需要较大功率的放大器。

在控制作用的快速性上,晶闸管整流器是毫秒级,这将大大提高系统的动态性能。

因此,在这里选用可控硅直流调速方法。

可控硅整流调速装置的接线方式有单相半桥式,单相全控式,三相半波,三相半控桥和三相全控桥式。

各种方式适应于各种不同调速范围和控制要求的电动机。

可控硅调速系统用的各种接线方式及技术参数见下表。

从上表可知三相全控桥的调速范围大,失控时间小,输出波形好,故选用三相全控桥式整流装置,其电路图如图2-5图2-5 可控硅三相桥式整流装置2.3直流调速系统控制部分的选择由于设计要求无静差调速,电流超调量≤5%,因此可以选择转速,电流双闭环控制直流调速系统。

其中采用转速负反馈和PI调节器的直流反馈调速系统可以在保证系统稳定的前提下实现转速无静差,而速度反馈保证系统的较高动态性能,例如:要求快速起制动,突加负载动态速降小等等。

其系统的组成框图如图2-6所示。

图2-6 双闭环直流调速系统设计总框架第3章双闭环调速系统论述3.1系统的结构为了实现转速和电流两种负反馈分别起作用,可在系统中设置两个调节器,分别调节转速和电流,即分别引入转速负反馈和电流负反馈。

二者之间实行嵌套(或称串级)联接如下图3-1所示。

起动过程,只有电流负反馈,没有转速负反馈。

稳态时,只有转速负反馈,没有电流负反馈。

图3-1 转速、电流双闭环直流调速系统结构ASR—转速调节器ACR—电流调节器TG—测速发电机TA—电流互感器UPE—电力电子变压器U n*—转速给定电压U n—转速反馈电压U i*—电流给定电压Ui—电流反馈电压为了获得良好的静、动态性能,转速和电流两个调节器一般都采用P I调节器,所以对于系统来说,PI调节器是系统核心,必须掌握其性能,其原理图如图3-2:图3-2. PI调节器输入与输出的关系:PI调节器的工作过程:当输入电压突然加上时,电容C相当于短路,这时便是一个比例调节器。

因此,输出量产生一个立即响应输出量的跳变,随着对电容的充电,输出电压逐渐升高,这时相当于一个积分环节。

只要,U0将继续增长下去,直到时,才达到稳定状态。

这样构成的双闭环直流调速系统的电路原理图示于下图3-3。

图3-3 双闭环直流调速系统电路原理图图中标出了两个调节器输入输出电压的实际极性,它们是按照电力电子变换器的控制电压U c为正电压的情况标出的,并考虑到运算放大器的倒相作用。

同时图中表出,两个调节器的输出都是带限幅作用的。

转速调节器ASR的输出限幅电压U*im决定了电流给定电压的最大值;电流调节器ACR的输出限幅电压U cm 限制了电力电子变换器的最大输出电压U dm。

3.2系统的动态数学模型双闭环调速系统的实际动态结构框图如图3-4所示,它包括了电流滤波,转速滤波和给定信号的滤波环节。

其时间常数分别为Toi和Ton。

图3-4双闭环调速系统的动态结构图图中W ASR(s)和W ACR(s)分别表示转速调节器和电流调节器的传递函数。

第4章用工程设计方法设计双闭环直流调速系统4.1主要装置的选用和参数的计算4.1.1整流装置的参数可控硅整流装置选用三相桥式,整流变压器△/Y联结, 二次线电压∪21=230V,内阻R=0.5Ω ,电压放大系数K S=40。

直流电源给定值±7.5V。

4.1.2电流互感器的选取考虑电机允许过载倍数为1.5倍,两个给定电压的最大值为7.5V,选电流互感器TA的电流反馈系数β=7.5/1.5I N=0.769V/A。

4.1.3转速反馈环节的反馈系数和参数转速反馈系数α包含测速发电机的电动势Cetg和其输出电位器RP2的分压系数α2,即α=α2×Cetg根据测速发电机的额定数据,有Cetg=1102000V min/r=0.055 V min/r试取α2=0.085,如测速发电机与主电动机直接相连,则在电动机最高转速1500r/min时,转速反馈电压为Un=α2Cetg×1500r/min=0.085×0.055×1500=7.0125V 稳态是△Un很小,Un*只要略大与Un即可,现在直流稳压电源为±7.5V,完全能够满足给定电压的需要,因此,取α2=0.085是正确的。

于是,转速反馈系数的计算结果是α=α2×Cetg=0.085×0.055=0.0047 V min/r4.1.4电位器R P2的选取为了使测速发电机的电枢电压降对转速检测信号的线性度没有显著的影响,取测速发电机转速输出最高电压时,其电流约为额定值的20%,则R RP2=0.05515000.20.20.22nCetgItg⨯=Ω⨯=1875Ω此时R P2消耗的功率为W=nCetg×0.2Itg=0.055×1500×0.2×0.22=3.36W为了不致使电位器温度很高,实选电位器的瓦数应为所消耗功率一倍以上,故可将RP2选为10W,1.5KΩ的可调电位器。