SMPT-1000使用说明准备工作一、启动软件

SMX-1000简易操作说明

SMX-1000简易操作说明一、开机1.打开机器前门,往上闭合内部电源主开关;2.将钥匙开关转至“ON”;3.开电脑主机开关,启动电脑。

4.SMX-1000软件自动启动,进行初始化,等待一分钟左右。

5.初始化结束后,观察屏幕右上角(英文)(日文)灯的状况:5.1 若(英文)(日文)闪烁黄色灯,则点击按钮,进行预热(时间约15分钟),等待15分钟后预热结束,X射线自动关闭,机器可进行正常操作;5.2 若(英文)(日文)灯不闪烁,则无需进行预热,机器可进行正常操作;二、手动检查模式1.开门将工件放于载物台中央,关门;2.点击(英文)(日文)按钮,等待CCD摄入彩色导航图;3.点击按钮,激活实时观察窗;4.调节X射线功率(推荐:电压90KV, 电流100μA)5.点击按钮,发射X射线(按钮变红色);6.在彩色导航图上点击想要检查的位置;7.使用鼠标调节透视图的准确位置、放大率、倾斜角度、亮度、对比度直至透视图像清晰达到要求;(鼠标功能:左键:移动;中键:放大缩小;右键:倾斜)8.也可根据需要使用软件中的控制按钮:9.点击按钮,获取静态透视图像;10.点击关闭X射线(按钮变绿色);11.若需保存图像,点击按钮,选择图像保存路径,选择图像格式(如:8bit JPEG),输入图像名称,点击“SA VE”按钮;12.如需检查另一个位置,则跳转到第3步往下重复,直至检查完所有位置。

三、关机1.点击关闭X射线(按钮变绿色);2.点击屏幕右上角按钮或右下角(英文)(日文)按钮,关闭控制软件;3.点击屏幕左下角按钮;4.点击按钮;5.点击按钮,电脑主机自动关闭;6.将钥匙开关转至“OFF”位置;7.开门,往下关断电源总开关。

四、步进检查模式1.开门,将矩阵排列的工件平行放置于带定位装置载物台上,关门;2.点击(英文)(日文)按钮,等待CCD摄入彩色导航图;3.点击按钮,激活实时观察窗;4.调节X射线功率(推荐:电压90KV, 电流100μA)5.点击按钮,发射X射线(按钮变红色);6.在彩色导航图上点击左上角第一个位置工件;8.使用鼠标调节透视图的准确位置、放大率、倾斜角度、亮度、对比度直至透视图像清晰达到要求;(鼠标功能:左键:移动;中键:放大缩小;右键:倾斜)9.点击(英文)(日文)按钮;10.填写对话框参数11. 点击(英文)(日文)按钮; 12. 点击(英文)(日文)按钮;13.点击(英文)按钮,机器开始自动进行检查;若需中途退出请点击(英文)(日文)按钮; 14. 检查结束后,点击(英文)(日文)按钮;15.点击(英文) “はい”(日文)按钮结束步进检查,或点击(英文)(日文)按钮返回上一步;16. 点击按钮(变绿色),关闭X 射线; 17.点击(英文)(日文)按钮,退出步进程序。

过程控制实训系统SMPT-1000

泓格i-7550

泗博Pቤተ መጻሕፍቲ ባይዱ125

SMPT-1000与PCS7的通讯:泓格i-7550

l SMPT-1000可作为ProfiBusDP从站,接入到PCS7通讯网络中

IPDS0B0D.gsd 文件

SMPT-1000与PCS7的通讯:泓格i-7550

l 注意:需要在i-7550属性设置中修改其波特率和输入数据停止符

过程控制实训系统SMPT-1000

赛题介绍

l 根据所提供的工艺对象,通过分析其对象动态特性,设计系统控制方 案,并现场实施

l 总体考核原则: l 实践为主 l 理论必须建立在实践的基础上 l 创新必须建立在可行的基础上 l 方案必须能够工程实施 l 强调规范、严谨的工作方法和流程 l 以实际效果定名次

l 总决赛由工程设计方案评审和工程现场实施两部分组成 l 工程现场实施由系统实现和扰动测试两部分组成

自动评分系统

l 自动评分系统自动对开车过程、控制回路稳定与安全要求进行综合打分 l 自动评分系统的评分细则由专家组根据评分规则制定 l 开车过程由一组有序的操作步骤组成,每步操作内容包含需要满足的步

比赛设备

l 针对西门子卓越工程人才能力模型全部内容所研发的过程控制实训 系统SMPT-1000

比赛设备

l 工艺对象:SMPT-1000加热炉单元

控制任务

l 根据给定的开车步骤,将加热炉从冷态快速、平稳开车 l 满足生产指标:热物料A产量31kg/s;热物料A温度240℃ l 满足节能指标:燃料用量越少越好 l 全自动顺序控制开车 l 使热物料A在各个管段内均能够均匀缓慢升温 l 维持炉膛真空度、烟气含氧量在安全、稳定的生产工况

谢谢

分赛区评分方案

l 提交工程设计文件后方可参加分赛区比赛 l 分赛区比赛成绩全部产生在工程现场实施环节 l 大赛组委会提供自动评分系统进行现场评分 l 工程现场实施包括开车过程和控制生产过程两个环节

0 认识小锅----软件部分

流程图窗口,趋势窗口&组态窗口

点击工具栏中的 按钮,切换当前窗口至流程图窗口

流程图窗口显示了当前实验内容中所涉及的工艺流程,并能在运 行时实时观察各个工艺变量以及数据点的实时数据。

10

流程图窗口,趋势窗口&组态窗口

点击流程图画面下面的画面,切换当前窗口至趋势画面。趋势画 面在软件运行时记录实时数据,并以运行时间为X轴绘出曲线。

◆双击该模块符号,弹出数据采集点配置对话框。在选择位号下 拉框中,选择被控变量的位号,如LI1101,即表示当前数据源模 块将从现场获取LI1101位号对应的实时数据。

27

单回路控制系统组态步骤

◆ 点击【确定】按钮,完成对被控变量信号的配置。

28

单回路控制系统组态步骤

2、 PID控制器组态。 ◆ 在基本模板目录中,选中“PID控制器”图标,并将它拖放至控

运行按钮 :启动当前的实验工程。 停止按钮 :完全中止实验,流程盘台上设备失活,允许包括数据作

主工具栏上的按钮

数据点定义画面切换按钮 :显示/激活/切换到数据点定义画面 。

流程图画面切换按钮 :显示/激活/切换到流程图画面。

1、设置数据源,采集被控变量的实际测量值作为控制器输入。 ◆ 在SMPTLab左侧浮动工具盒中,已经打开基本模板目录,目

录中包括了组成控制回路常用的控制器输入模块、控制器输出模 块和PID控制器模块。

26

单回路控制系统组态步骤

◆ 用鼠标左键选中“控制器输入”不放,拖动至控制组态窗口中 放开,即在控制组态窗口中生成了一个“数据源”模块。

冷态工况切换按钮 :将当前实验项目工况恢复到冷态,即所 有设备及工况处于初始状态,但系统运行时间与趋势曲线不变。 该功能为用户在实验失败时,快速恢复到原始状态而设置。

SMPT-1000的DCS工程实现1234

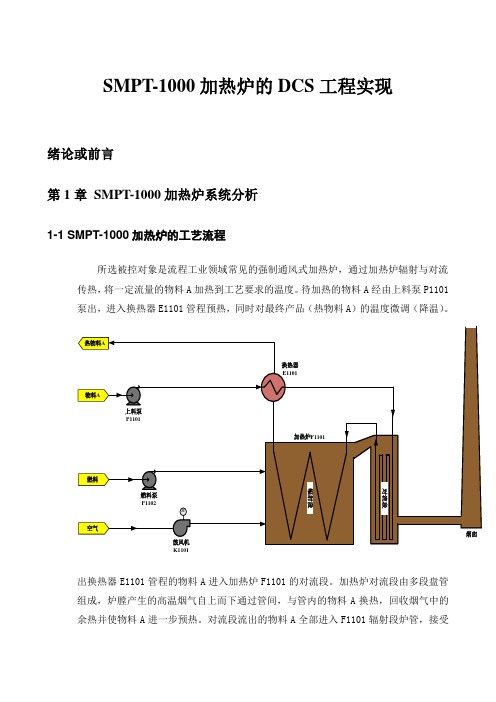

SMPT-1000加热炉的DCS工程实现绪论或前言第1章SMPT-1000加热炉系统分析1-1 SMPT-1000加热炉的工艺流程所选被控对象是流程工业领域常见的强制通风式加热炉,通过加热炉辐射与对流传热,将一定流量的物料A加热到工艺要求的温度。

待加热的物料A经由上料泵P1101泵出,进入换热器E1101管程预热,同时对最终产品(热物料A)的温度微调(降温)。

出换热器E1101管程的物料A进入加热炉F1101的对流段。

加热炉对流段由多段盘管组成,炉膛产生的高温烟气自上而下通过管间,与管内的物料A换热,回收烟气中的余热并使物料A进一步预热。

对流段流出的物料A全部进入F1101辐射段炉管,接受燃烧器火焰的辐射热量。

从辐射段炉管出来的高温热物料A,进入换热器E1101壳程,进行温度的微调并为冷物料预热,最后以工艺所要求的物料温度输送给下一生产单元。

燃料经由燃料泵P1102泵入加热炉F1101的燃烧器,空气经由变频风机K1101送入燃烧器。

燃料与空气在燃烧器混合燃烧,产生热量使辐射段炉管内的物料A迅速升温。

燃烧产生的烟气带有大量余热,在对流段进行余热回收。

1-2 SMPT-1000加热炉的控制需求分析1-2-1 满足生产指标的考虑在热物料A流量稳定的前提下,保证热物料A的出口温度维持在工艺要求范围之内。

所有操作要保证有序进行,工况要保持全程稳定,并要充分考虑生产过程中可能出现的异常工况。

1-2-2满足节能指标的考虑出于对效能、环境等因素的考虑,要求在控制系统的设计和实施中对燃料用量等能耗等指标予以充分考虑。

1-2-3 满足全自动控制的要求从生产单元冷态起,按照开车步骤实施全自动顺序控制,保证开车稳步进行,保证系统无扰投运。

1-3 SMPT-1000加热炉对象特性分析加热炉是工业领域很重要的换热设备,加热炉单元是具有强耦合、大滞后、大惯性及变时慢等特点。

它的内部机理比较复杂,直接建模也相对比较困难,所以对加热炉的控制也有一定的难度。

SMPT-1000外控通讯方式配置说明 .doc

SMPT PorfibusAgent使用说明 模拟量IO配置文档.OPC通讯方式配置说明VB通讯方式配置说明SMPT ProfibusAgent使用说明ProfibusDP Agent是由北京化工大学安全科学与监控工程中心设计,用于先进化工实训装置----高级多功能过程控制实训系统(SMPT-1000)的Profibus从站通讯和监视软件。

一、系统要求操作系统:Windows XP串行端口:1个(COM1)二、硬件设置Profibus-DP从站通讯模块使用的是泗博PM-125,如图1中所示。

图1 PM-125模块要对其在Profibus总线上的地址进行设置,用螺丝刀拧掉两侧螺丝,打开上盖,即可看到内部的地址拨盘,对其进行设置即可,一般选择设置为7。

该模块有四个指示灯,分别为PBF\STA\TX\RX。

指示灯状态及含义如下表1所示。

表1 PM-125指示灯状态及含义指示灯状态含义绿灯闪烁 ProfiBus-DP总线上有数据通讯STA绿灯灭无数据通讯红灯常亮 ProfiBus-DP总线数据通讯失败PBF红灯灭数据通讯正常绿灯闪烁串口接收有数据RX绿灯灭串口无接收数据绿灯闪烁串口发送有数据TX绿灯灭串口无发送数据三、软件设置1. 嵌入式系统部分ProfibusDP Agent主要有三个功能,通讯连接情况诊断、数据实时监视、数据接收和发送。

操作界面主要有两个,主界面如图2所示,串口配置界面如图3所示。

图2 ProfibusDP Agent主界面主界面中,绿色的指示灯,表示与硬件设备及SMPTLab的连接状态。

如果所有设备都连接正常,那么指示灯变为绿色,只要有一个设备连接异常,就会显示为红灯。

点击该指示灯,就会看到各个设备当前的连接状态。

绿色指示灯右边的按钮,表征的是当前软件的运行状态,点击可以操作运行和停止。

紫色表示程序正在运行,灰色表示程序已停止。

实时数据显示栏显示的是通过Profibus总线传递的数据值。

2018年西门子杯中国智能制造挑战赛

2018年西门子杯中国智能制造挑战赛2018年“西门子杯”中国智能制造挑战赛(原全国大学生工业自动化挑战赛)连续过程设计开发赛项决赛练习及决赛说明一、工艺流程说明2018年反应器对象增加了循环物料的回收工艺,特针对这部分工艺做进一步说明:1、闪蒸罐罐顶部的阀门PV1102为抽真空阀,它的作用是在闪蒸罐未闪蒸前,提前通过真空泵P104与此阀门,将闪蒸罐内的压力降低到大气压下,然后就可以关闭。

2、闪蒸罐顶部额阀门PV1101是用来回收闪蒸产生的A物料,当闪蒸罐开始闪蒸时,通过调节P104与此阀门,将闪蒸产生的以A物料为主的气相引入到冷凝器(此时冷凝器的冷却水应该打开),然后变成液相进入到冷凝罐,待冷凝罐建立液位后,通过循环泵打到混合罐内。

3、因为PV1102与PV1101的作用与投用时间完全不同,因此不要同时打开这两个阀门。

4、整个系统有一定的设计工艺与稳态要求,开车时,切记阀门开度大起大落,如一开始就把所有阀门开到最大,应当缓缓调节,慢慢提高负荷。

5、综上,这部分的开车流程建议如下:(1)在开车开始阶段,提前通过真空泵P104与阀门PV1102,将闪蒸罐内的压力降低到大气压下,然后就可以关闭。

(2)反应器进料,慢慢反应,温度上升,上升到一定温度(或反应器液位到一定高度),将反应器底部物料打入闪蒸罐,此时,可能还未闪蒸,随着温度的升高,开始闪蒸(表现为闪蒸罐的压力开始增大)。

(3)当闪蒸罐开始闪蒸时,通过调节P104与阀门PV1101,将闪蒸产生的以A物料为主的气相引入到冷凝器(此时冷凝器的冷却水应该打开),然后变成液相进入到冷凝罐,待冷凝罐建立液位后,通过循环泵打到混合罐内。

(4)一旦出现冷凝罐压力太大(往往是因为进入的物料没有冷凝或者冷凝不够,呈现气相),可以通过打开冷凝罐排气阀排气,回到常压后,再关闭。

二、工艺参数说明物料物性:物料分子量Mg/mol密度ρkg/m3沸点t ℃A 36 720 65B 24 840 150C 72 980 112D 96 910 155E 60 880 135F 108 1100 167H2O 18 1000 100参考工艺参数如下,参数仅为参考,具体要求以现场公布的赛题要求为准。

SMPT-1000模拟量IO配置文档

SMPT 模拟量 IO 配置文档一、SMPT 软件配置 第一步:定义 IO 数据的上下限 由于 SMPT 模拟量输入输出接口均采用 4-20mA 电流信号, 因此首先要将输 入输出数据的上下限进行合理的定义。

信号的上限对应于 20mA,而下限对应 4mA。

注意:由于物理模块采用的是 12 位的精度,即用 12 个 BIT 来进行模数转换。

因此, 输入输出数据的上下限应尽可能与当前实验工程里的仪表测量范围一致。

以液位为例, LI1101 正常情况下的仪表量程为 0-100%,因此正确的做法是将它的上下限设为 0-100,代 表下限 0 对应 4mA, 而上限 100 对应 20mA。

如果将 LI1101 的上下限设得过宽, 比如 0-200, 那么由于液位实际值是不可能超过 100,所以 100~200 这段范围实际上永远不可能用到的。

而这样的设置导致下限 0 对应 4mA,而上限 200 对应 20mA,使得电流信号中 12~20mA 范 围内的信号永远不可能用。

换句话讲,相当于只用了 4~20mA 的一半量程在进行信号转换, 导致的结果是浪费了有用量程,使得数据转换精度下降。

反之,如果将上下限设得过窄,那 么当实际数据一旦超过上限或下限,则电流信号仍以 20mA 或 4mA 输出,那么有效数据就 不能正确的转换。

因此,正确的作法是预估该数据在实验过程中可能波动的范围,以该范围 作为上下限来设置。

具体设置过程如下: 1. 在工具栏里点击“点定义”按钮,弹出点定义配置对话框。

2. 在点定义配置对话框中,双击表格中相应的单元格,修改要输出的模拟 量数据的上下限。

此处 PV 与 MV 均以外部控制器的角度来称呼,PV 是控制器 的输入值 (对应 SMPT 的模拟量输出 AO) , MV 是控制器的输出值 (对应 SMPT 的模拟量输入 AI)。

1 由于 MV 数据对应了控制器输出,执行机构为调节阀或开关,因此上下限 缺省为 0~100%,不必进行修改。

SMPT-1000使用说明准备工作一、启动软件

SMPT-1000使用说明准备工作:1、总电源:在SMPT-1000左侧,首先上电;2、IO模块电源:在SMPT-1000正面,一个总开关,三个分开关,依次上电,此时各现场仪表被点亮;3、工控机:开关在嵌入式上,打到“On”上即可启动工控机。

使用前要检查所有的电源供应情况。

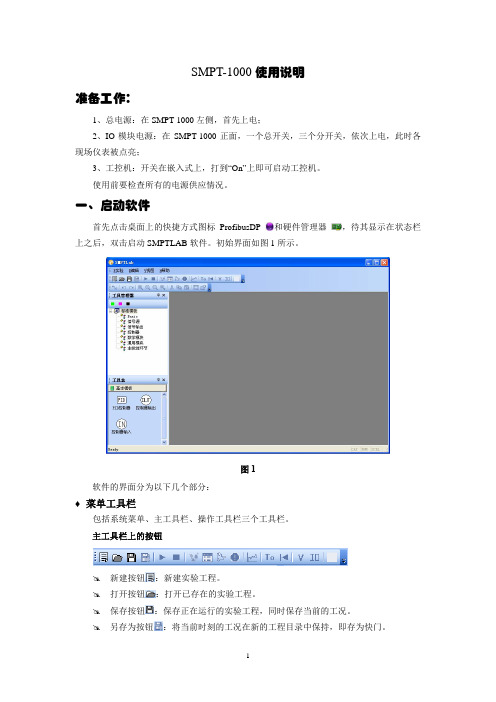

一、启动软件首先点击桌面上的快捷方式图标ProfibusDP 和硬件管理器,待其显示在状态栏上之后,双击启动SMPTLAB软件。

初始界面如图1所示。

图1软件的界面分为以下几个部分:♦菜单工具栏包括系统菜单、主工具栏、操作工具栏三个工具栏。

主工具栏上的按钮#新建按钮:新建实验工程。

#打开按钮:打开已存在的实验工程。

#保存按钮:保存正在运行的实验工程,同时保存当前的工况。

#另存为按钮:将当前时刻的工况在新的工程目录中保持,即存为快门。

#运行按钮:启动当前的实验工程,或从暂停重新恢复运行。

#停止按钮:中止实验,流程盘台上设备失活,允许包括流程图与控制组态在内的所有窗口的修改。

#数据点定义画面切换按钮:显示/激活/切换到数据点定义画面。

#流程图画面切换按钮:显示/激活/切换到流程图画面。

#控制组态画面切换按钮:显示/激活/切换到控制组态画面。

#报警组画面切换按钮:显示/激活/切换到报警组画面。

#新建趋势曲线按钮:新建趋势曲线图。

#清零按钮:将系统运行时间回复到T0时刻,同时清除趋势曲线中所有的历史曲线,以重新开始记录。

#冷态工况切换按钮:将当前实验项目工况恢复到冷态,即所有设备及工况处于初始状态,但系统运行时间与趋势曲线不变。

该功能为用户在实验失败时,快速恢复到原始状态而设置。

#按钮:显示阀门/挡板控制配置对话框。

#按钮:4~20mA输入输出数据点设置。

#信号线按钮:连接控制组态时所使用的模块,构成控制系统信号传输路径。

#撤销按钮:将刚刚进行的对组件的操作撤销。

撤销的步数系统缺省为二十步。

#重复按钮:在撤销过程中,按下该按钮可以重新进行刚被撤销的操作。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

SMPT-1000使用说明准备工作:1、总电源:在SMPT-1000左侧,首先上电;2、IO模块电源:在SMPT-1000正面,一个总开关,三个分开关,依次上电,此时各现场仪表被点亮;3、工控机:开关在嵌入式上,打到“On”上即可启动工控机。

使用前要检查所有的电源供应情况。

一、启动软件首先点击桌面上的快捷方式图标ProfibusDP 和硬件管理器,待其显示在状态栏上之后,双击启动SMPTLAB软件。

初始界面如图1所示。

图1软件的界面分为以下几个部分:♦菜单工具栏包括系统菜单、主工具栏、操作工具栏三个工具栏。

主工具栏上的按钮#新建按钮:新建实验工程。

#打开按钮:打开已存在的实验工程。

#保存按钮:保存正在运行的实验工程,同时保存当前的工况。

#另存为按钮:将当前时刻的工况在新的工程目录中保持,即存为快门。

#运行按钮:启动当前的实验工程,或从暂停重新恢复运行。

#停止按钮:中止实验,流程盘台上设备失活,允许包括流程图与控制组态在内的所有窗口的修改。

#数据点定义画面切换按钮:显示/激活/切换到数据点定义画面。

#流程图画面切换按钮:显示/激活/切换到流程图画面。

#控制组态画面切换按钮:显示/激活/切换到控制组态画面。

#报警组画面切换按钮:显示/激活/切换到报警组画面。

#新建趋势曲线按钮:新建趋势曲线图。

#清零按钮:将系统运行时间回复到T0时刻,同时清除趋势曲线中所有的历史曲线,以重新开始记录。

#冷态工况切换按钮:将当前实验项目工况恢复到冷态,即所有设备及工况处于初始状态,但系统运行时间与趋势曲线不变。

该功能为用户在实验失败时,快速恢复到原始状态而设置。

#按钮:显示阀门/挡板控制配置对话框。

#按钮:4~20mA输入输出数据点设置。

#信号线按钮:连接控制组态时所使用的模块,构成控制系统信号传输路径。

#撤销按钮:将刚刚进行的对组件的操作撤销。

撤销的步数系统缺省为二十步。

#重复按钮:在撤销过程中,按下该按钮可以重新进行刚被撤销的操作。

#放大按钮:将当前页面放大25%。

#缩小按钮:将当前页面缩小25%。

#原始大小按钮:将当前页面按100%显示。

#放大选中区域按钮:允许用户放大显示用鼠标拖拽形成的矩形区域。

#剪切按钮:将当前选中的。

拷贝到内存中,并删除选中的组件。

#复制按钮:将当前选中的。

拷贝到内存中,但不删除选中的组件。

#粘贴按钮:将内存中的组件,复制到当前的绘图位置上。

#按钮:显示被选中的控制器的运行时操作面板。

#按钮:显示PID控制器配置页面。

♦工具管理器包括控制组态需要的基本模板及模块。

SMPTLAB中的控制系统图形组态软件提供了大量的控制模块,这些模块由控制模块库统一管理,可以使用这些控制模块,进行控制系统的可视化搭建。

在工具盒左边树形窗口中,所有的控制模块按照各自的分类,保存在模板页中,以目录方式排列。

当需要使用某个模块时,首要需要将所属的模块页加载,然后才能使用。

加载模块页的方法,是在模块库左侧的树形目录中,双击相应的项目,打开各个目录下的模块。

模块分类包括:Î通用模块:一阶超前滞后环节、积分环节、一阶滞后环节、比例积分环节、纯滞后环节Î数学模块:加法器、乘法器、除法器、指数环节、开方器、绝对值、反号器、开关器等Î信号源模块:控制器输入、随机信号发生器、外作用函数发生器Î信号输出模块:控制器输出点Î非线性模块:齿轮间隙、失灵区、滞环、继电器特性、变放大系数、限幅环节等Î控制器模块:PID控制器注: 实际的模块数量会随着软件版本的升级而增加,以软件的最新版本为准。

♦主工作区包括流程画面、组态画面、趋势画面的显示及操作,支持多窗口管理。

二、打开实验项目在工具栏中点击打开工程按钮,可打开已经存在的实验工程。

SMPT-1000监控环境主要由3部分组成:流程图窗口、趋势曲线窗口和控制组态窗口,如图2所示。

注:目前软件不支持新建工程项目。

图2三、查看流程图点击工具栏中的按钮,切换当前窗口至流程图窗口。

见图3。

图3流程图窗口显示了当前实验内容中所涉及的工艺流程,并能在运行时实时观察各个工艺变量以及数据点的实时数据。

1、文本标签工艺流程窗口中,除了管道、阀门、泵等工艺设备以外,还可以加入数据点显示标签。

在实验运行时,该标签显示实时过程数据,实现现场检测功能。

如图4中的红圈所示,具体操作如下:图4双击文字标签,将弹出“文本指示配置”对话框,如图5所示。

图5在数据源下拉框中,选择所要显示的数据点(通过位号进行选择),图5中为位号LI1102的数据。

在前缀与单位文本框中填入相应的显示内容后,点击确定。

则文本标签显示当前LI1102的实时数据。

2、阀门特性在流程图中,用户可以对阀门的特性进行设置。

在流程窗口中,选中某一阀门,双击则显示相应对话框。

如图6所示。

在阀门特性选项中,可以选择线性、快开、抛物线、等百分比特性。

流通能力选项可以设置表征阀门流通能力的参数Cv和S,开度显示了当前的阀门开度,也可以进行设置。

参数设置完毕后,点击确定即可。

图6四、控制系统组态在工具栏中点击按钮,可将当前窗口切换到控制系统组态窗口。

如图7所示。

控制系统组态窗口主要通过模块对象的可视化图形搭接,完成控制方案与控制器的配置,实现控制方案实施、控制参数整定等功能。

图7软件提供了大量的控制模块供用户使用,这些模块由左侧的“工具管理器”统一管理。

在工具管理器的树形窗口中,所有控制模块以目录方式排列,双击任一模块,在下侧工具盒中显示个具体模块,熟悉软件模块的种类和名称。

下面,我们将构建一个简单的液位控制来演示如何进行反馈控制回路的构建。

控制对象是锅炉汽包液位LI1102,执行机构是上水调节阀FV1101。

1、设置数据采集点构建控制回路的第一步,需要采集流程中的实时数据作为控制器输入,因此,需要在控制组态窗口中引入“信号源”模块。

该模块模拟现场变送器从盘台上获得工艺流程中的现场数据,以便送入控制器作为PV值。

双击“信号源”模块,将工具盒中“控制器输入”块拖入组态窗口,或者在“基本模板”中找到“控制器输入”模块也可。

这样即在组态窗口中生成了一个“变送器”模块。

如图8所示。

图8双击该模块,弹出图9所示的“数据采集点配置”对话框。

在“选择位号”下拉框中,选择LI1102,即表示当前“数据源”模块将从现场获取LI1102位号对应的实时数据(本实验中为锅炉汽包液位数据)。

点击“确定”,窗口中“变送器”模块的图标将变为如图10所示。

图9图102、控制器组态软件提供了大量基础控制的算法模块,可以利用这些模块可视化地构建出各类复杂控制系统。

对于常见的控制问题,可以直接使用系统提供的常规PID控制器,实施从单回路控制到复杂控制的各种方案。

双击“控制器”模块,将工具盒中“控制器”块拖入组态窗口,或者在“基本模板”中找到“控制器”模块也可。

这样即在组态窗口中生成了一个“PID控制器”模块。

如图11所示。

图11图标底部小字“PID”代表当前控制器为常规PID控制器。

左侧“PV”代表该处接受现场检测信号;右侧“OP”代表该处往其他模块送出控制器输出值;顶部SP代表可以从该处接受外部输入的设定值(如串级控制系统)。

双击该图标,弹出“PID控制器配置”对话框,如图12所示。

图12在基本设置栏中,将控制器取名LIC1102,填入位号框中。

在控制器投运之前,现将控制状态投为手动。

由于示例中将采用上水阀来控汽包液位,因此选择控制器为反作用。

在PID参数设置栏中,Kc代表比例系数,Ti代表积分时间(单位为秒),Td代表微分时间(单位为秒)。

测量范围栏中,检测变量为液位,PV上下限设为0-100%。

设定值栏中,将SP设为50,即需要将液位控制在50%。

当控制器SP由外部给定时,根据不同情况选择其方式。

控制器输出可以指定为“绝对量OP”输出与“增量OP”输出两种方式。

缺省使用“绝对量OP”方式,此时控制器的输出值即为控制阀的期望开度。

当使用“增量OP”方式时,控制器的输出为△OP,即输出的是对应前一时刻的改变值。

配置完成,点击“确定”。

当前PID控制器图标更新如图13所示。

图133、设置执行单元为了让控制器的输出信号,能够送给执行机构(如控制阀),需要在组态窗口中引入“控制器输出”模块该模块负责接收控制器的OP输出,并将该输出信号送至盘台上某一个控制阀控制其开度,达到对流程实施控制的目的。

双击“信号输出”模块,将工具盒中“控制器输出”块拖入组态窗口,或者在“基本模板”中找到“控制器输出”模块也可。

这样即在组态窗口中生成了一个“控制器输出”模块。

如图14所示。

图14双击该图标,弹出“输出数据点配置”对话框,如图15所示。

在该对话框的位号下拉框中,选择要输出的控制阀位号,图15中为FV1101,数值范围栏中的上下限自动根据数据点定义中的仪表上下限进行填写。

在数据输出类型栏中,需要设置接收控制器OP输出的数据类型为绝对量还是增量。

缺省条件下模块使用绝对量,即代表接收控制器的OP输出值,即为控制阀的目标开度MV。

图154、信号连接完成上述步骤后,控制组态窗口如图16所示。

图16为了将“信号源”模块检测到的实时数据能输入PID模块,并将控制器的输出通过“控制器输出”模块调节流程中的FV1101控制阀开度,需要在图16中调整信号线,以连接三个模块。

PID的OP与“控制器输出”相连。

连接后图形如图17所示。

图17至此,针对液位LI1102的单回路控制系统组态完成。

四、使用趋势画面点击流程图画面下面的画面,切换当前窗口至趋势画面。

趋势画面在软件运行时记录实时数据,并以运行时间为X轴绘出曲线。

如图18所示。

图18X轴为时间轴,从0时刻开始记录,单位为秒。

趋势画面中所有的曲线共享同一时间轴。

因此,当缩放时间轴时,所有的曲线都一起变化。

趋势画面中的Y轴为数据轴。

每一条曲线都拥有各自独立的数据轴及相应坐标系。

数据轴的颜色与曲线的颜色相同。

当点中某一条曲线或点中该曲线对应的数据轴时,即将趋势画面中当前坐标系切换为数据轴对应的坐标系,并在趋势画面的上半部显示该曲线的标题。

X轴和Y轴坐标均可以通过鼠标拖动实现缩放功能。

1、画面工具栏上的按钮U显示数据采样点按钮:将每一时刻的数据采样点以小方块的形式显示。

U隐藏连接线按钮:在显示数据采样点时,隐藏连接采样点的线段。

U按钮:在趋势曲线窗口上部标题栏中显示鼠标所指位置的横、纵坐标数值。

U显示/隐藏网格按钮:显示或隐藏网格。

U曲线局部放大按钮:放大显示用鼠标拖拽形成的虚线选择区域。

U曲线水平缩放按钮:将所有曲线沿时间轴方向进行缩放,使所有曲线在水平方向上完整显示。

U曲线垂直缩放按钮:将选中的曲线沿数据轴方向进行缩放,使该曲线在垂直方向上完整显示。

U曲线双向缩放按钮:将所有曲线自动缩放,同时适应当前趋势窗口的高度与宽度,曲线的所有部分都将在当前窗口中完整显示。