第5章流水线作业

08系统结构练习题

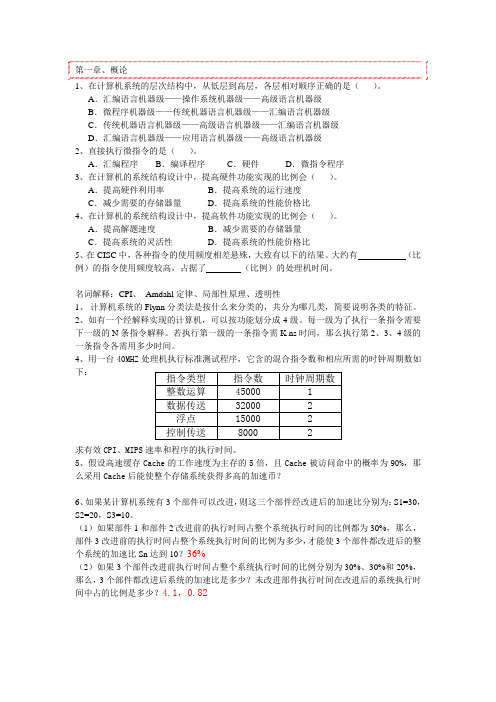

第一章、概论1、在计算机系统的层次结构中,从低层到高层,各层相对顺序正确的是( )。

A .汇编语言机器级——操作系统机器级——高级语言机器级B .微程序机器级——传统机器语言机器级——汇编语言机器级C .传统机器语言机器级——高级语言机器级——汇编语言机器级D .汇编语言机器级——应用语言机器级——高级语言机器级2、直接执行微指令的是( )。

A .汇编程序B .编译程序C .硬件D .微指令程序3、在计算机的系统结构设计中,提高硬件功能实现的比例会( )。

A .提高硬件利用率B .提高系统的运行速度C .减少需要的存储器量D .提高系统的性能价格比4、在计算机的系统结构设计中,提高软件功能实现的比例会( )。

A .提高解题速度B .减少需要的存储器量C .提高系统的灵活性D .提高系统的性能价格比5、在CISC 中,各种指令的使用频度相差悬殊,大致有以下的结果。

大约有 (比例)的指令使用频度较高,占据了 (比例)的处理机时间。

名词解释:CPI 、 Amdahl 定律、局部性原理、透明性1、 计算机系统的Flynn 分类法是按什么来分类的,共分为哪几类,简要说明各类的特征。

2、如有一个经解释实现的计算机,可以按功能划分成4级。

每一级为了执行一条指令需要下一级的N 条指令解释。

若执行第一级的一条指令需K ns 时间,那么执行第2、3、4级的一条指令各需用多少时间。

4、用一台40MHZ 处理机执行标准测试程序,它含的混合指令数和相应所需的时钟周期数如下:求有效CPI 、MIPS 速率和程序的执行时间。

5、假设高速缓存Cache 的工作速度为主存的5倍,且Cache 被访问命中的概率为90%,那么采用Cache 后能使整个存储系统获得多高的加速币?6、如果某计算机系统有3个部件可以改进,则这三个部件经改进后的加速比分别为:S1=30,S2=20,S3=10。

(1)如果部件1和部件2改进前的执行时间占整个系统执行时间的比例都为30%,那么,部件3改进前的执行时间占整个系统执行时间的比例为多少,才能使3个部件都改进后的整个系统的加速比Sn 达到10?36%(2)如果3个部件改进前执行时间占整个系统执行时间的比例分别为30%、30%和20%,那么,3个部件都改进后系统的加速比是多少?未改进部件执行时间在改进后的系统执行时间中占的比例是多少?4.1,0.82指令类型 指令数 时钟周期数 整数运算 45000 1 数据传送 32000 2 浮点 15000 2 控制传送 8000 21、RISC思想的精华是。

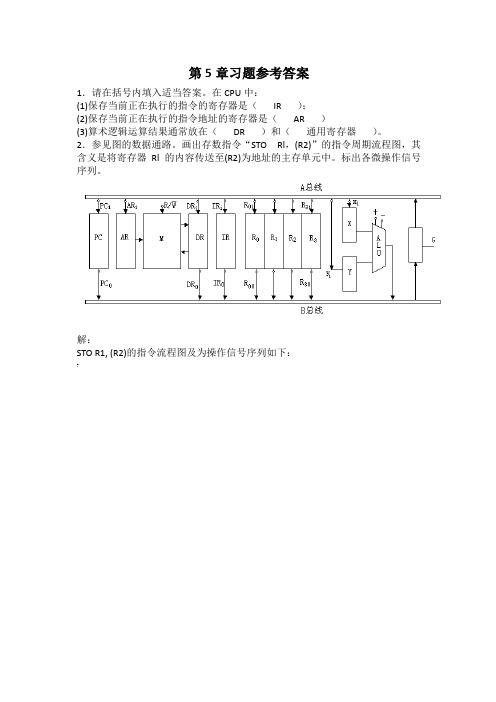

计算机组成原理第5章习题参考答案

第5章习题参考答案1.请在括号内填入适当答案。

在CPU中:(1)保存当前正在执行的指令的寄存器是(IR );(2)保存当前正在执行的指令地址的寄存器是(AR )(3)算术逻辑运算结果通常放在(DR )和(通用寄存器)。

2.参见图的数据通路。

画出存数指令“STO Rl,(R2)”的指令周期流程图,其含义是将寄存器Rl的内容传送至(R2)为地址的主存单元中。

标出各微操作信号序列。

解:STO R1, (R2)的指令流程图及为操作信号序列如下:?STO R1, (R2)R/W=RDR O, G, IR iR2O, G, AR iR1O, G, DR iR/W=W3.参见图的数据通路,画出取数指令“LAD (R3),R0”的指令周期流程图,其含义是将(R3)为地址主存单元的内容取至寄存器R2中,标出各微操作控制信号序列。

解:LAD R3, (R0)的指令流程图及为操作信号序列如下:PC O , G, AR i R/W=R DR O , G, IR iR 3O , G, AR i DR O , G, R 0iR/W=R LAD (R3), R04.假设主脉冲源频率为10MHz ,要求产生5个等间隔的节拍脉冲,试画出时序产生器的逻辑图。

!解:5.如果在一个CPU 周期中要产生3个节拍脉冲;T l =200ns ,T 2=400ns ,T 3=200ns ,试画出时序产生器逻辑图。

解:取节拍脉冲T l 、T 2、T 3的宽度为时钟周期或者是时钟周期的倍数即可。

所以取时钟源提供的时钟周期为200ns ,即,其频率为5MHz.;由于要输出3个节拍脉冲信号,而T 3的宽度为2个时钟周期,也就是一个节拍电位的时间是4个时钟周期,所以除了C 4外,还需要3个触发器——C l 、C 2、C 3;并令211C C T *=;321C C T *=;313C C T =,由此可画出逻辑电路图如下:、6.假设某机器有80条指令,平均每条指令由4条微指令组成,其中有一条取指微指令是所有指令公用的。

第05章-流水线课后习题

第5章课后习题1.填空题(1) 衡量流水线性能的主要指标有(2) 指令乱序流动可能造成(3) 解决数据相关主要有(4) 超标量处理机开发的是行性。

(1). 吞吐率、加速比、效率(2). 先写后读、先读后写、写写(3). 推后分析、设置专用路径(4). 空间、时间2.假设一条指令的执行过程分为"取指令"、"分析"和"执行"三段,每一段的时间分别为△t、2△t和3△t。

在下列各种情况下,分别写出连续执行n条指令所需要的时间表达式。

(1) 顺序执行方式。

(2) 仅"取指令"和"执行"重叠。

(3) "取指令"、"分析"和"执行"重叠。

第2题(1) 顺序执行时每条指令用时=△t+2△t+3△t=6△t,因此n条指令所需要的时间=6n*△t(2) 第一条指令完成需要时间=△t+2△t+3△t=6△t,根据题义,下一条指令的"取指令"与上一条指令"执行"的最后一个△t重叠。

因此,自从第一条指令完成后,每隔4△t完成一条指令。

所以余下的n-1条指令用时(n-1)*4△t.所以,n条指令所需要的时间=6△t+(n-1)*4△t=2(2n+1)△t。

(3) 第一条指令完成需要时间=△t+2△t+3△t=6△t,由于一条指令的"取指令"和"分析"阶段和下一条指令的"执行"阶段重叠,因此,此后每3△t 完成一条指令,余下的n-1条指令用时(n-1)*3△t.因此n条指令所需要的时间=6△t+(n-1)*3△t=3(n+1)△t3.用一条5个功能段的浮点加法器流水线计算F=。

每个功能段的延迟时间均相等,流水线的输出端与输入端之间有直接数据通路,而且设置有足够的缓冲寄存器。

工程经济学第5章习题参考解答

结论:当基准收益率ic<15.09%时,方案A较优; 当基准收益率时ic>15.09%,方案B较优; 当基准收益率时ic=15.09%,两方案的经济 效益相同。

5-13 某城市准备建立一套公共汽车运输系统。计划在 10年后将该公共汽车公司卖给私人股份,有4种方 案可供选择,包括每种方案的初始成本、转售价值 和净收益。鉴于可能出现的风险,市议会决定在不 考虑所得税的情况下,每种投资方案的收益率至少 达到15%。4种方案的数据见下表 .如果决定建设的 话,该市将如何选择方案(试用差额净现值法来选 择)?

5-11 某厂为降低成本,现考虑三个相互排斥的方案, 三个方案寿命期均为10年,各方案的初始投资和年 成本节约额见表。试计算折现率为10%的条件下选择 经济最有利的方案。

方案 初始投资(万元) 年成本节约额(万元)

A B C

40 55 72

12 15 17.8

解:互斥方案寿命期相同,可以将年成本节 约额看作年收益,因此,采用净现值指标 来进行方案的比选 NPVA=-40+12(P/A,10%,10)=33.73(万元) NPVB=-55+15(P/A,10%,10)=37.16(万元) NPVC=-72+17.8(P/A,10%,10)=37.36(万 元) 结论:由于NPVC>NPVB>NPVA,因此,方案 C在经济上最有利。

方 案 A B C D

初始成本(万元) 估计转售价值(万元) 年净收益(万元)

140 125 24

163 138 28

190 155 31

220 175 38

第五章 设施布局的方法

第一节 设施布局的物流分析 第二节 设施布局的SLP法 设施布局的 法

第一节

设施布局的物流分析

一、设施布置的基本形式 基本的布置形式有4种 基本的布置形式有 种: 工艺(功能)布置。 工艺(功能)布置。 产品(流水线)布置。 产品(流水线)布置。 群组布置。 群组布置。 固定位置布置。 固定位置布置。

作业 1、绘制你所熟悉的医院的平面布置,以及内、 、绘制你所熟悉的医院的平面布置,以及内、 外科的不同就诊路径, 外科的不同就诊路径,体会功能布置以及 流水线布置的区别。 流水线布置的区别。 2、用物流分析技术分析你每天的生活,计算 、用物流分析技术分析你每天的生活, 效率,思考改进的方法。 效率,思考改进的方法。

设施布局的SLBiblioteka 法 第二节 设施布局的 法SLP(Systematic Layout Planning,系统 ( 系统 布置设计)是理查德缪瑟提出的。 布置设计)是理查德缪瑟提出的。该方法 提出了作业单位相互关系的等级表示法, 提出了作业单位相互关系的等级表示法, 使设施布置由定性阶段发展到定量阶 。

设有3种零件 种零件A、 、 , 例1 设有 种零件 、B、C,其工艺路径及日产量 如表5-1所示 所示( 个部门)。 如表 所示(1~5为5个部门)。 为 个部门

1. 试错法

2. 关系表技术 Tompkins介绍了一种关系表(Relationship 介绍了一种关系表( 介绍了一种关系表 Diagramming)的方法,布置可以按照一定的逻 )的方法, 辑关系进行。其步骤如下: 辑关系进行。其步骤如下: (1)转化物流与作业单位相互关系图为关系表。 )转化物流与作业单位相互关系图为关系表。 (2)选择 级关系最多的部门作为第一部门优先 )选择A级关系最多的部门作为第一部门优先 进入布置。 进入布置。 (3)选择与第一部门具有 级关系的部门作为第 )选择与第一部门具有A级关系的部门作为第 二部门进入布置。 二部门进入布置。 (4)按照与第一二部门为 、AE、AI、A*的排 )按照与第一二部门为AA、 、 、 的排 列顺序选择第三部门。 列顺序选择第三部门。 (5)依次选择直至结束。 )依次选择直至结束。 (6)根据面积进行实际面积的布置。 )根据面积进行实际面积的布置。

第五章--设施布置设计(工厂布局设计)

工厂布局设计

机械与运载工程学院

场(厂址) 选择 设施规划 与设计 设施设计

布置设计 物料搬运系统设计 建筑设计 公用工程设计 信息系统设计

工厂布局设计

机械与运载工程学院

引导案例

36700道工 序

367元

12600多 个零件

工厂布局设计

12.6公里

机械与运载工程学院

引导案例

东风汽车公司前身是70年代开始建设的第二汽车制造厂, 位于湖北省十堰市。 22个专业厂分布于十堰市各山坳内,布 局十分分散,东西距离近30公里。 没有考虑大物流量生产所必需遵循的“移动距离最小原则 ”,在生产系统规划与设计中没有进行正确的物流分析,工 厂布置分散,22专业厂分散在山坳。 由于零件工艺线路长,专业厂相互之间复杂的协作关系, 加上厂房车间地域上的分散,东风公司的生产组织极其复杂 ,物流始终是压在企业肩上的一个重担。

人的心理问题或职业伤害; 为了避免停产,设备备用件的库存可能比较大。

工厂布局设计

机械与运载工程学院

(2)工艺布置原则(机群式)

把同类型的设备和人员集中布置在一个地方。

工厂布局设计

图4 工艺原则布置示意图

机械与运载工程学院

图5 钻削加工工段 工厂布局设计 机械与运载工程学院

图5 车削加工工段 工厂布局设计 机械与运载工程学院

工序同期化的措施有:

提高设备的生产效率。可以通过改装设备、改变设备型号同

时加工几个制件来提高生产效率; 改进工艺装备。采用快速安装卡具、模具,减少装夹零件的 辅助时间; 改进工作地布置与操作方法,减少辅助作业时间;提高工人 的工作熟练程度和效率; 详细地进行工序的合并与分解。

工厂布局设计

机械与运载工程学院

SMT第5章

何丽梅 主编

在PCB板上涂敷焊锡膏或贴片胶之后,用贴片机或人工的方式,将 SMC/SMD准确地贴放到PCB表面相应位置上的过程,叫做贴片(贴装)工序。 目前在国内的电子产品制造企业里,主要采用自动贴片机进行贴片。在维 修或小批量的试制生产中,也可以采用手工方式贴片。

自动贴片机的分类

目前生产的贴片机有几百种之多,根据贴装速度的快慢,贴

2.按功能分类

目前,一种贴片机还无法做到既能高速贴装又能处理异型、 超大型元件;因此专业贴片机又根据所能贴装的元器件品种分为 两大类:一类是高速/超高速贴片机,主要以贴装片式元件为主体 功能;另一类是能贴装大型器件和异型器件的多功能机。 目前两类贴片机的贴片功能正在互相兼容,即高速贴片机不 仅只贴片式元器件,而且能贴装尺寸不太大的QFP、PLCC (32mm×32mm),甚至能贴装CSP,将速度、精度、尺寸三者兼顾, 以达到单台机也能适应建线要求。

1)贴装头的种类。贴装头的种类分为单头和多头两大类,多 头贴装头又分为固定式和旋转式,旋转式包括水平旋转/转塔式和 垂直旋转/转盘式两种。

① 固定式单头。早期单头贴片机主要由吸嘴、定位爪、定位 台、Z轴和θ 角运动系统组成,并固定在X/Y传动机构上,当吸嘴 吸取一个元件后,通过机械对中机构实现元件对中,并给供料器 一个信号,使下一个元件进入吸片位置,但这种方式贴片速度很 慢,通常贴放一只片式元件需1s。

图6-5 转盘式贴装头工作示意图

④ 水平旋转/转 塔式。转塔的概念是 将多个贴装头组装成 一个整体,贴装头有 的在一个圆环内呈环 形分布,也有的呈星 形放射状分布,工作 时这一贴装头组合在 水平方向顺时针旋转, 故此称为转塔。如图 6-6所示。

第五章_工位设计

许用负载极限之比 ) 。

在设计一项任务时确保被举升重物 在工人能够承重的范围之内。

研究方法二

57

仪器测量法

借助计算机和人机实验仪器动态捕捉姿势进行分析研究,结合计算机、光学 扫描系统、声波电磁系统、脑电事件相关电位(EEG/ERP)分析系统,可以 用来研究各种姿势对舒适度影响。

研究方法三

58

主观评价反馈法

案例分析

33

设计目标1:设计合理的操作姿势。

工作姿势设计: 腰椎有支靠 手腕顺直 前臂有支托

女子D10D90

案例

34

设计目标2:设计设备的最小高度。

不变尺寸:

A—设备底座厚度

C—鞋厚 G—料斗高度

需要变化尺寸:

B—踏钮垫片厚度 D—椅面高度

E—椅面台面高度差

F—操作高度

设备最小高度:H =A+B+C+D+E+F+G

案例

35

设计目标2:设计椅面—工作台高度差E。

包装工作需要眼睛配 合,属于精细工作, 工位高度应在肘部上 方,经过测试结果资 料: 上臂外展6°25°操 作较为舒适高效。

方法1:查阅人体尺寸,画人体姿势操作以及设计图,进行 几何计算。 方法2:找符合人实测。

案例

36

设计目标2:设计椅面—工作台高度差E。

被测试者反馈各种姿势舒适度的主观评价方法,具体采用提问 法、问卷法等。

学习本章后应该思考的问题?

59

1、工作空间设计的一般原则是什么? 2、人最适宜手操作区域在哪里? 3、有哪些工位?各适合什么工况?有哪些作业 类型?如何评价? 4、影响工效的因素有哪些?肢体合理施力的方 法有哪些? 5、如何进行工作空间设计?

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

例:某可变流水线上生产A、B、C三种产品, 其计划月产量分别为2000、1875、1857件, 每种产品在流水线上各工序单件作业时间之和 分别为40、32、28分,流水线两班制工作,每 月有效工作时间为24000分,试确定可变流水 线上各种产品的生产节拍。(设A为代表产品).

1)以代表产品表示的产量:

5 1、2、6 10 4、5 8 7 6 6 5 4、8 5 5 10 10、11 9 5 3、9 5、7 7 4 10 6 7

4、计算流水线所需配备的工人数

手工操作流水线,i 工序上所需的工人数:

Pi =Sei Wi g

其中:Wi =i工序每一工作地上需同时工作 的人数; g = 流水线每天工作班数;

6)流水线平面布置:

流水线整体布置形状

7) 流水线标准工作指示图表

规定工作起止时间,统一休息时刻;

2、多对象流水线组织设计

1) 可变流水线的组织设计:

(1) 计算节拍:

代表产品法:在所生产的产品中,选择 一种产量大、劳动量大、结构和工艺较有 代表性的产品为代表产品。以其单位产品 劳动量为代表来计算产品的生产节拍。

从最后一个节点向前回溯,寻求且可能工

序数更小的未分支的节点,进行分支。

直至找到所有节点的可能最小工序数均等于或 大于现有最小工序数。 对上例进行工步重组如下:

第一组合工序 方案1:1、2、5;S11=[1+(46-9)/10]=5; 方案2:1、2、6;S12=[1+(46-10)/10]=5; 最小工作地数相同,选组合工时最大的方 案,即(1、2、6)为第一组合工序,从该方案 进行节点分枝,列出第二组合工序的所有方案: 第二组合工序 方案1:3、5;S21=[2+(46-10-6)/10]=5; 方案2:4、5;S22=[2+(46-10-8)/10]=5 方案3:5、7;S23=[2+(46-10-7)/10]=5

m

s i 1 ei

m

设备负荷率,决定了流水线运行过程的连 续程度,当kα=0.85~1.05时,可组织连续流 水线,而当kα小于0.85时,应重新进行工序 同期化,若经过同期化, kα仍然小于0.85, 0.75-0.85一般组织间断流水线。

3、工序同期化

工序同期化就是通过技术组织措施来调 整流水线各工序的时间,使其与节拍相等 或与节拍成整数倍。

1 5

重组工序原则:

1)组合工序的工时不大于节拍; 2)组合工序内的工步符合工步顺序原则; 步骤:1)列出所有可能作为第i工序的工步 组合方案; 2)求出各编组方案后剩余时间可能组成 的最少工作地数;

Ski i [

T x 1 t x

i

r

]

Ski = 第i工序,第K编组方案的可能最少工 作地数;

ti Si r

2、计算工序和流水线设备负荷率:

当Si 不为整数时 ,必须进行取整,即:

Sei = [Si ], [ ] =取整号,取大于和接近于 Si 的整数。当实取设备数不等于计算的设 备数时,还须计算工序的设备负荷率:

si ki sei

设工序数为 m,则流水线总的负荷率:

k i 1 si

手工操作为主的工序同期化措施

1)重新分解和组合工序; 2)合理调配工人; 3)采用高效工具;

组织工序同期化的方法 例:某产品的生产节拍为10分钟,其装配工作可 分为11个工步,各工步的时间定额和工步顺序如 下图示:

2 2 5 6 1 7 4 3 6

2 5 9 6 7 5 10 4 11

3 8

组合工序的原则:符合工艺顺序;组合 工序年工作量不大于年有效工作时间;

Li i 1 Qi ti , j

p

(5) 确定各产品投产顺序 混合流水线上产品的投产顺序称为“连 锁”,当连锁按周期性反复时,每一周期 的连锁称为“循环流程”。 生产比倒数法: 例:某混合流水线上生产A、B 、C三种产 品,计划产量分别为:3000,2000,1000, 用生产比倒数法求投产顺序。 计算生产比xi及其倒数mi xa : xb : xc=3000:2000:1000=3:2:1 一个循环流程内的产量=∑xi=3+2+1=6

工序同期化是流水生产组织设计的重要一 环,同期化程度的高低,决定了流水线的 负荷率和连续程度

设备加工为主的同期化措施

1)对影响同期化的关键工序,可通过设备 和工装的改进、加工工艺的改造等手段和 措施加予实现。

2)加大切削用量、减少加工工时;

3)改进工作地布置和操作方法,减少辅助时 间。 4)提高工人的操作水平和熟练程度。

第六组合工序:11

至此全部工步一组合完,得到共6道工序组合 方案。 回溯,寻找未被分枝、可能工作地数小于6的 节点进行分枝;当满足条件的分枝有多个时, 取组合时间最大的节点:

按上述条件,取节点: 5、7 进行分枝:最后 得到最小可能工序数为5个,结果如图示。 ;

全部工步

1、2、5 5 9 3、5 5 5 7 6 9、10 6 11 6 4 10 6 3、8 8 10 6 6 5 5

自由节拍:连续式运输带;滚道、滑道、平板 运输车,这类运输装置容许工序间储存一定的 在制品; 粗略节拍:重力滑道;各种吊车、手推车、平 板车等。 当采用传送带运输时,必须确定传送带长度、 速度: 传送带速度:V=l/r(米/分) l=分区单位长度;r=流水线节拍; L=2(L1+L2)

二、流水生产的特征

1)工作地专业化程度高;

2)生产按规定节拍进行;

3)生产单位按对象专业化形式组成;

4)各工序的比例性程度高; 5)物料采用平行移动方式。

三、流水线的种类

1)按生产过程对象移动与否 固定式流水线 移动式流水线 2) 按流水线上加工对象的品种数 单一品种流水线 多品种流水线

一、单对象流水线组织设计

1、确定流水生产节拍(r)

节拍是指流水线上连续出产相邻两件同 种制品的时间间隔。节拍是决定流水线硬件 和软件设计的重要参数,同决定了流水线的 生产速度和生产能力。用如下公式计算:

Fe F0 r N N

Fe=

计划期有效工作时间;

F0=计划期制度工作时间;

A

Q At A Q t i i i 1

n

; B

QB t B Q t i i i 1

n

;C

QC tC Q t i i i 1

n

2)分配各产品占用有效工作时间: FA A Fe;FB B Fe;FC C Fe; 3)计算各产品节拍:

FA FB FC rA ;rB ;rC NA NB NC 仍用上例计算各产品劳动量比重

整条流水线所需人数:Pα=∑ Pi

设备加工为主的流水线:

sei g p (1 b)i 1 fi

m

b = 流水线后备工人的百分比; fi = i 工序工人的看管定额; 5)确定运输方式和装置 强制节拍流水线—由机械装置实现节拍: 连续式工作传送带; 脉动式工作传送带; 分配式工作传送带;

η= 时间利用有效系数(0.9~0.96); N= 计划期产量;

节奏(R

):流水线上连续出产相邻两个同

种制品运输批的时间间隔。

当制品的单件加工时间短、体积小、工序

之间的距离较大时,为节省制品运输时间, 而采用按一定批量在工序间转移。

R= r × n’ n’= 转移批量。 2、确定流水线及各工序设备数和负荷率 设Si= i 工序需要的设备数(工作地数),

T = 工步时间总和;ti = 第一组合工序时间;[ ]= 取整号; 3)当工序编组方案有多个时,取min{ Ski} 方案 为分支节点; 4)当min{ Ski}有多个时,取组合工序时间最大的 方案,作为分枝节点; 5)从剩余工步中列出可作为下道工序的所有工 步编组方案,并计算最小可能工序数值: 6)以上过程重复进行, 直到所有工步组合完。

最小可能工作地数相等,取组合工序工时最大 方案:4、5;以其为分枝节点,进入第三工序 组合。 第三组合工序: 方案1:3、8; S31=[3+(46-10-6-8)/10]=5; 方案2:7; S32=[3+(46-10-6-6)/10]=6; 取方案:3、8分枝: 第四组合工序: 方案1:7: S41=[4+(46-10-10-6-8-6)/10]=6; 方案2:11:S42=[4+(46-10-10-6-8-5)/10]=6; 第五组合工序: S51=[5+(46-10-10-6-8-6-10)/10]=6

1)产品需求稳定,产量和劳动量足够大; 2)产品结构和工艺先进而稳定; 3)产品标准化程度高。

第二节 单对象流水线组织设计

流水线设计包括硬件设计和软件设计。 硬件设计是指流水线的技术设计,包括工 艺设计、工艺装备设计、专用设备设计、 运输装置设计等。软件设计包括流水线的 节拍确定、设备数和工人数的确定、工序 同期化、流水线平面布置、流水线标准计 划图表。

Qt Si Fe

i i, j

2)混合流水线组织设计