产品保证计划表

产品质量保证计划

3、对要攻螺纹的地方要出压铸孔,减少壁厚,制定合理流程

项目组

2003/06/20

已完成模具设计、审核及过程流程图的编制,

3

风险评定

该项目复杂程度、环境要求、使用性能、包装要求均为中等,我公司之前有开发类似产品的经验(DFKM01),该项目的高风险在于:

1:

2:产品内部中空,变形大,产品的针孔位位置将不稳定,将会影响模具验收进度最高的形位公差要求是位置度

东风康明斯齿轮室产品保证计划

序号

项目

内 容

对策

责任人

完成时间

完成情况

备注

1

项目

计划

东风康明斯发动机有限公司是由东风汽车公司和美国康明斯发动机有限公司合资兴建的现代化公司,主要生产康明斯公司的B、C系列发动机。该公司跟本公司签订了零部件定点意向书,进行B系列发动机国产化的开发,计划2003年12月发动机国产化正式量产

成立项目小组,以项目组为主展开工作

公司管理层

2003/06/20

已成立项目组

2

可靠性

根据经验,齿轮室的以下几项指标为最重要:

1:产品的外观质量:表面无毛刺飞边及压铸缺陷。

2:尺寸要求:所有孔的位置度符合图纸装配要求。

3:内部质量:由于产品有几个地方要攻螺纹,故产品内部不能有气孔以免螺纹强度受影响。

1、现行工艺可以保证;

技术部/李振生

2003/06/25

完成

Φ0.050mm,。

在中空部位加上丁字型加强筋,在除浇口处去除。

技术部/李振生

2003/08/10

模具增加了丁字加强筋。

4

失效模式

分析

潜在的过程失效模式影响分析—PFMEA。

产品质量保证计划

产品保证计划1 严格控制制造过程中的影响因素:1.1熔化:1.1. 1温度过高会造成铝合金的晶粒粗大,因此,必须控制铝合金的熔化温度(780℃~~800℃),同时做好记录。

1.1.2坩埚刷涂料要均匀,否则会对坩埚有腐蚀,使铝液增铁,影响铸件性能。

1.1. 3回炉料加放过多会造多铁超标,因此,必须控制回炉料,严格按配比操作,保证铸件的化学成份合格,同时做好记录。

1.1. 4精炼温度(710℃~~730℃)要达到要求,并且撇碴要干净,否则会使铝液精炼不完全,有杂质,影响铸件的性能。

1.1.5熔化好的铝液的的成份指标符合顾客提供的图纸要求。

1. 2压铸:1. 2.1铝液的保温温度要在范围之内(650℃~~690℃),温度过高会在压铸时跑水,从而影响铸件的内部质量,易产生气孔;温度过低则会使铸件的表面出现冷隔、欠铸等铸造缺陷。

1. 2.2加工表面不允许存有欠铸、裂纹、及孔眼类等铸造缺陷,机械加工后的表面不允许存有影响使用的铸造缺陷,因此,必须控制压铸工艺,减少铸造缺陷,满足铸件技术要求,同时做好相关记录。

1、2.3机械性能:在熔化过程控制好熔化温度和材料的化学成份,从而保证铸件的机械性能,并符合顾客提供的图纸要求。

1. 3时效:铸件必须经自然时效7天以上。

1. 4机加1.4.1机加产品的位置度、粗糙度、垂直度影响装配的尺寸要求全部满足图纸要求。

1.4.2机加产品要求加工面不允许有碰伤、磕伤、擦伤等现象存在。

1.4.3机加产品加工后清洗要求清洗干净,无毛刺。

1.4.4机加后产品的包装要求牢靠,纸箱不会破损。

2、XXXX可靠性目标为:2.1 压铸生产铸件的产能是180--200件/8小时,机加生产成品的产能是50件/8小时。

2.2 尺寸精度合格率达到99%,主要尺寸精度合格率达到100%。

2.3铸件质量原因造成顾客退货率和市场退货率控制在20000PPm以内。

2. 4由于铸件质量原因造成顾客退货或市场退货的,我公司负责三包。

产品质量保证计划以及措施

产品质量保证计划以及措施1. 引言本文档旨在提出一个完整的产品质量保证计划,以及相应的措施,确保我们的产品在制造和销售过程中保持高质量标准。

本计划适用于公司所有的产品。

2. 质量保证计划我们将建立一个有效的质量保证计划,以确保产品从原材料采购到交付给客户的全过程都符合预定的质量标准。

以下是我们的质量保证计划的主要步骤:2.1 质量目标设定我们将明确产品的质量目标,并确保这些目标满足客户的需求和预期。

质量目标将包括产品的关键特性、性能要求和质量指标。

2.2 质量控制我们将建立严格的质量控制过程,包括原材料和零部件的检验、生产线的质量监控以及最终产品的质量检查。

质量控制将按照国际标准和行业最佳实践进行。

2.3 不良品管理我们将建立不良品管理制度,对发现的不良品进行分类、记录和分析,以及采取相应的纠正和预防措施。

我们将追求持续改进和错误防范的原则。

2.4 员工培训我们将提供必要的培训和教育,确保员工了解质量保证计划的要求和标准。

培训内容将包括质量控制技术、产品检验方法和不良品处理流程等。

2.5 客户反馈和投诉处理我们将建立一个有效的客户反馈和投诉处理机制,以便及时了解客户对产品质量的反馈和需求。

我们将积极回应客户的反馈和处理投诉,并采取措施纠正问题。

3. 质量保证措施除了质量保证计划,我们还将采取一些具体的质量保证措施,以确保产品质量的持续提升:3.1 内部审核定期进行内部审核,评估质量保证计划的执行情况,发现潜在问题并提出改进建议。

3.2 外部认证寻求第三方机构的质量认证,以验证我们质量保证计划的有效性和符合性。

外部认证将增加客户对产品质量的信任和认可。

3.3 风险管理识别和评估产品质量方面的风险,并采取相应的风险管理措施,以预防和减少质量问题的发生。

3.4 供应商管理建立供应商评估和管理机制,确保所采购的原材料和零部件符合质量要求,并能提供稳定的质量支持。

4. 结论通过制定和执行本质量保证计划以及相应的措施,我们将确保产品质量的稳定性和持续改进。

汽车产品质量保证计划表-范本

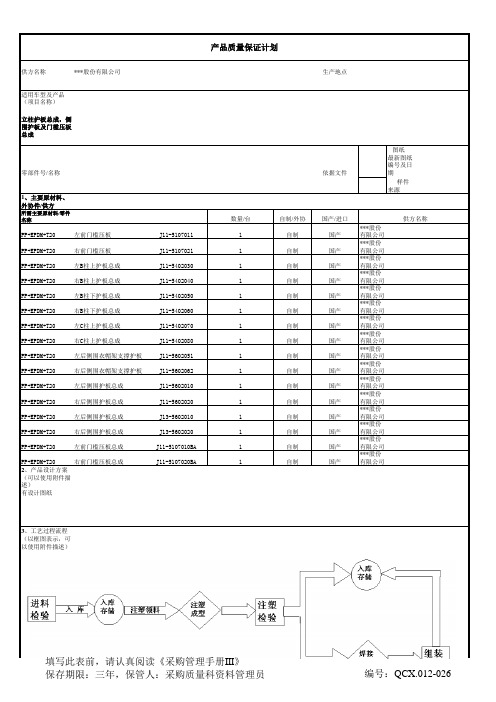

供方名称***股份有限公司生产地点适用车型及产品(项目名称)立柱护板总成,侧围护板及门槛压板总成零部件号/名称依据文件图纸最新图纸编号及日期样件来源1、主要原材料、外协件/供方所需主要原材料/零件名称数量/台自制/外协国产/进口PP+EPDM+T20左前门槛压板J11-51070111自制国产***股份有限公司PP+EPDM+T20右前门槛压板J11-51070211自制国产***股份有限公司PP+EPDM+T20左B柱上护板总成J11-54020301自制国产***股份有限公司PP+EPDM+T20右B柱上护板总成J11-54020401自制国产***股份有限公司PP+EPDM+T20左B柱下护板总成J11-54020501自制国产***股份有限公司PP+EPDM+T20右B柱下护板总成J11-54020601自制国产***股份有限公司PP+EPDM+T20左C柱上护板总成J11-54020701自制国产***股份有限公司PP+EPDM+T20右C柱上护板总成J11-54020801自制国产***股份有限公司PP+EPDM+T20左后侧围衣帽架支撑护板J11-56020511自制国产***股份有限公司PP+EPDM+T20右后侧围衣帽架支撑护板J11-56020621自制国产***股份有限公司PP+EPDM+T20左后侧围护板总成J11-56020101自制国产***股份有限公司PP+EPDM+T20右后侧围护板总成J11-56020201自制国产***股份有限公司PP+EPDM+T20左后侧围护板总成J13-56020101自制国产***股份有限公司PP+EPDM+T20右后侧围护板总成J13-56020201自制国产***股份有限公司PP+EPDM+T20左前门槛压板总成J11-5107010BA1自制国产***股份有限公司PP+EPDM+T20右前门槛压板总成J11-5107020BA1自制国产***股份有限公司2、产品设计方案(可以使用附件描述)有设计图纸3、工艺过程流程(以框图表示,可以使用附件描述)供方名称填写此表前,请认真阅读《采购管理手册III》4、设备及工艺、检验装备——生产设备/工装/模具/工为器具所需生产设备/工装/模具/工为器具主要技术参数用途现有/需新增国产/进口备注注塑机80T-1600T 注塑成型现有国产焊接机热熔焊接实现B柱上的滑动机构需新增国产——检验设备/检具/检验辅具所需生产设备/工装/模具/工为器具主要技术参数用途(检验及控制对象)原有/需新增国产/进口实验室/在线使用检具待检具开发节点时定义验证产品符合性新增国产在线使用电子天平(0.01~300)g测量重量原有国产实验室冲击试验机XJU-2.75检测材料机械性能原有国产实验室深度游标卡尺0-200mm 测量缝隙深度原有国产在线使用外径千分尺G205测量产品外径尺寸原有国产在线使用万能材料试验机HY-932C 检测材料机械性能原有国产实验室色差仪XP60°检验产品的颜色符合性原有进口实验室六光源对色灯箱CAC-600-6模仿标准光源原有国产实验室汽车内饰燃烧仪MC-867D 测量材料燃烧性能指标原有国产实验室三坐标悬臂FAR0125监控产品的尺寸原有进口实验室高低温交变湿热试验箱RGDJS-100检测高低温性能原有国产实验室熔体流动速率测定仪RZY-400检测材料流动性能原有国产实验室熔融指数试验机HY-833检测材料流动性能原有国产实验室游标万能角度尺0-320°产品的角度验证原有国产在线使用——新增设备及工艺、检验装备采购计划(各阶段工装、设备等名称设计制造采购安装调试验收生产厂家焊接设备2009.122010.22010.62010.62010.7检具2010.12010.22010.62010.62010.75、人员所需人员分配计划实际具备资格人员需培训人员培训周期国内/国外培训内容产品技术及管理人员(数)4生产过程操作人员(数)26试验及检验人员(数)3项目开发小组构成项目经理联系电话组员产品工程师工艺工程师质量工程师采购工程师其他6、场地/物流各阶段计划时间填写此表前,请认真阅读《采购管理手册III 》填写此表前,请认真阅读《采购管理手册III》。

产品保证计划内容模板范文

产品保证计划内容模板范文1. 概述本产品保证计划旨在确保我们的产品在生产、运输和销售过程中满足顾客的要求和期望。

我们的产品保证计划将涵盖产品质量、生产过程、交付和售后服务等方面。

2. 产品保证责任我们的产品保证责任包括:质量保证:确保产品在生产和交付过程中满足顾客的要求和期望,包括确定产品质量、进行质量控制和监测、及时解决客户的问题等。

生产过程保证:确保在生产过程中使用正确的过程和方法,并遵守所有相关的法规和标准。

交付保证:在产品交付前对产品进行检测和测试,并确保产品符合顾客的要求和期望。

售后服务保证:在产品交付后提供及时、有效的售后服务,包括及时处理客户的问题和投诉等。

3. 产品保证目标我们的产品保证目标是:提供高品质的产品,满足顾客的要求和期望。

在生产、交付和售后服务过程中,遵守所有相关的法规和标准。

确保及时、有效的售后服务,以维护客户满意度和忠诚度。

4. 产品保证计划以下是产品保证计划的详细内容:质量保证确定产品质量标准,并与客户进行沟通和协商。

在设计和生产过程中,使用最佳实践和方法,以确保产品的质量。

进行独立的质量控制和监测,及时发现和解决问题。

确保在产品交付后,继续监测和改进产品质量。

生产过程保证确定生产过程和测试方法,以确保产品的生产符合标准和要求。

建立和维护生产过程和设备的记录和档案,以便进行追溯和审计。

培训和指导生产过程和设备,以确保工人能够正确操作和维护设备。

定期进行生产过程的审计和检查,及时发现问题并采取纠正措施。

交付保证进行产品检测和测试,确保产品符合要求。

确保在产品交付前,对所有相关文档和资料进行审核和检查。

建立和维护产品交付记录和档案,以便进行追溯和审计。

在交付后及时跟进客户的使用情况和反馈,及时解决问题和投诉。

售后服务保证提供及时、有效的售后服务,包括产品维修、保养和退换等。

建立和维护客户档案和反馈系统,以便及时了解客户满意度和改进产品。

及时处理客户的问题和投诉,并记录和跟进解决方案。

产品品质保证计划及举措

产品品质保证计划及举措目标本文档旨在阐明我们的产品品质保证计划及相关举措,确保产品在设计、生产和交付过程中达到高品质标准,满足客户的需求和期望。

品质保证计划设计阶段品质保证在产品设计阶段,我们将采取以下措施确保产品品质:1. 执行严格的设计流程:确保每个产品都经过全面的设计评审和验证,以满足产品规格和标准。

2. 使用优质材料和组件:选择可靠和经过验证的材料和组件来确保产品的性能和寿命。

3. 进行设计验证和模拟测试:通过模拟测试和验证的方式,确保产品在各种使用条件下的可靠性和稳定性。

生产阶段品质保证在产品生产阶段,我们将采取以下措施保证产品品质:1. 实施严格的质量管理体系:建立全面的质量管理流程和标准操作程序,确保产品在生产过程中符合质量要求。

2. 进行生产现场检查和抽样检测:定期对生产现场进行检查,抽样检测产品的关键特性和性能。

3. 培训生产人员:通过培训和教育,提高生产人员的技能和质量意识,以保证产品符合标准。

交付阶段品质保证在产品交付阶段,我们将采取以下措施确保产品品质:1. 严格的出厂检验和测试:对所有产品进行完整的功能和性能测试,确保产品符合技术规范和质量要求。

2. 客户满意度调查:与客户进行沟通和反馈,了解他们的满意度和需求,持续改进产品的品质和性能。

相关举措为了有效实施产品品质保证计划,我们将采取以下举措:1. 建立品质保证团队:组建专业和高效的品质保证团队,负责制定和监督品质保证计划的执行。

2. 建立内部审核机制:定期进行内部审核,检查品质保证计划的有效性和执行情况,并及时采取纠正措施。

3. 与供应商合作:与可靠的供应商建立长期合作关系,确保供应链的稳定性和材料的可靠性。

4. 持续改进和创新:通过持续改进和创新,提高产品的品质和性能,满足客户不断变化的需求。

结论本文档概述了我们的产品品质保证计划及相关举措。

我们将以严格的品质标准和流程,通过有效的措施和合作关系,不断提高产品的品质和性能,以满足客户的需求和期望。

产品质量保证计划

产品质量保证计划在当今竞争激烈的市场环境中,产品质量是企业立足和发展的关键。

为了确保我们的产品能够满足客户的需求和期望,达到高质量的标准,特制定本产品质量保证计划。

一、产品质量目标我们的首要目标是确保产品在性能、可靠性、安全性和耐久性等方面达到或超过行业标准。

具体而言,我们设定了以下质量指标:1、产品合格率不低于 98%,即每生产 100 件产品,至少有 98 件是合格的。

2、客户投诉率低于 2%,及时处理客户投诉,确保客户满意度达到95%以上。

3、产品在规定的使用条件下,平均无故障工作时间不少于 5000 小时。

二、质量保证团队及职责为了实现上述质量目标,我们成立了专门的质量保证团队,包括质量经理、质量工程师、检验员等。

质量经理负责制定和实施质量保证计划,协调各部门之间的质量工作,监督质量目标的完成情况,并定期向高层管理汇报质量状况。

质量工程师负责制定产品的质量标准和检验规范,对生产过程进行质量控制,分析质量问题的原因,并提出改进措施。

检验员负责按照检验规范对原材料、半成品和成品进行检验,确保产品符合质量要求。

三、原材料质量控制原材料的质量直接影响到产品的质量,因此我们必须严格控制原材料的采购和检验。

1、选择合格的供应商,建立供应商评估和管理体系,定期对供应商进行评估和审核,确保供应商能够提供符合质量要求的原材料。

2、制定原材料的检验标准和检验流程,对每批原材料进行检验,检验项目包括外观、尺寸、性能等。

对于关键原材料,还需要进行抽样检测和可靠性试验。

3、对检验不合格的原材料,坚决予以退货,并要求供应商采取改进措施。

同时,对原材料的库存进行管理,确保原材料的质量在储存过程中不受影响。

四、生产过程质量控制生产过程是产品质量形成的关键环节,我们将采取以下措施对生产过程进行质量控制。

1、制定完善的生产工艺流程和作业指导书,确保生产过程的规范化和标准化。

操作人员必须经过培训,熟悉生产工艺和作业要求,严格按照操作规程进行生产。

产品质量保证计划

产品保证计划1 严格控制制造过程中的影响因素:1.1熔化:1.1. 1温度过高会造成铝合金的晶粒粗大,因此,必须控制铝合金的熔化温度(780℃~~800℃),同时做好记录。

1.1.2坩埚刷涂料要均匀,否则会对坩埚有腐蚀,使铝液增铁,影响铸件性能。

1.1. 3回炉料加放过多会造多铁超标,因此,必须控制回炉料,严格按配比操作,保证铸件的化学成份合格,同时做好记录。

1.1. 4精炼温度(710℃~~730℃)要达到要求,并且撇碴要干净,否则会使铝液精炼不完全,有杂质,影响铸件的性能。

1.1.5熔化好的铝液的的成份指标符合顾客提供的图纸要求。

1. 2压铸:1. 2.1铝液的保温温度要在范围之内(650℃~~690℃),温度过高会在压铸时跑水,从而影响铸件的内部质量,易产生气孔;温度过低则会使铸件的表面出现冷隔、欠铸等铸造缺陷。

1. 2.2加工表面不允许存有欠铸、裂纹、及孔眼类等铸造缺陷,机械加工后的表面不允许存有影响使用的铸造缺陷,因此,必须控制压铸工艺,减少铸造缺陷,满足铸件技术要求,同时做好相关记录。

1、2.3机械性能:在熔化过程控制好熔化温度和材料的化学成份,从而保证铸件的机械性能,并符合顾客提供的图纸要求。

1. 3时效:铸件必须经自然时效7天以上。

1. 4机加1.4.1机加产品的位置度、粗糙度、垂直度影响装配的尺寸要求全部满足图纸要求。

1.4.2机加产品要求加工面不允许有碰伤、磕伤、擦伤等现象存在。

1.4.3机加产品加工后清洗要求清洗干净,无毛刺。

1.4.4机加后产品的包装要求牢靠,纸箱不会破损。

2、xxx合件可靠性目标为:2.1 压铸生产铸件的产能是150-160件/8小时,机加生产成品的产能是70件/8小时。

2.2 尺寸精度合格率达到99%,主要尺寸精度合格率达到100%。

2.3铸件质量原因造成顾客退货率和市场退货率控制在15000PPm以内。

2. 4由于铸件质量原因造成顾客退货或市场退货的,我公司负责三包。