3M—6TEU集装箱船船体建造施工工艺

生产船舶施工方法

生产船舶施工方法

本文将介绍一种简单且无法引起法律纠纷的船舶施工方法。

步骤一:准备工作

在开始船舶施工之前,确保准备工作完成。

这包括:

1. 确定船舶施工的具体要求和规划;

2. 确定所需工具、材料和人力资源;

3. 检查和确保施工现场的安全。

步骤二:拆卸工作

拆卸老旧的部件或船体是船舶施工的第一步。

确保按照以下步骤进行拆卸工作:

1. 制定拆卸计划,标记需要拆卸的部件或船体;

2. 使用适当的工具和设备进行拆卸;

3. 妥善处理拆卸下来的部件或船体,包括回收或正确处置。

步骤三:修理和更换

在拆卸完成后,进行船舶修理和更换工作。

按照以下步骤进行:

1. 检查船舶的结构和设备,确定需要修理或更换的部分;

2. 进行必要的焊接、切割、喷漆等修复工作;

3. 根据需要更换老旧或损坏的部件。

步骤四:组装和安装

完成修理和更换后,开始进行船舶组装和安装。

按照以下步骤

进行:

1. 根据船舶设计图纸和规格要求,准确组装船体和设备;

2. 进行系统测试和检查,确保船舶的正常运行;

3. 安装必要的安全设备和配件,以确保船舶的安全性。

步骤五:测试和验收

完成组装和安装后,进行船舶的测试和验收。

按照以下步骤进行:

1. 进行船舶的漏水测试和测量;

2. 进行船舶的试航和系统测试,确保一切正常;

3. 提交相关文档和报告,进行最终验收。

通过遵循以上步骤,我们可以简单而有效地进行船舶施工。

请

务必确保遵守相关法律法规和安全标准,并根据具体情况进行调整。

船舶建造施工工艺

船舶建造施工工艺船舶建造是一项涉及多个领域知识和技能的复杂工程,而船舶建造施工工艺则是其中一个至关重要的环节。

本文将探讨船舶建造施工工艺的主要内容及其在船舶建造过程中的作用。

一、船舶建造施工工艺的概述船舶建造施工工艺是指在船舶设计图纸的基础上,按照特定的工艺要求和施工流程,采用一系列具体的施工方法和技术手段,对船舶进行组装、焊接、切割、涂装等工艺活动的过程。

船舶建造施工工艺包括船体、船板、舾装、设备安装等方面,涉及到船体结构、机械设备、涂漆、电气等多个专业领域。

二、船舶建造施工工艺的流程1. 船体结构施工:船体结构是船舶的骨架,承担着船体的承载和支撑作用。

船体结构施工包括船壳构件的制作、组装、焊接等工艺活动,其中包括船板、船梁、船板龙骨等构件的加工和安装。

2. 船舶设备安装:船舶设备安装是指船舶各种设备和系统的安装调试工作,包括主机、副机、舵机、螺旋桨、输油系统、电气系统等的安装和联调工作。

3. 船舶涂装工艺:船舶涂装是对船舶船髙利用高分子树脂涂料进行表面涂装的一种工艺,用以保护船体、防止腐蚀和提高船舶的外观。

4. 舾装工艺:舾装是指船舶的内部装饰和舒适设施的安装工作,包括船舱布局、内饰装饰、舱口制作等。

三、船舶建造施工工艺的关键技术1. 自动化焊接技术:船舶建造中大量使用焊接工艺,自动化焊接技术可以提高焊接效率和质量,保证船体的密封性和强度。

2. 软化处理技术:船舶在使用过程中会受到海水和海气的侵蚀,因此需要进行软化处理,以延长船体的使用寿命。

3. 压载水舱技术:压载水舱是船舶的重要组成部分,对船舶的浮力和稳定性具有重要影响,需要采用先进的技术对其进行设计和施工。

四、船舶建造施工工艺的发展趋势随着科技的不断进步和船舶建造技术的不断完善,船舶建造施工工艺也在不断发展和创新。

未来,船舶建造施工工艺将主要表现在以下几个方面:1. 数字化设计和制造:船舶建造将更多地采用CAD、CAM等数字化设计和制造技术,提高工艺的精度和效率。

船体整体建造施工工艺设计

船体整体建造施工工艺A、船体建造程序一、准备工作:1、清理打扫水泥船台;2、船台中心部位涂带状红漆;3、用激光经纬仪在红漆带上打(画)出中心线并作为永久标记;4、同时测量并计算出该船台实际倾斜度。

二、排墩1、在中心线位置排放中心墩;2、确定墩位前后倾斜度(一般不超过7/1000);3、墩距不超过2m;4、确定艏艉中心线,做上记号及标杆,以便以后测量船的直线度,测定轴中心的正确度,即舵筒中心的正确度用;5、做好中心各墩的高度。

三、样台及放样样台可用角铁上铺铁板,也可直接铺放在平整地面上,拼好并到好油漆,按型值放样,放样必须准确,否则装配合会有难度。

四、下料在船台墩排好,材料进场后,底板以下构件及扶强材开始下料,如实肋板、水密补板、边纵桁、舭肘桁等,下料样板尺寸要准,划线明确准确,切割力求光顺、平整、无毛刺,较长平直部位,尽量用半自动机切割,并归堆待用。

做好记录。

五、上K桁板在中心墩排好,测量倾斜度后开始上K桁板,船中先上向首、尾铺开,在上K珩板时,板的对接缝不要在墩子上,K桁板对接缝采用刨边机或半自动切割开坡口后焊前打磨,并要用507焊条。

也要注意对接外板缝不能在舱壁或肋部位,最佳位置在距舱壁或肋骨100—150mm以。

在装K桁板同时,着手下双层底的构件,如实肋板、纵桁材,节点肘板,支撑,衬板等。

在装K桁板同时,未装肋板之前,把船肿两边底板A、B、C行板,预先在船台到位,并纵向拼好板缝用自动焊焊好(横向不要焊),此时拍片检查施焊情况。

拼板时焊缝两端安装好引、熄弧极。

六、上纵珩,划K板上的中纵桁安装线K板安装完成后,可上中纵桁,中纵桁下料后,四边坡口,打磨(自动割刀开坡口),用507拼装,与K板必须垂直并固定。

在上主龙筋前除划好主龙筋安装线外,还需划好肋位线,在划肋位线时,一般每道肋位放大1mm~1.5mm,防止焊接收缩面造成船总长缩短。

上中纵桁,按K桁板上的肋距线划肋位线垂直线,K桁斑上肋位线与主龙筋肋位线都是从船中向艏艉进行。

船舶修造工程施工工艺的船体制造与设备安装

船舶修造工程施工工艺的船体制造与设备安装船舶修造工程是一个复杂而精细的过程,其中船体制造与设备安装是其中两个主要环节。

本文将深入探讨船体制造与设备安装的关键步骤和技术要点。

一、船体制造船体制造是船舶修造工程中最为基础和核心的环节之一。

在船体制造过程中,需要注意以下几个方面:1.设计方案:在船体制造前,必须根据船舶的使用要求和功能需求进行详细的设计方案,包括船舶的尺寸、结构和型号等信息。

设计方案必须符合相关的规范和标准。

2.材料选用:船体制造所使用的材料必须具备良好的强度、耐久性和耐腐蚀性能。

一般情况下,船体制造所使用的主要材料包括钢板、铝合金和复合材料等。

材料的选择要根据船舶的使用环境和条件进行合理的考虑。

3.焊接与拼装:在船体制造过程中,焊接和拼装是不可或缺的步骤。

焊接主要用于连接和固定船板和构件,保证船体的整体强度和稳定性。

拼装则是将焊接好的构件按照设计方案进行组装和安装。

4.质量控制:船体制造过程中,必须进行严格的质量控制,以确保船体的质量符合要求。

质量控制包括材料检验、焊接质量检验和舾装质量检验等。

二、设备安装设备安装是船舶修造工程中的另一个重要环节,其中包括船舶主要设备和辅助设备的安装。

1.船舶主要设备安装:船舶主要设备包括主机、发电机组、船舶舵机和锚机等。

设备的安装必须根据设备的技术要求和安装标准进行,确保设备的正常运行和使用。

2.船舶辅助设备安装:船舶辅助设备包括通风设备、给排水设备和消防设备等。

这些设备的安装通常需要根据船舶的布局和功能需求进行合理布置和连接。

3.电气设备安装:船舶的电气设备安装同样是一个重要的环节。

在电气设备安装过程中,必须严格按照电气布线图和连接要求进行,确保电气设备的正常运行和安全使用。

三、船体制造与设备安装的关联船体制造和设备安装是密切相关的,二者相辅相成。

船体制造提供了安装设备的基础和支撑,而设备安装则为船体提供了必要的功能和使用条件。

在船体制造阶段,必须考虑到设备的重量、尺寸和安装位置等因素,提前进行合理的预留和防护措施,为设备的安装提供方便条件。

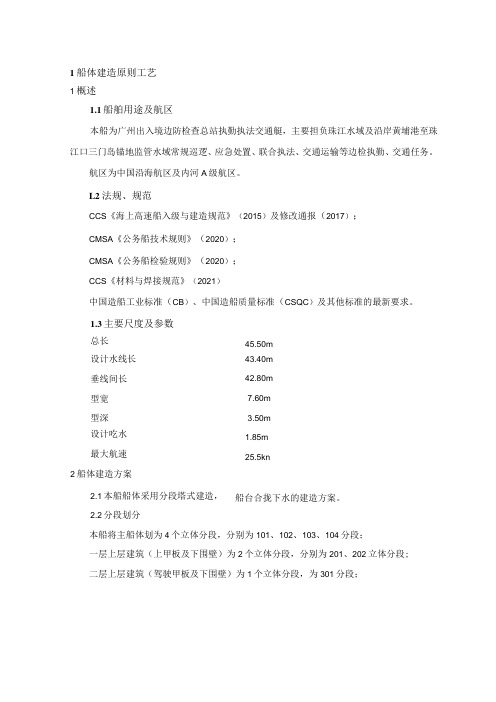

船体建造原则工艺

1船体建造原则工艺1概述1.1船舶用途及航区本船为广州出入境边防检查总站执勤执法交通艇,主要担负珠江水域及沿岸黄埔港至珠江口三门岛锚地监管水域常规巡逻、应急处置、联合执法、交通运输等边检执勤、交通任务。

航区为中国沿海航区及内河A级航区。

L2法规、规范CCS《海上高速船入级与建造规范》(2015)及修改通报(2017);CMSA《公务船技术规则》(2020);CMSA《公务船检验规则》(2020);CCS《材料与焊接规范》(2021)中国造船工业标准(CB)、中国造船质量标准(CSQC)及其他标准的最新要求。

1.3主要尺度及参数总长45.50m设计水线长43.40m垂线间长型宽42.80m 7.60m型深 3.50m设计吃水最大航速2船体建造方案1.85m 25.5kn2.1本船船体采用分段塔式建造,2.2分段划分船台合拢下水的建造方案。

本船将主船体划为4个立体分段,分别为101、102、103、104分段;一层上层建筑(上甲板及下围壁)为2个立体分段,分别为201、202立体分段; 二层上层建筑(驾驶甲板及下围壁)为1个立体分段,为301分段;2.3分段建造简介胎架采取反造甲板胎架(模板每2肋位设置)主船体分段以主甲板为基准面进行反造;上层建筑分段分别以上甲板、驾驶甲板为基准面进行反造。

各分段采取各构件按铺板贴胎、板缝焊接、划线、结构安装、验收、焊接的工艺顺序进行制作全船板材采用数控切割下料,型材采用手工下料。

2.4分段合拢根据本船分段划分特点,本船将按下列合拢顺序进行本船的船台合拢:3船体下料加工工艺程序3.1船体下料工艺准备3.1.1 根据光顺过的型线对图形文件进行校对和修订。

3.1.2 下料指导文件:①放样及样板制作、下料图表及技术表格绘制;②甲板号料拼板、外板号料拼板、舱壁号料拼板;③纵横骨架型材下料、加工线、焊缝线绘制;④各种肘板下料、各种艇装件下料;⑤分段及结构中心线、安装线、对合线、检验线、地面线等绘制。

TEU集装箱船船体建造施工工艺

135M —272TEU集装箱船船体建造施工工艺1、概述1-1本船船型为尖船、方船艉、双渠、四舵并设导流管装置,全船FR0~FR6为艉尖舱;FR6~FR37为机舱;FR37~FR213为舱口大货舱;FR213~FR224为辅机舱;FR224~FR235为艏尖舱。

1-2本船船体建造按“LR”船级社《入级和建造规范》和有关法定检验技术规则;[ CCS质量检验]标准及图纸;生产设计工艺图纸;工艺文件要求等有关技术文件。

1-3主尺度:船长135.00M船宽11.40M型深 3.95M满载吃水 3.50M肋距:FR0~FR37 0.50MFR212~FR235FR37~FR212 0.60M梁拱0.20M1-4船体材料:⑴本船船体结构?用钢材为“LR”船级社认可的船用结构钢,应符合“LR”船级社《入级和建造规范》要求。

全船船用板材及型材,根据规格要求进行预处理。

⑵焊接材料①埋弧自动焊焊丝及焊剂选用H08A;选配焊剂431或430均可。

②CO2气保焊焊丝选用H08Mnzsi。

③手工焊焊条:船体合拢焊;主副机座、系缆设备及盘轮系、轴系等重要结构均采用E5015低氢焊条,船体其它结构选用E3015酸性焊条。

1-5船体结构:本船主船体结构:FR0~6为单底、单舷侧、单甲板;FR6~37为单底、双舷侧、单甲板;FR37~213为双底、双舷侧、单甲板;FR213~224为双底、双舷侧、双甲板;FR224~235为双底、单舷侧、单甲板。

本船结构型式均横骨架式。

2、船体建造方案:根据本厂起重设备、生产场地、生产加工设备及船体分段转场运输,起吊能力等因素;⑴FR0~FR6艉分段采用反身建造法;⑵FR6~FR37机舱分段、船体分段采用反身建造法;其舷侧箱体采用卧式建造法;⑶FR37~FR21大货舱双层底分段采用正造法;其舷侧箱底分段采用卧式建造法;⑷FR213~FR224辅机舱双层分段采用反身建造法;其舷侧箱体分段采用卧式建造法;其升高甲板及平台甲板平面分段和FR224~FR235艏分段均采用反身建造法。

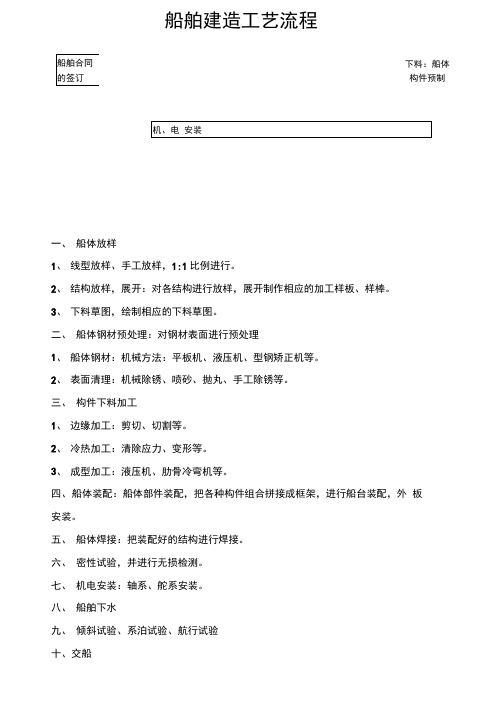

船舶建造工艺流程

一、 船体放样1、 线型放样、手工放样,1:1比例进行。

2、 结构放样,展开:对各结构进行放样,展开制作相应的加工样板、样棒。

3、 下料草图,绘制相应的下料草图。

二、 船体钢材预处理:对钢材表面进行预处理1、 船体钢材:机械方法:平板机、液压机、型钢矫正机等。

2、 表面清理:机械除锈、喷砂、抛丸、手工除锈等。

三、 构件下料加工1、 边缘加工:剪切、切割等。

2、 冷热加工:清除应力、变形等。

3、 成型加工:液压机、肋骨冷弯机等。

四、 船体装配:船体部件装配,把各种构件组合拼接成框架,进行船台装配,外 板安装。

五、 船体焊接:把装配好的结构进行焊接。

六、 密性试验,并进行无损检测。

七、 机电安装:轴系、舵系安装。

八、 船舶下水九、 倾斜试验、系泊试验、航行试验十、交船下料:船体 构件预制船舶合同图纸材料放样下料:船体的签订设计采购构件预制船舶机、电密性船体船台下水安装试验焊接装配倾斜系泊航行交船试验试验试验一、船体放样1、线型放样、手工放样,1:1 比例进行。

2、结构放样,展开:对各结构进行放样,展开制作相应的加工样板、样棒。

3、下料草图,绘制相应的下料草图。

二、船体钢材预处理:对钢材表面进行预处理1、船体钢材:机械方法:平板机、液压机、型钢矫正机等。

2、表面清理:机械除锈、喷砂、抛丸、手工除锈等。

三、构件下料加工1、边缘加工:剪切、切割等。

2、冷热加工:清除应力、变形等。

3、成型加工:液压机、肋骨冷弯机等。

四、船体装配:船体部件装配,把各种构件组合拼接成框架,进行船台装配,外板安装。

五、船体焊接:把装配好的结构进行焊接。

六、密性试验,并进行无损检测。

七、机电安装:轴系、舵系安装。

八、船舶下水九、倾斜试验、系泊试验、航行试验十、交船。

3600 TEU集装箱船建造方案设计

Shipbuilding Technology Research3 600 TEU集装箱船建造方案设计朱雨雷,伍平平(舟山中远海运重工有限公司,浙江舟山 316131)摘要:集装箱船特点是线型变化大、精度要求高,相对于其他常规船型,建造难度较大。

针对造船领域集装箱船建造方案策划所需考虑的多种因素,进行研究探讨,以3 600 TEU集装箱船为例,介绍集装箱船建造方案策划的各项举措,保障项目成功实施。

关键词:集装箱船;建造方案;设计中图分类号:U671.4 文献标志码:A DOI:10.14141/j.31-1981.2021.01.005Design on Construction Scheme of 3 600 TEU Container ShipZHU Y ulei, WU Pingping(COSCO SHIPPING Heavy Industry (Zhoushan) Co., Ltd., Zhoushan 316131, Zhejiang, China) Abstract: Container ships are characterized by large type changes and high accuracy requirements. Compared with other conventional ship types, it is relatively difficult to build. The various factors that needto be considered in the construction planning of container ships in the field of shipbuilding are studied.T aken a 3 600 TEU container ship as an example, the various measures of container ship construction planning are introduced to ensure the successful implementation of the project.Key words: container ship; construction plan; design0 引言船舶建造是一项庞大的综合工程,其中建造方案是船舶制造的重要组成部分,是每个项目的建造指导性文件,用以指导项目的生产、工艺和管理等方面的工作。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

135M —406TEU集装箱船船体建造施工工艺1、概述1-1本船船型方艏方艉、双桨双舵并设置导流管装置,全船FR0~FR19为艉尖舱;FR19~FR39为机舱;FR39~FR44为隔离舱;FR44~FR237为货舱;FR237~FR250为辅机舱;FR250~O为艏尖舱。

1-2本船船体建造按LR ”船级社《入级和建造规范》和有关法定检验技术规则及图纸和CCS检验标准及生产设计图纸建造工艺等有关技术文件。

1-3主尺度:船长134.92M两柱间长132.54M船宽15.00M型深 4.90M满载吃水 3.60M肋距0.52M梁拱0.200M1-4船体结构:本船主船体为双层底、双舷侧、单甲板、大舱口;艏艉尖舱、机舱及辅机舱均为单底、单舷侧、单甲板;艉甲板室为半埋入式。

该船结构形式:1/ 15货舱区;双层底;舷侧箱体均为混合骨架式,艏艉舱、机舱、辅机舱及甲板室均为横骨架式结构。

1-5船体材料:⑴本船船体采用钢材经LR ”船级社认可,应符合LR ”船级社《入级和建造规范》技术要求。

全船板材及型材,根据规定的要求进行预处理。

⑵ 焊接材料①埋弧自动焊焊丝及焊剂选用。

对AH36高强度结构钢,选用H08MnA焊丝,选配焊剂430;其它普通结构钢均采用H08A焊丝,选配焊剂430或431均可采用。

②CO2气保焊丝的选用;对AH36高强度结构钢,选用H08Mn z siA焊丝;其它普通结构钢均选用H08 Mn 2si 焊丝。

③手工焊焊条的选用;对AH36高强度结构钢焊缝,大环缝及重要结构焊缝均采用E5015氐氢焊条,船体其它结构选用4303酸性焊条。

2、船体建造方案:根据本厂起重设备、生产场地、生产加工设备及船体分段转场运输,起吊2/ 15能力等因素;⑴FR0~FR19<即卩101艉分段)采用反身建造法;⑵FR19~FR44<BL102机舱双层底分段)采用反身建造法;舷侧<SL102p/s)分段采用卧式建造法;⑶FR44~FR237<BL201~BL208货舱双层底分段)采用正造法;舷侧<SL201~SL208p/s分段)采用卧式建造法;⑷FR237~FR250<BL301辅机舱双层分段)采用反身建造法;舷侧<SL301p/s分段)采用卧式建造法;其FR237~FR250较甲板及平台甲板分段采用反身建造法;⑸FR250~® <即301艏分段)采用反身建造法;⑹103甲板室分段采用平面分段制造然后组成立体分段;2-1分段划分和分段布置<详见生产设计分段划分图>2-2船体建造程序:2-2-1部件与组合件的装配一一将加工各种零件组成部件和组合件<小合拢)2-2-2分段制造一一将各种零件、部件组合件组成分段< 中合拢)2-2-3将各分段及组合件、部件组成船体< 大合拢)2-3船舶建造工艺流程:生产设计各种零件、构件数控下料及加工零件、构件装配及组合件组装船体分段的各种板件拼板埋弧自动焊各分段胎架制作各分段制造各分段船台大合拢各分段合拢缝的焊接焊缝无损探伤检测船体各舱室密性实验-------------------------------------- >------- 船、机、电弋舾装件的装焊船体除锈涂装机电安装各居住舱室装潢3/ 15机电设备调试和系泊实验航行实验船、机、电消缺交船。

2-4 FR44~FR237<201~208双层底分段制造工艺流程;分段胎架制作各构件装配和船底外板及内底板拼板自动焊 巡检船底外板上胎架定位及勘划结内底“H 钢的及各肋板、加强筋的安装待大合拢。

2-5 FR44~FR237<201~208舷侧箱体制造工艺流程:舷侧肋板 -------- *外舷纵向扁钢及各加筋板安装报检一焊接及打磨光洁2-6 FR0~FR19<101)艉分段制造工艺流程;甲板及平台板上胎架定位及勘划结构安装理论—报「分段翻身 内部除锈涂㈠ 分段待大合拢4 / 152-7 FR250H 艏<302艏分段)制造工艺流程与 “2”条款工艺流程相似 2-8 FR19~FR44<102机舱分段)和FR237~FR250<301辅机舱分段);双层底分段构安装理论线报检船底纵向扁钢及纵桁材安装 实肋板安装报检----- ^构焊接及打磨光洁 内底板的安装报检分段焊接打磨光洁报检 脱胎架*分段完整的报检及数据检测分段内除锈涂装分段胎架制作巡检构件装配和内外舷侧拼板自动焊.内舷侧上胎架定位及勘划结构理论线内舷纵向扁钢安装报检外舷恻板的安装分段焊接打磨光洁脱胎架分段完整性扌报检及数据检测分段内除锈涂一 待大合拢。

分段胎架制作构件部件装配及板件拼板自动焊安装肋板及压载舱横向框架和横壁 安装纵向构件、纵壁及各种连接肘板 安装舷侧艉封顶板和平板一'分段结构焊接打磨光】—卜壳板分段板缝及结构焊接及打磨光洁脱胎架 f 段完整性报检验员及检测及舷侧箱体分段,分段工艺流程与“24”条款工艺流程相似。

2-9船台大合拢顺序:<参照分段划分图>船台勘划船体中心线;船底基准线及肋骨检验线船舒墩----- > BL204分段船台定位一3/BL205分段合拢BL206/BL202 及SL204p/s合拢BL201/BL207及SL203p/s/SL205p/s分段合拢 ----- BL102/BL208 及SL202 --- 206p/s分段合拢101/BL301 及SL201p/s/207p/s分段合拢302及SL102p/s/SL208p/s分段一SL301p/s分段合拢一段合拢103分段合拢3、船体建造对各工艺阶段和各工序生产过程中的工艺技术要求:3-1、船体线型放样:根据线型图及型值采用电脑1:1实尺放样。

3-1-1、船体线型放样时,对线型图中的型值的修改一般不超过线型图中的图面比例。

3-1-2、船体线型放样时,对船体主要尺度{总长、型宽、型深};船体艏艉,舭部形状甲板边线型值和轴线尺寸,均不允许修改。

3-1-3、船体外板、甲板、舱壁板排板时,应根据板材规格,船体结构;外板加工能力,同时,结合《建造规范》有关规定和分段的加放余量等因素,在提高钢材充分利用率的前提下,应注意以下几点;⑴、船体外板,甲板排板时,应保证船底平板龙骨,舭部外板,舷侧顶列板,甲板边板及重要区域结构板的加厚尺寸均应符合{规范}和图纸等有关技术要求。

⑵、船体外板,甲板排板时,船体平直面部分的板缝要求排成一条直5/ 15 线,曲面部分的板缝要求光顺,整齐,以保证板缝美观;根据{规范} 有关规定:对接板缝之间的平行距离应>100mm板缝与结构角焊缝平行距离应>50mm其板缝之间应尽量避免尖角相交,若无法避免时,其交角>15。

⑶、放样完工后应提供完整的下料草图,下料数据,零构件的排板套料草图及加工样板,下料清册等,并标明零构件的编码代号,加工符号,安装理论线及余量的加放等因素。

3-2、进厂原材料的管理;3-2-1、进厂入库的原材料{若要求板材进行预处理的,必须经预处理后入库}应检查钢材表面是否有麻点,夹渣,夹层及同板差等缺陷,同时核对钢材的材质、规格、数量和钢材“质保书”等,方能入库。

3-2-2、仓库保管员应根据钢材规格,材质分别掛牌堆放。

3-3、船体板件、零构件的下料号料:3-3-1、船体结构件下料前,应校对钢材的规格,材质,对钢材有明显的变形的应进行矫平,校直后进行下料,同时应检查其表面是否有缺陷和污物。

3-3-2、根据计算机的编程数控套料程序切割下料,若采用手工下料构件的直线部分应尽量采用自动或半自动切割机下料,手工下料时,其切割边缘无明显的“锯齿形”,应保证切割边缘的光洁度。

其切割边缘光洁度技术要求见{ CCS} 质量检验标准。

3-3-3、构件下料时,应尽量减少内结构件的接头,若构件相接时,接长部分应》500mm其按头应尽量避免在构件的端部;“ T”构件的面板与腹板的接头应相互错开》100mm其接头应开“ V’型剖口焊透。

{剖口要求见生产设计分段图}3-3-4、对板厚差》4mm的对接缝,应削斜过渡,其削斜长度应不小于板厚差的4 倍{削斜结点图见生产设计分段图}3-3-5、零构件号料时,应标明工程代号,零构件名称和数量,并号上安装,加工理论线,加工符号及加工装配余量线等。

3-4、零构件的加工;3-4-1 、钢板弯曲和型材的弯制加工,应尽量采用冷加工的方法;若有部分零。

构件采用热加工时,其加热温度应V 900 C;加热重复次数不得超过6/ 15 三次以防降低钢材强度。

对零构件冷或热加工时,表面要求光顺、光洁、无明显的压痕、皱折及“桔皮状”等缺陷。

3-4-2、零构件的机械剪切、折边、火焰切割等应确保零构件的外型尺寸,其误差w 1mm切割自由边打磨光洁。

3-4-3、对埋弧自动焊的钢板边缘加工,若采用刨边或铣边时,其边缘的直线度应控制w 1mm若采用自动或半自动切割其板边缘直线度〉 1.5mm其边缘应打磨光洁。

3-5、部件,组合件的装配;{小合拢}3-5-1、“「型件的预制前应将该腹板、面板矫平、校直后进行装配;腹板与面板装配后应加临时支撑固定后施焊;施焊后应矫平、校直打磨光洁。

3-5-2、肋骨框架和半框架的装配;⑴、铁样台放样前,对样台应保证平整,其不平度〉2mm/m放样时,其线型与型值或样板的误差w 1.5mm其型线应用洋冲打制,同时打制肋位号码。

⑵、肋骨框架预制时,其框架与铁样台的型线误差w 1mm同时应保证肋骨与舭肘板及梁肘板的搭接长度符合图纸要求;框架装成型后应加临时支撑固定后施焊;并将舷侧桁安装位置线,板缝线等标注在框架上{用洋冲打制}。

3-6、船体外板、内底板、内舷侧、甲板板缝等埋弧自动焊;3-6-1、焊接前的准备;⑴、钢板拼板前,板边端面若有加工条件,应进行刨边或铣边;若无加要条件亦可采用其它方法加工,但必须保证板缘直线度w 1.5mm,拼板间隙〉2mm板边端面和板缝两边100mm范围内打磨光洁;拼板时的点焊长度10mm点焊间距100~150mmO⑵、焊接前焊剂应烘焙2~3小时,其烘焙温度250~300 C,保温1-O O2小时,其温度100 C-200 C;同时自动焊机的焊参数应在试板上调试好方能进行施焊。

焊接引弧板的规格150*25mm⑶、埋弧自动焊的焊接参数的选择{根据焊机型号选择焊接参数}例如:使用M-Z-1000型<EA-1000>^机,交流电源的焊接参数如下;7 / 153-6-2、埋弧自动焊:⑴、自动焊接时,应控制焊接缝的增强高度,一般在0.5mm左右,〉2mm;焊缝宽{板厚在7~14mm}—般控制在18~22mm,〉25mm。

⑵、板缝正面施焊后,反面应用碳刨清根出白,打磨光洁后进行施焊。