MG996R舵机控制说课讲解

mg996r舵机控制板

mg996r舵机控制板章节一:引言(约200字)MG996R舵机是一种常见的模型舵机,具有较大的扭矩和精确的控制性能。

为了更好地控制该舵机,本文设计了一种MG996R舵机控制板。

本文将介绍该控制板的设计原理、硬件实现、软件编程以及实验结果,并分析其优缺点。

通过对MG996R舵机的控制,可以用于模型飞机、机器人等领域。

章节二:设计原理(约300字)MG996R舵机控制板的设计原理主要包括电路选型、电机驱动和通信接口。

该控制板采用STM32微控制器作为主控芯片,具有较高的计算能力和丰富的外设接口。

电路选型上,采用了稳压电源和升压电路,保证舵机工作的稳定性和可靠性。

电机驱动上,采用PWM信号控制舵机的转动角度,并通过H桥电路驱动舵机的旋转方向。

通信接口上,采用串口通信与外部设备进行数据交互。

章节三:硬件实现(约300字)MG996R舵机控制板的硬件实现主要包括主控芯片、电机驱动电路和通信模块。

主控芯片使用STM32F103C8T6,该芯片具有高性能和低功耗的特点。

电机驱动电路包括稳压电源、升压电路和H桥电路,稳压电源为舵机提供稳定的电压,升压电路为舵机提供较大的电流。

通信模块采用串口通信与其他设备进行数据传输。

通过这些硬件组件的配合,实现对MG996R 舵机的精确控制。

章节四:软件编程与实验结果(约200字)MG996R舵机控制板的软件编程主要包括舵机控制算法和通信协议的实现。

舵机控制算法采用PWM波控制舵机精确的旋转角度,通过改变PWM信号的占空比来控制舵机的转动。

通信协议采用串口通信的方式,实现与其他设备之间的双向数据传输。

在实验中,通过连接MG996R舵机并通过控制板进行控制,可以实现舵机的精确控制。

实验证明了该控制板的稳定性和可靠性。

总结(约100字)本文介绍了一种MG996R舵机控制板的设计原理、硬件实现、软件编程及实验结果。

通过对MG996R舵机的控制,可以广泛应用于模型飞机、机器人等领域。

舵机精简讲解

舵机------孟令军2014.8.13-------更多请关注我的百度文库》》什么是舵机?【舵机定义】舵机简单的说就是集成了直流电机、电机控制器和减速器等,并封装在一个便于安装的外壳里的伺服单元。

能够利用简单的输入信号比较精确的转动给定角度的电机系统。

它是一个可以调制偏转角度的电机,从而用于一些车、体机器人的方向调制。

伺服马达三条线中白色的线是控制线,接到控制芯片上。

中间的是SERVO工作电源线(红色),一般工作电源是5V。

第三条是地线。

》》如何选择舵机呢??【参数】⑴转速转速由舵机无负载的情况下转过60°角所需时间来衡量,常见舵机的速度一般在0.11/60°~0.21S/60°之间。

⑵转矩舵机扭矩的单位是KG·CM,这是一个扭矩单位。

可以理解为在舵盘上距舵机轴中心水平距离1CM 处,舵机能够带动的物体重量。

⑶电压较高的电压可以提高电机的速度和扭矩,舵机推荐的电压一般都是4.8V或6V。

⑷尺寸、重量和材质舵机的功率(速度×转矩)和舵机的尺寸比值可以理解为该舵机的功率密度,一般同样品牌的舵机,功率密度大的价格高。

塑料齿轮的舵机在超出极限负荷的条件下使用可能会崩齿,金属齿轮的舵机则可能会电机过热损毁或外壳变形。

所以材质的选择并没有绝对的倾向,关键是将舵机使用在设计规格之内。

所以:选择舵机需要在计算自己所需扭矩和速度,并确定使用电压的条件下,选择有150%左右甚至更大扭矩富余的舵机。

》》舵机如何调控???【模拟舵机及其控制原理】工作原理是控制电路接收信号源的控制脉冲,并驱动电机转动;齿轮组将电机的速度成大倍数缩小,并将电机的输出扭矩放大响应倍数,然后输出;电位器和齿轮组的末级一起转动,测量舵机轴转动角度;电路板检测并根据电位器判断舵机转动角度,然后控制舵机转动到目标角度或保持在目标角度。

模拟舵机需要一个外部控制器(遥控器的接收机)产生脉宽调制信号(可以用pwm模块)来告诉舵机转动角度,脉冲宽度是舵机控制器所需的编码信息。

舵机控制板使用说明

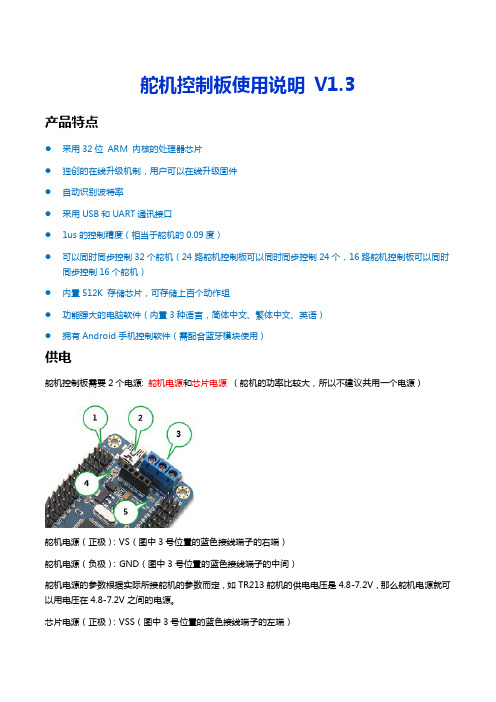

舵机控制板使用说明V1.3产品特点●采用32位ARM 内核的处理器芯片●独创的在线升级机制,用户可以在线升级固件●自动识别波特率●采用USB和UART通讯接口●1us的控制精度(相当于舵机的0.09度)●可以同时同步控制32个舵机(24路舵机控制板可以同时同步控制24个,16路舵机控制板可以同时同步控制16个舵机)●内置512K 存储芯片,可存储上百个动作组●功能强大的电脑软件(内置3种语言,简体中文、繁体中文、英语)●拥有Android手机控制软件(需配合蓝牙模块使用)供电舵机控制板需要2个电源: 舵机电源和芯片电源(舵机的功率比较大,所以不建议共用一个电源)舵机电源(正极):VS(图中3号位置的蓝色接线端子的右端)舵机电源(负极):GND(图中3号位置的蓝色接线端子的中间)舵机电源的参数根据实际所接舵机的参数而定,如TR213舵机的供电电压是4.8-7.2V,那么舵机电源就可以用电压在4.8-7.2V之间的电源。

芯片电源(正极):VSS(图中3号位置的蓝色接线端子的左端)芯片电源(负极):GND(图中3号位置的蓝色接线端子的中间)VSS的要求是6.5-12V,如果芯片供电是从VSS端口输入的,那么电源的电压必须是6.5-12V之间。

另外:1. 图中2号位置的USB接口可以给芯片供电,所以USB接口和VSS端口,任选其一即可。

2. 图中1号位置也可以给芯片供电,标记为5V和GND,5V是正极,GND是负极,供电电源的电压必须是5V。

3. 1234. 图中4号位置的绿色LED灯是芯片电源正常的指示灯,绿色灯亮,表示芯片供电正常,绿色灯灭,表示芯片供电异常。

5. 图中5号位置的绿色LED灯是舵机电源正常的指示灯,绿色灯亮,表示舵机供电正常,绿色灯灭,表示舵机供电异常。

2安装驱动驱动下载地址:/down/usc_driver.exe (全部是小写)直接双击usc_driver.exe ,点击下一步即可安装驱动。

舵机及转向控制原理

舵机及转向控制原理(总3页) -CAL-FENGHAI.-(YICAI)-Company One1-CAL-本页仅作为文档封面,使用请直接删除舵机及转向控制原理1、概述2、舵机的组成3、舵机工作原理4、舵机选购5、舵机使用中应注意的事项6、辉盛S90舵机简介7、如何利用程序实现转向8、51单片机舵机测试程序1、概述舵机也叫伺服电机,最早用于船舶上实现其转向功能,由于可以通过程序连续控制其转角,因而被广泛应用智能小车以实现转向以及机器人各类关节运动中,如图1 、图2 所示。

图1 舵机用于机器人图2 舵机用于智能小车中舵机是小车转向的控制机构,具有体积小、力矩大、外部机械设计简单、稳定性高等特点,无论是在硬件设计还是软件设计,舵机设计是小车控制部分重要的组成部分,图3为舵机的外形图。

图3 舵机外形图2、舵机的组成一般来讲,舵机主要由以下几个部分组成,舵盘、减速齿轮组、位置反馈电位计、直流电机、控制电路等,如图4、图5所示。

图4 舵机的组成示意图图5 舵机组成舵机的输入线共有三条,如图6所示,红色中间,是电源线,一边黑色的是地线,这辆根线给舵机提供最基本的能源保证,主要是电机的转动消耗。

电源有两种规格,一是4.8V,一是6.0V,分别对应不同的转矩标准,即输出力矩不同,6.0V对应的要大一些,具体看应用条件;另外一根线是控制信号线,Futaba的一般为白色,JR的一般为桔黄色。

另外要注意一点,SANWA的某些型号的舵机引线电源线在边上而不是中间,需要辨认。

但记住红色为电源,黑色为地线,一般不会搞错。

图6 舵机的输出线3、舵机工作原理控制电路板接受来自信号线的控制信号,控制电机转动,电机带动一系列齿轮组,减速后传动至输出舵盘。

舵机的输出轴和位置反馈电位计是相连的,舵盘转动的同时,带动位置反馈电位计,电位计将输出一个电压信号到控制电路板,进行反馈,然后控制电路板根据所在位置决定电机转动的方向和速度,从而达到目标停止。

舵机及其转向控制基本原理

舵机及转向控制原理1、概述2、舵机的组成3、舵机工作原理4、舵机选购5、舵机使用中应注意的事项6、辉盛S90舵机简介7、如何利用程序实现转向8、51单片机舵机测试程序1、概述舵机也叫伺服电机,最早用于船舶上实现其转向功能,由于可以通过程序连续控制其转角,因而被广泛应用智能小车以实现转向以及机器人各类关节运动中,如图1 、图2 所示。

图1 舵机用于机器人图2 舵机用于智能小车中舵机是小车转向的控制机构,具有体积小、力矩大、外部机械设计简单、稳定性高等特点,无论是在硬件设计还是软件设计,舵机设计是小车控制部分重要的组成部分,图3为舵机的外形图。

图3 舵机外形图2、舵机的组成一般来讲,舵机主要由以下几个部分组成,舵盘、减速齿轮组、位置反馈电位计、直流电机、控制电路等,如图4、图5所示。

图4 舵机的组成示意图图5 舵机组成舵机的输入线共有三条,如图6所示,红色中间,是电源线,一边黑色的是地线,这辆根线给舵机提供最基本的能源保证,主要是电机的转动消耗。

电源有两种规格,一是4.8V,一是6.0V,分别对应不同的转矩标准,即输出力矩不同,6.0V对应的要大一些,具体看应用条件;另外一根线是控制信号线,Futaba的一般为白色,JR的一般为桔黄色。

另外要注意一点,SANWA的某些型号的舵机引线电源线在边上而不是中间,需要辨认。

但记住红色为电源,黑色为地线,一般不会搞错。

图6 舵机的输出线3、舵机工作原理控制电路板接受来自信号线的控制信号,控制电机转动,电机带动一系列齿轮组,减速后传动至输出舵盘。

舵机的输出轴和位置反馈电位计是相连的,舵盘转动的同时,带动位置反馈电位计,电位计将输出一个电压信号到控制电路板,进行反馈,然后控制电路板根据所在位置决定电机转动的方向和速度,从而达到目标停止。

其工作流程为:控制信号→控制电路板→电机转动→齿轮组减速→舵盘转动→位置反馈电位计→控制电路板反馈。

流,才可发挥舵机应有的性能。

舵机的控制信号周期为20MS的脉宽调制(PWM)信号,其中脉冲宽度从0.5-2.5MS,相对应的舵盘位置为0-180度,呈线性变化。

电子工业 mg996r舵机控制

mg996r舵机控制Chapter 1: Introduction近年来,机器人技术得到了快速发展,成为了人类生活的重要组成部分。

在机器人控制技术中,舵机被广泛应用于物体的运动控制中。

其中,MG996R舵机作为一种常见的舵机类型,具有体积小、扭矩大、速度快等特点,在机器人控制领域受到广泛关注。

Chapter 2: MG996R舵机概述MG996R舵机是一种数字化舵机,由电机、控制电路和位置反馈系统组成。

它采用PWM脉宽调制信号进行控制,可以实现连续运动和精确定位。

其重要特性包括扭矩、速度、精度和工作电压。

其中,扭矩是指舵机输出力矩的能力,速度是指舵机旋转的速度,精度是指舵机可以实现的位置定位的精确度,工作电压是指舵机的额定电压范围。

Chapter 3: MG996R舵机控制方法为了实现对MG996R舵机的精确控制,可以采用多种方法。

其中,一种常见的控制方法是使用单片机通过PWM信号来控制舵机的转动角度。

通过调整PWM的占空比可以改变舵机的转动角度。

另外,还可以使用PID控制算法来实现对舵机位置的精确控制。

PID控制算法通过反馈信号和期望位置之间的差异来调整PWM信号,以实现舵机位置的稳定控制。

Chapter 4: MG996R舵机应用案例MG996R舵机广泛应用于各种机器人控制领域。

例如,在机器人臂上使用MG996R舵机可以实现机械臂的多轴运动控制;在自主导航机器人中使用MG996R舵机可以实现机器人的移动和转向控制;在机器人摄像头控制中使用MG996R舵机可以实现视角的调节和转动。

除此之外,MG996R舵机还可以应用于智能家居领域,例如控制窗帘的开合、控制门锁的解锁等。

总结:本论文主要介绍了MG996R舵机的概述、控制方法和应用案例。

通过对MG996R舵机的详细描述和分析,可以更好地理解和应用该舵机在机器人控制领域的作用。

未来,随着机器人技术的不断发展,相信MG996R舵机将在更多的领域得到应用和改进,进一步提升机器人控制的精确性和效率。

舵机与舵回路课件

铰链力矩Mj近似写为:

式中系数

表示单位舵偏角产生的铰链力矩.

作用于舵机的铰链力矩的特点:

• 在舵面类型与几何形状一定的情况下,相同舵偏角产 生的铰链力矩,随飞行状态而改变, 动压Q越大,铰链力 矩也越大;

• 铰链力矩的方向(或者说系数 状态改变.

的符号)也随飞行

气压中心 舵面转轴

V

V

17

4.2.2 舵机的动特性

增量Q为:Q=K1x-C1P,式中Q, x, P为相对于平衡状态的 各增量值;

27

实际上,滑阀输出的流量除补充活塞移动推出的那部分 流量外,还必须补偿:

• 从作动筒高压腔经活塞的柱面与作动筒壁之间的缝隙 流入作动筒低压腔的漏油量QL;

• 由于油液压缩性引起的油液密度变化和高压油流过非 刚体的油管与作动筒壳体引起的体积变化有关的那部分 流量QV.

上式描述的滑阀输出流量Q与负载P之间的关系又称滑阀的负

载特性,如下图(a)所示,也是一族非线性曲线,可同分析电动

舵机一样,采用线性化的处理方法来研究液压舵机的动特性,

如图(b)所示.

Q

Q

X4 X3 X2 X1

P (a)实际的

X4 X3 X2 X1

P (b)线性化的

滑阀相对于平衡状态(P和x均为常数)做增量运动时,输出流量的

第四章 舵机与舵回路

1. 舵机的工作原理 ❖ 电动舵机; ❖ 电动液压舵机 4.2 舵机的特性分析 4.3 舵回路

1

第四章 舵机与舵回路-

舵回路(伺服系统) —

概述

是飞行自动控制系统中一个不可缺少的组成部分;

指令模型装置 按照 敏感元件输出 的电信号去操纵舵面,实现飞机

角运动或轨迹运动的自动稳定和控制。

(完整)MG996R舵机控制

MG996R舵机控制方法红:+5v,棕:GND,黄:信号基于单片机的舵机控制方法具有简单、精度高、成本低、体积小的特点,并可根据不同的舵机数量加以灵活应用。

在机器人机电控制系统中,舵机控制效果是性能的重要影响因素.舵机可以在微机电系统和航模中作为基本的输出执行机构,其简单的控制和输出使得单片机系统非常容易与之接口。

舵机是一种位置伺服的驱动器,适用于那些需要角度不断变化并可以保持的控制系统。

其工作原理是:控制信号由接收机的通道进入信号调制芯片,获得直流偏置电压。

它内部有一个基准电路,产生周期为20ms,宽度为1.5ms的基准信号,将获得的直流偏置电压与电位器的电压比较,获得电压差输出。

最后,电压差的正负输出到电机驱动芯片决定电机的正反转.当电机转速一定时,通过级联减速齿轮带动电位器旋转,使得电压差为0,电机停止转动。

图1舵机的控制要求舵机的控制信号是PWM信号,利用占空比的变化改变舵机的位置。

一般舵机的控制要求如图1所示.单片机实现舵机转角控制可以使用FPGA、模拟电路、单片机来产生舵机的控制信号,但FPGA成本高且电路复杂。

对于脉宽调制信号的脉宽变换,常用的一种方法是采用调制信号获取有源滤波后的直流电压,但是需要50Hz(周期是20ms)的信号,这对运放器件的选择有较高要求,从电路体积和功耗考虑也不易采用.5mV以上的控制电压的变化就会引起舵机的抖动,对于机载的测控系统而言,电源和其他器件的信号噪声都远大于5mV,所以滤波电路的精度难以达到舵机的控制精度要求。

也可以用单片机作为舵机的控制单元,使PWM信号的脉冲宽度实现微秒级的变化,从而提高舵机的转角精度。

单片机完成控制算法,再将计算结果转化为PWM信号输出到舵机,由于单片机系统是一个数字系统,其控制信号的变化完全依靠硬件计数,所以受外界干扰较小,整个系统工作可靠.单片机系统实现对舵机输出转角的控制,必须首先完成两个任务:首先是产生基本的PWM周期信号,本设计是产生20ms 的周期信号;其次是脉宽的调整,即单片机模拟PWM信号的输出,并且调整占空比。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

M G996R舵机控制

MG996R舵机控制方法

红:+5v,棕:GND,黄:信号

基于单片机的舵机控制方法具有简单、精度高、成本低、体积小的特点,并可根据不同的舵机数量加以灵活应用。

在机器人机电控制系统中,舵机控制效果是性能的重要影响因素。

舵机可以在微机电系统和航模中作为基本的输出执行机构,其简单的控制和输出使得单片机系统非常容易与之接口。

舵机是一种位置伺服的驱动器,适用于那些需要角度不断变化并可以保持的控制系统。

其工作原理是:控制信号由接收机的通道进入信号调制芯片,获得直流偏置电压。

它内部有一个基准电路,产生周期为20ms,宽度为1.5ms的基准信号,将获得的直流偏置电压与电位器的电压比较,获得电压差输出。

最后,电压差的正负输出到电机驱动芯片决定电机的正反转。

当电机转速一定时,通过级联减速齿轮带动电位器旋转,使得电压差为0,电机停止转动。

图1舵机的控制要求

舵机的控制信号是PWM信号,利用占空比的变化改变舵机的位置。

一般舵机的控制要求如图1所示。

单片机实现舵机转角控制

可以使用FPGA、模拟电路、单片机来产生舵机的控制信号,但FPGA成本高且电路复杂。

对于脉宽调制信号的脉宽变换,常用的一种方法是采用调制信号获取有源滤波后的直流电压,但是需要50Hz(周期是20ms)的信号,这对运放器件的选择有较高要求,从电路体积和功耗考虑也不易采用。

5mV以上的控制电压的变化就会引起舵机的抖动,对于机载的测控系统而言,电源和其他器件的信号噪声都远大于5mV,所以滤波电路的精度难以达到舵机的控制精度要求。

也可以用单片机作为舵机的控制单元,使PWM信号的脉冲宽度实现微秒级的变化,从而提高舵机的转角精度。

单片机完成控制算法,再将计算结果转化为PWM信号输出到舵机,由于单片机系统是一个数字系统,其控制信号的变化完全依靠硬件计数,所以受外界干扰较小,整个系统工作可靠。

单片机系统实现对舵机输出转角的控制,必须首先完成两个任务:首先是产生基本的PWM周期信号,本设计是产生20ms的周期信号;其次是脉宽的调整,即单片机模拟PWM信号的输出,并且调整占空比。

当系统中只需要实现一个舵机的控制,采用的控制方式是改变单片机的一个定时器中断的初值,将20ms分为两次中断执行,一次短定时中断和一次长定

时中断。

这样既节省了硬件电路,也减少了软件开销,控制系统工作效率和控制精度都很高。

具体的设计过程:例如想让舵机转向左极限的角度,它的正脉冲为2ms,则负脉冲为20ms-2ms=18ms,所以开始时在控制口发送高电平,然后设置定时器在2ms后发生中断,中断发生后,在中断程序里将控制口改为低电平,并将中断时间改为18ms,再过18ms进入下一次定时中断,再将控制口改为高电平,并将定时器初值改为2ms,等待下次中断到来,如此往复实现PWM信号输出到舵机。

用修改定时器中断初值的方法巧妙形成了脉冲信号,调整时间段的宽度便可使伺服机灵活运动。

为保证软件在定时中断里采集其他信号,并且使发生PWM信号的程序不影响中断程序的运行(如果这些程序所占用时间过长,有可能会发生中断程序还未结束,下次中断又到来的后果),所以需要将采集信号的函数放在长定时中断过程中执行,也就是说每经过两次中断执行一次这些程序,执行的周期还是

20ms。

软件流程如图2所示。

如图2产生PWM信号的软件流程

如果系统中需要控制几个舵机的准确转动,可以用单片机和计数器进行脉冲计数产生PWM信号。

脉冲计数可以利用51单片机的内部计数器来实现,但是从软件系统的稳定性和程序结构的合理性看,宜使用外部的计数器,还可以提高CPU的工作效率。

实验后从精度上考虑,对于FUTABA系列的接收机,当采用1MHz的外部晶振时,其控制电压幅值的变化为0.6mV,而且不会出现误差积累,可以满足控制舵机的要求。

最后考虑数字系统的离散误差,经估算误差的范围在±0.3%内,所以采用单片机和8253、8254这样的计数器芯片的PWM信号产生电路是可

靠的。

图3是硬件连接图。

图3PWA信号的计数和输出电路

基于8253产生PWM信号的程序主要包括三方面内容:一是定义8253寄存器的地址,二是控制字的写入,三是数据的写入。

软件流程如图4所示,具体代码如下。

//关键程序及注释:

//定时器T0中断,向8253发送控制字和数据

void T0Int() interrupt 1

{

TH0 = 0xB1;

TL0 = 0xE0; //20ms的时钟基准

//先写入控制字,再写入计数值

SERVO0 = 0x30; //选择计数器0,写入控制字

PWM0 = BUF0L; //先写低,后写高

PWM0 = BUF0H;

SERVO1 = 0x70; //选择计数器1,写入控制字

PWM1 = BUF1L;

PWM1 = BUF1H;

SERVO2 = 0xB0; //选择计数器2,写入控制字

PWM2 = BUF2L;

PWM2 = BUF2H;

}

图4基于8253产生PWA信号的软件流程

当系统的主要工作任务就是控制多舵机的工作,并且使用的舵机工作周期均为20ms时,要求硬件产生的多路PWM波的周期也相同。

使用51单片机的内部定时器产生脉冲计数,一般工作正脉冲宽度小于周期的1/8,这样可以在1个周期内分时启动各路PWM波的上升沿,再利用定时器中断T0确定各路PWM波的输出宽度,定时器中断T1控制20ms的基准时间。

第1次定时器中断T0按20ms的 1/8设置初值,并设置输出I/O口,第1次T0定时中断响应后,将当前输出I/O口对应的引脚输出置高电平,设置该路输出正脉冲宽度,并启动第2次定时器中断,输出I/O口指向下一个输出

口。

第2次定时器定时时间结束后,将当前输出引脚置低电平,设置此中断周期为20ms的1/8减去正脉冲的时间,此路PWM信号在该周期中输出完毕,往复输出。

在每次循环的第16次(2×8=16)中断实行关定时中断T0的操作,最后就可以实现8路舵机控制信号的输出。

也可以采用外部计数器进行多路舵机的控制,但是因为常见的8253、8254芯片都只有3个计数器,所以当系统需要产生多路PWM信号时,使用上述方法可以减少电路,降低成本,也可以达到较高的精度。

调试时注意到由于程序中脉冲宽度的调整是靠调整定时器的初值,中断程序也被分成了8个状态周期,并且需要严格的周期循环,而且运行其他中断程序代码的时间需要严格把握。

在实际应用中,采用51单片机简单方便地实现了舵机控制需要的PWM信号。

对机器人舵机控制的测试表明,舵机控制系统工作稳定,PWM占空比

(0.5~2.5ms 的正脉冲宽度)和舵机的转角(-90°~90°)线性度较好。

控制信号由接收机的通道进入信号调制芯片,获得直流偏置电压。

它内部有一个基准电路,产生周期为20ms,宽度为1.5ms的基准信号,将获得的直流偏置电压与电位器的电压比较,获得电压差输出。

最后,电压差的正负输出到电机驱动芯片决定电机的正反转。

当电机转速一定时,通过级联减速齿轮带动电位器旋转,使得电压差为0,电机停止转动。

精品文档

舵机的控制一般需要一个20ms左右的时基脉冲,该脉冲的高电平部分一般为0.5ms-2.5ms范围内的角度控制脉冲部分,总间隔为2ms。

以180度角度伺服为例,那么对应的控制关系是这样的:

0.5ms--------------0度;

1.0ms------------45度;

1.5ms------------90度;

2.0ms-----------135度;

2.5ms-----------180度;

收集于网络,如有侵权请联系管理员删除。