高速重载径向滑动轴承热弹性计算方法的研究

高速动车组轴承的外圈摩擦学特性分析与优化

高速动车组轴承的外圈摩擦学特性分析与优化摩擦学是研究机械装置或系统中的摩擦滑动、磨损和润滑等现象的一门学科。

在高速动车组的运行中,轴承是承载载荷并传递力量的重要组件之一。

为了提高动车组的运行效率和乘客的舒适度,对轴承的外圈摩擦学特性进行分析与优化显得尤为重要。

首先,我们来探讨高速动车组轴承的外圈摩擦学特性。

外圈摩擦学特性主要涉及垂直载荷、径向载荷和滚道接触角度等因素。

在高速运行中,摩擦力会导致能量损失和热量的产生,而过高的摩擦力还会导致轴承过热、磨损严重甚至故障。

因此,为了降低摩擦力,减少能量损失,提高轴承使用寿命,我们需要对外圈摩擦学特性进行深入分析。

一种常用的方法是通过有限元分析来模拟轴承在实际工作条件下的受力情况。

通过建立合适的模型、设定载荷和工况等参数,可以获取外圈摩擦力、摩擦热和位移等关键数据,并对轴承的工作性能进行评估。

在分析过程中,还可以考虑轴承使用过程中的润滑方式、润滑剂种类和黏度等因素对摩擦学特性的影响。

通过这些数据和结果,我们可以了解轴承的力学响应、载荷分布和热耗散等情况,并为优化轴承结构和工艺提供参考依据。

除了有限元分析,还可以通过试验方法来验证和优化分析结果。

在试验中,我们可以使用摩擦磨损测试机对轴承进行实验研究,获取相关摩擦学参数。

通过逐步调整实验条件,如载荷、转速和润滑条件等,可以获得不同工况下的摩擦学特性数据,进而分析和优化轴承设计。

优化外圈摩擦学特性的目标是减小摩擦损失、减少能量消耗、降低磨损和延长轴承寿命。

一种常见的优化手段是改变轴承的材料和润滑方式。

例如,选择低摩擦系数的轴承材料可以降低摩擦力,减少热损耗。

同时,合理选择润滑方式和润滑剂,可以降低轴承的摩擦系数、减少磨损、改善润滑效果。

此外,还可以通过改变轴承结构和减小轴承间隙来优化外圈摩擦学特性。

综上所述,高速动车组轴承的外圈摩擦学特性分析与优化对于提高动车组的运行效率和乘客的舒适度具有重要意义。

通过有限元分析和试验方法,我们可以获取轴承的力学响应和摩擦学参数,并通过优化轴承材料、润滑方式和结构等手段来减小能量损失、降低磨损和延长轴承寿命。

高速列车转向架轴箱轴承的热分析建模与仿真

() 8

{y 26+ e 【 =G A一 6 r ,

OZ:2G :+ Ae一 '

r = G 丁 = 2Ge

( 2 )

() 3

O w

:

2 %

=

+

{ = . r

= G 28

【 =G =2 8 丁 y G

2 警 +

2 = +

aZ

() 9

工况 为 : m/。 车组 由 10 m h开始 以 n m =1 s 动 0k / =1 / S 的加 速度 加速 , 直到 速 度达 到 2 0 m h为止 , 0k / 已知 该动 车组 的编 组为 3 5 , 10 m h时 , 承温 度 4 t在 0 k / 轴

=

取 滚 动体 的 微 元 体 边 长 分 别 为 、y 出 , 该 d、 且 单 元体 为 正方 体 。该 单 元 体 单 位 体 积 的体 力 在 坐标 轴上 的分 量 为 、,z; 位 体 积 质 量 为 P 质 点 位 移 l 单 、 ; 分 量分 别 为 u 。根据 运动 学 的牛 顿 定律 , 出各 作 坐标 轴方 向上 的平 衡 式 , 可得 到相应 的平衡 方程 : 就

摘

要: C H 以 R 2动车组 的动 力转 向架的轴 箱轴承( 密封双 列 圆锥 滚子轴 承) 为研 究对 象, 用温度场 和热应 力场 的 利 耦合关 系, 对该轴承 建立了温度 场和热应力分布的数 值模 型 , 再通过 Ma a t b软件 对建立 的模 型进行 仿真分 析 l 和验证 。结果表 明 : 所采 用的分析 方法是合理 、 可行的 , 为后 续的高速机 车转向架传动装置 中轴承 的设 计时的

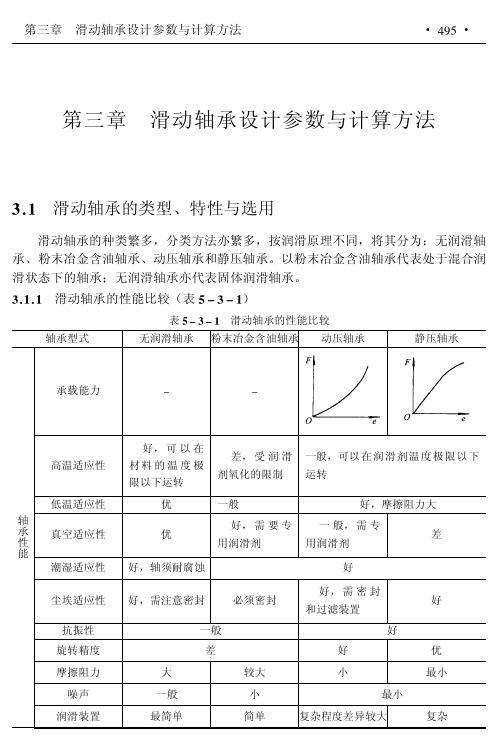

滑动轴承设计参数与计算方法

第三章滑动轴承设计参数与计算方法!"#滑动轴承的类型、特性与选用滑动轴承的种类繁多,分类方法亦繁多,按润滑原理不同,将其分为:无润滑轴承、粉末冶金含油轴承、动压轴承和静压轴承。

以粉末冶金含油轴承代表处于混合润滑状态下的轴承;无润滑轴承亦代表固体润滑轴承。

!"#"#滑动轴承的性能比较(表$%!%#)表$%!%#滑动轴承的性能比较轴承型式无润滑轴承粉末冶金含油轴承动压轴承静压轴承轴承性能承载能力!!高温适应性好,可以在材料的温度极限以下运转差,受润滑剂氧化的限制一般,可以在润滑剂温度极限以下运转低温适应性优一般好,摩擦阻力大真空适应性优好,需要专用润滑剂一般,需专用润滑剂差潮湿适应性好,轴须耐腐蚀好尘埃适应性好,需注意密封必须密封好,需密封和过滤装置好抗振性一般好旋转精度差好优摩擦阻力大较大小最小噪声一般小最小润滑装置最简单简单复杂程度差异较大复杂w w w.bz f x w.c om!"#"$滑动轴承的承载能力与极限转速几种主要滑动轴承的极限承载能力和极限转速曲线见图!"#"$和图!"#"%。

可供选择滑动轴承类型时参考。

对动压轴承,按中等粘度润滑油进行计算;对无润滑轴承和混合润滑轴承,按磨损寿命为$&’(计算;对静压轴承,理论上在材料强度允许图%&!&#径向轴承的极限载荷与转速""""无润滑轴承—·—液体动压轴承—··—粉末冶金含油轴承—滚动轴承图%&!&$推力轴承的极限载荷与转速""""无润滑轴承—·—液体动压轴承—··—粉末冶金含油轴承—滚动轴承w w w.bz f x w.c om的载荷和转速范围内均可应用。

为了便于比较,还将疲劳寿命为!"#$的滚动轴承的极限承载能力和极限转速曲线画出。

卧式水电机组用径向滑动轴承热弹流特性分析

dnm c e o ac fora b a ns o bl t ehdal o e n s eeaa zdwt ln m r a sl i . y a i pr r neo j n er g f ub y y r i pw r i r n ye i f l u e cl o t n fm u l i r p uc u tw l h u i uo

p s d T e Re n l se u t n, n ry e u t n,oi e tta se q ain, e st q ain, ic st q ain, lsi e o e . h y od q ai e eg q ai s l h a rn fre u to d n i e u to vs o i e u t o o d y y o eatcd — fr ain o h a n h r a itrin o e p df c r ov d wi u rc i lto n ot r o to ft ep d a d te ld so t ft a a ewee s le t n me a smu ain a d s f m m o h h il wa eANS YS,h te

21 02年 1 月 第3 7卷 第 1期

润滑与密封

I BRI CAT 0N 1 ENGI NEERI NG

一种适用重载点接触弹流润滑问题的新的直接迭代法

一种适用重载点接触弹流润滑问题的新的直接迭代法张美莹;夏伯乾【摘要】基于快速求解点接触弹流问题的直接迭代算法,通过将压力迭代矩阵由满元矩阵变为带状的稀疏矩阵,提出一个更高效的求解点接触弹流问题的新算法.该算法不仅具有更高的计算效率,而且可适用于重载工况.采用新算法求解了若干重载点接触EHL问题,结果与采用逆解法求得的结果非常接近,表明直接迭代法也适用于重载弹流问题研究.%Based on fast direct iterative algorithm for point contact EHL,by changing the full elements pressure iterative matrix into a spare band matrix,a more efficiency direct iterative algorithm for point contact EHL problems was proposed. The new algorithm is more efficient, and is applicable to heavy load conditions. Some numerical examples of heavy load point contact EHL problem solved by the new method were provided, and the results were very close to the results obtained by inverse solution algorithm, which indicates that direct iterative algorithm can be also suitable to the study of heavy-load point contact EHL problems.【期刊名称】《润滑与密封》【年(卷),期】2011(036)010【总页数】4页(P29-32)【关键词】弹流润滑;点接触;重载荷;直接迭代算法【作者】张美莹;夏伯乾【作者单位】郑州大学机械工程学院,河南,郑州,450001;郑州大学机械工程学院,河南,郑州,450001【正文语种】中文【中图分类】TH117近20年来点、线接触弹流润滑问题的数值分析得到了广泛的研究,但大多数研究是在轻载或中等载荷工况下完成的。

高速流体动压滑动轴承的润滑分析

维普资讯

・

2 ・

湖 南轻 工业 高等 专科 学校 学报

20 0 2年 6月

未F ) (a = F ( + F ̄ u () 毒 z ) a, - s 。 3

=u ( P未 )

1 2 能量 方 程 . () 2

P≥2 a线 速 度 、一 1 0 m/ ) 因 此 这类 高速 轻 0MP , / 0 s , ,

j0 / ) / +( _ 出 J 2 + d

( 1 )

载或 高 速重 载 轴承 的润 滑 分 析 计 算 引 起 了人 们 的广 泛关 注 。2 0世 纪 9 O年 代 以来 , 着 计 算 机 技 术 、 随 计 算方 法 及测 试 技术 的 发 展 , 类 轴 承 的润 滑 分析 计算 该 已取 得 重 大 进 展 。 C meo 、 ik s S eni t等 分 a rn Pn u 、 tr lh c 别在 润 滑分 析计 算 的基 本 方 法 、 效 应 、 油 和 轴 承 热 混 中热 传 导对 轴 承静 特 性 的影 响 等 方 面 做 了重 要 的工 作 。针 对不 同速 度 及 载荷 条 件 , 合 考 虑 热传 导 、 综 瓦 面 弹性 变形 、 温 、 压等 多 种 因素 的 影 响 , 者 由简 粘 粘 作 到 繁地 进行 了等温 、 热 及热 传 导 三种 不 同热 边 界条 绝 件下 轴 承静 特性 计 算 。在 大 型 试 验 台上 进 行 了全 尺

高 速 流 体 动 压 滑 动 轴 承 的润 滑 分 析

郭 力 李 波 ,

(. 1湖南大学 机械与汽车 工程学 院 , 湖南 长沙 408 ;. 10 22 湖南 大学 电气与信息工 程学 院 , 湖南 长沙 40 8 ) 10 2

高速重载工况Hamrock-Dowson膜厚公式的适用性研究

Байду номын сангаас

单易 用 的弹 流膜厚 公 式 , 为很 多研 究 者努力 的方 向 。2 成 ] 0世纪 7 代 , mr c O年 Ha ok和 D wsn教授 _ 通过 o o 3 ]

高速重 载工 况 H mrc— o sn膜 厚 a okD w o 公 式 的 适 用 性 研 究

孙 浩 洋 ,张艳 平 ,管 殿 柱 ,张 培 国

( 岛大 学机 电工程 学 院 ,山 东 青 岛 2 6 7 ) 青 6 0 1

摘要 : 用新 型润 滑油 在高 速重 载工 况下 研究 Ha o kD wsn膜 厚公 式 的适用 性 。研 采 mrc — o o 究结 果表 明 , 高速 重 载 工况 下 , mr c - o o 在 Ha o kD ws n膜厚 公 式 会带 来较 大 误 差 , 数值 解 得 到 的膜厚 可达 Ha o kD wsn膜厚 公式 的 2 4倍 。所 以 随着 弹流 理论 的发展 和计 算 mrc — o o ~

一

些 不 同 的结论 。针 对重 载荷 工况 , l s Home 等 认 为 Ha okDo o mr c - ws n膜 厚公 式依 然适 用 , h n 贝 Z uDo g j 0

认 为该 膜厚 公式 不适 用 , 还有 的研 究者 通过 计算 则得 到 与 Home 相 同 的结论 。针对 大 椭 圆 比工 况 , 峰 l s 郭 j 指 出 Ha o kDo o mr c— ws n膜厚 公式 在椭 圆比大 于 1 2的情 况 下 可 能不 准确 ; G.Ni n a nn j b n ig等 使 用 莫 式 无 e 量 纲参 数 组研究 了椭 圆接触 问题 , 但椭 圆 比与 工程 中的鼓 形 滚子 差距 很大 , 未达 到几 十 , 且 , 远 并 其提 出 的膜 厚 公式 过 于复杂 , 应用 带来 不便 ; A. u rc t 给 A. L b eh 等 和 A. a z 9先后 对 椭 圆 比从 1到 几 十 的范 围 内变 ] C n i _

高速动车组轴承的减摩与摩擦学特性分析

高速动车组轴承的减摩与摩擦学特性分析摩擦和磨损是轴承运行中常见的问题,对于高速动车组轴承来说,减摩与摩擦学特性的研究尤为重要。

在这篇文章中,我们将对高速动车组轴承的减摩机制和摩擦学特性进行详细分析。

首先,我们需要了解高速动车组轴承的工作条件。

高速动车组轴承通常在高速和高温环境下工作,承受着大量的载荷和振动。

由于其工作要求的特殊性,轴承的减摩和摩擦学特性对其性能和寿命有着重要影响。

减摩是指在摩擦过程中减少能量损失和热量产生的过程。

要实现减摩,首先需要选择合适的润滑方式。

在高速动车组轴承中,常见的润滑方式有干摩擦润滑、液体润滑和气体润滑等。

干摩擦润滑方式主要通过减小接触面积来减少摩擦片的摩擦力,例如采用薄膜润滑材料和低摩擦系数材料。

液体润滑方式主要通过润滑油形成润滑膜减少金属间的直接接触,提高轴承的润滑性能。

气体润滑方式主要利用气体薄膜减少轴承的接触表面积,减少摩擦力。

选择适当的润滑方式可以有效减少高速动车组轴承的摩擦。

除了润滑方式,轴承的结构和材料也对减摩起着重要的作用。

特殊结构的轴承设计可以减少接触面积,降低摩擦力,并同时保持其承载能力。

例如,球形滚动体、角接触球轴承和圆锥滚子轴承具有较低的摩擦系数和较高的承载能力。

材料的选择也是关键因素,例如使用高质量的钢材、陶瓷或聚合物材料可以显著改善轴承的减摩性能。

在高速动车组轴承的摩擦学特性分析中,研究摩擦力的大小和变化情况是非常重要的。

摩擦力是轴承运转中摩擦产生的力量,直接影响着轴承的运行稳定性和能量损失。

通过对摩擦力的测量和分析,可以评估轴承的摩擦学性能,并进行优化设计。

现代技术可以借助仪器和模拟软件来实现精确的摩擦力测量和分析。

同时,研究轴承的磨损情况也是不可忽视的。

磨损是摩擦过程中材料的逐渐损耗和形变,会导致轴承的性能下降和故障。

通过对磨损的分析和理解,可以采取相应的措施来减少磨损。

常见的磨损方式有疲劳磨损、磨粒磨损和润滑薄膜破裂等。

优化轴承的材料、润滑和结构设计可以减少磨损,提高轴承的寿命和可靠性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

轴瓦的弹性变形是不容忽略的。再者, 由于轴承线速

热弹性计算涉及的基本方程与解法简述如下。

度高, 发热严重, 温度明显改变润滑油的粘度, 进而

首先, 径向滑动轴承油膜厚度与轴颈半径相比

影响轴承的压力分布和承载能力。有关试验表明[3], 很小, 在计算时可忽略曲率的影响。沿轴承承载区的

瓦面的周向最大温差为 7617 ℃, 径向 (瓦面至环境) 周向将油膜展开, 轴承结构以轴向中间平面对称, 故

(6) 这里假设:

(1) 物体是均匀且各向同性的; (2) 导热系数 k , 比热容 cp 及密度 Θ均为常数; (3) 物体内部没有温度跃变或物体相变;

(4) 轴承系统为稳定导热, 99Ηt = 0; (5) 系统无内热源, H = 0;

(6) 不计轴瓦的轴向热传导, 99z2Η2 = 0。 因此, 式 (6) 可简化为

1 前言 本文研究的高速重载径向滑动轴承特点是轴承

工作载荷大, 平均压强 p ≥20 M Pa; 线速度高, 最高 可达 40 m s; 其工作情况对轴承的性能有很高的要 求, 不仅要控制最小油膜厚度, 而且要严格控制轴承 发热。

对于这种高性能轴承采用经验的或经验与试验 相结合的方法设计, 不仅设计周期长, 而且难以获得 满意的结果。

第 34 卷 第 1 期 1 9 9 9年 1 月

钢 铁

IRON AND ST EEL

V o l. 34, N o. 1 January 1 9 9 9

高速重载径向滑动轴承热弹性 计算方法的研究

刘 莹 郭溪泉

(清华大学)

(太原重型机械 (集团) 有限公司)

摘 要 对高速重载动压油膜轴承进行了热弹性分析, 并用差分方法联立求解广义雷诺方程、能量方程、拉普 拉斯热传导方程、轴瓦弹性变形方程、Roelands 粘温粘压等方程, 获得流体动压径向滑动轴承在高速重载条 件下的油膜压力分布, 温度分布, 厚度分布, 进而得到其承载量、润滑油流量和摩擦力等稳态特性。 通过与试 验数据的对照, 证明了计算方法的可行性。 关键词 热弹性 高速重载径向滑动轴承 稳态特性 α

,

9v 9z

相比,

忽略其它速度梯度;

(5) 实 验 证 明, 轴 瓦 表 面 轴 向 温 差 不 大 于 4

℃[3 ], 所以不计流体轴向的热传导, k 0 = 99y2Η2 = 0; 则 式 (4) 简化为

Θcp

(u

9Η 9x

+

v 99yΗ+

w

99zΗ) =

k

0

(

92Η 9x 2

+

99z2Η2 ) +

(1) 流体不可以压缩, 即 Θ为常数, 则式 (2) 中

G 1= G 2= G 3= 0; (2) 不计流体的挤压效应, 即 Θ(w 2- w 1) = 0;

(3) 流体为定常流动, 即99Θt = 0; (4) 润滑表面无弹性滑动, 即 u 1= 0, u2= - U ,

v 1= v 2= 0。

ABSTRACT T he therm oela stohyd rodynam ic (TH ED ) behavio r of a h igh2sp eed heavy load jou rna l bea ring is stud ied1A fin ite d ifference m ethod is u sed to so lve the R eyno ld s, energy, L ap lace hea t2conduct ion, ela st icity equa t ion s and R eo land s visco sity2tem p era tu re and p res2 su re rela t ion sim u ltaneou sly1A s a resu lt, the sta t ic cha racterist ics of the hyd rodynam ic lub ri2 ca ted jou rna l bea ring tha t w o rk s under the h igh sp eed and heavy load cond it ion s, such a s, load, o il flow and frict iona l fo rce a re ob ta ined1 In con t ract to the exp erim en t, it is app roved tha t the ca lcu la t ing p rog ram is app licab le1 KEY WO RD S TH ED , h igh2sp eed heavy load jou rna l bea ring, sta t ic cha racterist ics

则式 (2) 进一步简化为

9 9x

(F 2

9p 9x

)

+

9 9y

(F 2

9p 9y

)

=

U

9 9x

(F 3) F0

=

ΘU

9 9x

(F 1) F0

(3)

求解雷诺方程时, 采用雷诺边界条件。先确定承

载区四周边界的压力分布, 进而利用边值问题的求

解方法获得整个区域的压力分布。

212 能量方程 根据热力学第一定律, 在流体系统中, 其能量交

N ——轴颈的转速, r s; CD————轴承的半径间隙,mm ; R ——轴承孔的半径,mm ; Γ——润滑油的粘度, Pa·s。

1999 年第 1 期

表 1 轴承的 Somm erfeld 数 (C R = 01001 5,N = 3713 r s) T ab le 1 Somm erfeld num ber of bea ring (C R = 01001 5,N = 3713 r s)

·60·

1999 年第 1 期

对润滑油粘度的影响, 作者采用 Roeland s 博士在广

值;

泛试验基础上得出的比较符合实际的粘温、粘压关

K 2 —— 修正系数, 可根据巴氏合金厚度由

系式[4 ]

图 4 查出[3 ]。

Γ = Γ0exp { ( lnΓ0 + 9167) [ - 1 + (1 +

在求解式 (9) 时, 会遇到奇异积分和变形重复计

作者采用了初边值解法有效地解决了这一问题, 求 得了油膜的温度分布。

213 轴瓦的热传导方程 根据热力学第一定律和 Fou rier 定律, 轴瓦内

连续温度场在空间与时间上的内在联系可用柱坐标

表为

k[

1 r

9 9r

(r

99Ηr )

+

1 r2

992ΥΗ2 +

99z2Η2 ] + H =

Θcp

9Η 9z

式 (2) 的假设条件: (1) 流体的重力和惯性力与压力及粘性力相比 可以忽略不计; (2) 油膜沿周向的曲率忽略不计; (3) 流体为牛顿流体, 且为层流; (4) 与99uz 和99vz 相比, 其它速度梯度忽略不计。

钢 铁

·59·

9 9x

[

(F

2

+

G1)

9p 9x

]

+

9 9y

[

(F 2

+

G1)

换的规律可表示为[7 ]

ΘDDEt = D (k Η) + 5 - p V

(4)

式中 5 =

Γ

J

[

(

9u 9z

)

2+

(

9v 9z

)

2

]

根据问题, 假设如下:

(1) 流体不可压缩, 即 V = 0;

(2)

流体为定常流体,

即D E

Dt

=

0;

(3) 流体热传导系数 k 0 及比热容 cp 为常数;

(4)

与99uz

circu la r direction on bea ring’s m iddle cro ss2section a rea

测点位置 1

2

3

4

5

6

7

温度 ℃ 4115 8614 10012 11116 11614 11812 11512

测点位置 8

9

10

11

12

13

14

温度 ℃ 11112 10210 7716 5810 6117 6217 6314

992rΗ2 +

1 r

99Ηr +

1 r2

9 9

2ΥΗ2 =

0

(7)

99ΗrBR B ∃ Υ+

1 RB

(

9ΗB 9Υ

1+

9ΗB 9Υ

2)

∃r 2

=

-

Κ K B (ΗB -

Ηa) R B ∃ Η

利用式 (7) , 采用边值解法即可求出轴瓦的二维

温度场。

214 粘温、粘压方程 在高速重载轴承计算中需同时考虑温度和压力

工 作条件 W = 6177 ×105 N ; v = 2517 m s ( 轴 颈 速 度) ; p =

19149 M Pa; Ηsup= 4115 ℃ (供油温度) ; Η0= 28 ℃ (环境温度)

图 2 轴承计算物理模型 F ig12 Ca lcu la ting p hysica l m odel of bea ring

最大温差为 9012 ℃, 见图 1。

将沿中间平面剖开的一半作为分析对象, 物理模型

见图 2。

211 广义雷诺方程

广义雷诺方程揭示了流体润滑中压力分布的规

律, 其数学表达式见式 (2) [1]。

图 1 试验轴承中心平面油膜温度测点分布图