管道泄露性试验方案

工业管道压力试验及泄漏性试验方案含试压曲线及试验记录表式

工业管道压力试验及泄漏性试脸方案编制:×××审核:XXX批准:×××XX特种设备安装有限公司二。

二三年二月一日压力试验(含泄漏性试验)方案1目的通过对压力管道的压力试验,校核管道的强度和检查管道的密封性。

通过泄漏性试验是为了检查管道的致密性以验证管道设备、阀门、元件的严密性,特别是发现微消穿孔性缺陷,从而对压力管道的施工进行质量控制。

2编制依据(1)设计文件及图纸。

(2)GB50235-2010工业金属管道工程施工规范。

(3)GB/T20801-2023压力管道规范-工业管道。

3范围本施工方案适应于本次氨制冷压力管道安装工程(规格:Φ159×6,长度588米)。

4工作职责4.1本管道的压力试验和泄漏性试验的质量控制由检验责任人控制。

4.2试验方案由技术人员编制,检验责任人审核,质保师批准。

4.3项目施工队进行操作记录,质检员检查,检验责任人和甲方(业主)共同验证,压力试验现场应向监督检验人员约请现场确认压力试验过程及试验结果确认。

5试验准备5.1材料要求(1)系统压力试验和泄漏性试验所使用的施工材料,如无缝钢管、高压橡胶软管、阀门钢板等必须有质量证明书,其质量不得低于国家现行标准的规定,并应按照标准进行外观检验合格。

n1,其(2)试验用的压力表必须检定或校准合格,其精度等级不低于1.6,表盘直径不小于IOOm量程为0~4.0MPa,压力表不少于2块,应分别安装在试验管道(段)的两端,试验用的温度计读数分格不得大于1℃,并检定或校准合格,安装位置应避免阳光曝晒。

5.2主要机具(1)常用设备:氢弧焊机、电焊机、氮气瓶等。

(2)常用工具:角向磨光机、氧气乙烘焊割炬、液压扳手、无齿锯、扳手等常用具。

6.3试验条件(1)压力(泄漏性)试验方案已经过批准。

(2)已经过安全交底和技术交底。

4试验程序6压力(气压)试验6.1 压力试验值的确定根据设计文件的要求,结合施工验收标准GB50235-2010等相关标准。

管道泄漏试验方案要点

管道泄漏试验方案要点管道泄漏试验方案(完整版)要点1. 试验目的- 确保管道系统在正常操作时不会发生泄漏或断裂。

- 确定管道系统在承受压力时的稳定性和可靠性。

2. 试验范围- 本试验方案适用于所有管道系统,包括新建和现有的管道。

- 试验范围包括管道的各个部分,如管道本体、接头、法兰、支持和阀门等。

3. 试验准备- 检查管道系统的设计图纸,确保符合相关标准和规范。

- 安装临时支架和固定装置,确保管道在试验过程中稳定。

- 准备好试验所需的设备和工具,如压力表、泄漏检测仪器等。

4. 试验步骤4.1 准备工作- 将试验区域进行清洁,确保无杂物和障碍物。

- 检查试验设备和工具的完好性和准确性。

- 给管道系统充入试验介质,如水或气体。

4.2 泄漏试验- 增加管道系统内的压力,使其达到设计要求的压力。

- 观察管道系统是否有泄漏现象,注意检查接头、法兰和阀门等关键部位。

- 若有泄漏现象,立即记录并修复,再次进行泄漏试验。

4.3 承压试验- 根据设计要求,将管道系统内的压力保持一段时间,以检验其承受压力的能力。

- 观察管道系统是否有变形、裂纹、漏水等异常情况。

- 若出现异常情况,停止试验,并进行必要的修复和改进。

5. 试验记录与报告- 在试验过程中,记录试验参数、压力变化和泄漏情况等关键信息。

- 完成试验后,整理试验记录并撰写试验报告,包括试验目的、范围、步骤、结果和结论等内容。

6. 试验安全- 在试验过程中,保证相关人员的安全,使用合适的安全装备。

- 注意防止试验介质的泄漏和扩散,避免安全事故的发生。

7. 试验评估与优化- 根据试验结果和结论,评估管道系统的性能和可靠性。

- 若发现问题或改进建议,进行相应的优化措施。

以上为管道泄漏试验方案的要点概述,完整版方案中还应包括详细的图纸、试验参数设置和具体步骤等内容。

请根据实际需要进行补充和完善。

管道闭水试验规范中的泄漏检测方法

管道闭水试验规范中的泄漏检测方法管道闭水试验是在建筑工程和管道工程中常用的一种试验方法,用于检测管道系统的密封性能和耐水压力。

在进行管道闭水试验时,泄漏检测方法是至关重要的一环,其准确性和可靠性直接影响到试验结果的有效性。

本文将介绍一些常用的泄漏检测方法和技术,帮助读者了解管道闭水试验规范中的泄漏检测方法。

一、可视检测法可视检测法是最常用的一种泄漏检测方法。

在管道闭水试验中,可以使用裸眼观察、红外线摄像机、激光装置等工具进行可视检测。

裸眼观察是最简单也是最直接的方法,通过检查管道系统各个接口、连接处是否存在水迹、水滴等异常现象来判断是否存在泄漏。

红外线摄像机则通过红外线辐射热量的变化来检测管道系统的温度差异,从而判断泄漏的位置。

激光装置则通过高精度测量来检测管道系统的几何形状变化,以确定是否发生泄漏。

二、压力变化法压力变化法是一种基于管道系统内部压力变化来检测泄漏的方法。

在管道闭水试验中,通常会把系统压力升高到一定水平,然后观察压力的变化情况。

如果管道系统存在泄漏,那么压力会逐渐下降,通过记录压力变化的速率和幅度,可以判断泄漏的位置和程度。

常用的压力变化法有压力监测仪器、压力传感器等设备,可以实时监测管道系统的压力变化情况。

三、气体检测法气体检测法是一种利用气体泄漏来检测管道系统是否存在泄漏的方法。

在管道闭水试验中,可以在管道系统中注入一定浓度的气体,并通过气体检测器、气体传感器等设备来检测是否存在泄漏。

当气体泄漏到管道系统外部时,可以通过气体检测器检测到泄漏点的存在,从而判断出泄漏的位置和程度。

气体检测法对于一些微小的泄漏点也能够有效地进行检测。

四、压力容器法压力容器法是一种借助压力容器进行泄漏检测的方法。

在管道闭水试验中,可以将管道系统与一个压力容器连接起来,在压力容器内施加一定的压力,并观察压力容器内的压力变化情况。

如果管道系统存在泄漏,那么压力容器内的压力将会下降,通过记录压力的变化,可以判断泄漏的位置和程度。

气体管道泄漏检测测试方案

气体管道泄漏检测测试方案一、气体管路系统测试一、概述气体管道泄漏检测一般有两种方法,一种为常规方法,即气密性试验,通过保压效果来判断管路是否泄漏;一种为氦检漏法,借助特定仪器,通过规定的操作来判断管路是否泄漏。

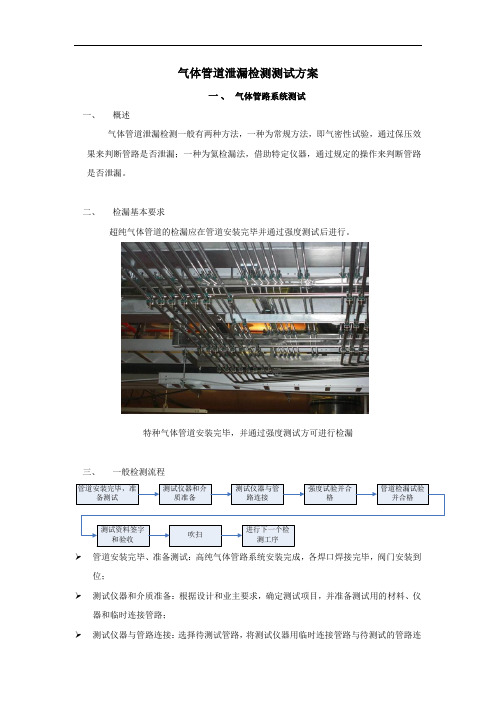

二、检漏基本要求超纯气体管道的检漏应在管道安装完毕并通过强度测试后进行。

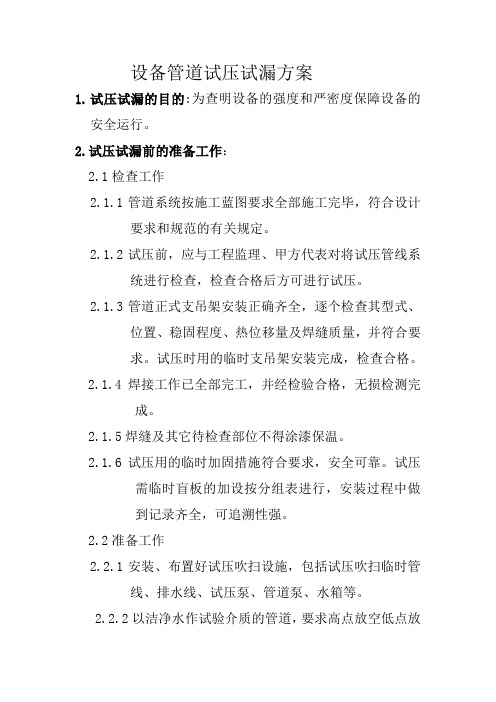

特种气体管道安装完毕,并通过强度测试方可进行检漏三、一般检测流程管道安装完毕,准备测试测试仪器和介质准备测试仪器与管路连接强度试验并合格管道检漏试验并合格测试资料签字和验收吹扫进行下一个检测工序➢管道安装完毕、准备测试:高纯气体管路系统安装完成,各焊口焊接完毕,阀门安装到位;➢测试仪器和介质准备:根据设计和业主要求,确定测试项目,并准备测试用的材料、仪器和临时连接管路;➢测试仪器与管路连接:选择待测试管路,将测试仪器用临时连接管路与待测试的管路连接。

需要特别注意的是,临时连接管路的材料需与主管路材质保持一致。

例如被测试管路为BA管,则临时连接管路的材质也需为BA管。

➢强度试验并检测合格:根据设计压力,将高纯气体注入待测管路,保持压力为设计压力的1.1倍,并保持10分钟,检测有无压降并进行修复,直至合格并确认通过强度试验。

➢管道检漏:根据业主和设计要求,确定管道气密性试验的方案。

一般情况下无需进行氦检漏,当有较高要求时可以采用氦检漏(主要是考虑工程费用的因素);➢测试资料签字和验收:强度测试和气密性测试合格后,应及时由监理或业主签署测试报告;➢吹扫:检测完毕的管路系统应该用高纯气体进行不间断吹扫,并等待下一检测工序的开始。

检测完毕的超纯气体管路系统四、气密性试验1、仪器及设备杜瓦罐或高压气瓶、调压阀组、高精度压力表(仪表应在校验有效期内)、与被测试管道同材质的备用接头和阀门等(用于与管路系统连接)。

2、测试介质高纯氮气或高纯氩气,其纯度应满足设计要求或工艺使用要求。

3、测试环境符合设计洁净要求,环境温度波动幅度宜控制在规定范围以内,以避免对管道气体压力带来干扰。

设备管道试压试漏方案

设备管道试压试漏方案1.试压试漏的目的:为查明设备的强度和严密度保障设备的安全运行。

2.试压试漏前的准备工作:2.1检查工作2.1.1管道系统按施工蓝图要求全部施工完毕,符合设计要求和规范的有关规定。

2.1.2试压前,应与工程监理、甲方代表对将试压管线系统进行检查,检查合格后方可进行试压。

2.1.3管道正式支吊架安装正确齐全,逐个检查其型式、位置、稳固程度、热位移量及焊缝质量,并符合要求。

试压时用的临时支吊架安装完成,检查合格。

2.1.4焊接工作已全部完工,并经检验合格,无损检测完成。

2.1.5焊缝及其它待检查部位不得涂漆保温。

2.1.6试压用的临时加固措施符合要求,安全可靠。

试压需临时盲板的加设按分组表进行,安装过程中做到记录齐全,可追溯性强。

2.2准备工作2.2.1安装、布置好试压吹扫设施,包括试压吹扫临时管线、排水线、试压泵、管道泵、水箱等。

2.2.2以洁净水作试验介质的管道,要求高点放空低点放水。

2.2.3试压吹扫前,将同组内的管线用临时接管连通。

2.2.4吹扫前将系统内的流量计、过滤器、孔板、调节阀、疏水器、止回阀等拆下,安全阀应与系统隔开。

2.3.试压试漏现场环境打扫干净;2.4.参加试压试漏人员经技术培训合格;2.5有外部保温的,应在试压后进行。

3.试压分组3.1试压包根据流程图和管道设计压力对管道进行,同时兼顾现场设备的到货情况。

管道分组原则上按系统进行,将压力相同的管线编入一组或将相同压力的其它系统编入一组。

3.2每个试压包中的管线设计要求的试验压力基本接近,为了加快试压进度,减少分组数量,也可将设计压力相差不大,而管道材质、焊接方法相同的管线编入一组,试验压力按该组中的最高压力进行。

4.试压试漏的质量标准4.1试验介质为洁净水,不锈钢管道试压用水的氯离子含量不得超过25mg/l。

4.2.大气压下存放液体的设备进行注水实验,应无泄露。

4.3.操作压力在50KPa(表压)以下的设备,焊缝用白粉烁油进行检查,若有缺陷,予以消除,消除后以操作压力下进行严密度实验。

管道气密试验方案

管道气密试验方案一、试验目的管道气密试验是为了验证管道系统的气密性能,检测系统是否存在泄漏问题,确保其正常运行并符合相关标准和安全要求。

本文将详细介绍管道气密试验的方案和步骤。

二、试验准备1. 确定试验对象:确定需要进行气密试验的管道系统,包括管道材质、连接方式、设计压力和流量。

2. 制定试验方案:根据试验对象的特点和要求,制定具体的试验方案,包括试验压力、试验介质、试验时间和试验设备等。

3. 选择试验设备:根据试验方案确定所需的试验设备,包括压力表、气密性测试仪器、压力泵等。

4. 试验环境准备:确保试验环境干燥、无风和无杂质,以保证试验结果的准确性。

三、试验步骤1. 安全措施:在进行管道气密试验前,必须了解并采取必要的安全措施,如佩戴防护眼镜和手套,确保试验操作人员的安全。

2. 准备试验设备:将试验设备准备好,并按照试验方案的要求进行校准和检查,确保其正常运行。

3. 准备试验介质:根据试验方案的要求,准备相应的试验介质,确保试验过程中的稳定性和可靠性。

4. 连接管道系统:按照试验方案的要求,将试验设备连接到待测管道系统上,确保连接紧密、无泄漏。

5. 封堵管道:在试验开始前,将与待测管道系统相连的其他分支管道封堵,以保证试验的准确性。

6. 压力加载:根据试验方案的要求,逐渐增加试验介质的压力,观察管道系统的压力变化和泄漏情况。

7. 压力保持:在达到所需试验压力后,保持一定的时间,观察压力是否保持稳定,并检测管道系统是否有明显的气体泄漏现象。

8. 压力释放:试验结束后,逐渐减少试验介质的压力,确保管道系统的安全释放,并防止反冲。

9. 结果记录与分析:对试验过程中的压力数据、泄漏情况等进行记录和分析,评估管道系统的气密性能。

四、试验注意事项1. 试验操作人员必须熟悉试验设备的操作规程和安全要求,并按照规程操作。

2. 在进行压力加载过程中,应逐步增加压力,防止过载导致管道系统的破坏。

3. 试验过程中应注意观察管道系统是否存在明显的气体泄漏现象,如有泄漏应及时采取相应的措施进行修复。

管道检测试验方案

管道检测试验方案1. 简介管道检测试验是为了确保管道系统的安全运行和防止泄漏而进行的一项必要工作。

本方案将详细介绍管道检测试验的目的、范围、方法和步骤,以确保测试的全面和准确。

2. 目的管道检测试验的目的是:- 检测管道系统是否存在任何安全隐患;- 验证管道系统的结构和材料符合设计要求;- 确保管道系统的密封性和稳定性达到要求;- 验证管道系统的运行状态和性能满足预期标准。

3. 范围本次管道检测试验的范围包括但不限于以下内容:- 从供应源到终点使用点的全部管道系统;- 管道系统中的各种阀门、泵站和控制设备;- 管道系统的相关附件和附属设施。

4. 方法管道检测试验将采用以下方法进行:- 可视检查:对管道系统进行外观检查,包括检查管道是否有明显变形、损坏或腐蚀现象。

- 压力测试:通过施加压力来测试管道系统的密封性和耐压能力,包括静态压试验和动态压试验。

- 渗透测试:通过将液体或气体注入管道系统中,检测是否存在漏点或泄漏现象。

- 规定试验:根据相关标准和规范,进行诸如冲击、震动和耐腐蚀试验等的测试。

5. 步骤本次管道检测试验将按照以下步骤进行:1. 准备工作:准备所需的测试设备和工具,确保测试环境符合要求。

2. 可视检查:对管道系统进行外观检查,记录任何异常情况或潜在问题。

3. 压力测试:按照设定的压力值进行静态压试验,并观察是否存在泄漏现象;然后进行动态压试验,检查管道系统在不同压力下的耐压能力。

4. 渗透测试:通过将液体或气体注入管道系统中,检测是否存在漏点或泄漏现象,并记录测试结果。

5. 规定试验:按照相关标准和规范进行规定试验,检验管道系统的抗冲击、抗震动和耐腐蚀性能。

6. 数据分析和报告:将测试结果进行分析,并编写测试报告,包括发现的问题、建议的改进措施和下一步操作建议。

6. 安全注意事项在进行管道检测试验时,必须遵守以下安全注意事项:- 严格遵守操作规程和安全操作规定;- 确保测试环境的安全和稳定;- 使用合适的个人防护装备;- 防止任何人员接近测试现场;- 在紧急情况下立即采取适当的安全措施。

长输管线绝缘接头气密性试验泄露分析及检测方案

长输管线绝缘接头气密性试验泄露分析及检测方案王冬林1,2,张佳宁3,祝龙3,吴金辉1,2,蔡彬1,2(1.中国石油集团石油管工程技术研究院,西安710077;2.北京隆盛泰科石油管科技有限公司,北京100101;3.陕西省天然气股份有限公司,西安710016)摘要:针对某国家项目采购的绝缘接头出现的气密性试验泄露现象,从钢制短管及锻件质量、焊缝质量、密封件及绝缘件质量、绝缘填料注入及压装工艺质量等方面进行了分析。

分析结果表明,密封件的尺寸和性能不符合技术要求是导致绝缘接头泄露的根本原因;水压+弯矩试验过程中绝缘接头中间部分发生弯曲,进一步加重密封件的损坏程度,造成了最终气密性试验泄露。

根据绝缘接头的泄露原因,提出了优化的检测方案。

经实践应用验证,加装漏气孔检查泄露情况的方案测试结果较好,能够更早、更精准地发现泄露情况,提高气密性检测的效率。

关键词:绝缘接头;气密性试验;泄露;检测方案中图分类号:TG445文献标识码:B DOI:10.19291/ki.1001-3938.2021.02.011Leakage Analysis and Detection Scheme ofLong Distance Pipeline Insulation Joint Air Tightness TestWANG Donglin1,2,ZHANG Jianing3,ZHU Long3,WU Jinhui1,2,CAI Bin1,2(PC Tubular Goods Research Institute,Xi’an710077,China;2.Beijing Longsheng Taike Petroleum Pipe Technology Co.,Ltd.,Beijing100101,China;3.Shaanxi Provincial Natural Gas Co.,Ltd.,Xi’an710016,China) Abstract:Aiming at the leakage phenomenon of air tightness test of insulated joint purchased in a national project,the quality of steel short pipe and forging,weld quality,quality of sealing parts and insulating parts,quality of insulation filler injection and pressing process are analyzed.The results show that the size and performance of the seal do not meet the technical requirements is the root cause of the leakage of the insulation joint.During the water pressure+bending torque test, the middle part of the insulation joint is bent,which further aggravates the damage of the seal,resulting in the leakage of the final air tightness test.According to the leakage reason of insulated joint,the optimized detection scheme is put forward.The practical application shows that the scheme of installing leak hole to check the leakage has good test results,which can find the leakage earlier and more accurately,and improve the efficiency of air tightness detection.Key words:insulation joint;air tightness test;leakage;detection scheme绝缘接头是在长输管道中起绝缘、密封、防止电化学腐蚀作用的特殊管道接头[1-3],这类接头已经替代绝缘法兰广泛应用于西气东输管道工程、中俄东线天然气管道工程、潜江到韶关管道工程等各大工程项目[4-7]。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

山东晨曦石油化工有限公司

6万吨醋酸仲丁酯及干气回收装置工程管道泄露性试验方案

编制:

审核:

批准:

山东天元安装工程有限公司

目录

一、工程简介

二、编制说明

三、编制依据及执行标准

四、试压流程

五、试压前准备条件

六、施工机具

七、气压试验

八、安全要求

一、工程简介

本工程为山东晨曦石油化工有限公司6万吨醋酸仲丁酯及干气回收装置工程,由山东天元安装工程有限公司施工。

二、编制说明

管道泄露性试验的目的,是检查已安装好的管道系统的严密性是否能达到设计要求,他是检察管道质量的的一项重要措施。

在管道安装完毕后和系统调试前对管道及其附件进行试压,检察管道的严密性,为最后的设备的单机试运和系统调试创造条件。

下面所说管道为低压瓦斯管道。

三、编制依据及执行标准

3.1管道安装图

3.2工业金属管道工程施工及验收规范---GB50235—2010

3.3压力管道规范工业管道--- GB20801.1—GB20801.6-2006

四、试压流程

试压用临时材料,工用机具准备→提交试压方案并获得批准→技术交底→试压管道检查→试压安全措施检查→管道气压试验→拆除试验用的临时设施。

五、试压前准备条件

5.1试验范围内的管道安装除油漆、保温及允许预留的焊口、阀门、支架外,都已按照图纸施工全部完成,安装质量符合规范要求

5.2试验范围内的管道焊接无损检验符合标准及规范要求。

5.3焊缝及其他待检部位尚未涂刷油漆和保温。

5.4管道支吊架经检查符合设计要求,临时堵板,支吊架牢固可靠。

5.5实验用的压力表已经校验,并在有效期内,其精度不得低于1.6级,表的满刻度值应为被测最大压力的1.5—2倍,压力表不得少于两块。

本次打压用压力表选用2.5MPa弹簧式压力表。

5.6符合压力试验的气体已备齐。

5.7待试管道与无关管道已用盲板或其他措施隔离。

5.8待试管道上的安全阀、仪表元件等不参加压力试验的元件一拆除或隔离。

5.9实验方案通过批准,参加试验人员都接受了技术交底。

5.10实验用的机械设备到场,并安放在指定位置,机械设备必须完好无故障,开关灵活容易操作。

5.11管道试压的临时进气管安装到位,并符合现场实际操作要求。

六、施工机具(见附表)

七、泄露性试验

7.1泄露性试验的压力为设计压力,即1.2MPa。

7.2试压前应对管道进行与吹扫,保证试压管道内部的清洁符合要求。

7.3测试压力表应安放在试压管道系统的最高点位置与最低位置,每个位置至少一块。

7.4测试用的临时盲板应同测试压力相符。

7.5测试时要特别注意减少管道系统会出错的机会,因为气体储存的能量爆发出来会导致一定的潜在危险,所已尽可能的减少测试系统的范围和容积,测试前要准备好泄露检查用的肥皂剂,并在实验中检查泡沫形成性质。

对周围的焊缝、阀门检测。

A、试压前,先用场内已有氮气进行预试验,实验压力为0.2MPa。

B、预试验完成后,进行加压,加压应缓慢升压,达到试验压力的50%(0.6 MPa), 在这一压力下对管道系统进行外观检查,检查管道有无异常和泄露。

C、如无异常和泄露。

继续按照实验压力的10%逐级升压,每级稳压3min,加压至0.8 MPa时,用瓶装氮气进行加压,直至升至实验压力。

D、在试验压力下稳压10 min 。

再将试验压力降至设计压力,用肥皂剂检查管道组件、法兰、阀门及焊缝,如压力不降、无泄漏,则试验合格。

E、停压时间根据查漏工作时间确定。

注意:检查是在设计压力下进行,维持此压力至少10 分钟,所有人员应远离测试管道安全距离以外,直到压力从最大压力减至设计压力,除非需要进行外观检测是可以靠近。

当发现泄露时,管道要减压排气,修补缺陷然后重性试验,焊缝修补要根据相关焊接程序进行。

7.6试压过程中,试压范围内的管道系统不可进行任何形式的冲击负载,如榔头敲击等。

7.7试压过程中检查管道的支吊架是否完好。

7.8试压过程中管道系统不得有任何形式的塑性变形。

7.9试验结束后,及时拆除盲板,实验过程中的辅助设施。

八、安全要求

8.1进入现场必须正确佩戴安全帽等防护用品,高空作业必须系好安全带,严禁高空抛物。

8.2施工单位要划分出压力试验的专有区域范围,范围内要有明显的警戒线,标志标牌,并设专人看管。

8.3只有参与实验的专业人员方可进入实验范围,其他无关人员不得进入试验范围,当试验压力在设计压力以上时,实验范围不应该由人员。

8.4带压管道不得敲击和各种形式的处理带压部位。

8.5气压试验时,压力边界、试压盲板要挂警示牌,“禁止操作”牌同时试压人员不得站在法兰侧面和盲板后面,注意安全防护。

8.6管道试压时要有统一的指挥。

8.7试压应该按照批准的方案进行。