材料加工测定-CCT曲线绘制

钢连续冷却转变图CCT曲线的测定(精)

材料加工测定实验一钢连续冷却转变图(CCT 曲线的测定一. 实验目的1. 了解钢的连续冷却转变图的概念及其应用;2. 了解钢的连续冷却转变图的测量方法特别是热膨胀法的原理与步骤;3. 利用热模拟仪观察钢在加热及冷却中的相变并测量临界点;4. 建立钢的连续冷却转变图(CCT 曲线。

二. 实验原理当材料在加热或冷却过程中发生相变时, 若高温组织及其转变产物具有不同的比容和膨胀系数, 则由于相变引起的体积效应叠加在膨胀曲线上, 破坏了膨胀量与温度间的线性关系, 从而可以根据热膨胀曲线上所显示的变化点来确定相变温度。

这种根据试样长度的变化研究材料内部组织的变化规律的称为热膨胀法 (膨胀分析。

长期以来,热膨胀法已成为材料研究中常用的方法之一。

通过膨胀曲线分析,可以测定相变温度和相变动力学曲线。

钢的密度与热处理所得到的显微组织有关。

钢中膨胀系数由大到小的顺序为:奥氏体〉铁素体〉珠光体〉上、下贝氏体〉马氏体; 比容则相反, 其顺序是:马氏体〉铁素体〉珠光体〉奥氏体〉碳化物(但铬和钒的碳化物比容大于奥氏体。

从钢的热膨胀特性可知, 当碳钢加热或冷却过程中发生一级相变时, 钢的体积将发生突变。

过冷奥氏体转变为铁素体、珠光体或马氏体时,钢的体积将膨胀;反之,钢的体积将收缩。

冷却速度不同,相变温度不同。

图 1-1为 40CrMoA 钢冷却时的膨胀曲线。

不同的钢有不同的热膨胀曲线。

图 1-140CrMoA 钢冷却时的膨胀曲线连续钢连续冷却转变 (ContinuousCooling Transformation 曲线图,简称 CCT 曲线, 系统地表示冷却速度对钢的相变开始点、相变进行速度和组织的影响情况。

钢的一般热处理、形变热处理、热轧以及焊接等生产工艺,均是在连续冷却的状态下发生相变的。

因此 CCT 曲线与实际生产条件相当近似,所以它是制定工艺时的有用参考资料。

根据连续冷却转变曲线, 可以选择最适当的工艺规范,从而得到恰好的组织, 达到提高强度和塑性以及防止焊接裂纹的产生等。

Nb-V 微合金钢 CCT 曲线的测定及分析

Nb-V微合金钢CCT曲线的测定及分析许文喜杨德伦伍万飞霍俊(马鞍山钢铁有限公司营销中心安徽马鞍山243000)摘要:本文借助Thermo-Calc软件计算平衡条件下Nb-V微合金钢平衡相状态图,并通过热膨胀仪测定Nb-V微合金钢连续冷却转变曲线(CCT曲线),研究实验钢冷却速度的变化对室温显微组织及显微硬度的影响规律。

实验结果表明:当冷速小于0.5℃/s时,实验钢转变产物为“先共析铁素体+珠光体”混合组织;冷速增加到0.5℃/s时,有少量的贝氏体产生,贝氏体开始发生转变;当冷却速度达到4℃/s时,开始发生马氏体转变;随着冷速增加至4.5℃/s时,铁素体和珠光体组织转变基本消失,仅发生贝氏体和马氏体组织转变,且随着冷却速度增加,室温组织主要以马氏体为主;随着冷却速度的增加,实验钢的硬度值呈逐渐升高的趋势。

关键词:Nb-V微合金钢析出相冷却速度膨胀法CCT曲线中图分类号:TG142.1文献标识码:A文章编号:1674-098X(2022)01(c)-0029-05随着科技水平的提高,微合金元素在低合金钢中的强韧化机理研究越来越深入,微合金元素的应用也越来越广泛,合金元素对钢的品种开发具有深刻影响。

合金元素V主要以碳、氮的形式存在于基体和晶界中,能抑制晶粒生长和沉淀强化[1]。

合金元素Nb元素可通过固溶抑制或沉淀机制有效抑制高温奥氏体的再结晶,使含铌钢在轧制时采用控轧控冷工艺能够显著增加材料的机械性能。

要想利用合金元素的特性,充分发挥钢中微合金化元素在材料中的作用,就需要合理进行热处理,控制轧制后的冷却工艺。

微合金钢热处理过程中,奥氏体化温度的选择对微合金元素能否发挥其特性,提高钢的性能起到关键作用[2]。

而材料不同的冷却方式和冷却速度对产品最终组织和性能却产生决定性的影响,因此,微合金钢冷却转变规律的研究显得尤为重要[3]。

通过对钢的CCT曲线测绘,可以直观了解到冷却速度对应的组织及硬度关系。

CCT曲线对实际工业生产微合金钢的组织及性能控制具有重要意义。

cct曲线的测定

材料加工测定实验一钢连续冷却转变图(CCT曲线)的测定一.实验目的1.了解钢的连续冷却转变图的概念及其应用;2.了解钢的连续冷却转变图的测量方法特别是热膨胀法的原理与步骤;3.利用热模拟仪观察钢在加热及冷却中的相变并测量临界点;4.建立钢的连续冷却转变图(CCT曲线)。

二.实验原理当材料在加热或冷却过程中发生相变时,若高温组织及其转变产物具有不同的比容和膨胀系数,则由于相变引起的体积效应叠加在膨胀曲线上,破坏了膨胀量与温度间的线性关系,从而可以根据热膨胀曲线上所显示的变化点来确定相变温度。

这种根据试样长度的变化研究材料内部组织的变化规律的称为热膨胀法(膨胀分析)。

长期以来,热膨胀法已成为材料研究中常用的方法之一。

通过膨胀曲线分析,可以测定相变温度和相变动力学曲线。

钢的密度与热处理所得到的显微组织有关。

钢中膨胀系数由大到小的顺序为:奥氏体〉铁素体〉珠光体〉上、下贝氏体〉马氏体;比容则相反,其顺序是:马氏体〉铁素体〉珠光体〉奥氏体〉碳化物(但铬和钒的碳化物比容大于奥氏体。

从钢的热膨胀特性可知,当碳钢加热或冷却过程中发生一级相变时,钢的体积将发生突变。

过冷奥氏体转变为铁素体、珠光体或马氏体时,钢的体积将膨胀;反之,钢的体积将收缩。

冷却速度不同,相变温度不同。

图1-1为40CrMoA钢冷却时的膨胀曲线。

不同的钢有不同的热膨胀曲线。

图1-1 40CrMoA钢冷却时的膨胀曲线连续钢连续冷却转变(Continuous Cooling Transformation)曲线图,简称CCT 曲线,系统地表示冷却速度对钢的相变开始点、相变进行速度和组织的影响情况。

钢的一般热处理、形变热处理、热轧以及焊接等生产工艺,均是在连续冷却的状态下发生相变的。

因此CCT曲线与实际生产条件相当近似,所以它是制定工艺时的有用参考资料。

根据连续冷却转变曲线,可以选择最适当的工艺规范,从而得到恰好的组织,达到提高强度和塑性以及防止焊接裂纹的产生等。

辙叉用贝氏体钢CCT曲线的测定及其 对生产实践的指导

辙叉是铁路轨道结构的关键部件之一,在使用过程中受到巨大的交变冲击载荷和接触应力作用,易产生疲劳裂纹,导致剥离掉块等伤损。

传统的高锰钢辙叉存在内部铸造缺陷,初始硬度低,使用初期不耐磨等问题,整体使用寿命不高。

而贝氏体钢强度高,具有良好的强韧性、耐磨性和抗接触疲劳性,是制造辙叉的理想材料之一[1,2]。

近年来随着贝氏体相变理论的不断成熟,国内外道岔市场逐步开始采用贝氏体合金钢来制造固定型辙叉中的心轨和翼轨,并表现出非常好的使用效果;但目前贝氏体钢辙叉面临的主要问题是质量不稳定,实际使用过程中寿命离散度较大,这主要是由于辙叉生产过程中热处理工艺控制不合适导致。

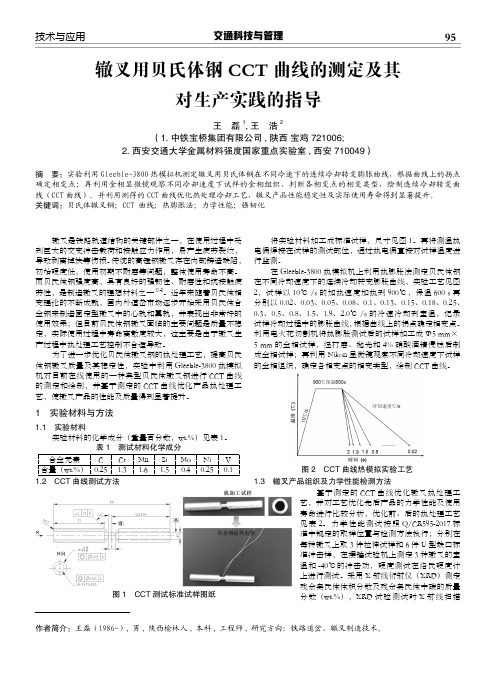

为了进一步优化贝氏体辙叉钢的热处理工艺,提高贝氏体钢辙叉质量及其稳定性,实验中利用Gleeble-3800热模拟机对目前在线使用的一种典型贝氏体辙叉钢进行CCT 曲线的测定和绘制,并基于测定的CCT 曲线优化产品热处理工艺,使辙叉产品的性能及质量得到显著提升。

1 实验材料与方法1.1 实验材料实验材料的化学成分(重量百分数,wt.%)见表1。

表1 测试材料化学成分合金元素C Cr Mn Si Mo Ni V 含量(wt.%)0.25 1.3 1.6 1.50.40.250.11.2 CCT曲线测试方法作者简介:王磊(1986-),男,陕西榆林人,本科,工程师,研究方向:铁路道岔、辙叉制造技术。

辙叉用贝氏体钢CCT 曲线的测定及其对生产实践的指导王 磊1,王 浩2(1.中铁宝桥集团有限公司,陕西 宝鸡 721006;2. 西安交通大学金属材料强度国家重点实验室,西安 710049)摘 要:实验利用Gleeble-3800热模拟机测定辙叉用贝氏体钢在不同冷速下的连续冷却转变膨胀曲线,根据曲线上的拐点确定相变点;再利用金相显微镜观察不同冷却速度下试样的金相组织,判断各相变点的相变类型,绘制连续冷却转变曲线(CCT 曲线)。

并利用测得的CCT 曲线优化热处理冷却工艺,辙叉产品性能稳定性及实际使用寿命得到显著提升。

cct热处理曲线

cct热处理曲线(原创实用版)目录T 热处理曲线简介T 热处理曲线的作用T 热处理曲线的优缺点T 热处理曲线的应用实例正文一、CCT 热处理曲线简介CCT 热处理曲线,全称为连续冷却转变热处理曲线,是一种描述钢材在连续冷却过程中组织转变规律的温度 - 时间曲线。

在这个曲线中,横坐标代表时间,纵坐标代表温度,曲线上的各个点则表示钢材在不同时间所经历的不同温度。

通过 CCT 热处理曲线,我们可以了解钢材在连续冷却过程中的相变规律,为热处理工艺提供理论依据。

二、CCT 热处理曲线的作用CCT 热处理曲线在钢材热处理中有着非常重要的作用,主要表现在以下几个方面:1.预测组织转变:通过 CCT 热处理曲线,可以预测钢材在连续冷却过程中经历的各种相变,如珠光体转变、贝氏体转变、马氏体转变等。

这有助于我们了解钢材在不同阶段的组织形态,为优化热处理工艺提供依据。

2.制定热处理工艺:CCT 热处理曲线可以帮助我们确定合适的冷却速度和冷却方式,以实现所需的组织结构和性能。

此外,通过分析 CCT 热处理曲线,我们还可以评估热处理过程中可能出现的问题,如裂纹、变形等,从而提前采取相应措施。

3.分析热处理结果:通过观察 CCT 热处理曲线,可以分析热处理结果是否达到预期目标。

如果发现曲线与预期不符,可以及时调整热处理工艺,以确保最终得到理想的组织结构和性能。

三、CCT 热处理曲线的优缺点CCT 热处理曲线在实际应用中有一定的优缺点:优点:1.可预测钢材在连续冷却过程中的组织转变,为热处理工艺提供理论依据。

2.有助于优化热处理工艺,提高钢材的性能和质量。

3.可以分析热处理结果,为进一步改进热处理工艺提供参考。

缺点:1.受钢材成分、冷却条件等因素影响,CCT 热处理曲线具有一定的不确定性。

2.分析 CCT 热处理曲线需要一定的理论知识和实践经验,对技术人员要求较高。

四、CCT 热处理曲线的应用实例CCT 热处理曲线广泛应用于钢铁、汽车、航空航天等行业,以下是一个应用实例:某企业生产一种高强度、高韧性的汽车用钢,需要通过热处理实现所需的组织结构和性能。

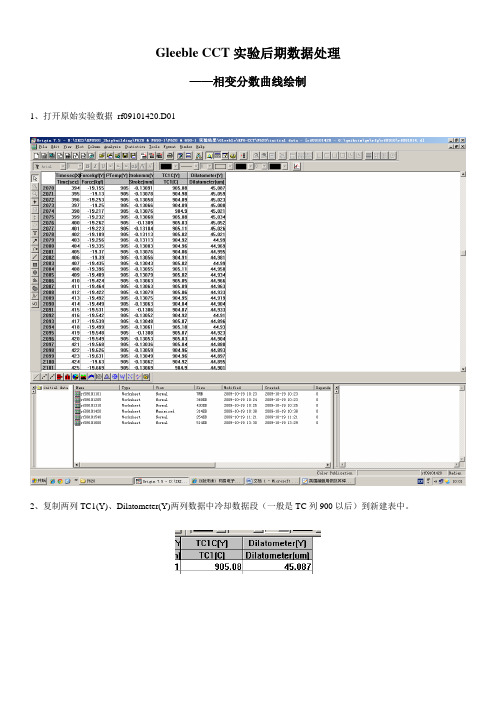

Gleeble实验作CCT曲线--数据处理步骤

Gleeble CCT实验后期数据处理——相变分数曲线绘制1、打开原始实验数据rf09101420.D012、复制两列TC1(Y)、Dilatometer(Y)两列数据中冷却数据段(一般是TC列900以后)到新建表中。

3、将A(X)、B(Y)列重新命名为T(X)、Dila(Y);新建3列空白数据列并分别命名为Dg、Da和X。

(Dg——奥氏体转变;Da——铁氏体转变;X——相变分数)。

4、画出T(X)-Dila(Y)数据曲线。

5、对相变前直线段进行线性拟合(Fit Linear)。

得出数据如下:6、计算Dg列数据。

Col(Dg)=-77.74906+0.13526*col(T),式中-77.74906为第5步中拟合所得A数据,0.13526为第5步中拟合所得B数据。

7、对相变后数据段进行拟合(Fit Linear或Fit Polynomial,这里采用了Fit Polynomial曲线拟合)。

所得数据如下:8、计算Da 列数据。

Col(Da)=-14.16195+0.08626*col(T)+(-1.23727)*10^(-5)*col(T)^2,式中-14.16195为第7步中拟合所得A 数据,0.08626为第7步中拟合所得B1据,-1.23727为第7步中拟合所得B2数据。

9、计算X 列数据(杠杆定律)。

)()()()()(T Dg T Da T Dg T Dila T X --=即 Col(X)=(col(Dila)-col(Dg))/(col(Da)-col(Dg))10、画出T(x)-X(y) 曲线,并修改相应坐标参数。

即为所得CCT 相变曲线。

T r =905oC,e=0v=20oC/sTemperature,oC F r a c t i o n t r a n s f o r m e d℃。

钢连续冷却转变图CCT曲线

实验目的

? 1.了解钢的连续冷却转变图的测量方法 特别是热膨胀法的原理与步骤;

? 2. 利用热模拟仪观察钢在加热及冷却中 的相变并测量临界点;

基本原理:

? 钢中相的密度顺序是: 马氏体<铁素体<珠光体<奥氏体

40CrMoA钢CCT曲线

共Hale Waihona Puke 钢CCT曲线图亚共析钢(含碳 0.19%)CCT曲线

过共析钢(含碳1.03%)CCT 曲线图

三. 实验设备及材料

? 1. Gleeble3500热模拟机 ? 2 1CrMn钢

实验结果与分析:

? 1.画出热膨胀曲线( x轴温度, y轴膨胀 量),根据实验曲线确定不同冷却速度 下的相变开始温度、结束温度。

? 2.汇合3组数据(1至3组为一种,4至6为 另一种),绘在“时间对数x-温度y”的 坐标中,标出转变温度,相应曲线的冷 却速度,得到钢的连续冷却曲线图

思考题

? 本次实验样品与上次高温拉伸样品的区 别是什么?

钢连续冷却转变图(CCT曲线

实验目的

1.了解钢的连续冷却转变图的测量方法 特别是热膨胀法的原理与步骤;

2. 利用热模拟仪观察钢在加热及冷却中 的相变并测量临界点;

基本原理:

钢中相的密度顺序是: 马氏体<铁素体<珠光体<奥氏体

40CrMoA钢CCT曲线

共析钢CCT共析钢(含碳1.03%)CCT 曲线图

三. 实验设备及材料

1. Gleeble3500热模拟机 2 1CrMn钢

实验结果与分析:

1.画出热膨胀曲线(x轴温度,y轴膨胀 量),根据实验曲线确定不同冷却速度 下的相变开始温度、结束温度。

2.汇合3组数据(1至3组为一种,4至6为 另一种),绘在“时间对数x-温度y” 的 坐标中,标出转变温度,相应曲线的冷 却速度,得到钢的连续冷却曲线图

思考题

本次实验样品与上次高温拉伸样品的区 别是什么?

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

材料加工测定

实验一钢连续冷却转变图(CCT曲线)的测定

一.实验目的

1.了解钢的连续冷却转变图的概念及其应用;

2.了解钢的连续冷却转变图的测量方法特别是热膨胀法的原理与步骤;

3.利用热模拟仪观察钢在加热及冷却中的相变并测量临界点;

4.建立钢的连续冷却转变图(CCT曲线)。

二.实验原理

当材料在加热或冷却过程中发生相变时,若高温组织及其转变产物具有不同的比容和膨胀系数,则由于相变引起的体积效应叠加在膨胀曲线上,破坏了膨胀量与温度间的线性关系,从而可以根据热膨胀曲线上所显示的变化点来确定相变温度。

这种根据试样长度的变化研究材料内部组织的变化规律的称为热膨胀法(膨胀分析)。

长期以来,热膨胀法已成为材料研究中常用的方法之一。

通过膨胀曲线分析,可以测定相变温度和相变动力学曲线。

钢的密度与热处理所得到的显微组织有关。

钢中膨胀系数由大到小的顺序为:奥氏体〉铁素体〉珠光体〉上、下贝氏体〉马氏体;比容则相反,其顺序是:马氏体〉铁素体〉珠光体〉奥氏体〉碳化物(但铬和钒的碳化物比容大于奥氏体。

从钢的热膨胀特性可知,当碳钢加热或冷却过程中发生一级相变时,钢的体积将发生突变。

过冷奥氏体转变为铁素体、珠光体或马氏体时,钢的体积将膨胀;反之,钢的体积将收缩。

冷却速度不同,相变温度不同。

图1-1为40CrMoA钢冷却时的膨胀曲线。

不同的钢有不同的热膨胀曲线。

图1-1 40CrMoA钢冷却时的膨胀曲线

连续钢连续冷却转变(Continuous Cooling Transformation)曲线图,简称CCT 曲线,系统地表示冷却速度对钢的相变开始点、相变进行速度和组织的影响情况。

钢的一般热处理、形变热处理、热轧以及焊接等生产工艺,均是在连续冷却的状态下发生相变的。

因此CCT曲线与实际生产条件相当近似,所以它是制定工艺时的有用参考资料。

根据连续冷却转变曲线,可以选择最适当的工艺规范,从而得到恰好的组织,达到提高强度和塑性以及防止焊接裂纹的产生等。

连续冷却转变曲线测定方法有多种,有金相法、膨胀法、磁性法、热分析法、末端淬火法等。

除了最基本的金相法外,其他方法均需要用金相法进行验证。

用热模拟机可以测出不同冷速下试样的膨胀曲线。

发生组织转变时,冷却曲线偏离纯冷线性收缩,曲线出现拐折,拐折的起点和终点所对应转变的温度分别是相变开始点及终止点。

将各个冷速下的开始温度、结束温度和相转变量等数据综合绘在“温度-时间对数”的坐标中,即得到钢的连续冷却曲线图(如图2)。

动态热-力学模拟试验机Gleeble3500测定材料高温性能的原理如下:用主机中的变压器对被测定试样通电流,通过试样本身的电阻热加热试样,使其按设定的加热速度加热到测试温度。

保温一定时间后,以一定的冷却速度进行冷却。

在加热、保温和冷却过程中用径向膨胀仪测量均温区的径向位移量(即膨胀量),绘制膨胀量-温度曲线如图1-1所示,测试不同冷却速度下试样的膨胀量-温度曲线。

根据膨胀量-温度曲线确定不同冷却速度下的相转变开始点和结束点,即可

绘制CCT曲线。

图1-2 40CrMoA钢CCT曲线。

三. 实验设备及材料

1.Gleeble3500热模拟机

2.20#钢

四. 实验过程

1.将热电偶焊到试样上;

2.将试样装至仪器上,安装膨胀仪;

3.关闭样品室,关闭真空释放阀门,启动真空阀

4.按试验要求选择升温速率、最高温度、保温时间、冷却速率等参数进行

编程。

;

5.按下开始按钮,开始实验;

6.试验结束后,打开真空释放阀门。

五. 实验结果与分析

7.根据实验曲线确定不同冷却速度下的相变开始温度、结束温度

8.绘在“温度-时间对数”的坐标中,得到钢的连续冷却曲线图

六. 思考题:

试分析碳元素含量对碳钢CCT图中曲线位置的影响。

参考书目:

1.林慧国,傅代直钢的奥氏体转变曲线.机械工业出版社.北京,1988

2. GB 5057-85钢的连续冷却转变图的测定(膨胀法)

附录:各典型钢种CCT曲线

图1-3共析钢CCT曲线图

图1-4 亚共析钢(含碳0.19%)CCT曲线图

图1-5 过共析钢(含碳1.03%)CCT曲线图

图中符号的规定:

A——奥氏体;B——贝氏体;C——碳化物;F——铁素体;

G——石墨; M——马氏体;P——珠光体;

A c1——钢加热时,珠光体转变为奥氏体的温度。

开始温度用A c1s表示,结束温

度用A c1f表示。

A r1——钢经奥氏体化冷却时,奥氏体向珠光体转变的温度。

A c3——亚共析钢加热时,所有铁素体转变为奥氏体的温度。

Ac cm——过共析钢加热时,所有渗碳体和碳化物完全溶入奥氏体的温度。