钢连续冷却转变图CCT曲线的测定(精)

奥氏体在冷却时的转变

例如: T8钢加热后 水冷:

V实> Vk ´ →M

tm

VK

油冷:

V实< Vk ´ → M+T

τm

V实>VK V实<VK(M+T) (M)

3. 确定工艺参数 例如:等温退火、等温淬火和分级淬火

t0

等温退火

t0 τs τs τf τs

等温淬火

分级淬火

4. 确定冷处理工艺的温度

六、共析钢连续冷却转变C曲线( CCT图)简介

• 亚(过)共析钢的C曲线左移; • 各多一条过冷A先共析相(F或Fe3CⅡ)转变线。 • 亚(过)共析钢的Ms、Mf 线上(下)移。

2. 合金元素的影响 • A中含Co或WAl > 2.5%时,C曲线向左移 ;其它溶入A

的合金元素均会使C曲线右移。 • 碳化物形成元素如Cr、W、Mo、V等存在使C曲线形状 变化,变成两拐弯(如图5-16)。

度的浴炉中进行等温转变,并开始计时。

4. 记时:每隔一定时间取出一个试样,进行高温 金相 组织观察。记录开始转变时间和转变终了 时间。

将其余各组试 样,用上述方法分别 测出不同等温条件下 A转变开始和终了时 间,最后将所有转变 开始时间点和终了时 间点标在温度—时间 (对数) 坐标上,并分 别连接起来,即得C 曲线。

4.2 奥氏体在冷却时的转变

一、奥氏体在不同冷却方式下的转变 二、过冷奥氏体等温转变曲线图(TTT或C曲线) 三、过冷奥氏体转变产物的组织形态及其性能 四、影响C曲线位置和形状的因素 五、C曲线的意义和应用 六、共析钢连续冷却转变CCT曲线简介

4.2 奥氏体在冷却时的转变

一、奥氏体在不同冷却方式下的转变

4. 冷处理 A´会降低淬火钢的硬度和耐磨性,而且在 使用过程中或长期存放时, A´会发生转变,引 起钢件尺寸精度的变化。 冷处理在淬火后立即进行,他是淬火的继续。处 理温度根据钢的Mf点决定,通常在 -50℃~ -80℃。

25CrMo钢CCT曲线的测定

将 不同冷却速度 的试样进行硬度的检验 , 最终得 出相 互之 间的 变化关 系。实验的结果 可以为 2 5 C r Mo 钢在 实际 应用过 程 中制定热处理 工艺提供理论参考。

关键词 : 2 5 C r Mo钢 组织硬度 C CT 曲线

中图分 类号 : T G1 1 5 . 2 1 ; T G1 5 1 . 3

此 ,获 得 P的最 大 冷 速 V m  ̄ = 1 . 2%/ s , F的最 大冷 速

2 实验 方 案及 参数

根 据试 验机 的要 求加 工好 试样 后 ,按 照 表 2的

不同冷速参数要求进行热模拟操作 [ 4 ] 。

表2 2 5 Cr Mo试样的加热和冷却 工艺参数 ℃/ s

3 绘制 C CT 曲线 图及 结果 分析

3 . 1 2 5 C r M o 钢的 C C T曲线( 如图 1 所示 ) 由 图 1数 据 显 示 , 2 5 C r M o钢 的 t * c = 7 3 7℃ , 完 全奥 氏体化温度 t A C 3 = 8 3 5 c c 。从 图 1 可以看 出组织

值( 见图2 )

图 2中图片左 上 角显 示 获得 组织 的冷速 与此 时

组织 的维 氏硬度 , 可以看出 , 硬度值 与冷速之间的关 系是冷速降低的同时硬度也在降低 。

4 结 论

1 ) 按试验条件中规定 的冷却速度 , 以“ 温度 一时

转变主要有 F ( 铁素体 ) 、 P ( 珠光体 ) 、 B ( 贝氏体 ) 和M

收 稿 日期 : 2 0 1 6 — 1 2 —1 6 作者简 介: 杨栋杰( 1 9 8 5 一) , 男, 山 西长 治人 , 助教 , 硕 士, 主 要

研 究方向 : 金属材料与热处理。

第六章第三节钢在冷却时的转变_工程材料

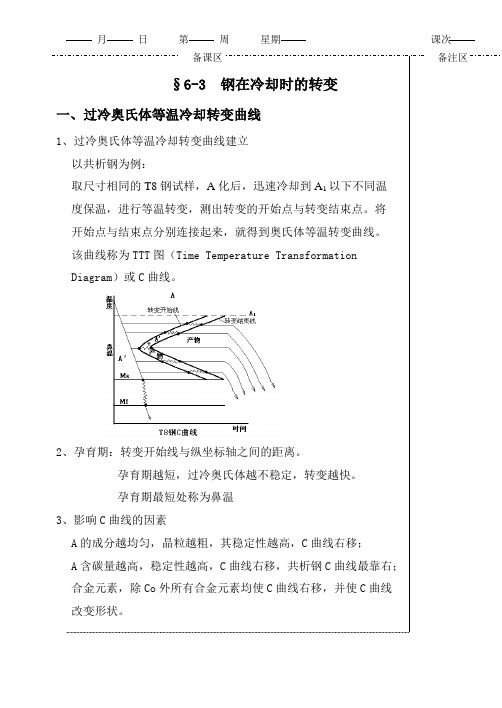

§6-3 钢在冷却时的转变一、过冷奥氏体等温冷却转变曲线1、过冷奥氏体等温冷却转变曲线建立以共析钢为例:取尺寸相同的T8钢试样,A化后,迅速冷却到A1以下不同温度保温,进行等温转变,测出转变的开始点与转变结束点。

将开始点与结束点分别连接起来,就得到奥氏体等温转变曲线。

该曲线称为TTT图(Time Temperature TransformationDiagram)或C曲线。

2、孕育期:转变开始线与纵坐标轴之间的距离。

孕育期越短,过冷奥氏体越不稳定,转变越快。

孕育期最短处称为鼻温3、影响C曲线的因素A的成分越均匀,晶粒越粗,其稳定性越高,C曲线右移;A含碳量越高,稳定性越高,C曲线右移,共析钢C曲线最靠右;合金元素,除Co外所有合金元素均使C曲线右移,并使C曲线改变形状。

二、共析钢过冷奥氏体的转变产物及性能、珠光体型转变(P)转变温度:A1~鼻温(550℃)之间(高温转变)转变规律:是通过碳、铁的扩散完成转变。

铁原子重新排列由fcc bcc,碳从铁中扩散出,形成转变产物:珠光体型组织铁素体和渗碳体的机械混合物产物形态:渗碳体呈层片状分布在铁素体基体上,转变温度越低,层间距越小。

珠光体型组织按层间距大小分为珠光体(P)、索氏体(S)和屈氏体(T)珠光体3800×索氏体8000×屈氏体8000×2、贝氏体型转变(B)转变温度:鼻温(550℃)~Ms之间(中温转变)转变规律:半扩散型转变,铁原子不扩散,只能做微小的位置调整,由fcc→bcc。

碳原子有一定扩散能力,部分碳原子从铁中扩散出来,形成碳化物。

转变产物:贝氏体型组织,渗碳体分布在过饱和的铁素体基体上的两相混合物。

上贝氏体(B上):550℃~350℃之间形成形态:呈羽毛状, 小片状的渗碳体分布在成排的铁素体片之间。

光学显微照片1300×电子显微照片5000×上贝氏体性能:铁素体片较宽,塑性变形抗力较低;渗碳体分布在铁素体片之间,容易引起脆断,因此强度和韧性都较差。

27SiMn钢CCT曲线的测定

27Si Mn钢CCT曲线的测定y王凤香,简 方,冯 岩(内蒙古包钢钢联股份有限公司无缝钢管厂,内蒙古 包头 014010)摘 要:在Gleeble1500D热模拟机上利用膨胀法测定了27SiMn钢在不同冷却速度下连续冷却转变的膨胀曲线,获得了该钢的连续冷却转变曲线(CCT曲线),利用蔡司显微镜观察了不同冷速下试样的金相组织,借助莱卡硬度计测定了各试样的显微硬度值。

随着冷却速度增加,硬度值越来越大。

通过对CC T曲线的分析为生产工艺的制定提供了一定的实验依据。

关键词:27SiMn钢;连续冷却转变曲线;冷却速度;组织;硬度中图分类号:TG115 文献标识码:B 文章编号:1009-5438(2007)02-0026-04Determination of CCT Curves of27SiMn SteelWANG Feng-xiang,JIAN fang,FENG Yan(Seamless Pipe Plant o f Steel Union Co.Ltd.o f Baotou Steel(Group)Corp.,Baotou014010,Nei Monggol,China)Abstract:Using the Gleeble1500D thermal si mulation machi ne,the CCT curve of27Si Mn steel is obtained by measuring the different expanding curves of the continuous cooling transformation in the different cooling rate.The metallographic microstructures of different cooling veloci ty are observed by ZEISS microscope,and the microhardness of testing sample is measured by the LaiKa microhardness tester.As the cooling rate increases,the hardness i ncreases.The CCT curve provides the experimental reference to make the production craft.Key words:27SiMn steel;continuous cooling transformation curve;cooling rate;microstructure;hardness27SiMn钢液压支柱用热轧无缝钢管是液压设备缸、柱的母材,广泛应用于煤矿、大型机械等多种行业,要求钢管具有良好的机械性能、内外表面质量、壁厚均匀,有较高的强度与韧性,钢管的控制轧制和控制冷却工艺在热轧钢管生产中得到普遍采用,它结合了形变强化和相变强化,能极大程度地提高钢管的性能[1]。

X70管线钢的CCT曲线研究

X70管线钢的CCT曲线研究商艳;张伟强【摘要】利用Gleeble 1500热模拟实验机对低碳微合金X70管线钢进行连续冷却转变实验,并绘制未变形及变形条件下的连续冷却转变(CCT)曲线,同时研究冷速及变形对实验钢组织和硬度的影响.结果表明:实验钢的连续冷却转变产物主要有铁素体、珠光体及贝氏体组织;随冷速的增加,实验钢相转变温度下降;随变形程度的增加,相同冷速实验钢的相变温度略有升高.%The law of phase change of X70 pipeline steel during continual cooling was studied by Gleeble 1500. The CCT curves of X70 pipeline steel were drawn by adopting dilatometer and metallographic method, and the effects of cooling rates on microstructure and hardness of the steel were studied. The experimental results show that the microstructure of the steel are mainly Ferrite, Perlite and Bainites. With the increase of cooling rate, the phase transition temperature of tested steel decreases. With the increase of deforming degree, the phase transition temperature of tested steel increases slightly as in the same cooling rate.【期刊名称】《沈阳理工大学学报》【年(卷),期】2012(031)002【总页数】4页(P83-86)【关键词】X70管线钢;连续冷却转变曲线;贝氏体;硬度【作者】商艳;张伟强【作者单位】沈阳理工大学材料科学与工程学院,辽宁沈阳110159;沈阳理工大学材料科学与工程学院,辽宁沈阳110159【正文语种】中文【中图分类】TG111.7高性能管线钢以低碳或超低碳针状铁素体组织为特征,具有高强度、高韧性、低的包申格效应和良好的焊接性能,同时具有高的止裂韧性[1]。

第二节 奥氏体在冷却时的转变

塑性、韧性取决于碳的过饱和度和亚结构形式 高碳片状M的硬度高,塑、韧性很差; 板条M强韧性好。

高碳片状M的塑、韧性均很差的主要原因: 1)碳在M中过饱和程度大,晶格畸变严重,残余 应力大,有显微裂纹;

2)片状M内的亚结构主要是孪晶。

低碳板条M的塑、韧性相当好的主要原因: 1)碳在M中过饱和程度小,晶格畸变轻微,残余

(三)马氏体转变(低于Ms点) 无扩散型转变——仅发生Fe的晶格改组 (面心立方→体心正方) 1. 马氏体的组织结构和性能 马氏体:C在α-Fe中的过饱和固溶体,用M表示。 (1)晶体结构 体心正方

用c/a的比值反映 马氏体的正方度

马氏体的晶体结构

(2)马氏体组织形态 主要有两种形态: 板条M(低碳M)与片状M(高碳M)。 马氏体形态取决于A中的含碳量。 WC >1.0%:片状M 0.2%< WC <1.0%:板条M+片状M WC< 0.2 % :板条M

共析钢平衡组织为: P 亚共析钢平衡组织为: F+P 过共析钢平衡组织为: P+Fe3CⅡ

(二)连续冷却转变 奥氏体在一定冷速下进行的转变。冷速不同,得 到的组织也不同,最终性能也不同。

(三)等温冷却转变 将A迅速过冷到A1以下某一温度,保温一 定时间,使过冷奥氏体在恒温下完成转变,然 后再冷却到室温。

2

3

10

4

10

5

亚共析钢

共析钢

过共析钢

与共析钢对比:

(1) 形状:多一条过冷AF (Fe3CⅡ)的转变 开始线,且Ms、Mf 线上(下)移。 (2)位置: 亚共析钢:随含碳量的增加,C曲线逐渐向右移 过共析钢:随着含碳量的增加,C曲线反而向左移

共析钢的C曲线最靠右

cct热处理曲线

cct热处理曲线(原创实用版)目录T 热处理曲线简介T 热处理曲线的作用T 热处理曲线的优缺点T 热处理曲线的应用实例正文一、CCT 热处理曲线简介CCT 热处理曲线,全称为连续冷却转变热处理曲线,是一种描述钢材在连续冷却过程中组织转变规律的温度 - 时间曲线。

在这个曲线中,横坐标代表时间,纵坐标代表温度,曲线上的各个点则表示钢材在不同时间所经历的不同温度。

通过 CCT 热处理曲线,我们可以了解钢材在连续冷却过程中的相变规律,为热处理工艺提供理论依据。

二、CCT 热处理曲线的作用CCT 热处理曲线在钢材热处理中有着非常重要的作用,主要表现在以下几个方面:1.预测组织转变:通过 CCT 热处理曲线,可以预测钢材在连续冷却过程中经历的各种相变,如珠光体转变、贝氏体转变、马氏体转变等。

这有助于我们了解钢材在不同阶段的组织形态,为优化热处理工艺提供依据。

2.制定热处理工艺:CCT 热处理曲线可以帮助我们确定合适的冷却速度和冷却方式,以实现所需的组织结构和性能。

此外,通过分析 CCT 热处理曲线,我们还可以评估热处理过程中可能出现的问题,如裂纹、变形等,从而提前采取相应措施。

3.分析热处理结果:通过观察 CCT 热处理曲线,可以分析热处理结果是否达到预期目标。

如果发现曲线与预期不符,可以及时调整热处理工艺,以确保最终得到理想的组织结构和性能。

三、CCT 热处理曲线的优缺点CCT 热处理曲线在实际应用中有一定的优缺点:优点:1.可预测钢材在连续冷却过程中的组织转变,为热处理工艺提供理论依据。

2.有助于优化热处理工艺,提高钢材的性能和质量。

3.可以分析热处理结果,为进一步改进热处理工艺提供参考。

缺点:1.受钢材成分、冷却条件等因素影响,CCT 热处理曲线具有一定的不确定性。

2.分析 CCT 热处理曲线需要一定的理论知识和实践经验,对技术人员要求较高。

四、CCT 热处理曲线的应用实例CCT 热处理曲线广泛应用于钢铁、汽车、航空航天等行业,以下是一个应用实例:某企业生产一种高强度、高韧性的汽车用钢,需要通过热处理实现所需的组织结构和性能。

新型轧辊用高速钢CCT曲线的测定

生产 出合格高速钢轧辊的关键. 以邢钢集团提 本文 供的新型轧辊用高速钢为研究对象 , 测定该种高速

钢 的 C T曲线 ,为该 钢热 处 理工 艺 的优 化 提供 理 C

论数 据.

1 试 验 材 料 及 方 法

Tn ) i  ̄s

图 1 新型轧辊用 高速钢试样的奥氏体化工艺 曲线 表 1 试 验采用 的冷却速度

2 mm的小孔 .

l0  ̄ ’定 的新 型轧辊 用 高速钢 临 界点 如表 2所 0C,0 1 狈

示 .由表可 知 ,新 型轧 辊用 高速 钢 的 A l为 7 0— c 7

1 C T曲线 的测定 . C 3

80C,c 3  ̄ A m为 9 0 2 ̄ C,马 氏体转变开始温度 M 为 s

11 试 验材 料 .

本 材 料所 用 试样 材 料 为一 种 新 型 轧辊 用 高 速

钢. 1 试 验测 量设备 和试 样尺 寸 . 2

实 验 使 用 Fr s rF型 全 自动相 变测 定 仪 , o t— ma o 试 样 尺寸 为 f m O m×1m 3 0 m,其 一 端 有 一 0 rm× 2 a

从 图 2中可 以看 出 , 型轧 辊用 高速 钢 的临界 新

21 新 型轧 辊用高 速钢 的 临界点 .

新 型 轧 辊 用 高 速 钢 的奥 氏体 化 温 度 取 为

^ )皇 口 蜀 H a .

钢种增加 了过冷奥 氏体的稳定性 , 提高 了钢的淬透 性有关. 当冷 却 速度 小 于 00 ℃/ , 发 生 珠 光 . 6 s时 既 体转变 , 又发生贝氏体转变 ; 当冷却速度大于 01 . ,时 , s 珠光体转变消失 , 因此 , 珠光体转变的临界冷

l O℃ . 9

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

材料加工测定

实验一钢连续冷却转变图(CCT 曲线的测定

一. 实验目的

1. 了解钢的连续冷却转变图的概念及其应用;

2. 了解钢的连续冷却转变图的测量方法特别是热膨胀法的原理与步骤;

3. 利用热模拟仪观察钢在加热及冷却中的相变并测量临界点;

4. 建立钢的连续冷却转变图(CCT 曲线。

二. 实验原理

当材料在加热或冷却过程中发生相变时, 若高温组织及其转变产物具有不同的比容和膨胀系数, 则由于相变引起的体积效应叠加在膨胀曲线上, 破坏了膨胀量与温度间的线性关系, 从而可以根据热膨胀曲线上所显示的变化点来确定相变温度。

这种根据试样长度的变化研究材料内部组织的变化规律的称为热膨胀法 (膨胀分析。

长期以来,热膨胀法已成为材料研究中常用的方法之一。

通过膨胀曲线分析,可以测定相变温度和相变动力学曲线。

钢的密度与热处理所得到的显微组织有关。

钢中膨胀系数由大到小的顺序为:奥氏体〉铁素体〉珠光体〉上、下贝氏体〉马氏体; 比容则相反, 其顺序是:马氏体〉铁素体〉珠光体〉奥氏体〉碳化物(但铬和钒的碳化物比容大于奥氏体。

从钢的热膨胀特性可知, 当碳钢加热或冷却过程中发生一级相变时, 钢的体积将发生突变。

过冷奥氏体转变为铁素体、珠光体或马氏体时,钢的体积将膨胀;反之,钢的体积将收缩。

冷却速度不同,相变温度不同。

图 1-1为 40CrMoA 钢冷却时的膨胀曲线。

不同的钢有不同的热膨胀曲线。

图 1-140CrMoA 钢冷却时的膨胀曲线

连续钢连续冷却转变 (ContinuousCooling Transformation 曲线图,简称 CCT 曲线, 系统地表示冷却速度对钢的相变开始点、相变进行速度和组织的影响情况。

钢的一般热处理、形变热处理、热轧以及焊接等生产工艺,均是在连续冷却的状态下发生相变的。

因此 CCT 曲线与实际生产条件相当近似,所以它是制定工艺时的有用参考资料。

根据连续冷却转变曲线, 可以选择最适当的工艺规范,从而得到恰好的组织, 达到提高强度和塑性以及防止焊接裂纹的产生等。

连续冷却转变曲线测定方法有多种, 有金相法、膨胀法、磁性法、热分析法、末端淬火法等。

除了最基本的金相法外,其他方法均需要用金相法进行验证。

用热模拟机可以测出不同冷速下试样的膨胀曲线。

发生组织转变时,冷却曲线偏离纯冷线性收缩, 曲线出现拐折, 拐折的起点和终点所对应转变的温度分别是相

变开始点及终止点。

将各个冷速下的开始温度、结束温度和相转变量等数据综合绘在“温度 -时间对数”的坐标中,即得到钢的连续冷却曲线图 (如图 2 。

动态热 -力

学模拟试验机 Gleeble3500测定材料高温性能的原理如下:用主机中的变压器对被

测定试样通电流, 通过试样本身的电阻热加热试样, 使其按设定的加热速度加热到

测试温度。

保温一定时间后, 以一定的冷却速度进行冷却。

在加热、保温和冷却

过程中用径向膨胀仪测量均温区的径向位移量(即膨胀量 , 绘制膨胀量 -温度曲线如图 1-1所示,测试不同冷却速度下试样的膨胀量 -温度曲线。

根据膨胀量 -温度曲线确定不同冷却速度下的相转变开始点和结束点,即可绘制 CCT 曲线。

图 1-240CrMoA 钢 CCT 曲线。

三 . 实验设备及材料

1. Gleeble3500热模拟机

2. 20#钢

四 . 实验过程

1. 将热电偶焊到试样上;

2. 将试样装至仪器上,安装膨胀仪;

3. 关闭样品室,关闭真空释放阀门,启动真空阀

4. 按试验要求选择升温速率、最高温度、保温时间、冷却速率等参数进行编程。

;

5. 按下开始按钮,开始实验;

6. 试验结束后,打开真空释放阀门。

五 . 实验结果与分析

1. 根据实验曲线确定不同冷却速度下的相变开始温度、结束温度

2. 绘在“温度 -时间对数”的坐标中,得到钢的连续冷却曲线图

六 . 思考题:

试分析碳元素含量对碳钢 CCT 图中曲线位置的影响。

参考书目:

1. 林慧国,傅代直钢的奥氏体转变曲线 . 机械工业出版社 . 北京, 1988

2. GB 5057-85钢的连续冷却转变图的测定(膨胀法

附录:各典型钢种 CCT

曲线

图 1-3共析钢 CCT 曲线图

图 1-4 亚共析钢(含碳 0.19%)CCT 曲线图图 1-5 过共析钢(含碳 1.03%)CCT 曲线图图中符号的规定: A——奥氏体;B——贝氏体;C——碳化物;F——铁素体; G——石墨; M——马氏体;P——珠光体; Ac1——钢加热时,珠光体转变为奥氏体的温度。

开始温度用 Ac1s 表示,结束温度用 Ac1f 表示。

128

Ar1——钢经奥氏体化冷却时,奥氏体向珠光体转变的温度。

Ac3——亚共析钢加热时,所有铁素体转变为奥氏体的温度。

Accm——过共析钢加热时,所有渗碳体和碳化物完全溶入奥氏体的温度。

129。