非晶晶化

分子动力学模拟Ti-Al合金非晶的形成与晶化

摘

要: 用分子动力学方法模 拟了 T一 合金 非晶的形 成与晶化 过程 , i 非晶合金采用从熔融态淬火 至室 温的方

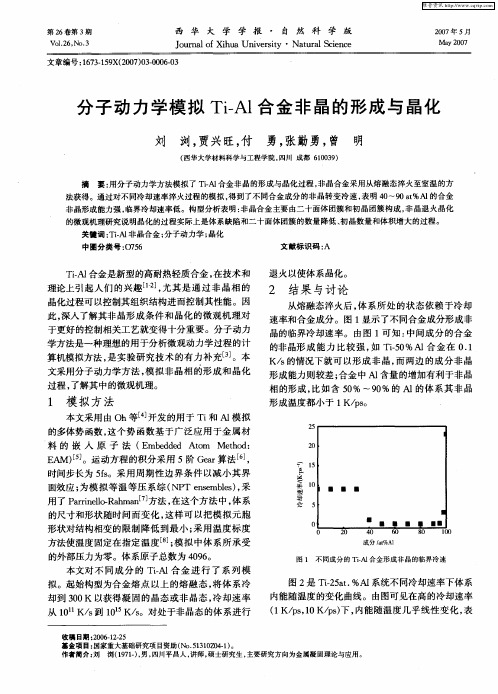

法获得。通过对不 同冷却速率淬火过程的模拟 , 了不 同合金成分 的非晶转变冷 速 , 明 4 -9 %A 的合金 得到 表 0 0t l a 非 晶形成能力强 , 界冷却速率低。构型分析表 明 : 晶合金主要 由二十面体团簇和初 晶团簇 构成 , 晶退 火晶化 l 临 非 非

收稿 日期 :0 6l —5 2 o 一22

成分 / %A a l t

&

壹

褂 瑙 嚣 佥

图 1 不同成分的 Ti 合金形成非 晶的临界冷速 一

图 2是 Ti 5t%AI . a. 2 系统不 同冷却 速率 下体 系 内能 随温度 的变化 曲线 。 由图可见 在高 的冷却 速率

的微观机理研究说 明晶化 的过程实际上是体系缺陷和二十面体团簇的数量降低 、 晶数量 和体积增大的过程。 初

关键词 : 一 非晶合 金 ; Ti 分子动力学 ; 晶化 中圈分类号 :r 6 C7 5 文献标识码 : A

T. 合金是新型的高耐热轻质合金, i 在技术和 理论上 引起 人 们 的兴 趣 _ , 其 是 通 过 非 晶 相 的 2 尤 l

M a 0 7 y2 0

文章编号 :6 319 ( 07 0 —0 60 1 7 —5 X 2 0 )30 0 —3

分 子 动 力学 模 拟 Ti 合 金 非 晶 的形成 与 晶化 — Al

刘 浏 , 贾兴旺, 付 勇 , 张勤勇 , 明 曾

( 华 大学 材 料 科 学 与 5 程 学 院 , 川 成 都 6 0 3 ) 西 1 2 四 10 9

维普资讯

第3 期

Zr-Al-Ni-Cu系非晶合金微观结构及晶化行为的分子动力学模拟

Zr-Al-Ni-Cu系非晶合金微观结构及晶化行为的分子动力学模拟摘要非晶合金因其卓越的力学性能、高强度和良好的韧性而备受关注。

在这些合金中,Zr-Al-Ni-Cu合金具有很好的应用潜力。

为了深度了解Zr-Al-Ni-Cu合金的微观结构和晶化行为,本探究基于分子动力学方法进行了模拟。

1. 引言非晶合金是一类具有无序非晶态结构的合金,其在固态状态下具有高强度、良好的韧性和优异的耐腐蚀性能。

在近几十年的探究中,非晶合金已经广泛应用于磁性材料、电子器件和结构材料等领域。

2. 探究方法本探究使用分子动力学方法对Zr-Al-Ni-Cu合金的微观结构和晶化行为进行模拟。

起首,通过选择合适的势能模型,定义合金原子间互相作用。

然后,依据所选势能模型和初始条件,进行时间演化的模拟计算。

3. 模拟结果与分析通过模拟,我们探究了不同组成比例的Zr-Al-Ni-Cu合金的微观结构和晶化行为。

结果表明,在合适的组成范围内,Zr-Al-Ni-Cu合金可以形成非晶态结构。

同时,我们还观察到非晶合金在加热过程中会发生晶化现象。

通过分析晶化过程中的原子扩散和晶格结构的演化,我们发现晶化过程往往伴随着原子的扩散和晶格的重新排列。

4. 晶化行为的影响因素在探究中,我们着重探讨了晶化行为的影响因素。

起首,我们发现合金的成分对晶化行为有明显影响。

Zr-Al-Ni-Cu合金中Al和Ni含量的变化会改变合金的晶化温度和速率。

其次,晶化过程中的结构异质性也会影响晶化行为。

合金中存在的微观缺陷和晶界会催化晶化过程,加快晶化速率。

最后,外界温度和压力的变化也会对晶化行为产生影响。

随着温度的提高,合金的晶化速率加快;而提高压力则延缓晶化速率。

5. 应用前景和展望Zr-Al-Ni-Cu合金由于其优秀的力学性能和良好的韧性而具有宽广的应用前景。

对其微观结构和晶化行为的探究有助于深度了解这类非晶合金的材料特性,从而进一步优化合金设计和制备工艺。

将来的探究可以进一步探讨合金的晶化机制、晶体生长动力学以及晶化行为对材料性能的影响。

非晶晶化粉末冶金钛合金

非晶晶化粉末冶金钛合金

非晶晶化粉末冶金钛合金是一种通过粉末冶金技术制备的具有非晶结构的钛合金材料。

非晶晶化粉末冶金钛合金的制备涉及到粉末冶金技术和非晶态材料的科学理论。

这种材料的制备过程通常包括将钛合金粉末进行非晶化处理,然后通过粉末冶金技术如烧结等方法使其致密化。

非晶态材料因其独特的微观结构,通常具有比传统晶态材料更优异的性能,如更高的强度、更好的耐磨性和耐腐蚀性等。

在实际应用中,非晶晶化粉末冶金钛合金因其优良的物理和化学性能,常被用于航空航天、生物医学和汽车工业等领域。

例如,在航空航天领域,这种材料可以用于制造高强度、轻质的航空部件;在生物医学领域,可以用于制造人工骨骼和牙科植入物等。

此外,非晶晶化粉末冶金钛合金的研究和应用也在不断发展,科研人员正在探索新的制备方法和改进现有工艺,以期获得性能更加优异的材料。

随着材料科学技术的进步,这种材料在未来可能会有更多的应用前景。

电焊条用线材的非晶化现象与晶化行为研究

电焊条用线材的非晶化现象与晶化行为研究引言电焊是一种常见的金属连接方式,而电焊条是电焊的主要工具之一。

在电焊过程中,焊条需要通过导电丝(线材)传递电流,产生高温熔化金属,从而完成金属的连接。

然而,在使用电焊条时,我们发现线材会出现非晶化的现象,这可能对电焊质量和连接强度产生影响。

因此,研究电焊条用线材的非晶化现象和晶化行为具有重要的理论和应用价值。

一、电焊条用线材的非晶化现象1. 非晶化的定义非晶化是指线材在电焊过程中由于高温作用下原子或分子的无序排列而失去晶体结构和晶格特征,呈现非晶态的物理现象。

2. 非晶化的原因非晶化主要是由于线材在电弧熔融焊接的高温下,原子或分子处于高能态,产生无序振动,从而破坏了原有的晶体结构。

此外,线材还可能受到外界的热应力、氧化等因素的影响,导致其非晶化。

3. 非晶化的影响线材的非晶化会导致其物理和化学性质的改变。

例如,非晶化会使线材的导电性能和机械强度降低,导致焊接质量下降;同时,非晶化也可能导致线材的脆性增加,易断裂;此外,非晶化还可能影响焊接接头的耐腐蚀性能。

二、电焊条用线材的晶化行为研究1. 晶化的定义晶化是指线材在经过非晶化的过程后,重新恢复到原来的晶体结构和晶格特征,呈现晶态的物理现象。

2. 晶化的机制电焊条用线材的晶化是一个复杂的过程,其机制取决于线材的材料成分和焊接过程中的温度变化等因素。

晶化主要通过两个过程实现:再结晶和晶粒长大。

再结晶是指原有晶粒在高温下发生变形和重排,形成新的晶粒。

再结晶的条件包括合适的温度、时间和应力等因素。

再结晶可以通过退火等热处理方法来实现。

晶粒长大是指新晶粒的生长过程,它依赖于温度和晶体缺陷等因素。

晶粒长大可以通过恒温保温或退火等热处理方法来促进。

3. 晶化行为的研究方法研究电焊条用线材的晶化行为可以采用多种方法和技术。

其中,X射线衍射(XRD)是一种常用的手段,可以用来确定晶体结构和晶粒尺寸等相关参数。

此外,扫描电镜(SEM)、透射电子显微镜(TEM)和能谱仪(EDX)等技术也可以用于研究晶粒的形貌和成分等。

非晶合金的晶化动力学与初生相的内在联系

r s l u g s a e e s n e o f c i e a tv t n e e g fa o h u l y r fe t t e sr cu e d fe e c e u t s g e t t tt s e c fe e t c a o n r y o a r o s a l e cs h t t r s h h v i i n m p o l u i rn e

D NG S ueZ ANGXi -u , AN Z ii, o g H i i A h -, H a h aY h-e HUY n , AOWe xn o j - (co l f t as cec n n ier g Sh o o e lS ineadE gn e n , Ma r i i

文 章 编 号 : 10 —6 92 0)20 9 —7 40 0 (0 70 —2 60 0

非 晶合 金 的 晶化 动 力 学 与初 生 相 的 内在 联 系

党淑娥 ,郑晓华 ,闫志 杰,胡 勇 ,郝维新

( 太原科技大学 材料 科学与工程学院,太原 0 0 2 ) 3 04

摘ቤተ መጻሕፍቲ ባይዱ

要 : 通 过 差 示 扫 描 量 热 法 ( C 研 究 了 Z ̄ lNi DS ) r t 2 晶 合 金 的 晶 化 动 力 学 。X 射 线 衍 射 ( D) 能 谱 ( D ) 5 5非 XR 和 E S

非晶合金的晶化机理分析

非晶合金的晶化机理分析1. 前言非晶合金是一种新型材料,因具有优良的磁、力学、腐蚀、耐磨、导热等性能,在电力、航空、航天、汽车、医疗等领域得到了广泛的应用。

但非晶合金由于其结构的特殊性质,相对于晶态合金来说更加容易发生晶化行为。

因此,对非晶合金晶化机理的研究具有重要意义。

2. 非晶合金的晶化非晶合金是由一种或几种金属元素与非金属元素在一定温度范围内经过快速冷却得到的无定形材料结构。

(Men '大羽弦小学子')晶化现象是指非晶态合金发生长程有序的过程,由于此过程与材料的性能和应用密切相关,因而引起了广泛的研究。

一般来说,非晶合金通过淬火、挤压、冷轧或退火等方式处理后,由于加工过程或外部温度的影响,存在着晶化倾向。

而非晶合金晶化时的机理包括初基元晶粒生成、晶粒长大和合并以及形成晶格序列等过程。

3. 非晶合金晶化机理分析3.1初基元晶粒生成在非晶合金的晶化过程中,初基元晶粒的生成是晶化机理的第一步。

初基元晶粒的生成主要取决于非晶合金材料内在复杂的局部势能坑与外界条件的复杂耦合关系。

在初基元晶粒生成的过程中,影响因素主要有:工艺状态、沉淀体、微缺陷、外加应力等。

3.2晶粒长大和合并在非晶合金的晶化过程中,晶粒的长大和合并是晶化机理的第二步。

非晶合金晶化时晶粒的尺寸和体积呈指数级增长,晶粒尺寸和晶粒间距逐步增大影响晶化时间和晶粒尺寸的增长速率。

而一旦晶粒的尺寸增加到一定大小,晶粒之间就会出现晶粒合并,从而导致晶粒的细粒化阶段结束。

3.3形成晶格序列在非晶合金晶化的第三个阶段,会形成晶格序列。

晶格序列在非晶合金晶化过程中会形成各种尺寸和形状的结晶体,这种结晶体通常存在于非晶合金的表面,晶化趋势强,而晶化峰桥形态多是由于给定的扰动引起的。

4. 结论非晶合金是一种具有特殊结构和特殊性能的新型材料,在现代产业中有着广泛的应用前景和市场价值。

在制备过程中,非晶合金往往伴随着晶化的现象,而晶化机理的研究正是对非晶合金制备过程中晶化现象的剖析和解释。

电子束诱导非晶GaAs晶化的形核与长大

M a s r pt r c i e 0 —0 —2 .i e s d f r I2 0 -07 01 nu c i e e v d 20 2 3 8 n r vie 1 0 2 o T -

B s eerha dDee p n rg mmeo hn 6 960 ai R sac n v l me t oa c o P fC ia( 1905) 9

Co r so d n :LIZ ih n ,T l 04 2 9 13 I x 0 42 8 12 , mah z c l@i .ca rep n e t hc e g e:(2 )3 7 83 Fa :(2 )3 9 3 0 E- i h hi mra .n

Sp ot ai a N tr c neF u d t no h a( o 97 5 n a oa K y up r db N t nl a a Si c on ai fC i N . 91 9 dN t n l e e y o ul e o n 5 0 )a i

1 实验方 法 实验选用 l1I 10 取向的 Ga As单晶,非晶区可通过

压痕诱导材料非晶化方法获得 [1 .制备过程如下:在 90 ,J

国 家 自然科 学 基 金 5 9 1 9 和 国家 重 点 基 础研 究 发展 规 划 9 7 05 G 1 9 0 5 资 助项 目 9 960 收 到初 稿 日期 : 2 0 — 3 2 ,收到 修 改 稿 日期 : 2 0 — 7 0 0 20—8 0 20— 1 作 者 简介 : 李 志 成 ,男 , 1 6 9 9年 生 ,博 士 生

材料非晶晶化方法

按照晶化机制,非晶合金纳米晶化的方法主要有:热致晶化、电致晶化、机械晶化和高压晶化。

(1) 热致晶化

热致晶化包括通常采用的等温退火法和分步退火法。

等温退火法的处理过程是:快速加热使非晶样品达到预定温度,在该温度(低于常规的晶化温度)保温一定时间,然后冷却至室温,其中最关键的两个因素是退火温度和退火时间;分步退火法是在等温退火的基础上改进的一种方法,是指将非晶样品在较低温度下等温退火一定时间,然后再在较高温度下等温退火一定时间,控制好退火参数使得从非晶基体中析出尺寸在纳米范围内的晶体相。

(2)电致晶化

电致晶化包括闪光退火、焦耳加热和电脉冲退火三种方式。

闪光退火法是对非晶合金施加短时的强电流脉冲实现快速加热使之发生纳米晶化,这种方法可以明显减小成分对晶化后合金微结构的影响;焦耳加热法是指在非晶样品上施加较长时间的连续电流;电脉冲退火法是用高密度直流电脉冲对非晶合金进行处理使之发生纳米晶化。

(3)机械晶化

机械晶化法是利用高能球磨技术在干燥的球型装料机内,在Ar气保护下通过机械研磨过程中高速运行的硬质钢球与研磨体之间相互碰撞,对非晶粉末反复进行熔结、断裂、再熔结的过程使得非晶发生纳米晶化。

该方法适应面广、成本低、产量大、工艺简单。

存在的问题是研磨过程中易产生杂质、污染、氧化及应力,很难得到洁净的纳米晶体界面,对一些基础性的研究工作不利。

(4)高压晶化

高压晶化包括激波诱导和高压退火两种方式。

激波诱导法是将样品置于激波管低压末端,当按一定比例配方的氢氧混合气体经点火爆炸后在低压腔内形成高温、高压、高能的激波对样品产生作用,在微秒量级的时间内,使非晶转变为晶化度很高的纳米晶态;高压退火法是指在高压下对非晶样品施加退火工艺。

非晶晶化对Nd2Fe14B/α-Fe纳米复合材料磁性能的影响

第 3 7卷 第 2 期

20 0 8年 3月

内蒙古 师 范 大 学 学报 ( 自然科 学 汉 文 版 )

J u n lo n e n o i r l o r a fI n r Mo g l No ma ie st ( t r lS in e E i o ) a Un v r i y Na u a ce c d t n i

摘

要 : 熔 体 快 淬 + 晶 化处 理 ( QC 工 艺 制 备 了 N : e / - e纳 米 复 合 材 料 , 究 晶化 热 处 理 温 度 和 用 R ) d F B aF 研

时 问 对 Nd. e B. 米 复 合 材 料 磁 性 能 的 影 响 . 果 表 明 :快 淬 速 度 为 2 s时 制 备 的 N 7 F BB. 金 薄 FB 6纳 s 。 s 结 5 m/ d. ee 6 合 5 s 带 的 最 佳 热 处 理 工 艺 为 70℃保 温 1 mi; 淬 速 度 为 3 m/ 时 制 备 的 Nd.FsB. 金 薄 带 的最 佳 热 处 理 工 0 0 n 快 0 s 7 e 6合 5 。 s 艺 为 7 0℃保 温 1 mi, 达 到 最 佳 磁 性 能 ; 相 同 晶化 温 度 下 , 晶 化 程 度 越 高 的 样 品 , 需 的 晶 化 时 问 越 长 ; 0 5 n并 在 非 所 晶化 热 处 理 时 不仅 要 完 全 消 除磁 体 内 的非 晶相 , 且 要 使 晶粒 的尺 寸 尽 可 能 的 小. 而 关 键 词 : 米 复 合 材 料 ; 淬 ;晶化 处 理 ;磁 性 能 纳 快 中国 分 类 号 : 8 . ; G 3 . O425 T 122 文献 标 识 码 : A 文 章 编 号 :1 0- 7 5 2 0 ) 2 0 8 - 3 0 1 8 3 (0 8 0- 1 5 0

非晶晶化法制备Nd8Fe83-xCo3NbxB6(x=0,1)纳米晶双相复合永磁合金

并借助 X D、 S 等分析手段研 究 了该 方法制备 的永磁 合金 的显微结构及磁 性能。结果表 R VM 明,  ̄F 8 oN l6 N e C s bB 合金熔体经 2 s 2 5m/ 快淬 , 60℃/0r n退火处理后 , 在 7 3 i a 制备 的块体合

金 的 最佳磁 性 能为 B =08 Hd 5 m/ ( H) =4 . m/ . o Nb的添加 使 软 、 r .5T, =12k m,B 一 7 5k m3C 、 硬 磁相 的 晶化 温度都 有 所提 高 , 可有 效提 高合金 的 高温稳 定性 。Nb的 加入 除 了可 以提 高合金 的 非 晶形成 能 力外 , 可 以细化 晶粒 , 还 改善 其 显微 结构 , 而提 高合金 的磁性 能 。 从 关 键词 : 米 晶双相 复合 永磁 合金 ; 晶晶化 法 ; 性 能 纳 非 磁 中图分 类号 : 7 ; 3 . 3TG12 2 文献标 识码 : A

( a r cne di ) Nt aSicEio u l e tn

文章编号:0 90 9 ( 0 7 0 —0 40 1 0 .1 3 2 0 )50 1 —4

非 晶晶化法制备 N 8e3 oN 6 —0 1 dF 8一 C 3 bB ( l ,)

纳 米晶双 相复合永磁合 金

将母合金破碎后 , Z 在 K一1T Ⅲ型真空熔炼快淬炉中采用熔体溢流法 , 0C 氩气保护下制备快淬薄片。炉 内真 空度为 1 ~t t喷射压力为 14 0 P , 0 o , r . ×1 一 a喷嘴直径为 07m 喷嘴与铜辊表面距离为 8 0rT, 。 m, —1 l 铜辊表 nt

面的线速度为 2 s快淬薄带的宽度为 2 3m 带厚约 3 m. 5 m/, — m, 0 薄带样品进行充氩气封管处理后置于热 处理炉中进行 晶化退火处理 , 退火温度 50 7 0 , 5 — 2 ℃ 退火时间 3 i. 0m n 样品热分析在 WC 2 T一 A型微机差热 天平上进行 ( 升温速率 1 0℃/ i)相结构分析采用 D m x R mn . / a — B型 日本理学( i k ) Rg u X射线衍射仪 , a 依据 Shr r 系式 估 算 平 均 晶粒 尺 寸 D 值 , D =0 9 X ( ee e 关 r 即 . 1/ 陋 ) 其 中 入为 x射 线 波 长 ( u靶 , = , C 入 150 4 )p . 5 A , 为衍射线的半高宽 ,e 4 2 为衍射角 , 依据关系式() ] 1[ 来估算 a e —F 相的体积分数 V — a ,

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

将样品加热到 Ta后进行 T 退火,只要 T 晶化峰值温 Tp T T 度 Tp 都会保持不变。 (过 冷液相区) 会下降(两个 数量级)。

a g

a g

Ta Tg

4 结晶度

结晶度即是结晶的完整程度。 ⑴ 结晶完整的晶体,晶粒较大,内部质点排列 比较规则,衍射线强、尖锐且对称; ⑵ 结晶度差的晶体,晶粒较细,晶体内有位错 等缺陷,使衍射峰的峰形宽且弥散。

2.1 晶化热力学条件

a G ca H m C p c dT TSm T T Tm Tm a C p c T

T

dT

与凝固过程不同,晶化过程中要考虑应变能。 2 临界形核半径: r

*

Gva c Gs

形核能垒:

G *

16 3(Gva c Gs ) 2

XC WC IC WA WC I C KI A

WC WA分别为样品中晶体与非晶的质量百分数。

I C I A分别为样品衍射谱中一定角度范围内结晶相

与非晶相的累积衍射强度。K可由实验测定常数K 代替。

'

K'

I C1 I C 2 I A 2 I A1

I C1 I A1 和 I C 2 I A2 分别

2.2 晶化动力学

晶化体积分数(JMA方程):

x(t ) 1 exp[ kT (t ) ]

n

k 其中 是孕育时间; T 是反应速率常数,反 映形核速率和晶体长大速率;n为Avrami指数, 反映晶化过程中形核与长大行为,通过n指数的 大小可以预测其转变方式。

kT k0 exp( Ec RT )

Ec 是表观激活能。它表征非晶晶化的难易程度。

均匀形核率:

晶体长大速率:

G * N AD exp( ) kT

.

U a0 v0 exp(

Eg RT

)

a0 是原子直径, 是原子跃迁 v0 E 频率, g 为晶核长大激活能。

3 块体非晶的晶化过程

块体金属玻璃的晶化过程是非晶态 过冷液 体 结晶态 液态 。 当把BMG加热到Tx 温度或者以上时,就会发 生晶化。Tx 是一个动力学温度,随着加热速度的提 高,样品的特征温度Tx TgT p 都会向高温区移动,且 过冷液相区也增大。 T 与快淬的条带非晶相比,BMG的 Tg 更低, x 也 有减小,而过冷液相区变宽了。

1.2 非晶晶化类型

⑴ 多晶型晶化:在晶化过程中只析出一种与非 晶基体成分完全相同的晶体相。 ⑵ 共晶型晶化:在晶化过程中,同时析出与非 晶基体不同的两晶体。两晶相共同生长,其总体成 分与非晶基体成分相同 ⑶ 初晶型晶化:在晶化过程中首先析出一种与 非晶基体不同的晶体,其成分有变:

1

2 3 4

非晶晶化的特点及类型

非晶晶化的驱动力 块体非晶的晶化过程

结晶度

1.1 非晶晶化特点

非晶在结构上是无序的,是一种亚稳态,它 具有自发地向稳态转变的趋势。当温度很低时这 种变化非常缓慢。但当温度达到玻璃转变温度或 以上时,这一过程将会很快进行。此时非晶态合 金瞬间转变为晶态合金,这一过程即为非晶合金 的晶化。 晶化过程与结晶过程(凝固)既有共同点,又 有区别。

是不同温度 T1 T2 时晶 体部分与非晶部分的累 积衍射强度

晶化带来的影响

非晶的晶化使材料的结构和性能发生很 大变化: ⑴ 使合金的某些优异性能退化甚至丧失 (磁性、韧性等);

⑵ 也可以通过非晶的部分或全部晶化制备 纳米晶或非晶-纳米晶复合材料,从而使合 金的一些性能得以提高。

Thank you!