高速钢轧辊的热处理工艺

高铬钢轧辊热处理工艺流程

高铬钢轧辊热处理工艺流程随着工业技术的不断发展,高铬钢轧辊在冶金行业中的应用也越来越广泛。

高铬钢轧辊是一种重要的轧钢设备零部件,对于材料的性能和寿命有着重要的影响。

热处理是提高高铬钢轧辊的性能和寿命的关键工艺之一。

热处理工艺流程的合理性和严谨性,直接影响轧辊的质量和寿命。

因此,对高铬钢轧辊的热处理工艺流程进行深入的研究和分析,对于提高轧辊的性能和寿命有着重要的意义。

一、热处理工艺流程概述高铬钢轧辊的主要工艺流程包括热处理前的准备工作、热处理工艺、热处理后的处理工艺等几个方面。

下面对这几个方面分别进行详细介绍。

1. 准备工作高铬钢轧辊在进行热处理之前,需要进行一些准备工作。

首先是对轧辊进行表面清洗和除油处理,以保证热处理时的表面质量。

其次是对轧辊的尺寸进行严格的检查和测量,确保尺寸符合要求。

最后还需要对轧辊的化学成分进行检测和分析,以确定材料的质量和性能。

2. 热处理工艺热处理工艺是高铬钢轧辊热处理的关键环节。

热处理工艺包括加热、保温、冷却等几个主要过程。

首先是将轧辊放入加热炉中进行加热,以达到所需的温度。

在加热过程中,需要控制加热速度和温度均匀性,以避免产生过热和温度不均匀的现象。

加热到一定温度后,将轧辊保温一段时间,使得材料的组织发生相应的变化。

最后是对轧辊进行冷却处理,使得材料的组织和性能得到稳定。

3. 热处理后的处理工艺热处理后的处理工艺主要包括表面清洗、除氧化皮、打磨和检测等几个环节。

首先是对轧辊进行表面清洗,除去热处理时产生的氧化皮和其他杂质。

然后再对轧辊进行打磨处理,以使得轧辊的表面粗糙度和尺寸精度达到要求。

最后是对轧辊进行质量检测,以保证其性能和质量。

以上就是高铬钢轧辊热处理工艺流程的概述。

下面将对每一个环节进行详细的介绍和分析。

二、准备工作高铬钢轧辊在进行热处理之前,需要进行一些准备工作,以保证热处理的顺利进行和质量的保证。

以下将对准备工作进行详细介绍。

1. 表面清洗和除油处理在进行热处理之前,需要对轧辊进行表面清洗和除油处理,以保证热处理时的表面质量。

高速钢轧辊热处理工艺及刀具的选择

高速钢轧辊热处理工艺及刀具的选择目前人们所称的高速钢轧辊均为高碳高速钢复合轧辊,以成为现代轧钢生产发展的重要组成部分。

高速钢轧辊自1988年首次在日本的热轧带钢轧机上成功应用以来,经过20年的发展,已在世界各国的轧机上获得了广泛的应用。

目前,铸造高速钢轧辊不仅广泛应用于冷、热轧带钢热连轧机精轧机架,也广泛应用于线棒材轧机精轧机架,同时在型材轧机、管材轧机、扁带材轧机上也得到了很好的应用。

以下就具体介绍一下合金元素在高速钢轧辊中的应用及高速钢轧辊的加工工艺。

一、高速钢轧辊的特点高速钢轧辊是问世时间最短、发展最快且应用前景最广的热轧辊材料。

高速钢又名风钢或锋钢,意思是淬火时即使在空气中冷却也能硬化,并且很锋利。

它是一种成分复杂的合金钢,含有钨、钼、铬、钒等碳化物形成元素。

合金元素总量达10%~25%左右。

其特点是:(1)碳化物硬度高。

2)热稳定性好。

3)使用中易形成氧化膜。

4)淬透性好。

5)优良的强韧性。

6)良好的抗热裂性。

7)良好的耐磨性。

二、合金元素在高速钢轧辊中的作用1)碳(C):高速钢轧辊与普通高速钢相比碳含量较高,根据不同成分配比在1.4%-3.5%之间(碳含量应根据强碳化物形成元素的含量确定)。

2)钒(V):钒能形成碳化物Vc,回火时Vc弥散析出,形成二次硬化,可以提高工件的冲击韧性,硬度和耐磨性。

一般控制在2.5%-4.0%。

3)铌(Nb):铌比钒更贵,铌和钒综合作用会获得回火后更好的二次硬化效果。

铌和钒的总量应控制在3%-6%。

4)铬(Cr):高速钢轧辊的淬透性主要靠铬,铬还可以调节基体的碳平衡,能提高抗氧化退碳和抗腐蚀能力。

但铬含量过高会在回火时形成不稳定碳化物,降低热稳定性和红硬性。

5)钨(Wu):钨是促进高速钢抗回火性和红硬性的首选元素。

钨还有一定的抗氧化性,如钨含量过高会降低耐磨性,故综合考虑钨含量应低于5%。

6)钼(Mu):钼和钨的性能是一样的,钼的密度比钨低,在一定程度上可消除偏析现象。

高速钢轧辊热处理工艺参数的预测

2 工 程应 用

理 论早 已证 明 : 有 偏差 和至 少 一个 S型 隐含 具

式 中 为增 益 项 ,

为 连接节 点 i 和 的权 值 ;

t 为权值修正次数 ; 为 节点 P模式的误差项 , 如 把 误差定 义 为

层加上一个线性输 出的网络 , 能够逼进任何有理函 数 。虽然高速钢轧辊 的热处 理工艺参数 与性 能之 间的非线性很强, 但通常情况下单隐含层 的网络就

能取 得理 想 的模 拟 效 果 。笔 者 用 “ 错 法 ” 定 隐 试 确 含层 的节 点数 为 1, 现对 高 速 钢轧 辊 热处 理 工艺 1实

隐含 层

输 入层

图 1 典 型的 B P网络模 型结 构

化, 以达到降低废品率 、 减少实验成本的 目的。

收稿 日期 :0 70-3 2 0- 11

B P模型的计算步骤如下 : () 1 权值 和阈值初始化 : 随机地 给全部权值 和

作者简介 : 李云华( 9 2 )男 。电话 :0 98 0 14 , 1 1 60 37 Emal1 y n u 1 8 @1 3 cm 18 一 , (2 ) 8 4 2 6 0 3 8 1 5 5 ; - i e u h a 9 2 6 .o .e

验来确定工艺参数 , 又受 到实验 的次 数、 件限 但 条

制, 无法找到适合所 有情况 的工艺参数 , 了更 快 为 更准确的对轧辊 的热处理工艺进行预测, 最好的解 决方法是借助于先进 的计算机模拟仿真技术 。 人工 神 经 网 络 A N( r f i e rlN t N A t ia N ua e ic l - w r) ok 具有模拟生物神经元 系统之间的复杂激励过 程的特性 , 在学习 、 识别 、 控制 、 预测 、 模拟仿真等方

高速钢热处理方案

高速钢热处理方案

高速钢热处理工序包括退火、淬火、回火等一系列流程。

具体步骤为:

1、退火温度一般为860摄氏度至880摄氏度之间。

2、淬火时由于导热性较差,一般分两阶段进行,先在800摄氏度至850摄氏度预热,然后迅速加热到火温度即1190摄氏度至1290摄氏度之间。

3、为使残余奥氏体转变,进一步提高硬度和耐磨性,需进行2至3次回火,回火温度为560摄氏度,每次保温1小时。

当前真空高压气冷淬火技术发展较快,相继出现了负压高流率气冷、加压气冷、高压气冷、超高压一气冷等新技术,不但大幅度提高了真空气冷淬火能力,且淬火后工件表面光亮度好,变形小,还有高效、节能、无污染等优点。

退火温度一般为860~880℃。

淬火时由于它的导热性差一般分两阶段进行。

先在800~850℃预热(以免引起大的热应力),然后迅速加热到淬火温度1220~1250℃,后油冷。

淬火后因内部组织还保留一部分(约30%)残余奥氏体没有转变成马氏体,影响了高速钢的性能。

为使残余奥氏体转变,进一步提高硬度和耐磨性,一般要进行2~3次回火,回火温度560℃,每次保温2小时。

高速钢一般都是淬火后多次高温回火,多次回火使奥氏体转变尽可能的多,这样便会达到很高硬度值,当然如果想要进一步提高硬度的话,还可以进行表面处理,比如可以选择镀碳化钛,或氮化钛。

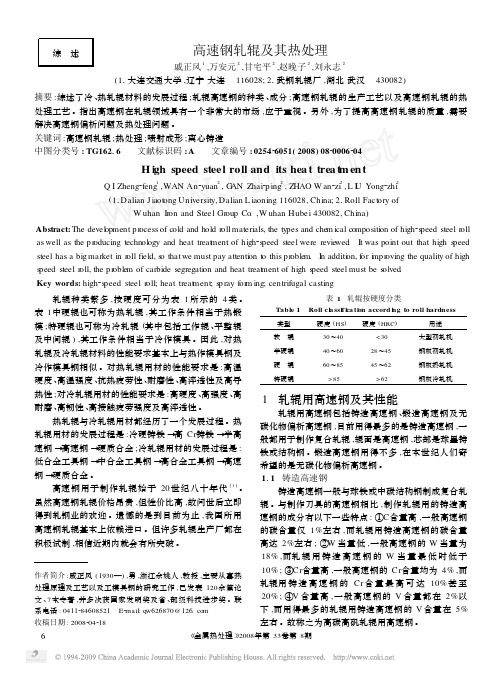

高速钢轧辊及其热处理

综 述高速钢轧辊及其热处理戚正风1,万安元2,甘宅平2,赵晚子2,刘永志2(11大连交通大学,辽宁大连 116028;21武钢轧辊厂,湖北武汉 430082)摘要:综述了冷、热轧辊材料的发展过程;轧辊高速钢的种类、成分;高速钢轧辊的生产工艺以及高速钢轧辊的热处理工艺。

指出高速钢在轧辊领域具有一个非常大的市场,应于重视。

另外,为了提高高速钢轧辊的质量,需要解决高速钢偏析问题及热处理问题。

关键词:高速钢轧辊;热处理;喷射成形;离心铸造中图分类号:TG16216 文献标识码:A 文章编号:025426051(2008)0820006204H i gh speed steel roll and its hea t trea t m en tQ I Zheng 2feng 1,WAN An 2yuan 2,G AN Zhai 2p ing 2,ZHAO W an 2zi 2,L I U Yong 2zhi2(11Dalian J iaot ong University,Dalian L iaoning 116028,China;21Roll Fact ory ofW uhan Ir on and Steel Gr oup Co .,W uhan Hubei 430082,China )Abstract:The devel opment pr ocess of cold and hold r oll materials,the ty pes and che m ical co mpositi on of high 2s peed steel r oll as well as the p r oducing technol ogy and heat treat m ent of high 2s peed steel were revie wed .It was point out that high s peed steel has a big market in r oll field,s o that we must pay attenti on t o this pr oble m.I n additi on,f or i m p r oving the quality of high s peed steel r oll,the p r oble m of carbide segregati on and heat treat m ent of high s peed steel must be s olved .Key words:high 2s peed steel r oll;heat treat m ent;s p ray f or m ing;centrifugal casting作者简介:戚正风(1930—),男,浙江余姚人,教授,主要从事热处理原理及工艺以及工模具钢的研究工作,已发表120余篇论文、7本专著,并多次获国家发明奖及省、部级科技进步奖。

高速钢热处理工艺

高速钢热处理工艺

(1)淬火:淬火温度范围:1250~1500℃。

(2)回火:在一定温度范围内随淬火冷却速度的增大,钢

的硬度和耐磨性降低,所以要求钢在淬火后进行适当的回火。

高速钢经淬火后,得到较高硬度和耐磨性的组织为马氏体、贝氏体及少量碳化物,在一定条件下可获得较好的韧性和塑性。

经回火后,在较高硬度、耐磨性和韧性基础上,还具有良好的加工性能。

在一般情况下,回火温度宜在420~500℃之间,随着回火温度的

升高,钢的硬度和耐磨性降低。

在某些场合下,需经低温回火(400~500℃)或高温回火(≥600℃)后使用。

(3)正火:正火时温度应高于空冷淬火。

因为快速冷却与

马氏体转变关系不大,而在高温下先形成较粗的马氏体组织后再进行低温空冷,可获得较细的马氏体组织。

高速钢经正火时硬度可达60~80HRC,一般不需回火。

但对于一些特殊要求的零件,

如加工钛、钽等特殊合金材料时需要正火时硬度高于70HRC。

—— 1 —1 —。

高速钢的热处理工艺

高速钢的热处理工艺

高速钢的热处理工艺主要包括两个步骤:回火和淬火。

1. 回火:高速钢冷却后,需要进行回火处理,目的是通过加热和保温使其硬度和韧性达到最佳平衡。

高速钢的回火温度通常在500C-600C之间,保温时间取决于钢材的类型和尺寸,一般为1-2小时。

回火温度和保温时间的选择是根据具体材料和要求决定的。

2. 淬火:在高速钢回火处理完成后,需要进行淬火以增加其硬度。

淬火温度通常在1100C-1200C之间,根据钢材的类型和要求决定。

在淬火过程中,需要将高速钢迅速加热到淬火温度,并保持在该温度下一段时间,通常为30分钟到1小时,然后迅速冷却至室温。

冷却方式可以通过水淬或油淬等方式实现,具体采用哪种方式也根据具体条件和材料要求决定。

高速钢的热处理工艺需要根据具体的钢材类型、要求和工艺条件进行选择和优化,以达到理想的性能和使用效果。

高速钢轧辊及其热处理研究

、\ 火 温 度, ℃

锻 造 高速 钢包 含 低合 金 高 速钢 ( 半高 速 钢 )低 碳 、 高速 钢 、 通高 速钢 、 普 高硬 高 速 钢及 超硬 高 速钢 , 常用

锻造 高速钢 的化学成 分如 表 1 :

表 1 轧 辊 用锻 造 高 速钢 化 学 成 分 ( 量 分 数 。 ) 质 %

50 50 5 6  ̄ 火 加 热 与 C回 l \

关 , 与碳化 物不 均匀度 有关 , 还 具体 如表 2 示 。 所

表 2 高 速钢 碳 化 物 不均 匀度 对 强 度 的影 响 不均匀度 I 2 f

l

冷却速度应较 慢以防 止

开裂, 34 根据 回火 - 次;

钢 号

M2

M3 5

硬衄 G、 窑 \

回 : 躔

1o o 1 o O o 1

5 5

5 4 5 3 5 2 5 2 5 2 5 . 25 5 . 25 5l

15 O 1

6 5

6 3 6 l 6 l 6 . 25 6 3 6 . 35 4 6 6 3

31 高速 钢 轧 辊 的 淬 火和 回 火 .

高速钢 轧辊基本 上是 依赖 进 口,本 文 主要 是 介绍 高速 钢 轧辊制 作过程 及其 热处理 工艺 。 1锻 造 高速钢轧 辊常 用成分 及制 作方法

11锻 造 高 速 钢 轧 辊 常 用 成 分 .

通过 对 M2钢 实验 。得 出不 同的 淬火 温度 和 回火 温度 对硬度 的影 响【, “ 见表 4 。

高速钢轧辊及其热处理研究

杜 晓 强 , 立 凤 , 玉 力 杨 张

( 山西 百 一 机 械 设 备 制造 有 限公 司 ( 太 钢 机 修公 司 ) 山西 原 , 太原 000) 3 0 3

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第 35卷

B1、B2无回火二次硬化现象 ,而轧辊 C1、C2和 D 回火 二次硬化现象 ,特别是轧辊 C1、C2因钨 、钼含量高 ,且 碳含量较高 ,二次硬化现象尤为明显 。

表 3 高速钢轧辊化学成分 [ 10] (质量分数 , %) Table 3 Chem ica l com position of h igh speed steel roll[ 10] ( wt%)

© 1994-2011 China Academic Journal Electronic Publishing House. All rights reserved.

第 9期

符寒光 ,等 :高速钢轧辊的热处理工艺

表 1 高速钢轧辊化学成分 (质量分数 , %) Table 1 Chem ica l com position of h igh speed steel roll ( wt%)

© 1994-2011 China Academic Journal Electronic Publishing House. All rights reserved.

6 2

且淬火加热温度高时 ,才会出现明显的回火二次硬化 现象 。图 3为表 3中 6组高速钢轧辊在不同温度淬火 后 ,回火温度对硬度的影响规律 , 很显然 , 轧辊 A 和

Fig. 1 CCT curves of high speed steel roll [7 ]

( a) roll A; ( b) roll B

图 2 淬火温度和冷却方式对高速钢轧辊硬度的影响 Fig. 2 Influence of austenitizing temperature and cooling mode

轧辊材料

C

Si

Mn

P

S

Cr

Ni

Mo

V

W

A

1. 61

0. 68

0. 75

0. 016

0. 021

5. 30

1. 14

2. 84

4. 69

0. 02

B

1. 61

0. 89

0. 81

0. 017

0. 013

3. 43

1. 05

1. 94

5. 77

0. 05

6 1

Fe 余量 余量

图 1 高速钢轧辊材料的 CCT曲线 [7 ] ( a)轧辊 A; ( b)轧辊 B

以高碳高速钢代替高铬铸铁制造轧辊已成为轧辊 的主要发展方向之一 [ 123 ] 。高速钢轧辊自 1988年在日 本首次成功应用于热轧带钢轧机以来 ,发展迅猛 ,国外 的多条热轧带钢生产线的精轧前段已全部采用高速钢 轧辊 。高碳高速钢中增加钒含量 ,易形成大量高硬度 MC型碳化物 ,使高速钢轧辊的使用寿命比高铬铸铁 轧辊提高 2~4倍 [ 426 ] 。国内的宝钢和太钢等企业使用 进口高速钢轧辊也获得了很好的效果 。目前 ,高速钢 轧辊已引起了我国轧辊制造和使用企业的极大关注 , 已有多家企业在试制或小批量生产高速钢轧辊 。

摘要 :综述了淬火温度 、保温时间 、回火温度 、淬火冷却方式以及回火次数等对高速钢轧辊显微组织 、力学性能和耐磨性的影响 ,介 绍了高速钢轧辊热处理裂纹的形成机理和消除措施 ,列述了改善高速钢轧辊性能的热处理新工艺 。 关键词 :高速钢轧辊 ;热处理 ;显微组织 ;力学性能 ;裂纹 中图分类号 : TG162. 6 文献标志码 : A 文章编号 : 025426051( 2010) 0920060206

收稿日期 : 2010206207 基金项目 :国家航空科学基金 ( 2009ZF55008 ) ; 科技部中小企业创新基 金 ( 10C26213201139) 作者简介 :符寒光 (1964—) ,男 ,湖南桃江人 ,博士 ,高级工程师 ,主要从 事材料和轧辊制造技术研究 。联系电话 : 010267396244, 13911572237, E2mail: hgfu@ bjut. edu. cn

2. Baoshan Iron & Steel Co. , L td. , Shanghai 201900, China) Abstract: The effects of quenching and tempering temperature, quenching method, tempering time on m icrostructure, mechanical p roperties and wear resistance of high speed steel ( HSS) roll were summarized. The form ing mechanism and elim inating measure of HSS roll crack during the heat treatment are introduced. A t last, the novel heat2treatment p rocesses for imp roving the p roperty of HSS roll are put forward. Key words: high speed steel roll; heat treatment; m icrostructure; mechanical p roperty; crack

高速钢轧辊的组织和性能与热处理有直接关 系 [ 7216 ] 。由于高速钢轧辊与传统高速工具钢在成分 、 工艺条件等方面存在着较大的差别 ,所以高速钢轧辊 的热处理不能照搬传统高速工具钢工艺 。目前国内外 对高速钢轧辊的热处理已进行了深入研究 。总结以往 在高速钢轧辊热处理方面所取得的成果 ,可用于指导 高速钢轧辊热处理工艺的制订 ,对于加速我国高速钢 轧辊的应用开发将具有重要的意义 。

1 淬火对高速钢轧辊组织和性能的影响

1. 1 高速钢轧辊冷却曲线的测试 为了 准 确 制 订 高 速 钢 轧 辊 的 热 处 理 工 艺 ,

Pellizzari等人 [ 7 ]测试了两种高速钢轧辊材料的连续冷 却曲线 ,材料成分见表 1。轧辊 A 有较高的铬 、钼含 量 ,钒含量比轧辊 B 稍低 ,轧辊经 1050 ℃奥氏体化后 的连续冷却曲线见图 1。从图 1 中可以看出 ,高速钢 轧辊的贝氏体鼻子温度低于 400 ℃,且获得贝氏体的 冷却速率低于 10 ℃ / s,当高速钢轧辊的冷却速率超过 10 ℃ / s,则获得高硬度的淬火马氏体基体 。 1. 2 淬火温度和冷却方式对轧辊组织和性能的影响

第 35卷 第 9期

2010年

9月

HEAT TREATM ENT OF M ETALS

Vol135 No19 Sep tember 2010

工艺和应用

高速钢轧辊的热处理工艺

符寒光 1 , 汪长安 2 (1. 北京工业大学 材料科学与工程学院 ,北京 100124; 2. 宝山钢铁股份有限公司 ,上海 201900)

研究还发现 ,奥氏体化保温时间还影响高速钢轧 辊耐磨性 ,奥氏体化保温 2 h,高速钢的耐磨性最差 ,碳 化物剥落严重 ;保温时间延长至 4 h,高速钢轧辊磨损 均匀 ,只有少数较粗大的 M2 C型碳化物发生了剥落 ; 保温时间延长至 6 h, M7 C3 型碳化物消失 ,高硬度 MC 碳化物增加 ,没有发生碳化物脱落的现象 ,高速钢轧辊 耐磨性最好 。

笔者 曾 研 究 了 淬 火 加 热 温 度 及 冷 却 方 式 对 含 1. 87% C, 5. 87%V, 5. 19% Cr, 6. 52%W 和 5. 15%Mo高 速钢轧辊组织和性能的影响 ,试验结果见图 2[ 8] 。油冷 条件下 ,淬火温度低于 1025 ℃,随着淬火温度升高 ,硬 度升高 ,超过 1050 ℃,硬度反而降低 。雾冷和空冷条 件下 ,淬火温度对硬度影响结果相似 ,获得最高硬度的 淬火温度高于油冷时的淬火温度 。随淬火温度升高 , 基体中溶解的共晶碳化物数量增加 ,碳化物的尖角变 得圆滑 ,薄弱区域断开 。淬火温度 1200 ℃时 ,组织明 显粗化 。高速钢淬火硬度值除了合金的组织因素外 , 还由马氏体中饱和的碳和合金元素量及未转变的残留 奥氏体决定 。淬火温度低时 ,奥氏体中溶解的碳和合 金元素少 ,淬火转变后马氏体中饱和的碳和合金元素

奥氏体量少于油冷 ,而残留奥氏体硬度较低 ,因此 ,雾 冷和空冷获得最高硬度的淬火加热温度高于油冷时的 温度 。 1. 3 奥氏体化保温时间对轧辊组织和性能的影响

淬火保温时间影响高速钢轧辊的显微组织 ,孙大 乐等人 [ 9 ]将含量为 2. 28% C, 4. 66%W , 4. 79%Mo, 6. 05%V , 7. 70% Cr, 0. 60% N i, 0. 80% Si和 0. 50%M n高 速钢轧辊经 1000 ℃奥氏体化后 ,研究了显微组织变化 情况 。奥氏体化保温 2 h后 ,高速钢轧辊组织中的碳 化物以 M7 C3 型为主 ;保温 4 h后 ,碳化物以 M2 C型为 主 ;保温 6 h后 ,碳化物则以 MC型为主 。随着奥氏体 保温时间的延长 ,在铸造过程中形成的 M7 C3 型碳化 物逐渐溶解或向 M2 C型碳化物转变 ,同时 MC型碳化 物在晶内逐渐析出 ,且随着奥氏体化保温时间的延长 逐渐圆整为粒状或棒状 。在碳化物转变过程中 ,由于 各种碳化物的合金元素含量均不同 ,因此奥氏体化起 着合金元素吸收和释放的作用 。表 2 显示了 1000 ℃ 奥氏体化后保温时间对碳化物类型和数量的影响 。

Hea t trea tm en t process of h igh speed steel roll

FU Han2guang1 ,WANG Chang2an2 (1. School of M aterials Science and Engineering, Beijing University of Technology, Beijing 100124, China;

表 2 1000 ℃奥氏体化后保温时间对高速钢轧辊中 碳化物体积分数 ( %)的影响 [ 9]