高速钢工具硬度与热处理

高速钢刀具硬度与热处理

立 铣

s 6

>士6mm

6・ 3 5—6 6 6 5—6 . ≤ l 65

6 4 5—6 . 6 67 65 5

W 2M0 C『 9 4VC 8 0

乓 2

1 6 — 11 0 l0 9

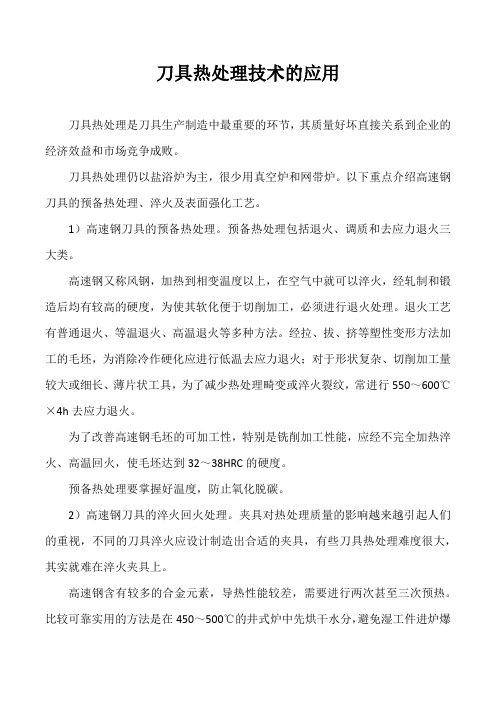

表1 高速钢刀具硬度推荐值

( HRC≥ 6 ) 求 外 , 余 产 品 一 律 为 6 3要 其 3~6 HRC, 6 而

对 韧性 未作任 何要 求 。 几 十 年 的 实 践 证 明 , 高 的 硬 度 反 而 使 刀 具 的 过 寿 命 下 降 。 0 代 初 , 国 2 具 行 业 总 工 程 师 会 议 曾 6年 全 1 2

维普资讯

高 速 钢 刀 具 硬 度 与 热 处 理

口

中图分 类号 : G 1 ;G1 T 7 1T 5

赵 步青

口

王金双

文 章 编 号 :01一 9 8 2 0 ) 1 0 0 —0 10 49 (0 2 0 —0 2 ) 2

文献标识码 : C

硬度 是材 料 抵抗 表 面 层 局部 塑性 变形 的能 力 。 到 目前 为 止 , 有 硬 度 这 个 参 数 能 直 接 反 映 材 料 表 唯

Ⅱ

常用高 速钢 刀具硬度推荐值

通 用 高速钢 ( S 淬 火 回火后 的硬度 可 达6 HS ) 3—

盾 , 具 材料从 碳 素工 具钢 、 金工具 钢 、 速钢 、 刀 合 高 硬 质 合 金 发 展 到 当前 的 陶 瓷 、 方 氮 化 硼 等 超 硬 材 料 . 立

刀 具 的 硬 度 越 来 越 高 , 性 却 越 来 越 差 从 某 种 意 义 韧

热处理工艺对高速钢性能的影响(二)

热处理工艺对高速钢性能的影响(二)赵步青;胡会峰;张丹宁【期刊名称】《热处理技术与装备》【年(卷),期】2018(039)004【总页数】5页(P1-5)【作者】赵步青;胡会峰;张丹宁【作者单位】安徽嘉龙锋钢刀具有限公司,安徽马鞍山243131;安徽嘉龙锋钢刀具有限公司,安徽马鞍山243131;南京工业大学材料科学与工程学院,江苏南京211816【正文语种】中文【中图分类】TG1562.5 等温淬火工艺对高速钢性能的影响等温淬火工艺有两种形式:其一是奥氏体化后先经550 ℃左右中性盐浴分级,再入230~280 ℃的硝盐中等温;其二是奥氏体化后直接入240~280 ℃的硝盐中等温。

前一种俗称分级等温,后一种简称等温淬火。

经等温淬火后,钢的组织中含有一定量的下贝氏体和较多的γR,经二次硬化峰温度回火后,既保持了高硬度,而且韧性有所改善,因而提高了工具的使用性能。

有报道称W18钢制螺钉模经等温淬火后,使用寿命提高8~20倍;W18钢制杆形铣刀,对于挠曲有明显改善,经回火后仍可达到64 HRC以上的高硬度;φ4~φ10 mm直柄麻花钻采用等温淬火,畸变大大改观,弯曲合格率由原常规淬火的50%~60%,提高到90%以上;经等温淬火的各种拉刀,其淬火畸变一般均能满足要求,即使有少数变形超差,在随后的校直过程中也是得心应手。

M2钢经过1230 ℃加热,600 ℃分级,然后等温淬火。

等温温度和时间对钢力学性能的影响见图11和图12,图13为230 ℃等温不同时间对力学性能的影响,图14为W18钢260 ℃等温不同时间对力学性能的影响[13]。

9341钢等温淬火工艺对力学性能的影响见图15~图18[14]。

和普通分级淬火相比,等温能提高钢的韧性、减少变形,提高了热处理成品率。

等温淬火不会提高硬度,和普通分级淬火相比,更不会提高红硬性,同行们分歧比较大,但应以数据说话。

图11 W6Mo5Cr4V钢在1230 ℃加热,在不同温度等温淬火2 h的力学性能(回火工艺:560 ℃×1 h,3次 )Fig.11 Mechanical properties of W6Mo5Cr4V steel after heating at 1230 ℃ with isothermal quenching at different temperature for holding 2 h, and temperin g process is 560 ℃ for 1 h per time, 3 times图12 W6Mo5Cr4V钢在1230 ℃加热,在不同温度等温不同时间淬火后的力学性能, 回火工艺是560 ℃×1 h,3次等温温度:1-200 ℃;2-230 ℃;3-260 ℃;4-290 ℃Fig.12 Mechanical properties of W6Mo5Cr4V steel after heating at 1230 ℃ and isothermal quenching at different te mperature and different holding time, and tempering process is 560 ℃ for 1 h per time, 3 times isothermal temperature: 1-200 ℃,2-230 ℃,3-260 ℃,4-290 ℃图13 W6Mo5Cr4V钢在1230 ℃加热,230 ℃淬火等温不同时间后的力学性能,回火工艺为560 ℃×1 h,3次 o-普通分级淬火;图中数据为三次试验结果的综合Fig.13 Mechanical pr operties of W6Mo5Cr4V steel after heating at 1230 ℃and isothermal quenching at 230 ℃ with different holding time. and tempering process is 560 ℃×1 h for 3 times. o-ordinary step quenching. The datum in the figure are the synthesis of three test results图14 W6Mo5Cr4V钢在1280 ℃加热,260 ℃淬火等温不同时间后的力学性能,回火工艺为560 ℃×1 h,3次;o-普通分级淬火;图中数据为二次试验结果的综合Fig.14 Mechanical properties of W6Mo5Cr4V steel after heating at 1280 ℃ and isothermal quenching at 260 ℃ with different holding time, and tempering process is 560 ℃×1 h, 3 times. o-ordinary step quenching, The datum in the figure are the synthesis of two test results图15 淬火等温温度对硬度和红硬性的影响,1230 ℃加热,等温淬火2 h;540 ℃回火,每次60 min,图中Ⅰ、Ⅱ、Ⅲ、Ⅳ、Ⅴ 表示回火次数Fig.15 Effect of quenching isothermal temperature on hardness and red hardness,heating at 1230 ℃ and isothermal quenching for 2 h,and tempering at540 ℃ for 60 min each time. I, II, III, IV, V are tempering times in the diagram图16 淬火等温时间对硬度和红硬性的影响, 1230 ℃加热,270 ℃淬火等温;540 ℃回火每次60 min,图中Ⅰ、Ⅱ、Ⅲ、Ⅳ、Ⅴ 表示回火次数)Fig.16 Effectof isothermal time on har dness and red hardness, heating at 1230 ℃,isothermal quenching at 270 ℃ and tempering at 540 ℃ for 60 min each time. I, II, III, IV, V are tempering times in the diagram图17 淬火等温温度对冲击韧性、抗弯强度和破断功的影响,1230 ℃加热,淬火等温2 h;540 ℃×1 h,4次Fig.17 Effect of quenching isothermal temperature on impact toughness, bending strength and breaking energy, heating at 1230 ℃,isothermal quenching for 2 h,tempering at 540 ℃ for1 h with 4 times2.6 回火工艺对性能的影响高速钢刀具淬火后回火的目的是消除脆性、提高韧性、提高硬度,满足刀具在切削条件下的各种性能。

高硬度钢,高速钢,硬度

⾼硬度钢,⾼速钢,硬度切削速度切削速度⼀般⽤ xxx m/min 表⽰, 如 30m/min, 这代表了切削时每分钟的轨迹长度, 单位是⽶/分钟. 例如⼀个 10mm的钻头, 如果切削速度为30m/min, 则其转速应为30 / (3.14159 * 10 / 1000) = 954.93转/分钟⾼速钢⾼速钢可以以30m/min的速度切削钢材合⾦常见元素C碳, Si硅, Cr铬, Ni镍, Mn锰, Mo钼, V钒, Cu铜, W钨P磷, S硫 -- 这两种元素对于指标是有害的, 通常会要求限制含量在万三以内.常见⾼硬度钢⼀般的⾼碳⼯具钢:T7A、T8A、T10A;⾼碳合⾦钢: CrWMn、9SiCr、GCrl5、Cr12、Cr12Mo1V1、Cr12MoV、3Cr2W8;⾼速钢:W18Cr4V、W6Mo5Cr4V2、W9Cr4V3都是属于⾼硬度钢,其硬度都在HRC60以上钢结硬质合⾦: GT35、TLMW50、TMW50、GW50、DT等,硬度⽐⼀般的⾼硬度钢的硬度还要⾼的多,其硬度可以达到HRC68~73。

最初的⾼速合⾦钢: C-0.67%,W-18.91%,Cr-5.47%,Mn-0.11%,V-0.29%W18Cr4V (W18)常⽤的钨系⾼速钢的⼀种, 属于莱⽒体钢, 是⾼速钢应⽤最长久的⼀种.成分 C 0.7~0.8%,W 17.5~19%, Cr 3.8~4.4%, V 1.0~1.4%, Si <0.4%, Mn <0.4%, Mo <0.3%硬度HRC:62-65抗弯强度/GPa:3.0-3.4冲击韧性/(MJm²):0.18-0.32600℃时的硬度HRC:48.5特点:强度较好,可磨性好,可⽤普通钢⽟砂轮磨削,耐热性中等,热塑性差主要⽤途:通⽤性强,⼴泛⽤于制造钻头、铰⼑、丝锥、铣⼑、齿轮⼑具及拉⼑等。

W6Mo5Cr4V2 (M2)成分:锰Mn 0.15~0.40(允许偏差:+0.04), 硫S ≤0.030, 磷P ≤0.030, 铬Cr 3.80~4.40(允许偏差:±0.05), 镍Ni 允许残余含量≤0.30, 钒V 1.75~2.20(允许偏差:±0.05), 钼Mo 4.50~5.50(允许偏差:尺⼨≤6,±0.05;尺⼨>6,±0.10), 钨W 5.50~6.75(允许偏差:尺⼨≤10,±0.10;尺⼨>10,±0.20)硬度HRC:63-66抗弯强度/GPa:3.5-4.0冲击韧性/(MJm²):0.30-0.40600℃时的硬度HRC:47-48特点:强度⾼, 热塑性好. 韧性, 耐磨性, 热塑性均优W18Cr4V; 耐热性, 可磨性稍次于W18Cr4V. 可⽤普通钢⽟砂轮磨削主要⽤途:适⽤于制作热成形⼑具和承受冲击、结构薄弱的⼑具W14Cr4VMnRE硬度HRC:64-66抗弯强度/GPa:约4.0冲击韧性/(MJm²):约0.31600℃时的硬度HRC:50.5主要⽤途:切削性能与W18Cr4V相当,适于制作热轧⼑具Cr12Mo1V1成分:C 1.40-1.60, Si ≤0.60, Mn ≤0.60, P ≤0.030, S ≤0.030, Cr 11.00-13.00, Mo 0.70-1.20, V 0.5-1.10, Co ≤1.00硬度:退⽕ ≤255HB. 压痕直径≥3.8mm. 淬⽕ ≥59HRC弹性模量为207000MPa, 质量定压热容Cp为461J/(kg·K)主要⽤途:宜制造各种⾼精度、长寿命的冷作模具、刃具和量具,例如:形状复杂的冲孔凹模、冷挤压模、滚丝轮、搓丝轮、冷剪切⼑和精密量具Cr12MoV (德标X165CrMoV12)成分:碳C 1.45~1.70, 硅Si ≤0.40, 锰Mn ≤0.40, 硫S ≤0.030, 磷P ≤0.030, 铬Cr 11.00~12.50, 镍Ni ≤0.25, 铜Cu ≤0.30, 钒V 0.15~0.30, 钼Mo 0.40~0.60硬度:退⽕ 255~207HB, 压痕直径3.8~4.2mm. 淬⽕ ≥60HRC主要⽤途:淬透性、淬⽕回⽕后的硬度、强度、韧性⽐Cr12⾼,直径为300~400mm以下的⼯件可完全淬透,淬⽕变形⼩,⾼温塑性较差。

刀具热处理技术的应用

刀具热处理技术的应用刀具热处理是刀具生产制造中最重要的环节,其质量好坏直接关系到企业的经济效益和市场竞争成败。

刀具热处理仍以盐浴炉为主,很少用真空炉和网带炉。

以下重点介绍高速钢刀具的预备热处理、淬火及表面强化工艺。

1)高速钢刀具的预备热处理。

预备热处理包括退火、调质和去应力退火三大类。

高速钢又称风钢,加热到相变温度以上,在空气中就可以淬火,经轧制和锻造后均有较高的硬度,为使其软化便于切削加工,必须进行退火处理。

退火工艺有普通退火、等温退火、高温退火等多种方法。

经拉、拔、挤等塑性变形方法加工的毛坯,为消除冷作硬化应进行低温去应力退火;对于形状复杂、切削加工量较大或细长、薄片状工具,为了减少热处理畸变或淬火裂纹,常进行550~600℃×4h去应力退火。

为了改善高速钢毛坯的可加工性,特别是铣削加工性能,应经不完全加热淬火、高温回火,使毛坯达到32~38HRC的硬度。

预备热处理要掌握好温度,防止氧化脱碳。

2)高速钢刀具的淬火回火处理。

夹具对热处理质量的影响越来越引起人们的重视,不同的刀具淬火应设计制造出合适的夹具,有些刀具热处理难度很大,其实就难在淬火夹具上。

高速钢含有较多的合金元素,导热性能较差,需要进行两次甚至三次预热。

比较可靠实用的方法是在450~500℃的井式炉中先烘干水分,避免湿工件进炉爆炸,飞液溅出伤人。

预热温度一般为850~870℃,预热时间为加热时间的两倍。

盐浴配方(质量分数)为70%BaCl2+30%NaCl。

高速钢刀具高温加热是非常重要又非常难的环节,盐浴成分为100%BaCl2。

从增加碳化物溶入量,提高奥氏体合金化程度的角度考虑,奥氏体化温度越高越好,以便提高钢的耐磨性和热硬性;但从细化晶粒,提高韧性的角度考虑,加热温度不宜太高。

不同牌号有不同的加热温度,同一牌号钢制作不同刀具,加热温度相差也很大,也就是说,制订热处理工艺应该个性化。

不管何种刀具,在制订热处理工艺时,必须了解刀具加工的对象,在满足韧性的前提下,温度高比温度低优越。

m42热处理工艺

温馨小提示:本文主要介绍的是关于m42热处理工艺的文章,文章是由本店铺通过查阅资料,经过精心整理撰写而成。

文章的内容不一定符合大家的期望需求,还请各位根据自己的需求进行下载。

本文档下载后可以根据自己的实际情况进行任意改写,从而已达到各位的需求。

愿本篇m42热处理工艺能真实确切的帮助各位。

本店铺将会继续努力、改进、创新,给大家提供更加优质符合大家需求的文档。

感谢支持!(Thank you for downloading and checking it out!)阅读本篇文章之前,本店铺提供大纲预览服务,我们可以先预览文章的大纲部分,快速了解本篇的主体内容,然后根据您的需求进行文档的查看与下载。

m42热处理工艺(大纲)一、M42热处理工艺概述1.1M42热处理工艺的定义1.2M42热处理工艺的应用领域1.3M42热处理工艺的特点二、M42热处理工艺的基本原理2.1热处理工艺的分类2.2M42热处理工艺的原理2.3M42热处理工艺对材料性能的影响三、M42热处理工艺的流程3.1工艺流程概述3.2热处理前的准备工作3.3热处理过程中的关键参数控制3.4热处理后的冷却处理四、M42热处理工艺的关键技术4.1热处理炉温控制技术4.2热处理气氛控制技术4.3热处理过程中的变形与应力控制4.4热处理后的性能检测与评估五、M42热处理工艺在实际应用中的案例分析5.1M42热处理工艺在模具制造中的应用5.2M42热处理工艺在航空航天领域的应用5.3M42热处理工艺在汽车制造中的应用5.4M42热处理工艺在其他领域的应用六、M42热处理工艺的发展趋势6.1现有热处理工艺的优化6.2新型热处理工艺的研究与应用6.3热处理工艺与智能制造的结合6.4热处理工艺在绿色制造领域的应用一、M42热处理工艺概述1.1 M42热处理工艺的定义M42热处理工艺是一种针对高速钢工具和模具的先进热处理技术。

它主要通过对工件进行高温度和长时间的热处理,以改变其组织结构和性能,提高其硬度、耐磨性和耐腐蚀性。

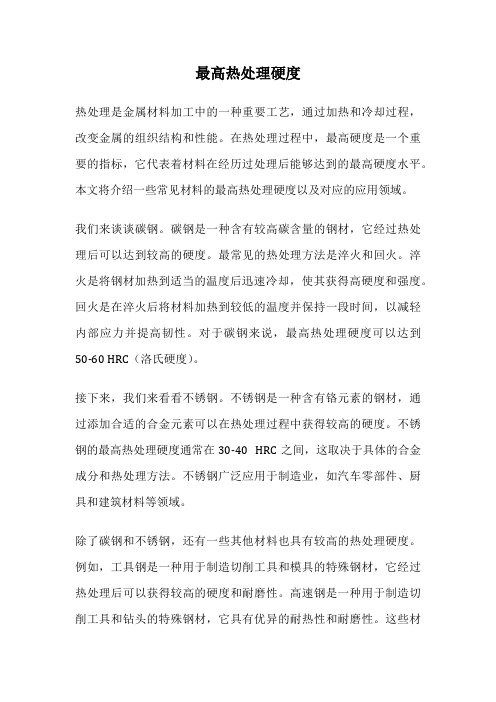

最高热处理硬度

最高热处理硬度热处理是金属材料加工中的一种重要工艺,通过加热和冷却过程,改变金属的组织结构和性能。

在热处理过程中,最高硬度是一个重要的指标,它代表着材料在经历过处理后能够达到的最高硬度水平。

本文将介绍一些常见材料的最高热处理硬度以及对应的应用领域。

我们来谈谈碳钢。

碳钢是一种含有较高碳含量的钢材,它经过热处理后可以达到较高的硬度。

最常见的热处理方法是淬火和回火。

淬火是将钢材加热到适当的温度后迅速冷却,使其获得高硬度和强度。

回火是在淬火后将材料加热到较低的温度并保持一段时间,以减轻内部应力并提高韧性。

对于碳钢来说,最高热处理硬度可以达到50-60 HRC(洛氏硬度)。

接下来,我们来看看不锈钢。

不锈钢是一种含有铬元素的钢材,通过添加合适的合金元素可以在热处理过程中获得较高的硬度。

不锈钢的最高热处理硬度通常在30-40 HRC之间,这取决于具体的合金成分和热处理方法。

不锈钢广泛应用于制造业,如汽车零部件、厨具和建筑材料等领域。

除了碳钢和不锈钢,还有一些其他材料也具有较高的热处理硬度。

例如,工具钢是一种用于制造切削工具和模具的特殊钢材,它经过热处理后可以获得较高的硬度和耐磨性。

高速钢是一种用于制造切削工具和钻头的特殊钢材,它具有优异的耐热性和耐磨性。

这些材料的最高热处理硬度可以达到60-70 HRC。

让我们来谈谈铝合金。

铝合金是一种轻质、高强度和耐腐蚀的材料,适用于航空航天、汽车和建筑等领域。

铝合金的热处理硬度通常较低,最高可以达到20-30 HRC。

然而,通过添加适当的合金元素和采用特殊的热处理工艺,可以提高铝合金的硬度。

热处理是一种重要的金属材料加工工艺,可以通过改变材料的组织结构和性能来满足不同的应用需求。

不同材料的最高热处理硬度有所不同,这取决于材料的组成、热处理方法和工艺参数等因素。

通过合理选择材料和热处理工艺,可以获得所需的硬度和性能,为各行业的应用提供可靠的材料支持。

高速钢热处理的特征

高速钢热处理的特征

高速钢是一种具有高硬度、高耐磨性和高耐热性能的合金钢,常用于制造切削工具、模具和轴承等高强度和高磨损场合。

高速钢的热处理是制备高速钢的关键步骤之一,可通过改变热处理工艺和工艺参数来控制高速钢的组织和性能。

高速钢热处理的特征主要包括以下几点:

1.高温淬火:高速钢的淬火温度一般在1200~1250℃,淬火介质为空气或油。

高温淬火可使高速钢中的碳化物晶粒细化、分散,提高其硬度和韧性。

2.回火处理:高速钢的回火温度一般在500~650℃,回火时间根据不同合金元素和应用情况而异。

回火可消除高温淬火的残余应力、改善高速钢的韧性和强度,提高其耐磨性和耐腐蚀性。

3.表面处理:高速钢的表面处理可采用氮化、渗碳等方法,形成硬度高、耐磨性好的表面层,提高高速钢的使用寿命和性能。

4.工艺控制:高速钢热处理的工艺控制包括加热速率、保温时间、淬火速率等,对高速钢的性能和组织均具有重要影响。

合理的工艺控制可保证高速钢的稳定性能和质量。

综上所述,高速钢热处理的特征主要包括高温淬火、回火处理、表面处理和工艺控制等方面,这些特征决定了高速钢的组织和性能,是制备高性能高速钢不可或缺的重要步骤。

- 1 -。

冲压模常用材料与热处理

冲压模常用材料与热处理冲压模是冲压工艺中常用的工具,它的材料选择和热处理对于模具的性能和寿命有着重要影响。

本文将从常用材料和热处理两个方面来探讨冲压模的相关知识。

一、常用材料1. 高速钢(HSS)高速钢是一种具有优异耐磨性和高硬度的钢材,常用于制作冲头和工作部位较小的冲压模。

其主要成分为碳(C)、钼(Mo)、钴(Co)等,能够在高温下保持较高的硬度和韧性。

2. 高碳合金工具钢高碳合金工具钢具有较高的强度和硬度,适用于制作大型冲压模和工作部位较大的冲头。

该材料的主要成分为碳(C)、铬(Cr)、钼(Mo)等,能够在高温和高应力下保持稳定的性能。

3. 铸铁铸铁是一种经济实用的冲压模材料,具有良好的耐磨性和切削性能。

常用的铸铁有灰铁、球墨铸铁等,其选择取决于模具的具体使用条件和要求。

4. 高硬度合金钢高硬度合金钢具有极高的硬度和抗磨性,适用于制作对摩擦和磨损要求较高的冲头。

该材料的主要成分为碳(C)、钼(Mo)、钨(W)等,能够在高应力和高温下保持较高的硬度和强度。

二、热处理热处理是冲压模制造过程中不可或缺的一步,通过调整模具材料的组织和性能,提高模具的硬度、强度和耐磨性,延长模具的使用寿命。

常用的热处理方法包括淬火、回火和表面处理等。

1. 淬火淬火是指将模具加热到临界温度,然后迅速冷却至室温,以使模具材料的组织发生相变,获得高硬度和高强度。

淬火后的模具具有较高的耐磨性和切削性能,适用于冲压模的工作部位。

2. 回火回火是指将淬火后的模具加热至一定温度,保持一定时间后冷却,以降低模具的硬度,提高其韧性和抗冲击性。

回火后的模具具有较好的韧性和强度,能够抵抗冲击和振动的作用。

3. 表面处理表面处理是通过改变模具表面的化学成分和物理性质,提高模具的耐磨性和抗疲劳性。

常用的表面处理方法包括氮化、渗碳、镀铬等,能够形成一层硬度较高的保护层,延长模具的使用寿命。

总结:冲压模的材料选择和热处理对于模具的性能和寿命具有重要影响。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

/01 -(# % -(# %

/01 -3# % -3# )

! ! 注:(# 预热温度为 )-$? ,预热时间统一为 -8@A,加热时间为 .8@A。 6# 冷却剂为 -($? 中性盐,分级 68@A。 .# 回火温度均为 %-$? ,时间 (B,. 次,回火程度一般。 7# (6(%? 淬火的 !(388 规格,因原材料碳化物颗粒较大,淬火后晶粒度为 ($ 号,过热 ( 级,其余均不过热。 %# 硬度均经平磨后测三点取平均值。

) 。以 :* 钢 +# 5*,4 ) < +# ++5,4

直柄麻花钻

1)# 4 611( 直径"177) 1)# 4 611# 4( 直径"177) 1(# 4 611( 直径 8177) 1( 611( ( 65 177) 14 619( 直径 8177) 14 619( ( 65177) 11 6 1,(85177)

表 $& 高速钢刀具硬度推荐值 ( ()*)

! ! ! ! 钢种 刀具名称! -.. ! 1)# 4 611( 直径 5 6177) 1( 611( 直径"(77) 1( 611# 4( 直径 8177) 立铣刀 14 619( 直径 8(77) 序号 5 * ) ( 4 三面刃铣刀 1( 611( 厚度",77) 14 619( 厚度",77) 1 9 , ’ 5+ 55 -..—0

热处理工艺见表 7 ,我们试验采用 ((3.? 、(()-? 、 ((>%? 、(6$%? 和 (6(%?% 种不同的温度淬火,随着淬 火温度的升高,晶粒度长大不明显,但到 (6(%? 以后就 会发生过热。

表 )! (#% 钢热处理工艺试验

! ! 工艺 ((3.? (()-? ((>%? (6$%? (6(%?

! ! ! ! ! ! !

热 处 理

!"#$ %&"#$’"($

! ! ! ! ! !

高速钢工具硬度与热处理

江苏镇江拓普工具公司!

! ! 高速钢自问世至今,一直以制造金属切削刀具为 主。随着科技的进步以及超硬刀具材料的研制与发展, 高速钢在模具和其他领域的应用范围越来越广。以下简 单介绍一下高速钢工具的硬度与热处理问题。

! ! ! ! ! ! !

热 处 理

!"#$ %&"#$’"($

! ! ! ! ! !

刀,经用户一用就崩齿。后经金相分析,发现是回火 不合格造成的,追溯原始记录,回火也是三次,但没 有回火后的金相记录,最后查出其本质问题是未冷到 室温又进行了下一次回火;又如回火不充分的滚丝模 螺纹磨一磨就裂;加热温度低,保温时间不足的刀具 不耐磨;过热超标的刀具易崩刃等。这些都是由于金 相监控不严而造成的过失,我们一定要引以为戒,把 硬度和金相控制在最佳状态,使耐磨性和韧性有机结 合,在保证韧性的前提下,努力提高硬度。

! ! ! ! 钢种 刀具名称! 拉力 推力 插齿刀 刨齿刀 锥齿轮铣刀 剁刀片 密齿大薄锯片 -.. ! 1)# 4 6 11 1( 6 11 1( 6 11 1( 6 11 1( 6 11 1* 6 1( 1* 6 14 1( 6 19 14 6 19# 4 14 6 19 14 6 19 14 6 19 1) 6 14 1( 6 11

对此笔者也有亲身体会。

图 (! 晶粒度对钻头寿命的影响

在刀具产品的技术标准中,对热处理要求惟一只 有硬度这个量化的指标。建议各单位加强出厂产品的 金相抽验,防止金相不合格的产品流到客户手中。例 如 6$ 世纪 )$ 年 代 后 期, 有 家 工 具 厂 出 口 的 齿 轮34; 铸 造! " # # $ 年 第 %& 期 # !" ! ! !# " # $ % & ’ & ( )# $ * "# $ ’

组织才是本质” 的基本观点。对高速钢刀具来说,要达 到 -./01 以上的硬度,只是举手之劳,但要达到理想 的金相组织,可不是一件容易的事。6$$) 年 7 月底,我 %$( ) 们组织入员对 !(%88 和 !(388&-*+%197:6;< ( 原材料进行淬火温度、金相和硬度的专门试验,大家可 以从中得到启发。其化学成分见表 . 。

正方形车刀条 14 619( 85177)

1( 611# 4( 厚度 8,77) 14# 4 619( 厚度 8,77) 中齿锯片铣刀 1*# 4 614( 厚度"577) 1( 614# 4( 厚度"577) 1)# 4 611( 厚度 8577) 机用丝锥 1* 6 14 ( :) 6 :, ) 1) 6 11 ( : 8 ,) 齿轮滚刀 凹、 凸半圆铣刀 角度铣刀 1(# 4 6 11 ( :) 6 4 ) 1)# 4 6 11 ( : 8 4) 1( 6 11 1)# 4 6 11 14 619( 厚度 8577) 1( 6 11 ( :) 6 :, ) 14 6 19 ( : 8 ,) 14 6 19 ( :) 6 4 ) 14 6 11# 4 ( : 8 4) 14 6 19# 4 1( 6 19

!’ 高速钢模具硬度与热处理

随着机械工业的迅速发展,仪表、家电、钟表和电 子等行业异军崛起,高速钢大量进入模具工业,尤其以 中小型模具最为常见。 高速钢具有很高的硬度、抗压强度和耐磨性,采用 低温淬火,通过二次硬化温度回火、快速加热等工艺措 施,可以有效地改善其韧性,被越来越多地用于重载 荷、高 寿 命 的 冷 作 模 具, $%% 用 的 较 多, $%%—&、 $%%—’ 用的相对较少。通过适当的热处理,高速钢也 可以用来制造热作模具。 以下简介高速钢模具硬度与热处理的关系。 用于制造冷作模具的高速钢,其淬火加热温度比刀 具要低 () * +), ,而回火温度往往高于 (+), 。笔者在 实践中摸索出 -./0123、 45 钢淬火温度同硬度的经验 公式,即: $( +2 * !)+ .) -./ ) ) .5+) * ( $( +2 * !)+ .) 45 ) ) ..6) * ( 式中! $— — —选择的淬火温度, ,; !— — —要求硬度的平均值,$70。 需要特别指出的是:第一次回火拟用 (/) * (6), , 第二、第三次用 ((), 。例如, 45 钢冲头要求硬度 +. * +8$70,$ 9 ..6) : ( +2 : +5 ); .), 9 ..<), ,加热系 数按刀具延长 . " 8 ,金相组织淬火晶粒度 ..# ( * .5 级 ( 见图 5 ) 。如果习惯上用 ((), 回火,则计算出来的数 据要减去 5), ,即为选择的淬火加热温度。本例则用 ..(), 加热、((), ; .= ; 8 次回火,硬度正好落在 +. * +8$70 的范围内。 对于冲棒、冲头等模具,淬火后要不要进行 ((), 以上的高温回火,经实践证明,结论是肯定的。硬度只 是一种表象,金相组织才是本质。对于 45 钢而言,要

! ! 从表 7 不难发现, !(%88 规格的钢温度从 ((3.? 提高到 (6(%? ,晶粒号只长大不到一个级别,硬度都能 达到 --/01 以上,细看碳化物溶解程度和回火后的碳 化物弥散度,就有较大差别。若用 % 种淬火工艺制造同 种产品,刀具寿命肯定有差别或有较大差别,这也是很 多工具厂产品质量提不高的真正原因所在。在这里需要 特别指出,测硬度不要忘记看金相;看晶粒度,更要看 碳化物溶解程度,因为过热是以碳化物变化为判据的。 关于高速钢淬火晶粒度对刀具寿命的影响,国内外 学者意见不同,但大多数人认为,热处理应以金相为 准,不能照搬书本或标准文本的淬火温度。前苏联在 6$ 世纪 3$ 年代,对 !)88C-*% ( *6 ) 高速钢钻头进行试 验表明,当晶粒度为 ># % 级时钻头具有最高的 使 用 寿 命,晶粒度过粗或过细,寿命都会降低 ( 如图 ( 所示) 。

表 ’! (#% 钢主要化学成分

! ! ! ! 成分 规格 " 88! ! ! !(% !(3 1 (# $) (# $> 主要化学成分 ( 质量分数, =) & -# $% -# (. *+ 7# 3% 7# 3( 19 7# (% 7# $> : (# ). (# 33 ;< (# $$ $# >)

根据 ) 值确定淬火温度是完全可行的。对于 :* 钢 除车刀、丝锥等特殊产品外,一般产品淬火温度在 5*54 6 5*)+> 之间 选 择,淬 火 晶 粒 度 在 5+# 4 6 ’# 4 之 间 波 动,选择的最佳晶粒号为 5+ 级 ( 电炉冶炼) ,可视不同

# !" ! " " # 年 第 $% 期& 热 处 理" 锻 压" 铸 造 ! ! !# " # $ % & ’ & ( )# $ * "# $ ’

( "#"$#% ) ! 赵步青

( 续)

-..—0

$’ 高速钢刀具硬度与热处理

高速钢新标准 $% " & ’’() —*++, ,将高速钢的品质 -..—/ ) 、普通高速 分为三个档次,即低合金高速钢 ( 钢 ( -..) 、高性能高速钢 ( -..—0 ) ,对它们的硬度 要求各异,分别为 !1)-23、 !1(-23 和 !14-23。对 于制作具体刀具的硬度要求也不一样,并不是硬度越高 越好, 而 是 有 一 个 比 较 合 适 的 范 围。 表 5 为 -..、 -..—0 钢制刀具的硬度推荐值。

热加工

! ! ! ! ! !

!"#$ %&"#$’"($

热 处 理

! ! ! ! ! ! !