翻边的预冲孔如何计算讲解共42页文档

翻边成型工艺详解

Kf =(0.85~0.9)K0 预制孔:分别按弯曲,翻边,拉深展开;圆弧处 宽度比直线部分宽5~10%,再光滑连结。

2、外缘翻边

按变形性质分为:

1)内凹外缘翻边

伸长类翻边

近似于局部圆孔翻边

2)外凸外缘翻边

压缩类翻边

近似于局部浅拉深

内凹外缘翻边特点

K=d D

t′ = t d = t K D

式中:d — 预制孔径;

D — 翻边后孔径。

3)工艺计算

(1)平板毛坯内孔翻边时预孔直径及翻边高度

d = D − 2(H − 0.43r − 0.72t)

H = D − d + 0.43r + 0.72t

内孔的翻边极限高度2:

H max

=

D 2

(1 −

Kmin )

②修正坯料的展开形状

外凸外缘翻边

修正值:R+b+r

β=α-(25°~45°)

第五节 冲压工艺分析实例处变形最

大。

变形程度 Es =

b

R−b

式中 b —外缘宽度; R —内凹圆半

径。 应在坯料的两端

对坯料的轮廓线做必

要修正。

• 修正值:R-b-r • β=25°~45°

外凸外缘翻边特点

特点:径向受拉,切向受压, 最外边缘变形最大。

变形程度

E压=

R

b +

b

工艺要点:

①采用防皱的压料装置

+

0.43r

+

0.72t

(2)在拉深件的底部冲孔翻边

允许的翻边高度:

h

=

D 2

设计计算翻边、翻孔

计算翻孔力:f=1.1πtσs(D-d)

f----翻孔力(N)t----材料厚度(mm)σs----材料屈服强度

D----翻孔直径(mm) d----毛坯预制孔直径(mm)

测量得翻孔直径φ105预冲孔直径φ100

f=1.1x3.14x0.8x210x(105-100)=2901.36N

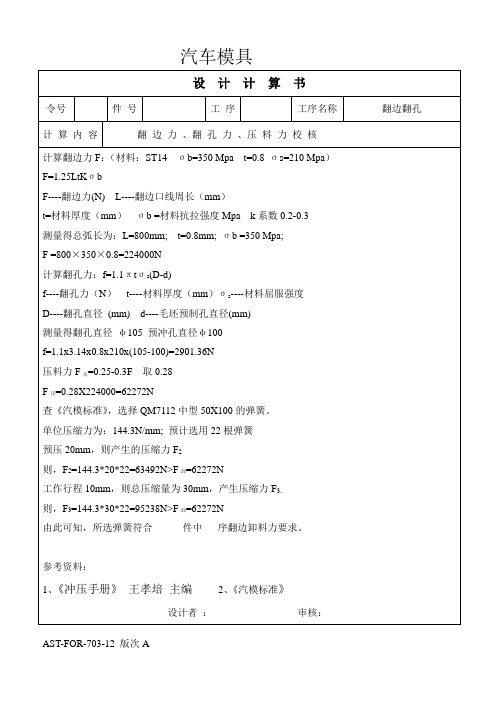

汽车模具

设计计算书

令号

件号

工序

工序名称

翻边翻孔

计算内容

翻边力、翻孔力、压料力校核

计算翻边力F:(材料:ST14σb=350 Mpa t=0.8σs=210 Mpa)

F=1.25LtKσb

F----翻边力(N) L----翻边口线周长(mm)

t=材料厚度(mm)σb =材料抗拉强度Mpa k系数0.2-0.3

压料力F压=0.25-0.3F取0.28

F压=0.28X224000=62272N

查《汽模标准》,选择QM73N/mm;预计选用22根弹簧

预压20mm,则产生的压缩力F2

则,F2=144.3*20*22=63492N>F卸=62272N

工作行程10mm,则总压缩量为30mm,产生压缩力F3。

则,F3=144.3*30*22=95238N>F卸=62272N

由此可知,所选弹簧符合件中序翻边卸料力要求。

参考资料:

1、《冲压手册》王孝培主编2、《汽模标准》

设计者:审核:

AST-FOR-703-12版次A

外曲翻边的工艺参数计算

外曲翻边的工艺参数计算外曲翻边是一种常用的工艺,用于制作圆形和椭圆形零件。

在进行外曲翻边时,需要根据具体的工件要求来设置相应的工艺参数。

下面就来详细介绍一下外曲翻边的工艺参数计算方法。

1. 管材直径的计算管材直径是指外曲翻边的起点,也就是铭牌的直径。

计算管材直径的公式为:D=2R+2t+δ;其中,D为管材直径,R为被翻边部位的半径,t为板厚,δ为补偿量。

在实际应用中,为了保证外曲翻边的精度,还要考虑到材料性质和加工设备的限制,进行适当的调整。

2. 外曲翻边的冲头选择外曲翻边需要选用特殊的冲头,通常有弯曲钳、球型钳、凸台钳等多种型号。

选择合适的冲头需要综合考虑工件的形状、尺寸和加工要求等因素。

3. 外曲翻边的力计算外曲翻边时所需的力是由马力传动方程计算得出的,公式为:F=K×t×L;其中,F表示外曲翻边所需的力,K为定值,t为板厚,L 为材料长度。

在计算力的过程中,还需要考虑材料的硬度、韧性等因素。

4. 外曲翻边的工艺流程外曲翻边的工艺流程主要分为定值、预翻、初翻和终翻四个步骤。

在定值阶段,需要根据管材直径、板厚和补偿量等参数来确定翻边机的翻边辊间距。

在预翻阶段,需要用手动的方法逐步将管材弯曲,以便在后续的翻边过程中使其更加均匀。

在初翻阶段,需要用机器辅助将管材压制成确定的形状。

最后,在终翻阶段,需要进行精细的调整,以达到最终的工艺要求。

综上所述,外曲翻边的工艺参数计算非常关键,需要综合考虑多种因素。

只有科学地选用合适的材料、冲头,确定适当的力度和流程,才能生产出高品质的外曲翻边产品。

因此,在进行外曲翻边加工时,务必仔细研究工艺参数计算的方法,做好充分的准备工作,才能保证加工效率和产品质量。

内翻边底孔计算公式

内翻边底孔计算公式内翻边底孔是一种常见的结构设计中使用的孔洞形式,它通常用于连接不同部件或者用于固定螺栓。

在实际的工程设计中,计算内翻边底孔的尺寸是非常重要的,因为合适的尺寸可以确保孔洞的强度和稳定性。

本文将介绍内翻边底孔的计算公式和一些相关的设计原则。

内翻边底孔的计算公式通常包括孔洞直径、边缘距离和边缘半径等参数。

其中,孔洞直径是孔洞的实际直径,边缘距离是孔洞边缘到材料边缘的距离,边缘半径是孔洞边缘的半径。

这些参数的计算公式可以根据具体的工程要求和材料特性进行调整,但是一般情况下,可以使用以下的基本公式进行计算:孔洞直径 = 螺栓直径 + 1.5mm。

边缘距离 = 1.5 孔洞直径。

边缘半径 = 0.5 孔洞直径。

在计算内翻边底孔的尺寸时,需要考虑到材料的强度和稳定性。

通常情况下,内翻边底孔的尺寸应该尽可能大,以提高孔洞的强度和稳定性。

然而,过大的孔洞直径和边缘距离可能会导致材料的强度下降,因此在设计时需要进行合理的权衡。

除了孔洞尺寸的计算,内翻边底孔的设计还需要考虑到孔洞的位置和布局。

通常情况下,内翻边底孔应该尽可能靠近材料的边缘,以提高孔洞的稳定性。

此外,孔洞的布局也需要考虑到螺栓的位置和数量,以确保螺栓能够正确地连接不同的部件。

在实际的工程设计中,内翻边底孔的计算公式和设计原则可以根据具体的材料和工程要求进行调整。

然而,基本的计算公式和设计原则可以作为设计的参考,以确保内翻边底孔的尺寸和布局能够满足工程的要求。

总之,内翻边底孔的计算公式和设计原则是工程设计中非常重要的一部分,它可以确保孔洞的强度和稳定性。

在实际的工程设计中,设计人员需要根据具体的工程要求和材料特性进行合理的调整,以确保内翻边底孔能够满足工程的要求。

翻孔与翻边翻孔课件

a ˊ拉应力最大 b ˊ孔口最薄

6/29/2019

学习单元4: 其它冲压成形模具设计

第二节 翻孔与翻边

f 变形程度受拉裂的限制 ③变形程度

K—极限翻孔系数见表5-5 ( 2) 提高翻孔极限变形程度的措施 ① 平端凸模改成球形凸模

② 将孔打光 ③ 将毛面朝向凸模

( 3)翻孔的工艺计算 ①平板坯料圆孔翻孔的工艺计算

一 、给定任务 设计如图所示零件的冲压模具

6/29/2019

学习单元4: 其它冲压成形模具设计

上次课的主要内容:

1.胀形发生的条件 2.胀形发生的部位 3.胀形容易出现的质量问题 4.胀形的变形程度与什么因素有关? 5.胀形模具的结构、工作原理。

本次课的重点内容:

1.提高翻孔极限变形程度的措施 2.一次翻孔后还达不到翻孔高度怎么办? 3.翻孔的工艺计算

冲压方向与坯料两端切线构成的角度相同

6/29/2019

学习单元4: 其它冲压成形模具设计

第二节 翻边与翻边

2.压缩类翻边

(1)变形程度

(2)压缩类平面翻边 ① 也要采用防皱的压料装置 ② 也需修正坯料的展开形状

(3)压缩类曲面翻边 ① 凹模的曲面形状应修正 ② 冲压方向的选取原则与伸长类曲面翻边时相同

压缩类翻边

{ (1)伸长类平面翻边

①1.伸变长形类程翻度边

② 注意事项

6/29/2019

学习单元4: 其它冲压成形模具设计

第二节 翻孔与翻边

二、外缘翻边(续)

1.伸长类翻边 应在坯料的两端对坯料的轮廓线做必要的修正

(2)伸长类曲面翻边 ① 采用较强的压料装置 ② 凸模的曲面形状应修正 ③ 冲压方向的选取

6/29/2019

钣金翻边成型尺寸计算公式

钣金翻边成型尺寸计算公式钣金翻边成型是一种常见的金属加工工艺,通过对金属板材进行弯曲和翻边,可以制作出各种形状和尺寸的金属零件。

在进行钣金翻边成型时,需要准确计算翻边后的尺寸,以确保最终产品的质量和精度。

本文将介绍钣金翻边成型尺寸计算的公式和方法。

一、翻边成型的基本原理。

在进行钣金翻边成型时,需要考虑金属板材的强度、弹性模量和厚度等因素。

翻边成型的基本原理是利用金属板材的弹性变形特性,通过施加力量使其产生弯曲变形,从而得到所需的形状和尺寸。

在进行翻边成型时,需要考虑到金属板材的弯曲半径、角度和余量等因素,以确保最终产品的尺寸和形状符合要求。

二、翻边成型尺寸计算公式。

1. 翻边后的长度计算公式。

翻边后的长度可以通过以下公式进行计算:L=2π(R+tan(α/2)×t)×(180-α)/(180×cos(α/2))。

其中,L为翻边后的长度,R为翻边的内半径,α为翻边角度,t为金属板材的厚度。

通过这个公式可以计算出翻边后的长度,从而确定所需的金属板材的长度。

2. 翻边后的宽度计算公式。

翻边后的宽度可以通过以下公式进行计算:W=2π(R+tan(α/2)×t)。

其中,W为翻边后的宽度,R为翻边的内半径,α为翻边角度,t为金属板材的厚度。

通过这个公式可以计算出翻边后的宽度,从而确定所需的金属板材的宽度。

3. 翻边后的高度计算公式。

翻边后的高度可以通过以下公式进行计算:H=R(1-cos(α/2))。

其中,H为翻边后的高度,R为翻边的内半径,α为翻边角度。

通过这个公式可以计算出翻边后的高度,从而确定所需的金属板材的高度。

通过以上的计算公式,可以准确计算出翻边后的尺寸,从而确定所需的金属板材的尺寸和形状。

在实际应用中,可以根据具体的要求和条件进行调整和优化,以满足不同的生产需求。

三、翻边成型尺寸计算的注意事项。

在进行翻边成型尺寸计算时,需要注意以下几个方面:1. 考虑金属板材的强度和弹性模量,以确保翻边成型后不会产生过度的变形和裂纹。

翻孔工艺计算

极限翻孔高度:hmin计算 翻孔中径 0 工式 2 工式 1 翻边系数 0 工式 翻边R角 0.43 0 工式 0.72 料厚 0

3 1 0.25 0.2 0.42 —— 0.3 0.25 0.47 ——

钻孔 0.8 0.7 0.6 0.5 冲孔 0.85 0.75 0.65 0.6 注:工件不许有裂纹和开裂翻孔系数加大10%-%15 注:工件允许有裂纹 翻孔系数取表值

预冲孔 1.1

极限高度hmin 0

极限翻孔高度hmin

预冲孔 0

6.5 0.31 00.35 0.48

拉深后冲底孔再翻边工艺计算 极限翻孔高度:hmin计算 翻孔中径 工式 2 拉深高:h1计算 工件总高 hmin 0 工式 1 假设凸r角 0 料厚 0 翻边系数 工式 拉深凸r角 0.57 拉深高: 0 极限翻孔高度hmin 0 预冲孔计算 翻孔中径 翻边系数 0 0

0

翻边系数Kmin表 凸模形式 孔加工方法 球面 凸模 圆柱 凸模 钻孔 冲孔 100 0.7 0.75 50 0.6 0.65 预冲孔的相对直径d/t 35 20 15 0.52 0.45 0.4 0.57 0.52 0.48 0.45 0.55 10 0.36 0.45 0.42 0.52 8 0.33 0.44 0.4 0.5

冲孔极限翻边系数

冲孔极限翻边系数

冲孔极限翻边系数,是金属塑性加工领域中的一个重要参数,它反映了材料在冲孔过程中抵抗局部变形的能力。

具体来说,在进行冲孔作业时,板材的一部分会形成一个翻边( 即冲裁后孔周边向上或向下的凸起部分),翻边的高度与冲孔直径之间存在一定的比例关系,这个比例就是所谓的“冲孔极限翻边系数”。

该系数受到多种因素的影响,包括但不限于:材料的力学性能、板厚、冲孔模具的设计和刃口状况、冲压速度及润滑条件等。

对于给定材料和工艺条件,冲孔极限翻边系数有其特定范围,超出此范围可能导致冲孔过程中出现裂纹、断裂等不良现象,影响工件的质量和生产效率。

因此,了解并合理运用冲孔极限翻边系数,可以指导设计合理的冲压模具结构尺寸,优化冲孔工艺参数,保证产品质量稳定可靠,降低废品率,提高生产效率。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

END

翻边的预冲孔如何计算讲解

1、纪律是管理关系的形式。——阿法 纳西耶 夫 2、改革如果不讲纪律,就难以成功。

3、道德行为训练,不是通过语言影响 ,而是 让儿童 练习良 好道德 行为, 克服懒 惰、轻 率、不 守纪律 、颓废 等不良 行为。 4、学校没有纪律便如磨房里没有水。 ——夸 美纽斯

5、教导儿童服从真理、服从集体,养 成部分 。—— 陈鹤琴

16、业余生活要有意义,不要越轨。——华盛顿 17、一个人即使已登上顶峰,也仍要自强不息。——罗素·贝克 18、最大的挑战和突破在于用人,而用人最大的突破在于信任人。——马云 19、自己活着,就是为了使别人过得更美好。——雷锋 20、要掌握书,莫被书掌握;要为生而读,莫为读而生。——布尔沃