过氧化氢系列化学抛光铜与铜合金工艺

铜及铜合金化学及电化学抛光

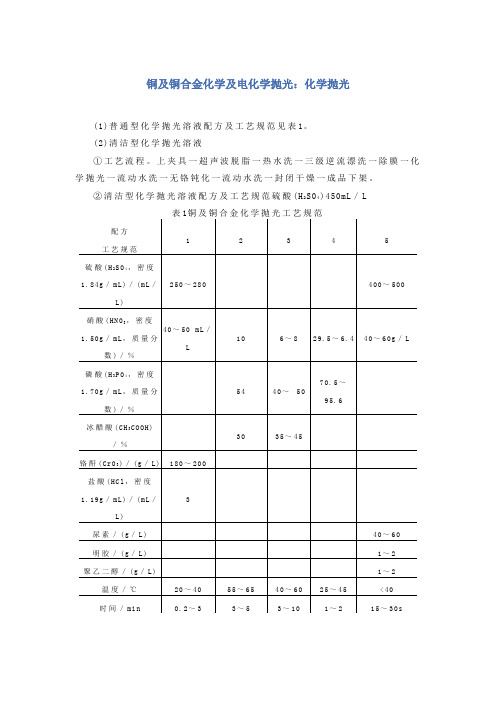

铜及铜合金化学及电化学抛光:化学抛光(1)普通型化学抛光溶液配方及工艺规范见表1。

(2)清洁型化学抛光溶液①工艺流程。

上夹具一超声波脱脂一热水洗一三级逆流漂洗一除膜一化学抛光一流动水洗一无铬钝化一流动水洗一封闭干燥一成品下架。

②清洁型化学抛光溶液配方及工艺规范硫酸(H2S04)450mL/L③抛光液各成分对抛光质量的影响a·硫酸。

主要作用是溶解剥离铜及其合金表面的氧化膜,与抛光添加剂A配合使用,可起到光亮整平作用。

硫酸浓度高时,抛光速度快,表面光亮度好。

但浓度过高时,抛光效果会变差。

硫酸浓度低时,抛光速度慢,光亮度差。

b·抛光添加剂。

抛光添加剂分为A、B两组分。

A为添加剂,B为调整剂。

添加剂A是抛光液的主要组成部分,能起到促进反应速度和提高光亮度的作用。

添加剂A含量高时,抛光速度快,光亮度好,但含量再高时,无明显作用。

含量低时,抛光速度慢,抛光表面达不到镜面光泽。

在添加时,抛光添加剂A:H2S04—1:10(体积比),混合后再加入。

抛光添加剂B为调整剂,用于抛光液性能的调整。

当抛光表面亮度下降、只加入H2S04和抛光剂A也无法解决时,应适当加入抛光添加剂B,但应注意不要过量,否则,抛光表面会出新。

c·OP乳化剂。

0P乳化剂是表面活性剂,具有降低铜基体与抛光液间表面张力的作用,阻止工件凹处化学反应的进行,从而能起到整平作用。

d.工艺条件对抛光质量的影响(a)温度。

溶液温度对抛光质量影响很大,温度升高,抛光速度加快,表面光亮度好,但是温度过高会对表面光亮度产生一定影响。

当温度低时,抛光速度慢,表面光亮度容易控制。

(b)时间。

抛光时间随着温度的升高而缩短,但抛光时间过短,工件表面光亮度不够。

在实际生产中,为了获得镜面般光亮的表面,应坚持短时、多次抛光的原则。

(c)搅拌。

在化学抛光过程中,要求对抛光液进行搅拌或抖动工作,否则,化学反应产生的气泡沿工件表面逸出,形成不规则条纹或痕迹,影响抛光质量。

化学镀铜的目的及工艺流程介绍

化学镀铜的目的及工艺流程介绍化学镀铜(Eletcroless Plating Copper)通常也叫沉铜或孔化(PTH)是一种自身催化性氧化还原反应。

首先用活化剂处理,使绝缘基材表面吸附上一层活性的粒子通常用的是金属钯粒子(钯是一种十分昂贵的金属,价格高且一直在上升,为降低成本现在国外有实用胶体铜工艺在运行),铜离子首先在这些活性的金属钯粒子上被还原,而这些被还原的金属铜晶核本身又成为铜离子的催化层,使铜的还原反应继续在这些新的铜晶核表面上进行。

化学镀铜在我们PCB制造业中得到了广泛的应用,目前最多的是用化学镀铜进行PCB的孔金属化。

化学镀铜的主要目的是在非导体材料表面形成导电层,目前在印刷电路板孔金属化和塑料电镀前的化学镀铜已广泛应用。

化学镀铜层的物理化学性质与电镀法所得铜层基本相似。

化学镀铜的主盐通常采用硫酸铜,使用的还原剂有甲醛、肼、次磷酸钠、硼氢化钠等,但生产中使用最普遍的是甲醛。

化学镀铜的工艺流程:一、镀前处理1.去毛刺钻孔后的覆铜泊板,其孔口部位不可避免的产生一些小的毛刺,这些毛刺如不去除将会影响金属化孔的质量。

最简单去毛刺的方法是用200~400号水砂纸将钻孔后的铜箔表面磨光。

机械化的去毛刺方法是采用去毛刺机。

去毛刺机的磨辊是采用含有碳化硅磨料的尼龙刷或毡。

一般的去毛刺机在去除毛刺时,在顺着板面移动方向有部分毛刺倒向孔口内壁,改进型的磨板机,具有双向转动带摆动尼龙刷辊,消除了除了这种弊病。

2.整孔清洁处理对多层PCB有整孔要求,目的是除去钻污及孔微蚀处理。

以前多用浓硫酸除钻污,而现在多用碱性高锰酸钾处理法,随后清洁调整处理。

孔金属化时,化学镀铜反应是在孔壁和整个铜箔表面上同时发生的。

如果某些部位不清洁,就会影响化学镀铜层和印制导。

电化学抛光铜箔

电化学抛光铜箔引言:电化学抛光是一种常用的表面处理技术,可用于提高铜箔的平整度和光洁度。

本文将介绍电化学抛光铜箔的原理、过程和应用。

一、电化学抛光铜箔的原理电化学抛光是利用电化学反应来去除铜箔表面的杂质和不均匀性,从而实现平整和光洁的效果。

其原理基于铜箔与电解液之间的反应,在电化学抛光过程中,电解液中的化学物质与铜箔表面发生氧化还原反应,使杂质离子被移除,同时产生气泡和热量。

二、电化学抛光铜箔的过程电化学抛光铜箔的过程一般包括以下几个步骤:1. 清洗:在进行电化学抛光之前,需要对铜箔进行彻底的清洗,以去除表面的污垢和油脂等杂质。

清洗可以使用溶剂、超声波或机械刷洗等方法。

2. 预处理:预处理是为了提高铜箔表面的均匀性和增加电化学反应的效果。

预处理方法包括化学处理、机械处理或热处理等。

3. 电化学抛光:将处理过的铜箔放入电化学抛光槽中,与电解液接触。

电解液一般由盐酸、硫酸等酸性溶液组成,其中含有特定的添加剂,如过氧化氢、氯化物等。

通电后,铜箔表面的杂质被氧化还原反应去除,同时产生气泡和热量。

4. 冲洗:在电化学抛光完成后,需要对铜箔进行冲洗,以去除电解液和残留的杂质。

冲洗可以使用纯水或去离子水等。

5. 干燥:将冲洗后的铜箔进行干燥,以防止水分对其表面质量的影响。

三、电化学抛光铜箔的应用电化学抛光铜箔在电子行业中有广泛的应用。

主要应用领域包括:1. 半导体制造:电化学抛光铜箔可用于半导体制造过程中的衬底材料。

通过抛光,可以提高衬底的平整度和光洁度,从而提高半导体器件的性能和可靠性。

2. 高频电路:电化学抛光铜箔可用于制造高频电路板。

抛光后的铜箔表面平整度高,电流传导性能好,适用于高频信号传输。

3. 手机和平板电脑:电化学抛光铜箔在手机和平板电脑的制造中起着重要作用。

抛光后的铜箔可以用于制造导电板和互连结构,提高设备性能和信号传输速度。

4. 其他领域:电化学抛光铜箔还广泛应用于光伏电池、液晶显示器、电子封装等领域。

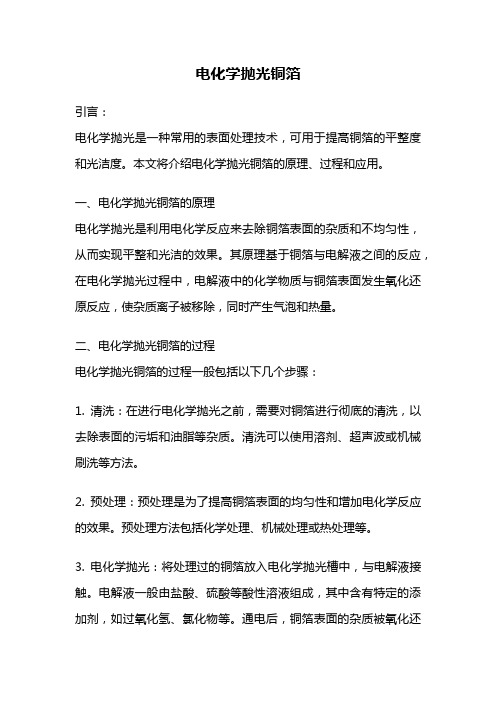

铜及铜合金化学抛光及钝化的研究

2001年4月表面技术第30卷第2期.35.0引言铜及铜合金化学抛光及钝化的研究郭贤烙。

肖鑫。

易翔,钟萍(湖南工程学院,湖南湘潭411101)[摘要]研究了铜及铜合金化学抛光液及其钝化液的组成和工艺参数,讨论了抛光液各组分和抛光温度、时间、搅拌方式等工艺条件的影响。

介绍了一种铜及铜合金的化学抛光和钝化工艺。

[关键词】铜及其合金;化学抛光;钝化[中图分类号]TGl46.1+1[文献标识码]A[文章编号】1001—3660(2001)02一0013—03StudyonChemicalPoIishingandPassiVationofCopperandCopperAUoyGUo)【i粕一hm,ⅪAoxin,Ⅵxi粕g,ZHONGPiIlg(HunanEn西neeringCoUege,XiaJ】gtall411101)[Abs咖ct】ChemicaIpoIishingsoIutionandpassivationsloutionofcopperandcopperalloywerestudied.,rheef‰tsofVaIi叫scomponentof‰Soluti叩andtechno崦icalp籼etersincludingpolishingtempemture,polishingtimeandtheⅡlodeofa西tationetcarediscussed.111出isp印er,anewprocessofcopperandcopperalloychemicalpolishingandpassivationisintroduced.[KI羽傩]C叩peraIldc叩peralloy;Ch锄icalpolishiIlg;P鹳sivation铜及铜合金以优良的装饰性在仪表、医疗设备、轻工产品等领域得到越来越广泛的运用。

通过抛光和钝化可以提高铜及铜合金的装饰效果和表面性能。

化学抛光与电化学抛光和机械抛光相比具有成本低、效率高、操作等简便等特点,因而得到广泛运用。

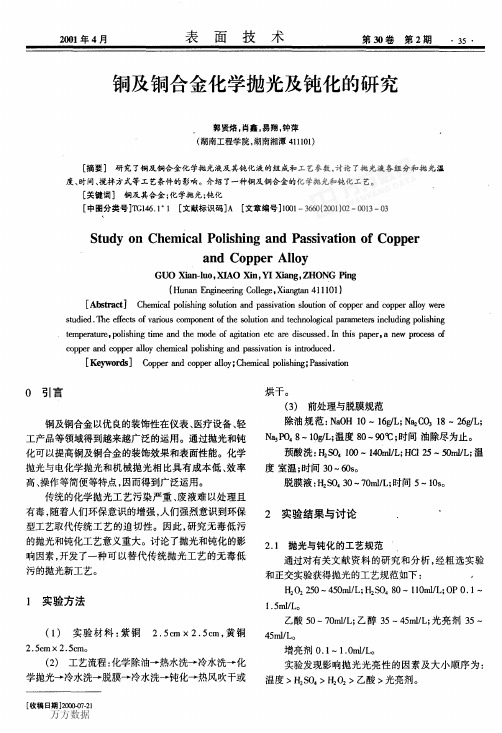

过氧化氢在化学抛光中的应用

过氧化氢在化学抛光中的应用 何家康 (中国振华集团科技股份有限公司宇光分公司,550018) 【摘 要】 过氧化氢作为一种强氧化剂,在金属的化学抛光中有十分广泛的作用 【关键词】 过氧化氢 化学抛光 应用1 前 言 过氧化氢(俗名双氧水,H 2O 2)是一种无色透明的液体,属于强氧化剂,有较强的腐蚀性。

过氧化氢不稳定,受热、见光、遇重金属离子或其它杂质都会使过氧化氢分解,放出氧气,同时产生大量的热量,过氧化氢在酸性介质中比较稳定。

工业使用的过氧化氢浓度分为27.5%、31.5%、35%、50%等几种。

过氧化氢在金属的化学抛光中有极为广泛的应用。

化学抛光在金属表面处理中用途很广,例如:不锈钢、铜(铜合金)、钢铁、可伐合金、银铜焊料等材料的抛光。

2 过氧化氢的化学抛光 2.1 铜及铜合金的化学抛光 铜及铜合金的化学抛光在电子工业、工艺品制作、电冰箱、五金制品、精密仪器仪表中有十分广泛的应用,采用过氧化氢对铜及铜合金进行化学抛光的配方很多,这里介绍2个比较典型的配方。

配方1 过氧化氢35%(H 2O 2) 280~350ml/L 硝 酸(HNO 3) 30~50ml/L 乙 醇(C 2H 5OH ) 50~80ml/L OP-10 0.5~1ml/L温 度 50~60℃ 时 间 0.5~1min 配方2过氧化氢35%(H 2O 2) 480~500ml/L 硝 酸68%(HNO 3) 5~15ml/L 硫 酸(H 2SO 4) 30~40ml/L 乙 醇(C 2H 5OH ) 50~80ml/LOP-10 0.5~1ml/L温度 40~45℃时间 0.5~1min2.2 不锈钢的化学抛光 过氧化氢(H2O2) 380~450ml/L盐酸(HCl) 180~220ml/L氢氟酸(HF) 180~220ml/L温度室温时间 3~5min2.3 纯铁的化学抛光 配方1 过氧化氢30%(H2O2) 70~80ml/L尿素〔CO(NH2)2〕 20g/L氟化氢铵(NH5F2) 20g/L苯甲酸(H2O2) 1~1.5 g/LOP-10 0.05 ml /L温度:15~30℃时间:0.5~2min配方2 过氧化氢30%(H2O2) 230ml/L尿素〔CO(NH2)2〕 20g/L氟化氢铵(NH5F2) 50g/L硫酸(H2SO4) 0.5 g/LOP-10 0.2 ml /L温度 15~40℃时间 3~5min2.4 银铜焊料的化学抛光 过氧化氢(H2O2) 220~300ml/L磷酸(H3PO3) 50~80ml/L硫酸(H2SO4) 350~420ml/L乙醇(C2H5OH) 50~60ml/LOP-10 0.5~1ml/L温度室温时间 0.5~1min脱膜硫酸(H2SO4) 20~50ml/L2.5 镉、锌的化学抛光过氧化氢(H2O2) 70ml/L硫酸(H2SO4) 3ml/L温度室温时间 15~20s2.6 铅的化学抛光过氧化氢30%(H2O2) 20ml/L乙酸(CH2COOH) 80ml/L温度 20℃时 间 5~10s 在上述溶液中抛光以后迅速在60~70ml/L 乙酸溶液中浸泡。

双氧水氧化黄铜矿-概述说明以及解释

双氧水氧化黄铜矿-概述说明以及解释1.引言1.1 概述:双氧水氧化黄铜矿是一种重要的化学反应过程,通过利用双氧水对黄铜矿进行氧化,可以实现黄铜矿的有效分解和转化。

双氧水是一种无色液体,具有强氧化性和杀菌消毒作用,因此在很多领域都有广泛的应用。

黄铜矿则是一种常见的铜矿石,含有较高比例的黄铜成分。

通过双氧水的氧化作用,可以将黄铜矿中的黄铜氧化成高铜含量的氧化铜,进而提高矿石的纯度和价值。

本文将探讨双氧水氧化黄铜矿的反应机理、实验结果分析以及未来的应用前景展望,以期为相关研究和工程实践提供参考和启发。

1.2 文章结构文章结构部分包括了本文的组织架构和各部分内容的安排方式。

本文章结构分为引言、正文和结论三部分。

引言部分主要分为三个方面:概述双氧水氧化黄铜矿的背景和意义、介绍文章结构及各部分内容、明确本文研究的目的和意义。

接下来是正文部分,将分为三个小节:1. 双氧水的性质:介绍双氧水的化学性质、物理性质和应用领域。

2. 黄铜矿的特点:描述黄铜矿的矿物组成、物理性质和在工业上的应用。

3. 双氧水氧化黄铜矿的反应机理:探讨双氧水与黄铜矿反应的化学机理和过程。

最后是结论部分,将分为三个小节:1. 实验结果分析:对实验数据和观察结果进行分析和解读。

2. 应用前景展望:展望双氧水氧化黄铜矿的应用前景和发展趋势。

3. 结论总结:总结本文的观点和研究结果,强调本文的重要性和创新性。

1.3 目的:本文的目的在于探究双氧水氧化黄铜矿的反应机理,并分析其在实验中的表现和应用前景。

通过深入研究双氧水和黄铜矿的性质及特点,我们将探讨双氧水在氧化黄铜矿过程中的作用机制,并通过实验结果分析,展望其在黄铜矿处理和利用中的潜在价值。

我们希望通过本文的研究,为更好地理解双氧水氧化黄铜矿的方法和机理提供参考,为相关领域的研究和应用提供理论支持和实践指导。

2.正文2.1 双氧水的性质双氧水(H2O2)是一种无色液体,具有特殊的化学性质。

其分子结构中包含两个氧原子和两个氢原子,是一种氧化剂。

铜及铜合金化学及电化学抛光

铜及铜合金化学及电化学抛光:化学抛光(1)普通型化学抛光溶液配方及工艺规范见表1。

(2)清洁型化学抛光溶液①工艺流程。

上夹具一超声波脱脂一热水洗一三级逆流漂洗一除膜一化学抛光一流动水洗一无铬钝化一流动水洗一封闭干燥一成品下架。

②清洁型化学抛光溶液配方及工艺规范硫酸(H2S04)450mL/L表1铜及铜合金化学抛光工艺规范配方工艺规范12345硫酸(H2S04,密度1.84g/mL)/(mL/L)250~280400~500硝酸(HN03,密度1.50g/mL,质量分数)/%40~50 mL/L106~829.5~6.440~60g/L磷酸(H3P04,密度1.70g/mL,质量分数)/%5440~5070.5~95.6冰醋酸(CH3CO OH)/%3035~45铬酐(Cr03)/(g/L)180~200盐酸(HCl,密度1.19g/mL)/(mL/L)3尿素/(g/L)40~60明胶/(g/L)1~2聚乙二醇/(g/L)1~2温度/℃20~4055~6540~6025~45<40时间/min0.2~33~53~101~215~30s用途适用于比较精密度高的制品适用于钢及黄铜制品适用于铜和黄铜制品,降低温度至20℃,可抛光白铜制品适用于铜铁组合制品适用于黄铜制品添加剂70mL/LO P乳化剂1.0mL/L温度40℃时间l5s③抛光液各成分对抛光质量的影响a·硫酸。

主要作用是溶解剥离铜及其合金表面的氧化膜,与抛光添加剂A配合使用,可起到光亮整平作用。

硫酸浓度高时,抛光速度快,表面光亮度好。

但浓度过高时,抛光效果会变差。

硫酸浓度低时,抛光速度慢,光亮度差。

b·抛光添加剂。

抛光添加剂分为A、B两组分。

A为添加剂,B为调整剂。

添加剂A是抛光液的主要组成部分,能起到促进反应速度和提高光亮度的作用。

添加剂A含量高时,抛光速度快,光亮度好,但含量再高时,无明显作用。

含量低时,抛光速度慢,抛光表面达不到镜面光泽。

铜合金表面处理工艺

铜合金表面处理工艺一、引言铜合金是一种常见的金属材料,具有良好的导电性、导热性和耐腐蚀性。

然而,由于其表面容易受到氧化、腐蚀和污染等影响,需要进行表面处理以提高其性能和延长使用寿命。

本文将介绍几种常见的铜合金表面处理工艺。

二、化学镀铜化学镀铜是一种常用的铜合金表面处理方法。

其原理是在铜合金表面通过化学反应沉积一层薄膜以增加其耐腐蚀性和导电性。

化学镀铜工艺主要包括清洗、活化、镀铜和清洗四个步骤。

首先,通过酸洗和碱洗将铜合金表面的污染物清洗干净;然后,通过活化处理提高表面的反应活性;接着,将铜离子溶液浸入铜合金表面,通过还原反应将铜离子沉积在表面形成铜层;最后,再次清洗以去除残留的化学药剂。

化学镀铜工艺简单、成本较低,可以得到均匀的铜层,适用于各种形状的铜合金。

三、电镀电镀是一种常见的表面处理方法,通过电解沉积金属薄膜在铜合金表面以改善其性能。

电镀铜的原理是将金属阳极和铜合金阴极浸入电解液中,施加电流使金属离子在阴极表面沉积形成铜层。

电镀铜工艺需要控制电流密度、温度和电解液成分等参数,以确保获得均匀、致密的铜层。

电镀铜具有较好的附着力和耐腐蚀性,适用于各种形状和尺寸的铜合金。

四、喷涂喷涂是一种简便易行的铜合金表面处理方法,通过将含有铜颗粒的喷涂剂喷洒在铜合金表面形成一层铜膜。

喷涂铜膜可以提高铜合金的耐腐蚀性和导电性,同时还可以修复已经受损的表面。

喷涂工艺简单,适用于各种复杂形状和大面积的铜合金表面。

然而,喷涂的铜层较厚,可能会影响细节的清晰度,并且涂层的附着力较弱,容易剥落。

五、化学氧化化学氧化是一种改善铜合金表面性能的常见方法,通过在铜合金表面形成氧化层来提高其耐腐蚀性和装饰性。

化学氧化工艺主要包括清洗、氧化和封闭三个步骤。

首先,通过酸洗和碱洗将铜合金表面清洗干净;然后,将铜合金浸入含有氧化剂的溶液中,在一定的温度和时间下形成氧化层;最后,通过封闭处理,使氧化层更加稳定和耐久。

化学氧化可以产生不同颜色的氧化层,使铜合金具有更多的装饰性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

过氧化氢系列化学抛光铜与铜合金工艺

分享到:0

发布日期:2010-08-19

铜之家讯:过氧化氢系列化学抛光铜与铜合金工艺

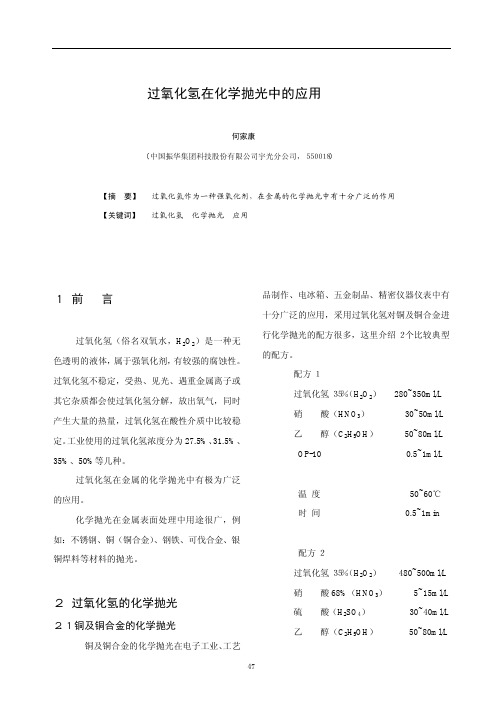

3过氧化氢系列化学抛光铜与铜合金工艺

铜件过氧化氢系列化学抛光的典型工艺列于表4。

表中配方,属微酸性抛光工艺,适于H62黄铜件的化学抛光,可得金色抛光面。

配方1的工艺过程为:除油-热水洗-流动水洗-热蒸馏水浸烫-沥干-化学抛光-水洗-中和-蒸馏水洗-纯化(用苯骈三氮唑溶液浸洗-流动水洗-热水洗-热水洗-干燥。

表4铜及铜合金在过氧化氢系列的化学抛光典型工艺

注:(1)配方1,2,5,6,7,10适用于黄铜制件的化学抛光;(2)配方8溶液配好后,要用NaOH调整pH =4.1后方可使用;(3)配方4适用于康铜制件的化学抛光;(4)配方9适用于紫铜制件的化学抛光;(5)配方适用于镀青铜制件的抛光;(6)配方14适于磷青铜的抛光。

若工艺需要,可再涂敷一层有机涂层。

使用配方(1)的注意事项:

1)配制抛光液必须用蒸镏水或DI水。

2)抛光操作必须严肃认真。

抛光表面光亮度一旦达到工艺要求,应立即取出,再浸入稀硫酸片刻,以除去抛光过程中制件表面形成的棕色氧化膜,而呈现出光亮的金色。

3)新配制的抛光溶液,在正式抛光作业前应进行“老化”处理,方法是加入一些废铜屑(片)或加入一定量的老溶液混匀。

否则抛先反应大多不均匀,制件表面的棕色氧化膜形成缓慢,抛光表面色泽不一致。

4)抛光过程中的溶液温度应控制在30—35 aC以内,以获得较好的抛光质量并有利于安全生产。

5)因抛光过程会放出大量的热,使溶液温度逐渐升高。

因此应当控制抛光时间,即随着溶液温度的提高而适当缩短抛光时间,以防止过腐蚀。

当溶液温度太高(如达到50℃左右)时,会使双氧水、乙醇等迅速分解,严重时会使抛光溶液丧失抛光能力。

因此,该工艺用的抛光槽,必须设有冷却降温装置,以便控制槽温。

6)抛光前的预处理必须彻底干净。

7)若溶液中硝酸因热分解造成实际含量过低时,用廷长抛光时间(如达到80 s)的办法也不能改善抛光效果。

这时可补加适量硝酸,补加量可按新配溶液中硝酸用量的15%—18%计算。

实际证明,补加硝酸的工艺措施,一般可进行4~5次,补加硝酸后即可恢复或改善抛光效果。

但过多次数的补加硝酸,由于溶液中积聚了太多的金属离子,直接干扰或破坏了被抛光表面的色相和光亮度,故对抛光效果作用不大。

此时,弃旧换新是一种更为明智的处理办法。

8)每批次抛光操作的下槽制件量不能太多,以免抛光反应过于剧烈,温度急速上升,使一些化学药品分解,造成不良的后果。

9)抱光溶液中的乙醇和尿素,是用来控制双氧水热分解的稳定剂,其用量范围较宽,可通过生产实践适当进行控制。

采用其它双氧水抛光工艺时,均可参照上述各条执行。