换热器计算书

(完整版)气气热管换热器计算书

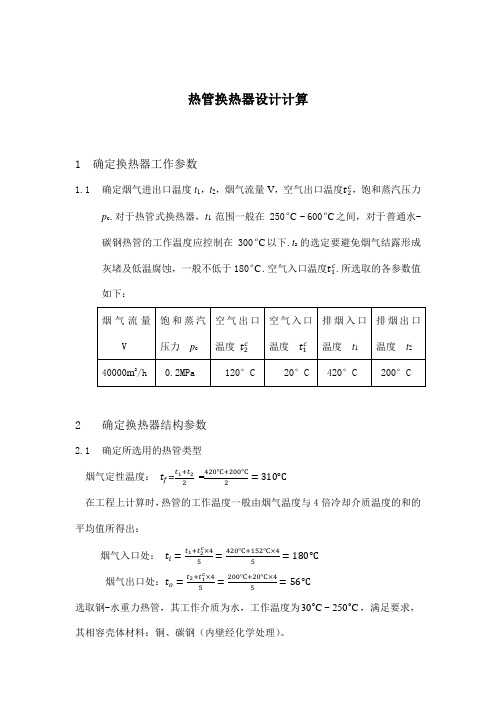

热管换热器设计计算1 确定换热器工作参数1.1 确定烟气进出口温度t 1,t 2,烟气流量V ,空气出口温度t 2c,饱和蒸汽压力p c .对于热管式换热器,t 1范围一般在250C ~600C 之间,对于普通水-碳钢热管的工作温度应控制在300C 以下.t 2的选定要避免烟气结露形成灰堵及低温腐蚀,一般不低于180C .空气入口温度t 1c.所选取的各参数值如下:2 确定换热器结构参数2.1 确定所选用的热管类型 烟气定性温度: t f =t 1+t 22=420°C+200°C2=310°C在工程上计算时,热管的工作温度一般由烟气温度与4倍冷却介质温度的和的平均值所得出:烟气入口处: t i =t 1+t 2c ×45=420°C+152°C×45=180°C 烟气出口处:t o =t 2+t 1c ×45=200°C+20°C×45=56°C选取钢-水重力热管,其工作介质为水,工作温度为30C ~250C o o ,满足要求,其相容壳体材料:铜、碳钢(内壁经化学处理)。

2.2 确定热管尺寸对于管径的选择,由音速极限确定所需的管径d v =1.64√Q cr(ρv p v )12根据参考文献《热管技能技术》,音速限功率参考范围,取C Q 4kW ,在t o =56°C 启动时ρv =0.1113kg/m 3p v =0.165×105pa r =2367.4kJ/kg因此 d v =1.64√Q cr(ρv p v )12=10.3mm由携带极限确定所要求的管径d v =√1.78×Q entπ∙r(ρL −14⁄+ρv −14⁄)−2[gδ(ρL−ρv ]14⁄ 根据参考文献《热管技能技术》,携带限功率参考范围,取4Q ent kw 管内工作温度 t i =180℃时ρL =886.9kg/m 3 ρv =5.160kg/m 3r =2013kJ/kg4431.010/N m因此 d v =√1.78×4π×2013×(886.9−14⁄+5.16−14⁄)−2[g×431.0×10−4(886.9−5.160)]14⁄=13.6mm考虑到安全因素,最后选定热管的内径为m m 22d i管壳厚度计算由式][200d P S iV式中,V P 按水钢热管的许用压力228.5/kg mm 选取,由对应的许用230C 来选取管壳最大应力2MAX 14kg/mm ,而2MAX 1[] 3.5/4kg mm故 0.896mm 3.52000.02228.5S考虑安全因素,取 1.5S mm ,管壳外径:m m 25.51222S 2d d i f . 通常热管外径为25~38mm 时,翅片高度选10~17mm (一般为热管外径的一半),厚度选在0.3~1.2mm 为宜,应保证翅片效率在0.8以上为好.翅片间距对干净气流取2.5~4mm ;积灰严重时取6~12mm ,并配装吹灰装置.综上所述,热管参数如下:翅片节距:'415f f f S S mm 每米热管长的翅片数:'10001000200/5f f n m S 肋化系数的计算:每米长翅片热管翅片表面积22[2()]14f f o f f f A d d d n每米长翅片热管翅片之间光管面积(1)r o f f A d n每米长翅片热管光管外表面积o o A d 肋化系数:22[2()]1(1)4f o f f f o f f f rood d d n d n A A A d22[0.5(0.050.025)0.050.001]2000.025(10.2)8.70.0252.3 确定换热器结构将热管按正三角形错列的方式排列,管子中心距S ′=(1.2~1.5)d f 取S ′=70mm 。

换热器计算书

a、管内传热膜系数计算:

其中:

g

0.023 g dg

Re0.8 Pr 0.4

Re diu0

则:

g 732.05

b、烟气横向冲刷管束时,管外传热膜系数 对于顺列管束

其中

y

0.2C s C Z

Re 0.65 Pr 0.33 y de

Re diu0 =2712

则: c、管壁热阻

y 27.87

Rw

b j

其中:b=0.0035,λj=40 则:

Rw=0.0001

d、管外污垢热阻:0.003 e、管内污垢热阻:0.00176 f、总体传热系数

K

1/( 1 k

Rw d0 dm

Rj

1 g

d0 ) =25.49w/(m2.K) dn

e、换热面积计算 取换热系数=25 w/(m2.K)

换热面积

Qnj=(259.08-160)×4.467=442.23 由于过热蒸汽部分放热较少,在此忽略不计。

则按换热效率 0.95 计算,则蒸汽流量为:

Vs=3106Kg/h

三、换热面积计算: 根据上述设定,烟气换热按如下两部分进行: 1、凝结水换热 1) 平均传热温差:

tm

t1 t2 ln( t1 )

t2

烟气加热器计算书

一、基础数据 1、烟气侧数据: 入口烟气流量:57333 Nm3/h 入口烟气温度:70℃ 出口烟气温度:>130℃,按 131℃选取 2、蒸汽侧数据: 蒸汽入口温度:278.8℃ 蒸汽入口压力:4.6Mpa 蒸汽流量:待定 Kg/h 凝结水出口温度:160℃(设定) 3、烟气物性参数 烟气平均温度=(131+70/2=100.5 定性温度下,烟气平均比热:1.195KJ/Kg 定性温度下,烟气平均导热系数:λ=0.031344 定性温度下,烟气普朗特系数:Pr=0.7 定性温度下,烟气比重:1.174Kg/m³ 4、蒸汽物性参数 蒸汽入口压力:4.6Mpa 下, 入口压力下蒸汽相变温度:259.08℃ 入口压力下蒸汽汽化潜热:1662KJ/Kg 入口压力下蒸汽密度:23.73Kg/m³ 入口压力下蒸汽导热系数:0.0518w/(m.c) 入口压力下蒸汽普朗特系数:Pr=1.4 入口压力下蒸汽比热:4.047KJ/Kg 5、凝结水物性参数 凝结水平均比热:4.647 凝结水平均导热系数:0.64 w/(m.c) 凝结水平均普朗特系数:Pr=0.98 二、蒸汽流量计算 换热过程按三个部分组成: 1、过热蒸汽换热部分。 2、饱和蒸汽的相变换热部分。 3、凝结水换热部分。 按热平衡方程

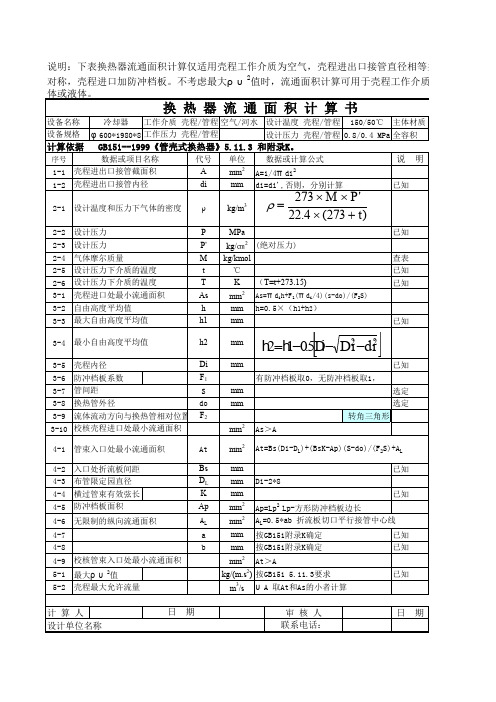

换热器流通面积计算

设备规格 φ 600*1980*8 工作压力 壳程/管程

设计压力 壳程/管程 0.8/0.4 MPa 全容积

计算依据 GB151--1999《管壳式换热器》5.11.3 和附录K。

序号

数据或项目名称

代号 单位 数据或计算公式

说明

1-1 壳程进出口接管截面积

A

mm2 A=1/4π di2

1-2 壳程进出口接管内径

4-2 入口处折流板间距 4-3 布管限定园直径 4-4 横过管束有效弦长 4-5 防冲档板面积 4-6 无限制的纵向流通面积 4-7 4-8 4-9 校核管束入口处最小流通面积 5-1 最大ρ υ 2值 5-2 壳程最大允许流量

Bs

mm

已知

DL

mm Di-2*8

K

mm

已知

Ap

mm2 Ap=Lp2 Lp-方形防冲档板边长

di

mm di=di',否则,分别计算

已知

2-1 设计温度和压力下气体的密度

ρ

kg/m3

273 M P' 22.4 (273 t)

2-2 设计压力 2-3 设计压力 2-4 气体摩尔质量 2-5 设计压力下介质的温度 2-6 设计压力下介质的温度 3-1 壳程进口处最小流通面积 3-2 自由高度平均值 3-3 最大自由高度平均值

说明:下表换热器流通面积计算仅适用壳程工作介质为空气,壳程进出口接管直径相等并且布管 对称,壳程进口加防冲档板。不考虑最大ρ υ 2值时,流通面积计算可用于壳程工作介质为其它气 体或液体。

换热器流通面积计算书

设备名称

冷却器 工作介质 壳程/管程 空气/河水 设计温度 壳程/管程 150/50℃ 主体材质

热管换热器计算书

热管换热器设计计算1 确定换热器工作参数1.1 确定烟气进出口温度t 1,t 2,烟气流量V ,空气出口温度t 2c,饱和蒸汽压力p c .对于热管式换热器,t 1范围一般在250C ~600C 之间,对于普通水-碳钢热管的工作温度应控制在300C 以下.t 2的选定要避免烟气结露形成灰堵及低温腐蚀,一般不低于180C .空气入口温度t 1c.所选取的各参数值如下:2 确定换热器结构参数2.1 确定所选用的热管类型 烟气定性温度: t f =t 1+t 22=420°C+200°C2=310°C在工程上计算时,热管的工作温度一般由烟气温度与4倍冷却介质温度的和的平均值所得出:烟气入口处: t i =t 1+t 2c ×45=420°C+152°C×45=180°C 烟气出口处:t o =t 2+t 1c ×45=200°C+20°C×45=56°C选取钢-水重力热管,其工作介质为水,工作温度为30C ~250C ,满足要求,其相容壳体材料:铜、碳钢(内壁经化学处理)。

2.2 确定热管尺寸对于管径的选择,由音速极限确定所需的管径d v =1.64√Q cr(ρv p v )12根据参考文献《热管技能技术》,音速限功率参考范围,取C Q 4kW =,在t o =56°C 启动时ρv =0.1113kg/m 3p v =0.165×105pa r =2367.4kJ/kg因此 d v =1.64√Q cr(ρv p v )12=10.3mm由携带极限确定所要求的管径d v =√1.78×Q entπ∙r(ρL −14⁄+ρv −14⁄)−2[gδ(ρL−ρv ]14⁄ 根据参考文献《热管技能技术》,携带限功率参考范围,取4Q ent =kw 管内工作温度 t i =180℃时ρL =886.9kg/m 3 ρv =5.160kg/m 3r =2013kJ/kg4431.010/N m δ-=⨯因此 d v =√1.78×4π×2013×(886.9−14⁄+5.16−14⁄)−2[g×431.0×10−4(886.9−5.160)]14⁄=13.6mm考虑到安全因素,最后选定热管的内径为m m 22d i =管壳厚度计算由式][200d P S iV σ=式中,V P 按水钢热管的许用压力228.5/kg mm 选取,由对应的许用230C 来选取管壳最大应力2MAX 14kg/mm σ=,而2MAX 1[] 3.5/4kg mm σσ==故 0.896mm 3.52000.02228.5S =⨯⨯=考虑安全因素,取 1.5S mm =,管壳外径:m m 25.51222S 2d d i f =⨯+=+=. 通常热管外径为25~38mm 时,翅片高度选10~17mm (一般为热管外径的一半),厚度选在0.3~1.2mm 为宜,应保证翅片效率在0.8以上为好.翅片间距对干净气流取2.5~4mm ;积灰严重时取6~12mm ,并配装吹灰装置.综上所述,热管参数如下:翅片节距:'415f f f S S mm δ=+=+= 每米热管长的翅片数:'10001000200/5f f n m S === 肋化系数的计算:每米长翅片热管翅片表面积22[2()]14f f o f f f A d d d n ππδ=⨯⨯-+⋅⋅⋅⋅每米长翅片热管翅片之间光管面积(1)r o f f A d n πδ=⋅⋅-⋅每米长翅片热管光管外表面积o o A d π=⋅ 肋化系数:22[2()]1(1)4f o f f f o f f f rood d d n d n A A A d ππδπδβπ⨯⨯-+⋅⋅⋅⋅+⋅⋅-⋅+==⋅22[0.5(0.050.025)0.050.001]2000.025(10.2)8.70.025⨯-+⨯⨯+⨯-==2.3 确定换热器结构将热管按正三角形错列的方式排列,管子中心距S ′=(1.2~1.5)d f 取S ′=70mm 。

换热器计算书

换热器计算书讲详细一点,具体步骤如下:1,确定热负荷,手算机算均可,关键是用户提供数据要全,流量,组分,温度,压力,石油馏分要有D86分割数据;2,确定定性温度,层流为进出口的平均温度,紊流为40%入+60%出口温度; 3,确定在性温度下的两侧流体物性:比热,粘度,导热系数,4,冷凝再沸的要有表面张力,及热释放曲线(里面含干度及比焓,压力依存关系等); 5,确定基管尺寸及材质,两侧污垢系数;6,确定筒体大小及程数等,及换热器型式(T E M A或G B151);7,确定逆或顺流(看是否防止基管壁温过高,或是否存在温度交叉)8,计算对数平均温差;9,计算R,P值,查图或计算F T值;10,FT值小于0.8则用多壳程串联型式;11,计算管程内雷诺数,普郎特数,传热J因子,温度较正因子等(此步要迭代,气体一般不需要),再计算出传热系数;12,计算壳体当量直径,其它如管程,但要特别考虑折流板布置及板间距;注:有冷凝或再沸,有预热或过热的要分段计算,壁温与流体平均温差要迭代出来; 13,有内外翅片的或波节管等强化传热的要计算翅片效率及翅片表面膜传热系数等; 14,计算总K;15,面积F=Q/(K*FT*M DT),再比较换热面积裕量,并验算壁温,16,校核两侧阻力;17,校核两侧介质流速;18,考虑零部件的加工制造,运输及安装等等之类!上面仅仅是管壳式换热器的计算,换热器种类太多,最好用专业软件,但必需知道其中的道理,故推荐先手算或机算!换热器设计计算步骤1.管外自然对流换热2.管外强制对流换热3.管外凝结换热已知:管程油水混合物流量G(m3/d),管程管道长度L(m),管子外径do(m),管子内径d i (m),热水温度t ?,油水混合物进口温度t1’, 油水混合物出口温度t2” ?。

1.管外自然对流换热1.1壁面温度设定首先设定壁面温度,一般取热水温度和油水混合物出口温度的平均值,tw?,热水温度为t ?,油水混合进口温度为?,油水混合物出口温度为?。

换热器计算书

0.2

管子长度m

6

工艺参数

管程流体冷(1)/热

2

管程流体

热流体

管程流体

冷流体

折流板数NB

29

管程流动面积A1 管程流体流速u1 管程流体雷诺指数Re1 管程谱郎特数Pr1

管程给热系数

0.019477874 0.756716515 61798.5154 3.766666667 1258.030546

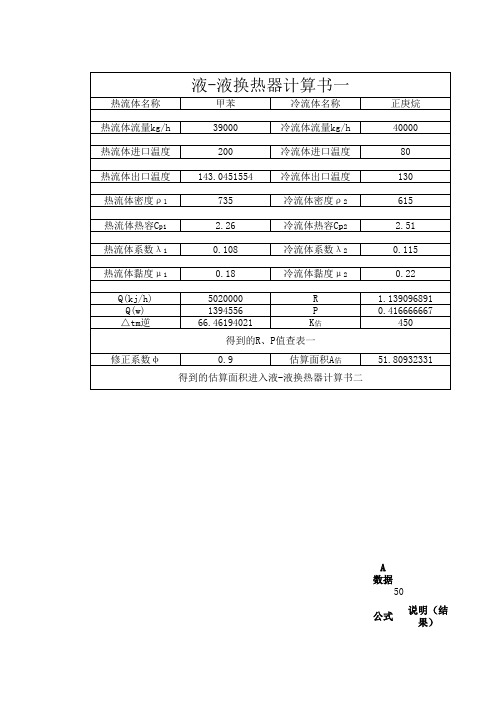

壳程流动面积A2 壳程流体流速u2 壳程流体雷诺指数Re2 壳程谱郎特数Pr2

0.00018

0.108

冷流体系数λ2

0.115

热流体黏度μ1

0.18

冷流体黏度μ2

0.22

Q(kj/h) Q(w) △tm逆

修正系数φ

5020000

R

1394556

P

66.46194021

K估

得到的R、P值查表一

0.9

估算面积A估

得到的估算面积进入液-液换热器计算书二

1.139096891 0.416666667

450

51.80932331

A 数据

50

公式

说明(结 果)

Within budget

液-液换热器计算书二

拟订换热器参数

外壳尺寸D/mm

500

公称压强p/Mpa

1.6

公称面积/m2

57

管程数Np

2

管子排列方式

管子尺寸/mm(φ?X?) 25

2.5

管数NT

124

管中心距t/mm

32

折流板间距B(m)

壳程给热系数

0.021875 0.825913021 62688.35242 4.80173913 1174.830288

(完整版)换热器计算书

7.2

m

0.08 0.0064 0.002962963

0.005925926 7.2

m

m

0.4 35.5

运动粘度 #NAME? m2/s

动力粘度 #NAME? pa*s

密度

#NAME? kg/m3

m 雷诺数 #NAME?

摩擦系数 #NAME?

压降

#NAME? Mpa

#NAME? m

350

热介质进、出水口直径 、流速 mm、m/s

900

12777300 911.54 1002.7

#NAME? #NAME?

浆液比热 浆液密度 粘度

换热器参数

3.457 1180 0.0022

kj/kg*℃ kg/m3 pa*s

浆液入口温度 浆液出口温度 浆液体积流量 水侧入口温度 水侧出口温度 水侧体积流量 水侧质量流量 换热器板片规格 换热器换热面积 浆液侧板间流速 水侧板间流速 浆液侧流道宽度 浆液侧阻力 水侧阻力 换热器净重 换热器荷重

m2

8.0 12.7 10.2 1600

8.64

冷介质流程数

N1

冷介质单道流通面积 A1

m2

1 0.00264

热介质流程数

N2

1

热介质单道流通面积 A2

m2

0.0156

板片数

n

116.05207

冷介质板间流速

V1

m/s

#NAME?

热介质板间流速

V2

m/s

#NAME?

冷介质进、出水口直径 、流速 mm、m/s

板片宽度 板片长度 水 浆侧液实测际实槽际深槽 深 水 浆侧液当测量当槽量深槽 深 夹紧尺寸

浆液参数 3.457 1180

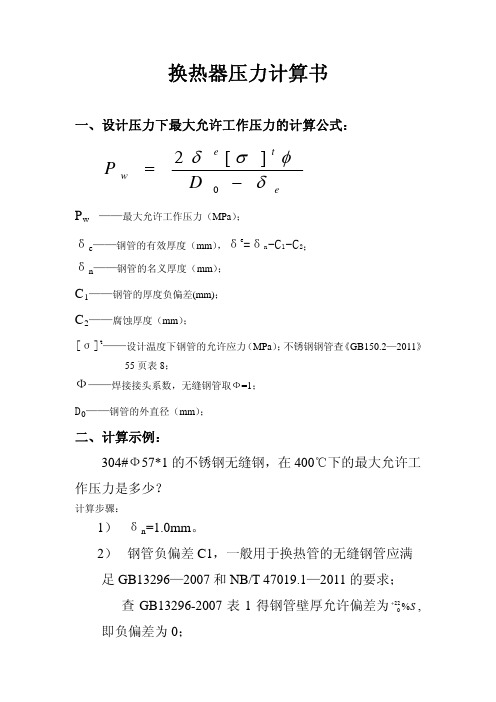

换热器压力计算书

Pw

2 D

e

0

[ ] t e 1 .0 )

2 ( 1 0 . 075 ) 107 57 ( 1 0 . 075 5 . 35 MPa

表 1 外径和壁厚允许偏差

单位为毫米

钢管种类、代号

钢管公称尺寸 外径(D) ≤140 >140 ≤3 壁厚(S) >3~4 >4~5 >5 6~30 外径(D)

换热器压力计算书

一、设计压力下最大允许工作压力的计算公式:

Pw

2 D

e

0

[ ] t e

P w ——最大允许工作压力(MPa) ;

e δ e ——钢管的有效厚度(mm) ,δ =δ n -C 1 -C 2;

δ n ——钢管的名义厚度(mm) ; C 1 ——钢管的厚度负偏差(mm); C 2 ——腐蚀厚度(mm) ;

%S %S

38mm 的冷拔(轧)热交换器用钢管的壁厚允许偏

差可按±10%S 交货; 外径大于 38mm 的冷拔(轧)热交换器用钢管的壁厚允许偏差可按±11%S 交货。

查 NB/T 47019.1—2011 表 2 得钢管壁厚允许偏差± 7.5%S,即负偏差为 7.5%S=0.075mm; 则 C1=0.075mm。 3) C2=0(不锈钢取腐蚀裕量为 0mm) ; 4) [σ]t查不锈钢钢管《GB150-2011》55 页表 8;

则[σ] =107MPa。

t

5)D0=55mm; 6)代入公式:

[σ]t——设计温度下钢管的允许应力 (MPa) ; 不锈钢钢管查 《GB150.2—2011》

55 页表 8;

Ф——焊接接头系数,无缝钢管取Ф=1;

D 0 ——钢管的外直径(mm) ;

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

e=n-C1- C2=6.70

mm

名义厚度

n=10.00

mm

重量

377.31

Kg

压力试验时应力校核

压力试验类型

液压试验

试验压力值

PT= 1.25P =0.7929(或由用户输入)

MPa

压力试验允许通过

的应力水平T

T0.90s=220.50

MPa

试验压力下

圆筒的应力

T= =35.27

MPa

校核条件

2

mm

补强圈材料名称

凸形封头开孔中心至

封头轴线的距离

mm

补强圈外径

mm

补强圈厚度

mm

接管厚度负偏差C1t

1

mm

补强圈厚度负偏差C1r

mm

接管材料许用应力[σ]t

N

LD=LA+ 0.5δ1

=39.0

mm

MD=FDLD

=4592250.5

N.mm

作

FG=Fp

=54569.6

N

LG= 0.5 (Db-DG)

=30.2

mm

MG=FGLG

=1645595.5

N.mm

Mp

FT=F-FD

=19435.0

N

LT=0.5(LA+1+LG)

=40.1

mm

MT=FTLT

=778915.9

140.00

MPa

试验温度许用应力

148.00

MPa

钢板负偏差C1

0.30

mm

腐蚀裕量C2

3.00

mm

焊接接头系数

0.85

厚度及重量计算

形状系数

K= =1.0000

计算厚度

= = 1.26

mm

有效厚度

e=n-C1- C2=6.70

mm

最小厚度

min=3.00

mm

名义厚度

n=10.00

mm

结论

满足最小厚度要求

设计

日期

校核

日期

审核

日期

审定

Approved by

日期

U形管换热器设备计算

计算单位

壳程设计压力0.60MPa

管程设计压力0.60MPa

壳程设计温度150.00℃

管程设计温度280.00℃

筒体公称直径

500.00

mm

筒

换热器筒体最小壁厚

10.00

mm

筒体名义厚度

10.00

mm

体

校核

合格

筒体法兰厚度

校核

MPa

输入法兰厚度δf=38.0mm时,法兰应力校核

应力

性质

计算值

许用值

结论

轴向

应力

128.76

MPa

=158.4或

=279.0(按整体法兰设计的任意式法兰,取 )

校核合格

径向

应力

41.15

MPa

=105.6

校核合格

切向

应力

32.09

MPa

=105.6

校核合格

综合

应力

=84.96

MPa

=105.6

校核合格

前端管箱筒体名义厚度

12.00

mm

前

校核

合格

端

前端管箱封头名义厚度

12.00

mm

管

校核

合格

箱

前端管箱法兰厚度

38.00

mm

校核

合格

后端

后端管箱封头名义厚度

10.00

mm

管箱

校核

合格

管

管板厚度

40.00

mm

板

校核

合格

U形管式换热器筒体计算结果

计算单位

宁夏宝塔石化集团设计院(有限公司)

计算条件

筒体简图

计算压力Pc

TT

校核结果

合格

压力及应力计算

最大允许工作压力

[Pw]= =3.14703

MPa

设计温度下计算应力

t= =22.69

MPa

t

119.00

MPa

校核条件

t≥t

结论

合格

前端管箱筒体计算结果

计算单位

宁夏宝塔石化集团设计院(有限公司)

计算条件

筒体简图

计算压力Pc

0.60

MPa

设计温度t

280.00

C

内径Di

型

工况

|r|r=Rt=

|r|r=R=

换热管轴向应力计算及校核 : MPa (单位)

计算工况

计算公式

计算结果

校核

只有壳程设计压力 ,

管程设计压力 =0 :

|-1.67|

≤

合格

只有管程设计压力 ,

壳程设计压力 =0 :

=

|1.07|

≤

合格

壳程设计压力 ,管程

设计压力 同时作用:

|-0.60|

≤

合格

换热管与管板连接拉脱力校核

111.6

MPa

法

材料名称

20

许用

[]f

152.0

MPa

兰

应力

[]tf

105.6

MPa

材料名称

40Cr

螺

许用

[]b

196.0

MPa

应力

[]tb

159.0

MPa

栓

公称直径dB

20.0

mm

螺栓根径d1

17.3

mm

数量n

24

个

Di

500.0

Do

640.0

垫

结构尺寸

Db

600.0

D外

554.0

D内

522.0

N.mm

外压:Mp=FD(LD-LG)+FT(LT-LG);内压:Mp=MD+MG+MTMp=7016762.0

N.mm

预紧Ma

W=870358.6

N

LG=30.2

mm

Ma=WLG=26246460.0

N.mm

计算力矩Mo=Mp与Ma[]ft/[]f中大者Mo=18234382.0

N.mm

螺栓间距校核

2.50

mm

管

U型管根数n

57

根

换热管中心距S

32.00

mm

设计温度下换热管材料许用应力

92.60

MPa

垫片材料

软垫片

压紧面形式

1a或1b

垫

垫片外径Do

554.00

mm

片

垫片内径Di

522.00

mm

a型

垫片厚度g

mm

垫片接触面宽度

mm

垫片压紧力作用中心园直径DG

539.69

mm

( c型)

管板材料弹性模量

a

管板计算厚度

取 、 大值

27.308

mm

型

管板名义厚度

36.000

mm

结论

合格

管板中心处径

向应力

= 0

MPa

= 0

MPa

b

c

d

布管区周边处

径向应力

= 0

MPa

型

= 0

MPa

边缘处径向应

力

= 0

MPa

= 0

MPa

管板应力校核单位:MPa

|r|r=0=

b

工况

|r|r=Rt=

c

|r|r=R=

d

|r|r=0=

0.01119

松式法兰

查图9-5和图9-6

FL=0.00000

VL=0.00000

0.00000

查图9-7

由1/o得

f=1.64327

整体法兰

=318301.2

松式法兰

=0.0

0.2

ψ=δfe+1 =1.43

=/T

=0.79

1.57

=0.96

剪应力校核

计算值

许用值

结论

预紧状态

0.00

MPa

操作状态

0.00

重量

24.74

Kg

压力计算

最大允许工作压力

[Pw]= =3.16797

MPa

结论

合格

前端管箱法兰计算结果

计算单位

宁夏宝塔石化集团设计院(有限公司)

设计条件

简图

设计压力p

0.600

MPa

计算压力pc

0.600

MPa

设计温度t

280.0

C

轴向外载荷F

0.0

N

外力矩M

0.0

N.mm

壳

材料名称

Q245R

体

许用应力

MPa

设计温度下计算应力

t= =15.76

MPa

t

94.86

MPa

校核条件

t≥t

结论

合格

前端管箱封头计算结果

计算单位

宁夏宝塔石化集团设计院(有限公司)

计算条件

椭圆封头简图

计算压力Pc

0.60

MPa

设计温度t

280.00

C

内径Di

500.00

mm

曲面高度hi

125.00

mm

材料

Q245R (板材)

设计温度许用应力t

壳程圆筒与法兰或凸缘的旋转刚度参数

a d型

= 0

MPa

b c型