钣金件-压铸件-挤压件-塑胶件工艺设计指南

挤压工艺及模具设计

挤压工艺及模具设计Extrusion Technology and Mould Design一、挤压工艺分类挤压可分为以下三类:1)冷挤压,又称冷锻,一般指在回复温度以下(室温)的挤压。

2)温挤压,一般指坯料在金属再结晶温度以下、回复温度以上进行的挤压。

对于黑色金属,以600℃为界,划分为低温挤压和高温挤压。

3)热挤压,指坯料在金属再结晶温度以上进行的挤压。

1)冷挤压工艺冷挤压是在冷态下,将金属毛坯放入模具模腔内,在强大的压力和一定的速度作用下,迫使金属从模腔中挤出,从而获得所需形状、尺寸以及一定力学性能的挤压件。

冷挤压与热锻、粉末冶金、铸造及切削加工相比,具有以下主要优点:1)因在冷态下挤压成形,挤压件质量好、精度高、其强度性能也好;2)冷挤压属于少、无切削加工,节省原材料;3)冷挤压是利用模具来成形的,其生产效率很高;4)可以加工其它工艺难于加工的零件。

2)温挤压工艺温挤压成形技术是近年来在冷挤压塑性成形基础上发展起来的一种少无切削新工艺,又称温热挤压。

它与冷、热挤压不同,挤压前已对毛坯进行加热,但其加热温度通常认为是在室温以上、再结晶温度以下的温度范围内。

对温挤压的温度范围目前还没有一个严格的规定。

有时把变温前将毛坯加热,变形后具有冷作硬化的变形,称为温变形。

或者,将加热温度低于热锻终锻温度的变形,称为温变形。

从金属学观点来看,区分冷、热加工可根据金属塑性变形后有无加工硬化现象存在来决定似乎更合理些。

在金属塑性变形后存在加工硬化现象这个过程称为冷变形及温变形。

3)热挤压工艺热挤压是几种挤压工艺中最早采用的挤压成形技术,它是在热锻温度时借助于材料塑性好的特点,对金属进行各种挤压成形。

目前,热挤压主要用于制造普通等截面的长形件、型材、管材、棒料及各种机器零件等。

热挤压不仅可以成形塑性好,强度相对较低的有色金属及其合金,低、中碳钢等,而且还可以成形强度较高的高碳、高合金钢,如结构用特殊钢、不锈钢、高速工具钢和耐热钢等。

第7部分:压铸件设计指南

1. 零件壁厚 2. 压铸件最小孔 3. 避免压铸模局部过薄 4. 加强筋的设计

DFMA

5. 脱模斜度 6. 圆角的设计 7. 支柱的设计 8. 字符 9. 螺纹 10. 为飞边和浇口的去除提供方

便 11. 压铸件的公差 12. 简化模具结构、降低模具成

本 13. 避免机械加工 14. 使用压铸件简化产品结构

DFMA

B. 合理选择分模线,提高重要零件尺寸的精度

如果D1和D2的同心度很重要,选择C-C为分模线 如果D1和D3的同心度很重要,选择B-B为分模线 如果需要保证D1在左端或右端直径的一致,则选择A-A为分模线

27

12. 简化模具结构,降低模具成本

DFMA

A. 避免内部侧凹

内部侧凹通过侧抽芯机构或通过二次加工来获得,这会大幅增加模具或 者零件的成本

优点:

生产效率高,生产过程容易实现机械化和自动化; 压铸件的尺寸精度高,表面质量高; 压铸件的力学性能较高; 可压铸复杂薄壁零件; 压铸件中可嵌注其他材料的零件;

缺点:

压铸件中容易产生气孔; 不适宜小批量生产; 压铸高熔点合金时模具寿命较低;

DFMA

5

3. 独特优势

DFMA

独特优势:

原始的设计

C. 添加加强筋辅助熔化金属的流动,

优化的设计

辅助熔化金属的流动,提高零件的充填性能

加强筋的方向与熔化金属的流向一致

13

4. 加强筋的设计

D. 加强筋的位置分布要合理,尽量做到对称、均匀

DFMA

原始的设计

E.加强筋连接处避免局部壁太厚

优化的设计

原始的设计

优化的设计

14

5. 脱模斜度

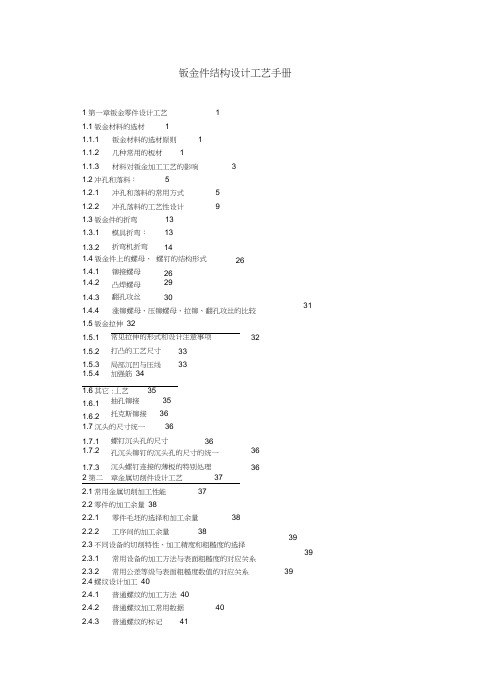

(完整版)钣金件结构设计工艺手册

钣金件结构设计工艺手册目录1 第一章钣金零件设计工艺 11.1 钣金材料的选材 11.1.1 钣金材料的选材原则 11.1.2 几种常用的板材 11.1.3 材料对钣金加工工艺的影响 31.2 冲孔和落料: 51.2.1 冲孔和落料的常用方式 51.2.2 冲孔落料的工艺性设计91.3 钣金件的折弯131.3.1 模具折弯:131.3.2 折弯机折弯141.4 钣金件上的螺母、螺钉的结构形式261.4.1 铆接螺母261.4.2 凸焊螺母291.4.3 翻孔攻丝301.4.4 涨铆螺母、压铆螺母、拉铆、翻孔攻丝的比较31 1.5 钣金拉伸321.5.1 常见拉伸的形式和设计注意事项321.5.2 打凸的工艺尺寸331.5.3 局部沉凹与压线331.5.4 加强筋341.6 其它工艺351.6.1 抽孔铆接351.6.2 托克斯铆接361.7 沉头的尺寸统一361.7.1 螺钉沉头孔的尺寸361.7.2 孔沉头铆钉的沉头孔的尺寸的统一361.7.3 沉头螺钉连接的薄板的特别处理362 第二章金属切削件设计工艺372.1 常用金属切削加工性能372.2 零件的加工余量382.2.1 零件毛坯的选择和加工余量382.2.2 工序间的加工余量382.3 不同设备的切削特性、加工精度和粗糙度的选择39 2.3.1 常用设备的加工方法与表面粗糙度的对应关系39 2.3.2 常用公差等级与表面粗糙度数值的对应关系392.4 螺纹设计加工402.4.1 普通螺纹的加工方法402.4.2 普通螺纹加工常用数据402.4.3 普通螺纹的标记412.4.4 普通螺纹公差带的选用及精度等级412.4.5 英制螺纹的尺寸系列422.5 常见热处理选择和硬度选择。

422.5.1 结构钢零件热处理方法选择422.5.2 热处理对零件结构设计的一般要求432.5.3 硬度选择433 第三章压铸件设计工艺443.1 压铸工艺成型原理及特点443.2 压铸件的设计要求453.2.1 压铸件设计的形状结构要求453.2.2 压铸件设计的壁厚要求453.2.3 压铸件的加强筋/肋的设计要求453.2.4 压铸件的圆角设计要求453.2.5 压铸件设计的铸造斜度要求463.2.6 压铸件的常用材料463.2.7 压铸模具的常用材料464 第四章铝型材零件设计工艺463.3 型材挤压加工的基本常识463.3.1 铝型材的生产工艺流程463.3.2 常见型材挤压方法473.3.3 空心型材挤压模具简单介绍493.4 铝型材常用材料及供货状态493.5 铝型材零件的加工及表面处理513.5.1 铝合金型材零件的加工513.5.2 铝合金型材零件的表面处理514 第五章金属的焊接设计工艺534.1 金属的可焊性534.1.1 不同金属材料之间焊接及其焊接性能534.1.2 同种金属的焊接性能534.2 点焊设计554.2.1 接头型式554.2.2 点焊的典型结构554.2.3 点焊的排列554.2.4 钢板点焊直径以及焊点之间的距离564.2.5 铝合金板材的点焊574.2.6 点焊的定位574.3 角焊584.4 缝焊585 第六章塑料件设计工艺595.1 塑胶件设计一般步骤595.2 公司不同的产品系列推荐的材料种类。

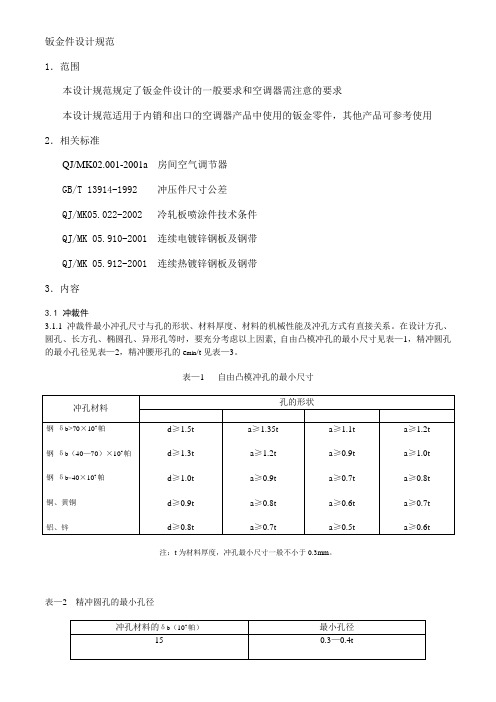

钣金件设计规范

钣金件设计规范1.范围本设计规范规定了钣金件设计的一般要求和空调器需注意的要求本设计规范适用于内销和出口的空调器产品中使用的钣金零件,其他产品可参考使用2.相关标准QJ/MK02.001-2001a 房间空气调节器GB/T 13914-1992 冲压件尺寸公差QJ/MK05.022-2002 冷轧板喷涂件技术条件QJ/MK 05.910-2001 连续电镀锌钢板及钢带QJ/MK 05.912-2001 连续热镀锌钢板及钢带3.内容3.1 冲裁件3.1.1 冲裁件最小冲孔尺寸与孔的形状、材料厚度、材料的机械性能及冲孔方式有直接关系。

在设计方孔、圆孔、长方孔、椭圆孔、异形孔等时,要充分考虑以上因素, 自由凸模冲孔的最小尺寸见表—1,精冲圆孔的最小孔径见表—2,精冲腰形孔的e min/t见表—3。

表—1 自由凸模冲孔的最小尺寸注:t为材料厚度,冲孔最小尺寸一般不小于0.3mm。

表—2 精冲圆孔的最小孔径注:薄料取上限,厚料取下限表—3 精冲腰形孔的e min/t3.1.2 冲孔边缘离外形的距离(孔边距)过小时,会影响冲件的质量甚至模具的寿命,最小孔边距见表—4。

表—4 最小孔边距注:精冲时薄料取上限,厚料取下限3.1.3 在设计弯曲件和引伸件上的孔时,孔边缘与工件直壁之间应保持一定的距离,弯曲件和引伸件冲孔时的孔壁距见图—1。

图—1 弯曲件和引伸件冲孔时的孔壁距3.1.4 冲裁件转角处需设计合适的圆角半径,冲裁件的最小圆角半径见表—5、表—6。

表—5 普通冲裁件的最小圆角半径注:当t<1 mm时,以t=1 mm计算表—6 精冲件的最小圆角半径3.1.5 冲裁件凸出和凹入部分的最小宽度与其长度及材料厚度有关。

设计冲裁件时需考虑此因素,普通冲裁件凸出和凹入部分的尺寸见表—7。

表—7 普通冲裁件凸出和凹入部分的尺寸注:聚氨酯冲裁件的局部凸、凹宽度一般大于2—4t3.1.6 设计冲裁件时要考虑合理的精度等级范围及合理的尺寸公差,冲裁件的合理精度等级和尺寸公差见表—8、表—9。

冲压及钣金件制造中的挤压成形技术研究

冲压及钣金件制造中的挤压成形技术研究引言随着现代工业化的发展,冲压及钣金件制造正在成为制造业中重要的工艺方式之一。

挤压成形技术作为冲压及钣金件制造中的一种重要方法,其具有高效率、高精度、高质量的特点,被广泛应用于汽车、航天、家电等各个领域。

本文旨在对冲压及钣金件制造中的挤压成形技术进行深入的研究。

一、挤压成形技术的概念及分类挤压成形技术是指通过对金属板材或金属管材施加一定的力和热力,使其在模具中产生塑性变形,从而获得所需形状的工艺方法。

根据被加工材料的不同,挤压成形技术可以分为板材挤压成形和管材挤压成形两种形式。

板材挤压成形是将金属板材放置在上下模板之间,通过模具的挤压作用使板材发生塑性变形,从而获得所需形状的工艺过程。

该技术广泛应用于汽车车身、电子产品外壳等领域。

管材挤压成形是将金属管材放置在模具中,通过模具的挤压作用使管材发生塑性变形,从而获得所需形状的工艺过程。

该技术被广泛应用于航天器、石油管道等领域。

二、挤压成形技术的工艺过程挤压成形技术的工艺过程可以分为准备工作、装模、填料、挤压、冷却和脱模等多个步骤。

准备工作包括准备加工材料、清洁模具、调整设备参数等。

这是保证挤压成形过程顺利进行的重要环节,也是确保成品质量的关键因素。

装模是将金属板材或金属管材放置在模具中的过程。

在装模前,需要设计和制造合适的模具,确保模具能够实现所需形状的成品。

填料是指将金属板材或金属管材放入装模后的模具中,以确保材料能够完整覆盖模具空间。

填料过程需要保证填料的均匀性和一致性,避免出现空隙和变形等问题。

挤压是指施加力和热力,使金属板材或金属管材发生塑性变形的过程。

挤压过程应根据材料的特性和所需成品的形状进行合理的选择,并保证挤压的正常进行。

冷却是指将挤压后的金属板材或金属管材进行适当的冷却,使其达到所需的物理和化学性质。

冷却时间和方式的选择会对成品的质量产生重大影响。

脱模是指将冷却后的金属板材或金属管材从模具中取出的过程。

第6部分钣金件设计指南(两篇)2024

第6部分钣金件设计指南(二)引言:钣金件是一种常见的工程零部件,广泛应用于各种机械、电子、汽车等领域。

在设计和制造钣金件时,需要考虑不同材料的选择、结构设计、加工工艺等因素。

本文将从五个大点出发,详细阐述钣金件设计的指南。

概述:本文将围绕钣金件设计的五个主要方面展开,分别是材料选择、结构设计、加工工艺、装配等。

通过深入挖掘这些方面的内容,可以帮助设计师更好地理解和应用钣金件设计原则,提高产品的质量和性能。

正文内容:一、材料选择1. 分析使用环境和要求:钣金件设计的首要任务是选择适合使用环境和要求的材料。

例如,在高温环境中需要选择耐高温材料,在耐腐蚀环境中需要选择抗腐蚀材料。

2. 考虑成本和可用性:在进行钣金件设计时,还需要考虑材料的成本和可用性。

优先选择成本低、可用性高的材料,以提高制造效率和降低成本。

3. 确定材料的物理特性:在选择材料时,要考虑其物理特性,如强度、刚度、导热性等。

根据具体需要,选择合适的材料以满足设计要求。

二、结构设计1. 合理设计零件结构:钣金件设计中的结构设计至关重要。

要确保零件的结构合理、稳定、牢固。

合理分布和布置零件的支撑点和连接点,以提高零件的刚度和稳定性。

2. 考虑装配和拆卸:在进行结构设计时,要考虑到钣金件的装配和拆卸。

设计合理的接口和连接方式,方便将来的维修和更换。

3. 降低重量并提高刚度:在结构设计过程中,要尽可能地降低钣金件的重量,同时提高其刚度。

可以通过加强支撑点、优化结构形式等方式实现。

三、加工工艺1. 根据材料性质选择合适的加工工艺:在钣金件设计过程中,要根据材料的性质选择合适的加工工艺。

不同工艺对材料的要求不同,需要合理选择,以提高加工效率和降低成本。

2. 设计合理的表面处理工艺:钣金件的表面处理对产品的质量和外观有重要影响。

要根据具体要求,设计合理的表面处理工艺,如喷涂、电镀等,以达到预期效果。

3. 考虑后续加工和装配的方便性:在设计过程中,要考虑到后续加工和装配的方便性。

(完整版)钣金件结构设计工艺手册

39钣金件结构设计工艺手册1 第一章钣金零件设计工艺 11.1钣金材料的选材 11.1.1 钣金材料的选材原则 1 1.1.2 几种常用的板材11.1.3 材料对钣金加工工艺的影响 3 1.2冲孔和落料: 51.2.1 冲孔和落料的常用方式 5 1.2.2 冲孔落料的工艺性设计91.3钣金件的折弯13 1.3.1模具折弯:131.3.2 折弯机折弯 141.4钣金件上的螺母、 螺钉的结构形式 261.4.1 铆接螺母 261.4.2 凸焊螺母 291.4.3 翻孔攻丝301.4.4涨铆螺母、压铆螺母、拉铆、翻孔攻丝的比较1.5钣金拉伸 321.5.1 常见拉伸的形式和设计注意事项321.5.2 打凸的工艺尺寸 331.5.3 局部沉凹与压线 331.5.4 加强筋 341.6其它 :丄艺 351.6.1 抽孔铆接 351.6.2 托克斯铆接 361.7沉头的尺寸统一361.7.1 螺钉沉头孔的尺寸 361.7.2 孔沉头铆钉的沉头孔的尺寸的统一 36 1.7.3 沉头螺钉连接的薄板的特别处理 362 第二 章金属切削件设计工艺 372.1常用金属切削加工性能 372.2零件的加工余量 38 2.2.1 零件毛坯的选择和加工余量 382.2.2 工序间的加工余量382.3不同设备的切削特性、加工精度和粗糙度的选择2.3.1常用设备的加工方法与表面粗糙度的对应关系2.3.2 常用公差等级与表面粗糙度数值的对应关系 392.4螺纹设计加工 40 2.4.1 普通螺纹的加工方法 40 2.4.2 普通螺纹加工常用数据 402.4.3普通螺纹的标记4131392.4.4 普通螺纹公差带的选用及精度等级41245 英制螺纹的尺寸系列422.5常见热处理选择和硬度选择。

422.5.1 结构钢零件热处理方法选择422.5.2 热处理对零件结构设计的一般要求432.5.3 硬度选择433 第三章压铸件设计工艺443.1压铸工艺成型原理及特点443.2压铸件的设计要求453.2.1 压铸件设计的形状结构要求453.2.2 压铸件设计的壁厚要求453.2.3 压铸件的加强筋/肋的设计要求453.2.4 压铸件的圆角设计要求453.2.5 压铸件设计的铸造斜度要求463.2.6 压铸件的常用材料463.2.7 压铸模具的常用材料464第四章铝型材零件设计工艺463.3型材挤压加工的基本常识463.3.1 铝型材的生产工艺流程463.3.2 常见型材挤压方法473.3.3 空心型材挤压模具简单介绍493.4铝型材常用材料及供货状态493.5铝型材零件的加工及表面处理513.5.1 铝合金型材零件的加工513.5.2 铝合金型材零件的表面处理514 第五章金属的焊接设计工艺534.1金属的可焊性534.1.1 不同金属材料之间焊接及其焊接性能534.1.2 同种金属的焊接性能534.2点焊设计554.2.1 接头型式554.2.2 点焊的典型结构554.2.3 点焊的排列554.2.4 钢板点焊直径以及焊点之间的距离564.2.5 铝合金板材的点焊574.2.6 点焊的定位574.3角焊584.4缝焊585 第六章塑料件设计工艺595.1塑胶件设计一般步骤595.2公司不同的产品系列推荐的材料种类。

压铸件结构设计方案及压铸工艺

(一)简化模具,延长模具使用寿命

压铸件的分型面上,应尽量避免带有圆角

图5-1 避免在分型面上有圆角

避免模具局部过薄

图5-2 改进铸件结构保证镶块足够的厚度

避免在压铸件上设计互相交叉的盲孔

图5-3 压铸件应避免有互相交叉的盲孔

避免内侧凹

图5-4 内侧凹结构及消除

(二)改进模具结构、减少抽芯部位

对铸件的厚壁处,为了避免缩松等缺陷,应通过减薄厚 度并增设加强肋来解决。

设计肋来增加零件的强度和刚性,同时也改善了压铸的 工艺,使金属的流路顺畅,消除单纯依靠加大壁厚而引 起的气孔和收缩缺陷。

压铸件适宜的壁厚:铝合金为1~6mm,锌合金 为l~4mm,镁合金为1.5~5mm,铜合金为2~5mm。

表5-1 压铸件最小和正常壁厚

嵌件应进行清理,去污秽,并预热,预热温度与模具温度相近。

三、压铸件的精度、表面粗糙度及加工余量

(一)压铸件的尺寸精度 影响压铸件尺寸精度的主要因素: 模具的制造精度 开模和抽芯以及推出机构运动状态的稳定 程度 模具使用过程中的磨损量引起的误差 模具的修理的次数及其使用期限。

影响压铸件尺寸精度的主要因素(续):

第五章 压铸件结构设计及压铸工艺

压铸件结构设计 压铸件工艺参数的选择 压铸用涂料 压铸件的清理、浸渗、后处理和表面处理 半固态压铸 其他特殊压铸工艺

第一节 压铸件结构设计

一、压铸工艺对压铸件结构的要求

压铸件结构的合理性和工艺适应性决定了 后序工作能否顺利进行。

分型面的选择 浇道的设计 推出机构的布置 收缩规律的掌握、精度的保证 缺陷的种类及其程度

4-6

铝(镁 )合金

5-7

铜合金

6-8

压铸件受分型面或压铸模活动部分影响的尺寸、 应按表5-8规定在基本尺寸公差上再加附加公差。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

手册中一些典型的数据主要来源于参考资料,一些工艺上的极限尺寸,主要来源于加工 厂家提供的数据,是我们应尽可能遵照的。有些正在生产的零件,一原则上是在满足产品性能的 条件下,尽可能达到最好的加工工艺性。

由于时间和实际经验有限,手册中错误在所难免,恳请大家批评指正,希望经过一定时 间的实践检验,经过将来补充、修订、完善之后,能够成为一部非常实用的参考书,对我们 的设计工作起到很好的指导作用。考虑手册的篇幅和实用性,以及我们的设计主要是钣金零 件设计,因此,本手册主要以钣金件为主。

Q/ZX Z 04.403-2005 《19 英寸标准机柜应用指南》

Q/ZX 28.007.1-2004《结构材料手册——黑色金属材料》

Q/ZX 28.007.2-2004《结构材料手册——有色金属材料》

Q/ZX 28.007.3-2004《结构材料手册——非金属材料》

GB/T 4943

《信息技术设备安全》

Q/ZX 04.101.8-2002 《结构设计规范——丝印要求》

Q/ZX 04.101.10-203 《结构设计规范-喷砂和拉丝要求》;

Q/ZX Z 04.400-2005《单板插件通用化设计指南》

Q/ZX Z 04.401-2005 《盒体机箱通用化设计指南》

Q/ZX Z 04.402-2005 《标准插箱通用化设计指南》

《工艺结构设计手册》(数冲、激光、数折、非标螺母)

《钣金冲压工艺手册》国防工业出版社

《冷冲压及塑料成型工艺与模具设计》机械工业出版社

《机械零件设计手册》 冶金出版社

《五金手册》 机械工业出版社

目录

1 第一章 钣金零件设计工艺................................................. 1 1.1 钣金材料的选材........................................................... 1 1.1.1 钣金材料的选材原则.................................................... 1 1.1.2 几种常用的板材........................................................ 1 1.1.3 材料对钣金加工工艺的影响.............................................. 3

1.2 冲孔和落料:........................................................... 5

1.2.1 冲孔和落料的常用方式.................................................. 5 1.2.2 冲孔落料的工艺性设计.................................................. 9 1.3 钣金件的折弯............................................................ 13 1.3.1 模具折弯:........................................................... 13 1.3.2 折弯机折弯........................................................... 14 1.4 钣金件上的螺母、螺钉的结构形式.......................................... 26 1.4.1 铆接螺母 26 1.4.2 凸焊螺母 28 1.4.3 翻孔攻丝 30 1.4.4 涨铆螺母、压铆螺母、拉铆、翻孔攻丝的比较 ............................. 31 1.5 钣金拉伸................................................................ 31 1.5.1 常见拉伸的形式和设计注意事项......................................... 31 1.5.2 打凸的工艺尺寸....................................................... 32 1.5.3 局部沉凹与压线....................................................... 33 1.5.4 加强筋 33 1.6 其它工艺................................................................ 34 1.6.1 抽孔铆接 34 1.6.2 托克斯铆接........................................................... 35 1.7 沉头的尺寸统一.......................................................... 35 1.7.1 螺钉沉头孔的尺寸..................................................... 35 1.7.2 孔沉头铆钉的沉头孔的尺寸的统一....................................... 36 1.7.3 沉头螺钉连接的薄板的特别处理......................................... 36 2 第二章 金属切削件设计工艺............................................... 36 2.1 常用金属切削加工性能.................................................... 36 2.2 零件的加工余量.......................................................... 37 2.2.1 零件毛坯的选择和加工余量............................................. 37 2.2.2 工序间的加工余量..................................................... 37 2.3 不同设备的切削特性、加工精度和粗糙度的选择 .............................. 38 2.3.1 常用设备的加工方法与表面粗糙度的对应关系 ............................. 38 2.3.2 常用公差等级与表面粗糙度数值的对应关系 ............................... 38 2.4 螺纹设计加工............................................................ 39

GB/T 8582

《电工、电子设备机械结构术语》

Q/ZX 23.019 《产品安全性设计标准(试行)》

《焊接设计简明手册》 机械工业出版社

《焊接工艺人员手册》 上海科学技术出版社

《表面工程手册》

机械工业出版社

《机械设计手册》

化学工业出版社

《电子设备设计手册》

电子工业出版社

《结构工艺基本设计手册》(试用稿)

审 核:公司结构工艺专家委员会专家

参考标准和书籍:

Q/ZX 04.101.1-2000 《结构设计规范-文档要求》;

Q/ZX 04.101.2-2003A《结构设计规范——颜色要求》

Q/ZX 04.101.4-2003《结构设计规范——镀涂表示方法》;

Q/ZX 04.101.6-2000《结构设计规范——塑胶面板结构要求》

结构设计工艺手册

前言

公司现有零件中,不仅在打样过程中经常会有一些加工工艺性的问题,也有很多归档转 产的零件存在加工困难的情况,不仅影响生产进度和交货,也影响结构件的质量。如钣金零 件的折弯,经常会发生折弯碰刀的情况;落料的外圆角、半圆凸台、异型孔的规格太多,以 及一些不合理的形状设计,导致加工厂要多开很多不必要的落料模,大大增加模具的加工和 管理成本;插箱的钣金导轨、拉伸凸台等设计,品种越来越多,需要统一、规范;喷漆和丝 印,也经常出现喷涂选择不合理导致废品率较高、无法丝印等问题;有些钣金零件的点焊完 全可以适当增加定位,不增加成本也不影响美观,实际上大部分设计是靠生产的工装定位, 不仅麻烦、效率低,精度也不好;很多可以避免焊接的钣金零件,往往设计成角焊的结构形 式,焊接和打磨都非常麻烦,不仅效率较低,而且外观质量也经常得不到保证,等等。长期 以来,这些相同的问题不断地重复发生,无论对产品质量还是产品的生产和进度,都会产生 不良的影响。

手册编写得到中兴新的吉海青、胡兴胜、李道清、杜坚、巴新安等大力帮助,在此表示 感谢!

顾 问: 张晖 马庆魁 何朝来 何剑波 冯力 编写人员:彭诗林:第一章:钣金零件设计工艺

颜斌鲁:第二章:金属切削件设计工艺 严冬: 第三章: 压铸件设计工艺 杨涛: 第四章:铝型材零件设计工艺 郑宁生:第五章 金属的焊接设计工艺 尚玉其:第六章:塑料件设计工艺 刘彦明:第七章 表面处理工艺 温存善、封智:第八章:结构图纸零部件的分级和代码申请 曹水春、陈进云、张向峰、刘肖:《结构设计工艺手册》修改、编辑、汇总

I

2.4.1 普通螺纹的加工方法................................................... 39 2.4.2 普通螺纹加工常用数据................................................. 39 2.4.3 普通螺纹的标记....................................................... 40 2.4.4 普通螺纹公差带的选用及精度等级....................................... 40 2.4.5 英制螺纹的尺寸系列................................................... 41 2.5 常见热处理选择和硬度选择。.............................................. 41 2.5.1 结构钢零件热处理方法选择............................................. 41 2.5.2 热处理对零件结构设计的一般要求....................................... 42 2.5.3 硬度选择 42 3 第三章 压铸件设计工艺................................................... 43 3.1 压铸工艺成型原理及特点.................................................. 43 3.2 压铸件的设计要求........................................................ 44 3.2.1 压铸件设计的形状结构要求............................................. 44 3.2.2 压铸件设计的壁厚要求................................................. 44 3.2.3 压铸件的加强筋/肋的设计要求.......................................... 44 3.2.4 压铸件的圆角设计要求................................................. 44 3.2.5 压铸件设计的铸造斜度要求............................................. 45 3.2.6 压铸件的常用材料..................................................... 45 3.2.7 压铸模具的常用材料................................................... 45 4 第四章 铝型材零件设计工艺................................................. 45 3.3 型材挤压加工的基本常识.................................................. 45 3.3.1 铝型材的生产工艺流程................................................. 45 3.3.2 常见型材挤压方法..................................................... 46 3.3.3 空心型材挤压模具简单介绍............................................. 48 3.4 铝型材常用材料及供货状态................................................ 49 3.5 铝型材零件的加工及表面处理.............................................. 50 3.5.1 铝合金型材零件的加工................................................. 50 3.5.2 铝合金型材零件的表面处理............................................. 50 4 第五章 金属的焊接设计工艺............................................... 51 4.1 金属的可焊性............................................................ 51 4.1.1 不同金属材料之间焊接及其焊接性能..................................... 51 4.1.2 同种金属的焊接性能................................................... 51 4.2 点焊设计................................................................ 53 4.2.1 接头型式 53 4.2.2 点焊的典型结构....................................................... 53 4.2.3 点焊的排列........................................................... 53 4.2.4 钢板点焊直径以及焊点之间的距离....................................... 54 4.2.5 铝合金板材的点焊..................................................... 55 4.2.6 点焊的定位........................................................... 55 4.3 角焊 56