电镀全套作业指导书(内含27个文件)

电镀作业指导书

电镀作业指导书一、引言电镀作业是一种常见的表面处理工艺,用于给金属制品赋予美观的外观,提高其耐腐蚀性和耐磨性。

本指导书旨在提供一份详细的电镀作业指导,以确保操作人员能够正确、安全地进行电镀作业。

二、作业环境准备1.作业场所应保持通风良好,确保有足够的新鲜空气流通,以防止有害气体积聚。

2.作业场所应保持整洁,杂物应及时清理,以减少意外事故的发生。

3.作业人员应穿戴符合安全要求的防护服装和个人防护装备,如防护眼镜、手套、防护鞋等。

三、设备准备1.确保电镀槽的清洁和正常运行。

检查电镀槽的液位、温度和PH值是否符合要求。

2.检查电镀设备的电源和电线是否正常工作,确保接地良好,以防止电击事故的发生。

3.检查电镀设备的防护措施是否完善,如是否安装了漏电保护器、过载保护器等。

四、化学药品使用1.在使用化学药品前,操作人员应详细了解其性质和用途,并严格按照操作规程进行操作。

2.使用化学药品时应佩戴适当的个人防护装备,避免直接接触皮肤和呼吸道。

3.使用化学药品时应注意药品的储存和处理,避免与其他物质发生不良反应。

五、操作步骤1.将待电镀的金属制品进行表面处理,如去油、除锈等,以确保电镀层的附着力。

2.将金属制品放入电镀槽中,确保其与阳极(电镀材料)的接触良好。

3.根据电镀工艺要求,调整电镀槽的温度、电流密度等参数,以获得所需的电镀层厚度和质量。

4.根据电镀工艺要求,控制电镀时间,以确保金属制品表面均匀镀上一层致密的电镀层。

5.电镀完成后,将金属制品取出,进行清洗和干燥,以去除残留的电镀液和水分。

6.对电镀层进行检查,确保其质量符合要求。

如有不良现象,应及时进行修复或者重新电镀。

六、安全注意事项1.操作人员应接受相关的安全培训,了解电镀作业的安全要求和操作规程。

2.操作人员在进行电镀作业时应保持专注,避免分心和疲劳操作,以防止意外事故的发生。

3.如发现电镀设备浮现故障或者异常情况,应即将住手作业,并及时报告维修人员进行处理。

电镀作业指导书

电镀作业指导书一、任务背景电镀是一种常见的表面处理工艺,用于增加金属制品的耐腐蚀性、装饰性和导电性。

为了确保电镀作业的安全性和质量,制定本指导书,提供详细的操作流程和注意事项。

二、操作流程1. 准备工作:a. 确保操作场所通风良好,并配备必要的防护设施。

b. 检查电镀设备的运行状态,确保正常工作。

c. 准备所需的电镀液和相关工具。

d. 穿戴个人防护装备,包括防护眼镜、手套和防护服。

2. 表面处理:a. 清洗金属制品表面,去除油污和杂质。

b. 使用酸性溶液或碱性溶液进行酸洗或碱洗,去除氧化层。

c. 进行酸性中和和水洗,确保表面清洁。

3. 预处理:a. 将金属制品浸泡在活化剂中,激活表面。

b. 进行中和处理,保持溶液的酸碱度适宜。

c. 进行活化处理,提高电镀液的附着性。

4. 电镀:a. 将金属制品浸泡在电镀液中,确保完全浸没。

b. 设置适当的电流密度和电镀时间,根据需要进行调整。

c. 注意控制电镀液的温度和搅拌速度,保持稳定。

5. 后处理:a. 从电镀液中取出金属制品,进行水洗和中和处理。

b. 进行干燥处理,确保表面无水迹。

c. 进行抛光和清洁,提高电镀层的光泽度。

6. 检验和包装:a. 对电镀层进行外观检查,确保无明显缺陷。

b. 进行厚度测量,确保达到要求。

c. 进行耐腐蚀测试,确保电镀层的耐久性。

d. 进行包装和标识,确保产品完好无损。

三、注意事项1. 操作人员必须经过专业培训,熟悉电镀作业的流程和安全规范。

2. 操作人员必须穿戴个人防护装备,避免接触有害物质。

3. 操作过程中应严格控制电流密度、温度和搅拌速度,以确保电镀层的质量。

4. 电镀液的配制和使用必须按照相关的标准和要求进行。

5. 操作过程中应注意防火防爆措施,避免发生意外事故。

6. 电镀废液的处理必须符合环保要求,避免对环境造成污染。

四、数据统计根据过去一年的数据统计,本工厂共完成了1000个电镀作业任务。

其中,表面处理和预处理阶段的平均时间为2小时,电镀阶段的平均时间为4小时,后处理阶段的平均时间为1小时。

电镀作业指导书

电镀作业指导书一、任务背景电镀是一种常见的表面处理工艺,通过在金属表面镀上一层金属或合金,可以提高材料的耐腐蚀性、硬度和美观度。

为了确保电镀作业的质量和安全,制定本指导书,详细介绍电镀作业的流程、要求和注意事项。

二、作业流程1. 准备工作a. 确保作业场所通风良好,并配备必要的防护设备,如防护眼镜、手套和呼吸器等。

b. 检查电镀设备和工具的完好性,确保正常运行。

c. 准备所需的电镀液、阳极和阴极等材料。

2. 表面处理a. 清洗金属工件,去除表面的油污和杂质。

b. 酸洗处理,去除氧化层和金属表面的污染物。

c. 洗净工件,确保表面干净无尘。

3. 电镀操作a. 将清洗后的工件放置在电镀槽中,确保与阳极接触良好。

b. 设置适当的电流密度和电镀时间,根据工件的尺寸和要求进行调整。

c. 注意控制电镀液的温度和搅拌速度,保持稳定的工艺参数。

d. 定期检查电镀液的成分和浓度,根据需要进行补充和调整。

4. 后处理a. 将电镀完成的工件从电镀槽中取出,用清水冲洗去除残留的电镀液。

b. 检查工件的表面质量,如有不良现象,及时进行修复或重新电镀。

c. 进行必要的抛光、清洗和干燥等处理,使工件达到要求的光洁度和外观。

三、作业要求1. 安全要求a. 作业人员必须佩戴防护设备,并接受相关的安全培训。

b. 严禁在电镀作业过程中吸烟、饮食或使用手机等可能引发火灾的行为。

c. 定期检查电镀设备和电源线路,确保其安全可靠。

2. 质量要求a. 严格按照工艺要求进行电镀操作,确保工件的表面光洁、均匀和无缺陷。

b. 检测电镀层的厚度和附着力,确保达到要求的技术指标。

c. 进行必要的质量记录和检验,以便追溯和改进作业质量。

3. 环境要求a. 控制电镀液的废液排放,采取合适的处理措施,以减少对环境的影响。

b. 定期清洁作业场所,防止电镀液和废液的溢漏和扩散。

四、注意事项1. 注意个人防护,避免接触电镀液和废液,以免引起皮肤和呼吸道等健康问题。

电镀作业指导书

电镀作业指导书一、任务背景电镀是一种常见的表面处理工艺,广泛应用于各个行业,包括汽车制造、航空航天、电子设备等。

为了保证电镀作业的质量和安全,制定一份详细的电镀作业指导书是非常必要的。

二、作业环境要求1.作业场所应保持通风良好,避免有毒气体积聚。

2.作业场所应保持整洁,避免杂物堆积,确保作业安全。

3.作业人员应穿戴防护设备,包括防护服、防护手套、防护眼镜等。

三、作业流程1.准备工作:a.检查电镀设备和工具的完好性,确保能正常使用。

b.检查电镀液的配制和浓度,确保符合要求。

c.准备好所需的原材料和待处理的工件。

2.表面处理:a.清洗工件:将工件浸泡在适量的清洗剂中,去除表面的油污和杂质。

b.酸洗工件:将清洗后的工件浸泡在酸性溶液中,去除表面的氧化物和锈蚀。

c.中和处理:将酸洗后的工件浸泡在中和剂中,中和残留的酸性溶液。

3.电镀操作:a.设置电镀设备:根据工件的尺寸和形状,调整电镀槽的参数,包括温度、电流密度等。

b.浸泡工件:将经过表面处理的工件放入电镀槽中,确保完全浸泡。

c.电镀时间控制:根据工件的要求和电镀液的配方,控制电镀时间,确保镀层的厚度和均匀性。

d.电镀液维护:定期检查电镀液的浓度和PH值,及时补充和调整。

4.后处理:a.冲洗工件:将电镀后的工件用清水冲洗,去除残留的电镀液。

b.干燥工件:将冲洗后的工件放置在通风良好的地方,自然晾干或采用烘干设备。

c.检验工件:对电镀后的工件进行外观和性能检验,确保符合要求。

四、作业安全注意事项1.操作人员应熟悉电镀设备的使用方法和操作规程,严禁未经培训的人员操作设备。

2.操作人员应佩戴防护设备,避免接触电镀液和有毒气体。

3.电镀设备应定期检查维护,确保安全可靠。

4.应急救援设备和消防器材应随时准备,以应对突发情况。

五、质量控制1.电镀液的配制和浓度应按照标准要求进行,确保电镀层的质量。

2.电镀时间和电流密度的控制应准确无误,以保证电镀层的厚度和均匀性。

电镀作业指导书

电镀作业指导书一、背景介绍电镀是一种常用的金属表面处理技术,通过在金属表面镀上一层金属薄膜,可以改善金属的外观、耐腐蚀性和机械性能。

为了确保电镀作业的质量和安全,制定一份电镀作业指导书是必要的。

二、作业环境要求1. 作业场所应保持干燥、通风良好,温度控制在20-25摄氏度。

2. 作业场所应设有紧急停电开关和灭火器等安全设备。

3. 作业人员应配备个人防护设备,包括防护眼镜、防护手套和防护服等。

三、作业流程1. 准备工作:a. 检查电镀设备和工具的完好性,确保无损坏和漏电等安全隐患。

b. 准备所需的电镀溶液和电极材料,并按照比例混合。

c. 清洗待电镀的金属物件,去除表面的油污和杂质。

2. 电镀操作:a. 将清洗干净的金属物件悬挂在电极上,确保与电极接触良好。

b. 将电极浸入电镀溶液中,调整电镀时间和电流强度。

c. 开始电镀过程,控制电流强度和电镀时间,以获得所需的镀层厚度。

d. 定期检查电镀过程中的电流和电压,确保稳定运行。

3. 后处理:a. 将电镀完成的金属物件取出,进行清洗和烘干。

b. 检查镀层的质量和均匀性,如有问题及时进行修复或者重新电镀。

c. 对电镀设备进行清洁和维护,确保下次使用时的正常运行。

四、安全注意事项1. 严禁在电镀作业过程中吸烟或者使用明火。

2. 电镀溶液具有腐蚀性,操作人员应佩戴防护手套和防护眼镜,避免溅洒。

3. 严禁将金属物件与电极接触不良,以免引起电流过大或者火灾事故。

4. 在电镀作业过程中,如发现异常情况或者设备故障,应即将住手作业并报告相关负责人。

五、质量控制1. 每批电镀完成的金属物件应进行质量检验,包括外观、厚度和附着力等指标。

2. 检验过程中应使用合适的仪器和设备,确保结果的准确性和可靠性。

3. 如发现质量不合格的产品,应及时进行整改或者重新电镀。

六、作业记录和报告1. 每次电镀作业应做好详细的作业记录,包括作业日期、时间、电流强度和电镀时间等。

2. 每批电镀完成的金属物件应做好相应的质量报告,包括检验结果和质量评估。

电镀检验作业指导书

电镀检验作业指导书一、引言电镀是一种常见的表面处理工艺,广泛应用于金属制品的防腐、美化和改善机械性能等方面。

为了确保电镀质量的稳定和产品的可靠性,进行电镀检验是必不可少的环节。

本作业指导书旨在为电镀检验人员提供详细的工作指导,确保电镀检验作业的准确性和规范性。

二、检验前准备1. 检验设备和工具的准备:- 金相显微镜:用于观察电镀层的显微结构和缺陷。

- 电子显微镜:用于观察电镀层的微观形貌和成分分析。

- 电镀层厚度测量仪:用于测量电镀层的厚度。

- 电镀层附着力测试仪:用于测试电镀层与基材的附着力。

- 电镀层硬度测试仪:用于测试电镀层的硬度。

- 其他常用的检验设备和工具。

2. 检验样品的准备:- 根据检验要求,选择代表性的电镀样品。

- 确保样品表面干净、无油污和杂质。

三、检验项目和方法根据电镀产品的不同要求,电镀检验可以包括以下几个方面的项目:1. 外观检验:- 观察电镀层的颜色、光泽和均匀性。

- 检查是否存在气泡、孔洞、皱纹等缺陷。

2. 厚度测量:- 使用电镀层厚度测量仪,按照操作说明进行测量。

- 测量不同部位的厚度,计算平均值。

3. 附着力测试:- 使用电镀层附着力测试仪,按照操作说明进行测试。

- 根据测试结果,评估电镀层与基材的附着力。

4. 显微结构观察:- 使用金相显微镜,观察电镀层的显微结构。

- 检查是否存在晶粒过大、晶粒析出、裂纹等缺陷。

5. 微观形貌观察:- 使用电子显微镜,观察电镀层的微观形貌。

- 检查是否存在颗粒、孔洞、裂纹等缺陷。

6. 成分分析:- 使用电子显微镜进行能谱分析,确定电镀层的成分。

- 检查是否存在成分偏差、杂质等问题。

7. 硬度测试:- 使用电镀层硬度测试仪,按照操作说明进行测试。

- 根据测试结果,评估电镀层的硬度。

四、检验记录和报告1. 检验记录:- 检验人员应详细记录每个检验项目的结果。

- 记录包括样品信息、检验设备和工具、检验方法、检验结果等内容。

2. 检验报告:- 根据检验记录,生成检验报告。

电镀作业指导书

电镀作业指导书电镀作业指导书1.电镀工艺流程在进行电镀工序之前,由五金车间转来的半成品需要经过检验。

工件表面应无毛刺、披锋,焊缝处的焊渣应清除干净并打磨光滑,管件焊接处不应有裂纹或焊穿现象。

盲管件应打有工艺孔,以便液体流出。

工件表面有油漆、树脂等污物或过厚的锈蚀产物需要在入槽前除去。

2.原材料的检验在进行电镀工序之前,需要对原材料进行检验。

要求原材料的表面应无毛刺、披锋,焊缝处的焊渣应清除干净并打磨光滑,管件焊接处不应有裂纹或焊穿现象。

盲管件应打有工艺孔,以便液体流出。

工件表面有油漆、树脂等污物或过厚的锈蚀产物需要在入槽前除去。

3.镀锌操作规程3.1 除油除锈“二合一”将工件浸没入槽液中,具体时间依据工件结构、表面锈蚀程度及槽液浓度而不同,以除净表面锈迹为准。

浸泡过程中应翻动工件数次,同时观察锈蚀去除情况并防止过腐蚀的发生。

局部有过厚的锈蚀产物可用钢丝球、砂纸等打磨除去,工件表面完全呈现出均匀灰白色基体颜色时即将其取出。

3.2 水洗工件移入流动水洗槽清洗时不断抖动工件,保持与水的相对运动。

细长管件采用强制灌洗以保证清洗效果。

提出工件待余液流尽后尽快移入中和槽,过程中可观察其表面水膜是否完整连续以判定前道工序的除油效果。

3.3 中和用以中和水洗后工件上未洗净的酸液以免带入污杂镀液。

并可用来保存镀前水洗后的工件以防二次返锈。

注意使工件表面完全浸润。

3.4 电镀电镀可采用喷涂、钝化出光、水洗电镀等方式进行。

在进行电镀前,需要进行除油除锈“二合一”、水洗和中和等前置工序。

电镀检验作业指导书

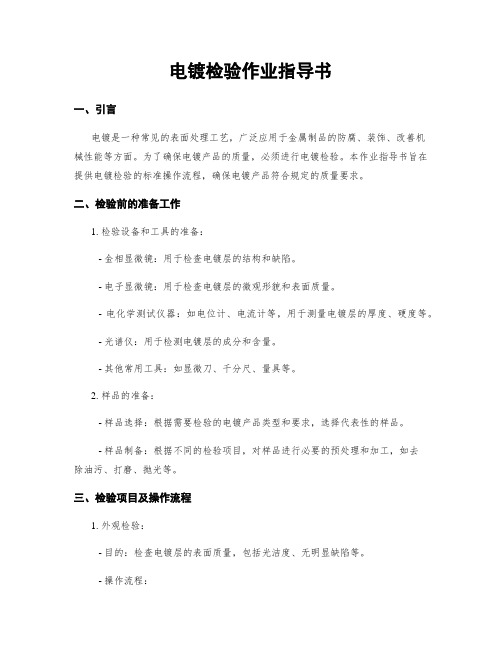

电镀检验作业指导书一、引言电镀是一种常见的表面处理工艺,广泛应用于金属制品的防腐、装饰、改善机械性能等方面。

为了确保电镀产品的质量,必须进行电镀检验。

本作业指导书旨在提供电镀检验的标准操作流程,确保电镀产品符合规定的质量要求。

二、检验前的准备工作1. 检验设备和工具的准备:- 金相显微镜:用于检查电镀层的结构和缺陷。

- 电子显微镜:用于检查电镀层的微观形貌和表面质量。

- 电化学测试仪器:如电位计、电流计等,用于测量电镀层的厚度、硬度等。

- 光谱仪:用于检测电镀层的成分和含量。

- 其他常用工具:如显微刀、千分尺、量具等。

2. 样品的准备:- 样品选择:根据需要检验的电镀产品类型和要求,选择代表性的样品。

- 样品制备:根据不同的检验项目,对样品进行必要的预处理和加工,如去除油污、打磨、抛光等。

三、检验项目及操作流程1. 外观检验:- 目的:检查电镀层的表面质量,包括光洁度、无明显缺陷等。

- 操作流程:1) 将样品放置在光源下,用肉眼观察电镀层的整体质量。

2) 用显微镜对电镀层进行放大观察,检查是否存在气泡、裂纹、麻点等缺陷。

3) 使用光谱仪检测电镀层的颜色和成分。

2. 厚度检验:- 目的:测量电镀层的厚度,判断其是否符合要求。

- 操作流程:1) 使用电化学测试仪器测量电镀层的厚度。

2) 将样品放置在测试仪器上,根据仪器的使用说明进行操作。

3) 重复多次测量,取平均值作为最终结果。

3. 结构检验:- 目的:观察电镀层的内部结构,判断是否存在结构缺陷。

- 操作流程:1) 将样品切割成适当大小,以便观察其截面。

2) 使用金相显微镜对电镀层的截面进行观察,检查是否存在气孔、层间结合不良等问题。

4. 耐腐蚀性检验:- 目的:评估电镀层的耐腐蚀性能。

- 操作流程:1) 将样品放置在腐蚀试剂中,根据要求选择合适的试剂。

2) 根据试剂的要求和指示,进行腐蚀测试。

3) 观察电镀层的变化情况,评估其耐腐蚀性能。

5. 其他检验项目:- 根据具体的电镀产品类型和要求,可以进行其他检验项目,如硬度测试、附着力测试等。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

化验员

检查活水槽的水是否在流动,药液是否清洗干净。

作业员

稀盐酸浓度:波美度:8~15Be。、温度(常温)、 时间3~8分钟 ,每 化验员 天根据生产情况添加溶液;氧化膜是否处理干净。

检查活水槽的水是否在流动,药液是否清洗干净。

作业员

油脂是否处理干净;除油剂比水=50~80g/L、波美度:5~10Be。温

作业员

产品是否变形、防止产品刮伤

作业员

产品是否烤干、注意电镀品种、调整烤箱温度(45~70 ℃) 和时间(2~10分钟)

作业员

产品不能有脱皮、漏镀、变形、赃污、孔位发黑等;镀层结 合良好;

检验员

包装箱规格、是否短装、产品表面防护

作业员

入库数量、产品状态正确区分

仓管员

顾客、交货期、数量、产品防护

送货人

21

三价蓝白

22

自来水清洗

23

热纯水清洗

24

下挂

25

烘烤

26

成品检验

27

成品包装

28

成品入库

29

送货

结束

检查活水槽的水是否在流动,药液是否清洗干净。

作业员

浓度(三价铬钝化液:纯水=6~10L/100L)、温度(常温)、PH值 在1.8~2.4、时间:25~40秒 每天根据生产情况添加溶液。

化验员 工程师

活化

12

自来水清洗

产品是否变形、产品是否挂牢。

油脂是否处理干净;除油剂比水=50~80g/L、波美度:5~10Be。

温度(40~ 80 ℃)、 ,电压:3~6V ,

时间:10~18分钟

每天根据生产情况添加溶液。

检查活水槽的水是否在流动,药液是否清洗干净。

作业员 化验员 作业员

氢氧化钠:100~150g/L,Zn:8~12g/L,温度:25~35℃,时间:3 ~5分钟;每天根据生产情况添加溶液.

化验员 工程师

检查活水槽的水是否在流动,药液是否清洗干净。

作业员

16

超声波水洗

检查活水槽的水是否在流动,药液是否清洗干净。

作业员

17

出光

浓度(硝酸3~5/1000 自来水)、温度(常温)、 时间:10~30秒 ;每天根据生产情况添加溶液; 注意表面的光洁度。

作业员

18

自来水清洗

19

三价彩钝

20

自来水清洗

14

锌槽

15

自来水清洗

氢氧化钠:10~25g/L,去除酸膜残留物.

化验员

产品表面是否光泽镀层是否均匀;浓度(氢氧化钠:100~160g/L , 锌:9-15g/L,光亮剂 : A剂: 100-200mL/KAH, B 剂 :0.01~ 0.05mL/KAH, C剂: 50~70 mL/KAH, D剂 :2~5mL/KAH), 电压:4 ~7V, 时间:30~50分钟. 进槽电镀电流:2~3mA/dm2 每天根据生产情况添加溶液

检查活水槽的水是否在流动,药液是否清洗干净。

作业员

浓度(三价铬钝化液:纯水=3~5%)、温度(常温)、 PH值在2.0~3.0、时间:20~50秒 每天根据生产情况添加溶液。

作业员

检查活水槽的水是否在流动,药液是否清洗干净。

作业员

产品表面是否清洗干净、热纯水更换周期、温度(55~85 ℃)时间:3~5秒

电镀工序流程质量控制图

客户

电镀类别 发行日期

锌(自动)

文件 编号

修订日期

版本

制修

审核

批准

工序 编号

工序 流程

工序 名称

1

来料检验

作业标准书 编号

管理 重点

外观检查,表面是否锈蚀,产品是否变形。

质量 责任人

检验员

2

上挂

3

阳极电解

4

自来水清洗

5

予镀

6

自来水清洗

7

酸洗

8

自来水清洗

9

阳极电解

10

自来水清洗

11

度(40~ 80 ℃)、电压:3~6V ,

时间:3~5分钟

每天根据生产情况添加溶液。

化验员

检查活水槽的水是否在流动,药液是否清洗干净。

作业员

பைடு நூலகம்

时间(1~3分钟)、稀盐酸浓度:波美度:3~6Be。、温度 (常温)、每天根据生产情况添加溶液。

化验员

检查活水槽的水是否在流动,药液是否清洗干净。

作业员

13

中和