三相分离器工艺计算01

三相分离器工作原理、结构、工艺设计参数

三相分离器工作原理、结构、工艺参数一、工作原理生产汇管来原油进入三相分离器,利用油、气、水密度的不同进行油、气、水三相初步分离。

1、预分离段从三相分离器进口来的油气由切向进入预分离器,利用离心力而不是机械的搅动来分离来液成为液体和气体,进行初步气、液两相旋流分离。

分离后的气体向上进入预分离器下伞和上伞,按折流方式先后与下伞、上伞壁碰撞,从而将气中带出的液体形成较大的液滴,重力使液滴进一步分离出来,经上、下伞碰撞分离后的气体则通过气连通管导入到三相生产分离器的分离沉降段上部。

分离后的液体通过预分离器向下导液管导入到三相分离器底部,经布液管从液面以下的水层向上喷出,进入到三相分离器预分离段进行油、水初步分离,主要分离出游离水。

布液管的作用:避免了气体对液体的扰动,保持了油水界面的稳定,有利于油水更好地分离。

2、分离沉降段经预分离段进行初步分离后的液体,沿水平方向向右移动进入分离沉降段。

这一段内有较大的沉降空间(分离沉降时间20分钟左右),其中部有两段聚结填料,有助于水中油滴和油中水滴的聚结,从而有促进油、水分离。

液体在水平移动过程中,密度较小的原油逐渐上浮,而密度较大的污水(主要是游离水)则向下沉入设备底部,同时使油气逐步分离开来。

气体则在分离沉降段上部空间内,沿水平方向向右运动进入到分气包,重力作用使气体中的液体沉降到三相分离器分离沉降段液面上。

3、集液段由于油、水密度的不同,使分离沉降段中的液体出现分层,水的密度较大在下层,油的密度较小在上层。

在下层的水则通过集液段底部的喇叭口,利用连通器原理向上溢流进入三相分离器水室,水室中的水通过出水口导出进入5000m3沉降罐。

在上层的油经集液段上部堰板溢流到导油汇管,进入到三相分离器的油室,油室中的油通过油出口导出进入热化学脱水器。

4、捕雾段气体经沉降分离段后进入到分气包,由于气体中仍夹有细小的液滴,在分气包中装有捕雾装置-丝网捕雾器,丝网捕雾器的丝网由圆形或扁形的耐腐蚀的金属丝编织而成,其脱除液沫工作原理是:夹带液沫的气体流经丝网时,与丝网相碰撞,液沫由于其表面张力,而在丝与丝的交叉接头处聚集。

IC三相分离器计算书

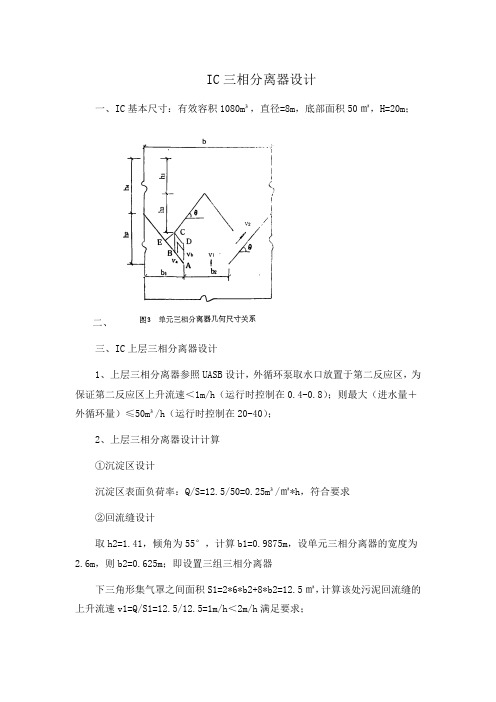

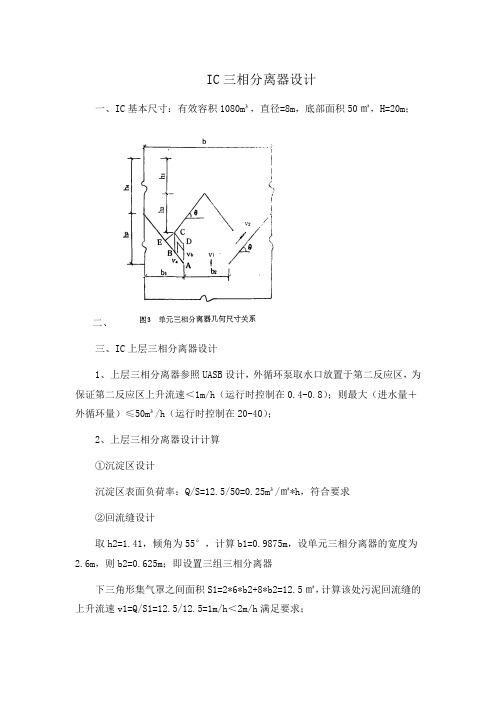

IC三相分离器设计一、IC基本尺寸:有效容积1080m³,直径=8m,底部面积50㎡,H=20m;二、三、IC上层三相分离器设计1、上层三相分离器参照UASB设计,外循环泵取水口放置于第二反应区,为保证第二反应区上升流速<1m/h(运行时控制在0.4-0.8);则最大(进水量+外循环量)≤50m³/h(运行时控制在20-40);2、上层三相分离器设计计算①沉淀区设计沉淀区表面负荷率:Q/S=12.5/50=0.25m³/㎡*h,符合要求②回流缝设计取h2=1.41,倾角为55°,计算b1=0.9875m,设单元三相分离器的宽度为2.6m,则b2=0.625m;即设置三组三相分离器下三角形集气罩之间面积S1=2*6*b2+8*b2=12.5㎡,计算该处污泥回流缝的上升流速v1=Q/S1=12.5/12.5=1m/h<2m/h满足要求;令上三角形集气罩回流缝的宽度为0.32m>0.2m,S2=(4*6+2*8)*0.32=12.8㎡计算上三角形集气罩与下三角形集气罩斜面之间的上升流速v2=Q/S2=0.98<v1<2m/h,满足要求。

③气液分离设计BC=c/sin35°=0.32/0.5736=0.56m,取AB=0.3,夹角为58.8°,计算上三角形集气罩高度为0.8m,取水深h1=1.2m,设沼气气泡直径为0.008cm,废水密度为1.01g/cm³,碰撞系数为0.95,沼气密度为0.0012g/cm³,计算Vb=6.01m/h经过校核Vb/Va=6.01/0.98=6.13>BC/AB=0.56/0.3=1.87,满足设计要求。

二、下层三相分离器设计设计IC去除率为70%,进水COD8000mg/L,出水COD2300mg/L;第一反应区占总去除率的85%,计算总去除1710kgCOD/d,沼气产率按0.4m³/kgCOD计算,总计产生684m³/d沼气,假设每方沼气提升1-2m³/d废水,计算总计提升液体为684-1368m³/d,即28.5-57m³/h;外循环泵+进水最大流量为40m³/h,内循环泵为90m³/h(取水管安置于下层三相分离器下);第一反应区最大流量为187.5m³/h,计算第一反应室最大升流速度为3.75m/h;通过下层三相分离器最大流量为40+57*15%=47.65m³/h,即通过三相分离器最大升流速度为0.95m/h;以最大升流速度设计IC下层三相分离器;三相分离器示意图见图1-1;①沉淀区设计沉淀区表面负荷率:Q/S=47.65/50=0.95m³/㎡*h,符合要求②回流缝设计设置一组三相分离器,d=8m,取AB为1.15m,下三角罩为52°,则下三角高为h=3.65m,下三角过水断面为S1=3.14*4*4-3.14*2.85*2.85=25.6㎡,则V1=Q/S1=47.65/25.6=1.86m/h<2m/h,符合要求;令上三角形集气罩回流缝的宽度为0.3m>0.2m,取上集气罩离下集气罩水平距离为1.2m,通过计算得出S2=37㎡,V2=1.29m/h<V1<v1,符合要求;③气液分离设计设沼气气泡直径为0.01cm,废水密度为1.03g/cm³,碰撞系数为0.95,沼气密度为0.0012g/cm³,净水运动粘滞系数v=0.0101c㎡/s计算Vb=9.58m/h Vb/va=9.58/1.29=7.4>BC/AB=1.54/0.3=5.1。

三相分离器工作原理结构工艺参数

三相分离器工作原理结构工艺参数三相分离器(也称为三相离心机)是一种用于分离混合液体中的悬浮物、固体颗粒和液体的设备。

它广泛应用于化工、制药、食品、环保等领域,可以实现高效的固液分离和液液分离。

下面将详细介绍三相分离器的工作原理、结构以及工艺参数。

工作原理:结构:1.主机:主机是整个设备的基础,通常由钢材制成,具有足够的强度和刚性来支撑驱动装置和分离装置。

2.驱动装置:驱动装置通常由电机和传动装置组成,用于产生旋转力,并将其传递给分离器的碟片或圆柱体。

3.分离装置:分离装置可以是碟片或圆柱体。

碟片分离器内部由一系列碟片叠加而成,每个碟片上都有一组排出孔,用于排出固体颗粒。

圆柱体分离器内部由一个旋转的圆筒构成,内部有一层过滤介质,固体颗粒被这层过滤介质挡住,而液体则通过过滤介质排出。

4.进料和排料装置:进料装置用于将混合液体引入分离器,排料装置用于分别排出固体颗粒和液体。

5.控制系统:控制系统用于控制整个设备的运行和操作。

工艺参数:1.分离因素:分离因素是描述分离效果的重要参数,表示分离器在分离过程中所产生的离心力跟重力的比值。

分离因素越大,分离效果越好。

分离因素的计算公式为:分离因素=ω²r/g,其中ω是离心机的角速度,r是离心机半径,g是重力加速度。

2.分离效率:分离效率是指分离器在特定条件下分离的效果,通常用固液分离率和液液分离率表示。

固液分离率是指分离器在分离过程中固体颗粒的分离率,液液分离率是指分离器在分离过程中液体的分离率。

3.处理能力:处理能力是指分离器单位时间内处理混合液体的能力,通常以流量或排出物料的重量来表示。

4.操作压力:操作压力是指分离器在工作过程中的压力条件,可以通过调整进料和排料装置的开口来调节操作压力。

以上是三相分离器的工作原理、结构和工艺参数的介绍,希望能对您有所帮助。

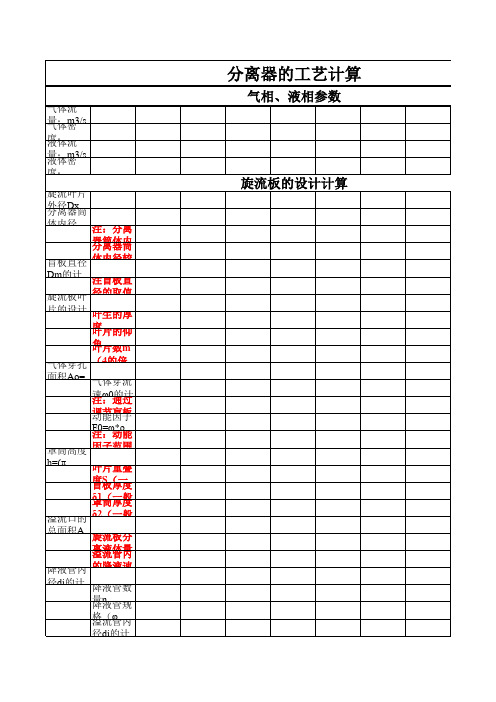

三相分离器

气相粘度

沉降速度 mm/s

1.12E-05

0.06

油滴沉降高度

罐体气相高 度

838

840

63.95

气相粘度PaS

沉降速度 mm/s

1.12E-05

63.95

油滴沉降高度

罐体气相高 度

837.66

840.00

63.95096401

进口管计算

1.64119 1.63108 0.00944 0.00545

)

h3

4 h(D h)

4.2

9

1.3

1.6

3.91E-01 1.81E-01 7.26E-03 3.41E-03

0.497783136 0.2308672 0.009247 0.004339

0.70553748 0.4804865 0.096163 0.065871

3.11

1.56

0.84

油板距

3000

0.55083 200 2000

15

8

4

1714

20.37229 20.19401

57

4

257

100

33.0693 20.20187

1750

1

2

300

2228.095

2850

2187.5

2

2300

气相密度 kg/m3

油相密度 kg/m3

油滴直径(μm)

6.71 721.58

42.80

气相走过罐长 mm

水下降速度

mm/s

水粘度 截面积

1.27E-02 2.14E-04

0.21

油上升速度

mm/s

贮油区停留时 间

UASB反应器三相分离器的设计方法

Байду номын сангаас 四、结论

本次演示详细介绍了三相分离器的结构和工作原理。通过了解其结构和工作 原理,我们可以更好地理解其在石油、化工、能源等领域的应用和性能。对于设 计、制造和使用三相分离器的人员来说,掌握其结构和工作原理也是非常重要的。

5、在实际运行过程中,应对三相分离器进行定期维护和保养,以保证其长 期稳定运行并延长使用寿命。

六、结论

本次演示主要探讨了UASB反应器三相分离器的设计方法。通过介绍UASB反应 器的基本原理和三相分离器的重要性以及详细阐述三相分离器的设计要点和步骤 等方面的内容可以得出结论:一个合理的设计方法和参数选择对于UASB反应器的 性能至关重要;同时在实际应用过程中应注意对其进行定期维护和保养以保证其 长期稳定运行并延长使用寿命。因此本次演示的研究结果可以为相关领域的研究 和实践提供参考和借鉴意义。

四、三相分离器的设计要点

1、结构设计

三相分离器的结构设计应考虑到气、液、固三相的分离效果和操作简便性。 常见的分离器结构有伞形、钟罩形等。在设计过程中,应充分考虑反应器的尺寸、 处理量以及污泥的性质等因素。

2、材料选择

三相分离器的材料应具有耐腐蚀、耐磨损、耐高温等特点。常用的材料有不 锈钢、玻璃钢等。在选择材料时,应考虑到材料的成本、使用寿命以及与污水接 触的兼容性等因素。

感谢观看

UASB反应器三相分离器的设计 方法

目录

01 一、引言

03

三、三相分离器的重 要性

02 二、UASB反应器原理

04

四、三相分离器的设 计要点

目录

05 五、设计过程中的注 意事项和建议

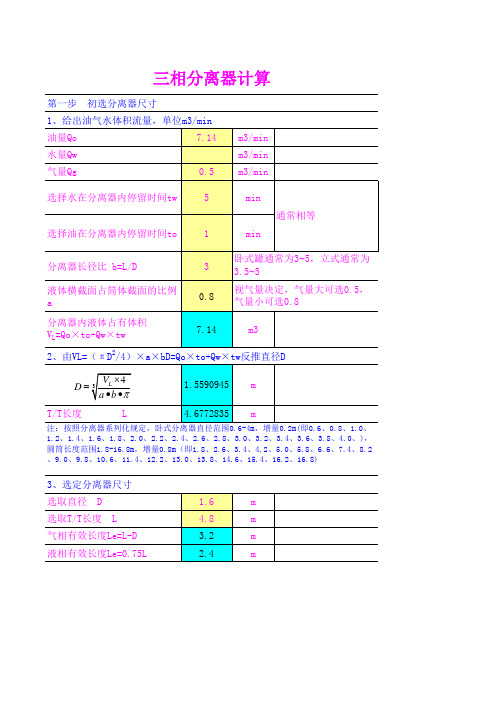

分离器计算

油量Qo 7.14

m3/min 水量Qw m3/min 气量Qg

0.5m3/min 选择水在分离器内停留时间tw

5min

选择油在分离器内停留时间to 1min

分离器长径比 b=L/D 3液体横截面占筒体截面的比例a

0.8分离器内液体占有体积V L =Qo×to+Qw×tw

7.14

m3

1.5590945m T/T长度 L

4.6772835

m

选取直径 D 1.6m 选取T/T长度 L 4.8m 气相有效长度Le=L-D 3.2m 液相有效长度Le=0.75L

2.4

m

三相分离器计算

第一步 初选分离器尺寸

1、给出油气水体积流量,单位m3/min 卧式罐通常为3~5,立式通常为3.5~5

3、选定分离器尺寸视气量决定,气量大可选0.5,气量小可选0.8通常相等

2、由VL=(πD 2/4)×a×bD=Qo×to+Qw×tw反推直径D

1.2、1.4、1.6、1.8、

2.0、2.2、2.4、2.6、2.8、

3.0、3.2、3.4、3.6、3.8、

4.0、),圆筒长度范围1.8-16.8m,增量0.8m(即1.8、2.6、3.4、4.2、

5.0、5.8、

6.6、

7.4、

8.2、

9.0、9.8、10.6、11.4、12.2、13.0、13.8、14.6、15.4、16.2、16.8)

3

4L V D a b π

⨯=∙∙

第二步 按各相所需面积选分离器尺寸。

IC三相分离器计算书

IC三相分离器设计一、IC基本尺寸:有效容积1080m³,直径=8m,底部面积50㎡,H=20m;二、三、IC上层三相分离器设计1、上层三相分离器参照UASB设计,外循环泵取水口放置于第二反应区,为保证第二反应区上升流速<1m/h(运行时控制在0.4-0.8);则最大(进水量+外循环量)≤50m³/h(运行时控制在20-40);2、上层三相分离器设计计算①沉淀区设计沉淀区表面负荷率:Q/S=12.5/50=0.25m³/㎡*h,符合要求②回流缝设计取h2=1.41,倾角为55°,计算b1=0.9875m,设单元三相分离器的宽度为2.6m,则b2=0.625m;即设置三组三相分离器下三角形集气罩之间面积S1=2*6*b2+8*b2=12.5㎡,计算该处污泥回流缝的上升流速v1=Q/S1=12.5/12.5=1m/h<2m/h满足要求;令上三角形集气罩回流缝的宽度为0.32m>0.2m,S2=(4*6+2*8)*0.32=12.8㎡计算上三角形集气罩与下三角形集气罩斜面之间的上升流速v2=Q/S2=0.98<v1<2m/h,满足要求。

③气液分离设计BC=c/sin35°=0.32/0.5736=0.56m,取AB=0.3,夹角为58.8°,计算上三角形集气罩高度为0.8m,取水深h1=1.2m,设沼气气泡直径为0.008cm,废水密度为1.01g/cm³,碰撞系数为0.95,沼气密度为0.0012g/cm³,计算Vb=6.01m/h经过校核Vb/Va=6.01/0.98=6.13>BC/AB=0.56/0.3=1.87,满足设计要求。

二、下层三相分离器设计设计IC去除率为70%,进水COD8000mg/L,出水COD2300mg/L;第一反应区占总去除率的85%,计算总去除1710kgCOD/d,沼气产率按0.4m³/kgCOD计算,总计产生684m³/d沼气,假设每方沼气提升1-2m³/d废水,计算总计提升液体为684-1368m³/d,即28.5-57m³/h;外循环泵+进水最大流量为40m³/h,内循环泵为90m³/h(取水管安置于下层三相分离器下);第一反应区最大流量为187.5m³/h,计算第一反应室最大升流速度为3.75m/h;通过下层三相分离器最大流量为40+57*15%=47.65m³/h,即通过三相分离器最大升流速度为0.95m/h;以最大升流速度设计IC下层三相分离器;三相分离器示意图见图1-1;①沉淀区设计沉淀区表面负荷率:Q/S=47.65/50=0.95m³/㎡*h,符合要求②回流缝设计设置一组三相分离器,d=8m,取AB为1.15m,下三角罩为52°,则下三角高为h=3.65m,下三角过水断面为S1=3.14*4*4-3.14*2.85*2.85=25.6㎡,则V1=Q/S1=47.65/25.6=1.86m/h<2m/h,符合要求;令上三角形集气罩回流缝的宽度为0.3m>0.2m,取上集气罩离下集气罩水平距离为1.2m,通过计算得出S2=37㎡,V2=1.29m/h<V1<v1,符合要求;③气液分离设计设沼气气泡直径为0.01cm,废水密度为1.03g/cm³,碰撞系数为0.95,沼气密度为0.0012g/cm³,净水运动粘滞系数v=0.0101c㎡/s计算Vb=9.58m/h Vb/va=9.58/1.29=7.4>BC/AB=1.54/0.3=5.1。

三相分离器设计

设计参数(1)液体介质资料A.液体流量:53.00 m3/h ;B.油比重900.7 kg/m3;C.原油含水量:30.00 %D.原油发泡程度:有(有、无);E.原油动力粘度:0.75 Pa.s;F.水的动力粘度:4.5×10-4 Pa.s;G.水密度:1070.00 kg/m3H.气密度 3. 90 kg/m3I.气体流量4388.00 m3/hJ.气粘度 1.22×10-5Pa.SK.压缩因子Z 0.958L.是否有断塞流:无(有、无);M.设计处理余量50.00 %N 油相停留时间10.00 minO水相停留时间10.00 minP设计温度49.00 ℃Q操作温度38.00 ℃R设计压力3000.00 KPaS操作压力2000.00 KPaT最小长径比 2.50X最大长径比 5.00Y 控制粒径500.00 μm(2)气体介质资料A.气体处理量:4388.00 m3/h;B.标准状态下气体密度: 3. 90 kg/m3;C.操作条件下气体动力粘度: 1.22×10-5 Pa.s;(3)设计条件A.操作温度:38.00℃;B.设计温度49.00 ℃C.操作压力:2000.00 MPa;D.分离器型式:(立式、卧式、球形)卧式;E.分离器功能:(两相、三相)三相;F.分离后允许原油含水量:5~10 %(质量比);G.水中含油量: 1000 mg/L;H.缓冲时间:10.00 min;I.分离后气体带液量是否需要检测:不(需、不);J.分离器是否设有排液泵:设(设、不);K.控制仪表类型:气动(电动或气动)。

分离器工艺计算1分离器选型根据已知参数,此原油处理中固体杂质含量较少,位于陆路,占地面积因素要求较小,分离性能要求较高,存在乳状液,泡沫等因素,气液处理量较大,液量变化大,对缓冲性能要求高,气液比约20:1,设计分离温度49℃,鉴于以上因素,选择卧式三相分离器。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2、由VL=(π D2/4)×a×bD=Qo×to+Qw×tw反推直径D

D 3

T/T长度

VL 4 a b

L

1.5590945 4.6772835

m m

注:按照分离器系列化规定,卧式分离器直径范围0.6-4m,增量0.2m(即0.6、0.8、1.0、 1.2、1.4、1.6、1.8、2.0、2.2、2.4、2.6、2.8、3.0、3.2、3.4、3.6、3.8、4.0、), 圆筒长度范围1.8-16.8m,增量0.8m(即1.8、2.6、3.4、4.2、5.0、5.8、6.6、7.4、8.2 、9.0、9.8、10.6、11.4、12.2、13.0、13.8、14.6、15.4、16.2、16.8)

850 4 0.5676539 0.8808184 2.975 3.8558184 2.216274 1.6 4.8

Kg/m3 Kg/m3 m/s m2 m2 m2 m m m

3、选定分离器尺寸 选取直径 D L 1.6 4.8 3.2 2.4 m m m m 选取效长度Le=0.75L

第二步

按各相所需面积选分离器尺寸

注:本系数由美国石油学会提供, 用于计算分离器内气体容许流速, 对卧式分离器来说,长度不超过3 米时,KSB为0.12-0.15,长度超过 3米时,KSB=(0.12-0.15)× (L/3)0.56

三相分离器计算

第一步 油量Qo 水量Qw 气量Qg 选择水在分离器内停留时间tw 0.5 5 初选分离器尺寸 7.14 m3/min m3/min m3/min min 通常相等 选择油在分离器内停留时间to 分离器长径比 b=L/D 液体横截面占筒体截面的比例 a 分离器内液体占有体积 VL=Qo×to+Qw×tw 1 3 0.8 7.14 min 卧式罐通常为3~5,立式通常为 3.5~5 视气量决定,气量大可选0.5, 气量小可选0.8 m3 1、给出油气水体积流量,单位m3/min

气相

系数KSB

0.0390327

m/s

油相密度ρ o 气相密度ρ g 气相允许最大气速 Vg=KSB×((ρ o-ρ g)/ρ g)0.5 气体所需最小流通面积 Ag=Qg/Vg 液相所需最小流通面积 AL=VL/Le 选分离器 分离器所需总面积A=Ag+AL 相应的分离器直径D 因此,选定分离器尺寸 选取直径 D 选取T/T长度 L 气相有效长度Le=L-D 液相有效长度Le=0.75L 分离器的截面积=π d2/4