采用FLUENT软件研究旋流煤粉燃烧器燃烧特性

fluent燃烧简介

FLUENT燃烧简介FLUENT软件中包含多种燃烧模型、辐射模型及与燃烧相关的湍流模型,适用于各种复杂情况下的燃烧问题,包括固体火箭发动机和液体火箭发动机中的燃烧过程、燃气轮机中的燃烧室、民用锅炉、工业熔炉及加热器等。

1.1 FLUENT燃烧模拟方法概要燃烧模型是FLUENT软件优于其它CFD软件的最主要的特征之一。

FLUENT可以模拟宽广范围内的燃烧问题。

然而,需要注意的是:你必须保证你所使用的物理模型要适合你所研究的问题。

FLUENT在模拟燃烧中的应用可如下图所示:图 1 FLUENT模拟过程中所需的物理模型1.1.1 气相燃烧模型一般的有限速率形式(Magnussen模型)守恒标量的PDF模型(单或二组分混合分数)层流火焰面模型(Laminar flamelet model)Zimount 模型1.1.2 离散相模型煤燃烧与喷雾燃烧1.1.3 热辐射模型DTRM,P-1,Rosseland 和Discrete Ordinates 模型1.1.4 污染物模型NOx模型,烟(Smoot)模型2.1气相燃烧模型·在FLUENT中,针对不同的燃烧现象,采用了不同的化学动力学处理手段,以减少计算成本,如下:有限速率燃烧模型---预混、部分预混和扩散燃烧混合分数方法(平衡化学的PDF模型和非平衡化学的层流火焰面模型)---扩散燃烧反应进度方法(Zimont模型)---预混燃烧混合物分数和反应进度方法的结合---部分预混燃烧2.2.1 有限速率模型化学反应过程一般采用总包机理(即简化化学反应,如单步反应)进行描述。

求解积分的输运方程,得到每种组分的时均质量分数值,如下:-----(1)其中组分j的反应源项为所有反应K个反应中,组分j的净生成速率:-----(2)-----(3)计算所需参数包括:1、组分及其热力学参数值;2、反应及其速率常数值。

有限速率模型的有缺点:优点:适用于预混、部分预混和扩散燃烧,简单直观;缺点:当混合时间尺度和反应时间尺度相当时缺乏真实性,难以解决化学反应与湍流的耦合问题,难以预测反应的中间组分,模型常数具有不确定性。

fluent中的heat release rate-概述说明以及解释

fluent中的heat release rate-概述说明以及解释1.引言1.1 概述热释放速率在燃烧领域中扮演着至关重要的角色,它是描述燃烧过程中能量释放速率的重要参数。

热释放速率的准确模拟可以帮助我们更好地理解燃烧现象,并优化工程设计。

Fluent是一款流体力学仿真软件,可以用来模拟各种流体现象,包括燃烧过程。

本文将重点探讨在Fluent中如何模拟热释放速率,以及其在燃烧领域中的应用和意义。

通过深入研究和分析,我们可以更好地利用Fluent软件进行燃烧仿真,并为工程实践提供更好的支持和指导。

1.2文章结构1.2 文章结构本文分为引言、正文和结论三部分。

在引言部分,首先对文章的主题进行了概述,介绍了研究的背景和意义。

接着对文章的结构进行了概述,简要说明了各部分的内容和逻辑关系。

最后阐明了本文研究的目的,指明了对Fluent中的heat release rate进行深入探讨的意义。

正文部分主要分为三个小节。

首先介绍了Fluent软件的基本情况,包括其特点、应用领域和优势。

然后重点讨论了燃烧模拟中的heat release rate的重要性,分析了其在燃烧过程中的作用和意义。

最后详细介绍了在Fluent中进行heat release rate模拟的方法和步骤,包括模型选择、边界条件设定和求解器设置等方面。

结论部分对全文进行了总结,强调了对Fluent中heat release rate 研究的重要性和必要性。

同时展望了未来在该领域的研究方向和发展前景。

最后,通过对全文的回顾和思考,对本文的研究成果进行了总结,并提出了对读者的建议和思考。

1.3 目的本文旨在探讨在使用Fluent软件进行热释放速率模拟时的方法和技巧。

通过深入分析Fluent中的热释放速率模拟方法,我们可以更好地了解热释放速率在燃烧模拟中的重要性和应用价值。

同时,本文旨在为研究人员和工程师提供一些有用的指导和建议,以便他们在实际工程项目中更好地应用Fluent软件进行热释放速率模拟。

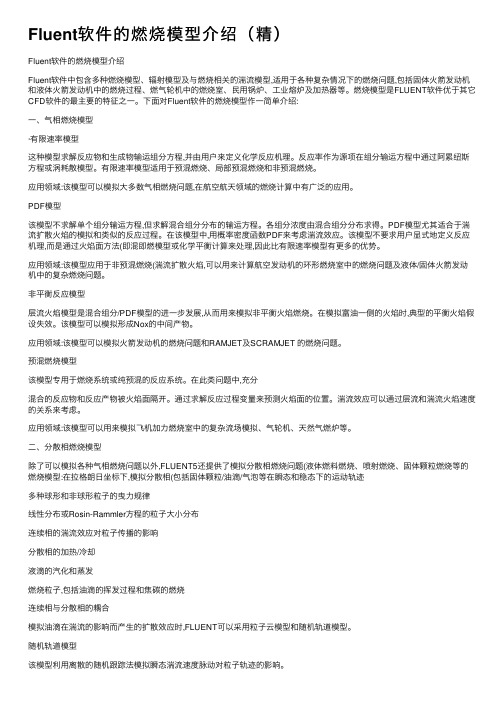

Fluent软件的燃烧模型介绍(精)

Fluent软件的燃烧模型介绍(精)Fluent软件的燃烧模型介绍Fluent软件中包含多种燃烧模型、辐射模型及与燃烧相关的湍流模型,适⽤于各种复杂情况下的燃烧问题,包括固体⽕箭发动机和液体⽕箭发动机中的燃烧过程、燃⽓轮机中的燃烧室、民⽤锅炉、⼯业熔炉及加热器等。

燃烧模型是FLUENT软件优于其它CFD软件的最主要的特征之⼀。

下⾯对Fluent软件的燃烧模型作⼀简单介绍:⼀、⽓相燃烧模型·有限速率模型这种模型求解反应物和⽣成物输运组分⽅程,并由⽤户来定义化学反应机理。

反应率作为源项在组分输运⽅程中通过阿累纽斯⽅程或涡耗散模型。

有限速率模型适⽤于预混燃烧、局部预混燃烧和⾮预混燃烧。

应⽤领域:该模型可以模拟⼤多数⽓相燃烧问题,在航空航天领域的燃烧计算中有⼴泛的应⽤。

PDF模型该模型不求解单个组分输运⽅程,但求解混合组分分布的输运⽅程。

各组分浓度由混合组分分布求得。

PDF模型尤其适合于湍流扩散⽕焰的模拟和类似的反应过程。

在该模型中,⽤概率密度函数PDF来考虑湍流效应。

该模型不要求⽤户显式地定义反应机理,⽽是通过⽕焰⾯⽅法(即混即燃模型或化学平衡计算来处理,因此⽐有限速率模型有更多的优势。

应⽤领域:该模型应⽤于⾮预混燃烧(湍流扩散⽕焰,可以⽤来计算航空发动机的环形燃烧室中的燃烧问题及液体/固体⽕箭发动机中的复杂燃烧问题。

⾮平衡反应模型层流⽕焰模型是混合组分/PDF模型的进⼀步发展,从⽽⽤来模拟⾮平衡⽕焰燃烧。

在模拟富油⼀侧的⽕焰时,典型的平衡⽕焰假设失效。

该模型可以模拟形成Nox的中间产物。

应⽤领域:该模型可以模拟⽕箭发动机的燃烧问题和RAMJET及SCRAMJET 的燃烧问题。

预混燃烧模型该模型专⽤于燃烧系统或纯预混的反应系统。

在此类问题中,充分混合的反应物和反应产物被⽕焰⾯隔开。

通过求解反应过程变量来预测⽕焰⾯的位置。

湍流效应可以通过层流和湍流⽕焰速度的关系来考虑。

应⽤领域:该模型可以⽤来模拟飞机加⼒燃烧室中的复杂流场模拟、⽓轮机、天然⽓燃炉等。

FLUENT中的燃烧模拟

第六章,FLUENT中的燃烧模拟6.1 燃烧模拟的重要性●面向实际装置(如锅炉、内燃机、火箭发动机、火灾等)●面向实际现象(如点火、熄火、燃烧污染物生成等)6.2 FLUENT燃烧模拟方法概要●FLUENT可以模拟宽广范围内的燃烧(反应流)问题。

然而,需要注意的是:你必须保证你所使用的物理模型要适合你所研究的问题。

FLUENT在燃烧模拟中的应用可如下图所示:●气相燃烧模型一般的有限速率形式(Magnussen 模型)守恒标量的PDF模型(单或二组分混合物分数)层流火焰面模型(Laminar flamelet model)Zimont 模型●离散相模型煤燃烧与喷雾燃烧●热辐射模型DTRM, P-1, Rosseland 和Discrete Ordinates模型●污染物模型NO x 模型,烟(Soot)模型6.3 气相燃烧模型6.3.1 燃烧的化学动力学模拟实际中的燃烧过程是湍流和化学反应相互作用的结果,燃烧的化学反应速率是强非线性和强刚性的。

通常的化学反应机理包含了几十种组分和几百个基元反应,而且这些组分之间的反应时间尺度相差很大(10-9~102秒),因此在实际问题的求解过程中计算量和存储量极大,目前应用尚不现实。

在FLUENT 中,针对不同的燃烧现象,采用了不同的化学动力学处理手段,以减少计算成本,如下:● 有限速率燃烧模型——>预混、部分预混和扩散燃烧● 混合物分数方法(平衡化学的PDF 模型和非平衡化学的层流火焰面模型)——>扩散燃烧● 反应进度方法(Zimont 模型)——>预混燃烧● 混合物分数和反应进度方法的结合——>部分预混燃烧6.3.2一般的有限速率模型● 化学反应过程一般采用总包机理(即简化化学反应,如单步反应)进行描述 ● 求解组分的输运方程,得到每种组分的时均质量分数值,如下:6-1其中组分j 的反应源项为所有K 个反应中,组分j 的净生成速率:6-2 式中,反应k 中的组分j 的反应速率可按照Arrhenius 公式、混合(mixing )速率或 “eddy breakup” 速率的方法求解。

Fluent燃烧模型

Rosseland模型是最为简化的辐射模型,只能应用于大尺度辐射计算。其优点是速度最快,需要内存最少。

Discrete Ordinates (DO) Model

DO模型是所有四种模型是最为复杂的辐射模型,从小尺度到大尺度辐射计算都适用,且可计算非-灰度辐射和散射效应,但需要较大计算量。

三、污染模型

NOx模拟

Fluent软件提供了三种NOx形成的模型:Thermal NOx、Prompt NOx和Fuel NOx形成模型。从而可以模拟绝大多数情况下的NOx生成问题。

烟尘模型(Soot Model)

Fluent软件可以考虑单步和两步的烟尘生成问题。烟尘的燃烧由有限速率模型模拟,并考虑了烟尘对辐射吸收的影响。

应用领域:该模型应用于非预混燃烧(湍流扩散火焰),可以用来计算航空发动机的环形燃烧室中的燃烧问题及液体/固体火箭发动机中的复杂燃烧问题。

非平衡反应模型

层流火焰模型是混合组分/PDF模型的进一步发展,从而用来模拟非平衡火焰燃烧。在模拟富油一侧的火焰时,典型的平衡火焰假设失效。该模型可以模拟形成Nox的中间产物。

FLUENT软件的燃烧模型介绍

Fluent软件中包含多种燃烧模型、辐射模型及与燃烧相关的湍流模型,适用于各种复杂情况下的燃烧问题,包括固体火箭发动机和液体火箭发动机中的燃烧过程、燃气轮机中的燃烧室、民用锅炉、工业熔炉及加热器等。燃烧模型是FLUENT软件优于其它CFD软件的最主要的特征之一。下面对Fluent软件的燃烧模型作一简单介绍:

二、分散相燃烧模型

除了可以模拟各种气相燃烧问题以外,FLUENT5还提供了模拟分散相燃烧问题(液体燃料燃烧、喷射燃烧、固体颗粒燃烧等)的燃烧模型:

Fluent燃烧模型

除了可以模拟各种气相燃烧问题以外,FLUENT5还提供了模拟分散相燃烧问题(液体燃料燃烧、喷射燃烧、固体颗粒燃烧等)的燃烧模型:

在拉格朗日坐标下,模拟分散相(包括固体颗粒/油滴/气泡等)在瞬态和稳态下的运动轨迹

多种球形和非球形粒子的曳力规律

线性分布或Rosin-Rammler方程的粒子大小分布

三、污染模型

NOx模拟

Fluent软件提供了三种NOx形成的模型:Thermal NOx、Prompt NOx和Fuel NOx形成模型。从而可以模拟绝大多数情况下的NOx生成问题。

烟尘模型(Soot Model)

Fluent软件可以考虑单步和两步的烟尘生成问题。烟尘的燃烧由有限速率模型模拟,并考虑了烟尘对辐射吸收的影响。

连续相的湍流效应对粒子传播的影响

分散相的加热/冷却

液滴的汽化和蒸发

燃烧粒子,包括油滴的挥发过程和焦碳的燃烧

连续相与分散相的耦合

模拟油滴在湍流的影响而产生的扩散效应时,FLUENT可以采用粒子云模型和随机轨道模型。

随机轨道模型

该模型利用离散的随机跟踪法模拟瞬态湍流速度脉动对粒子轨迹的影响。

应用领域:该模型应用于非预混燃烧(湍流扩散火焰),可以用来计算航空发动机的环形燃烧室中的燃烧问题及液体/固体火箭发动机中的复杂燃烧问题。

非平衡反应模型

层流火焰模型是混合组分/PDF模型的进一步发展,从而用来模拟非平衡火焰燃烧。在模拟富油一侧的火焰时,典型的平衡火焰假设失效。该模型可以模拟形成Nox的中间产物。

纵上所述,我们可以看到,无论在模型数量上,还是在模型先进性上,FLUENT软件提供了远远优于其它商用CFD软件的燃烧模型。例如,在气相燃烧模型上,Star-CD仅仅提供了传统的有限速率模型和PDF模型,而缺乏在航空航天领域燃烧问题中应用最为重要的非平衡火焰模型和预混模型;在分散相模型上,与Star-CD相比,Fluent软件同样提供了更为丰富、更为先进的物理模型。

fluent燃烧简介

FLUENT燃烧简介FLUENT软件中包含多种燃烧模型、辐射模型及与燃烧相关的湍流模型,适用于各种复杂情况下的燃烧问题,包括固体火箭发动机和液体火箭发动机中的燃烧过程、燃气轮机中的燃烧室、民用锅炉、工业熔炉及加热器等。

1.1 FLUENT燃烧模拟方法概要燃烧模型是FLUENT软件优于其它CFD软件的最主要的特征之一。

FLUENT可以模拟宽广范围内的燃烧问题。

然而,需要注意的是:你必须保证你所使用的物理模型要适合你所研究的问题。

FLUENT在模拟燃烧中的应用可如下图所示:图 1 FLUENT模拟过程中所需的物理模型1.1.1 气相燃烧模型一般的有限速率形式(Magnussen模型)守恒标量的PDF模型(单或二组分混合分数)层流火焰面模型(Laminar flamelet model)Zimount 模型1.1.2 离散相模型煤燃烧与喷雾燃烧1.1.3 热辐射模型DTRM,P-1,Rosseland 和Discrete Ordinates 模型1.1.4 污染物模型NOx模型,烟(Smoot)模型2.1气相燃烧模型·在FLUENT中,针对不同的燃烧现象,采用了不同的化学动力学处理手段,以减少计算成本,如下:有限速率燃烧模型---预混、部分预混和扩散燃烧混合分数方法(平衡化学的PDF模型和非平衡化学的层流火焰面模型)---扩散燃烧反应进度方法(Zimont模型)---预混燃烧混合物分数和反应进度方法的结合---部分预混燃烧2.2.1 有限速率模型化学反应过程一般采用总包机理(即简化化学反应,如单步反应)进行描述。

求解积分的输运方程,得到每种组分的时均质量分数值,如下:-----(1)其中组分j的反应源项为所有反应K个反应中,组分j的净生成速率:-----(2)-----(3)计算所需参数包括:1、组分及其热力学参数值;2、反应及其速率常数值。

有限速率模型的有缺点:优点:适用于预混、部分预混和扩散燃烧,简单直观;缺点:当混合时间尺度和反应时间尺度相当时缺乏真实性,难以解决化学反应与湍流的耦合问题,难以预测反应的中间组分,模型常数具有不确定性。

fluent 教程 粉煤燃烧解读

击活二次流

(挥发份) (燃料流为碳核) Empirically defined Streams

绝热

化学平衡

组分的选择:

Setup-species

13组分

13 species: C, C(s), CH4, CO, CO2, H, H2, H2O, N, N2, O, O2, and OH.

给定煤燃料组分

Setup-species-composition 燃料:

Element C H O Mass (89.3 - 69.6) 5.0 3.4 2.3 30.4 Wt % 0.65 0.16 0.11 0.08 Moles 5.4 16 0.7 0.6 22.7 Mole Fraction 0.24 0.70 0.03 0.03

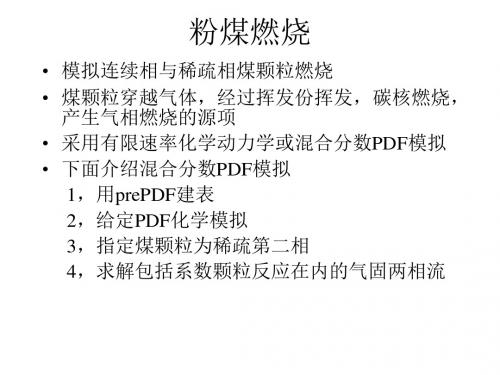

粉煤燃烧

• 模拟连续相与稀疏相煤颗粒燃烧 • 煤颗粒穿越气体,经过挥发份挥发,碳核燃烧, 产生气相燃烧的源项 • 采用有限速率化学动力学或混合分数PDF模拟 • 下面介绍混合分数PDF模拟 1,用prePDF建表 2,给定PDF化学模拟 3,指定煤颗粒为稀疏第二相 4,求解包括系数颗粒反应在内的气固两相流

Define-Injections

Group injection Number of particles streams: 10 Particle type: droplet Material: n-pentane-liquid Diameter distribution: linear Evaporating species: C5H12

Materials: Discrete Phase

Thermal Conductivity Latent Heat Vaporization Temperature Boiling Point Volatile Component Fraction (%) Binary Diffusivity Saturation Vapor Pressure Heat of Pyrolysis

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2005 Fluent 中国用户大会论文集采用FLUENT软件研究旋流煤粉燃烧器燃烧特性由长福(清华大学热能工程系,北京 100084)摘要:本文FLUENT软件研究了实际电站锅炉单个双调风旋流燃烧器附近区域的煤粉燃烧过程。

并分别研究了内二次风旋流强度,外二次风风率,一次风风率和三次风风率等因素对燃烧性能的影响。

各工况计算结果表明,总体上在燃烧器出口处形成了高温区和高煤粉浓度区,燃烧器出口一定距离后的炉内温度呈逐渐上升趋势,炉膛温度分布均匀。

中心高温区出现迟的工况,后期分级燃烧充分。

表明该燃烧器具有高效稳燃和变工况运行稳定的性能。

关键词:旋流燃烧器;数值计算;燃烧性能引 言当前国内使用的电站锅炉,80%是四角切圆煤粉燃烧锅炉,不到10%采用旋流燃烧锅炉[1]。

和四角切圆煤粉锅炉相比,旋流燃烧器锅炉是一种新型的锅炉,结构复杂得多。

已有较多学者采用数值模拟方法研究旋流燃烧器燃烧性能的例子[1-4],这些例子的计算结果都详细预报了由于测量困难而不能充分获得的炉膛内部的温度场,速度场,燃烧产物各组分的浓度分布和污染物的分布,其中文献[2]和[3]还与实验数据比较,比较结果表明,模拟结果与锅炉热态试验数据吻合情况较好,为数值模拟的更广应用提供了依据。

简图如图1燃烧器中心通一股直流的三次风,风量较小。

针对该燃烧器的结构,本文研究了内二次风的旋流强度,二次风的配比,一次风和中心风的风率对燃烧性能的影响。

作者:由长福(1969),男(汉族),黑龙江,副教授,博士,清华大学热能工程系1 计算方法1.1 计算对象和网格生成计算域为单个旋流燃烧器附近的区域,大致为两个燃烧器之间的水冷壁和炉膛。

根据旋流燃烧器出口附近的流场特性,采用二维轴对称结构模拟该区域。

在计算区域的出口采用了倾斜一定角度的斜面以避免由于回流产生的压力计算不准确。

由于要计算旋转流动,为了得到较好的收敛结果,对燃烧器喉部壁面附近、水冷壁附近进行了网格细分。

计算区域和网格划分采用GAMBIT 生成,如图2所示。

1.2 数学模型和边界条件使用FLUENT 为计算平台。

气相湍流模型采用的是可实现κ-ε模型(Realizable κ-ε模型[1])。

Realizable κ-ε模型能较好地模拟旋流的原因是湍流粘性系数μT 和ε方程考虑了角变形率即旋涡流动的影响[5]。

采用了混合分数概率密度函数(PDF)模型模拟煤粉燃烧。

煤粉挥发份的释放采用了单倍速率模型;煤粉颗粒的跟踪采用随机轨道模型;辐射模型采用P1模型。

煤粉颗粒以surface 方式从一次风口喷入炉膛,速度与一次风同。

煤粉颗粒的粒径范围为70~200μm ,取10组不同粒径的煤粉颗粒,粒径分布满足Rosin-Rammler 分布公式。

各次风口的速度边界条件采用方便定义旋转速度的Components 方式。

水冷壁热边界条件定水冷壁面温度为5500C 。

计算域的上边界采用壁面应力为零的壁面边界条件,热边界条件热流为零。

出口采用表压力为0的压力边界条件。

1.3工况设计和煤质特性分别计算各影响因素的不同工况来考察燃烧器变工况运行的性能,进而得到较优的燃烧工况,各计算工况见表1。

计算所用的富兴煤是低硫高热值的烟煤,燃煤的工业分析和元素分析的干燥无灰基数据见表2,干燥无灰基数据将用于PDF 模型的计算。

图2 燃烧器出口计算域及网格划分表1、影响因素计算工况Case1 Case2 Case3 Case4 内二次风旋流强度Ω0.5 1.0 1.45 1.85内二次风风率30%, 外二次风风率57%, 一次风率10%, 三次风率3%外二次风风率(%)52.2 57 65.3 69.6内二次风旋流强度Ω=1.45, 一次风率10%, 三次风率3%一次风风率(%)10 16 20内二次风Ω=1.45, 内二次风风率30%, 外二次风风率57%, 三次风率3%三次风风率(%) 1 2 3 4 内二次风Ω=1.45, 内二次风风率30%, 外二次风风率57%, 一次风率10%表2 煤质工业分析和元素分析干燥无灰基数据V daf % C daf%H daf%O daf%N daf%S daf Q net.daf% MJ/kg30.4 82.633 4.716 10.598 1.383 0.669 31.8562 计算结果分析2.1 旋流燃烧器燃烧性能总体分析图3给出了燃烧器出口区域和炉膛温度,碳浓度和氧气浓度的计算结果,计算工况为内二次风率30%,内二次风旋流强度1.0,外二次风率57%,一次风率1%,三次风率2%。

从图a中可以看出,燃烧器出口有一局部高温区,该高温区起始于燃烧器一次风出口与二次风出口交汇处,随后径向向外扩展,这是由于受到内二次风旋转速度的影响。

该高温区温度高达16000C。

从图b中可以看出,在该高温区也是高煤粉浓度区,同时从图c中看出,氧气在该区域消耗迅速。

可以得出在燃烧器一二次风口交汇区域形成了高温,高煤粉浓度和高氧浓度的三高区。

随着射流向外发展,外二次风迅速补充进燃气,从图b中也可以看出碳浓度在三高区后的区域内浓度也很高,使得分级燃烧继续进行,炉膛温度呈逐逐渐上升趋势,最高温度达到17500C,且分布较为均匀。

从图b中可以看出,水冷壁附近碳浓度很低,几乎没有煤粉颗粒进入该区域。

图c中水冷壁附近呈氧化性气氛,提高了灰分的熔化温度。

这说明该旋流燃烧器能减轻结渣问题。

a 温度场分布(K)b 碳浓度分布c 氧气浓度分布图3. 燃烧器出口区域和炉膛温度、碳浓度和氧气浓度分布图2.2 内二次风旋流强度对燃烧性能的影响对双调风旋流燃烧器冷态流场影响因素的研究表明,内二次风旋流强度的大小对回流区的大小和回流量有重要影响。

旋流强度大能卷吸的回流量多,形成的回流区的长度和宽度也大[6.7]。

图4给出了内二次风旋流强度对炉膛轴线处温度场、碳浓度和氧浓度分布的影响。

图中x 表示中心轴线上的坐标,D 表示燃烧器出口直径。

从图a 中可以看出,随着内二次风旋流强度的增大,中心高温回流区的出现提早。

这是因为内二次风旋流强度大,能够回流更多的高温烟气,煤粉气流能被更快的加热到着火温度,从而提前燃烧,产生高温区。

但是燃气射流充分发展后,旋流强度小的工况最终的炉膛温度最高,内二次风旋流强度0.5时最终的炉膛温度比旋流强度为1.85时高500C ,这说明内二次风旋流强度小时后期分级燃烧充分,但是前期燃烧有所削弱。

同时从图a 中还可以看到,任意一工况,达到炉内最终温度的位置是一致的,这表明内二次风旋流强度小时从低温区过渡到中心高温区的时间短,能迅速达到炉内最高温度。

从图b 的碳浓度和图c 的氧气浓度分布看,碳浓度和氧气浓度的高低与中心高温区出现的早晚对应。

内二次风旋流强度为1.85和1.45的工况,前期燃烧剧烈,煤粉浓度基本聚集于轴线温度迅速上升的区域,此区域外煤粉浓度稀少。

内二次风旋流强度小的工况,碳浓度在中心高温区外在轴向方向仍有较大宽度的分布,分级燃烧充分,氧气消耗充分。

2.3 外二次风风率对燃烧性能的影响通过对冷态流场的研究,直流外二次风风率的大小影响一次风和旋流内二次风的前期混和 [8]。

图5给出了外二次风风率对炉膛轴线温度场、碳浓度和氧浓度分布的影响。

从图a 中可以看出随着外二次风风率的增大,中心高温回流区的出现推迟,这是因为外二次风风率增大,外二次风轴向速度增大,则外二次风旋流强度减小,同时影响内二次风旋流强度,综合旋流强度亦减小,根据3.2的分析,中心高温区的出现将推迟。

但外二次风风率低时炉内最终温度比风率高时要高,外二次风风率52.2%时比69.6%时约高700C 。

这可能是因为外二次风风率大时,煤粉颗粒被迅速吹到炉膛深部,在炉内停留时间短,未充分燃烧所致。

2.4 一次风风率对燃烧性能的影响煤粉空气混合物中的一次风风率大小对煤粉着火热有重要影响,从而会影响着火快慢。

图6给出了一次风风率对燃烧器区域及炉膛轴线温度场、碳浓度和氧浓度分布的影响。

从图a 中可以看出,随着一次风风率的增加,中心高温区的出现提前。

一次风风率为10%时,一次风风量较低,煤粉着火燃烧初期得不到足够的氧气,化学反应速度减慢,未能放出足够热量使得迅速出现中心高温区。

一次风风率20%的工况,后期燃烧不如一次风风率为10%的工况充分,炉膛最终温度不如一次风率为10%的高,这表明一次风风率为20%的工况一次风风量有过剩。

Te m p e r a t u r e (K )x/D0.0000.0010.0020.0030.004M a s s f r a c t i o n o f C (s )x/Da 对温度场的影响b 对碳浓度分布的影响0.000.050.100.150.200.25M a s s f r a c t i o n o f O 2x/Dc 对氧气浓度分布的影响图4. 内二次风旋流强度对轴线温度场、碳浓度场和氧气浓度场分布图T em p e r a t u r e (K )x/DM a s s f r a c t i o n o f C (s )x/Da 对温度场的影响b 对碳浓度分布的影响0.000.050.100.150.200.25M a s s f r a c t i o n o f O 2x/Dc 对氧气浓度分布的影响图5. 外二次风风率对轴线温度场、碳浓度场和氧气浓度场分布图2.5三次风风率对燃烧性能的影响三次风风速的大小回流区的结构有重要影响。

图7给出了三次风风率对燃烧器区域及炉膛轴线温度场、碳浓度和氧浓度分布的影响。

从图a 中可以看出,随着三次风率的提高,中心高温区的出现推迟。

这是因为三次风率高,三次风风速大,射流刚性强,推迟回流区的形成和高温烟气的回流所以煤粉燃烧推后。

三次风风率为4%时,炉膛区域温度最高。

从图c 中可以看出,该工况时,氧气浓度在炉膛区域渐进降低,分级燃烧效果明显。

三次风风率的影响有和前面影响因素一样的结论,中心高温区出现迟的工况达到炉膛最终温度高,速度快。

T e m pe r a t u r e (K )x/DM a s s f r a c t i o n o f C (s )x/Da 对温度场的影响b 对碳浓度分布的影响0.000.050.100.150.200.25M a s s fr a c t i o n o f O 2x/Dc 对氧气浓度分布的影响图6. 一次风风率对轴线温度场、碳浓度场和氧气浓度场分布图T e m p e r a t u r e (K )x/DM a s s f r a c t i o n o f C (s )x/Da 对温度场的影响b 对碳浓度分布的影响0.000.050.100.150.200.25M a s s f r a c t i o n o f O 2x/Dc 对氧气浓度分布的影响图7. 三次风风率对轴线温度场、碳浓度场和氧气浓度场分布图结束语本文通过对新型双调风旋流燃烧器单个燃烧器附近的炉膛区域的煤粉燃烧过程进行数值计算,研究了该燃烧器的燃烧性能,并考察了内二次风旋流强度,外二次风,一次风和三次风风率对燃烧器燃烧性能的影响,得出了这些影响因素的一些基本规律。