旋流式燃烧器工作原理

旋流及w火焰煤粉燃烧技术_概述及解释说明

旋流及w火焰煤粉燃烧技术概述及解释说明1. 引言1.1 概述旋流及火焰煤粉燃烧技术作为一种先进的能源利用方式,在工业生产和能源行业中扮演着重要角色。

该技术通过优化燃烧过程,实现了对煤粉的高效利用,提高了能源利用效率,降低了环境污染。

本文将对旋流及火焰煤粉燃烧技术的概念、原理及应用进行详细阐述,并分析其在能源行业和工业生产中的主要应用领域和优势。

1.2 文章结构本文共分为五个部分。

引言部分介绍了旋流及火焰煤粉燃烧技术的背景与意义,并概括了文章整体结构。

第二部分对旋流及火焰煤粉燃烧技术进行综述,包括旋流燃烧技术和火焰煤粉燃烧技术的简介。

第三部分详细解释了这两种技术的原理。

第四部分分析了它们在能源行业和工业生产中的主要应用领域和优势。

最后的结论部分对本文进行总结,并展望了旋流及火焰煤粉燃烧技术的发展前景。

1.3 目的本文旨在系统地介绍旋流及火焰煤粉燃烧技术,解释其原理,并探讨其在能源行业和工业生产中的应用领域和优势。

通过分析这些信息,我们可以更好地认识到这两种技术对于提高能源利用效率和降低环境污染的重要性,以及它们在不同领域中的应用潜力。

这将有助于推动这些技术的进一步发展与应用,促进能源可持续发展和工业生产的可持续性。

2. 旋流及火焰煤粉燃烧技术概述2.1 旋流燃烧技术简介旋流燃烧技术是一种高效的煤粉燃烧方式,通过将进入锅炉内的空气和煤粉快速旋转并混合,形成一个稳定、均匀且强大的旋涡。

这种旋涡可以有效地使空气和煤粉充分混合,提高了其燃烧效率和传热效果。

同时,旋流还有助于防止锅炉内部温度不均匀和结焦等问题的发生,提高了锅炉的稳定性和可靠性。

2.2 火焰煤粉燃烧技术简介火焰煤粉燃烧技术是一种将细粒度的颗粒质料进行完全氧化的高效方法。

在该技术下,通过喷射空气或者其他氧化剂进入反应室,在高温下使得颗粒质料迅速着火并产生火焰。

这种过程中释放出来的能量被用来加强反应,并且通过适当的调节机制可以使燃烧反应达到最佳状态。

旋流器作用及工作原理

旋流器作用及工作原理旋流器是一种常见的工业设备,广泛应用于化工、冶金、环保、食品等行业。

它的主要作用是通过旋转运动将流体分离成不同密度或粒径的组分,从而实现固液或液液的分离。

旋流器的工作原理涉及流体力学、旋转运动和离心力等方面的知识,下面将从这些方面详细介绍旋流器的作用和工作原理。

一、旋流器的作用1. 分离固液旋流器通过高速旋转将流体产生离心力,使得固体颗粒沿着离心力的方向移动,从而实现固体颗粒和液体的分离。

这种机理主要适用于粒径较大的固液混合物,能够有效地实现固液分离,例如在污水处理、煤矿洗选等领域得到广泛应用。

2. 分离液液当两种密度不同的液体混合在一起时,旋流器可以利用其旋转及离心力的作用,使得密度较大的液体靠近旋流器的内壁,密度较小的液体则位于内部,从而实现两种液体的分离。

这种机理主要适用于石油、化工等行业中的液液分离过程。

3. 分级分选在一些颗粒物料的生产过程中,旋流器还可以通过调节旋流器的结构和操作参数,使得物料根据密度或粒度的不同分级分选,实现不同物料的分离和提纯。

二、旋流器的工作原理1. 流体力学原理在旋流器内部,流体首先进入旋流器的入口,随后会在旋流器内形成高速旋转的涡流。

这一过程通过旋转强制流体产生离心力,使得流体中的固体颗粒或者不同密度的液体产生分离。

2. 旋转运动旋流器内部通常设置有旋流器锥形底部的中心芯、入口管和旋流室等部分,以实现流体受到旋转影响而沿着不同的轨道进行分离。

3. 离心力通过旋流器的高速旋转,产生的离心力会使得固体颗粒或不同密度的液体受到向外的分离力,从而实现固液或液液的分离。

离心力的大小与旋流器的结构、旋转速度以及流体密度等因素有关。

三、旋流器的应用领域1. 石油和天然气行业在石油和天然气的开采和加工过程中,旋流器常用于沉降、分级分选和液液分离,例如用于天然气中的液液分离、油水分离等。

2. 化工行业在化工工艺中,旋流器可用于液液分离、固液分离、分级分选等工艺过程,例如在某些催化剂的提取和再生过程中有广泛应用。

旋流燃烧器技术讲座

MB LNASB燃烧器射流流场特点

气流分布

旋转射流流场可以用轴向速度wx、切向速度wt、 径向速wr及静压P等参数进行描述。进一步的 参数为气流湍流强度K1和K2 K1和K2表征的是气流微团的脉动情况。K1和K2 值越大,各股风的混合以及回流烟气与燃料的 混合就越好。

w' 2 K1 w

w' 2 K2 w0

w——某截面处的平均速度(m/s);

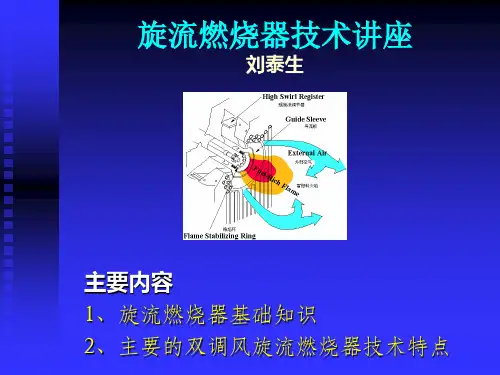

OFA燃烧器位置

布置在煤粉燃烧 器上面; 补充煤粉燃尽所 需的空气; OFA燃烧器下供 应的空气量为总 空气量的80%左 右; 强化后期混合

燃尽区

燃尽风(OFA) NOx 还原区

煤粉燃烧器

Mitsui Babcock(MB) 的LNASB型燃烧器

大同600MW前后墙对冲燃烧锅炉采用

主要的双调风旋流燃烧器技术特点

煤粉浓淡燃烧技术和空气分级燃烧—降低燃烧 污染物NO的排放量和改进着火性能 一次风管道中采用一定的气固分离机构,实现 煤粉浓缩 采用内、外二次风(亦称为二次风和三次风) 布置,控制燃烧过程中氧气的供应 设有OFA(Over Fire Air)燃烧器

煤粉浓淡燃烧技术

回流区(续)

中心回流率R :轴向截面上回流量的总 和与一次风质量流量之比 与回流区有关的参数主要还有回流区长 度L和回流区最大宽度Bmax等

射流扩展角

射流边界一般用某截面轴向速度wx沿着 径向衰减为该截面最大轴向速度wx-max的 10%处与轴线的夹角来定义。大小合理 的射流扩展角是有效防止火焰贴壁,稳 燃的必要条件。

可调轴向叶轮

调节气流旋转强度 叶轮在最前位臵时,气流全部流经叶轮,旋流强度达到最大; 叶轮后移时,在叶轮外环和锥套间形成一锥状的环形通道, 部分气流直接从此流过,不旋转,使总的气流旋转强度降低。

高效中心给粉旋流煤粉燃烧技术

高效中心给粉旋流煤粉燃烧技术随着对环境保护要求的不断提高,煤炭燃烧技术也在不断创新和改进。

高效中心给粉旋流煤粉燃烧技术作为一种新兴的燃烧技术,在煤改气方面具有重要的意义。

本文将对高效中心给粉旋流煤粉燃烧技术进行详细介绍。

高效中心给粉旋流煤粉燃烧技术是一种高效的燃烧方式,其核心思想是通过旋流燃烧方式实现煤粉的完全燃烧,提高燃烧效率和减少燃烧产物的排放。

该技术的基本原理是将煤粉与空气进行混合,并在旋流燃烧器中形成旋流,使煤粉与空气充分混合和燃烧,从而达到高效燃烧的目的。

高效中心给粉旋流煤粉燃烧技术具有以下几个特点。

首先,该技术能够实现煤粉的完全燃烧,减少煤粉的燃烧残渣,提高燃烧效率。

其次,通过旋流燃烧器的设计和优化,可以实现煤粉和空气的充分混合,使燃烧更加均匀和稳定。

此外,该技术还可以有效地控制燃烧过程中产生的氮氧化物和二氧化硫等污染物的排放,具有较好的环保性能。

高效中心给粉旋流煤粉燃烧技术的应用范围非常广泛。

首先,在工业领域,该技术可以应用于锅炉、热风炉等燃烧设备中,提高燃烧效率和能源利用率。

其次,在电力行业,该技术可以应用于火电厂的燃烧系统中,提高发电效率和减少污染物排放。

此外,该技术还可以应用于煤改气项目中,将煤炭转化为天然气,实现能源的清洁利用。

高效中心给粉旋流煤粉燃烧技术在实际应用中取得了显著的效果。

通过对燃烧过程的优化和控制,可以实现煤粉的高效燃烧,提高能源利用率。

与传统的燃烧方式相比,该技术具有更高的燃烧效率和更低的污染物排放。

同时,该技术的应用还可以降低能源消耗,减少对煤炭等化石能源的需求,具有重要的经济和环境效益。

在未来的发展中,高效中心给粉旋流煤粉燃烧技术还有进一步的改进和创新空间。

首先,可以通过对旋流燃烧器的结构和参数进行优化,提高燃烧效率和稳定性。

其次,可以进一步研究和应用先进的燃烧控制技术,实现煤粉燃烧过程的精细化控制。

此外,还可以结合其他清洁能源技术,如燃料电池和太阳能等,实现多能源的综合利用。

旋流燃烧器介绍

HT-NR3型旋流燃烧器介绍一、作用及特点:1、向炉内输送燃料和空气;2、组织燃料和空气及时、充分的混合;3、送入炉内的煤粉气流能迅速、稳定的着火,迅速、完全的燃尽;4、供应合理的二次风,使它与—次风能及时良好地混合,确保较高的燃烧效率;5、火焰在炉膛的充满程度较好,且不会冲墙贴壁,避免结渣;6、有较好的燃料适应性和负荷调节范围;7、流动阻力较小;8、能降低NOx的生成。

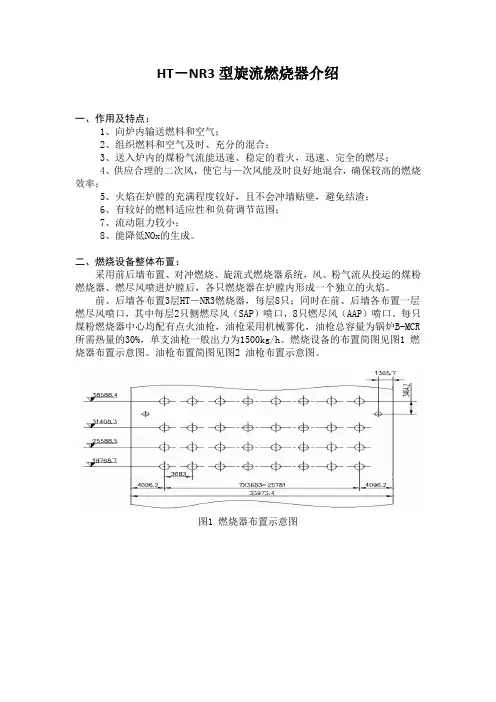

二、燃烧设备整体布置:采用前后墙布置、对冲燃烧、旋流式燃烧器系统,风、粉气流从投运的煤粉燃烧器、燃尽风喷进炉膛后,各只燃烧器在炉膛内形成一个独立的火焰。

前、后墙各布置3层HT-NR3燃烧器,每层8只;同时在前、后墙各布置一层燃尽风喷口,其中每层2只侧燃尽风(SAP)喷口,8只燃尽风(AAP)喷口。

每只煤粉燃烧器中心均配有点火油枪,油枪采用机械雾化,油枪总容量为锅炉B-MCR 所需热量的30%,单支油枪一般出力为1500kg/h。

燃烧设备的布置简图见图1 燃烧器布置示意图。

油枪布置简图见图2 油枪布置示意图。

图1 燃烧器布置示意图图2 油枪布置示意图每台磨煤机带 1 层中的 8 只燃烧器。

燃烧器层间距为 5.8198m,燃烧器列间距为 3.683m,上层燃烧器中心线距屏底距离约为 22.3m,下层燃烧器中心线距冷灰斗拐点距离约为 3.381m。

最外侧燃烧器中心线与侧墙距离为 4.0962m,燃尽风距最上层燃烧器中心线距离为7.1501m。

燃烧器配风分为一次风、内二次风和外二次风,分别通过一次风管,燃烧器内同心的内二次风、外二次风环形通道在燃烧的不同阶段分别送入炉膛。

其中内二次风为直流,外二次风为旋流。

三、燃烧器的结构1、煤粉燃烧器的结构煤粉燃烧器主要由一次风弯头、煤粉浓缩器、燃烧器喷嘴、稳焰环、内二次风装置、外二次风装置(含调风器、执行器)及燃烧器壳体等零部件组成。

(图3“燃烧器结构示意图”,图4“现场安装好后的燃烧器喉口部位”)。

直流燃烧器与旋流燃烧器常见故障分析与处理

直流燃烧器与旋流燃烧器常见故障分析与处理直流燃烧器的形状窄长,布置在炉膛四角,托电一期锅炉为直流燃烧器由六组燃烧器喷出的气流在炉膛中心形成一个切圆。

直流燃烧器喷出的一、二次风都是不旋转的直射气流,喷口都是狭长形。

旋流燃烧器是利用其能使气流产生旋转的导向结构,使出口气流成为旋转射流,托电二期锅炉为轴向叶轮式旋流燃烧器,前后三层对冲燃烧。

燃烧器有一根中心管,管中可插油枪。

中心管外是一次风环通道,最外圈是二次风环形通道。

这种燃烧器对锅炉负荷变化的适应性好,并能适应不同性质的燃料的燃烧要求,且其结构尺寸较小,对大容量锅炉的设计布置位置较为方便。

故障现象:(1)炉膛燃烧吊焦。

(2)燃烧器入口插板门漏粉。

(3)燃烧器出口浓向分流板磨损严重。

(4)燃烧器外壳有裂纹。

原因分析:(1)没有按设计煤种供应燃料,造成燃料中灰分的ST温度过低,炉膛热负荷过高,炉膛出口烟道截面太小,喷燃器调整不当,炉膛门孔关闭不严,墙式吹灰器失灵,炉膛出口受热面管排不平整,造成受热面结焦。

(2)火焰中心偏向#1角,阻塞了喷口面积,使#1角阻力增大,发生结渣。

(3)插板门安装不合适。

法兰连接螺栓松动。

(4)一次风流速过高。

(5)燃烧器材料与设计不符。

处理方法:(1)严格按照设计煤种要求合理配煤。

适当调整喷燃器摆动角度。

加强炉膛吹灰,经常检查使炉膛各门孔关闭严密。

修后炉膛出口受热面管排平整。

(2)检查#1角燃烧器角度是否与其它三个角一致。

(3)运行中测量各台磨风速,调整到合适的流量。

(4)利用临修、小修传动燃烧器入口二次风各挡板门是否开度一致。

(5)利用临修、小修重新调整插板门安装位置并对法兰连接螺栓重新进行热紧。

(6)利用临修、小修重新更换浓向分流板。

(5)用补焊钢板的方法对有裂纹的燃烧器外壳进行加固。

防范措施:(1)加强点检,发现问题及时分析并做响应的调整。

(2)利用停炉仔细检查燃烧器四周及内部,发现问题及时处理。

(3)检查磨煤机出口分离器调节挡板是否有损坏的。

旋流燃烧器介绍

HT-NR3型旋流燃烧器介绍一、作用及特点:1、向炉内输送燃料和空气;2、组织燃料和空气及时、充分的混合;3、送入炉内的煤粉气流能迅速、稳定的着火,迅速、完全的燃尽;4、供应合理的二次风,使它与—次风能及时良好地混合,确保较高的燃烧效率;5、火焰在炉膛的充满程度较好,且不会冲墙贴壁,避免结渣;6、有较好的燃料适应性和负荷调节范围;7、流动阻力较小;8、能降低NOx的生成。

二、燃烧设备整体布置:采用前后墙布置、对冲燃烧、旋流式燃烧器系统,风、粉气流从投运的煤粉燃烧器、燃尽风喷进炉膛后,各只燃烧器在炉膛内形成一个独立的火焰。

前、后墙各布置3层HT-NR3燃烧器,每层8只;同时在前、后墙各布置一层燃尽风喷口,其中每层2只侧燃尽风(SAP)喷口,8只燃尽风(AAP)喷口。

每只煤粉燃烧器中心均配有点火油枪,油枪采用机械雾化,油枪总容量为锅炉B-MCR 所需热量的30%,单支油枪一般出力为1500kg/h。

燃烧设备的布置简图见图1 燃烧器布置示意图。

油枪布置简图见图2 油枪布置示意图。

图1 燃烧器布置示意图图2 油枪布置示意图每台磨煤机带 1 层中的 8 只燃烧器。

燃烧器层间距为 5.8198m,燃烧器列间距为 3.683m,上层燃烧器中心线距屏底距离约为 22.3m,下层燃烧器中心线距冷灰斗拐点距离约为 3.381m。

最外侧燃烧器中心线与侧墙距离为 4.0962m,燃尽风距最上层燃烧器中心线距离为7.1501m。

燃烧器配风分为一次风、内二次风和外二次风,分别通过一次风管,燃烧器内同心的内二次风、外二次风环形通道在燃烧的不同阶段分别送入炉膛。

其中内二次风为直流,外二次风为旋流。

三、燃烧器的结构1、煤粉燃烧器的结构煤粉燃烧器主要由一次风弯头、煤粉浓缩器、燃烧器喷嘴、稳焰环、内二次风装置、外二次风装置(含调风器、执行器)及燃烧器壳体等零部件组成。

(图3“燃烧器结构示意图”,图4“现场安装好后的燃烧器喉口部位”)。

旋流燃烧器工作原理

旋流燃烧器工作原理

旋流燃烧器是一种喷嘴结构特殊的燃烧器,其工作原理基于旋流现象和快速混合燃料与氧气。

旋流燃烧器内部包含一个中心喷嘴,燃料和氧气从该喷嘴内部喷射出来。

除喷嘴之外,还有一个圆形腔室与喷嘴相连接。

当燃料和氧气从喷嘴射出时,它们以高速进入腔室。

在腔室中,喷射的气流将会形成一个旋转的涡流。

由于喷射速度较高,涡流具有较大的动能,使燃料和氧气迅速混合,并形成一个稳定的燃烧区域。

在涡流中,由于旋流的强烈对流效果,燃料和氧气的混合程度大大提高,从而实现高效燃烧。

此外,涡流的形成还能增加燃烧区域的表面积,进一步提高燃烧效率。

另外,旋流燃烧器还具有良好的涡流稳定性。

当燃烧区域的湍流流向发生变化时,涡流可以自我调节并保持相对稳定的旋转状态,保证燃料和氧气的充分混合和燃烧。

总之,旋流燃烧器通过利用涡流的旋转和对流效应,实现燃料和氧气的高效混合和稳定燃烧,从而提高燃烧效率和能源利用率。

旋流煤粉燃烧器讲解

从燃烧器喷出的气流具有很高的切向速度和足够大的轴向速度, 早期湍动混合强烈。

轴向速度衰减较快,射程短,后期扰动弱。 旋流燃烧器适用于含挥发分较高的煤种。

七台河职业学院

1、旋流射流空气动力特性

七台河职业学院

旋流射流空气动力特性

旋流强度(n): 表征旋转程度 (气流旋转动量矩/轴向动量)。

n M pL

七台河职业学院

旋流燃烧器的布置

燃烧器前后墙或两侧墙布置 两面墙上燃烧器喷出的火炬在炉膛中 央互相撞击后,火焰大部分向炉膛上方 运动,炉内的火焰充满程度较好,扰动 性也较强 若对冲的两个燃烧器负荷不相同,则 炉内高温火焰将向一侧偏移,造成结渣

旋流燃烧器炉顶布置 只在采用W火焰燃烧技术的较矮的下炉 膛中才应用, 后面讲述

Flame Stabilizing

Guide sleeve Ring

旋流式燃烧器在民用燃气灶上的应用

中 图分 类 号 :U 9 . . T 967 5

文献 标 识码 : B

文章 编 号 :0 9 3 3 (0 2 0 —0 3 — 0 10 - 20 2 0 )3 0 0 2

燃气 混 合 物 自喷 嘴 高 速 喷射 后 , 引射 器 的 在

喉 口产 生 负压 , 入适 量 的 空气 , 行一 次空 气混 吸 进

和燃 烧 器 头部 内 的 分 配 腔 均 匀 地 流 向火 孔 , 部 大 分 燃 气—— 空气 混 合 物沿 着 主火 孔切 向导 流角 作 切 向旋 转 运 动 , 与 通 过 头部 外 檐 的 二 次 空 气 形 并

器 的 主要 区别 是 在 燃 烧 器 的头 部 , 火盖 火 孔 设 计

不 同。旋 流燃 烧 器 除 了燃烧 火 孔 中心线 与 火 盖水 平 面 的法 向夹 角 j外 , 有一 个 火孔 中 心 线 的投 3 还 影 与燃 烧 器 火 盖 平 面 半 径 间 的 切 向 夹 角 a 切 向 , 旋 转角 a 求 p必须 满 足一定 数值 , 角 与 I角 相 要 a 3 辅 相 承合 理配 合 才能 提 高热 效 率 , 外 , 种 灶具 另 两 火 孑 分 布的 最 大 直 径 “ ” 火 孔 口部 中 心 至 受 热 L D . 容 器底 部 的高 度 “ 等 技 术 参 数 的选 择 方 法 也 不 H” 尽相同。 燃 烧 器头 部 的 火孔 结构 对 燃烧 性 能起 着 关 键 性 作 用 。旋流 燃 烧 器 的火孔 具 有适 当的切 向导 流

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

二 次 风

内回流区

一、二次风 内回流区

外回流区

旋流式燃烧器工作原理: 旋流燃烧器由喷口组成,燃烧器中装有各种

型式的或热空气通过旋流器时发生旋转,从喷口射

出后形成旋转射流。利用旋转射流,能形成有

利于着火的高温烟气回流区,并使气流强烈混 合。

射出喷口在气流中心形成回流区,这个回流区叫 做内回流区。内回流区卷吸炉内的高温烟气来加 热煤粉气流,当煤粉气流拥有一定热量并达到着 一次风 与此同时,在旋转气流的外围也形成回流区,这 火温度后就开始着火,火焰从内回流区的内边缘 个回流区叫外回流区。外回流区也卷吸高温烟气 向外传播。 来加热空气和煤粉气流。由于二次风也形成气流, 二次风与一次风的混合比较强烈,使燃烧过程连 续进行,不断发展,直至燃尽。