端面车削循环课题九数控车

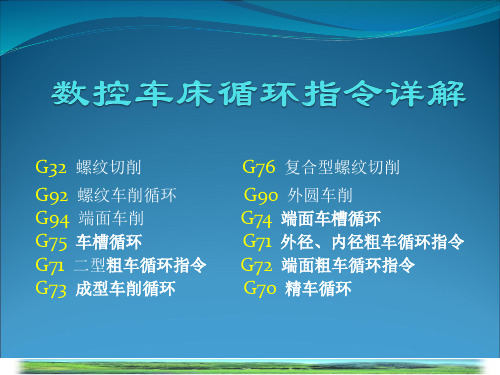

数控车床循环指令详解

(4)Q nf是指定精加工路线的最后一个程序段的段号; (5)U u是X方向上的精加工余量,直径值; (6)W w是Z方向上的精加工余量。 (7)粗车过程中从程序段号Pns~Qnf之间的任何F 只有G71指令中指定的F、S、T功能有效。

图16.6

G71有两种情况,也就是一型和二型。

一型:也就是沿X轴同一方向递增或递减。一型

工序3 精车加工 精车

G00 X150; Z150; N4; S300 M03 T0303; G00 X48 Z-64; G01 X2 F0.05; G00 X150; Z150; M05; M30;

工序4 切断 程序结束

地址 内容

说明

1851

X向间隙数值。数值为半径值。

1852

Z向间隙数值

3204 0/1 PAR设置0是为中括号[ ]。 设置1是为小括号( )

G32 螺纹切削

G92 螺纹车削循环 G94 端面车削 G75 车槽循环 G71 二型粗车循环指令 G73 成型车削循环

G76 复合型螺纹切削

G90 外圆车削 G74 端面车槽循环 G71 外径、内径粗车循环指令 G72 端面粗车循环指令 G70 精车循环

该指令用于车削等螺距直螺纹、锥螺纹。

格式:G32 X(U)__ Z(W)__ F__

格式:G92 X(U) Z(W) R F

XZ螺纹终点坐标,R表示螺纹起始点与终点在X 向的坐标增量值(半径值),圆柱螺纹切削R为0可 省略。一般外锥螺纹R为负值,内锥螺纹R为正值。

T0202 (螺纹刀) M3 S400 G0 X22 Z5 G92 X20 Z-15 R-0.625 I14 F2 X19.6 I14 X19.2 I14 X18.9 14 X18.75 14 X18.631 I14 X18.631 I14 (精车) G0 X100 Z100 M5 M30

重庆科创学院——G90与G94车削循环加工练习

1.外圆切削循环:G90 X(U) ____Z(W) ____R(I)____F 加工轨迹如图1-8-1所示。

图1-8-1外圆切削循环轨迹

X(U)、Z(W)为终点坐标值,R(I)为锥体的大小端半径差, 当起点坐标大于终点坐标时为正,反之为负。如图1-8-2所示。

a. U<0, W<0, R<0

b.U>0, W<0, R>0

3、参考程序(FANUC 0i-MATE-TC系统) O0800 G98 M03 S400 T0101 G00 X150. Z100. G00 X50. Z2. G94 X0 Z0 F60 G90 X43. Z-50.F150 I-1.62(GSK980T:R-1.62) G00 X150. Z100. M05 M30

图1-8-3端面切削循环轨迹

车大端面循环切削指令G94 指令格式:G94 X(U)___ Z(W) ___ F ___ 式中:X、Z取值为端面切削终点坐标值; U、W取值为端面切削终点相对循环起点的坐标分量。

车大锥型端面循环切削指令G94

指令格式:G94 X(U___Z(W)___ R___ F ___ 式中:X、Z取值为端面切削终点坐标值;

注意:此点的位置应该在循环轨迹以外!即车外圆时要大于加工

段毛坯直径,车内孔时要小于加工段内孔直径。 (4)G90切削外圆:用G01插补完成

注意:切削速度的控制要结合材料、刀具、加工要求因素。

(5)刀具回退:一般可用G00回到起刀点 (6)关停主轴,程序结束。

二、实践训练

1.实践内容:用G90与G94指令编程加工零件的端面、外圆和锥 面 2.加工要求: 先使用G94平端面,然后使用G90指令将前面使用的直径为 45的棒料调头装夹车外圆和锥面,要求每位学生X进1mm,Z进 50mm。 (1)输入程序 (2)对塑料棒进行对 刀。 (3)加工,并要求每 位学生记录加工后的 尺寸值。

数控g94端面循环编程实例

数控g94端面循环编程实例

1 G94端面循环编程实例

G94端面循环是数控加工中常用的一种循环加工方式。

G94端面循

环常用于复杂部件的切削加工,节省了毛坯的切削次数,提高了加工

精度及效率。

本文就来讲解一下G94端面循环编程的实例,以供广大

朋友参考。

2 G94端面循环编程指令

G94端面循环编程可以使用G93/G94/G95/G96四种模式中的任一种。

具体而言,编程中需要先确认进给方向,或者说克服的偏移方向,然

后再对端面进行循环加工,其中G94/G95两种模式比较常用,下面就

以G94模式为例,详细讲解一下G94端面循环的编程过程。

3 G94端面循环示例实现

1. 首先,进行G00定位,把刀尖定位到端面的退刀点,并启动速

度模式G94,它就能够实现对端面的循环加工,然后对准端面进行weg

插补定位方式G19插补,然后使用G11指定裁剪深度。

2. 然后,就可以使用G04定时间停留,并使用G00反向抬刀定位,然后就可以使用G01正向进给定位,安装系统改变G94示数值,接着

使用G03逆时针圆弧插补进行加工,并且断面换深度,反复加工,在

最后一组加工完毕之后,将刀具抬刀,再使用G94查询定位把刀具抬

离毛坯,然后将循环加工完毕。

总之,G94端面编程循环是一种非常实用的编程及加工方式,它能够节省刀具换刀次数,减少加工次数,能够提高加工效率,使得加工精度得到提升。

本文仅从G94模式这么一个例子展示了G94端面循环编程的基本步骤,仅做参考,希望能够给大家带来帮助。

端面切削循环指令编程

N80 G72 P110 Q210 X0.2 Z0.5 F100 //外端面粗切循环加工

N90 G00 X100 Z80

//粗加工后,到换刀点位置

N100 G42 X80 Z1

//加入刀尖园弧半径补偿

N110 G00 Z-56

//精加工轮廓开始,到锥面延长线处

N120 G01 X54 Z-40 F80

端面粗车循环指令实例

N10 G54

//选定工件坐标系

N20 G99

//进给量单位为mm/r

N30 T0101

//换一号刀,确定其坐标系

N40 G00 X100 Z80

//到程序起点或换刀点位置

N50 M03 S400

//主轴以400r/min 正转

N60 X80 Z1

//到循环起点位置

N70 G72 W1.2 R1

数控车床篇

实训五 端面切削循环指令编程

端面粗车循环指令

G72 W ( ∆d) R (e) G72 P (ns) Q (nf) U ( ∆u) W (∆w) F (f) S (s) T (t)

端面粗车循环指令

所有的粗加工刀具路径都平行于X轴U和W的符号

端面粗车循环指令实例

例:编制零件的加工程序:要求循环起始点在A(80,1), 切削深度为1.2mm。退刀量为1mm,X 方向精加工余量 为0.2mm,Z 方向精加工余量为0.5mm,其中点划线部 分为工件毛坯。

//精加工锥面

N130 Z-30

//精加工Φ54 外圆

N140 G02 U-8 W4 R4

//精加工R4 圆弧

N150 G01 X30

//精加工Z26 处端面

N160 Z-15

//精加工Φ30 外圆

循环切削指令总结

图 外径、内径粗车循环指令G71

2.端面粗车循环指令G72 (1)功能: 该指令的执行 过程除了其切削进程平 行于X轴之外,其他与 G71相同,如图所示。 (2)格式:G72W d Re G72 Pns Qnf Uu Ww F S T

图 端面粗车循环指令G72

3、成型车削循环G73 (1)功能:该指令只须指定 精加工路线,系统会自动 给出粗加工路线,适于车 削铸造、锻造类毛坯或半 成品,如图所示。 (2)格式: G73 Ui Wk Rd G73 Pns Qnf Uu Ww F S T

常用循环指令总结

(一) 单一固定循环

1.内径、外径车削循环指令G90 功能:适用于在零件的内、外圆柱面(圆锥面)上毛坯余量较大或 直接从棒料车削零件时进行精车前的粗车,以去除大部分毛坯余量。 (1)直线车削循环 格式:G90 X(U) Z(W) F

其轨迹如图所示,由4个步骤组成。

Z D 3(F ) C

W 4( R) 2(F ) 1( R ) A B Z

图 内径、外径车削循环指令G90

X

(2)锥体车削循环 格式:G90 X(U) Z (W) R F 其轨迹如图 所示,刀 具从定位点A开始沿 ABCDA的方向运动,图

D

4(R)

A 1 B Z

3(F) C 2(F) Z W

中B点的X坐标比C点的 X坐标小,所以R应取负 值。

四、课堂小结

通过本次课的教学,学生必须掌握 G90、G94、G70、G71、G72、G73 等指 令,通过实训后,再加工中能熟练运行 G90、G94、G70、G71、G72、G73等指令。

锥体车削循环指令G90

2、 端面车削循环

(1)端面车削循环 格式:G94 X(U) Z(W) F 其轨迹如图所示,由4个步骤组成。刀具从循环起点开始沿,其中X (U)、Z(W)给出终点的位置。图中1(R)表示第一步是快速运动, 2(F)表示第二步按进给速度切削,其余3(F)、4(R)的意义相似。 (2)带锥度的端面车削循环 格式:G94 X(U) Z(W) R F 其轨迹如图所示,刀具从循环起点开始,其中X(U)、Z(W)给出终 点的位置,R值的正负由B点和C点的X坐标之间的关系确定,图中B点 的X坐标比C点的X坐标小,所以R应取负值。

数控车削循环指令编程课件

02

G00、G01指令编程

G00、G01指令的基本概念

G00指令

快速定位指令,用于在数控加工过程中,以最快的速度将刀具移 动到指定位置,不进行切削加工。

G01指令

直线插补指令,用于控制刀具以设定的进给速度按直线路径移动 到指定位置,并进行切削加工。

06

数控车削循环指令编程技巧与实例分析

数控车削循环指令编程技巧

01

确定加工工艺

根据零件的形状和尺寸,确定合理的加工工艺,包括 刀具选择、切削参数设置等。

02

选用合适的循环指令

根据加工需要,选用合适的数控车削循环指令,如 G71、G72、G73等。

03

优化程序结构

合理安排程序结构,减少不必要的空运行和重复操作 ,提高加工效率。

G90 G01 X10 Y10 F100,直线插补到X=10

,Y=10的位置,进给速度为100mm/min。

03

G02、G03指令编程

G02、G03指令的基本概念

02

01

03

G02为顺时针圆弧插补指令,G03为逆时针圆弧插补 指令。

这两个指令用于在数控车床上加工圆弧面或曲线轮廓 。

G02和G03指令均需要指定圆弧的终点坐标和半径。

G02、G03指令的参数含义和设置

G02指令的参数包括:X(终点X坐标),Z(终点Z 坐标),R(半径),F(进给速率)。

G03指令的参数与G02类似,包括:X(终点X坐标 ),Z(终点Z坐标),R(半径),F(进给速率) 。

需要注意的是,G02和G03指令的参数设置应符合机 床系统的规定和加工要求。

数控车循环指令

数控车循环指令小结1、内外圆切削循环G90X Z (终点坐标)R(起点处X坐标减去终点处X坐标值的二分之一)F2、端面切削循环G94X Z R(起点处Z坐标减去终点处Z坐标值)F3、内外圆粗精车复合固定循环G71U(背吃刀量半径)R(退刀量)G71P Q U(X方向精车直径余量外圆为+内孔为-)W(Z向余量)F S TG70P Q注意:G71开始程序段须沿X向进刀,不能出现Z轴运动指令!4、端面粗车循环G72W(背吃刀量)R(退刀量)G72P Q U(X方向精车直径余量外圆为+内孔为-)W F S T注意:G71开始程序段须沿Z向进刀,不能出现X轴运动指令!5、轮廓复合循环G73U(X向退刀量大小方向半径)W(Z向退刀量大小方向)R(分层次数)G73P Q U(X方向精车直径余量外圆为+内孔为-)W F S T6、径向切槽循环指令G75R(退刀量)G75X Z(切槽终点坐标)P(X向每次切深量半径)Q(一次径向切削后Z方向偏移量)R(刀具在切削底部的Z向退刀量)F注意:P Q不能输入小数点1000=1mm7、端面切槽循环指令G74RG74X Z P(完成有一次轴向切削后X方向偏移量)Q(Z向每次切深量)R F8、螺纹切削复合固定循环指令G76P m(精加工重复次数01-99)r(倒角量00-99=0.1s-9.9s)a(刀尖角度)Q(最小切深不带小数点的半径量)R(精加工余量带小数点的半径量)G76X Z(终点坐标)R(螺纹半径差圆柱为0)P(牙型编程高度不带小数点的半径量)Q(第一刀切削深度不带小数点的半径量)F(导程)注意:m r a由地址符P及后面各两位数字组成,每个数字中前置0不能省略!。

数控车床编程-循环

82 62 52

35 25

Φ 44

Φ 34

Φ 20

Φ 10

R7

R5 2×45°

例:编制粗、精加工程序。

O3331; T0101; S700 M03; G00 X62 Z2; G71 U3 R2; G71 P10 Q20 U0.4 W0.2 F 0.3; N10 G01 Z0 X6 F0.2 ; G01 X10 Z-2; Z-20; G02 U10 W-5 R5; G01 W-10 ; G03 U14 W-7 R7; Φ 44 G01 Z-52 ; U10 W-10 ; W-20 ; N20 X50 ; G70 P10 Q20 ; G00 G40 X100 Z50; M05 ; M30 ;

3.2.5 精加工循环(G70)

1. 格式 G70 P(ns) Q(nf) ns:精加工形状程序的第一个段号。 nf:精加工形状程序的最后一个段号 2. 功能 用G71、G72或G73粗车削后,G70精车削。

3.2.6 外径、内径粗车固定循环(G71)

该指令只须指定精加工路线,系统会自动给出粗加工 路线,适于车削圆棒料毛坯,如下图所示。

螺纹车削循环G76指令

格式: G76 P(m)(r)(a) Q(△dmin) R(d) G76 X(U) Z(W) R(i) P(k) Q(△d)数(1至99),本指定是状态 指定,在另一个值指定前不会改变。 (2)r是螺纹尾端倒角值,该值的大小可设置在0.0L~ 9.9L之间,系数应为0.1的整数倍,用00~99之间的两 位整数来表示,其中L为螺距。该参数为模态量 (3)a:刀尖角度:可选择80度、60度、55度、30度、 29度、0度,用2位数指定。该参数为模态量,在另一个 值指定前不会改变。 m、r、a用地址P同时指定,例如,m=2,r=1.2L ,a=60o,表示为P021260。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

课题九 数控车---编程技巧的运用及中级实训

44、精车循环G70

(1)功能:用G71、G72、G73粗车完毕后,可用 G70指令,使刀具进行精加工。

(2) 格式:G70 Pns Qnf (3) 说明:

ns是指定精加工路线的第一个程序段的段号; nf是指定精加工路线的最后一个程序段的段号。

课题九 数控车---编程技巧的运用及中级实训

课题九 数控车---编程技巧的运用及中级实训

3、成型车削循环G73

(1)功能:该指令只须指定 精加工路线,系统会自动 给出粗加工路线,适于车 削铸造、锻造类毛坯或半 成品,如图9-7所示。

(2)格式:

G73 Ui Wk Rd G73 Pns Qnf Uu Ww F ST

图9-7 成型车削循环指令G73

课题九 数控车---编程技巧的运用及中级实训

加工内容 车端面

粗车外圆 精车外圆

切断

表9-1 切削用量表

主轴转速S 120m/min 500r/min 500r/min 300 r/min

进给速度F(mm/min) 100 100 80 20

程

序

O1602

T0101;

S500 M03;

G50 S1500;

N1;

G00 X48 Z0;

G96 S120;

120m/min

说

明

限制主轴最高转速1500m/min 工序1 车端面

切换工件转速,线速度

课题九 数控车---编程技巧的运用及中级实训

G01 X0 F0.15; G97 S500; N2; G00 X48 Z2; G71 U2 R1; G71 P10 Q20 U0.2 W0 F0.15;

X

D 4(R) A

3(F )

1

C 2( F)

Z

W

B

Z

图9-2 锥体车削循环指令G90

课题九 数控车---编程技巧的运用及中级实训

2、 端面车削循环

(1)端面车削循环 格式:G94 X(U) Z(W) F 其轨迹如图9-3所示,由4个步骤组成。刀具从循环起点开始沿,其中 X(U)、Z(W)给出终点的位置。图9-3中1(R)表示第一步是快速 运动,2(F)表示第二步按进给速度切削,其余3(F)、4(R)的意 义相似。

课题九 数控车---编程技巧的运用及中级实训

(二) 复合固定循环指令

1.外径、内径粗车循环指令G71 (1)功能:该指令只须指定精加工路线,系统会自动给出粗加工

路线,适于车削圆棒料毛坯,如图9-5所示。 (2) 格式:G71 U d Re

G71 Pns Qnf Uu Ww F S T (3) 说明:

数控机床与数控编程技术

课题九 数控车---编程技巧的运用及中级实训

一、旧课复习 1、什么叫圆弧插补? 2、怎样进行刀具半径补偿? 3、G32、G92、G76等指令有何区别? 4、螺纹的深度如何来确定?

课题九 数控车---编程技巧的运用及中级实训

二、新课的教学内容

(一) 单一固定循环

1.内径、外径车削循环指令G90 功能:适用于在零件的内、外圆柱面(圆锥面)上毛坯余量较大或 直接从棒料车削零件时进行精车前的粗车,以去除大部分毛坯余量。 (1)直线车削循环 格式:G90 X(U) Z(W) F 其轨迹如图16.2所示,由4个步骤组成。

(2)带锥度的端面车削循环 格式:G94 X(U) Z(W) R F 其轨迹如图9-4所示,刀具从循环起点开始,其中X(U)、Z(W)给

出终点的位置,R值的正负由B点和C点的X坐标之间的关系确定,图94中B点的X坐标比C点的X坐标小,所以R应取负值。

课题九 数控车---编程技巧的运用及中级实训

图9-3 端面车削循环指令G94 图9-4 带锥度端面车削循环指令G94

图9-5 外径、内径粗车循环指令G71

课题九 数控车---编程技巧的运用及中级实训

2.端面粗车循环指令G72 (1)功能: 该指令的执行

过程除了其切削进程平 行于X轴之外,其他与 G71相同,如图9-6所示。 (2)格式:G72 U d Re

G72 Pns Qnf Uu Ww F S T

图9-6 端面粗车循环指令G72

2、确定工艺方案 (1)车端面; (2)从右至左粗加工各面; (3)从右至左精加工各面; (4)切断。

课题九 数控车---编程技巧的运用及中级实训

3、选择刀具及切削用量 (1)选择刀具

外圆刀T0101:车端面,粗车加工; 外圆刀T0202:精车加工; 切断刀T0303:宽4 mm,切断; (2) 切削用量确定

d 是切深,无正负号,半径值; e是退刀量,无正负号,半径值; ns是指定精加工路线的第一个程序段的段号;

课题九 数控车---编程技巧的运用及中级实训

nf是指定精加工路线的 最后一个程序段的段号; u是X方向上的精加工 余量,直径值; w是Z方向上的精加工 余量。 粗车过程中从程序段号 ns~nf之间的任何F、S、 T功能均被忽略,只有 G71指令中指定的F、S、 T功能有效。

课题九 数控车---编程技巧的运用及中级实训

(3)说明: i是X方向总退刀量,半径值; k是Z方向总退刀量; d是循环次数; ns是指定精加工路线的第一个程序段的段号; nf是指定精加工路线的最后一个程序段的段号; u是X方向上的精加工余量,直径值; w是Z方向上的精加工余量; 粗车过程中从程序段号ns~nf之间的任何F、S、T功 能均被忽略,只有G73指令中指定的F、S、T功能有 效。

三、案例分析

如图9-8,要求车端面,粗车,精车,切断,设毛坯是φ32的棒料。

图9-8 案例分析

课题九 数控车---编程技巧的运用及中级实训

1、工艺分析 (1)先车出端面,并以端面的中心为原点建立工件坐标系。 (2)该零件可采用G71进行粗车,然后用G70进行精车,最后切断。 注意退刀时,先X方向后Z方向,以免刀具撞上工件。

课题九 数控车---编程技巧的运用及中级实训

Z D

3( F ) C

W 4( R)

2( F )

A 1( R )

B

Z

图9-1 内径、外径车削循环指令G90

课题九 数控车---编程技巧的运用及中级实训

(2)锥体车削循环 格式:G90 X(U) Z (W) R F

其轨迹如图 9-2 所示, 刀具从定位点A开始沿 ABCDA的方向运动,图 9-2中B点的X坐标比C点 的X坐标小,所以R应取 负值。