结构尺寸检查报告

现浇结构外观及尺寸偏差检验批质量验收记录及原始记录

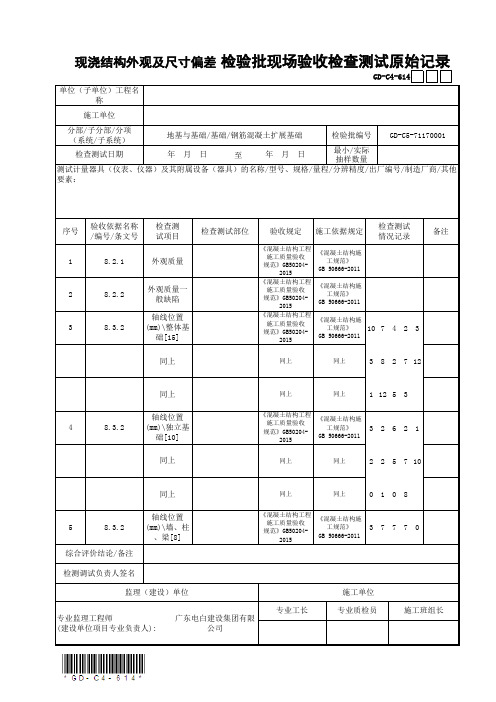

至1074233827121125332621225710010837770专业监理工程师(建设单位项目专业负责人):广东电白建设集团有限公司专业工长专业质检员施工班组长综合评价结论/备注检测调试负责人签名监理(建设)单位施工单位58.3.2轴线位置(mm)\墙、柱、梁[8]《混凝土结构工程施工质量验收规范》GB50204-2015《混凝土结构施工规范》GB 50666-2011同上同上同上同上同上同上48.3.2轴线位置(mm)\独立基础[10]《混凝土结构工程施工质量验收规范》GB50204-2015《混凝土结构施工规范》GB 50666-2011同上同上同上同上同上同上38.3.2轴线位置(mm)\整体基础[15]《混凝土结构工程施工质量验收规范》GB50204-2015《混凝土结构施工规范》GB 50666-201128.2.2外观质量一般缺陷《混凝土结构工程施工质量验收规范》GB50204-2015《混凝土结构施工规范》GB 50666-2011检查测试 情况记录备注18.2.1外观质量《混凝土结构工程施工质量验收规范》GB50204-2015《混凝土结构施工规范》GB 50666-2011序号验收依据名称 /编号/条文号检查测 试项目检查测试部位验收规定施工依据规定检查测试日期年 月 日年 月 日最小/实际 抽样数量测试计量器具(仪表、仪器)及其附属设备(器具)的名称/型号、规格/量程/分辨精度/出厂编号/制造厂商/其他要素:施工单位分部/子分部/分项 (系统/子系统)地基与基础/基础/钢筋混凝土扩展基础检验批编号GD-C5-71170001现浇结构外观及尺寸偏差检验批现场验收检查测试原始记录GD-C4-614单位(子单位)工程名称。

现浇混凝土结构外观及尺寸偏差检验批质量验收记录

一般项目

1

外观质量一般缺陷

现浇结构的外观质量不应有一般缺陷。对巳经出现的一般缺陷,应由施工单位按技术处理方案进行处理。对经处理的部位应重新验收

2

轴线

位移

整体基础

mm

预埋管

≤5

mm

其他

≤10

mm

9

预留洞、孔中心线位置

≤15

mm

注:检查轴线、中心线位置时,应沿纵、横两个方向测量,并取其中偏差的较大值。

总承包单位

检查结果

项目专业工程师:

年月日

施工单位

检查结果

项目专业质量检查员:

年月日

监理(建设)单位验收结论

专业监理工程师:

(建设单位项目专业技术负责人)年月日

≤

mm

独立基础

≤10

mm

墙、柱、梁

≤8

mm

现浇混凝土结构外观及尺寸偏差检验批质量验收记录

表5.12.11(续) 工程编号:

分项工程名称

验收部位

类别

序号

检验项目

质量标准

单位

施工单位自检记录

检查结果

一般项目

3

垂直度

柱、墙层高

≤6m

≤10

mm

>6m

≤12

mm

全高(H)≤300m

H/30000+20

mm

全高(H)>300m

H/10000且≤80

mm

4

标高

基础顶面

±10

mm

层高

±10

混凝土现浇结构外观及尺寸偏差检查标准

混凝土现浇结构外观及尺寸偏差检查标准天元集团技术质量管理标准混凝土现浇结构外观及尺寸偏差检查标准起草人:批准人:混凝土现浇结构外观及尺寸偏差检查标准1 总则为贯彻集团的质量方针和质量目标,提高混凝土工程的施工质量,按照国家有关标准,结合集团的施工及管理水平制定本标准。

2 适用范围集团施工的所有建筑物和构筑物的混凝土结构工程。

3 外观质量检查:3.1 标准要求:表面平整,棱角顺直,阴阳角方正,预埋件(孔)位置准确;不应有露筋、蜂窝、孔洞、夹渣、疏松、裂缝、缺角掉楞等缺陷;构件表面色泽均匀、不宜有气泡、麻面、掉皮、起砂、沾污;楼梯踏步齿角整齐,无吃模、掉角、脚印等;施工缝位置正确、处理方法正确;剪力墙根部无烂根现象,接缝平顺、严密、无位移错台、无漏浆;三小间止水梁位置正确,高度、宽度满足要求,有地面填充层的三小间门口按要求设置止水梁并留有管道套管;阳台栏板、飘窗、造型等结构尺寸正确、横竖通线;混凝土振捣密实,缺陷根据规范要求进行处理,养护措施到位;后浇带有独立的支撑体系、留设位置和尺寸准确、留槎边角整齐、防水防潮措施有效,两侧模板不漏浆,钢筋有防护措施、保护层厚度满足要求、位置正确、绑扎牢固、无污染。

3.2 检查方法:全数观察,尺量。

3.3评分办法3.3.1评分标准序号项目分值评分标准大面、棱角、阴阳角有明显不平整、不顺直、不方表面平整,棱角顺1 10 正,影响整体观感的扣3~5分,影响不大的扣1~2分。

直,阴阳角方正纵向受力钢筋露筋,每处扣5分,其他钢筋有少2 10 露筋量露筋每处扣1分。

构件主要受力部位有蜂窝每处扣5分,其他部位3 10 蜂窝有少量蜂窝每处扣1~2分。

构件主要受力部位有孔洞每处扣5~7分,其他部4 10 孔洞位有少量孔洞每处扣2~4分。

1构件主要受力部位有夹渣每处扣5分,其他部位5 10 夹渣有少量夹渣每处扣1分。

构件主要受力部位有疏松每处扣5分,其他部位6 10 疏松有少量疏松每处扣1分。

现浇结构外观及尺寸偏差检验批质量验收记录(最新版)

5

/

/

10

/

/

/

/

/

/

预留洞、孔中心线位置

15

/

/

/

/

主控项目全部合格,一般项目满足规范规定要求;检查评定合格

施工单位 检查结果

专业工长: 项目专业质量检查员:

年月日

监理单位 验收结论

专业监理工程师:

年月日

注: 1 检查柱轴线、中心线位置时,沿纵、横两个方向测量,并取其中偏差的较大值。

2 H为全高,单位为mm。

项2 目

1

现浇混凝土尺寸偏差

外观质量一般缺陷

轴线 位置

整体基础 独立基础 柱、墙、梁

第8.3.1条 35 全 / 35 共35处,全部检查,合格35处 √

第8.2.,合格35处

5/5

抽查5处,合格5处

100 1%00 %

10

/

/

/

/

8

/

/

/

/

≤6m

10

/

一

现 垂直 浇度

层高 >6m 全高(H)≤300m

结

全高(H)>300m

构

层高

12

H/30000+20 H/10000 且≤80 ±10

/ / / /

般 位 标高 置

全高

±30

/

项 2 、 截面 尺 尺寸

目寸 允 电梯

基础

柱、梁、板、墙 楼梯相邻踏步高

差 中心位置

+15,-10 +10,-5

6 10

施工依据

混凝土结构工程施工质量验收规范 (GB50204-2015)

验收依据

《混凝土结构工程施工质量 验收规范》GB50204-2015

砌体结构房屋典型检测鉴定报告

房屋检测鉴定报告1 工程概况××××××××××××××××楼位于××××××××××××××××××××××××院内,由北京市建筑设计研究院于1963年设计,建筑面积3906㎡。

主体结构型式为五层砖混结构,楼、屋板为预制空心板,屋顶设架空层。

根据新的使用需求,需要对该××××楼进行重新改造装修。

改造之前,需对该××××进行检测、鉴定及加固改造。

因结构设计、建造年代较早,原结构设计、施工所依据的相关国家规范、标准已经升级过很多版,该结构很多地方不满足现行规范的强制条文要求。

并且该楼使用年限较长,结构性能不可避免的受到很多影响,使用状况发生变化,因此必须对该楼整体结构做全面的检测和鉴定。

××××××××××××委托××××××××××××对该楼结构进行检测鉴定,该楼外观立面照片见本报告附图1-1和1-2。

2 结构检测鉴定依据和工作内容该楼结构检测鉴定主要依据标准或资料如下:1)《建筑结构检测技术标准》(GB/T 50344-2004);2)《砌体结构现场检测技术标准》(GB/T 50315-2000);3)《回弹法检测混凝土抗压强度技术规程》(JGJ/T23-2001);4)《混凝土中钢筋检测技术规程》(JGJ/T 152-2008);5)《建筑抗震设防分类标准》(GB 50223-95);6)《建筑结构荷载规范》(GB50009-2001 2006版);7)《砌体结构设计规范》(GB 50005-2001);8)《混凝土结构设计规范》(GB50010-2002);9)《建筑抗震鉴定标准》(GB50023-2009);10)《建筑抗震设计规范》(GB50011-2001)(2008版);11)《建筑地基基础设计规范》(GB 50007-2002)等国家相关规范、标准;12)原建筑施工图及结构施工图。

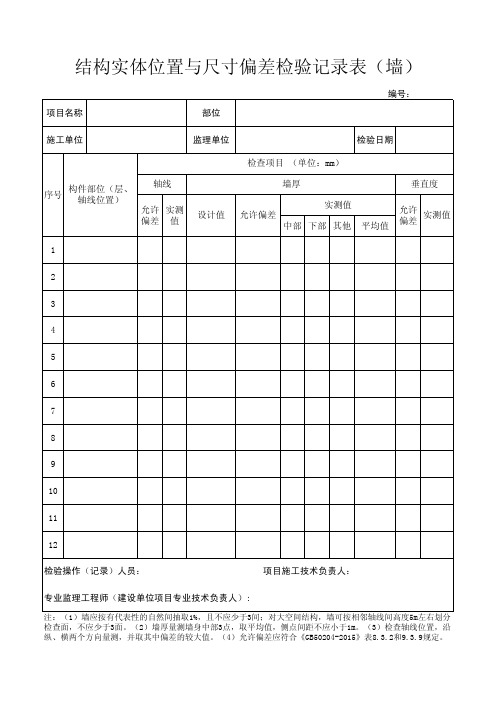

结构位置与尺寸偏差检验记录表

监理单位

检验日期

构件部位(层、 量测项目

序号

设计值 允许偏差

轴线位置) (单位:mm)

1

板厚 1

层高

板厚 2

层高

板厚 3

层高

板厚 4

层高

板厚 5

层高

板厚 6

层高

板厚 7

层高

板厚 8

层高

量测值

2

3

平均值

检验操作(记录)人员:

项目施工技术负责人:

专业监理工程师(建设单位项目专业技术负责人):

注:(1)板应按有代表性的自然间抽取1%,且不不应少于3间;层高应按有代表性的自然间抽取1%,且不应少 于3间。(2)板厚测量在同一对角线上量测中间及距离两端各0.1m处,取3点平均值。悬挑板取距离支座0.1m 处,沿宽度方向包括中心位置在内的随机3点取平均值。(3)层高与板厚测点相同,量测板顶至上层楼板板底 净高,层高量测值为净高与板厚之和,取3点平均值。(4)允许偏差应符合《GB50204-2015》表8.3.2和9.3.9

注:(1)梁应抽取构件数量的1%,且不应少于3个构件。(2)量测一侧边跨中及两个距离支座0.1m处,取3点 平均值;量测值可取腹板高度加上此处楼板的实测厚度。(3)允许偏差应符合《GB50204-2015》表8.3.2和 9.3.9规定。

结构实体位置与尺寸偏差检验记录表(板)

项目名称

部位

编号:

施工单位

结构实体位置与尺寸偏差检验记录表(梁)

项目名称

部位

编号:

施工单位

监理单位

检验日期

序号 构件部位(层、轴线位置)

梁高 设计值 (mm)

允许偏差 (mm)

支座

混凝土结构外观和尺寸偏差检验批质量验收记录-

施工单位检查评定记录

监理单位

验收记录

主控项目

1

墩身混凝土表面质量

[B]第8.2.8条

一般项目

1

桥台顶道渣槽面排水坡

[B]第8.2.10条

2

结构

外形

尺寸

允许

偏差(mm)

边距中心线

±20

滑模施工

边缘距中心线

±30

平面扭角

2º

表面平整度

5

空心墩壁厚

±5

支承垫石顶面高程

0

-15

支承垫石顶面中心位置

混凝土结构外观和尺寸偏差检验批质量验收记录

(墩台)

编号:轨道交通桥隧用表-109

工程名称

施工合同编号

单位(子单位)工程名称

施工单位

分项工程

验收部位

施工执行标准名称及编号

[A]《铁路混凝土工程施工质量验收标准》TB 10424-2010 J1155-2011

[B]《铁路桥涵工程施工质量验收标准》TB 10415-2003 J286-2004

15

简支混凝土梁

每片梁一端两支承垫石顶面高差

3

每孔梁一端两支承垫石顶面高差

5

无支座垫石顶面高差

5

简支钢梁同一墩顶支承垫石顶面高差

5

预埋件和预留孔位置

5

3

混凝土外观质量

[A]第6.4.18条

特殊混凝土检验项目:

施工单位

监理单位

质检工程师:

施工负责人:

技术负责人:

年月日

监理工程师:

年月日

钢结构检测报告模板(含检测原始记录)

青岛理工建设工程质量检测有限公司钢结构检测报告编号:(2005)本报告共页工程名称:委托单位:检测类别:委托检测联系电话:签发日期:地址:声明1、报告加盖本公司检测专用章(红章)有效。

2、报告涂改无效。

3、未经本单位书面批准,任何单位和个人不得复制本报告(完整复制除外)。

4、本报告一式肆份,外发叁份。

青岛理工建设工程质量检测有限公司编号(2005)共页第页青岛理工建设工程质量检测有限公司钢构件厚度测量报告测量:审核:青岛理工建设工程质量检测有限公司磁粉探伤报告青岛理工建设工程质量检测有限公司磁粉探伤记录编号(2005)共页第页青岛理工建设工程质量检测有限公司超声波探伤报告青岛理工建设工程质量检测有限公司钢结构检测报告附页超声波探伤记录编号(2005)共页第页青岛理工建设工程质量检测有限公司钢结构检测报告附页X射线探伤报告编号:(2005)共页第页检测:(RT 级)审核:( RT 级)青岛理工建设工程质量检测有限公司钢结构检测报告附页角焊缝焊脚尺寸测量报告青岛理工建设工程质量检测有限公司钢结构检测报告附页高强螺栓终拧扭矩复查报告编号(2005)共页第页青岛理工建设工程质量检测有限公司钢结构检测报告附页涂层厚度测量报告青岛理工建设工程质量检测有限公司钢结构检测报告附页吊车梁挠度测量报告编号(2005)共页第页测量:审核:青岛理工建设工程质量检测有限公司钢结构检测报告附页网架挠度测量报告编号(2005)共页第页青岛理工建设工程质量检测有限公司钢结构检测报告附页钢结构整体垂直度测量报告编号(2005)共页第页青岛理工建设工程质量检测有限公司钢结构检测报告附页钢结构整体垂直度测量报告编号(2005)共页第页测量:审核:青岛理工建设工程质量检测有限公司钢结构检测报告附页钢结构整体平面弯曲度测量报告编号(2005)共页第页青岛理工建设工程质量检测有限公司钢结构检测报告附页钢结构整体平面弯曲度测量报告编号(2005)共页第页....。

现浇结构外观及尺寸偏差检验批质量验收记录

规范规定

样本总数

最小/实际

抽样数量

检Hale Waihona Puke 记录检查结果1外观质量

第8.2.1条

/

2

影响结构性能或使用功能的尺寸偏差

第8.3.1条

/

一般项目

1

外观质量一般缺陷

第8.2.2条

/

2

现浇结构位置、尺寸允许偏差mm

轴线位置

整体基础

15

/

独立基础

10

/

墙、柱、梁

8

/

垂直度

柱、墙层高

≤6m

10

/

>6m

12

/

全高(H)≤300m

H/30000+20

(H=mm)

/

全高(H)>300m

H/10000且≤80

(H=mm)

/

标高

层高

±10

/

全高

±30

/

截面

尺寸

基础

+15,-10

/

柱、梁、板、墙

+10,-5

/

楼梯相邻踏步高差

±6

/

电梯

井洞

中心线位置

10

/

长、宽尺寸

+25,0

/

表面平整度

8

/

预埋设施中心线位置

预埋板

10

/

预埋螺栓

5

/

预埋管

5

/

其他

10

/

预留洞、孔中心线位置

15

/

施工单位

检查结果

专业工长(施工员):

项目专业质量检查员:

年 月 日

监理(建设)单位

钢结构出厂自检报告

钢结构出厂自检报告报告编号:2022XXXXX报告日期:XXXX年XX月XX日报告对象:XXX钢结构有限公司一、检测目的本次自检旨在确保钢结构产品的合格出厂,以满足相关标准和客户要求。

二、检测标准1. 《钢结构制作及安装技术规范》(GB 50017-201X)2. 《钢结构制作与验收规范》(GB 50311-201X)3. 客户提供的技术要求和合同约定三、检测范围根据合同约定,本次自检涵盖了以下钢结构产品:1. 主梁:数量 10 根,规格 200mm × 300 mm × 10 mm 热轧H型钢;2. 桁架梁:数量 20 根,规格 100mm × 150mm × 6 mm 热轧H型钢;3. 支撑柱:数量 50 根,规格 100mm ×100 mm × 5 mm 热轧方管。

四、自检内容及结果1. 外观检查a) 外表面应平整,无明显划痕、凹陷等缺陷;b) 表面涂层均匀且附着牢固;c) 所有焊接点无裂纹、咬边、气孔等缺陷。

2. 尺寸检测按照设计图纸要求进行尺寸测量,产品尺寸符合设计要求。

3. 材料验收a) 确认所有材料的品牌、型号、批号等信息与合同一致;b) 对钢材进行取样检测,检测结果符合相关标准要求。

4. 焊接质量检验a) 对所有焊缝进行目测和渗透检测,确保焊缝质量良好;b) 采用超声波检测对关键部位进行焊缝检验,无焊接缺陷。

5. 表面处理处理表面涂层使其达到合同要求的防腐性能。

采用喷砂除锈和喷涂防腐的工序,表面处理质量合格。

六、检测结论经过自检,所检验的钢结构产品符合相关标准和设计要求,质量达到合同约定的要求,可安全出厂。

七、建议和不合格处理根据自检结果,本次自检未发现任何不合格项,无需进行处理和改进。

建议加强生产过程中的质量控制和监督,以确保产品的持续合格出厂。

八、附件1. 检测记录表2. 材料检验报告3. 超声波焊缝检测报告以上报告内容属实,由本公司出具,并保证其真实有效。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

□合格 □不合格

√ 合格 √ 合格 √ 合格 √ 合格 √ 合格 √ 合格 √ 合格 √ 合格

焊缝外观质量 角焊缝质量 端盖开合及联锁 法兰面垂直于接管或筒体 法兰密封面质量 法兰螺栓孔与设备主轴中心线位置 支座位置及地脚螺栓孔间距 管口方位及尺寸 补强圈 主要内件位置及尺寸 容器内外表面质量 铭牌安装位置及拓印图 标志、油漆、包装

□不符合 □不符合 □不符合 □不符合 □不符合 □不符合 □不符合 □不符合 □不符合 □不符合 □不符合 □不符合 □不符合

□符合

√ 符合 √ 符合 √ 符合 √ 符合

□合格 □不合格

√ 合格 √ 合格 √ 合格 √ 合格

结论:

合格

检验负责人: 检验员: 年 月 日

3.0/0

无 1.5 1.0 0 1.0 0.3 /15 e1=e2=1.0~1.5 /

√ 符合 √ 符合 √ 符合 √ 符合 √ 符合 √ 符合 √ 符合 √ 符合

不允许 ≤2.8 ≤2.8 ≤2.0 ≤2.0 ≯0.5பைடு நூலகம்/≯100

e1=0~1.5/e2≤1.5

/ 符合图样及标准 符合图样及标准 符合图样及标准 符合图样及标准 无径向贯穿伤痕 □对中 √ 跨中 符合图样及标准 符合图样及标准 符合图样及标准 符合图样及标准 符合图样及标准 符合图样及标准 符合图样及标准

□不合格 □不合格 □不合格 □不合格 □不合格 □不合格 □不合格 □不合格 □不合格 □不合格 □不合格 □不合格 □不合格 □不合格 □不合格 □不合格 □不合格 □不合格 □不合格 □不合格 □不合格 □不合格 □不合格 □不合格 □不合格 □不合格

□合格 □不合格

√ 合格 √ 合格 √ 合格 √ 合格 √ 合格 √ 合格 √ 合格 √ 合格 √ 合格 √ 合格 √ 合格

压力容器外观及几何尺寸检验报告

产品编号: 检 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 查 项 目

mm mm mm mm mm mm mm mm mm mm mm mm mm mm mm mm 8 ≮6.8

外凸≤11.25 内凹≤5.6

标 准 规 定

~3600 900 2258 / ≤9

实 测 结 果

~3600 900 2258 / 3.0 8 7.7

检 查 结 论

√ 合格 √ 合格 √ 合格

产品□总长 √ 总高 壳体内径 壳体长度 壳体直线度 壳体圆度 冷卷筒节投料的钢材厚度 封头成型后最小厚度 封头内表面形状偏差 封头直边纵向皱褶深度 A 类焊缝最大棱角度 B 类焊缝最大棱角度 A 类焊缝最大错边量 B 类焊缝最大错边量 焊缝最大咬边深度、长度/连续长度 焊缝余 高 单面坡口 双面坡口