球化退火炉作业施工说明书

退火作业指导书

退火作业指导书一、任务背景退火是一种常用的热处理工艺,通过加热材料至一定温度,保持一段时间后缓慢冷却,以改变材料的组织结构和性能。

为了确保退火作业的质量和安全,制定本指导书,详细说明退火作业的步骤、条件和注意事项。

二、任务目的1. 确保退火作业的质量,使材料达到所需的组织结构和性能要求;2. 提高退火作业的效率,减少生产时间和成本;3. 保障退火作业的安全,防止事故发生。

三、任务内容1. 准备工作1.1 确定退火材料的种类和批次,查看材料的化学成分和机械性能;1.2 检查退火设备的状态,确保设备正常运行;1.3 准备退火工具和辅助设备,如退火炉、温度计、保护气体等;1.4 制定退火工艺参数,包括加热温度、保温时间和冷却方式等。

2. 退火作业步骤2.1 清洁材料表面,去除杂质和氧化物;2.2 将材料放入退火炉中,注意排列整齐,避免相互接触;2.3 关闭退火炉门,打开加热系统,按照工艺参数设定加热温度;2.4 加热至设定温度后,保持一段时间,使材料达到均匀的温度分布;2.5 关闭加热系统,开始冷却,可采用自然冷却或其他冷却方式;2.6 冷却至室温后,取出退火材料,进行表面质量检查。

3. 注意事项3.1 操作人员必须戴好防护手套、护目镜等个人防护装备;3.2 加热过程中,严禁将易燃、易爆物品放置在退火炉附近;3.3 加热温度和保温时间应根据材料的性质和要求进行合理设定;3.4 冷却过程中,应避免突然冷却,以免引起材料的应力和变形;3.5 退火作业结束后,及时清理退火炉和工作场地,保持整洁。

四、任务结果评估1. 退火材料的组织结构和性能是否达到要求;2. 退火作业的效率和成本是否得到改善;3. 退火作业过程中是否发生事故或安全隐患。

五、任务总结退火作业是一项关键的热处理工艺,通过本指导书的制定和执行,可以确保退火作业的质量、效率和安全。

在实际操作中,操作人员应严格按照指导书的要求进行操作,同时注意个人防护和设备维护,以确保退火作业的顺利进行。

退火炉(工)安全操作规程

退火炉(工)安全操作章程

1. 危险源(危害因素)分析

1.1 作业人员失误,违规违章作业造成人员伤害(溺水、起重等);

1.2 防护装置,工盘具使用不当造成碰撞,砸伤等;

1.3 电气绝缘破坏,电气漏电造成电气伤害;

2. 操作要求

2.1 操作前

2.1.1 退火工作之前,穿戴好劳保用品(尤其是反毛鞋)。

2.1.2 装炉前,应检查电炉丝是否突出,导线是否裸露,以防漏电伤人。

2.2 操作中

2.2.1 吊运线盘时,操作者不应与线盘距离太近,重量不准超过吊具规定负荷。

2.2.2 线盘或罐体应搁放平稳,入炉时,线盘或罐体与电炉丝保持现场环境卫生工作。

3. 应急措施

3.1 发生伤害事故时,应抢救伤员,并及时进行上报单位领导,保护事故现场。

3.2 发生人身触电事故时,应当立即拉闸断电,使触电者脱离电源,后实施人工救援,并及时送往医院。

触电者脱离电源后实施人工救援,并及时送往医院。

触电者脱离电源后有可能摔伤时要采取防止摔伤的措施。

3.3 发生设备故障时,应当立即停止操作,关闭电源,待问题排除后方可操作。

退火作业指导书

退火作业指导书一、任务背景退火是一种常见的金属热处理工艺,通过控制材料的加热和冷却过程,改变材料的晶粒结构和性能。

本次退火作业的目的是对某种金属材料进行退火处理,以提高其机械性能和耐腐蚀性。

二、作业步骤1. 准备工作:a. 确定所需退火材料的种类和数量。

b. 检查退火设备的工作状态,确保设备正常运行。

c. 准备好所需的退火工具和耗材。

2. 材料准备:a. 清洁材料表面,去除油污和杂质。

b. 将材料切割成合适的尺寸和形状。

3. 加热:a. 将材料放入退火炉中,注意避免材料之间的接触。

b. 根据材料的类型和要求,设置合适的加热温度和保温时间。

c. 加热过程中要注意监控温度变化,确保温度控制在设定范围内。

4. 保温:a. 在达到设定温度后,保持一段时间,使材料达到均匀加热。

b. 保温时间根据材料的类型和要求而定,一般为几分钟至几小时。

5. 冷却:a. 关闭退火炉,将材料从炉中取出。

b. 将材料放置在冷却介质中,如水或油中,以快速冷却材料。

c. 冷却时间根据材料的类型和要求而定,一般为几秒至几分钟。

6. 清洁:a. 将冷却后的材料清洁干净,去除冷却介质和杂质。

b. 检查材料表面是否有异常情况,如裂纹或变形。

7. 检测和评估:a. 对退火后的材料进行检测,如硬度测试、金相分析等。

b. 根据检测结果评估退火效果是否符合要求。

三、注意事项1. 安全第一:在进行退火作业时,必须戴上防护手套、护目镜等个人防护装备,确保人身安全。

2. 温度控制:加热和保温过程中,要严格控制温度,避免超过材料的热稳定温度,以免引起材料的过热或烧损。

3. 冷却介质选择:根据材料的类型和要求,选择合适的冷却介质,以确保材料能够快速冷却到所需状态。

4. 冷却速度控制:冷却速度对材料的性能有重要影响,需根据具体要求控制冷却速度,避免过快或过慢导致材料性能不符合要求。

5. 清洁和检查:退火后的材料必须进行清洁和检查,确保材料表面无杂质、无损伤,以免影响后续工艺和使用效果。

退火作业指导书

退火作业指导书一、任务背景退火是一种金属热处理工艺,通过加热和冷却金属材料,使其达到理想的物理和机械性能。

本次退火作业旨在对某型号钢材进行退火处理,以改善其结构和性能。

二、任务目的1. 了解退火工艺的基本原理和步骤;2. 学习正确操作退火设备,确保安全;3. 实施退火作业,使钢材达到预期的性能要求。

三、作业准备1. 确定退火设备:本次作业使用的退火炉为型号A-123,确保其正常工作和安全;2. 准备退火介质:使用纯净的氮气作为退火介质,确保材料表面不氧化;3. 准备作业材料:本次作业所使用的钢材为X45,规格为Φ50mm;4. 准备检测设备:准备金相显微镜、硬度计等设备,以对退火后的材料进行检测。

四、作业步骤1. 准备工作:a. 将退火炉清洁干净;b. 检查退火炉的加热元件和控制系统,确保其正常工作;c. 准备好退火介质,确保氮气供应充足;d. 检查金相显微镜和硬度计等设备,确保其正常工作。

2. 材料准备:a. 检查钢材是否符合规格要求,如有损坏或者变形,应予更换;b. 对钢材表面进行清洁处理,确保无污染物或者油脂。

3. 加热:a. 将钢材放入退火炉中,确保放置位置合适,避免相互接触;b. 关闭退火炉门,打开氮气进气阀,调节氮气流量;c. 打开退火炉加热开关,设置加热温度为800℃;d. 等待钢材温度达到设定温度,确保温度均匀分布。

4. 保温:a. 达到设定温度后,保持一段时间,通常为1小时;b. 保持温度稳定,确保钢材内部充分均匀达到退火温度。

5. 冷却:a. 关闭退火炉加热开关,住手加热;b. 打开冷却系统,将钢材冷却至室温;c. 冷却过程中,确保钢材不受外界冷却介质的污染。

6. 检测:a. 将退火后的钢材取出,进行外观检查;b. 使用金相显微镜对钢材的显微组织进行观察;c. 使用硬度计测量钢材的硬度值;d. 根据检测结果,评估退火效果是否达到要求。

五、注意事项1. 操作人员必须穿戴好个人防护装备,包括防热手套、防护眼镜等;2. 在操作过程中,严禁将手伸入退火炉内;3. 加热和冷却过程中,应注意退火炉的温度变化,避免温度过高或者过低;4. 退火后的钢材可能存在较高的温度,操作人员应注意避免烫伤;5. 退火炉设备维护保养应定期进行,确保其正常工作和安全性能。

强对流球化退火炉-操作使用说明书解读

强对流球化退火炉-操作使用说明书解读杭州杭申节能炉窑有限公司强对流球化退火炉(型号:HS-300/240)操作使用说明书二O一四年目录一、强对流球化退火炉使用材料及配件 (2)二、主要技术参数 (3)三、保养须知………………………………………………………4-5四、注意事项 (6)五、球化退火炉操作步骤 (7)六、电气控制操作说明……………………………………………8-20一、使用材料及配件1、炉盖自动升降系统,采用气缸升降,悬吊回旋机轴1、炉胆盖部设有充气、排气、氮气甲醇等接口装置。

1、炉盖上设有带变频18.5kw强对流循环风机,循环风机采用双水冷式轴承组。

2、炉体外部带变频2.2kw 高压强冷风机。

1、外壳由8mm钢板焊接而成,炉衬内采用陶瓷纤维棉,通过模具压缩制成,粘贴在炉墙上,双面保温组成炉膛。

发热元件采用电阻带悬挂在炉膛上,采用高铝耐火螺栓形拧紧固定,分为上中下三区控温。

6、炉胆材质不锈钢310S*8mm厚不锈钢卷焊制成桶身,内桶底部采用圆底封头,材质310S,厚度12mm。

导流桶采用5mm厚不锈钢卷焊制成桶身。

7、炉底采用硅酸铝陶瓷纤维棉、耐火砖、保温砖彻筑而成8、电气控制系统采用触摸屏及变频器、PLC采用欧姆龙可编程控器、电力调整器控制、其他配件采用正泰及茗熔集团产。

2二、强对流球化退火炉主要技术参数1、型号: HS-300/240悬臂型2、额定功率: 380KW3、额定电压: 380V4、额定温度: 950℃5、额定频率:50HZ6、控制区: 3区7、接线方法: YYY8、工作尺寸:9、炉体尺寸: 8、用电功率:8、处理材料:Φ3000mm×2400mmΦ4150mm×5400mm用电功率:380kw(3相380),实际使用时,在升温阶段为100%输出即380kw/h;在保温阶段为40%输出即380kw×40%=152kw/h;在降温阶段为10%输出即380kw×10%=38kw/h。

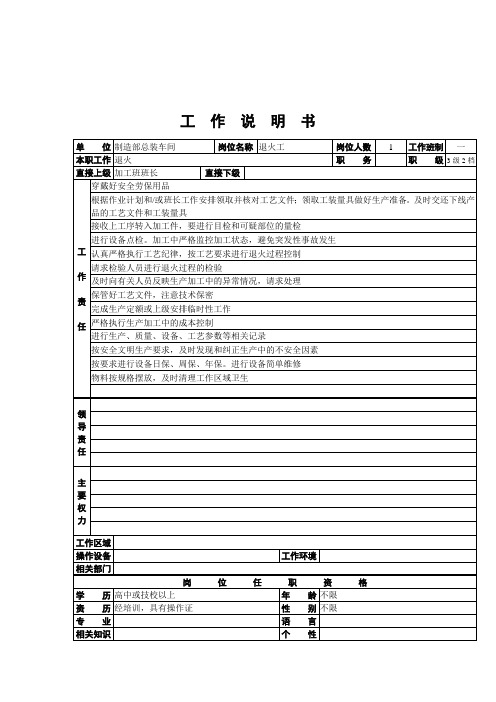

退火工工作说明书.doc

直接下级

工

作

责

任

穿戴好安全劳保用品

根据作业计划和/或班长工作安排领取并核对工艺文件;领取工装量具做好生产准备。及时交还下线产品的工艺文件和工装量具

接收上工序转入加工件,要进行目检和可疑部位的量检

进行设备点检。加工中严格监控加工状态,避免突发性事故发生

认真严格执行工艺纪律,按工艺要求进行退火过程控制

请求检验人员进行退火过程的检验

及时向有关人员反映生产加工中的异常情况,请求处理

保管好工艺文件,注意技术保密

完成生产定额或上级安排临时性工作

严格执行生产加工中的成本控制

进行生产、质量、设备、工艺参数等相关记录

按安全文明生产要求,及时发现和纠正生产中的不安全因素

按要求进行设备日保、周保、年保。进行设备简单维修

组织者,支持者和参与者。我们的任务不再是讲解教科书,而是努力创设适宜的活动环境和条件,灵活多样地选用教学活动和组织形式,帮助学生去体验、去探究。为达成这样的目标,我们要放低姿态,与学生平等对话,倾听他们的需要;要尊重学生的体验和判断,不用既定的结论代替学生的

你说:“信念能在我遇到挫折和困难时激励我,鼓励我,永远在心中跳动、呼喊。”虽然你很平凡,不违反纪律,老师跟你说话你说的是“哦”,但从普通的眼神,平时的点滴中,老师看出了你的坚强,挫折面前默默承受,默默起航!

物料按规格摆放,及时清理工作区域卫生

领

导

责

任

主

要

权

力

工作区域

操作设备

工作环境

相关部门

岗位任职资格

学历

高中或技校以上

年龄

不限

资历

经培训,具有操作证性别来自不限专业语言

球化退火作业指导书(振昌炉)

每炉次 每炉次

100% 100%

4

氮气压力过 (1)当炉内温度降到680℃时,氮气小流量调整至10M3/HR。 高、过低, 流量不足 缓冷降温 电磁阀故 冷却 障,甲醇不 (2)炉温降到630℃时,停止甲醇对炉内供入。 能停止进入 炉内 (1)当炉温降到630℃时,冷风鼓风机打开。 鼓风机不能 打开 排放口未打 开

重庆博泰汽车配件有限公司 Chongqing Botai Automobile fittings Co.,Ltd

BT-JSZZ-QH02-2011 20 上工序 毛料/初拉丝 初拉/精拉丝 盘圆

球化退火作业指导书

材料代号 冷拉盘圆钢

设备 振昌球化退火炉

工序号 工序名称

球化退火 下工序

温 度 ℃ 保温阶段 升温阶段 降温阶段 缓冷降温阶段

目测

每小时

1次

目测

每炉次

100%

目测 目测

每炉次 每炉次

100% 100%

5

强冷 (2)鼓风机打开后,及时检查排放口是否全部打开。 当炉温降到工艺要求的出炉温度时,点控制面板结束程序, 材料出炉 同时关掉搅拌风机,关掉氮气,把排气孔阀开到最大,然后 打开炉盖,将材料依次吊出。 编 制 标记 处数 文件号 签字 日期 标记 处数 文件号 签字 日期 会 签 审 批 核 准

BT-JSZZ-QH02-2011 拉丝 精拉丝 检测频次 容量

球化退火作业指导书

冷拉盘圆钢 工步 工步名称 号 作业内容及要求

(1)检查球化工艺设定是否正常; (2)打开设定工艺的程序运行,开始升温;

立即调整或修改 检查工艺程式设 定,重新启动 立即打开

目测 目测 目测

每炉次 每炉次 每炉

100% 100% 1次

强对流球化退火炉-操作使用说明书

强对流球化退火炉-操作使用说明书杭州杭申节能炉窑有限公司强对流球化退火炉(型号:HS-300/240)操作使用说明书二O 一四年目录一、强对流球化退火炉使用材料及配件 (2)二、主要技术参数 (3)三、保养须知………………………………………………………4-5四、注意事项 (6)五、球化退火炉操作步骤 (7)六、电气控制操作说明……………………………………………8-20一、使用材料及配件1、炉盖自动升降系统,采用气缸升降,悬吊回旋机轴2、炉胆盖部设有充气、排气、氮气甲醇等接口装置。

3、炉盖上设有带变频18.5kw强对流循环风机,循环风机采用双水冷式轴承组。

4、炉体外部带变频2.2kw高压强冷风机。

5、外壳由8mm钢板焊接而成,炉衬内采用陶瓷纤维棉,通过模具压缩制成,粘贴在炉墙上,双面保温组成炉膛。

发热元件采用电阻带悬挂在炉膛上,采用高铝耐火螺栓形拧紧固定,分为上中下三区控温。

6、炉胆材质不锈钢310S*8mm厚不锈钢卷焊制成桶身,内桶底部采用圆底封头,材质310S,厚度12mm。

导流桶采用5mm厚不锈钢卷焊制成桶身。

7、炉底采用硅酸铝陶瓷纤维棉、耐火砖、保温砖彻筑而成8、电气控制系统采用触摸屏及变频器、PLC采用欧姆龙可编程控器、电力调整器控制、其他配件采用正泰及茗熔集团产。

二、强对流球化退火炉主要技术参数1、型号: HS-300/240 悬臂型2、额定功率: 380KW3、额定电压: 380V4、额定温度: 950℃5、额定频率:50HZ6、控制区: 3区7、接线方法: YYY8、工作尺寸: Φ3000mm×2400mm9、炉体尺寸: Φ4150mm×5400mm10、用电功率: 用电功率:380kw(3相380),实际使用时,在升温阶段为100%输出即380kw/h; 在保温阶段为40%输出即380kw×40%=152kw/h;在降温阶段为10%输出即380kw×10%=38kw/h。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

球化退火炉作业施工说明书

标题:

类 号

JPSQS/CG003

第1次修订

页 数

5/5

3、 线材标示牌颜色及喷漆管理规A

绿色

无

CHIT

绿色

无

1006、1008、1010等一般低C

黄色

无

1015

黄色

无

1018

土黄色

无

1022A

橙色

无

球化1035、1038、1040、1045等一般中碳

7、程序运行中如遇温度异常,应先检查鼓风机有无压力,检查瓦斯压力是否正常,炉门、夹臂是否松动,热电偶是否测温准确。

8、RX变成炉每周烧碳一次,关闭瓦斯阀降温至750℃送空气进入触媒筒内,碳粉遇氧气后燃烧经过空气压力排出触媒筒内,中间温度会超高,注意触媒筒内温度超过950℃时立即停止输入空气,CO2含量小于0.5%时结束烧碳。

4

球化

35ACR、40ACR、1035K、1045K、10B30、10B33、10B38等中碳类

5

软化

35ACR、40ACR、1035K、1045K、10B30、10B38、SCM415、

SCM135、SCM440、4140等盘元类

6

球化

1010A、1025F等低碳类

7

球化

40CR

六、附图:

1、常用材质,工艺对应程序:

SSRJ标 准

球化退火炉作业施工说明书

标题:

类 号

JPSQS/CG003

第1次修订

页 数

1/5

一、目 的:确保操作者能正确、安全使用设备,使设备维持在良好的状态,延长设备使用

时间,防止意外事件发生。

二、操作流程:

三、操作标准:

1、上料:

(1)、上料前先将托盘整齐摆放在进料台上,并以四方铁扣将托盘之间搭接牢靠;

并取样送品保检测。

取样标准如下:①、线径大于φ6.5取250mm,小于φ6.5取500mm。

SSRJ标 准

球化退火炉作业施工说明书

标题:

类 号

JPSQS/CG003

第1次修订

页 数

3/5

②、线粗抽退火线每件,公司自用线第炉取2件。

③、汽车件产品、内外销产品及有特殊要求线材每件取件。

10、把退火线材的资料输入ERP系统的“球化完工输入”中。

(2)、SBP炉:当上一炉线材退火完工后,手动把SBP炉盖打开,用行车把炉内线材吊出后,再把需退火的线材吊入炉内,打开废气排放烟囱。

修 订日 期

盛世瑞金紧固件有限公司

核 准

审 查

拟 定

修 订日 期

15.12.30

15.12.28

15.12.27

拟 定日 期

15.12.27

SSRJ标 准

球化退火炉作业施工说明书

2、线材摆放位置分布图 :

批式炉小线摆放标准 炉门

批式炉大线摆放标准 炉门

炉盖摇臂

说明:(1)、线材用圆圈表示;

(2)、退火炉编号则:机台代号(1位)+年份(2位)+月份(2位)+炉次(2位)+柱号(2位)(同柱按A、B…由上至下编)

AN301-306 A、B、C、D、M、N

AN201-208 E、F、G、H、I、J、K、L

烧,以免造成环境污染或人体危害。

6、当主炉降温达630℃(SBP炉)或670℃(批式炉)时,关闭RX气体输送阀。

7、程序结束后,后夹臂、炉门自动打开、自动出炉。当行程开关(LS6)动作后,后炉门、

后夹臂关闭,出炉结束。

8、出炉线材空冷至常温时开始下料。

9、按规定将已经编写退火炉编号的线材标示牌挂回原线材,并按材质喷漆(喷漆规定见附表,

标题:

类 号

JPSQS/CG003

第1次修订

页 数

2/5

3、运行程序:

(1)、批式炉:

1、确认所选程序与入炉线材材质想符合(详见材质、工艺对应程序表),打开废气排放烟囱,N2(氮气)大流量阀(100M3/h),打开“SPP OPER”画面将程序置于“RUN”状态,打开“进料系统”画面将程序执行按钮置于“RUN”状态。

主炉升温达550℃时,废气排放烟囱关闭2/3。温度大胆630℃时,将检测合格的RX气体(6M3/h)及N2小流量(2M3/h)送入炉内。

(3)、合格的RX气体组成:CO~20-24% CO2~0.16-0.4% 02~0

5、程序自动控制保温时间、温度及降温速度。主炉及RX变成炉排出的可燃气体应强制点火燃

4、程序运行中应随时注意冷却水流量、温度、循环风扇、鼓风机、传动链条、轴承、限位行程开关炉门、夹臂等有无异常,N2、RX气体流量是否正常。

5、球化炉操作员按《球化退火炉点检表》(WE1031)内容规定第1小时现场查核一次,第班记录二次,每班的生产状况记录在《球化炉交接班记录表》(OS31-R)。

6、操作中停电时,线材必须重新处理,炖炉控制时间须重新设定。

2、主炉传动轴承每班加油2次,确保润滑良好,其它部件轴承每半月注黄油一次。

3、鼓风机防尘罩海绵、配电柜风扇海绵每周至少清理一次。

4、变成炉RX气体输送管道每周至少清理一次。

5、化退火区域卫生由夜班人员打扫,球化炉卫生包干区百班人员每周一、三、五各打扫一次,周六全体大扫除.

6、机台卫生由各操作员自行负责,并填写《生产设备日常保养记录表》(WE103I)。

(2)、按工令需求将待退火线材吊至进料台上,按规定摆放整齐,每柱线材加挂金属铁随线材流转,并取下线材原标示牌,在其右上方写上金属牌号。

批式炉:小线每炉20-28件,中号炖管每炉6-10柱,大号墩关5-7柱。装线时每柱不能超过8吨(4件),第5件待炖管吊至进料台上后用吊钩吊起加在炖管上。

SBP炉:小线每炉3件,中号炖管每炉1柱,装线时每柱不能超过8吨。

四、注意事项:

1、进炉前检查冷却系统、传动系统是否正常,循环风扇是否运转,各瓦斯管、空气管流量、压力是否正常。

2、进出炉前,应查看计算机监控器画面各信号指示是否正常,现场夹臂打开、关闭以及炉门上升、下降动作速度等是否正常到位。

3、置换RX气体时,应注意对其组成(CO、CO2、CO2)监控,必要时调整RX与N2流量比例。

2、进入点火系统打开住瓦斯阀、各区瓦斯阀(绿色灯亮),打开“LOOP”画面将各区风量(OP)手动(MAN-LSP)设置为305后,切换至“点火系统”画面逐一点火,必要时加大风量或清理点火棒碳黑后重新点火。点火完成后将风量(OP)设为自动(AUTO-RSP)状态。

(2)、SBP炉:打开SBP炉控制柜上“程序执行”按钮或控制计算机画面上的“RUN”按钮。打开N2(氮气)大流量阀(6M3/h)。

4、升 温:

(1)、批式炉:

主炉升温达670℃时,将检测合格的RX气体(1022A的小线30M3/h,中碳及铬钼钢线材50M3/h)及N2小流量(50M3/h)送入主炉内,废气排放烟囱关闭2/3。到达保温温度时,1022A的小线退火线关闭RX气体,中碳及铬钼钢线材RX气体流量改为30M3/h。

(2)、SBP炉:

SSRJ标 准

球化退火炉作业施工说明书

标题:

类 号

JPSQS/CG003

第1次修订

页 数

4/5

程式序号

工艺

适 材 材质

1

球化

1018A、1022A、10B21、20MTB

2

软化

1001T、1001A、1006A、1008A、1010A、1015A等低碳类

3

球化

SCM415、SCM435、SCM440、4141等铬钼钢类

白色

橙红色

球化10B21、10B30、10B33、10B38等硼钢料

青绿色

青绿色

SCM415、SCM435铬钼钢

粉红色

粉红色

1035、1038、1040、1045等一般中碳未退火线

白色

白色

10B21、10B30、10B33、10B38等硼钢料未退火线

青绿色

中蓝色

(3)、将退火炉编号、线径、重量、 操作员、 日期、判定等编写于标示牌后,将标示牌上的相关数据抄在《退火生产日报表》(PC103I)上,将退火制程领料输入与ERP系统中的“下制程领用输入”线材摆放位置及退火炉编号见附图。

2、入料:

(1)、批式炉:确认进料自控行程开关(LS2)处于自动入料状态(计算机画面显示为黄色方形图案)。当上一炉出料完成后,前夹臂、前炉门依次打开,自动入料。行程开关(LS4)动作后,前炉门、前夹臂依次关闭,入料结束

9、机台不生产时炉门不得关闭,防止炉膛内有可燃性气体存在。停炉保养结束后第一次点火升温时把炉门打开,点火成功五分钟后把炉门关闭。燃烧机点火不成功时,过2分后再点,防止辐射管气爆。

10、气体置换时必须通过球阀、电磁阀的管路,不得使用单独球阀的管路。

五、环境与保养:

1、炉体设备及周围环境应保持整洁、无灰尘、无油污。