标准零部件数据参数及计算公式

铜套重量的计算方法

铜套重量的计算方法铜套重量的计算方法介绍在工程和制造行业中,铜套是一种常见的零部件,常用于轴承、密封装置和机械连接等领域。

为了正确计算铜套的重量,不同的方法可供选择,本文将介绍其中几种常见的计算方式。

方法一:简单计算步骤:1.确定铜套的几何形状,如内径、外径和长度等。

2.使用以下公式计算铜套的体积:–铜套体积= π * ((外径/2)^2 - (内径/2)^2) * 长度3.确定铜的密度,一般为克/立方厘米。

4.使用以下公式计算铜套的重量:–铜套重量 = 铜套体积 * 铜的密度优点:•简单直接,只需基本的几何参数和密度信息。

•适用于标准形状的铜套。

•无法考虑到铜套的复杂几何形状。

方法二:CAD建模计算步骤:1.使用计算机辅助设计(CAD)软件绘制出铜套的准确三维模型。

2.设置材料属性和密度,一般为铜的密度。

3.获取CAD软件提供的质量或重量分析功能,得出铜套的重量。

优点:•能够精确地考虑到铜套的复杂几何形状。

•提供了详细的重量分析结果。

缺点:•需要CAD软件和相关的建模技能。

•适用于有铜套CAD模型的情况。

方法三:实际称重步骤:1.获得一台精密秤或天平。

2.将铜套放在秤上,记录下重量。

•可以直接得到铜套的准确重量。

•不需要其他参数或预先知识。

缺点:•需要专用的重量测量设备。

•不适用于大型或无法放在秤上的铜套。

方法四:参考经验值步骤:1.参考已知铜制零件的重量(如同类铜套),并根据相似性进行估算。

2.根据铜套的尺寸、形状和材料厚度等特征调整估算结果。

优点:•不需要具体的计算或测量过程。

•适用于快速估算或无法获得准确数据的情况。

缺点:•估算结果可能不够精确,受限于经验和参考部件的相似性。

根据铜套的特点和实际需求,选择合适的计算方法可以准确地计算铜套的重量。

每种方法都有其优点和局限性,根据具体情况灵活选择,可以提高准确性和工作效率。

方法五:在线计算工具步骤:1.在互联网上搜索铜套重量计算工具。

2.找到可靠的在线工具,根据提示输入铜套的尺寸和材质等信息。

机械设计计算公式

机械设计计算公式机械设计是指利用机械原理和机械工程学知识设计制造各种机械装置、机械零部件以及机械系统,以满足工程技术要求和使用要求的工程领域。

在机械设计中,经典的计算公式是非常重要的工具,用于解决各种设计问题和计算设计参数。

本文将介绍几个经典的机械设计计算公式,并给出详细的说明。

1.扭矩和功率计算公式扭矩和功率是机械运动过程中常用的两个参数,它们之间存在一定的关系。

对于旋转运动的机械系统,扭矩和功率的计算公式如下:扭矩T=P/(ω×n)功率P=T×ω×n其中,T表示扭矩,P表示功率,ω表示角速度,n表示转速。

根据这两个公式,我们可以根据已知条件计算扭矩和功率,或者通过已知扭矩和功率计算转速和角速度。

2.强度和刚度计算公式在机械设计中,强度和刚度是两个重要的设计参数。

强度是指机械零部件在工作过程中能够承受的最大应力,而刚度是指机械零部件在受力情况下的变形程度。

对于常见的机械零部件,强度和刚度的计算公式如下:强度S=F/A刚度K=F/Δl其中,S表示强度,F表示受力,A表示受力面积,K表示刚度,Δl 表示变形量。

根据这两个公式,我们可以根据已知条件计算出零件的强度和刚度,以确保零件在工作过程中的可靠性和稳定性。

3.速度和加速度计算公式在机械运动的设计中,速度和加速度是两个重要的参数,它们与机械系统的动态性能密切相关。

对于直线运动的机械系统,速度和加速度的计算公式如下:速度v=s/t加速度a=(v-u)/t其中,v表示速度,s表示位移,t表示时间,u表示初速度。

根据这两个公式,我们可以根据已知条件计算出机械系统的速度和加速度,从而优化机械系统的动态性能。

总结起来,机械设计中经典的计算公式涵盖了扭矩和功率、强度和刚度、速度和加速度等多个方面。

这些计算公式为机械工程师提供了有效的工具和方法,用于解决各种设计问题和计算设计参数,在机械设计过程中起到了重要的作用。

常用齿轮参数计算

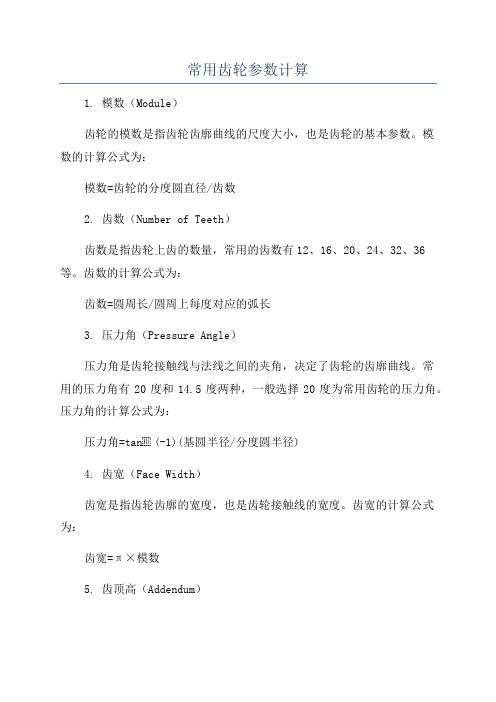

常用齿轮参数计算1. 模数(Module)齿轮的模数是指齿轮齿廓曲线的尺度大小,也是齿轮的基本参数。

模数的计算公式为:模数=齿轮的分度圆直径/齿数2. 齿数(Number of Teeth)齿数是指齿轮上齿的数量,常用的齿数有12、16、20、24、32、36等。

齿数的计算公式为:齿数=圆周长/圆周上每度对应的弧长3. 压力角(Pressure Angle)压力角是齿轮接触线与法线之间的夹角,决定了齿轮的齿廓曲线。

常用的压力角有20度和14.5度两种,一般选择20度为常用齿轮的压力角。

压力角的计算公式为:压力角=tan(-1)(基圆半径/分度圆半径)4. 齿宽(Face Width)齿宽是指齿轮齿廓的宽度,也是齿轮接触线的宽度。

齿宽的计算公式为:齿宽=π×模数5. 齿顶高(Addendum)齿顶高是指齿轮齿顶圆与齿廓的距离,常用的齿顶高为模数的1.25倍。

齿顶高的计算公式为:齿顶高=1.25×模数6. 齿根高(Dedendum)齿根高是指齿轮齿根圆与齿廓的距离,常用的齿根高为模数的1.25倍。

齿根高的计算公式为:齿根高=1.25×模数7. 齿根圆半径(Root Radius)齿根圆半径是指齿轮齿根圆的半径大小,一般取为齿宽的1/2、齿根圆半径的计算公式为:齿根圆半径=齿宽/2以上是常用齿轮参数的计算方法,对于齿轮的设计和选择有着重要的指导意义。

在实际应用中,还需考虑齿轮的强度、传动比、齿轮的重量和制造成本等因素,综合进行综合考虑和优化设计。

齿轮参数的准确计算将为齿轮的性能和使用寿命提供保障。

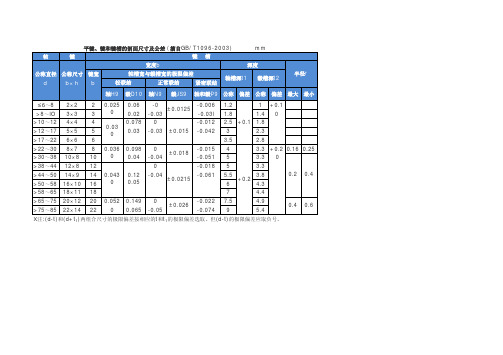

常用标准零部件数据

≤6~8 >8~lO

2×2 3×3

2 3

0.025 0.06

0

0.02

-0

-0.006

±0.0125

-0.03

-0.03l

1.2 1.8

1 +0.1 1.4 0

>10~12 >12~17 >17~22

4×4 5×5 6×6

4

0.078 0

-0.012 2.5 +0.1 1.8

5

0.03 0

0.03 -0.03 ±0.015 -0.042

3″ φ88.5*4 8.34 φ88.5*4.75

4″ φ114*4 10.85 φ114*5

5″ φ140*4.5 15.04 φ140*5.5

6″ φ165*4.5 17.81 φ165*5.5

8″

9″

10″

12″

14″

16″

理论质量 (kg/m)

0.46 0.73 0.97

1.45

2.01

2.29

理论质量 (kg/m)

0.62 0.82 1.26 1.63 2.42 3.13 3.84 4.88 6.64 8.34 10.85 15.04 17.81

加厚钢管

壁厚

公称尺寸 (mm)

2.75 2.75 3.25 3.5

4 4 4.25 4.5 4.5 4.75 5 5.5 5.5

允许偏差

+12% -15%

15.875 10.16

20

101.48

91.32

109

79

3/4" 19.05 11.91

25

152.00

140.09

CPK作业指导

CPK作业指导一、背景介绍CPK(Capability Process Index)是一种统计分析工具,用于评估一个过程的稳定性和能力。

通过计算过程的CPK值,可以判断该过程是否处于控制状态,并确定其生产的产品是否符合规格要求。

CPK值越高,说明过程的稳定性和能力越好。

二、CPK计算公式CPK值的计算基于过程的标准差和规格极限。

CPK的计算公式如下:CPK = min((USL-μ)/(3σ), (μ-LSL)/(3σ))其中,CPK为过程能力指数,USL为规格上限,LSL为规格下限,μ为过程平均值,σ为过程标准差。

三、CPK值的解释1. CPK值大于1:说明过程的能力较好,产品的生产符合规格要求。

2. CPK值等于1:说明过程的能力刚好达到规格要求的边界,产品的生产仅能满足最低要求。

3. CPK值小于1:说明过程的能力不足,产品的生产无法满足规格要求。

四、CPK作业指导步骤1. 采集数据:首先,需要采集与要评估的过程相关的数据。

这些数据可以是产品尺寸、分量、时间等方面的测量结果。

2. 计算平均值和标准差:根据采集到的数据,计算过程的平均值(μ)和标准差(σ)。

3. 确定规格上限和下限:根据产品的规格要求,确定规格的上限(USL)和下限(LSL)。

4. 计算CPK值:使用上述公式,将计算得到的平均值、标准差、规格上限和下限代入,计算CPK值。

5. 解释CPK值:根据计算得到的CPK值,判断过程的能力和产品的生产是否符合规格要求。

6. 分析改进方案:如果CPK值不符合规格要求,需要进一步分析过程中的问题,并提出改进方案。

可以通过改进生产工艺、优化设备、提高操作标准等方式来提升过程的能力。

五、案例分析以某汽车创造公司的生产线为例,假设生产的某零部件的尺寸要求在规格上限为10mm,下限为8mm。

通过采集一批零部件的尺寸数据,计算得到平均值为9.5mm,标准差为0.2mm。

根据上述数据,我们可以进行CPK值的计算:CPK = min((10-9.5)/(3*0.2), (9.5-8)/(3*0.2))= min(0.83, 0.83)= 0.83根据计算结果,CPK值为0.83,小于1,说明该生产过程的能力不足,无法满足规格要求。

标准件和常用件齿轮

2、圆锥齿轮

1).圆锥齿轮的特点

常用于垂直相交轴齿轮副传动。轮齿分布在圆锥面上, 齿厚、模数和直径,由大端到小端是逐渐变小的。为了便于 设计和制造,规定以大端模数为标准来计算各部分尺寸。

2).圆锥齿轮的画法

剖视图中轮 齿按不剖画

轮齿部分只画 大、小端的齿 顶圆及大端的 分度圆

三。齿轮参数

➢ 齿数z

轮齿的个数。

➢ 齿顶圆da 轮齿顶部的圆。

➢ 齿根圆df 齿槽根部的圆。

➢ 齿距p、齿厚s、齿槽e 在分度圆上,相邻两齿廓对应 点之间的弧长为齿距;在标准齿轮中分度圆上e = s , p=s+e 。

➢ 齿高h、齿顶高ha、齿根高hf

齿顶圆与齿根圆的径向

距离为齿高;齿顶圆与分度圆的径向距离为齿顶高; 分

两轮分度圆 和分度线应 相切

3、蜗杆蜗轮

1).蜗杆蜗轮的结构特点

一般蜗杆是主动件,蜗轮是从动件。蜗杆的齿数称为头数, 常用的有单头和双头。蜗轮可以看作是一个斜齿轮,为了增加与蜗 杆的接触面积,蜗轮的齿顶常加工成凹弧形。

2).蜗杆、蜗轮的画法

蜗杆的画法

40ο

px

蜗轮的画法

包角

dw2(外圆直径) da2(顶圆直径) d2(分度圆直径) df2(根圆直径)

a(中心距)

蜗轮蜗杆啮合的画法

剖视图

外形视图

➢ 模数m 由于齿轮的分度圆周长=zp=πd,则d=zp/π, 为计算方便,将p/π称为模数m,则d=mz。模数是设计、制 造齿轮的重要参数。

➢ 压力角α 在节点处,两齿廓曲线的公法线与两节圆的 内公切线所夹的锐角,称为压力角,压力角一般为20ο。

➢ 中心距 齿轮副的两轴线之间的最短距离,称为中心距。

铝件配件计算公式是什么

铝件配件计算公式是什么铝件配件计算公式是指在设计和制造铝件配件时所使用的各种计算公式。

铝件配件是指由铝材料制成的各种零部件和配件,广泛应用于汽车、航空航天、建筑等领域。

在设计和制造铝件配件时,需要进行各种计算,以确保其质量、性能和安全性。

下面将介绍一些常见的铝件配件计算公式。

1. 强度计算公式。

在设计铝件配件时,需要计算其强度,以确保其在使用过程中不会发生破裂或变形。

强度计算公式通常包括拉伸强度、屈服强度、抗压强度等。

其中,拉伸强度计算公式为:σ = F/A。

其中,σ为拉伸强度,F为受力,A为受力面积。

2. 疲劳寿命计算公式。

铝件配件在使用过程中会受到交变载荷的作用,容易发生疲劳破坏。

因此,需要计算其疲劳寿命,以确保其在设计使用寿命内不会发生疲劳破坏。

疲劳寿命计算公式通常包括受力应力、材料疲劳极限等。

其中,受力应力计算公式为:σa = (σmax + σmin)/2。

其中,σa为受力应力,σmax为最大应力,σmin为最小应力。

3. 刚度计算公式。

铝件配件在使用过程中需要承受一定的变形,因此需要计算其刚度,以确保其在使用过程中不会发生过大的变形。

刚度计算公式通常包括弹性模量、截面惯性矩等。

其中,弹性模量计算公式为:E = σ/ε。

其中,E为弹性模量,σ为应力,ε为应变。

4. 热膨胀计算公式。

铝件配件在使用过程中会受到温度的影响,容易发生热膨胀。

因此,需要计算其热膨胀,以确保其在使用过程中不会发生过大的变形。

热膨胀计算公式通常包括线膨胀系数、温度变化量等。

其中,线膨胀系数计算公式为:ΔL = αLΔT。

其中,ΔL为长度变化量,αL为线膨胀系数,ΔT为温度变化量。

以上是一些常见的铝件配件计算公式,设计和制造铝件配件时需要根据具体情况选择合适的计算公式,并进行合理的计算和分析。

通过科学的计算和分析,可以确保铝件配件的质量、性能和安全性,满足使用要求。

同时,也可以为铝件配件的设计和制造提供科学依据,提高工作效率和质量水平。

机械制图-标准件和常用件

圆柱销

(2) 销的种类 圆锥销

开口销 (3) 销的标记

公称直径10mm,长50 mm的B型圆柱销 标记: 销 GB119-86 B10×50

2. 销 联 接 的 画 法

圆柱销

零件1 圆锥销

轴 轴套

圆柱销联接

零件2

圆锥销联接

7-3 齿 轮

♂ 作用

传递运动和动力 改变轴的转速与转向

圆柱齿轮 ♂ 种类 圆锥齿轮

管螺纹

※G右面的 数字不是管 螺纹的大径 ,而是尺寸 代号。

内螺纹

※尺寸界线应 从大径引出

※管螺纹和其它 螺纹的标注指引

线不同

五 螺纹紧固件的标记和画法

常用的螺纹紧固件有:螺栓、螺钉、螺柱、螺母和

垫圈等。由于这类零件都是标准件,通常只需用简化画 法画出它们的装配图,同时给出它们的规定标记。

标记方法按 “GB” 有关规定。

标准件和常用件

7-1螺纹与螺纹紧固件 7-2键与销 7-3齿轮

§7-1 螺纹及螺纹紧固件

标准件: 生产实际中,国家对 于需用量大且使用广泛的零件制订 了专门的标准,此类零件统称为标 准件。

常见的标准件有:螺钉、螺栓、螺母、垫圈、键等。

常用件: 像齿轮、滚动轴承、弹簧等在机械设备中使 用较多的零部件称为常用件。常用件的一些结 构也是标 准化的。

单线螺纹

双线螺纹

⑷ 螺距和导程

螺纹上相邻两牙在中径线上对应两点之间 的轴向距离P称为螺距。

同一条螺旋线上相邻两牙在中径线上对 应两点之间的轴向距离L称为导程。

螺距=导程

导程 螺距

单线螺纹: P=L 多线螺纹: P=L/n

⑸ 螺纹的旋向

右旋(常用) 左旋

左旋 右旋 ※ 只有上述各要素完全相同的内、外

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

M2.6 0.45 2.2±0.03 2.38±0.03 2.23

M3 0.5 2.5 ±0.04 2.75 ±0.04 2.59

M3.5 0.6 2.9±0.04 3.2±0.04 3.01

M4 0.7 3.3 ±0.05 3.65 ±0.05 3.42

M4.5 0.75 3.8±0.05 3.92

M14 2.0 1.5 1.0 7/16 11.11 14 20 14

M16 2.0 1.5 1.0 1/2 12.7 13 20 12

M18 2.5 2.0 1.5 9/16 14.29 12 18 12

M20 2.5 2.0 1.5 5/8 15.86 11 18 11

M22 2.5 2.0 1.5 3/4 19.05 10 16 10

M5 0.8 0.5 8# 4.2 32 36

M6 1.0 0.75 10# 4.8 24 32

M7 1.0 0.75 12# 5.5 24 28

M8 1.25 1.0 0.75 1/4 6.35 20 28 20

M10 1.5 1.25 1.0 5/16 7.94 18 24 18

M12 1.75 1.5 1.25 3/8 9.53 16 24 16

螺栓、螺 钉、螺柱 螺纹的公 称长度

螺纹规 M3 M4 M5 M6 M8 M10 M12 M14 M16 M18 M20 M22 M24 M27 M30 M33 M36 M39 M42 M45 M48 M52 M56 M60 M64

粗牙螺距 12 14 16 18 22 26 30 34 38 42 46 50 54 60 66 72 78 84 90 96 102 ----

以下是常用粗牙公制螺纹钻底孔尺寸对应表。一般 情况等于外径-螺距

螺纹规格

钻孔

粗牙螺距 细牙螺距

M1

Φ0.75

M2

Φ1.6

M3

Φ2.5

0.5

-

M4

Φ3.3

0.7

-

M5

Φ4.2

0.8

-

M6

Φ5

1

-

M8

Φ6.75

1.25

1

M10

Φ8.5

1.5

1-1.25

M12 Φ10.25 1.75 1.25-1.5

M14

广数980TA 怎么编36 个导成六 个头的六 个螺距的 螺纹?

你可以用 调用子程 序的方 法:

......

G00 X__ Z36

M98 P61111

G00 X100 Z100

M30 O1111 G00 W6 G76 .... G76 ....(终 点坐标用Z?)

M99

你没给出 具体数 据,有具 体数据可 以帮你直 接编好。

No.8 0.1640 4.1566 11/4 1.2500 31.7500

No.9 0.1770 4.4958 13/8 1.3750 34.9250

No.10 0.1900 4.8260 11/2 1.5000 38.1000

No.12 0.2160 5.4864 15/8 1.6250 41.2750

G1/8螺距 和G1/4的 螺距是多 少?

G1/8: 尺寸代号 =1/8

每 25.4(mm) 内的牙数 n=28

螺距 p=0.907

牙高 h=0.581

圆弧半径 r=0.125

基面上的 直径\大径 d=D=9.728

基面上的 直径\中径 d2=D2=9.1 47

基面上的 直径\小径 d1=D1=8.5 66

M2.0 0.25 1.75±0.02 1.88±0.02

M2.2 0.25 1.95±0.02 2.08±0.02

M2.3 0.25 2.05±0.02 2.15±0.02

Φ12

2

1.5

M16

Φ14

2

1.5

M18

Φ15.5

2.5

1.5

M20

Φ17.5

2.5

1.5-2

M22

Φ19.5

2.5

2

M24

Φ21

3

2

M27

Φ24

3

2

M30

Φ26.5

3.5

2

M33

3.5

2

M36

4

3

M39

4

3

M42

4.5

3ቤተ መጻሕፍቲ ባይዱ

-

M45

4.5

3

M48

5

3

M52

5

4

M56

5.5

4

M60

5.5

4

M64

6

4

螺栓、螺 钉、螺柱 公称长度 表

6 8 10 12 16 20 25 30 35 40 45 50 (55) 60 (65) 70 75 80 85 90

(95) 100 105 110 115 120 125 130 140 150 160 170 180 190 200 220 240 260 280 300

注:尽量 不采用括 号内尺寸

M24 3.0 2.0 1.5 7/8 22.23 9 14 9

M27 3.0 2.0 1.5 1 25.40 8 12 8

M30 3.5 3.0 2.0 规格英寸 毫米规格 英寸毫米

No.0000 0.0210 0.5334 1/4 0.2500 6.3500

No.000 0.0340 0.8636 5/16 0.3125 7.9375

内螺纹\小 径公差 TD1\下偏 差=0

内螺纹\小 径公差 TD1\上偏 差=+0.282

G1/4外径 13.158mm ,内径 11.446mm ,螺距 1.337mm, 19牙/英寸 。

牙型角为 55度的英 制螺纹螺 距均为 5.080mm ,每英寸 牙数为5牙 。D1=30. 请问D=多 少,D2=多 少再告诉 你:

注:公称 长度1 螺纹 长度b,则: ①1≤125 b=2d+6 ② 1>125— 200 b=2d+2 ③ 1>200 b=2d+5

公、英制 对照表、 紧固件常 用尺寸规 格

规格牙距 规格称呼 径牙数

粗牙细牙 极细牙粗 牙细牙韦 氏牙

M3 0.5 0.35 4# 2.9 40 48

M4 0.7 0.5 6# 3.5 32 40

No.3 0.0990 2.5146 5/8 0.6250 15.8750

No.4 0.1120 2.8448 3/4 0.7500 19.0500

No.5 0.1250 3.1750 7/8 0.875 22.2250

No.6 0.1380 3.5052 1 1.0000 25.4000

No.7 0.1510 3.8354 11/8 1.1250 28.5750

公称直径 与螺距系 列表 GB193-63

公称直径 d(毫米) 螺 距 l(毫米) 公称直径 d(毫米) 螺 距 l(毫米)

第一系列 第二系列 第三系列 粗牙细牙 第一系列 第二系列 第三系列 粗牙细牙

(28) 2 1.5 1 1 0.25 0.2

30 3.5 (3) 2 1.5 1 0.75 1.1 0.25 0.2

3. 标准上 没有你要 的D1=30 的参数。 若确实 D1=30, 那就是非 标的螺纹 。若是非 标的螺 纹,可按 上面的D、 D、D1之 间的尺寸 差自行计 算。

4. 上述回 答不知你 满意否。

公称直径 螺距(粗牙) 平面切削 牙朱咀挤 压牙攻牙 后内孔

M1.0 0.25 0.75±0.02 0.88±0.02 0.78

40 (3) (2) 1.5 2.5 0.45 0.35

42 4.5 (4) 3 2 1.5 1 3 0.5 0.35

45 4.5 (4) 3 2 1.5 1 3.5 (0.6) 0.35

48 5 (4) 3 2 1.5 1 4 0.7 0.5

50 (3) (2) 1.5 4.5 (0.75) 0.5

M1.1 0.2 0.90±0.02 1.00±0.02

M1.2 0.2 1.00±0.02 1.10±0.02

M1.4 0.2 1.20±0.02 1.30±0.02

M1.6 0.2 1.40±0.02 1.30±0.02

M1.7 0.2 1.45±0.02 1.55±0.02

M1.8 0.2 1.60±0.02 1.70±0.02

牙型角为 55度、螺 距为 5.080mm ,每英寸 牙数为5牙 的标准英 制螺纹, 其尺寸如 下:

1. 公称直 径为1 5/8 ”, D=41.275 , D2=38.022 , D1=34.770 ,牙型高 度为 3.253;

2. 公称直 径为1 3/4 ”, D=44.450 , D2=41.198 , D1=37.945 ,牙型高 度为 3.253;

M1.1 0.25 0.85±0.02 0.98±0.02 0.88

M1.2 0.25 0.95±0.02 1.08±0.02 0.98

M1.4 0.3 1.1±0.02 1.25±0.02 1.14

M1.6 0.35 1.25±0.02 1.43±0.02 1.32

M1.7 0.35 1.35±0.03 1.53±0.03 1.47

外螺纹\大 径公差Td\ 下偏差=0.214

外螺纹\大 径公差Td\ 上偏差=0

外螺纹\中 径公差 Td2\下偏 差\A级=0.107

外螺纹\中 径公差 Td2\下偏 差\B级=0.214

外螺纹\中 径公差 Td2\上偏 差=0

内螺纹\中 径公差 TD2\下偏 差=0

内螺纹\中 径公差 TD2\上偏 差=+0.107