(精选)低变催化剂使用说明书

C307催化剂操作手册

C307型中低压合成甲醇催化剂操作手册南化集团研究院二○○八年八月C307型中低压合成甲醇催化剂操作手册1、产品特性和用途C307型中低压合成甲醇催化剂用于碳氧化物和氢在一定条件下合成甲醇,其化学反应式如下:CO+H2→CH3OH+90.64KJ/molCO2+H2→CH3OH+H2O+49.47 KJ/mol该型号产品具有原料适应性能强的特点,可运用于各种原料(天然气、石油、煤、工业尾气等)的低、中压合成甲醇流程。

2产品性质2.1 化学成份:催化剂主要由铜、锌、铝等氧化物所组成。

2.2 主要物性:外观:两端为球面的黑色圆柱体外形尺寸:Ф5×(4~5)mm堆密度:1.4~1.6 kg/l比表面:90~110 m2/g3产品包装和贮运C307型催化剂包装在铁桶中的聚乙烯密封袋中,每桶净重50kg 。

产品在运输和存储过程中,应保持密封,防潮、防污染,禁止摔碰和翻滚。

4催化剂的装填4.1催化剂的装填4.1.1催化剂装填前必须用Φ3mm筛子轻轻过筛,除去运输途中产生的少量粉末与碎片。

4.1.2先装合成塔底部氧化铝球,打开上人孔,工人从人孔进入塔内,过筛后的催化剂用漏斗调入合成塔内,由长帆布导入塔内,均匀撒布,力求装填均匀。

合成塔上花板上再装一部分催化剂,用不锈钢丝网压住,丝网上再装100~200㎜高Φ8~10㎜氧化铝球。

4.1.3催化剂装填完毕后,立即封上人孔及进出气口,防止吸潮和有毒气体污染,然后进行催化剂粉末吹除。

4.2催化剂装填注意事项4.2.1人员严禁在搬运过程中滚动、摔打催化剂桶。

4.2.2安排专人负责开桶、核对催化剂型号、数量。

4.2.3开始装填前,先打开卸料口及进料口,除去合成塔内的各种杂质并用钢刷刷去铁锈,检查塔内有无堵塞物或遗留的工具。

4.2.4计量人员必须准确记录催化剂的装填量,并及时与装填人员联系。

4.2.5装填人员入塔前应将手表、钥匙及口袋内一切杂物掏出,以防止掉入合成塔内,入塔后严禁直接在催化剂上行走和踩踏,应在催化剂上垫木板,用手或木板平整催化剂表面。

B207使用说明书

B207型CO低温变换催化剂使用说明书南化集团研究院二○○七年六月B207型CO低温变换催化剂(以下简称B207型催化剂)是南化集团研究院开发成功的低汽气比低变催化剂,该催化剂在节能型氨厂的低汽气比条件下有优良的活性和稳定性,其活性、稳定性和机械强度等指标均已达到或超过了我国大型氨厂中曾使用的进口低变催化剂的水平,是一种性能优良的节能型低变催化剂。

一基本组成和物理性能1.基本组成B207型催化剂由铜、锌、铝的氧化物组成。

2.物理性能B207型催化剂外观为黑色球面圆柱体;粒度为Ф5.0×(4.0~5.0)mm,特殊粒度可根据用户要求提供;堆密度1.4~1.6kg/l;比表面100 10m2/g。

水浸或受潮对催化剂是有害的,故应密封贮存。

3.化学性能B207型催化剂使用时须先经还原活化,使氧化铜还原成具有活性的金属铜。

还原后的催化剂不能暴露在空气中,否则会因剧烈氧化而燃烧。

短期停车可用纯氮气(O2<0.1%)置换,系统保压。

如要卸出催化剂,则应先进行钝化处理。

硫化物、氯化物、油类和不饱和烃等都能使催化剂中毒,其中硫和氯化物是危害最大的毒物。

二用途B207型催化剂用于低温(180~260℃)下加速一氧化碳与水蒸汽生成氢和二氧化碳的反应,以净化合成氨原料气和粗氢。

其反应式为:CO+H2O→H2+CO2ΔH0298=-41.16KJ/molB207型催化剂不仅适用于在压力3.0~4.0MPa下进行低温变换反应的节能型(低汽/气比)大型氨厂使用,而且也适用于一般的大型氨厂和在较低压力下进行低温变换的中、小型氨厂和制氢厂。

三催化剂产品、质量标准B207型催化剂的质量执行Q/SH1170 013-2008标准。

其活性和机械强度须达到下列指标:初活性(CO转化率):≥75%耐热后性能(CO转化率):≥65%还原前径向抗压强度:≥180N/cmB207型催化剂活性检验条件如下:条件名称控制指标催化剂装量50ml样品粒度原粒度空速8000h-1水蒸汽/原料气0.33活性温度200℃(催化剂入口)压力 3.0MPa耐热温度400℃耐热时间2h原料气成份CO2.5~4.0%,CO214~17%,余为氢氮气四 装填方法1. 装填前应检查催化剂颗粒是否完整,如有细粉或碎片,应筛除。

FH-40B催化剂使用说明书

FH-40B催化剂使用说明书FH-40B催化剂是抚顺石油化工研究院(FRIPP)研制开发的新一代轻质馏分油加氢精制催化剂。

FH-40B催化剂不仅加氢脱硫活性高,还具有装填堆比低等特点,具有广泛的市场应用前景。

FH-40B催化剂的物化性质见表1。

一、FH-40B催化剂的装填:1、催化剂管理要求(1)催化剂的吸水性强,应装在密封的桶里,保存在干燥地方,禁止与酸、碱化学试剂等物质接触。

(2)装填前催化剂运到现场,必须用防水帆布盖好,防止雨淋、受潮。

催化剂桶只能在装剂时才打开。

(3)装填催化剂应选在晴天进行。

(4)催化剂装运过程中,应小心轻放,不要滚动,更不能摔打催化剂桶,以免催化剂破碎。

(5)装填催化剂时,催化剂颗粒自由下落高度要限制在1.5米之内。

(6)装催化剂时应准确称重计量、专人记录,并连续进行一次装完。

2、装催化剂的安全措施(1)如果反应器内含有可燃的烃类气体,在打开反应器前用N2吹扫,再用空气置换。

(2)与反应器相联的管线均应加盲板,确保人身安全。

(3)打开反应器后,向反应器内通入足够的新鲜空气,使反应器内氧含量达21%。

(4)在反应器内工作的人员必须穿上工作服佩戴防护眼镜和防尘呼吸器。

器内工作人员与守候在反应器旁的人员要保持密切联系。

3、装催化剂前的准备工作(1)催化剂的检查:A)检查催化剂有无出厂合格证、活性评价报告单及验收手续。

B)检查催化剂的包装情况,是否吸水,是否受污染。

C)检查催化剂的破碎情况,决定是否过筛。

如果催化剂中小于φ1.0mm的筛分占3%,就应过筛,过筛与装填可同时进行。

(2)反应器的检查:A)反应器卸料管是否装好填充物(保温材料或瓷球)。

B)反应器底部物流集合器要清理干净,防止堵塞。

C)反应器热电偶套管位置是否合理,热电偶接头应完好无损。

(3)准备好足够量的φ3、φ6、Ф10的瓷球。

(4)清扫好工作场地,保证催化剂装填现场干净无杂物。

(5)准备好振动筛、磅称、加料漏斗、卷尺、帆布袋和软梯等装填工具。

低变催化剂的还原与使用情况总结

低变催化剂的还原与使用情况总结黄 智(乌鲁木齐石化公司化肥厂,新疆乌鲁木齐,830019)摘要 对低温变换催化剂的还原及使用情况进行详细分析与总结。

关键词 低温变换 催化剂 还原收稿日期:2000-11-12。

作者简介:黄 智,工程师,学士学位,1992年毕业于新疆工学院化学工程专业,现在乌鲁木齐石化总厂化肥厂第二合成氨车间工作,曾在5大氮肥6上发表论文1篇。

乌鲁木齐石化公司化肥厂第二套合成氨装置的低温变换首炉所选用的催化剂是由南化(集团)公司催化剂厂生产的B -206型低变催化剂,首炉装填量8914t,约5717m 3,于1997年3月初进行还原,4月正式投用,至2000年7月,共累计运转1004天。

以下对该炉催化剂的还原及运行情况进行总结和分析。

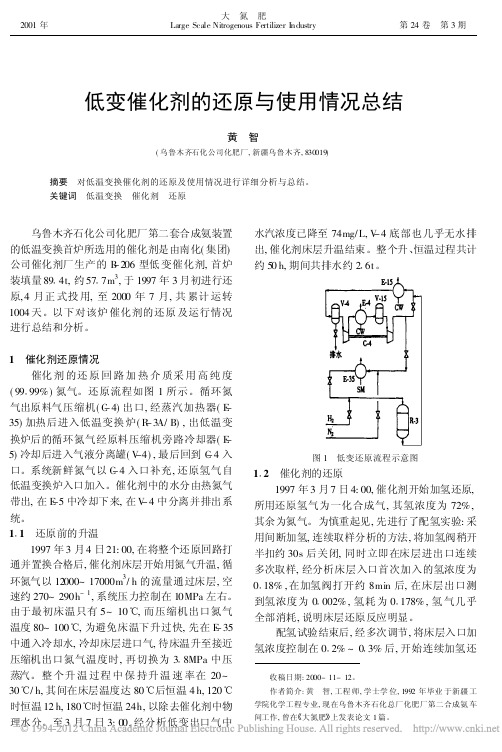

1 催化剂还原情况催化剂的还原回路加热介质采用高纯度(99199%)氮气。

还原流程如图1所示。

循环氮气出原料气压缩机(C -4)出口,经蒸汽加热器(E -35)加热后进入低温变换炉(R -3A/B),出低温变换炉后的循环氮气经原料压缩机旁路冷却器(E -5)冷却后进入气液分离罐(V -4),最后回到C -4入口。

系统新鲜氮气以C -4入口补充,还原氢气自低温变换炉入口加入。

催化剂中的水分由热氮气带出,在E -5中冷却下来,在V -4中分离并排出系统。

111 还原前的升温1997年3月4日21:00,在将整个还原回路打通并置换合格后,催化剂床层开始用氮气升温,循环氮气以12000~17000m 3/h 的流量通过床层,空速约270~290h -1,系统压力控制在10MPa 左右。

由于最初床温只有5~10e ,而压缩机出口氮气温度80~100e ,为避免床温下升过快,先在E -35中通入冷却水,冷却床层进口气,待床温升至接近压缩机出口氮气温度时,再切换为318MPa 中压蒸汽。

整个升温过程中保持升温速率在20~30e /h,其间在床层温度达80e 后恒温4h,120e 时恒温12h,180e 时恒温24h,以除去催化剂中物理水分。

FMC Professional Solutions 环保催化剂使用指南说明书

Before applying a pesticide (indoors or outdoors), remove children, pets and toys from the area and keep them away until the pesticide has dried.

Always store pesticides away from pets and children's reach, in a locked cabinet or shed. Child-proof safety latches also may be installed on cabinets and can be purchased at local hardware stores and other retail outlets.

Use non-chemical control methods to help reduce pest problems. Around the home, such measures include removing sources of food and water (such as leaky pipes) and destroying pest shelters and breeding sites (such as litter and plant debris).

Never transfer pesticides to other containers that may be associated with food or drink.

青岛联信催化材料有限公司QDB催化剂使用说明

QDB系列耐硫变换催化剂使用说明书青岛联信催化材料有限公司2006.12企业概况青岛联信催化材料有限公司(原青岛联信化学有限公司)位于青岛市胶州经济技术开发区,是一家集科研、生产、经营于一体的高新技术企业,是国内知名的耐硫变换催化剂专业生产厂家,与青岛科技大学联合建立了催化剂试验研究基地。

公司拥有多名业内知名专家、教授,以及一支科研力量雄厚的技术队伍,多年来与国内外知名大学和科研机构合作,开发出多项业内技术水平领先、具有自主知识产权的新产品和新工艺,并全面推向市场。

公司的各项产品和工艺先后获得国家发明专利和部级、省级科技进步奖二等奖、三等奖等十余项。

青岛联信催化材料有限公司(原青岛联信化学有限公司)占地33000平方米,具备年产3000吨的催化剂生产线,可以为用户提供催化剂、净化剂、脱硫剂和脱毒剂等30多种规格的系列产品。

其中,QDB系列耐硫变换催化剂的综合性能经业内知名专家评审后鉴定为已达到国际领先水平,该产品于2006年11月荣获中国石油和化学工业协会科学技术进步二等奖,已在国内多套煤气化制氨、制甲醇和城市煤气装置中得到成功的工业应用。

由公司开发的粉煤气化-低水/气耐硫变换新工艺于2010年10月15日荣获中国石油和化学工业联合会科技进步一等奖,该工艺操作灵活、运行安全平稳、节能效果显著,解决了高浓度CO原料气变换易发生甲烷化副反应和第一反应器深度难以控制的难题,实现了耐硫变换工艺的重大创新和突破,填补了国际空白,其综合技术处于国际领先水平。

青岛联信催化材料有限公司(原青岛联信化学有限公司)通过了ISO9001:2008质量管理体系认证,具有完善的质量控制体系;配有多种催化剂的分析、检测和评价方法,仪器设备和分析检测手段先进可靠;公司的技术服务队伍专业技术过硬、服务周到、信息反馈迅速,可以为用户做好使用前期、使用过程中等各个环节的各类技术服务。

面对竞争全球化的新形势,青岛联信催化材料有限公司(原青岛联信化学有限公司)始终以“联合创造财富,信誉成就伟业”为宗旨,坚持高科技、高质量和高水平技术服务的发展战略,不断挑战自我,为打造出业界名牌产品而持续创新。

Z111系列转化催化剂使用说明书

Z111系列转化催化剂使用说明书西南化工研究设计院有限公司2019年12月目次一.催化剂的物理特性及化学组份 (3)二.催化剂的技术指标 (3)三.催化剂适用于工业装置一段转化及制氢工艺条件 (4)四.催化剂对原料及毒物的要求 (4)五.催化剂的存放和装填 (4)六.工业用催化剂的升温还原 (5)七.操作注意事项 (5)八.停车处理 (5)九.异常情况的处理 (6)十.其他 (6)Z111系列转化催化剂使用说明书Z111型低水碳比转化催化剂是以镍为活性组份,氧化铝为载体、稀土氧化物为助催化剂的烧结型气态烃蒸汽转化节能型催化剂。

通常用于在低水碳比条件下操作的合成氨厂一段蒸汽转化炉反应管的上半部,也可全炉使用。

一.催化剂的物理特性及化学组份1、外观颜色:灰黑色(在生产过程中,产品颜色有时会发生变化,但不影响使用性能)。

可根据用户要求提供其它尺寸或形状的催化剂。

堆密度以工厂装填时实测堆密度为准。

二.催化剂的技术指标1、化学组份,%(m/m)NiO≥14.50; SiO2≤0.202、颗粒径向抗压碎强度(平均值),N/颗Z111B:≥250;短型:≥250;长型:≥350。

3、低强度颗粒百分率(Z111B低于140N/颗,其它型号催化剂低于160N/颗的颗粒百分率),%短型:≤5.0;长型:≤5.0。

4、活性检测(1) Z111型转化催化剂活性检测程序、催化剂装填、还原及检测条件均按HG 2273.4-92执行。

(2) 检测装置应符合HG 2273.4-92有关规定和要求。

(3) 催化剂活性指标(干转化气中CH4体积含量),%短型:合格品≤ 66.0;一级品≤ 64.0;长型:合格品≤ 23.0;一级品≤ 21.0。

三.催化剂适用于工业装置一段转化及制氢工艺条件1、一段转化管入口气体温度:450~600℃;2、一段转化管出口气体温度:650~850℃;3、一段转化管出口压力:常压~4.5MPa;4、水蒸汽/碳:2.5~4.5;5、原料气空速(碳空速),大型氨厂:1800~2000h-1;中小型氨厂:500~1000h-1;6、出口转化气组份中CH4含量:由工艺参数决定。

FH-40B催化剂使用说明书

FH-40B催化剂使用说明书FH-40B催化剂使用说明书注意事项:1.本产品仅用于工业催化处理应用,禁止直接接触人体。

2.使用前请查看包装上的生产日期和批号,确保使用新鲜的催化剂。

3.请根据实际情况和处理要求,在合适的条件下使用本催化剂。

一、产品介绍FH-40B催化剂是一种高效的工业催化剂,适用于液体相催化处理过程。

其主要成分为活性物质A和助剂B,具有较高的催化活性和选择性。

二、性能参数1.外观:颗粒状2.颜色:乳白色3.pKa值.5.84.比表面积.300 m²/g5.孔容:0.4 mL/g6.密度:0.6 g/cm³三、储存条件1.储存温度:常温2.避免阳光直射和高温环境3.包装完好的催化剂可保存一年,打开后请尽快使用。

四、使用方法1.准备配套设备和操作材料,确保设备干净无污染。

2.将适量的FH-40B催化剂加入反应容器中,并根据处理要求控制投加量。

3.在设定的反应条件下进行催化处理。

4.处理结束后,将产物和残余催化剂进行分离。

5.如需连续处理,请定期更换催化剂,以保证处理效果。

五、安全注意事项1.在使用过程中,请佩戴防护手套和眼镜,避免接触皮肤和眼睛。

2.如不慎接触,应立即用大量清水冲洗,并及时就医。

3.不得将催化剂溶于有机溶剂或水中,以免发生剧烈反应。

4.如发生泄漏或意外事故,应立即采取措施进行清理和处理。

附件:本文档包含以下附件:1.FH-40B催化剂产品安全数据表2.FH-40B催化剂质检报告3.催化剂使用记录表法律名词及注释:1.催化剂:一种可以加速化学反应速率并在反应结束后保持其自身数量基本不变的物质。

2.反应容器:进行催化处理的装置,通常由耐高温和耐腐蚀的材料制成。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

S B-3(B301Q)耐硫低变催化剂S B-3(B301Q)耐硫低变催化剂是在S B-1催化剂基础上改进制备工艺研制的球形耐硫变换催化剂,—九八七年投入工业应用,一九九一年通过化工部鉴定,并被命名为国家正式产品,已广泛应用于全国300多家化肥厂。

该催化剂具有活性温度低、选择性好、堆比重轻、床层阻力小、机械性能和热稳定好以及使用寿命长等特点。

一、物理性质和化学组成:外形:球形;颜色:灰黑色;规格:Φ4~6m m;堆比重:0.75~0.85k g/L;破碎强度:>78N/颗比表面积:≥120m2/g(B E T法)孔容:≥0.30m l/g(压汞法);平均孔径:100Å;活性组份:C o O、M003、碱金属促进剂、助剂等,载体:γ-A l203;二、应用领域:S B-3(B301Q)耐硫低变催化剂的应用领域为以煤、渣油为原料的合成氨厂及制氢企业的一氧化碳变换工序,适用于铜洗净化的“中串低”、“中低低”变换工艺和甲烷化净化的“中低低”、“全低变”深度变换工艺。

三、使用条件压力:常压~4.0M P a温度:190~460汽气比:0.15~0.70;H2S含量:视温度、汽气比情况而定;空速:中串低≥1300h r-1(0.75M P a)中低低≥1000h r-1(0.75M P a)全低变≥800h r-1(0.75M P a)详见《钴钼耐硫变换催化剂使用说明书》。

四、产品性能S B-3(B301Q)耐硫低变催化剂的技术性能远高于化工部H G2779-1996-H G2781-1996所规定的水平。

在正常情况下:中串低变换工艺:0.75M P a,进口温度200℃,使用空速1500h r-1,入中变总汽比0.50,进低变C O≤6.0%,出低变C O≤1.0%;使用寿命三年以上。

中低低变换工艺:0.75M P a,一、二段进口温度200℃、190℃;使用空速:1000H r-1,入中变总汽比0.40,进低变C O≤10.0%,出低变C O≤1.2%;使用寿命三年以上在深度变换工艺中,S B-3(B301Q)催化剂更有上佳表现。

完全可以将C O降至0.3%以下。

五、应用情况(应用实例)河南省某中型化肥厂是以煤焦为原料,当年生产能力8万吨合成氨。

最终产品为尿素的中型氮肥厂。

1991年6月使用上海化工研究院S B-3(B301Q)耐硫低变催化剂23M3,使用压力1.8M P a,半水煤气流量34000m3/h r。

硫化采用循环硫化法硫化,硫化最终温度360℃,用C S2近2T。

投入运行后,低变进口温度200~210℃,热点温度≤260℃;入中变总汽气比约0.55(后再热钾碱脱碳),入低变C O≤5%左右,出低变C O≤0.8%;年综合经济效益147万元/年;吨氨节能1.34x103M J。

一直使用至一九九八年底(因故进水)而更换,使用寿命达七年半。

S B-7耐硫低变催化剂S B-7耐硫低变催化剂是通过改进催化剂制备工艺、添加剂特种稳定剂研制而成的耐硫低变催化剂。

一九九五年投入工业应用,已在国内数十家化肥厂中应用。

它具有活性温度更宽、低温活性更好、催化剂性更高、选择性好、堆比重轻、床层阻力小、机械性能及热稳定性佳、使用寿命长等特点。

适合于中串低、中低低、全低变工艺。

主要用于全低变流程。

一、物理性质和化学组成外形:球形;颜色:灰黑色;规格:Φ4~6m m;堆比重:0.75~0.85k g/L;破碎强度:>78N/颗;比表面积:≥120m2/g(B E T法);孔容:≥0.35m l/g(压汞法);平均孔径:100Å;活性组份:C o O、M o O3、碱金属促进剂、特种稳定剂等;载体:Υ-A1203;二、应用领域:S B-7耐硫低变催化剂的应用领域为以煤、渣油为原料的合成氨厂及制氢企业的一氧化碳变换工序,适用于铜洗净化的“中串低”、“中低低”、“全低变”变换工艺和甲烷化净化的“中低低”、“全低变”深度变换工艺。

主要用与全低变流程。

三、使用条件压力:常压~4.0M P a温度:170~460℃汽气比:0.15~0.70;H2S含量:视温度、汽气比情况而定;空速:中串低≥1300h r-1(0.75M P a)中低低≥1000h r-1(0.75M P a)全低变≥800h r-1(0.75M P a)详见《钴钼耐硫变换催化剂使用说明书》。

四、产品性能S B-3(B301Q)耐硫低变催化剂的技术性能远高于化工部H G2779-1996-H G2781 -1996所规定的水平。

在正常情况下:中串低变换工艺:0.75M P a,进口温度200℃,使用空速1500h r-1,入中变总汽比0.50,进低变C O≤6.0%,出低变C O≤1.0%;使用寿命三年以上。

中低低变换工艺:0.75M P a,一、二段进口温度200℃、190℃;使用空速:1000H r-1,入中变总汽比0.40,进低变C O≤10.0%,出低变C O≤1.2%;使用寿命三年以上在深度变换工艺中,S B-3(B301Q)催化剂更有上佳表现。

完全可以将C O降至0.3%以下。

五、应用情况(应用实例)山东省鲁西集团气平阴化肥厂,设计能力年6万吨合成氨。

采用全低变工艺,催化剂总量36m3。

设变换炉两只,一变炉—段装填S P-1保护类催化剂3m3及S B-7催化剂5.6m3,一变炉二段装S B-7催化剂6.4m3;二变炉一段装S B-7催化剂13m3,二变炉二段装S B-7催化剂9m3。

—九九六年初开车后,运行数据为:系统压力0.8M P a,一变炉进口温度200℃左右;,热点温度370℃左右;二变炉入口温度220℃左右,一段热点温度290℃左右,二变炉二段进口温度200℃左右:出口温度220℃左右;保护催化剂温升10~20℃,半水煤气C O=27%,O2=0.4%,H2S=0.2g/m3;二变炉出口C O%≤0.8%。

S B-7耐硫低变催化剂在全低变工艺中运行情况良好,蒸汽节约明显,工艺操作稳定,操作弹性较大,经济效益明显;H B-7耐硫低变在使用过程中未见热点下移及阻力上升情况。

SB系列钴钼耐硫(低温)变换催化剂硫化与使用说明书钴钼耐硫(低温)变换催化剂硫化与使用说明书钴钼耐硫(低温)变换催化剂自上海化工研究院在国内率先开发成功并投人工业应用以来,已广泛应用于不同规模、不同工艺的合成氨厂变换工序,取得了巨大的经济效益和社会效益。

为了更好地使用钴钼耐硫(低温)变换催化剂,我们特修订此(钴钼耐硫(低温)变换催化剂硫化与使用说明书),供参考!一、前期准备工作:1.变换工艺的选择:变换工艺主要有中串低、中低低和全低变换工艺等。

中串低工艺技术成熟、操作稳定,但蒸汽消耗略高;全低变工艺设备生产能力大、蒸汽消耗低,但操作稳定性有待改进;中低低工艺则兼有中串低和全低变两者的优点。

各使用厂应根据自身条件来选择合适的变换工艺。

2.催化剂使用空速:以上空速是指每立方催化剂每小时处理的半水煤气量。

钴钼耐硫(低温)变换催化剂的使用空速与变换系统的工艺条件密切相关,特别是中变催化剂用量、人炉汽气比、出口一氧化碳含量、生产周期等,所以使用厂应根据具体情况选择合适的使用空速。

如“三催化“工艺中要求变换出口一氧化碳含量小于0.3%,钴钼耐硫(低温)变换催化剂的使用空速则远远低于上述参考值(仅50%左右)。

3.使用时人口温度:钴钼耐硫(低温)变换催化剂人口温度以200℃左右为宜,因此必须正确确定低变炉在流程中的位置,即便如此,低变炉前仍需设置调(降)温装置。

调(降)温装置主要有调温水加热器和水冷激增湿器两种形式。

调温水加热器就是利用温度较高的工艺气间接换热(加热)循环热水,为保证低变炉人口温度和方便调节,需设置气相付线,主付线均应装有阀门。

也可加装水付线。

水冷激增湿器就是向工艺气中直接喷雾液态水以降低工艺气的温度,提高湿含量,低变炉人口温度通过冷激水量来控制。

水冷激增湿器主要包括喷头、汽化层和分离器。

4.测温点分布:电炉出口、低变炉每段催化剂床层进出口(气相)、每段催化剂床层上表面下200mm、下表面上200mm左右处各设一测温点,催化剂床层中部可按实际情况均匀设置至少一测温点。

5.气体分布与高径比:低变炉每段催化剂床层进出口应安装气体分布器(或气体收集管)以改善气体分布情况;每段催化剂床层的高径比应≥0.6,以减少气体偏流。

6.硫化用气与硫化气空速:硫化气源要求含H2≥25%、O2≤0.5%的洁净气体。

一般化肥厂可用脱硫后半水煤气或干变换气,半水煤气可引自罗茨鼓风机出口或高压机二段出口,高压机出口气应经油分,焦炭过滤器或静电除焦等净化设备后进人硫化管线;干变换气应取自变换系统出口,温度应低于35℃的变换气。

硫化气空速一般在200~300 hr -1。

7.硫化剂与硫化剂用量:硫化剂种类虽较多,但以二硫化碳应用最广、使用最方便、效果也最好。

一般每立方低变催化剂用二硫化碳100㎏,循环硫化时每立方低变催化剂用二硫化碳60㎏。

8.二硫化碳槽:二硫化碳槽应耐压0.5 MPa,使用压力0.2 MPa左右,槽上应装有压力表、放空管、二硫化碳加入管、二硫化碳出口管、氮气接人管及液位汁等。

槽的容积以一次装完硫化所需二硫化碳量为宜。

二硫化碳槽使用前应清洗、试漏,放置点应远离高温设备。

9.电炉功率:硫化用电炉功率可按每立方米催化剂20kW;来选定,如10 m3催化剂应有200kW,宜分为三至四组控制。

10.放空管、导淋、取样点、二硫化碳加入口、压力表等:放空管管径可按300hr--1空速设计,高度应高于附近设备;二硫化碳加入口应接在电炉出口的硫化管线上;取样点应设在低变炉进出口气体流动的管线上,避免死角,进口取样点应离二硫化碳加入口有一定的距离,以保证二硫化碳与硫化气体均匀混合;在系统主线、副线、中变出口管、低变进口管等管线上均应设导淋,以便排污;低变炉进出口应安装压力表。

二、催化剂装填:1.催化剂用量与低变炉内径:使用厂应根据生产:规模、工艺流程、变换压力、对低变出口CO含量的要求,以及希望达到的使用寿命等工艺条件选择适当的空速,确定催化剂的用量(m3)。

通常要求催化剂床层的高径比≥0.6,由此就可以确工变炉的内径以满足高径比的要求。

2.催化剂装填:装填催化剂之前,变换炉应进行烘炉,催化剂应筛去粉末。

装填时,先在炉底花板上铺设一至二层不锈钢丝网(网孔小于2.5 mm),四周应无缝隙并固定,以防止催化剂漏入炉底。

上铺耐火球一层,然后装催化剂。

催化剂装填应力求均匀,可采用布袋法、导管法,也可采用如下简便的方法:装填人员一人进入变换炉,将传入炉内的催化剂铺设在不同的方位,如此逐层铺设,直至装填完毕。

但应注意:(1)进入炉内的装填人员应守在放置于催化剂表面的木板上进行装填,而不可直接立在催化剂上。