低变催化剂使用说明书

LB204低温变换催化剂使用总结

LB204低温变换催化剂使用总结

杨瑾

【期刊名称】《中氮肥》

【年(卷),期】2009(000)004

【摘要】我公司硝铵厂以焦炉气为原料生产合成氨,设计年产合成氨60kt。

系统经多次改造,现年产合成氨69.3kt。

变换工序为中温变换串低温变换工艺,低变炉前置有1台小氧化锌脱硫槽,低变催化剂使用的是甘肃刘化催化剂厂生产的LB204低变催化剂,2004年8月投用,预计使用3a,至今已使用了近4.5a,催化剂使用状况仍然良好。

现将该催化剂在我公司硝铵厂的使用情况及使用经验总结如下。

【总页数】2页(P28-29)

【作者】杨瑾

【作者单位】黑龙江黑化集团有限公司,黑龙江,齐齐哈尔,161041

【正文语种】中文

【中图分类】TQ113.26+4.2

【相关文献】

1.LB204低温变换催化剂使用总结 [J], 杨瑾

2.铜系CO低温变换催化剂还原过程及经验总结 [J], 李晓明

3.延长合成氨低温变换催化剂使用寿命总结 [J], Sun Zhonghua;Chen Bo

4.延长合成氨低温变换催化剂使用寿命总结 [J], 孙中华; 陈波

5.CB-5型低温变换催化剂使用总结 [J], 谢建川

因版权原因,仅展示原文概要,查看原文内容请购买。

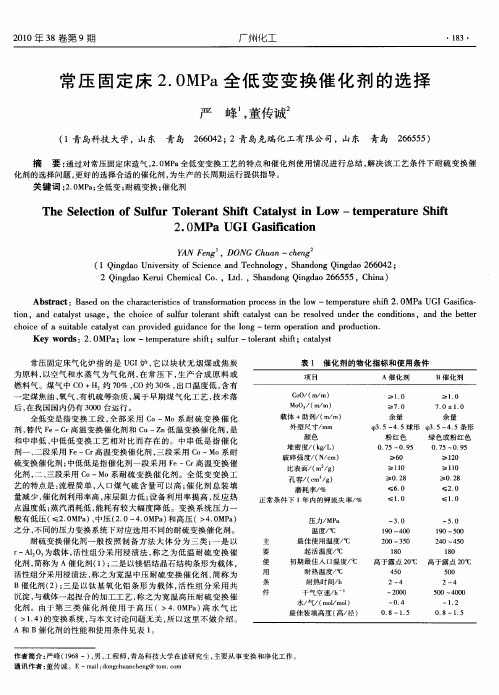

常压固定床2.0MPa全低变变换催化剂的选择

( ig a nvri f ce c n eh o g , h n o gQ n d o 6 0 2 1Q nd oU i syo i eadT c nl y S a d n ig a 6 4 ; e t S n o 2 2 Qn d oK ri h mi l o ,Ld , h n o gQ nd o2 6 5 ,C ia iga eu C e c . t. S a d n ig a 6 5 5 hn ) aC

Th ee to fS lur To e a tSh f t l s n Lo — tm p r t e S f e S lc i n o u f lr n itCa a y ti w — e e a ur hi t 2. 0M Pa UG IG a i c to sf a in i

to i n,a d c tl s s g n aay tu a e,t e c oc fs lu o e a t s f aay tc n b e o v d u de h o d t n h h i e o u f rt lr n hi c t ls a e r s le n r t e c n ii s,a d t e b t r t o n h et e

之分 , 同 的压 力 变 换 系统 下 对 应 选 用 不 同 的耐 硫 变 换 催 化 剂 。 不 耐硫 变换 催 化 剂 一 般 按 照 制 备 方 法 大 体 分 为 三 类 : 是 以 一 r 10 为 载体 , —A: , 活性组分采 用浸 渍法 , 之为 低温 耐硫变 换催 称 化剂 , 称 为 A 催 化 剂 ( ) 二 是 以 镁 铝 结 晶石 结 构 条 形 为 载 体 , 简 1; 活性 组 分 采 用 浸 渍 法 , 之 为 宽 温 中压 耐 硫 变 换 催 化 剂 , 称 为 称 简 B催 化 剂 ( ) 三 是 以 钛 基 氧 化 铝 条 形 为 载 体 , 性 组 分 采 用 共 2 ; 活 沉 淀 , 载 体 一 起 捏 合 的加 工 工 艺 , 之 为 宽 温 高 压 耐 硫 变 换 催 与 称

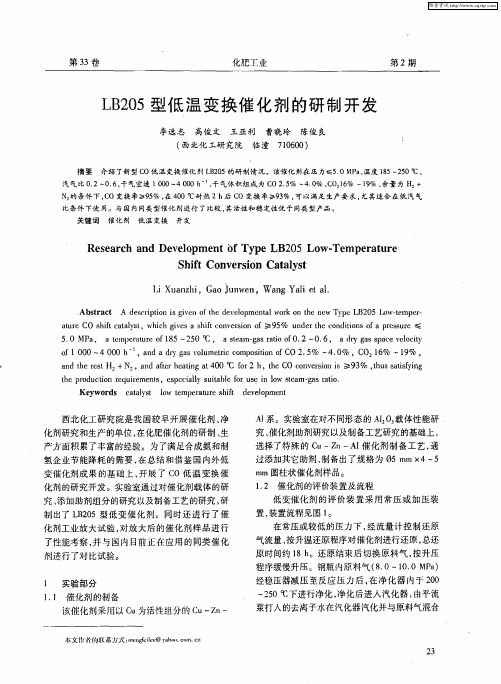

LB205型低温变换催化剂的研制开发

20o下进行净化 , 5 C 净化后进入汽化器 , 由平流

泵打入的去离子水在汽化器汽化并与原料气混合

汽气比 0 2— . 、 . 0 6 干气空速 100— 0 ~、 0 40 0h 干气体积组成为 C .% 一 .% 、 O 1% ~1% 、 02 5 4 O C 26 9 余量为 H + 2

N 的条件下 , O变换率≥9 % , 4 0℃耐热 2I后 C : C 5 在 0 1 O变换 率i9 % , 以满足生产要 求, >3 可 尤其适合在 低汽 气

维普资讯

第3 3卷

化肥工业

第2 期

L 25型低 温 变换 催 化 剂 的研 制 开发 B0

李选志 高俊文 王亚利 曹晓玲

( 西北化 工研 究 院

摘要

陈俊 良

临潼

700 ) 16 0

介绍 了新型 C O低 温变换催化 荆 L 25的研 制情况。该催化剂在压 力≤5 0MP 、 B0 . a 温度 15— 5 c、 8 20q

比条 件 下使 用 。 与 国 内 同类 型 催 化 剂 进行 了 比较 , 活性 和 稳 定性 优 于 同类 型产 品 。 其

关键词

催化 荆

低温 变换

开发

Re e r h a d De eo m e to p s a c n v l p n fTy e LB2 5 Lo Te e a u e 0 w- mp r t r S itCo v r i n Ca ay t h f n e so t ls

5 0 MP , atmp rtr f1 5~2 0 c , ase m—a ai f . ~0 6, ad3 g ss a e、let . a e eaueo 8 5 【 = ta g srt o 0 2 o . r a p c , o i , e ) o 0 ~40 0 h~ ,a dad a r u tec mp st no O 2 5 ~4 O ,C 6 ~ 1 % , f10 0 0 n o g s、 l mer o o io f . % o i i C .% O21 % 9 a d ters H n h e t 2+N2 n f l e t g a 0 =fl2h,teC o  ̄ rin i /9 % ,h sst fig ,a d a e’ ai t 0 c o t h n 4 【 。 h O c n, so s> 3 , e tu ai yn s

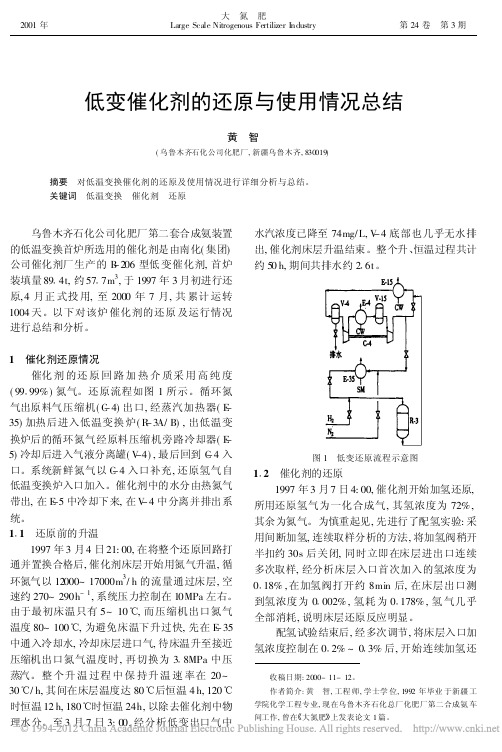

低变催化剂的还原与使用情况总结

低变催化剂的还原与使用情况总结黄 智(乌鲁木齐石化公司化肥厂,新疆乌鲁木齐,830019)摘要 对低温变换催化剂的还原及使用情况进行详细分析与总结。

关键词 低温变换 催化剂 还原收稿日期:2000-11-12。

作者简介:黄 智,工程师,学士学位,1992年毕业于新疆工学院化学工程专业,现在乌鲁木齐石化总厂化肥厂第二合成氨车间工作,曾在5大氮肥6上发表论文1篇。

乌鲁木齐石化公司化肥厂第二套合成氨装置的低温变换首炉所选用的催化剂是由南化(集团)公司催化剂厂生产的B -206型低变催化剂,首炉装填量8914t,约5717m 3,于1997年3月初进行还原,4月正式投用,至2000年7月,共累计运转1004天。

以下对该炉催化剂的还原及运行情况进行总结和分析。

1 催化剂还原情况催化剂的还原回路加热介质采用高纯度(99199%)氮气。

还原流程如图1所示。

循环氮气出原料气压缩机(C -4)出口,经蒸汽加热器(E -35)加热后进入低温变换炉(R -3A/B),出低温变换炉后的循环氮气经原料压缩机旁路冷却器(E -5)冷却后进入气液分离罐(V -4),最后回到C -4入口。

系统新鲜氮气以C -4入口补充,还原氢气自低温变换炉入口加入。

催化剂中的水分由热氮气带出,在E -5中冷却下来,在V -4中分离并排出系统。

111 还原前的升温1997年3月4日21:00,在将整个还原回路打通并置换合格后,催化剂床层开始用氮气升温,循环氮气以12000~17000m 3/h 的流量通过床层,空速约270~290h -1,系统压力控制在10MPa 左右。

由于最初床温只有5~10e ,而压缩机出口氮气温度80~100e ,为避免床温下升过快,先在E -35中通入冷却水,冷却床层进口气,待床温升至接近压缩机出口氮气温度时,再切换为318MPa 中压蒸汽。

整个升温过程中保持升温速率在20~30e /h,其间在床层温度达80e 后恒温4h,120e 时恒温12h,180e 时恒温24h,以除去催化剂中物理水分。

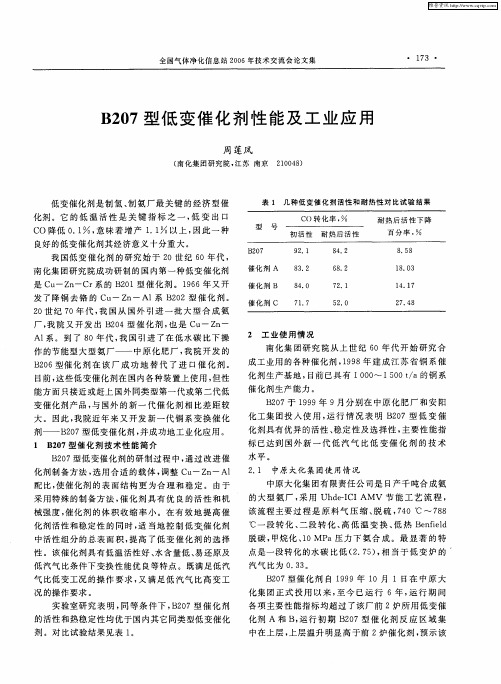

B207型低变催化剂性能及工业应用

气 比低 变 工况 的操 作 要 求 , 满 足低 汽气 比高 变 工 又

况 的操 作 要求 。 实 验 室研 究 表 明 , 等条 件 下 , 2 7型 催 化 剂 同 B0

B0 2 7型催 化 剂 自 l 9 9 9年 l O月 1日在 中 原 大 化集 团 正 式 投 用 以来 , 今 已运 行 6年 , 行 期 问 至 运 各项 主要 性 能指标 均 超过 了该 厂 前 2炉所 用 低变 催 化剂 A和 B, 行初 期 B 0 运 2 7型 催 化 剂 反 应 区 域 集 中在 上层 , 层温 升 明显 高 于前 2炉催 化 剂 , 上 预示 该

汽气 比为 0 3 。 . 3

化剂活性和稳定性 的同时, 当地控制低变催化剂 适 中活性 组 分 的总 表 面 积 , 高 了低 变催 化 剂 的选 择 提

性 。该 催 化剂 具有 低 温活性 好 、 水含 量 低 、 还原 及 易 低 汽气 比条件 下变 换性 能优 良等特 点 。既满 足 低汽

( 原结束 后 ) 先用 N 升 温 , 还 , 。 串气 时床 层 最 高 温 度 升 到 2 5℃ , 峰较 上 一炉 低 2 2 波 8℃, 明该 炉 催 化 证

剂还 原彻底 。

共 17t 2 。9月 2 6日 6 O :0开始 升温 还 原 , 9月 2 至 9 日 6 ∞ 还 原 结束 , : 升温 还 原共 用 7 , 该 厂 曾使 0h 较

B0 2 7于 1 9 9 9年 9月分 别 在 中原 化 肥 厂 和安 阳

化 工集 团投 入 使 用 , 行 情 况 表 明 B 0 运 2 7型 低 变 催 化 剂具 有 优异 的 活性 、 稳定 性 及选 择 性 , 要 性 能指 主

剂 —— B O 2 7型 低变催 化 剂 , 成 功地 工业 化应 用 。 并

CB-9型低变催化剂在我公司的应用

于是立即切除配氢 ,稳定进 口温度在 20℃重新 0 进行试 配 氢 。 ( )使用起始温度相对偏高 ,但有效时 间 2 长 。在还原结束后 ,使用温度就为 20℃ ,经过 0 1 后仍为 20c 。 a 0 C ( )活性好 。投运初期低变 出口气体 中 C 3 O 含量较低 , 测定结果为 0 0 %左右 ,使用 1 后 .8 a

低温变换 炉共 装填 C - 化剂 1. 1m B9催 17 (5 7 ,装填 高度 460mm) 1.5t 0 、耐 火球 18 .2r n

( 化剂 层 上 下 各 装 20mm 厚 的 2 m 耐 火 催 0 5m 球 ,最 下层装 0mm 耐火 球 ) 、丝 网 8m 。催 化剂 升温 还 原指标 见表 1 。

剂 中的冷凝水 ,温 度 降至 6 0℃ 左 右开 始 催 化 剂

( ) 还 原起 始 温 度 高 。我公 司 曾 经 使 用 过 1 的 B 0 化剂一 般 在 10℃ 就 可加 氢 还 原 ,而 24催 7

C- B9催化剂却要在温度达到 20o 才能加氢还 0 C 原。刚开始不知道这一特点 ,还是按 B 0 24催化 剂的特性进行还原 ,10℃就开始试配氢 ,可温 7 度就是升不上去 ,还以为是分析不准导致配氢浓 度不够或温度显示不准等原 因造成的。后继续加 大配氢量和提温 ,当进 口温度上升至 2o 时 , 0

℃, 尽量将该温度提至2 0o操作。整个还原过 0 C

程 中 ,必 须注 意按 “ 温 不 提 氢 ,提 氢 不 提 温 ” 提 的原 则 进行 操 作 ,还 原 过 程 在 温度 20~20o 0 1 E

进行。

( )催 化剂 床层 温 升不 能 超 过 2 C h 2 5 ̄/ ,如

【 中图分类号 ]T 4 . 1 [ Q 4 14 文献标识码 ]B [ 文章编号 ]10 9 3 (0 2 0 0 2 0 0 4— 9 2 2 1 ) 1— 0 9— 3

Z111系列转化催化剂使用说明书

Z111系列转化催化剂使用说明书西南化工研究设计院有限公司2019年12月目次一.催化剂的物理特性及化学组份 (3)二.催化剂的技术指标 (3)三.催化剂适用于工业装置一段转化及制氢工艺条件 (4)四.催化剂对原料及毒物的要求 (4)五.催化剂的存放和装填 (4)六.工业用催化剂的升温还原 (5)七.操作注意事项 (5)八.停车处理 (5)九.异常情况的处理 (6)十.其他 (6)Z111系列转化催化剂使用说明书Z111型低水碳比转化催化剂是以镍为活性组份,氧化铝为载体、稀土氧化物为助催化剂的烧结型气态烃蒸汽转化节能型催化剂。

通常用于在低水碳比条件下操作的合成氨厂一段蒸汽转化炉反应管的上半部,也可全炉使用。

一.催化剂的物理特性及化学组份1、外观颜色:灰黑色(在生产过程中,产品颜色有时会发生变化,但不影响使用性能)。

可根据用户要求提供其它尺寸或形状的催化剂。

堆密度以工厂装填时实测堆密度为准。

二.催化剂的技术指标1、化学组份,%(m/m)NiO≥14.50; SiO2≤0.202、颗粒径向抗压碎强度(平均值),N/颗Z111B:≥250;短型:≥250;长型:≥350。

3、低强度颗粒百分率(Z111B低于140N/颗,其它型号催化剂低于160N/颗的颗粒百分率),%短型:≤5.0;长型:≤5.0。

4、活性检测(1) Z111型转化催化剂活性检测程序、催化剂装填、还原及检测条件均按HG 2273.4-92执行。

(2) 检测装置应符合HG 2273.4-92有关规定和要求。

(3) 催化剂活性指标(干转化气中CH4体积含量),%短型:合格品≤ 66.0;一级品≤ 64.0;长型:合格品≤ 23.0;一级品≤ 21.0。

三.催化剂适用于工业装置一段转化及制氢工艺条件1、一段转化管入口气体温度:450~600℃;2、一段转化管出口气体温度:650~850℃;3、一段转化管出口压力:常压~4.5MPa;4、水蒸汽/碳:2.5~4.5;5、原料气空速(碳空速),大型氨厂:1800~2000h-1;中小型氨厂:500~1000h-1;6、出口转化气组份中CH4含量:由工艺参数决定。

低变催化剂中毒原因分析与对策

低变催化剂中毒原因分析与对策张晓晖【摘要】Author has introduced the operating situation for low temperature shifter in Jinxi Natural Gas ChemicalEngineering Synthesis Ammonia Plant;has analyzed the inactivation reason induced for low temperature shift catalyst;has implemented the technical reformation measure adding dechlorination device before low temperature shifter. Result indicates that the service life of catalyst can be increased by 48 months after technical reformation.%介绍了锦天化合成氨装置低温变换炉运行状况;分析了引起低温变换催化剂失活的原因;实施了在低温变换炉前增加脱氯装置的技改措施。

结果表明,技改后催化剂使用寿命可以提高到48个月。

【期刊名称】《化肥设计》【年(卷),期】2014(000)003【总页数】5页(P50-54)【关键词】低温变换;催化剂;中毒;原因分析;技术改造【作者】张晓晖【作者单位】锦西天然气化工有限责任公司,辽宁葫芦岛 125001【正文语种】中文【中图分类】TQ426.6锦西天然气化工有限责任公司(简称锦天化) 30万t/a合成氨装置以天然气为原料,采用布朗工艺,其低温变换催化剂为铜系催化剂。

该装置自1993年投产以来,低温变换催化剂平均使用寿命仅有1个检修周期,与国内低变催化剂4~6年的使用寿命差之甚远,成为制约合成氨装置长周期、经济运行的瓶颈,给企业造成了极大的损失。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

S B-3(B301Q)耐硫低变催化剂S B-3(B301Q)耐硫低变催化剂是在S B-1催化剂基础上改进制备工艺研制的球形耐硫变换催化剂,—九八七年投入工业应用,一九九一年通过化工部鉴定,并被命名为国家正式产品,已广泛应用于全国300多家化肥厂。

该催化剂具有活性温度低、选择性好、堆比重轻、床层阻力小、机械性能和热稳定好以及使用寿命长等特点。

一、物理性质和化学组成:外形:球形;颜色:灰黑色;规格:Φ4~6m m;堆比重:0.75~0.85k g/L;破碎强度:>78N/颗比表面积:≥120m2/g(B E T法)孔容:≥0.30m l/g(压汞法);平均孔径:100Å;活性组份:C o O、M003、碱金属促进剂、助剂等,载体:γ-A l203;二、应用领域:S B-3(B301Q)耐硫低变催化剂的应用领域为以煤、渣油为原料的合成氨厂及制氢企业的一氧化碳变换工序,适用于铜洗净化的“中串低”、“中低低”变换工艺和甲烷化净化的“中低低”、“全低变”深度变换工艺。

三、使用条件压力:常压~4.0M P a温度:190~460汽气比:0.15~0.70;H2S含量:视温度、汽气比情况而定;空速:中串低≥1300h r-1(0.75M P a)中低低≥1000h r-1(0.75M P a)全低变≥800h r-1(0.75M P a)详见《钴钼耐硫变换催化剂使用说明书》。

四、产品性能S B-3(B301Q)耐硫低变催化剂的技术性能远高于化工部H G2779-1996-H G2781-1996所规定的水平。

在正常情况下:中串低变换工艺:0.75M P a,进口温度200℃,使用空速1500h r-1,入中变总汽比0.50,进低变C O≤6.0%,出低变C O≤1.0%;使用寿命三年以上。

中低低变换工艺:0.75M P a,一、二段进口温度200℃、190℃;使用空速:1000H r-1,入中变总汽比0.40,进低变C O≤10.0%,出低变C O≤1.2%;使用寿命三年以上在深度变换工艺中,S B-3(B301Q)催化剂更有上佳表现。

完全可以将C O降至0.3%以下。

五、应用情况(应用实例)河南省某中型化肥厂是以煤焦为原料,当年生产能力8万吨合成氨。

最终产品为尿素的中型氮肥厂。

1991年6月使用上海化工研究院S B-3(B301Q)耐硫低变催化剂23M3,使用压力1.8M P a,半水煤气流量34000m3/h r。

硫化采用循环硫化法硫化,硫化最终温度360℃,用C S2近2T。

投入运行后,低变进口温度200~210℃,热点温度≤260℃;入中变总汽气比约0.55(后再热钾碱脱碳),入低变C O≤5%左右,出低变C O≤0.8%;年综合经济效益147万元/年;吨氨节能1.34x103M J。

一直使用至一九九八年底(因故进水)而更换,使用寿命达七年半。

S B-7耐硫低变催化剂S B-7耐硫低变催化剂是通过改进催化剂制备工艺、添加剂特种稳定剂研制而成的耐硫低变催化剂。

一九九五年投入工业应用,已在国内数十家化肥厂中应用。

它具有活性温度更宽、低温活性更好、催化剂性更高、选择性好、堆比重轻、床层阻力小、机械性能及热稳定性佳、使用寿命长等特点。

适合于中串低、中低低、全低变工艺。

主要用于全低变流程。

一、物理性质和化学组成外形:球形;颜色:灰黑色;规格:Φ4~6m m;堆比重:0.75~0.85k g/L;破碎强度:>78N/颗;比表面积:≥120m2/g(B E T法);孔容:≥0.35m l/g(压汞法);平均孔径:100Å;活性组份:C o O、M o O3、碱金属促进剂、特种稳定剂等;载体:Υ-A1203;二、应用领域:S B-7耐硫低变催化剂的应用领域为以煤、渣油为原料的合成氨厂及制氢企业的一氧化碳变换工序,适用于铜洗净化的“中串低”、“中低低”、“全低变”变换工艺和甲烷化净化的“中低低”、“全低变”深度变换工艺。

主要用与全低变流程。

三、使用条件压力:常压~4.0M P a温度:170~460℃汽气比:0.15~0.70;H2S含量:视温度、汽气比情况而定;空速:中串低≥1300h r-1(0.75M P a)中低低≥1000h r-1(0.75M P a)全低变≥800h r-1(0.75M P a)详见《钴钼耐硫变换催化剂使用说明书》。

四、产品性能S B-3(B301Q)耐硫低变催化剂的技术性能远高于化工部H G2779-1996-H G2781 -1996所规定的水平。

在正常情况下:中串低变换工艺:0.75M P a,进口温度200℃,使用空速1500h r-1,入中变总汽比0.50,进低变C O≤6.0%,出低变C O≤1.0%;使用寿命三年以上。

中低低变换工艺:0.75M P a,一、二段进口温度200℃、190℃;使用空速:1000H r-1,入中变总汽比0.40,进低变C O≤10.0%,出低变C O≤1.2%;使用寿命三年以上在深度变换工艺中,S B-3(B301Q)催化剂更有上佳表现。

完全可以将C O降至0.3%以下。

五、应用情况(应用实例)山东省鲁西集团气平阴化肥厂,设计能力年6万吨合成氨。

采用全低变工艺,催化剂总量36m3。

设变换炉两只,一变炉—段装填S P-1保护类催化剂3m3及S B-7催化剂5.6m3,一变炉二段装S B-7催化剂6.4m3;二变炉一段装S B-7催化剂13m3,二变炉二段装S B-7催化剂9m3。

—九九六年初开车后,运行数据为:系统压力0.8M P a,一变炉进口温度200℃左右;,热点温度370℃左右;二变炉入口温度220℃左右,一段热点温度290℃左右,二变炉二段进口温度200℃左右:出口温度220℃左右;保护催化剂温升10~20℃,半水煤气C O=27%,O2=0.4%,H2S=0.2g/m3;二变炉出口C O%≤0.8%。

S B-7耐硫低变催化剂在全低变工艺中运行情况良好,蒸汽节约明显,工艺操作稳定,操作弹性较大,经济效益明显;H B-7耐硫低变在使用过程中未见热点下移及阻力上升情况。

SB系列钴钼耐硫(低温)变换催化剂硫化与使用说明书钴钼耐硫(低温)变换催化剂硫化与使用说明书钴钼耐硫(低温)变换催化剂自上海化工研究院在国内率先开发成功并投人工业应用以来,已广泛应用于不同规模、不同工艺的合成氨厂变换工序,取得了巨大的经济效益和社会效益。

为了更好地使用钴钼耐硫(低温)变换催化剂,我们特修订此(钴钼耐硫(低温)变换催化剂硫化与使用说明书),供参考!一、前期准备工作:1.变换工艺的选择:变换工艺主要有中串低、中低低和全低变换工艺等。

中串低工艺技术成熟、操作稳定,但蒸汽消耗略高;全低变工艺设备生产能力大、蒸汽消耗低,但操作稳定性有待改进;中低低工艺则兼有中串低和全低变两者的优点。

各使用厂应根据自身条件来选择合适的变换工艺。

2.催化剂使用空速:以上空速是指每立方催化剂每小时处理的半水煤气量。

钴钼耐硫(低温)变换催化剂的使用空速与变换系统的工艺条件密切相关,特别是中变催化剂用量、人炉汽气比、出口一氧化碳含量、生产周期等,所以使用厂应根据具体情况选择合适的使用空速。

如“三催化“工艺中要求变换出口一氧化碳含量小于0.3%,钴钼耐硫(低温)变换催化剂的使用空速则远远低于上述参考值(仅50%左右)。

3.使用时人口温度:钴钼耐硫(低温)变换催化剂人口温度以200℃左右为宜,因此必须正确确定低变炉在流程中的位置,即便如此,低变炉前仍需设置调(降)温装置。

调(降)温装置主要有调温水加热器和水冷激增湿器两种形式。

调温水加热器就是利用温度较高的工艺气间接换热(加热)循环热水,为保证低变炉人口温度和方便调节,需设置气相付线,主付线均应装有阀门。

也可加装水付线。

水冷激增湿器就是向工艺气中直接喷雾液态水以降低工艺气的温度,提高湿含量,低变炉人口温度通过冷激水量来控制。

水冷激增湿器主要包括喷头、汽化层和分离器。

4.测温点分布:电炉出口、低变炉每段催化剂床层进出口(气相)、每段催化剂床层上表面下200mm、下表面上200mm左右处各设一测温点,催化剂床层中部可按实际情况均匀设置至少一测温点。

5.气体分布与高径比:低变炉每段催化剂床层进出口应安装气体分布器(或气体收集管)以改善气体分布情况;每段催化剂床层的高径比应≥0.6,以减少气体偏流。

6.硫化用气与硫化气空速:硫化气源要求含H2≥25%、O2≤0.5%的洁净气体。

一般化肥厂可用脱硫后半水煤气或干变换气,半水煤气可引自罗茨鼓风机出口或高压机二段出口,高压机出口气应经油分,焦炭过滤器或静电除焦等净化设备后进人硫化管线;干变换气应取自变换系统出口,温度应低于35℃的变换气。

硫化气空速一般在200~300 hr -1。

7.硫化剂与硫化剂用量:硫化剂种类虽较多,但以二硫化碳应用最广、使用最方便、效果也最好。

一般每立方低变催化剂用二硫化碳100㎏,循环硫化时每立方低变催化剂用二硫化碳60㎏。

8.二硫化碳槽:二硫化碳槽应耐压0.5 MPa,使用压力0.2 MPa左右,槽上应装有压力表、放空管、二硫化碳加入管、二硫化碳出口管、氮气接人管及液位汁等。

槽的容积以一次装完硫化所需二硫化碳量为宜。

二硫化碳槽使用前应清洗、试漏,放置点应远离高温设备。

9.电炉功率:硫化用电炉功率可按每立方米催化剂20kW;来选定,如10 m3催化剂应有200kW,宜分为三至四组控制。

10.放空管、导淋、取样点、二硫化碳加入口、压力表等:放空管管径可按300hr--1空速设计,高度应高于附近设备;二硫化碳加入口应接在电炉出口的硫化管线上;取样点应设在低变炉进出口气体流动的管线上,避免死角,进口取样点应离二硫化碳加入口有一定的距离,以保证二硫化碳与硫化气体均匀混合;在系统主线、副线、中变出口管、低变进口管等管线上均应设导淋,以便排污;低变炉进出口应安装压力表。

二、催化剂装填:1.催化剂用量与低变炉内径:使用厂应根据生产:规模、工艺流程、变换压力、对低变出口CO含量的要求,以及希望达到的使用寿命等工艺条件选择适当的空速,确定催化剂的用量(m3)。

通常要求催化剂床层的高径比≥0.6,由此就可以确工变炉的内径以满足高径比的要求。

2.催化剂装填:装填催化剂之前,变换炉应进行烘炉,催化剂应筛去粉末。

装填时,先在炉底花板上铺设一至二层不锈钢丝网(网孔小于2.5 mm),四周应无缝隙并固定,以防止催化剂漏入炉底。

上铺耐火球一层,然后装催化剂。

催化剂装填应力求均匀,可采用布袋法、导管法,也可采用如下简便的方法:装填人员一人进入变换炉,将传入炉内的催化剂铺设在不同的方位,如此逐层铺设,直至装填完毕。

但应注意:(1)进入炉内的装填人员应守在放置于催化剂表面的木板上进行装填,而不可直接立在催化剂上。